Заточка сверл по металлу приспособления своими руками. Приспособление для правильного угла заточки сверла. Что может понадобиться для работы над приспособлением

В интернете можно найти огромное количество схем для изготовления устройств, при помощи которых можно затачивать сверла. Однако чаще всего такие схемы очень сложные и простому обывателю в них не разобраться. Можно, конечно, попробовать заточить сверла вручную на заточном станке, держа инструмент под углом 60 градусов. Однако и в этом случае очень сложно добиться идеальной заточки, чтобы не было смещения центра. Впрочем, есть альтернативный вариант — это самодельное приспособление для заточки сверл, изготовленное из дверной петли. Сделать такое устройство под силу каждому.

Особенности и процесс изготовления

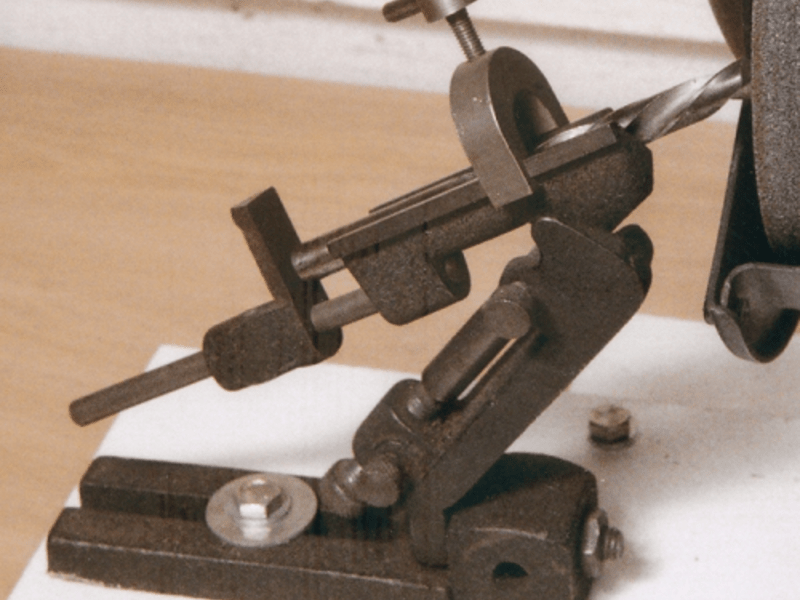

Механизм работы самодельного заточного приспособления основан на поворотном движении обычной дверной петли (понадобится петля с толщиной металла минимум 3 мм). Нижняя часть петли будет фиксироваться на подручнике, а верхняя будет перемещать сверло.![]() Для того, чтобы надежно зафиксировать нижнюю часть петли на подручнике, потребуется приварить уголок 25х25 мм, после чего просверлить в нем отверстие и нарезать резьбу под болт М6.

Для того, чтобы надежно зафиксировать нижнюю часть петли на подручнике, потребуется приварить уголок 25х25 мм, после чего просверлить в нем отверстие и нарезать резьбу под болт М6.

На следующем этапе работ нужно выставить правильный угол заточки сверла, использую для этого отрезок стального уголка, который необходимо приварить к петле, и обычную школьную линейку с транспортиром. Для проверки правильности выставленного угла используйте сверло с заводской заточкой — оно должно соприкасаться всей плоскостью кромки пера. Далее потребуется приварить к конструкции шпильку М8 с заранее подготовленной прижимной гайкой из металла толщиной 4 мм. Устройство готово!

Для улучшения качества своей работы мастера часто делают станок для заточки сверл своими руками. При использовании сверл нужно обращать внимание на их остроту и отсутствие повреждений – от этого зависит качество сверления. Раньше заточку делали вручную, но сегодня можно купить специальный станок или сделать его своими силами по индивидуальным параметрам.

Особенности процесса сверления, влияющие на остроту сверл

Сверление повсеместно встречается в условиях домашнего и производственного пользования. В этом процессе режущие кромки создают углубления в поверхности при вращении. Их мощностей достаточно, чтобы воздействовать на большинство материалов, и даже металл. Наличие спирального канала выводит отходы работы и пыль, поэтому сверлить можно без остановок. Но эти частицы стирают устройство сверла, приводя к его изнашиванию. Предотвратить это может периодическая заточка.

Износ сверла напрямую зависит от длительности его использования.

Быстрее всего повреждение наступает при работе с металлом и деревом. Проблему можно заметить при обнаружении специфического скрипучего звука. В результате не только ухудшается качество сверления, но и повышается нагрев инструмента, что может вывести его из строя. При сильном износе сверла ухудшение остроты можно ощутить даже касанием.

Виды заточки:

- Одноплоскостная – используется для больших сверл.

Это сильная заточка, способная крошить материал, поэтому нужно быть осторожным. Деталь нужно перемещать на круговой поверхности, не смещая положение, чтобы не повредить поверхность.

Это сильная заточка, способная крошить материал, поэтому нужно быть осторожным. Деталь нужно перемещать на круговой поверхности, не смещая положение, чтобы не повредить поверхность. - Коническая – применяется для крупных сверл. Их нужно удерживать обеими руками, так как при воздействии на деталь она может соскользнуть.

- Доводка – это заключительный этап, который выравнивает единичные неровности и шлифует поверхность.

Чаще всего используются спиральные легированные сверла, имеющие укрепляющие напайки. Бывают и плоские модели, для больших отверстий. Независимо от параметров и диаметра им требуется заточка, предотвращающая износ.

Что понадобится для сборки станка для заточки сверл?

Не только шлифовка отвечает за режущие способности сверла, но и угол лопастей – чем он меньше, тем лучше сверление. Оптимальным углом считается 90°, для дерева требуется 100°, а пластмассе подойдет и 30°. Заточка улучшает угол режущей кромки и центрирует ее. Это выполняется наждачным покрытием, которое используется и в специализированном оборудовании или при ручной заточке. Станки могут быть промышленными или бытовыми, что определяет их габариты и мощность. Многие мастера создают собственное оборудование для заточки – это дешевое решение, часто не хуже производственной модели.

Станки могут быть промышленными или бытовыми, что определяет их габариты и мощность. Многие мастера создают собственное оборудование для заточки – это дешевое решение, часто не хуже производственной модели.

Лучше всего выполняется на специальных станках. Современный рынок предлагает большой выбор таких устройств, но не всегда их параметры соответствуют ожиданиям или же стоимость оказывается слишком высокой. В этом случае можно сделать станок своими силами, это требует только начальных технических навыков. Несмотря на меньшую мощность домашнего станка, он имеет ряд преимуществ по сравнению с промышленными аппаратами:

- использование однофазного потока электричества на 220В;

- индивидуальная настройка производительности;

- мобильность оборудования при установке ограниченного функционала;

- высокая производительность для необходимого типа сверл;

- простота ремонта и небольшие затраты сборки.

Правильный подход к созданию станка позволит получить эффективный аппарат для заточки. Для его сборки необходим тумблер, заглушка, точильный круг, достаточно сильный мотор, набор проводов, подставка и ось. Важно соблюдать технику безопасности, поэтому станок лучше укрыть в защитный корпус, видимым оставив только круг для вытачивания и ось. Для работы устройства используют как сеть постоянного питания, так и аккумулятор – для большей мобильности.

Для его сборки необходим тумблер, заглушка, точильный круг, достаточно сильный мотор, набор проводов, подставка и ось. Важно соблюдать технику безопасности, поэтому станок лучше укрыть в защитный корпус, видимым оставив только круг для вытачивания и ось. Для работы устройства используют как сеть постоянного питания, так и аккумулятор – для большей мобильности.

Сборка деталей в единый аппарат и обустройство элементов безопасности

Нужно предусмотреть поверхность для крепления станка. Для этого подходит стол из металла, на котором делают отметки под болты. Дальше нужно взять зернистый диск, который крепится на электродвигатель будущего станка. При несовпадении диаметров вала и диска их необходимо выровнять подручными инструментами. При совпадении же шайбу помещают на вал, после чего диск и, повторно, шайбу. На валу нужно предварительно сделать резьбу. Дальше устанавливают гайку крепления, а на круг надевается насадка против раскачки.

Можно добавить втулку, если у вала диаметр меньший за камень. В ней проделывается отверстие, которым она крепится к валу, так как втулка улучшит фиксацию и будет проворачиваться вместе с диском. Если не удается правильно подобрать электродвигатель, можно воспользоваться мотором со стиральной машины. С нее же могут устанавливаться провода, если у них три контакта в пригодном состоянии. Дальше подключается обмотка на линию фаз двух кнопок, отвечающих за включение и выключение станка. Таким образом, устройство будет срабатывать от простых команд кнопок.

В ней проделывается отверстие, которым она крепится к валу, так как втулка улучшит фиксацию и будет проворачиваться вместе с диском. Если не удается правильно подобрать электродвигатель, можно воспользоваться мотором со стиральной машины. С нее же могут устанавливаться провода, если у них три контакта в пригодном состоянии. Дальше подключается обмотка на линию фаз двух кнопок, отвечающих за включение и выключение станка. Таким образом, устройство будет срабатывать от простых команд кнопок.

Электродвигатель не представляет опасности в открытом виде, но ему стоит предусмотреть защиту. Мотор можно скрыть в металлический корпус, чтобы в нем не скапливалась пыль и не приникала влага. Поскольку при заточке свёрл выделяется много стружки, это создает опасность. Нужно соорудить защитный экран из стекла, который убережет глаза. Конечно, можно использовать и очки, но частицы металла могут отлетать в лицо. Также желательно сделать защитный кожух. Для этого подойдет покрышка, часть которой будет на треть закрывать точильный диск.

Затачиваем детали на самодельном станке

Если нет возможности достать электромотор, можно обойтись простой дрелью. Необязательно покупать новое устройство, подойдет и старый аппарат, в котором функционирует двигатель. Для создания станка ее нужно закрепить на поверхности, а в патрон установить универсальный диск (можно заменить точильным кругом) или втулку. При включении дрели она будет пригодной для работы над сверлами. Чтобы добиться наилучшей эффективности, нужно правильно подходить к процессу заточки. Поскольку в сверлах имеется две резьбы, при их обработке важно сохранить одинаковые размеры, чтобы ось вращения соответствовала центру сверления.

Перед началом заточки нужно проверить надежность крепления диска и защитных элементов. Понадобится от получаса для качественного результата. Каждый материал сверла имеет свои особенности заточки и сторону вращения, что необходимо изучить перед работой. В настольный станок устанавливается точило (абразивный диск или наждак) самого грубого формата.

Важно избежать перегрева сверл. Это разрушает их пластины, поэтому нужно периодически опускать их в воду (этого нельзя делать, если сверло уже накалилось). В остальном же для заточки сверл достаточно простого мастерства. Соблюдение процедуры и правил безопасности позволит быстро затачивать сверла на самодельном станке и обойтись без дорогостоящего оборудования.

Если говорить о тех сверлах, которые используются мастерами в домашних условиях, то стоимость их в магазинах невысока. Но даже в этом случае не стоит использовать их как расходный материал для одноразового применения. Ведь обновление сверла до самого хорошего рабочего состояния не составит большого труда, если мастер имеют сноровку или специальные приспособления.

Есть фабричные станочки, которые предназначаются для затачивания, но это отдельная статья расходов, поэтому чаще всего мастера создают такие устройства своими руками.

Больше всего проблем создают сверла по металлу, а деревянные заготовки не так скоро снижают остроту режущих кромок.

Чтобы изготовить станок для восстановления остроты режущих элементов, необходимые средства контроля (шаблон), который используется для поверки инструмента.

Обычно инструменты по черному металлу, твердосплавной бронзы, стали или чугуна – с углом кромки 115-125 градусов. Длина другого материала эти параметры иные.

для мягкой бронзы, красной меди – 125, для латунных сплавов – 135;

для алюминия и мягких алюминиевых сплавов, гранита, керамики и древесины – 135 градусов;

для магния и его сплавов – 85 градусов;

для пластика, текстолита и силумина – от 90 до 100 градусов.

Мастера при необходимости делают шаблоны соответственно указанным выше данным. Кстати, теоретически единичный экземпляр сверла может подойти для всех этих металлов и других материалов, если каждый раз точить разные рабочих поверхностей.

Кстати, теоретически единичный экземпляр сверла может подойти для всех этих металлов и других материалов, если каждый раз точить разные рабочих поверхностей.

Элементарное кустарное приспособление, которое часто применяется, втулки, приделанные к основанию. В интернете много чертежей для самостоятельного изготовления. Нужно учесть, что инструмент должен быть хорошо зажат, точность зависит от 1 градуса.

При желании можно изготовить значительных размеров обойму, применив алюминиевые или медные трубки соотносительное с типовыми характеристиками сверл или в заготовке из мягкого металла просверлить много дырок. Необходимо, чтобы у точилки был комфортный подручник, чтобы перемещать устройство и удерживать упор.

Этот примитивный станок для заточки легко установить на верстак или столик.

Практический пример работы с чертежом

Суть проблемы: есть свёрла, их надо точить.

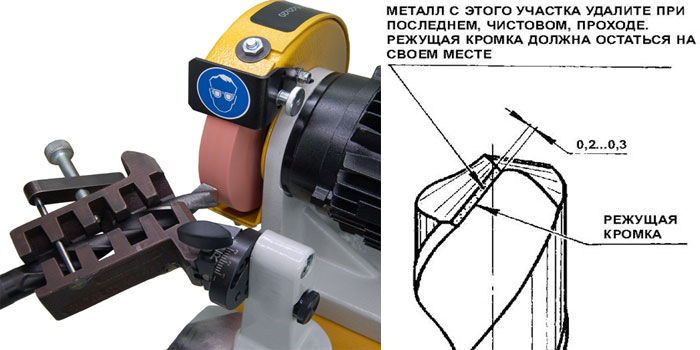

Будем использовать один из методов заточки, близкий к заводским. Ловить руками лень. Лучше обезьяний способ – поставил и готово. На изготовление приспособления по готовому чертежу ушел приблизительно 1 час времени.

Лучше обезьяний способ – поставил и готово. На изготовление приспособления по готовому чертежу ушел приблизительно 1 час времени.

Немного сварочных работ по шаблону. Был сделан уголок. Надели шайбу, она просто напрессована.

Попробуем первые заточки, если всё собрано правильно, будем дорабатывать и окультуривать, делать приспособление на скорую руку.

После заточки сверла проводим тест. Видны две литьевые стружки, значит, заточка проведена правильно.

Единственный недостаток – одна стружка длиннее другой, значит промазали по длине кромок. Надо сделать упор, который станет регулировать длину , обеспечит симметричность кромок. Для этого сделаем упорную шайбу, которая будет выставляться и протачиваться. Или подрежем, чтобы появилась возможность обрабатывать более короткие сверла.

Ничто в нашем мире не вечно. Любая полезная вещь с течением времени приходит в негодность, особенно если она используется для резки чего-то или сверления. Именно так, сверла – тупятся, об этом знает каждый хозяин. Но что делать в такой ситуации? Не выбрасывать же драгоценный инструмент. К счастью, решение есть, причем довольно простое, реализуемое в условиях любого гаража или мастерской.

Именно так, сверла – тупятся, об этом знает каждый хозяин. Но что делать в такой ситуации? Не выбрасывать же драгоценный инструмент. К счастью, решение есть, причем довольно простое, реализуемое в условиях любого гаража или мастерской.

Материалы и инструменты

Для того, чтобы реализовать подобный проект самостоятельно, понадобится не только сырье, но и кое-какие инструменты. В работе точно понадобится штангенциркуль, тиски по металлу, маркер, болгарка, точильный станок с наждачным кругом, сварка и плоскогубцы. Что же касается «сырья», то делать инструмент будем из обычной шестигранной гайки, болта того же размера, еще одной корончатой гайки и спирального сверла, нуждающегося в заточке.

Изготовление

Процесс изготовления инструмента достаточно прост. Сначала стоит вспомнить о том, что главной особенностью шестигранной гайки является то, что две любые смежные грани сходятся в ней под углом 120 градусов. Примерно такой же угол и при вершине у спирального сверла для работы по твердым металлам. Это случайное и потрясающее совпадение и является основой для создания инструмента.

Это случайное и потрясающее совпадение и является основой для создания инструмента.

Итак, сначала на гайке делаем при помощи штангенциркуля линии надреза так, чтобы получилась треугольная прорезь. Она должна соединять два противоположных угла гайки и быть симметричной относительно диагонали. В эту прорезь и будет укладываться сверло. Для выреза намеченного паза используем тиски и подготовленные инструменты.

Теперь нужно приварить корончатую гайку основанием к первой гайке со стороны паза. Важно добиться абсолютного соотношения. Остается только вкрутить болт. Инструмент готов. Можно с его помощью фиксировать сверло и использовать точильный аппарат для заточки.

Дрель — это, пожалуй, одно из наиболее распространенных как в быту, так и на производстве устройств механической обработки материалов, позволяющее быстро и аккуратно сделать отверстие в поверхности с самой разной структурой. Будь это ручной коловорот, электрическая дрель или большой радиально-сверлильный станок, все они в качестве режущего инструмента используют сверло. Оно представляет собой закаленный твердосплавный металлический стержень различного диаметра, с хвостовиком и рабочей частью в виде двух или более режущих кромок, которые при вращении осуществляют выборку материала.

Оно представляет собой закаленный твердосплавный металлический стержень различного диаметра, с хвостовиком и рабочей частью в виде двух или более режущих кромок, которые при вращении осуществляют выборку материала.

Угол наклона сверла: индивидуальный подход к каждому материалу

В зависимости от типа поверхности, требований к качеству обработки и целого ряда других условий, может иметь самый разный вид. Наиболее распространен вариант, когда его рабочая часть состоит из двух закрученных между собой по спирали режущих кромок, образующих на конце сверла конус, высота которого определяет угол заточки сверла. Его величина зависит от твердости обрабатываемого материала и для каждого материала может иметь свои значения:

- углеродистые стали, сплавы из чугуна и твердой бронзы — от 116º до 118º;

- мягкой бронзы и меди — от 120º до 130º;

- алюминиевые и деревянные поверхности — 140º;

- полимеры и пластмассы — от 90º до 100º.

Условия для долгой и активной жизни сверла

Если исключить бездумный (или безвыходный) вариант использования сверла без победитовых напаек для работы по бетону или камню (когда инструмент выходит из строя буквально за минуту), то наиболее активно режущие кромки тупятся при сверлении твердых металлов. Срок службы сверла в этом случае зависит от твердости обрабатываемой поверхности, а также скорости вращения, подающего усилия и наличия охлаждения режущего инструмента. Определить момент ухудшения режущих качеств бура крайне просто по характерному резкому свисту и необходимости большего давления на дрель. В результате сверло очень быстро нагревается, значительно увеличивается время сверления с одновременным снижением качества получаемого отверстия, и для продолжения нормальной работы бур нужно заменить.

Срок службы сверла в этом случае зависит от твердости обрабатываемой поверхности, а также скорости вращения, подающего усилия и наличия охлаждения режущего инструмента. Определить момент ухудшения режущих качеств бура крайне просто по характерному резкому свисту и необходимости большего давления на дрель. В результате сверло очень быстро нагревается, значительно увеличивается время сверления с одновременным снижением качества получаемого отверстия, и для продолжения нормальной работы бур нужно заменить.

Лучше час потерять, а потом за пять минут просверлить

Так как сверла считаются расходным материалом и на малых размерах имеют относительно невысокую стоимость, многие их просто выбрасывают, заменяя новыми. Однако такой подход может быть оправдан только при небольшом объеме работ, низкой цене детали и близости строительного магазина. Намного экономнее и быстрее заточить сверло по металлу своими руками. Приспособлений для осуществления этой операции существует масса, и, как правило, цена такого оборудования напрямую зависит от скорости, универсальности и качества обработки им режущего инструмента.

Правильная форма заточки — залог эффективной работы

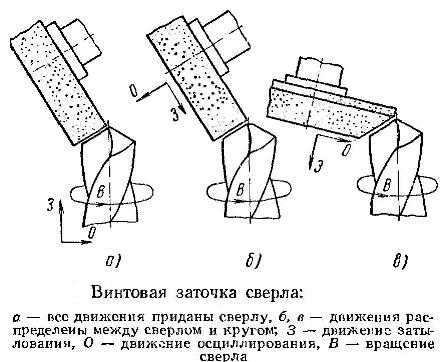

В результате обработки режущей кромке сверла придается определенная геометрия, приоритетная для того или иного диаметра бура и структуры обрабатываемой поверхности. Для получения необходимой формы используют, соответственно, и разные способы затачивания режущей кромки. Разделяют одноплоскостной, конусный, двухплоскостной, винтовой и цилиндрический виды заточки. В домашних условиях чаще всего применяют первые два способа как наиболее простые, причем в одной плоскости затачивают сверла диаметром до трех миллиметров, обеспечивая тридцатиградусный уклон заднего угла. Недостатком в этом случае является высокая вероятность разрушения рабочей части кромки из-за ее утончения, потому для сверл большего диаметра обычно применяют заточку в виде конуса, формируя на их острие угол в пределах 118-120º.

Способы достижения желаемого качества заточки

В принципе, имея определенные навыки, заточку можно осуществить и без вспомогательного инструмента. Главное при этом — соблюсти необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси бура. Однако достичь этого на практике не так и просто, достаточно совсем небольшой погрешности по любому из перечисленных показателей, и ваше сверло не будет работать должным образом. Использование спецприспособлений упрощает процесс, но согласитесь, приобретать дорогой станок для приведения в порядок пары буров по металлу нецелесообразно. К тому же самодельное приспособление для заточки сверл поможет справиться с этой задачей пусть с меньшим комфортом, но тоже неплохо.

Главное при этом — соблюсти необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси бура. Однако достичь этого на практике не так и просто, достаточно совсем небольшой погрешности по любому из перечисленных показателей, и ваше сверло не будет работать должным образом. Использование спецприспособлений упрощает процесс, но согласитесь, приобретать дорогой станок для приведения в порядок пары буров по металлу нецелесообразно. К тому же самодельное приспособление для заточки сверл поможет справиться с этой задачей пусть с меньшим комфортом, но тоже неплохо.

При всем многообразии вариантов исполнения принцип работы всех устройств подобного типа основан на формировании жесткого шаблона или направляющей, вдоль которой затачиваемый инструмент подается к наждачному кругу в определенной плоскости.

Гайка, винтик, направленье — вот и все приспособленье

Пожалуй, одним из самых быстрых и доступных вариантов будет изготовление приспособления для заточки сверл из гайки. Ее шесть граней образуют на смежных плоскостях угол в 120º и могут служить отличным шаблоном для задания нужного наклона заточки режущей кромки сверла. Порядок изготовления подобного устройства довольно прост и не займет много времени. Гайку плоской стороной вверх зажимают в тиски и при помощи угловой шлифовальной машины (болгарки) выполняют продольные пропилы вдоль линии, соединяющей противостоящие углы шестигранника. С одной стороны метиза можно сделать шесть углублений (по числу вершин), сформировав таким образом три направляющие.

Ее шесть граней образуют на смежных плоскостях угол в 120º и могут служить отличным шаблоном для задания нужного наклона заточки режущей кромки сверла. Порядок изготовления подобного устройства довольно прост и не займет много времени. Гайку плоской стороной вверх зажимают в тиски и при помощи угловой шлифовальной машины (болгарки) выполняют продольные пропилы вдоль линии, соединяющей противостоящие углы шестигранника. С одной стороны метиза можно сделать шесть углублений (по числу вершин), сформировав таким образом три направляющие.

Размер гайки, а также ширину и глубину выборки направляющей подбирают из расчета диаметра затачиваемого сверла. После этого всю наружную поверхность этого нехитрого приспособления тщательно обрабатывают наждачной бумагой или напильником для устранения заусенцев.

Вот, собственно, и все, простейшее приспособление для заточки сверл своими руками готово. Теперь бур, требующий заточки, размещают внутри направляющей (между двумя противостоящими углами) так, чтобы обрабатываемый край слегка выступал за вершину шестигранника. Приспособление зажимают в тиски, плотно фиксируя сверло в канавке гайки наконечником вверх, и при помощи той же болгарки аккуратно стачивают выступающую режущую кромку, используя боковые поверхности метиза в качестве направляющей, формируя угол заточки в 120º.

Приспособление зажимают в тиски, плотно фиксируя сверло в канавке гайки наконечником вверх, и при помощи той же болгарки аккуратно стачивают выступающую режущую кромку, используя боковые поверхности метиза в качестве направляющей, формируя угол заточки в 120º.

При необходимости сверло в канавке можно закрепить при помощи струбцины, а вместо УШМ применяют с наждачным кругом.

Метизов много не бывает: модернизация гаечного приспособления

Данную конструкцию можно несколько усовершенствовать, сделав более глубокие (в зависимости от диаметра затачиваемого бура) V-образные пропилы в противостоящих вершинах и приварив с той же стороны приспособления гайку меньшего размера. Сверло в этом случае может быть зафиксировано поджимным винтом, вкрученным в приваренную сверху гайку.

В результате отпадает необходимость использования тисков и струбцины (главное при этом — не пережать винт, чтобы не согнуть сверло). Подобное устройство позволяет успешно справляться с заточкой буров даже небольшого диаметра (до трех миллиметров), когда выдержать и проконтролировать угол заточки без специнструментов практически невозможно.

Деревянные направляющие для заточки сверл

Теперь рассмотрим, как сделать приспособление для заточки сверл из брусков или толстой фанеры. Конструкция представляет собой деревянную направляющую, жестко прикрепленную к основанию. Базовую часть приспособления изготавливают из ровной прямоугольной доски (толстой фанеры) с одной из сторон которой делают прямоугольный вырез, обеспечивающий доступ к боковой поверхности наждачного круга. Затем из фанеры подготавливают накладку в виде прямоугольного треугольника или трапеции с наклоном стороны в основании 60º (от вершины — 30º), что гарантирует угол заточки в 120º. Размеры направляющей должны обеспечивать свободное размещение вдоль нее затачиваемого сверла как по длине, так и по высоте.

Готовая накладка при помощи саморезов прикрепляется к дальнему краю базовой доски острым углом в сторону наждачного круга. Заточка сверл по металлу приспособлением подобного типа требует его четкой фиксации вдоль внешней (широкой) поверхности абразива. Каждую режущую кромку формируют отдельно, путем плавного перекатывания сверла навстречу вращению круга, затем ту же процедуру повторяют для второй стороны, добиваясь идеальной сбалансированности. При частом использовании на круге может возникнуть выработка, и придется либо сдвинуть приспособление вдоль наждака, либо заменить абразив. Подобный способ хорош тем, что позволяет легко получить необходимый наклон режущей кромки путем быстрой замены верхней направляющей на требуемый размер.

Каждую режущую кромку формируют отдельно, путем плавного перекатывания сверла навстречу вращению круга, затем ту же процедуру повторяют для второй стороны, добиваясь идеальной сбалансированности. При частом использовании на круге может возникнуть выработка, и придется либо сдвинуть приспособление вдоль наждака, либо заменить абразив. Подобный способ хорош тем, что позволяет легко получить необходимый наклон режущей кромки путем быстрой замены верхней направляющей на требуемый размер.

Использование направляющих втулок для заточки

Еще один вариант обработки сверл, активно практикуемый в домашних условиях, представляет собой деревянную вертикальную стойку с полыми металлическими втулками различного диаметра, которые размещены в бруске под необходимым для заточки углом. В результате обработки на задней части режущих кромок формируется конус, но без правильного заднего угла.

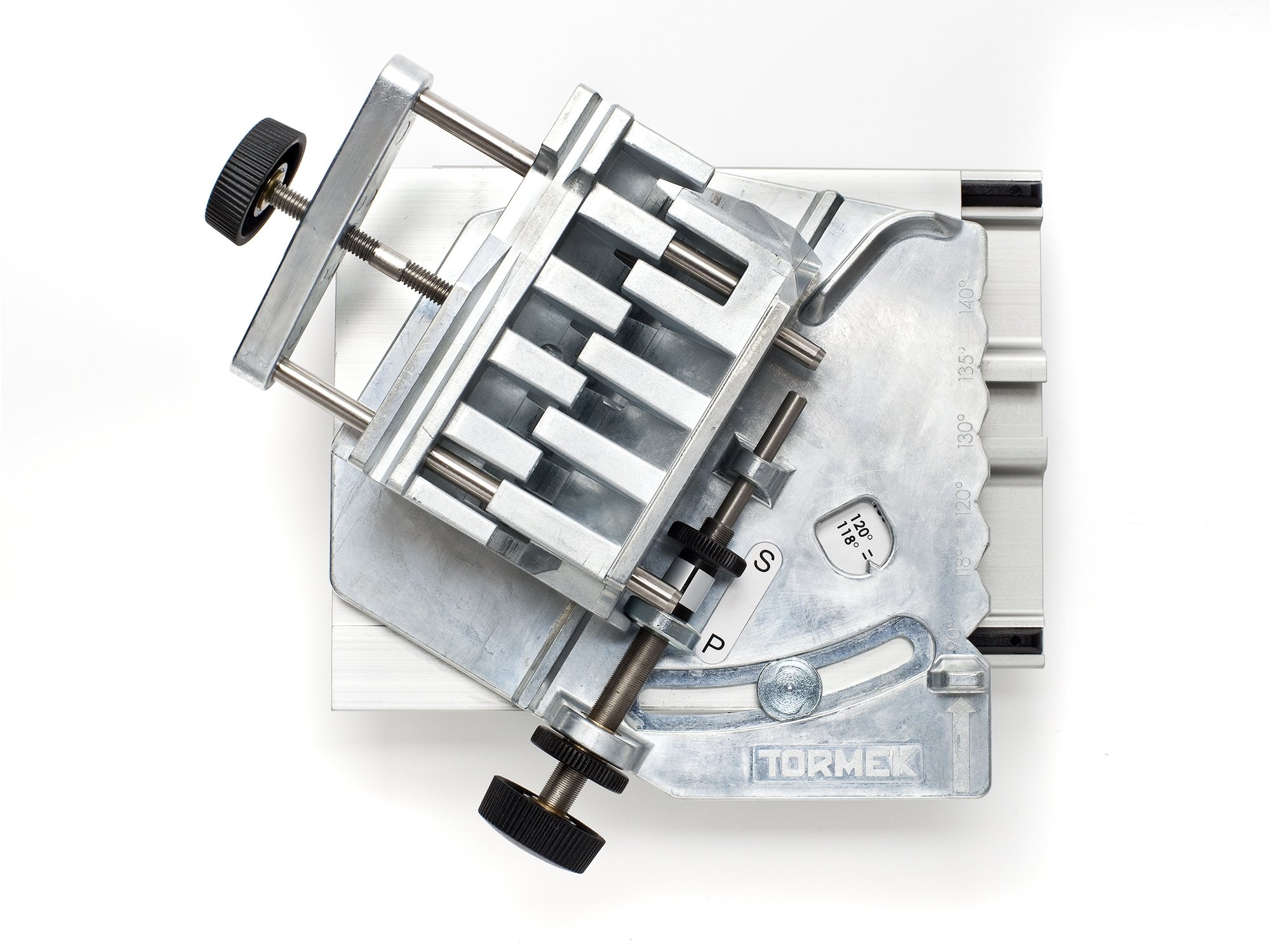

Профессиональные решения: отличный результат за небольшие деньги

Все самодельные устройства обеспечивают приемлемый, но, увы, неидеальный результат. Даже без учета высокой вероятности погрешности при самостоятельном изготовлении приспособлений для заточки существует еще целый ряд параметров, несоблюдение которых приводит к быстрому выходу сверл из строя. Вот почему крупные производители разрабатывают сложные устройства и даже станки для приведения режущего инструмента в рабочее состояние.

Даже без учета высокой вероятности погрешности при самостоятельном изготовлении приспособлений для заточки существует еще целый ряд параметров, несоблюдение которых приводит к быстрому выходу сверл из строя. Вот почему крупные производители разрабатывают сложные устройства и даже станки для приведения режущего инструмента в рабочее состояние.

Одним из таких механизмов является приспособление для заточки сверл drill grinde, которое дает возможность вернуть остроту спиральным бурам по металлу диаметром от трех до девятнадцати миллиметров. Устройство легко справляется с задачей формирования режущей кромки любого наклона, имея при этом шкалу со стандартными углами заточки (98, 118, 136 и 176 градусов, а также для зенковок). Идеальное качество заточки гарантируется четким позиционированием сверла благодаря поджимным винтам. Пятка (задний угол режущей поверхности) формируется благодаря малому осевому наклону, что задает при обработке дуговое движение сверла.

Заточка сверла по металлу.

Как заточить сверло по металлу. Как выполнить самостоятельно заточку сверла по металлу.

Как заточить сверло по металлу. Как выполнить самостоятельно заточку сверла по металлу.В арсенале любого мастера, как правило, присутствуют сверла. Для того чтобы данные режущие приспособления функционировали исправно, требуется, чтобы они были качественными и достаточно острыми. Не секрет, что со временем любое сверло, даже изготовленное из суперпрочного закаленного сплава, теряет свою остроту. В таком случае необязательно его выбрасывать — рачительный мастер может восстановить геометрию и работоспособность затупившегося сверла. Данные работы вполне можно произвести самостоятельно, применив несложные приспособления наподобие точильного круга.

Признаки необходимости затачивания сверла

Для хозяйственных нужд чаще всего используются сверла небольшого диаметра – не более 16-18 мм. В отличие от аналогов для обработки древесины, которые могут служить в течение длительного времени без всякого затачивания, сверла по металлу для эффективного использования должны быть исключительно острыми. Тем не менее, в процессе обработки металла они довольно быстро изнашиваются. Такой режущий инструмент, начиная затупляться, при эксплуатации издает неприятный резкий скрип. При сверлении металла наблюдается значительное нагревание режущих кромок, в таких случаях отвод тепла от их уголков сильно затруднен. Соответственно, сверло тупится начиная с уголка, и постепенно данный процесс охватывает всю кромку, и она становится заметно закругленной. Далее начинается истирание задних граней и сминаются режущие кромки. Без заточки такой инструмент в процессе эксплуатации станет перегреваться, и процесс изнашивания его значительно ускорится.

Тем не менее, в процессе обработки металла они довольно быстро изнашиваются. Такой режущий инструмент, начиная затупляться, при эксплуатации издает неприятный резкий скрип. При сверлении металла наблюдается значительное нагревание режущих кромок, в таких случаях отвод тепла от их уголков сильно затруднен. Соответственно, сверло тупится начиная с уголка, и постепенно данный процесс охватывает всю кромку, и она становится заметно закругленной. Далее начинается истирание задних граней и сминаются режущие кромки. Без заточки такой инструмент в процессе эксплуатации станет перегреваться, и процесс изнашивания его значительно ускорится.

Каждый раз выбрасывать сверла и приобретать новые довольно накладно. Во избежание этого необходимо вовремя выполнять заточку. Удобно выполнять ее, используя специализированное оборудование. Восстановить работоспособность сверла можно также самостоятельно — для заточки сверла по металлу своими руками можно обойтись использованием подручных инструментов с приспособлением в виде точильного круга.

В домашних условиях для заточки сверла по металлу применяют приспособления в виде:

- шлифмашины;

- электроточила;

- электродрели, оснащенной специальной насадкой.

Подобное оборудование наверняка найдется почти в каждой мастерской либо в гараже. В целом, подойдет любое приспособление, электродвигатель которого сможет обеспечить необходимое число оборотов – порядка 1000-1500 об/мин. Потребуется собрать платформу для установки мотора и присоединить к нему абразивный камень.

Технология затачивания сверла

Для получения отверстий в металле применяют спиральные сверла с выточенными продольными канавками, по которым уходит появляющаяся при обработке материала стружка. Вследствие наличия канавок на таком сверле имеются два винтовых пера (их также иногда именуют «зубы»). Ширина канавки и пера режущего инструмента должна быть примерно одинаковой. Сердцевина его определяется глубиной канавки. Следует учесть, что при чрезмерном увеличении ее более удобно размещается стружка, но толщина сердцевины уменьшается — вследствие этого она может быть ослаблена, в таком случае прочность сверла снизится.

Отклоненную назад под углом винтовую поверхность такого режущего инструмента, по которой стекает стружка, принято именовать передней гранью. Данный угол заточки сверла по металлу, образуемый винтовой канавкой, соответственно обозначают как передний. Благодаря наличию отклонения, металлическая стружка легко спускается по данной грани. Поверхность режущего инструмента, обращенную к детали, именуют задней гранью, а угол, на который она отклонена от поверхности резки – соответственно, задним углом. Такое отклонение помогает снизить трение инструмента при сверлении. Режущая кромка образуется на пересечении передней грани сверла с задней.

Заточку можно освоить, немного потренировавшись на вышедших из строя старых сверлах. Чтобы понять, как правильно заточить сверло по металлу, потребуется сначала потренироваться «держать» нужный нажим и наклон. Главное – научиться соблюдать передние и задние углы, а также не перетачивать переднюю грань. Выбрать угол наклона можно, отталкиваясь от диаметра режущего инструмента (в диапазоне от 1/4 мм до 1 см он меняется от 19 до 28°), а также от типа используемого материала (с повышением его мягкости наклон увеличивается). Таблица углов заточки сверла по металлу приведена ниже.

Главное – научиться соблюдать передние и задние углы, а также не перетачивать переднюю грань. Выбрать угол наклона можно, отталкиваясь от диаметра режущего инструмента (в диапазоне от 1/4 мм до 1 см он меняется от 19 до 28°), а также от типа используемого материала (с повышением его мягкости наклон увеличивается). Таблица углов заточки сверла по металлу приведена ниже.

Затачивание следует осуществлять, обрабатывая задние грани сверла, при этом требуется, чтобы выточенные оба зуба получились идентичными. Достаточно сложно добиться получения нужной формы задней грани и выдержать необходимый задний угол наклона. Реализовать данные задачи непросто. Если условия не будут соблюдены, при сверлении металла трение задней поверхности и сопутствующее нагревание увеличатся — следовательно, долговечность данного режущего инструмента может несколько снизиться. На производстве для затачивания сверл по металлу применяется специальное оборудование, в домашних условиях потребуется произвести заточку упрощенным способом при помощи имеющихся в наличии приспособлений.

Подготовка к затачиванию сверла

Для выполнения работ по заточке сверла необходимо надлежащим образом подготовиться. Стоит учесть, что при взаимодействии вращающегося точильного камня и инструмента металлические частицы и искры могут разлетаться во все стороны, и при попадании на открытые участки тела, особенно в глаза, могут стать причиной серьезных повреждений. Таким образом, в процессе заточки сверла по металлу потребуется обязательно использовать защитные очки и перчатки.

Следует также учесть, что вследствие трения о вращающуюся плоскость точильного диска инструмент ощутимо нагревается, поэтому в процессе заточки потребуется периодически охлаждать его, чтобы не допустить перегрева. Для этого следует приготовить емкость, наполненную водой, в которую потребуется окунать обрабатываемое сверло. Если оно все же перегреется, то металл приобретет ненужную хрупкость и не сможет выдерживать значительные нагрузки, при дальнейшей службе такой инструмент быстро придет в негодность.

Способы заточки

Спиральные сверла широко применяют в бытовых условиях, с их помощью можно обрабатывать как древесину, так и металл. Такой режущий инструмент оснащают хвостовиком одно- либо двухплосткостной, конической, винтовой либо цилиндрической формы.

Способ заточки сверла по металлу зависит от того, какую форму требуется придать его задней поверхности. Одноплоскостное затачивание подразумевает ровное стачивание задней поверхности зуба в виде плоскости с соблюдением заднего угла наклона 29-30 °. При таком затачивании потребуется соблюдать максимальную аккуратность, так как есть опасность крошения режущей кромки. Данный метод оптимально подходит для сверл с небольшим диаметром (до 0,3 см).

Универсальные сверла с диаметром, превышающим 3 мм, чаще всего обрабатывают при помощи конической заточки. При этом необходимо по возможности повторить первоначальную заточку – в таком случае будут оптимально соблюдены нужные углы.

Вручную процедуру затачивания в упрощенном виде можно выполнить следующими способами:

- Возьмите сверло в левую руку недалеко от конуса, правой рукой необходимо захватить хвостовик. Прижмите заднюю поверхность сверла к точильной плоскости. Затем в направлении от режущей кромки потребуется непрерывно, медленно и плавно производить покачивание его рукой. Стоит учесть, что сверло не следует отрывать от точильного камня, пока задняя грань зуба не приобретет нужную форму конуса. Далее процедуру следует повторить для второго зуба.

- Как и при использовании вышеописанного метода, сверло потребуется держать левой кистью руки возле конуса, а в другую руку взять хвостовик. Далее потребуется прижать его к плоскости абразивного диска и, плавно вращая сверло вокруг своей оси, затачивать его заднюю поверхность. При этом не следует отрывать режущий инструмент от абразивного диска. Для максимально точного соблюдения нужного угла наклона сверла можно применить специальные втулки либо стойки.

После подобной обработки несложно получить хвостовик в виде конуса. Для домашнего сверла с диаметром до 1 см данной заточки может оказаться достаточно. При наличии инструмента большей толщины рекомендуется дополнительно немного подточить впереди в области хвоста режущую кромку – данная мера позволит облегчить процесс сверления.

При правильной заточке сверла по металлу должна быть соблюдена симметричность относительно оси. Требуется, чтобы его кромки были прямыми и одной длины. Кроме того, требуется получить равные углы (заострения кромки, а также задние) у вершины инструмента. Проверить качество его заточки несложно, применив шаблон, изготовленный из листового металла толщиной около 1 мм. При помощи его удобно контролировать величину угла заострения.

Победитовое сверло с напайками также может затупиться. Улучшить его остроту можно, применив электроточило с алмазным камнем (кроме того, для обработки твердого металла потребуется снизить скорость до минимальной). Затачивать такие сверла можно, если высота напайки составляет около 10 мм – в таком случае следует применить одноплоскостное затачивание короткими касаниями диска точила, придавая задней поверхности плоскую форму и стачивая ее до напайки. Кроме того, потребуется подточить и переднюю поверхность. Угол затачивания победита составляет 170°.

Улучшить его остроту можно, применив электроточило с алмазным камнем (кроме того, для обработки твердого металла потребуется снизить скорость до минимальной). Затачивать такие сверла можно, если высота напайки составляет около 10 мм – в таком случае следует применить одноплоскостное затачивание короткими касаниями диска точила, придавая задней поверхности плоскую форму и стачивая ее до напайки. Кроме того, потребуется подточить и переднюю поверхность. Угол затачивания победита составляет 170°.

Как выполнять заточку сверла: полезные советы

При проведении заточки не следует забывать, что в процессе трения об абразивный диск сверло в значительной степени нагревается. При возникновении перегрева металл размягчается, теряя при этом прочность. Чтобы сохранить максимальную работоспособность сверла в дальнейшем, в процессе заточки при нагревании необходимо периодически окунать его в емкость с водой либо раствор соды (машинным маслом при этом пользоваться не рекомендуется). Стоит учесть, что твердосплавные сверла в подобном охлаждении не нуждаются.

Если же вследствие каких-либо причин приходится затачивать инструмент всухую, то необходимо использовать минимальную скорость вращения затачивающего диска. Кроме того, потребуется последовательно снимать минимальный слой стружки, и при наличии малейших признаков перегревания останавливать процедуру до остывания металла. Потребуется постоянно следить, чтобы он нагревался не выше комфортной для рук температуры.

Заточку сверла рекомендуется выполнять в направлении, противоположном движению абразивного диска — в результате подобной обработки уменьшается риск смять и искрошить кромку. Обработанное таким способом сверло будет служить достаточно долго.

В условиях производства заточку сверл завершают доводкой с помощью точильного круга с мелкой зернистостью абразива. В результате проведения данной процедуры поверхности режущего инструмента можно придать максимальную гладкость, убрав при этом зазубрины. После нее сверло приобретает большую устойчивость к износу. Если у вас имеется такая возможность, после заточки следует выполнить доводку.

Заточка сверла по металлу — видео

Приспособление для заточки сверл своими руками

Работать хорошим инструментом это удобно, эффективно и правильно! Сегодня у нас полезная самоделка для дома и гаража — самодельный станок для заточки сверл.Правильно заточить сверло представляет некоторые трудности без наличия опыта. Причём свёрла больших диаметров ( где-то от 6мм) ещё поддаются контролю заточки и, худо-бедно, их удаётся заточить через какое-то время. Свёрла малых диаметров, особенно востребованные мастерами радио и электронной техники точить приходится буквально на-ощупь и под лупой и без применения механизации используя корундовые брусочки. Кстати, совсем недавно мы публиковали статью «Самодельный станок для заточки ножей» кто не прочитал, обязательно прочтите!

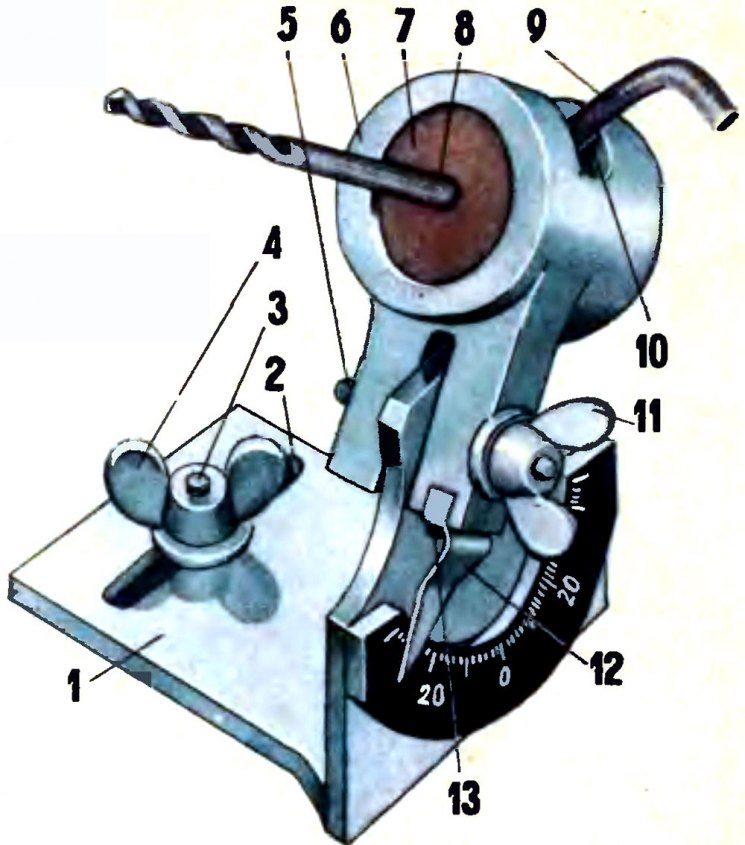

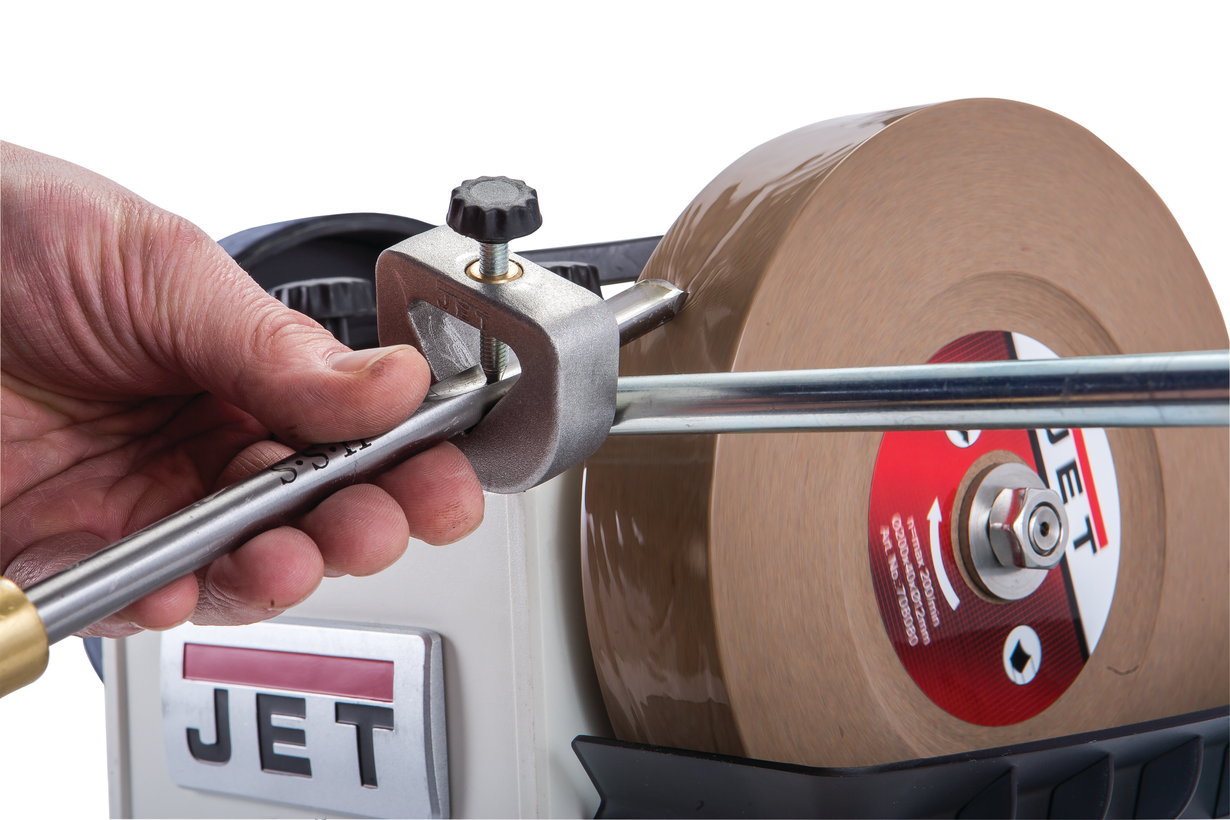

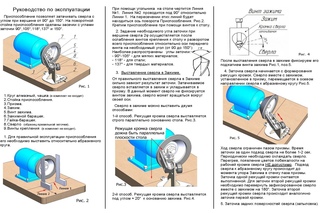

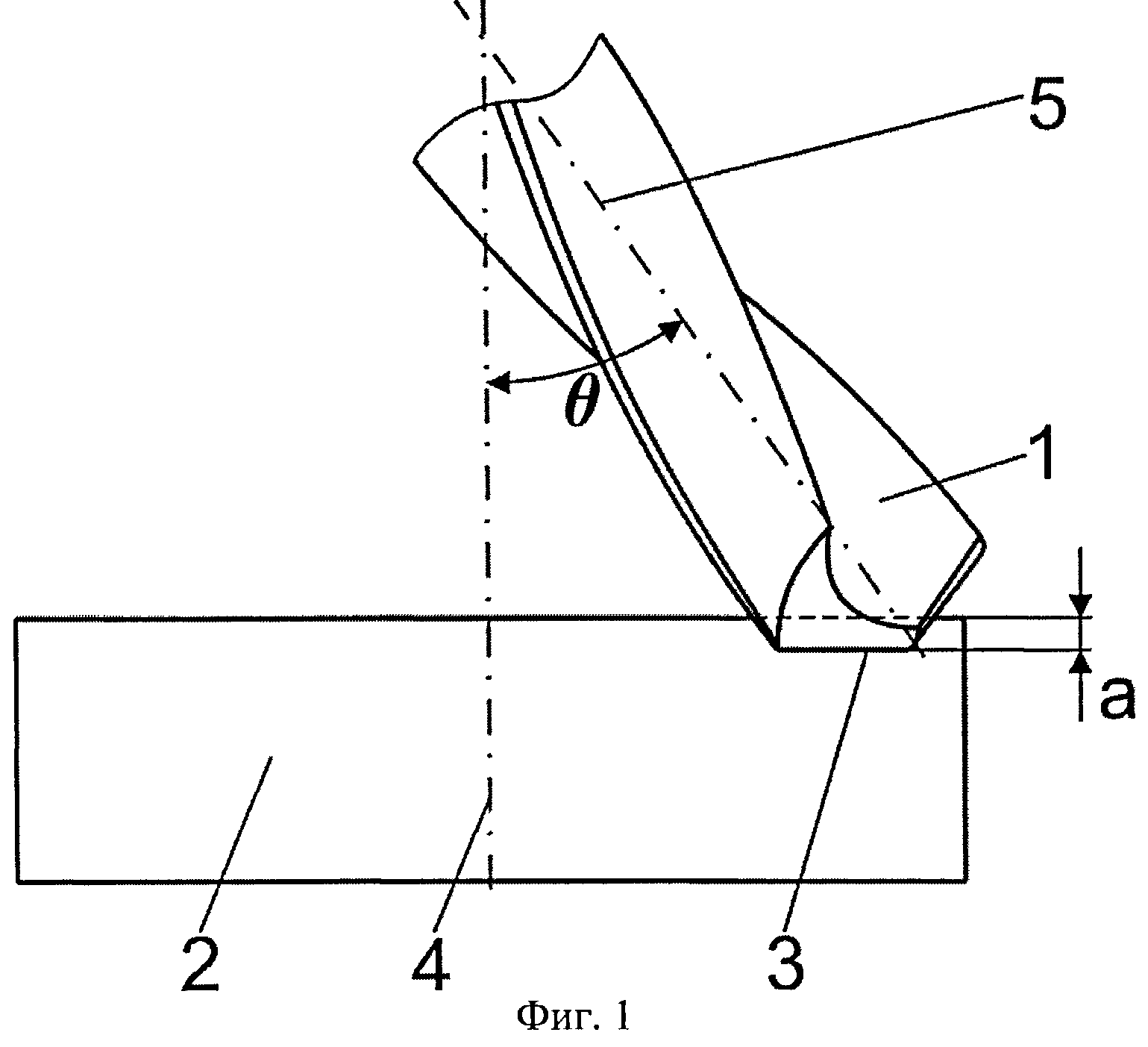

Используя свои залежи неликвидов и проведя обзор интернета я собрал на скорую руку простенькое приспособление позволившие заточить свёрла от 2,0 до 6,0 мм без особого труда. Дальнейшее совершенствование приспособления возможно и является задачей ближайшего будущего. Общий вид на фото 1 и 2 .

Дальнейшее совершенствование приспособления возможно и является задачей ближайшего будущего. Общий вид на фото 1 и 2 .

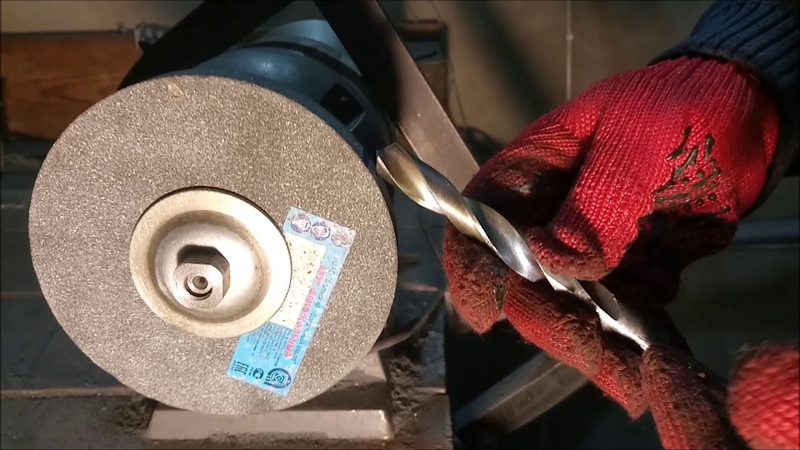

Как, конечно, известно свёрла по металлу имеют угол заточки при вершине 120 градусов. (Для дерева и мягкого металла меньше). На фото виден жёлтый угольник, лежащий между точилом и приспособлением, обеспечивающий этот угол, т.е. сверло расположено под углом 60 гр. к рабочему торцу абразивного диска. Нужный угол затылка сверла обеспечивается начальным наклоном сверла относительно диска.

Принцип работы приспособления не нов и многократно повторен и опубликован в сети. Отличием этого приспособления является использование для закрепления сверла так называемых ювелирных тисочков, имеющихся в продаже и недорогих. У меня имелись такие очень старые, переделанные и измордованные за 30 лет применения . Фото из сети взято.

Принцип работы прост-Поворотом ручки раздвигаем губки и обратным вращением что-то зажимаем, например сверло.

Данные тисочки подверглись доработке. Заклёпки были высверлены и на эти посадочные места были установлены пластины и вновь заклёпаны более длинными заклёпками. Далее будет понятно для чего это сделано.

Заклёпки были высверлены и на эти посадочные места были установлены пластины и вновь заклёпаны более длинными заклёпками. Далее будет понятно для чего это сделано.

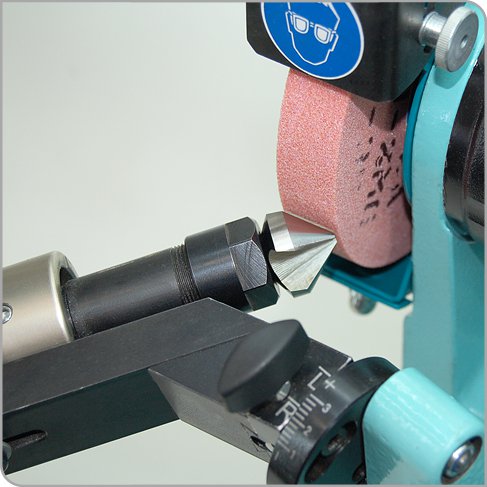

Сверло зажимается в тисочках так чтобы режущие кромки лежали параллельно губкам .

По краям приклёпанных пластин сверлятся соосные отверстия на одном расстоянии от центра и лежащие на прямой перпендикулярной оси тисочков (то есть и сверлу). Через эти отверстия будет проходить ось на которой будет качаться попеременно эта «качалка» при затачивании одной и другой грани. При идеальной разметки качалки будет достигаться равенство режущих кромок при заточке.

Качалка закреплена на стойках (подошли корпуса врезных дверных защелок без внутренностей. В свою очередь стойки привинчены к дубовой плашке. В ней же расположены четыре опорные ножки для настройки нужной высоты .

тест

Качалка с сверлом размещается между стойками на оси, ось съёмная .

Заточка первой грани (губки закрашены синим маркером).

Заточка второй грани-качалка перевёрнута на 180 гр. (закрашенную сторону не видно). Вид сверху этого узла.

Готовое сверло на фото ниже. Погрешности, возникшие при работе «на коленке» и старые изношенные тисочки не позволили заточить свёрла от 1 мм. Здесь показано заточенное 1,5 мм сверло. При большом увеличении видна разница длин режущих кромок (небольшая, но есть)

Пробное сверление меди показало практически хороший результат-работают обе режущие кромки (видны две спиральки стружек).

На толстом оргстекле результат также нормальный.

Также видны две спиральки стружки. Идеально это приспособление должно было бы иметь своё точило на какой-то общей панели вместе с качалкой.

Автор статьи «Приспособление для заточки сверл своими руками» Вячеслав Панов

Смотрите так же интересные материалы на тему инструмента:

Самодельные приспособления для заточки сверл – собираем станок своими руками.

Как правильно заточить сверло по металлу своими руками — подробная инструкция Чертеж ручной точилки для сверл

Как правильно заточить сверло по металлу своими руками — подробная инструкция Чертеж ручной точилки для сверл

Для отлаженной и точной работы нужен хороший инструмент. И если необходимо сверлить дерево, то можно не беспокоиться об остроте сверла, ведь оно может прослужить несколько лет. Также не доставляет особых хлопот заточка сверла для металла большого диаметра (от 6 мм). Но если речь заходит о сверлах с маленьким диаметром, которые используются в радио или электронной технике, то здесь не обойтись без приспособления для их заточки.

Затупление сверла зависит от многих факторов. В первую очередь, это скорость оборотов и охлаждение. Время удовлетворительной работы сверла часто измеряется минутами. Конечно же, можно постоянно приобретать новые сверла, но поверьте – это очень накладно. Поэтому имеет смысл научиться затачивать сверла самостоятельно, а для этого вам понадобиться сделать специальное приспособление.

В этой статье мы подробно расскажем о том, как сделать простое приспособление для заточки сверл своими руками малого диаметра (от 2, 0 до 6,0 мм).

Приспособление, представленное на фото, можно усовершенствовать и дорабатывать по желанию.

На фото сверло расположено под углом 60˚к рабочей поверхности, т.е. к рабочей стороне абразивного диска. Это обусловлено тем, что сверла, использующиеся для металла, имеют угол заточки 120 ˚.

Принцип работы этого приспособления уже не один раз был опубликован в интернете. Но этот вариант предусматривает использование тисочков для ювелирных работ. Это довольно недорогой и распространенный инструмент, имеющийся в продаже. Ювелирные тисочки представлены на фото.

Принцип работы следующий. С помощью ручки раздвигаются губки, и крепко зажимается сверло. Режущие кромки должны разместиться параллельно к губкам.

Тиски, что изображены на фото, были немного переделаны. На них дополнительно установлены пластины и заклепаны новыми, более длинными заклепками. Пластины нужны для того, чтобы установить ось с так называемой «качалкой», с помощью которой будут попеременно затачиваться обе грани сверла.

Для ее установки на пластине с обеих сторон на одном расстоянии от центра необходимо просверлить два отверстия, через которые будет проходить эта ось.

«Качалка» фиксируется на стойках, которые прикрепляются к плашке из дуба. Высота регулируется с помощью четырех опорных ножек.

Как без большого труда и навыков затачивать сверла с правильным углом заточки? К сожалению, у многих из нас это получается не с первого раза. Это приспособление очень простое по конструкции. Поэтому каждый из вас каждый сможет ее повторить. Многие знают, что грани болтов и гаек имеют такой же угол, как и стандартная заточка сверла. Этим и воспользуемся. Мы не будем сваривать две гайки вместе, чтобы получить правильный шаблон. Конструкция немного другая.

Для начала нужна любая гайка. Чем большего диаметр, тем больше диаметр сверла можно в ней затачивать.

Гайка имеет 6 граней, 2 из которых нам нужны. Берем штангенциркуль и от края гайки отмечаем 4 мм. Переворачиваем гайку наоборот и с краю делаем пометку, которая на полтора мм больше, чем первая. Делаем треугольник с 2 сторон. Вырезаем ножовкой или болгаркой. Получилась гайка с пропилами.

Делаем треугольник с 2 сторон. Вырезаем ножовкой или болгаркой. Получилась гайка с пропилами.

Привариваем ещё одну. Устройство почти готово. Ему не хватает шайбы, которую забрасываем в середину. Также понадобится болт, он закручивается в маленькую гайку.

Пропилы в гайке имеют разную глубину, которая отличается на 1,5 мм. Это разница на глаз малозаметна. Вставляем пруток, фиксируем, прикладываем линейку. Зазор между линейкой и кругляком меньше слева, чем справа. То есть устройство имеет определенный угол. Там, где зазор меньше, мастер поставил пометку.

Работа механизма приспособы

Берём ровное не заточенное сверло, помещаем в устройство. Там, где стоит метка, сверло нужно разместить, как показано на фото и видео. Фиксируем сверло, чтобы она немного выглядывало из граней. С рабочей стороны будет происходить заточка сверла. В указанном примере можно зажать диаметром до 8 мм.

Когда начнём стачивать на наждаке край сверла, есть направляющая в виде плоскости ребра гайки, которая задает правильный угол заточки.

Это классно устройство для тех, кто не может на глаз подобрать правильный угол.

На видео показано, как установить инструмент относительно наждачного круга. С 6 минуты можно посмотреть, как происходит обработка сверла.

Alexander Polulyakh.

В дополнение к этому видеоуроке еще одно устройство самодельщиков с применением болтов и гайки.

Чертеж

https://drive.google.com/file/d/0B8iB5ht2WrqOMEJiZlRtZ2VWdVE/view

Признаюсь, заточка инструмента всегда вызывала у меня тихий ужас. Нужно думать не только о вращающемся точильном камня, который выступает источником потенциальной опасности, но еще и угол заточки держать… Думаю, статья будет полезна начинающим мозгочинам, а к опытным камрадам у меня убедительная просьба дополнить изложенную ниже информацию или рассказать о своём методе выдержки угла заточки.

Материалы

- Деревянный брусок;

- Винт.

Инструменты

- Транспортир;

- Малка (приспособление) — столярный и слесарный инструмент для разметки и измерения углов, черчения параллельных линий.

Состоит из двух частей, скреплённых между собой зажимным винтом. Более толстая часть (колодка — основание) прижимается к заготовке, по тонкой части (линейке) производится разметка. Иногда между двумя частями малки нанесена шкала для измерения углов. Большие малки могут применяться при строительных работах;

Состоит из двух частей, скреплённых между собой зажимным винтом. Более толстая часть (колодка — основание) прижимается к заготовке, по тонкой части (линейке) производится разметка. Иногда между двумя частями малки нанесена шкала для измерения углов. Большие малки могут применяться при строительных работах; - Дрель со сверлом по дереву;

- Отвертка.

Прочертим две прямые линии на бумаге под углом 59 градусов. Цель – заточить сверло под этим углом.

Используя малку, переносим угол 59 градусов на деревянный брусок. В качестве заготовки использовал дерево твердых пород. Толщина бруска 15 мм. Направляющей будет выступать винт с мелким шагом резьбы под шлицевую отвертку, поэтому сквозное отверстие должно быть немного меньшего диаметра, чем диаметр винта, чтобы он плотно вкручивался в брусок. Сверлить сверлом по дереву легче, когда начинаете сверлить под углом. На глаз определяем место, где удобнее всего расположить винт.

Вкручиваем винт в брусок. Заранее следует определить максимальный диаметр сверла, что будет затачиваться. Для данной поделки диаметр сверла будет больше 15 мм. Поэтому следует выбрать винт достаточной длины, чтобы он проходил через брусок и выступал на половину от наибольшего диаметра затачиваемого сверла.

Заранее следует определить максимальный диаметр сверла, что будет затачиваться. Для данной поделки диаметр сверла будет больше 15 мм. Поэтому следует выбрать винт достаточной длины, чтобы он проходил через брусок и выступал на половину от наибольшего диаметра затачиваемого сверла.

Если угол, под которым винт выходит из бруска не соответствует эталонной линии, просверлите другое отверстие и попробуйте снова.

Прокрутим винт на несколько оборотов, чтобы конец резьбы находился над центром сверла.

Как только вы заточите одну сторону (используя резьбу винта, как метки), поверните сверло на половину и посмотрите на отметки на винте. Повторите операцию для другой стороны сверла.

Что касается заточки сверл, на сайте представлена подробная статья . В дополнение к изложенному в ней материалу предлагаю посмотреть видео англоязычного кулибина.

Спасибо за внимание)

Устройство для заточки свёрл пригодится в любом хозяйстве. Ведь работа с тупым сверлом — одно мучение. Механизм можно сделать своими руками, используя ненужные и устаревшие детали.

Механизм можно сделать своими руками, используя ненужные и устаревшие детали.

Правила заточки сверл

Свёрла можно затачивать на специальных заточных дисках, вручную или на станках. Перед началом работ внимательно исследуйте свёрла: если на поверхности есть серьезные дефекты, нужно начать затачивание с более грубого абразива. Если же инструмент немного затупился, используйте доводочный диск.

При затачивании вручную своими руками, нужно выполнять правила:

- одной рукой удерживать за хвостовик, второй подправлять рабочий конец;

- режущий край обрабатывать боковой частью заточного диска;

- сначала затачивается одна сторона, после чего сверло аккуратно переворачивается и обрабатывается вторая.

Во время обработки важно сохранять изначальную форму сверла и направление режущих краев. Необходимо следить за тем, чтобы острие кончика не смещалось от центра, иначе во время работы инструмент отклонится в сторону. Если после заточки угол режущих краев неодинаков, работа сверла будет некачественной. Это определяется с помощью шаблона, сделанного своими руками, или на глаз: форма кончика должна составлять конус. Чтобы избежать ошибок, править лучше на специализированных устройствах.

Это определяется с помощью шаблона, сделанного своими руками, или на глаз: форма кончика должна составлять конус. Чтобы избежать ошибок, править лучше на специализированных устройствах.

Виды заточного оборудования

Самодельный аппарат предусмотрен для затачивания свёрл из различных металлов, резаков, метчиков, фрез, зенкеров, резцов.

Оборудование может быть:

- специализированным — обрабатывает единственный тип инструментов;

- универсальным — используется для любых видов резаков и свёрл.

Самодельные механизмы чаще относятся к универсальному бытовому типу. Промышленные станки мощны, работают с крупными инструментами. Дома в таких необходимости нет, они шумны, занимают много места и энергозатратны.

Бытовые самодельные станки подходят для затачивания свёрл малого и среднего диаметра, они компактны и экономичны.

Изготовление станка для заточки

Чтобы своими руками собрать станок, необходимо подготовить:

- электромотор;

- точильный диск;

- тумблер;

- подставку;

- электрокабель;

- заглушку.

Все комплектующие станка своими руками размещаются внутри корпуса. Это сделает работу безопасной и удобной. Доступным должен быть только шкив электродвигателя, на который надевается точильный диск. Станок стационарно крепится к верстаку, поэтому место нужно подобрать заранее.

- поместите электромотор в нужное место, на столе отметьте точки креплений;

- просверлите отверстия для крепежных болтов;

- верните электромотор на место и прикрутите его к верстаку, для крепления подойдут хомуты из тонких металлических полосок;

- установите защитный корпус;

- на шкив двигателя наденьте точильный круг.

Желательно подобрать двигатель с удлиненным шкивом, иначе его придется доставлять. Сначала надевается шайба, после чего круг. При несовпадении поперечников шкива и диска используется переходная втулка. Сбоку втулки делается резьбовое отверстие, в него вкручивают дополнительный крепежный болтик.

По мощности для самодельного станка подходит двигатель от стиральной машины.

Не подбирайте двигатель с высокими оборотами, так как затачивание свёрл происходит на небольшой скорости.

Теперь можно подключить электрическую составляющую: тумблер, двигатель и соединить их с розеткой.

Дополнительные устройства

Изготовленные своими руками дополнительные приспособления сделают работу по заточке сверл более удобной и точной.

Шаблон для проверки. Шаблон вырезают из листа тонкого (1 мм) мягкого металла (алюминия, меди). Шаблон выявляет углы у острия, продолжительность рабочих краев, угол между рабочим краем и перемычкой. Так как задний угол заточки сверла шаблоном проверить практически невозможно, выверяется угол заострения. Вырезается шаблон перед первым использованием сверла.

Направляющая. Это небольшая приставка, которая делается из металлической полоски и с помощью болта фиксируется на корпусе. Во время работы сверло укладывают на направляющую и подводят к точильному камню.

Угломер. На подставке, которая описана сверху, наносятся деления углов затачивания. Можно отрезать часть металлического транспортира с отметками углов и прикрепить к подставке. Отрезать нужно часть с углами более 30 градусов, так как при заточке меньшие не используются.

Можно отрезать часть металлического транспортира с отметками углов и прикрепить к подставке. Отрезать нужно часть с углами более 30 градусов, так как при заточке меньшие не используются.

Приспособление, облегчающее заточку свёрл. Представляет собой фиксированную станину и державку, в которой предусмотрены отверстия для вставления резаков разного размера. Державку можно снимать. Станина выполняется из доски 50 мм, к ней прикрепляется рейка под углом 32 градуса. Рейка выставляет державку с инструментом под необходимым углом. Державка своими руками выпиливается из бруска, поверхность которого снимают под углом 65 градусов. Скошенная часть укладывается к рейке. Углы скашивания державки и рейки зависят от типа заточки.

Многофункциональный механизм

Заточка сверл станет проще при использовании этого механизма. Устройство состоит из:

- роликовых салазок;

- направляющей;

- вала;

- транспортира;

- патрона сверлильного.

Направляющую следует сделать достаточно широкой, к ней прикрепляется транспортир. В качестве оси поворота выступает болт, вставленный в предусмотренное отверстие. На поворотную часть размещают направляющие и подвижную пластинку. На ее поверхности фиксируется ось, трубка, с одной стороны ось заканчивается патроном для сверла, с другой — рукояткой. Перемещение упорной пластины обеспечивается резьбовой осью.

В качестве оси поворота выступает болт, вставленный в предусмотренное отверстие. На поворотную часть размещают направляющие и подвижную пластинку. На ее поверхности фиксируется ось, трубка, с одной стороны ось заканчивается патроном для сверла, с другой — рукояткой. Перемещение упорной пластины обеспечивается резьбовой осью.

Снизу упорной пластины находится ограничитель (он же указатель), который одновременно указывает необходимый угол смещения и фиксирует в нужном положении.

Механизм работает следующим образом:

- сверло фиксируется в патроне;

- упорная пластина стопорится под необходимым углом;

- инструмент вращают по продольной оси с помощью рукоятки;

- отмечают угол;

- переворачивают резак на 90 градусов и обрабатывают вторую половину, доходя до отмеченного угла.

Правила заточки на самодельном станке

- Во время обработки свёрл, оба плечика должны быть идентичными. Это означает, что сверло будет ровно входить в отверстие и качественно выполнять сверление.

- До запуска станка своими руками надежно закрепите точильный круг на шкиве.

- Первичную обработку проводите диском с крупным абразивом. Когда вы заметите заусенец на сверле, диск следует менять на более тонкий.

- Во время заточки постоянно удерживайте необходимый угол.

- Круг должен вращаться только в одном направлении, по лезвию.

- Не допускайте перегрева резака, в процессе обработки его следует периодически охлаждать. Не окунайте перегретый инструмент в холодную воду, это способствует растрескиванию металла.

Несколько вариантов приспособлений для заточки свёрл в видеороликах.

Заточка бурава может производиться вручную, на станках или специальных абразивных дисках.

Если вы затачиваете сверло вручную, то его необходимо:

- крепко держать за хвостовик, а другой рукой направлять его спиральную часть;

- режущую кромку сверла прижать к боковой поверхности абразивного круга;

- после заточки одной стороны необходимо плавно повернуть сверло, при этом режущие кромки обязательно должны иметь правильный наклон к оси и принять нужную конфигурацию.

Сверло затачивают с обеих сторон поочередно. При этом обязательно контролируйте режущие кромки.

Помните! Острие бурава должно находиться ровно по центру.

В противном случае при работе он будет отклоняться. Стоит отметить, что на сверло ни в коем случае нельзя сильно давить, иначе оно может получить дефекты (изгиб).

Например, если после заточки вы заметили, что режущие кромки неодинаковы и наклонены под разными углами к оси, то это значит, что середина поперечной кромки находится не в центре сверла, и оно будет неправильно работать.

Во время заточки обязательно обратите внимание на изначальный угол инструмента. Именно он в дальнейшем станет вашим ориентиром. Затем осмотрите буравчик на предмет повреждений:

- если вы обнаружили серьезные дефекты, то можно воспользоваться грубой наждачной бумагой;

- если дефекты маленькие и сверло затуплено совсем чуть-чуть – воспользуйтесь доводочным кругом. Эта операция необходима для тонких буравов;

- если сверло по бетону имеет дефекты конуса хвостовика – обработайте верхнюю часть инструмента, аккуратно прижимая его к точильному кругу;

- после обработки ещё раз тщательно осмотрите заднюю поверхность бура;

- если вы заметили, или определили шаблоном, что у вас получился идеальный конус – вы правильно заточили инструмент.

После этого обработайте режущую кромку сверла. Размер перемычки при рациональном обтачивании инструмента должен быть 1-1,7 мм.

Какие особенности у точильных станков

Самодельное устройство для затачивания сверл рассчитано на сквозные и глухие буравчики из сталей, чугунок и различных твердых сплавов. В зависимости от типа, станки могут быть наделены разными функциями. На некоторых из них во время работы можно варьировать угол.

Станки для заточки бывают:

- универсальные – применяются для различных режущих инструментов;

- специализированные – для одного вида.

Именно к универсальным станкам относят устройства для заточки сверл, ведь на них можно обрабатывать:

- метчики;

- фрезы;

- долбняки;

- зенкеры.

Станки подразделяют на две категории:

- Промышленные – имеют высокую мощность и рассчитаны на заточку инструмента большого диаметра. Мощность зависит напрямую от двигателя.

- Бытовой точильный станок для сверл – достаточно компактный и используется зачастую для домашнего пользования. С его помощью можно обрабатывать даже буры малых диаметров.

Различают семь методов заточки:

- Одноплоскостной.

- Сложно-винтовой.

- Фасонный.

- Эллиптический.

- Конический.

- Двухплоскостной.

- Винтовой.

Как изготовить приспособление для заточки сверл

Для изготовления самодельного станка вам потребуются:

- тумблер;

- абразивный круг;

- заглушка;

- двигатель;

- подставка;

- провода.

Следуйте нашим советам:

- В целях безопасности поместите самодельный станок в корпус, снаружи оставьте только ось и абразивный круг. Помните, прибор будет работать от сети.

- Заранее выберите место, где будет стоять ваше приспособление для заточки сверл. Желательно, чтобы оно находилось на металлическом столе.

- Далее поставьте электродвигатель на столешницу с помощью креплений (струбцин) и отметьте места отверстий для болтов, если у него есть лапки.

- После этого уберите электромотор и сделайте 4 отверстия.

- Позже снова установите двигатель и аккуратно закрепите его с помощью болтов.

Совет : Если у двигателя нет лапок – можно укрепить его с помощью металлических полос (хомутов).

Электродвигатель для нашего будущего станка должен быть оснащен специальным удлиненным валом, на который следует надеть зернистый диск. Для этого:

- Установите крепежную гайку, предварительно нарезав на конце вала правую резьбу.

- Закрепите диск с помощью шайбы и гаек.

Если диаметр вала и отверстия диска совпадают, то установите на вал шайбу, а затем абразивный диск. Если диаметр вала и отверстия не совпадают, то вам необходимо добавить втулку.

Предварительно сделайте в ней специальное боковое отверстие с резьбой для болта, чтобы иметь возможность плотно закрепить её на вал. После этого вы можете надеть втулку.

Если вы не можете определиться с электродвигателем, то просто возьмите мотор старой стиральной машинки. Он идеально подойдет для самодельного устройства заточки.

Он идеально подойдет для самодельного устройства заточки.

Стоит отметить, что вы должны заранее приготовить пускатель и провода, которые впоследствии нужно будет соединить. Очень важно, чтобы пускатель имел как минимум три-четыре разомкнутых контакта. Его обмотка должна подключаться с помощью двух кнопок к фазной линии.

Внимание! Электродвигатель будет небезопасным, независимо от типа – при работе вращающийся вал может случайно намотать шнур, провод, волосы.

Совет : Изготовьте металлический короб для защиты станка от пыли, абразивных частиц, а вас – от случайных травм.

Как правильно заточить сверло на станке

- При заточке необходимо следить за тем, чтобы два плечика сверла были одинаковые. Если вы достигнете такого соответствия – значит ось вращения сверла полностью совпадет с центром отверстия.

- Перед началом заточки обязательно убедитесь в том, что абразивный диск плотно закреплен.

- Всегда начинайте процесс более грубым абразивом.

После того, как на вашем сверле появится заусенец, вы можете сменить абразив на более мелкий.

После того, как на вашем сверле появится заусенец, вы можете сменить абразив на более мелкий. - Следите за углом заточки.

- Не допускайте переключением обмоток, чтобы абразивный диск крутился наоборот. Он должен всегда двигаться только в направлении лезвия.

Учтите, что сверла не выносят излишнего перегрева. Во время заточки регулярно охлаждайте буравчик. Но ни в коем случае не опускайте в воду раскаленное докрасна сверло, так как в нем могут появиться каверны.

Дополнительные приспособления

- Направляющая

Чтобы не держать сверло в процессе заточки на весу (это может привести к травме) предусмотрите подложку или направляющую в виде маленькой приставки. Она выполняется из полосы металла, изгибается, как показано на рисунке и прикручивается к станине (основанию). Сверло опирают на нее и подводят к кругу под нужным углом.

- Угломер

Сделайте на направляющей, описанной выше, риски (отметки) под необходимые углы заточки. Пользоваться ей станет намного удобнее.

Пользоваться ей станет намного удобнее.

Если это для вас сложно – отрежьте верхнюю часть обычного транспортира и приклейте на направляющую.

Углы менее 30 0 для заточки не применяются, поэтому жертвуем ими.

- Универсальное приспособление

Для облегчения заточки инструмента, в частности сверл, разработан механизм, состоящий из сверлильного патрона, вала, роликовых направляющих (салазки) и транспортира.

Основную подложку, описанную выше, делают широкой. На нее приклеивают транспортир. Высверливают отверстие, в которое вставляют болт, служащий осью для поворотной поверхности.

На нее устанавливают на роликовых салазках пластину, на которой закреплена труба с патроном на оси. Сама пластина движется вперед/назад с помощью обычного механизма подачи (ось с резьбой).

В нижней части поворотной пластины укреплен указатель-ограничитель смещения. Он служит для поворота устройства на нужный угол и для его стопора.

Работа с приспособлением

- В патрон вставляется сверло.

- Пластину поворачивают на нужный угол и стопорят указателем.

- Крутят рукоять, добиваясь необходимой заточки половины сверла.

- Замечают деление.

- Поворачивают сверло на 90 0 и повторяют операцию, доводя сверло до замеченной точки.

Приспособления для заточки сверл своими руками из металла

Сверла по металлу всегда подвергаются закалке, но изделия со временем могут затупиться. Естественно, это не повод их выкидывать. При желании можно заточить сверло своими руками, используя профессиональное оборудование или самодельные устройства.

Основные виды заточки

Опытные мастера знают о том, что заточка сверла по металлу бывает разной в зависимости от диаметра и особенностей применения.

- Одноплоскостная заточка предназначена для сверл с максимальным диаметром в 3 мм. В процессе выполнения работы возможно «выкрашивание» кромки, поэтому необходимо быть очень аккуратным. Чтобы правильно заточить изделие, его следует приложить к кругу и перемещать параллельно поверхности.

- Коническая процедура предназначена для более крупных инструментов по металлу. В данном случае инструмент необходимо держать обеими руками, производя последовательное затачивание.

- Доводку выполняют после окончания заточки. Благодаря подобной процедуре удается отшлифовать режущую кромку и устранить даже самые мелкие зазубрины.

Виды заточных станков

Чтобы заточить сверло своими руками правильно, необходимо использовать соответствующие станки. Подобные устройства делятся на 2 группы.

- Промышленное оборудование отличается значительной мощностью. С его помощью можно затачивать сверла диаметром в 20 мм и более. Эти станки устанавливаются на крупных предприятиях, причем заточка осуществляется в полуавтоматическом или полностью автоматическом режиме.

- Бытовые станки предназначены для использования в домашних условиях. Также их применяют на небольшом производстве. Подобное оборудование отличается мобильностью, средней мощностью и компактными размерами.

Рекомендации по выбору бытового станка

Если вас интересует вопрос, как заточить сверло по металлу, то обязательно приобретите соответствующий станок. Для домашних условий подойдет недорогая модель со средней мощностью. Она позволит заточить небольшие сверла по металлу.

Естественно, при покупке необходимо обращать внимание на уровень шума, а также конструкцию модели. Оптимальным вариантом станет простой станок, ведь подобрать для него нужные детали будет несложно.

Покупать подобные приспособления необходимо только в специализированных местах, поскольку здесь в комплекте предусмотрено наличие технического паспорта. Более того, вам выдадут гарантийный талон.

Использование станков в домашних условиях

Как уже упоминалось ранее, в домашних условиях целесообразно использовать бытовые станки. С их помощью удается затачивать различные виды сверл. При этом важно помнить, что для некоторых разновидностей придется докупать соответствующие круги.

Чтобы самостоятельно заточить сверло, стоит отдать предпочтение станку, оборудованному универсальным патроном. Он позволяет зажимать элементы различных диаметров.

В комплекте часто идут:

- эльборовые круги;

- ключи;

- цанги;

- запасные детали;

- светильник для рабочей зоны.

Наибольшей популярностью пользуется оборудование от Drill Doctor и GS. Подобная продукция предназначена для заточки сверл диаметром в 2–13 мм и 14–34 мм. К сожалению, это оборудование не позволяет заточить слишком тонкие сверла. Для такой цели придется докупить специальный станок.

Все оборудование, предназначенное для заточки сверл в домашних условиях, имеет ряд преимуществ:

- возможность работы от электросети;

- высокая производительность;

- простота использования;

- функциональность;

- точность заточки;

- доступная цена;

- компактные габариты;

- небольшой вес;

- удобная система управления, благодаря которой можно отрегулировать интенсивность заточки и ее скорость.

Самодельные приспособления для заточки

Если у вас нет соответствующего станка, то выполнить заточку можно с помощью других приспособлений. Речь идет об электродрели либо самодельном оборудовании, созданном по чертежу. Лучше всего отдать предпочтение второму варианту, в противном случае вы можете испортить множество сверл, прежде чем освоите правильную заточку.

Создать подходящее приспособление своими руками можно даже из древесины. Так, на горизонтальной поверхности закрепляется брус с отверстиями, соответствующими диаметру сверл. Упомянутые отверстия выполняют под небольшим наклоном, чтобы получился необходимый угол заточки.

Некоторые мастера отдают предпочтение электродрели, оборудованной соответствующими насадками. Естественно, ассортимент подобных элементов небольшой, что усложняет выполнение заточки своими руками. Как правило, в комплекте с насадками идет камень и поводок. Если вы планируете затачивать сверла, используя конкретную дрель, поводок стоит сразу же укоротить.

При желании можно самостоятельно сделать подобную насадку для дрели, руководствуясь рекомендациями, данными в соответствующем видео. Подобные приспособления необходимо оборудовать крепежом для фиксации сверла.

Особенности процесса заточки

Если вы впервые решили заточить деталь своими руками, выполняйте работу в строгой последовательности.

Если с первого раза что-то не вышло правильно, не стоит отчаиваться. Лучше всего начать практиковаться с инструментов, которые вряд ли понадобятся. Главное – научиться правильно надавливать и выдерживать угол. При этом необходимо учитывать тот факт, что за сверление отвечают боковые части сверла, а не наконечник. Соответственно, кромки обязательно подлежат заточке.

Главное – научиться правильно надавливать и выдерживать угол. При этом необходимо учитывать тот факт, что за сверление отвечают боковые части сверла, а не наконечник. Соответственно, кромки обязательно подлежат заточке.

Важно помнить о том, что в процессе заточки образовываются мелкие частицы. Из-за нагревания они разлетаются в виде искр. Именно по этой причине необходимо придерживаться техники безопасности. Речь идет об использовании защитных очков и рукавиц. Также при заточке стоит убедиться в том, что сверло надежно зафиксировано. В противном случае оно может случайно вырваться из рук.

Рекомендации по использованию станка

Если вы решили использовать для заточки соответствующий станок, обязательно подготовьте рабочее место. В частности, речь идет о хорошем освещении. Также нужно надеть защитные рукавицы и очки.

- В первую очередь следует определиться с необходимым углом заточки.

- Важно расположиться так, чтобы шлифовальный круг находился справа.

- Следует выполнить центровку. Для этого большим и указательным пальцем берут рабочую поверхность, а вторая рука держит хвостовую кромку.

- Сверло по металлу необходимо вращать таким образом, чтобы режущая кромка располагалась параллельно.

- Немаловажным моментом является устранение зазубрин.

- Все движения следует выполнять в определенной последовательности. Так, левую руку перемещают влево вниз, а правой двигают по часовой стрелке.

Чтобы правильно заточить сверло своими руками, необходимо воспользоваться подходящим приспособлением. Это может быть бытовой или промышленный станок, а также электродрель со специальной насадкой. Если вы ранее не пробовали заточить сверло, для начала ознакомьтесь с соответствующим видео.

Источник

Как сделать приспособление для заточки сверл своими руками. Приспособление для заточки сверл в домашних условиях Приспособления для заточкисверл своими руками

Если вы постоянно имеете дело с заточкой твердых заготовок, то поверхность сверла очень быстро придет в негодность. Оно затупится, будет сильно нагреваться и в итоге потеряет былую прочность. Все это следствие «отпускания» металла. Именно поэтому такой инструмент нуждается в периодической заточке с помощью специальных приспособлений .

Оно затупится, будет сильно нагреваться и в итоге потеряет былую прочность. Все это следствие «отпускания» металла. Именно поэтому такой инструмент нуждается в периодической заточке с помощью специальных приспособлений .

Как сделать самодельные приспособления для заточки сверл, какие шаблоны для этого существуют и что нужно подготовить для работы, вы узнаете из нашей статьи.

Особенности заточки сверл

Сверла – эти недорогие приспособления, особенно если говорить о тех, что широко используются для бытовых нужд. Однако если есть возможность, то после затупления лучше заточить инструменты, чем покупать новые.

Есть заводские устройства, предназначенные для заточки, но при их покупке вы сильно потратитесь, и это не восполнит экономию при отказе от приобретения новых инструментов. Именно поэтому немало мастеров собирают станки для заточки своими руками .

Стоит отметить, что затупление касается сверл по металлу , поскольку инструменты по дереву практически этому не подвержены, за исключением случаев применения на высоких оборотах при смолистой заготовке. Также заточке не подлежат победитовые наконечники по камню или бетону.

Также заточке не подлежат победитовые наконечники по камню или бетону.

А вот сверла по металлу многие точат посредством всех дополнительных приспособлений своими руками, но точность такой работы далеко не всегда идеальна, поэтому желательно использовать хотя бы минимум механики.

Как правильно сделать приспособление для заточки сверл своими руками: обучающее видео

Чтобы самому сделать такое устройство, вам потребуется средство контроля (шаблон). Каким бы образом сверло не затачивалось, точность проверяется специальным шаблоном.

Простые сверла по черному металлу имеют угол кромки от 115 до 120 градусов. Если металл другой, то и углы заточки тоже будут отличаться:

Вы можете подготовить сразу несколько шаблонов в зависимости от перечисленных значений и, в соответствии с ними, своими руками выполнять заточку. Одно и то же сверло можно применять для разных типов заготовок, нужно лишь менять углы вершины рабочего места.