Мощные самодельные тиски для сверлильного станка

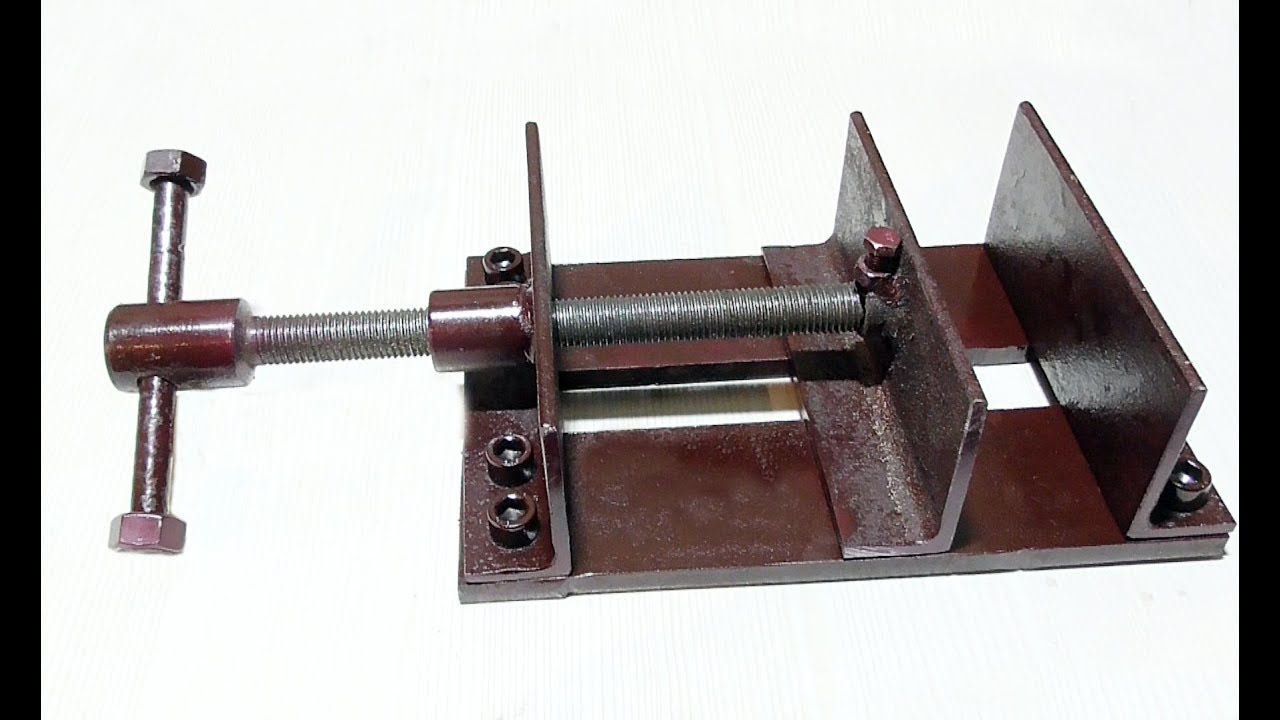

Металлические тиски, изготовленные из отрезков уголков и кусков листового металла, идеально подойдут для использования в небольшой домашней мастерской — причем благодаря универсальной конструкции, их можно использовать в качестве дополнения как к сверлильному, так и фрезерному станку.

Станочные тиски позволяют жестко зафиксировать в нужном положении заготовки из металла или дерева, что дает возможность максимально точно выставить положение рабочего сверла по отношению к детали, и просверлить идеальное ровное отверстие. В общем, штука полезная, причем не обязательно станочные тиски покупать — их легко можно изготовить своими руками.

Основные этапы работ

Первым делом отрезаем по размеру заготовки из стального уголка 45х45 мм. Всего потребуется четыре заготовки, из которых нужно сварить прямоугольную рамку. Обратите внимание, что длинные отрезки устанавливаются ребром внутрь, а короткие — ребром наружу. Выставляем их под углом 90 градусов и свариваем.

Выставляем их под углом 90 градусов и свариваем.

На следующем этапе работ из двух уголков и двух кусков полосы сваривается еще одна рамка с прямоугольным отверстием посередине, которая устанавливается сверху основания тисков и жестко фиксируется при помощи дуговой или полуавтоматической сварки.

Далее из уголков изготавливаются две губки: неподвижная крепится на краю основания, а вторая является подвижной, и «стыкуется» с винтом. Перед сваркой основных элементов не забывайте проверять угольником прямой угол. На противоположной стороне основания приваривается еще один уголок, в котором нужно просверлить отверстие под винт.

Затем зачищаем места сварных швов, обезжириваем и красим поверхность деталей, после чего приступаем к сборке станочных тисков. Процесс изготовления тисков для сверлильного станка смотрите в данном видеоролике.

Мне нравится1Не нравится

Андрей Васильев

Задать вопрос

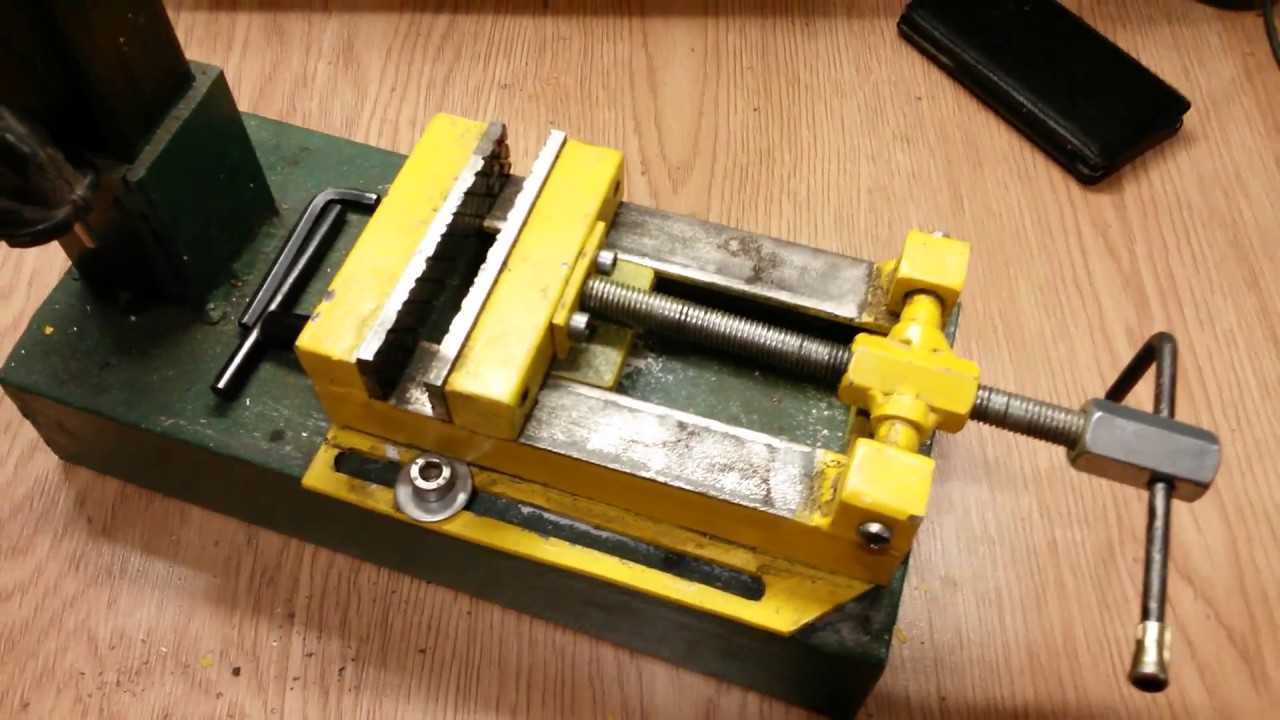

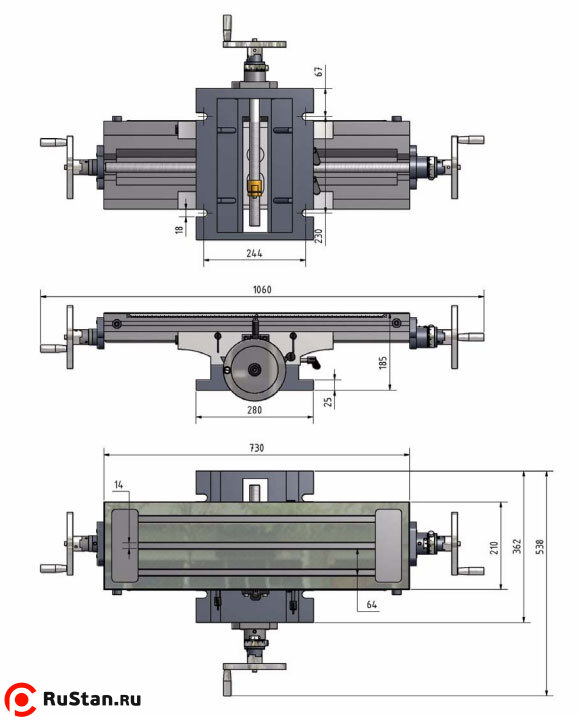

виды станочных тисков для сверления.

Назначение маленьких моделей для стойки и правила выбора

Назначение маленьких моделей для стойки и правила выбораОтверстия в деталях из металла, дерева, резины и пластика проделываются с помощью специального сверлильного оборудования. При различных работах в домашних условиях обычно просверливается немного дырок, поэтому мастера могут применять ручную дрель с минимальным вращением. Если же требуется более точное сверление, то необходимо приобретать станки и устанавливать на них качественные тиски.

Особенности

Тиски для сверлильного станка представляют собой важный аксессуар, позволяющий надежно фиксировать заготовку в неподвижном состоянии относительно патрона станка. Благодаря этому устройству мастер может выполнять серийные операции по сверлению. Станочные тиски нашли широкое применение не только на крупных предприятиях, но и в домашних мастерских.

Тиски для сверления выпускаются с губками разной ширины. Чаще всего это показатель составляет от 60 до 150 мм. Встречаются в продаже также устройства с призматическими губками. Они позволяют закреплять круглые детали. Основная часть конструкции выпускается в соответствии с требованиями ГОСТа из легированной стали, которая проходит несколько циклов закаливания и отличается высокой прочностью.

Назначение

Тиски являются главным составляющим элементом большинства станков, которые применяются для проделывания отверстий в заготовках. Без этого устройства невозможно безопасно и с максимальной точностью выполнять технологические операции по подготовке деталей.

Без этого устройства невозможно безопасно и с максимальной точностью выполнять технологические операции по подготовке деталей.Для работ с деталями из пластика, массива можно применять станки с базовой комплектацией (без тисков).

Что касается серийного просверливания отверстий в деталях из твердого материала, то оно без надежного крепления невозможно. В данном случае станки дополнительно комплектуют специальными тисками.

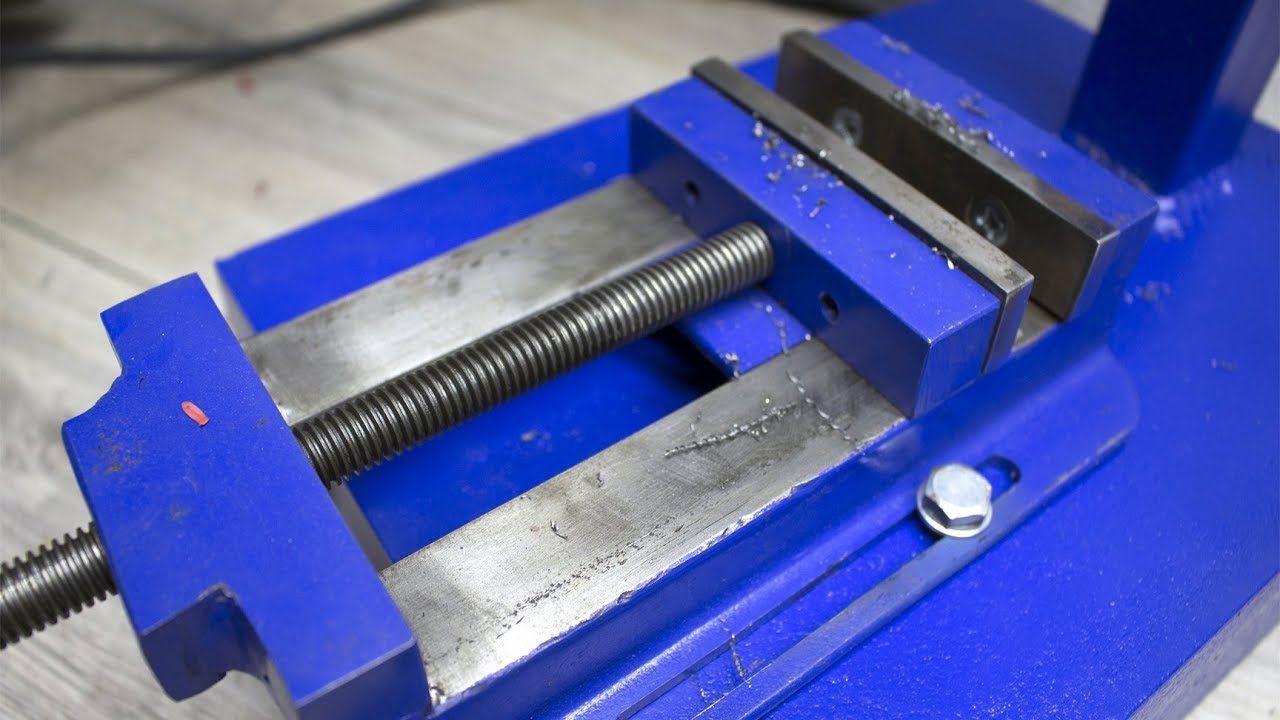

Конструкция и принцип действия

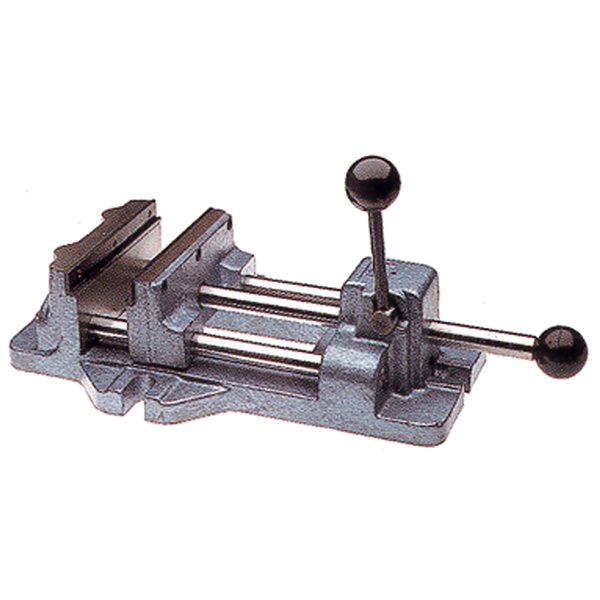

На сегодняшний день тиски для сверлильных станков представлены шикарным ассортиментом, в зависимости от предназначения они могут отличаться особенностями конструкции и функциональностью

- Планка (основание). Она выступает несущим элементом в устройстве, к которому непосредственно крепятся все составляющие тисков.

Так как именно на планке осуществляется процесс просверливания, ее выпускают из прочного металла.

Так как именно на планке осуществляется процесс просверливания, ее выпускают из прочного металла. - Две губки. Одна из них подвижная, другая неподвижная. Они отвечают за фиксацию заготовок. Чтобы губка могла точно перемещаться по основанию, ее нижняя часть имеет прямоугольный хвостик, вставленный в вырез, размещенный на неподвижной губке.

- Ручка с винтом. Он отвечает за перемещение одной из губок и соединяется с ней с помощью стопорного кольца. Вращаясь в резьбовом отверстии, винт приводит губку в движение.

- Рабочие пластины. Это один из важных элементов устройства, который в процессе работы тисков испытывает существенные нагрузки. Пластины обычно изготавливают из высококачественного металла, обладающего повышенной прочностью. Они крепятся к поверхности зажимных губок с помощью винтов.

- Дополнительные части (их наличие зависит от особенности модели). В обычном исполнении рабочая поверхность тисков плоская, в некоторых моделях она может быть вогнутой или угловой, что позволяет обрабатывать заготовки различных форм.

Встречаются в продаже также и тиски, у которых прижимные планки подпружиненные. Они более удобны в эксплуатации.

Встречаются в продаже также и тиски, у которых прижимные планки подпружиненные. Они более удобны в эксплуатации.

Принципы работы всех тисков независимо от их конструктивных особенностей идентичен и основан на винтовой передаче. Все детали, установленные на планку, под воздействием вращательного элемента перемещаются. Положение зажимов изменяется с помощью вращения винта. Точность перемещения обеспечивается прямоугольным хвостиком, расположенным в нижней части подвижного зажима.

Обзор видов

Производители выпускают тиски для станков различной модификации. В зависимости от особенностей конструкции их подразделяют на 2 вида: поворотные и неповоротные. Для просверливания деревянных деталей применяют слесарные и винтовые тиски. На крупных предприятиях устанавливают специализированные тиски, обладающие множеством функций.

Для просверливания деревянных деталей применяют слесарные и винтовые тиски. На крупных предприятиях устанавливают специализированные тиски, обладающие множеством функций.

Для просверливания отверстий в домашних условиях обычно приобретают мини-тиски.

Поворотные

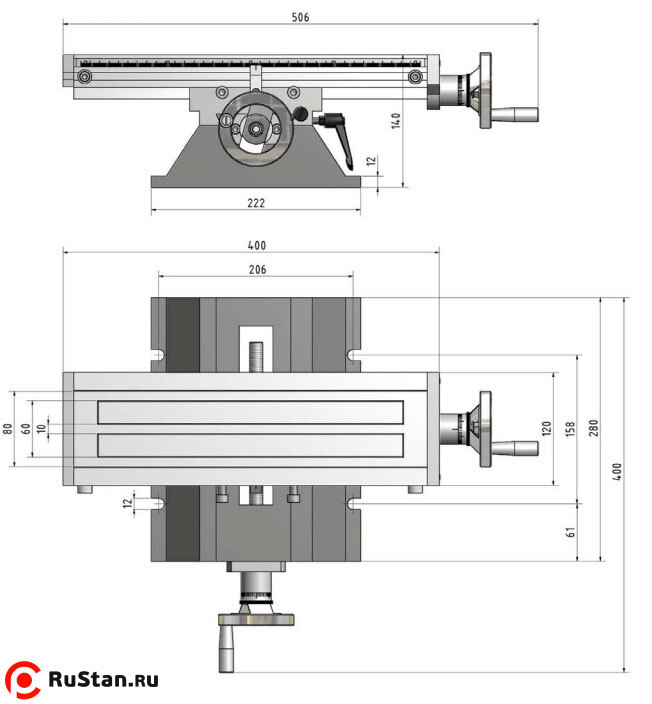

Устройства данного вида позволяют в процессе обработки заготовки менять ее пространственное положение без предварительного разжима. Они идеально подходят для производственных цехов. В конструкции этих тисков предусмотрена поворотная губка, которая может вращаться на 360°. Поэтому, просверлив заготовку в одном месте, платформу можно быстро повернуть на нужный угол для подготовки другого отверстия, оставляя заготовку зафиксированной.На рынке можно встретить также современные модели, у которых основание имеет крестовые направляющие, позволяющие не только переворачивать деталь на определенный угол, но и перемещать ее горизонтально по 2 осям.

Поворотные тиски для сверлильного станка в действии вы сможете наблюдать в следующем видео:

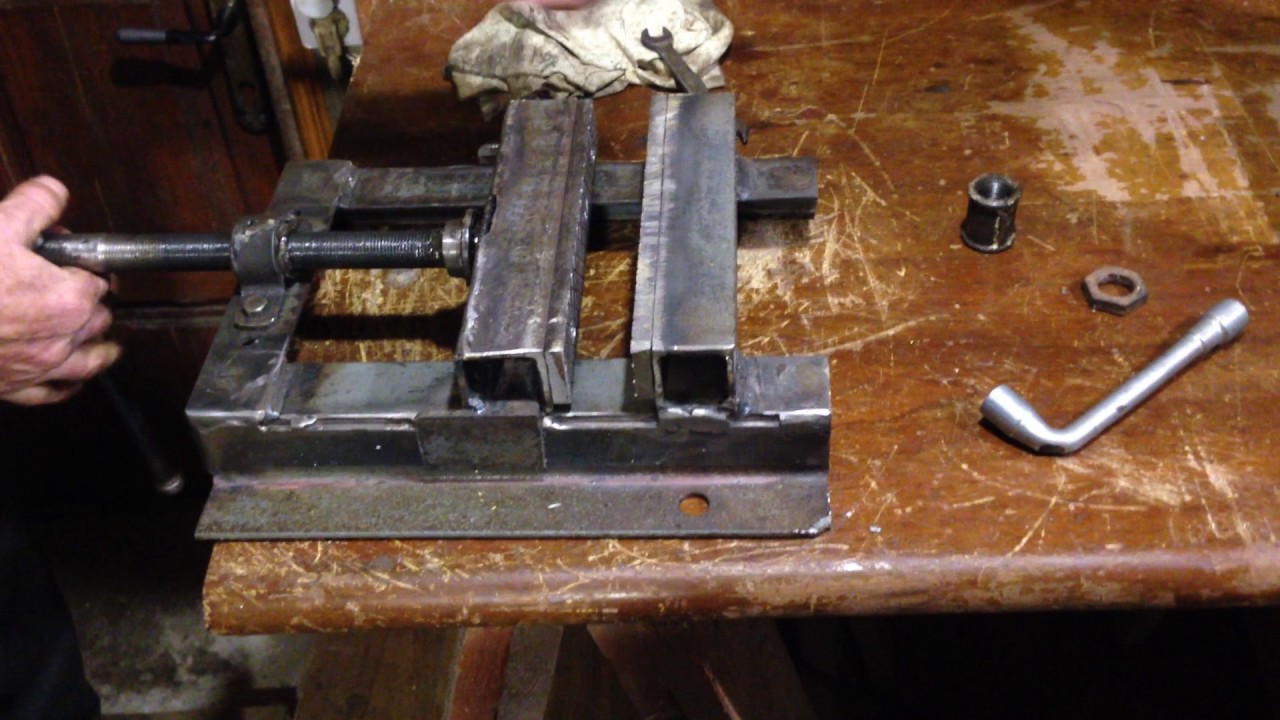

Неповоротные

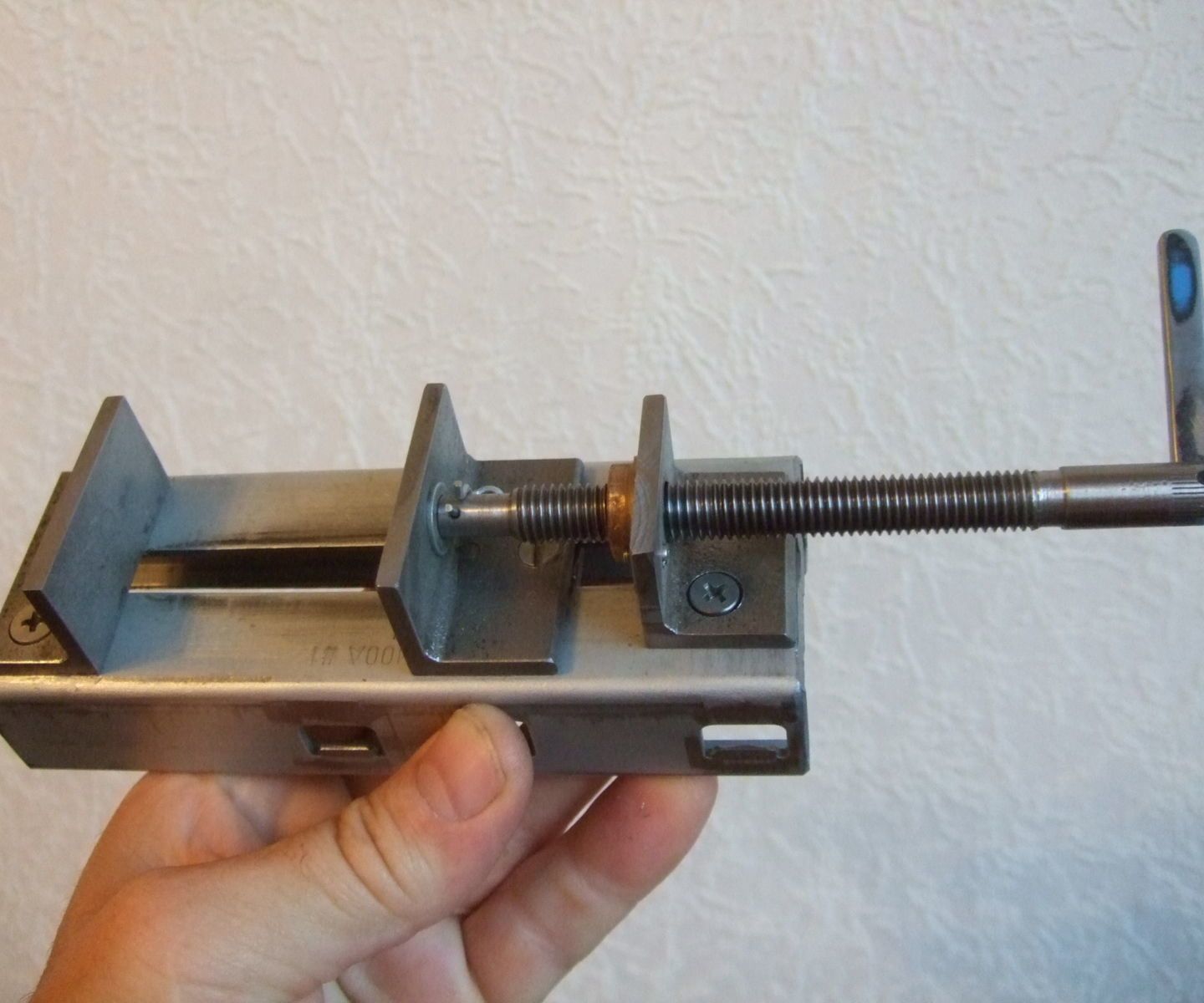

Это один из самых популярных видов устройств. Такие тиски имеют стационарную конструкцию. Их многие мастера изготавливают самостоятельно в домашних условиях. По сравнению с поворотными тисками, они могут использоваться только для просверливания заготовок в одном положении. С помощью неповоротных тисков можно делать одно отверстие, затем нужно деталь разжать и переместить в другое положение. Конструкции данного вида обладают повышенной жесткостью и не приспособлены для профессиональной обработки.

Такие тиски имеют стационарную конструкцию. Их многие мастера изготавливают самостоятельно в домашних условиях. По сравнению с поворотными тисками, они могут использоваться только для просверливания заготовок в одном положении. С помощью неповоротных тисков можно делать одно отверстие, затем нужно деталь разжать и переместить в другое положение. Конструкции данного вида обладают повышенной жесткостью и не приспособлены для профессиональной обработки.

Главным достоинством неповоротных тисков является их доступная цена.

Что касается функциональности и удобства в эксплуатации, то они во многом уступают поворотным моделям.

Как выбрать

До того как приобрести тиски для сверлильного станка, следует учесть много нюансов, так как от этого будет зависеть срок их службы и объем выполнения работы. Для серийной обработки крупных заготовок из металла, которые нужно прочно крепить, рекомендуется приобретать профессиональные модели. Они позволят снизить производственные расходы и прослужат долгое время, так как обладают износоустойчивостью и не боятся механических повреждений, коррозии. Кроме этого, такие тиски повысят точность обработки, что уменьшить риск брака. Если планируется использовать станок на даче для оборудования стоек, то можно приобретать маленькие неповоротные тиски, они обладают надежной фиксацией (свободные руки) и удобны в использовании.

Для серийной обработки крупных заготовок из металла, которые нужно прочно крепить, рекомендуется приобретать профессиональные модели. Они позволят снизить производственные расходы и прослужат долгое время, так как обладают износоустойчивостью и не боятся механических повреждений, коррозии. Кроме этого, такие тиски повысят точность обработки, что уменьшить риск брака. Если планируется использовать станок на даче для оборудования стоек, то можно приобретать маленькие неповоротные тиски, они обладают надежной фиксацией (свободные руки) и удобны в использовании.

Выбирая поворотные модели, необходимо обращать внимание на их размеры. Чаще в продаже встречаются модели размером 80, 100, 125, 160, 200, 250 и 320 мм. Эти цифры, помимо габаритов, могут означать также другие показатели. Например, маркировка «200 мм» может указывать на максимальный раствор тисков, а «100 мм» – на ширину губок. Помимо этого,

Эти цифры, помимо габаритов, могут означать также другие показатели. Например, маркировка «200 мм» может указывать на максимальный раствор тисков, а «100 мм» – на ширину губок. Помимо этого,

Как сделать своими руками

Многие мастера предпочитают станочные тиски изготавливать самостоятельно, поскольку это несложный процесс, позволяющий экономить семейный бюджет. Перед тем как заняться сборкой устройства, нужно определиться с выбором материала, из которого планируется изготовить тиски. Лучше всего отдавать предпочтение квадратной (профильной) трубе размером 60Х40 мм.

Понадобится последовательно выполнить действия:

- Из металла необходимо вырезать квадрат, который послужит основанием для будущего устройства. На каждой стороне квадрата нужно проделать по 4 отверстия, они понадобятся для фиксации тисков к станку.

- Затем из трубы следует изготовить 2 губки, в одной из которых потребуется сделать отверстие и вставить шайбу.

- Следующим шагом станет изготовление направляющих, благодаря которым пластина сможет двигаться по оси неподвижной губки. В качестве рельсов подойдет обычный металлический уголок. Его следует приварить с обеих сторон по краям пластины. Важно, чтобы уголок потом не мешал прижимать заготовку.

- Далее нужно изготовить механизм вращения, приваривая хомут с гайкой к основанию. После этого в гайку вкручивается винт, его нужно вставить в отверстие пластины таким образом, чтобы болт не тянул ее назад.

- Завершается изготовление фиксацией тисков к сверлильному станку.

Это можно сделать с помощью гаек и болтов. Так как тиски изготовлены в домашних условиях, то они многим отличаются от магазинных. Поэтому нужно уделить особое внимание их настройке, которая не должна проходить в спешке. Станки с тисками следует устанавливать в домашнем цеху на расстоянии 70 см друг от друга.

Это можно сделать с помощью гаек и болтов. Так как тиски изготовлены в домашних условиях, то они многим отличаются от магазинных. Поэтому нужно уделить особое внимание их настройке, которая не должна проходить в спешке. Станки с тисками следует устанавливать в домашнем цеху на расстоянии 70 см друг от друга.

Более подробный обзор создания тисков для сверлильного тиска своими руками представлен в следующем видео.

ТИСКИ ДЛЯ СВЕРЛИЛЬНОГО СТАНКА СВОИМИ РУКАМИ.

Проще не придумаешь

Проще не придумаешьМиха давай самодельный фрезер, кто за👍

Спасибо за самоделку, интересно, но есть одно НО….. С начала начинай пожалуйста со слов что и для чего будешь делать, реально я и наверное ни один я , перематываю до конца и смотрю конечный результат,если заинтересует,то смотрю с самого начала

Насечки мне кажется нужны, можно сделать при помощи обычной болгарки с 1 мм диском. А не хочешь добавить сюда лазерную метку? А за эстетику отдельный плюс) Очень нравиться красивые вещи)

губки из старого напильника

Рифления на губках уменьшают площадь опорной поверхности и увеличивают силу удержания поэтому их желательно иметь на слесарных тисках. Но на сверлильных усилие приложено по другому поэтому без рифлений можно обойтись. Но если очень хочется, можно сделать продольные рифления (вдоль длинной стороны) и пару поперечных, для удержания круглых деталей. Рифления делаются при помощи УШМ и направляющей, прижатой струбцинами к губкам. Хорошие губки для сверлильных тисков можно сделать из грубого (драчевого) напильника. Куски напильника можно приклеить к тискам на эпоксидную смолу с добавлением металлической пыли (алюминиевой пудры). Важным дополнением к губкам сверлильных тисков будет ступенька (эрзац-аналог «параллельки»): http://alffisher.blogspot.com/2017/10/blog-post_26.html, рис 2, для удержания листовых и полосовых деталей.

Хорошие губки для сверлильных тисков можно сделать из грубого (драчевого) напильника. Куски напильника можно приклеить к тискам на эпоксидную смолу с добавлением металлической пыли (алюминиевой пудры). Важным дополнением к губкам сверлильных тисков будет ступенька (эрзац-аналог «параллельки»): http://alffisher.blogspot.com/2017/10/blog-post_26.html, рис 2, для удержания листовых и полосовых деталей.Читать дальше

Просьба, в названии видео указывайте назначение приспособы, иначе — трудно искать потом

На губки можно старый напильник пустить вот и насечка готовая

По закону болгарки надо резать на себя ))

в губках надо сделать угловой паз, чтобы крепить круглые детали.

Так НЕРЕАЛЬНОЕ это же не существующее в действительности,невыполнимое,нецелесобразное.

Я бы посоветовал сделать вот такую доработку губок: 1. Насечки на губках мажно произвести болгаркой — неглубокие пропилы накрест; 2. При плотно соединенных губках просверлить в стыку губок вертикальное отверстие(d~3-4мм) так, чтобы на каждой губке получились канавки, и тогда цилиндрическую деталь легко можно сверлить в торец, не нарушая соосности со сверлом. Тисочки получились хорошие.

Тисочки получились хорошие.

Читать дальше

Опять нереальный, необычный,фантастический заголовок! Автор конечно молодец и руки растут откуда надо но может уже пора прислушаться к людям и перестать такими заголовками морочить голову

Тысячи китайских производителей станочных тисков глубоко оскорблены этим видео. А если каждый будет делать собственное станочное оборудование — они вообще разорятся нафиг.

Я бы вообще не делал рифления на губках тисков !!!Лично мне при работе рифления на губках в основном мешают и портят поверхность закреплённой детали!А если нужно рифления для закрепления, то я бы на уголок приварил бы часть старого напильника и его бы вставлял бы в губки тисков на время ,при обработке детали !

Называйте свои «крутые приспособления (самоделки)» в названии своими именами!!!!!!!

Один из немногих каналов, где сразу лайк, потом просмотр.)) Подшипник лишним не будет, а вот рифление губок — дело вкуса. Лекальные тиски, например, гладкие делают.

Лекальные тиски, например, гладкие делают.

Ляпота!А «губки» сделал бы из плоского напильника.

Я бы назвал это приспособление тиски, но вам виднее))

Классная хрень! 5-ка!)

как вариант,можно сделать накладные губки из напильника

Нащо такі тупі назви?

Может скажем ему, что название видео можно менять?

хорошие видео и все аккуратно сделано Новые идеи для самоделок просишь ? 🙂 Есть у меня одна идея как насчет точилки для ножей (желательно в линзу. тк. она является лучшей) типо профиля или как у Ефима конечно есть такие точилки заводские но с ценой автомобиля И ХОТЕЛОСЬ БЫ УВИДЕТЬ ТАКУЮ ТОЧИЛКУ В ТВОЕМ ИСПОЛНЕНИИ 😉 Я сам тоже делал такую и смог достичь остроты как у лезвия но как говорится всегда можно улучшить (например сделать вращающуюся ленту чтоб ускорить процесс заточки и тд) и могу свою показать если заинтересует повторюсь ХОТЕЛОСЬ БЫ УВИДЕТЬ ТАКУЮ ТОЧИЛКУ В ТВОЕМ ИСПОЛНЕНИИ 😉 Это приносит кайф когда видишь что могут творить хорошо заточенные ножи 🙂 поддержите пож. лайком кого заинтересовало

лайком кого заинтересовало

Читать дальше

тиски не могут быть нереально крутыми.они или есть или их нет.но за исполнение как всегда лайк.еще бы кнопку для быстрого зажима,как на китайских тисках.

Замути станину для УШМ простую и надежную, как ты умеешь.

Девай адекватное название ролику

Упорный подшипник ставить не обязательно (если не планируется в 3 смены этими тисочками 500-килограммовым усилием детальки зажимать). Но в любом случае желательно (а при применении подшипника обязательно) приварить толстую шайбу на конец винта, там где он упирается в подвижную часть. Иначе получается, что всё усилие на подвижную часть передаёт лишь последний виток резьбы винта — он быстро замнётся. Кроме рифлений в обоих губках ещё можно проболгарить продольный желобковый паз, чтобы зажимать трубки и прутки.

Читать дальше

болгаркой сделай насечки

А нельзя что ли просто в названиях видео писать что будеш изобретать, а то думаеш ,что там писдец супер пупер мега крутой и писдец как нам нужный автономный вечный двигатель, смотришь, тратиш время, а там простая кочерга !!!

Железо ! 🙂 Губки сделать второй комплект — насечки хоть болгаркой той же . Подшипник не нужен . Осевой винт законтрогаить . Ещё можно третий комплект губок — под зажим разных прутков и труб .

Подшипник не нужен . Осевой винт законтрогаить . Ещё можно третий комплект губок — под зажим разных прутков и труб .

Релакс как будто слесарное порно посмотрел

ТИСКИ отличные, а вот «приспособление» и название ролика — нет, за что и дизлайк !!!

гораздо удобнее сделать в губках тисков угловые углубления (как в призмах) для зажима круглых деталей, а также в верхней части немного занизить плоскость (чтобы при полностью сведённых губках в месте их стыка получался прямоугольный паз), чтобы удобнее было зажимать малогабаритные детали.

Тебе бы ещё сварку полуавтомат. 🙂

не хочу как бы навязываться тоже, понятно конечно что это не читают тк писал уже давно Просто напишу еще раз я почти уверен что многие подписчики и те Кто просто увидит заинтересуются этой самоделкой и попрошу тебя сделать эту ТОЧИЛКУ ( прошлое сообщение)хорошие видео и все аккуратно сделано Новые идеи для самоделок просишь ? 🙂 Есть у меня одна идея как насчет точилки для ножей (желательно в линзу. тк. она является лучшей) типо профиля или как у Ефима конечно есть такие точилки заводские но с ценой автомобиля И ХОТЕЛОСЬ БЫ УВИДЕТЬ ТАКУЮ ТОЧИЛКУ В ТВОЕМ ИСПОЛНЕНИИ 😉 Я сам тоже делал такую и смог достичь остроты как у лезвия но как говорится всегда можно улучшить (например сделать вращающуюся ленту чтоб ускорить процесс заточки и тд) и могу свою показать если заинтересует повторюсь ХОТЕЛОСЬ БЫ УВИДЕТЬ ТАКУЮ ТОЧИЛКУ В ТВОЕМ ИСПОЛНЕНИИ 😉 Это приносит кайф когда видишь что могут творить хорошо заточенные ножи 🙂 поддержите пож. лайком кого заинтересовало

тк. она является лучшей) типо профиля или как у Ефима конечно есть такие точилки заводские но с ценой автомобиля И ХОТЕЛОСЬ БЫ УВИДЕТЬ ТАКУЮ ТОЧИЛКУ В ТВОЕМ ИСПОЛНЕНИИ 😉 Я сам тоже делал такую и смог достичь остроты как у лезвия но как говорится всегда можно улучшить (например сделать вращающуюся ленту чтоб ускорить процесс заточки и тд) и могу свою показать если заинтересует повторюсь ХОТЕЛОСЬ БЫ УВИДЕТЬ ТАКУЮ ТОЧИЛКУ В ТВОЕМ ИСПОЛНЕНИИ 😉 Это приносит кайф когда видишь что могут творить хорошо заточенные ножи 🙂 поддержите пож. лайком кого заинтересовало

Читать дальше

Просто огонь!!! Если не смотреть это видео и показать мне эти тисочки в живую я бы фиг отличил их от магазинных))) Хотя….. всё что в магазине — это тот же «Китайский гаражный кооператив» )))) Лайкос!!

Под резьбу М6 диаметр сверла ровно 5мм , а не 5,2.

Хорошая работа. Изготовлено полезное и нужное изделие. Рифление на губках выполняется болгаркой. Фрезерный станок тут не нужен. Рекомендую изготовить станок для болгарки. С его помощью проще будет осуществлять поперечное резание заготовок. Для пропиливания продольных пазов желательно использовать электролобзик. При пилении материала толщиной более 3 мм работа происходит качественно. Поэтому в будущем рекомендую использовать именно лобзик.

Рекомендую изготовить станок для болгарки. С его помощью проще будет осуществлять поперечное резание заготовок. Для пропиливания продольных пазов желательно использовать электролобзик. При пилении материала толщиной более 3 мм работа происходит качественно. Поэтому в будущем рекомендую использовать именно лобзик.

Читать дальше

на счет упорного подшипника практика покажет, а вот насечки на губках на другом канале видел, были сделаны просто болгаркой. А для зажатия круглых предметов, можно сделать проточки либо квадратным напильником, либо толстым шлифовальным диском и болгаркой.

Для того, чтобы губки имели рифления рекомендую сделать на них накладки из рашпиля.

Классно, как всегда молодец, своими руками!!! У меня такие , но покупные. Рифление может и не обязательно, а вот посередине вертикальная очень помогает, ее можно сделать прямо на станке небольшим сверлом, тогда будет удобнее зажимать круглые заготовки при вертикальной установке

Тиски получились толковые,раздражает лишь затасканное название видео!!! куда не глянь всё не реальное,сделай себе такую приспособу и т. д. и т.п. Ребята,у вас что проблемы с ВЕЛИКИМ русским языком или вы не знаете истинных названий того что вы делаете??? Будьте проще,называйте вещи своими именами и к вам потянутся люди,и классов (уж простите что не написал лайк,реально раздражает очередная кастрация русского языка!!!) вам ставить будут больше. Из-за этих ваших «чудных названий» приходится искать всё то что делаете вы на англоязычных каналах. Взять к примеру Адвоката Егорова и видео достойное, и названия доступные обывателю, и реально есть чему поучиться у человека! Если кого обидел,прошу извинить…просто наболело. На этом канале много интересного,многое нравится вот только бы тиски называли тисками,а не крутой самоделкой. Ведь можно было назвать видео : «тиски для сверлильного станка своими руками»

д. и т.п. Ребята,у вас что проблемы с ВЕЛИКИМ русским языком или вы не знаете истинных названий того что вы делаете??? Будьте проще,называйте вещи своими именами и к вам потянутся люди,и классов (уж простите что не написал лайк,реально раздражает очередная кастрация русского языка!!!) вам ставить будут больше. Из-за этих ваших «чудных названий» приходится искать всё то что делаете вы на англоязычных каналах. Взять к примеру Адвоката Егорова и видео достойное, и названия доступные обывателю, и реально есть чему поучиться у человека! Если кого обидел,прошу извинить…просто наболело. На этом канале много интересного,многое нравится вот только бы тиски называли тисками,а не крутой самоделкой. Ведь можно было назвать видео : «тиски для сверлильного станка своими руками»

Читать дальше

Рифлёную поверхность можно обычным керном сделать, вручную

Пора уже гравировку ставить и на аукцион)))

Подшипник я ещё в тисках не видел, поставь шайбу из цветного металла, она будет как расходник! Насечку на губках можно сделать зубилом!

Аккуратность + любимая синяя краска = лайк!

Сделай токарный станок

Из название нихрена неясно. промотал вконец еле понял — дизлайк. Пока автор ненаучится норм названия давать токо так

промотал вконец еле понял — дизлайк. Пока автор ненаучится норм названия давать токо так

Ни разу на тисках не видел опорных подшипников,рефление легко делается с помощью Болгарии,предварительно разрисовав линии реза.

Хорошие губки можно сделать из автомобильной рессоры, а тисочки отличные получились!

Здравствуйте.А если по всем губкам пройтись простым керном с молотком.Согласен,что на это уйдет какое-то время,но,думаю,что будет лучше.Все просто здорово.Вы молодец.Удачи.

Тиски доработал? Где Кино?

Отлично! Как всегда! Рефления на губках, обязательно нужны. Я делал их самым тонким диском для болгалки, отлично получается, 45 градусов в обе стороны

Самое интригующее название видео…

зайчики чики чики чики

рифленку можно сделать с помощью грубого нопильника. нагрей губку, приложи напильник, и задови с помощью преса либо тисками мощьными.

Добрый день Михаил! Станок +тиски 👍👍👍👍👍 по поводу упорного подшипника, естественно это только плюс!! Легрость хода , отсуцтвие выработки в месте соединения винта и губки. Или если не подшипник то хотя бы бронзовую шаибу с графитной смазкой.

Или если не подшипник то хотя бы бронзовую шаибу с графитной смазкой.

Хочу відео про блок живлення станка

Чётко получилось! На продажу будешь такие делать? 🙂

Рефлинии нужны,без них круглые детали будут проскальзывать,я себе делал болгаркой с толщиной круга 1.2мм,а опорный подшипник не обязательно,тиски не большие поэтому нагрузка сильная не будет

На губки можно крупную наждачку подкладывать, и надо сделать зажим для труб

Риски на губках болгаркой нарезать можно….а так лайк

Рифление на губках можно сделать при помощи зубила. Я так на работе делал , 3 года уже служат

Высший класс! Браво Миша!)

Блииин, написал комментарий как улучшить губки тисков — а он в спам по ходу попал (из-за ссылки на чертеж) :(((

на губках рифление фрезером???бери свой любимый инструмент и отрезной круг

1:38 «болгария» в душе каждого слесаря😊👍 Опорный подшипник можно и не устанавливать, а вот прокладочную шайбу, я б — установил, да бы уменьшить трение и износ ходового винта. А вот насечки на «губках» сделать рекомендую,- Вашим любимым инструментом(«болгаркой»), установив отрезной круг толщиной 1.2мм(есть такие), предварительно разметив линии надреза, да и подкалить «губки»(в масле), по моему не помешает, только «частить», с надрезами не надо… Удачи, в развитии Вашего канала и в поисках новых идей🤓👍

А вот насечки на «губках» сделать рекомендую,- Вашим любимым инструментом(«болгаркой»), установив отрезной круг толщиной 1.2мм(есть такие), предварительно разметив линии надреза, да и подкалить «губки»(в масле), по моему не помешает, только «частить», с надрезами не надо… Удачи, в развитии Вашего канала и в поисках новых идей🤓👍Читать дальше

Как всегда красота и руки целее будут при сверлении.

Красиво работаешь молодец👌👌👌

в тисках нельзя применять шпильки с обычной метрической резьбой только с трапециевидной

я б попробовал губки тисков сделать из старых напильников- и сталь хорошая и насечка уже есть

НЕ ПЛОХО ВЫШЛО !

4:45 — «ГЛАЗА!» я не профи, но по моему так принято предупреждать окружающих, у сварщиков. PS это не в укор автору, я просто других предупредить, мало ли, мож у кого яркость на максимуме и смотрит на 42х дюймовом телеке, ночью ))))Один из лучших самоделок в ютюбе которых я видел! Отлично придумано! Так сказать, на коленях можно смастерить ) ) ) )

Махаил придумай как сделать самому насадку на мангал. Называется ленивый шашлычник. С воими руками

Называется ленивый шашлычник. С воими руками

Может пока не делать нарезку на губках,а если будет необходимость можно на том же чермете со старых тисков присмотреть,часто бывают .за разметочный штангенциркуль отдельное спасибо!руки у вас растут из нужного места

Не ну ты реально надоел, почему все твои самоделки доступны??? И я могу их повторить.)) спасибо

🛠 Тиски своими руками: варианты, особенности, изготовление

Тиски являются одним из важнейших приспособлений для облегчения труда любого мастера хоть при обработке металла, хоть при работе с деревом. Зажав деталь в тисках, мастер освобождает свои руки для инструмента. К тому же, тисками можно крепче удерживать деталь, чем вручную. Более того, повышается точность изготовления.

Тиски бывают разные – общего назначения (универсальные) и специализированные (для определённых работ).

Тиски настольные обычные, тиски настольные малые, тиски ручные ювелирныеФОТО: Леонид Шальман

Содержание статьи

Основные элементы тисков для домашней мастерской

Тиски состоят из нескольких деталей. Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основание может быть выполнено из двух деталей. Нижняя крепится наглухо к рабочему столу (верстаку), на верхней собран весь механизм тисков. Некоторые модели могут поворачиваться вокруг вертикальной оси.

Основные элементы тисковФОТО: usamodelkina.ru

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

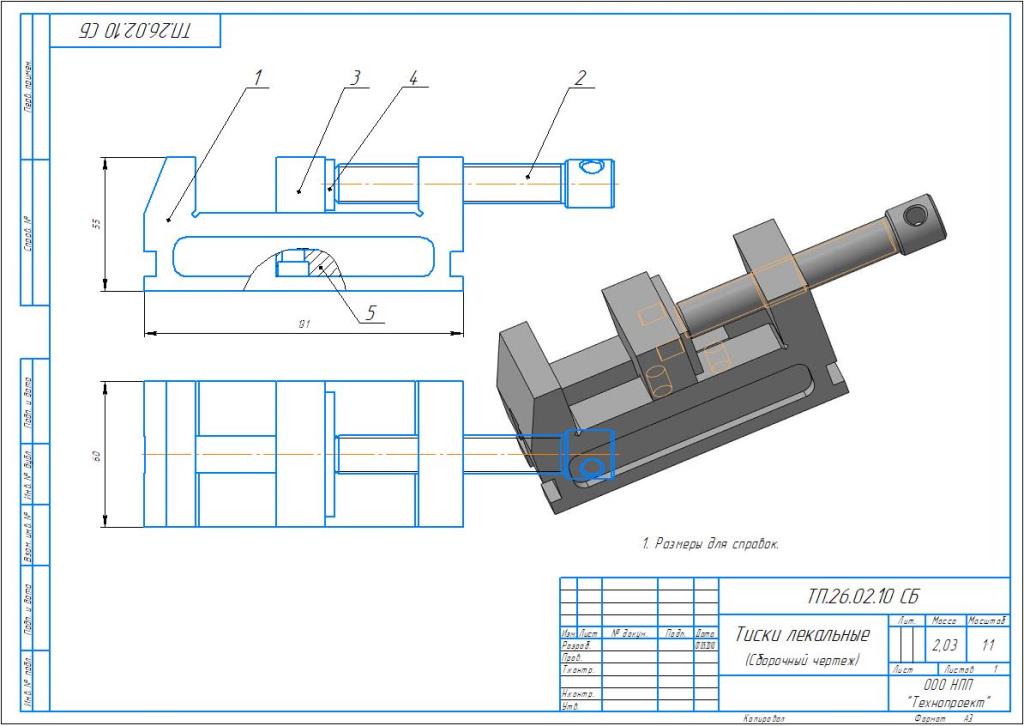

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

Вариант чертежа слесарных тисковФОТО: usamodelkina.ru

Инструкция по изготовлению

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

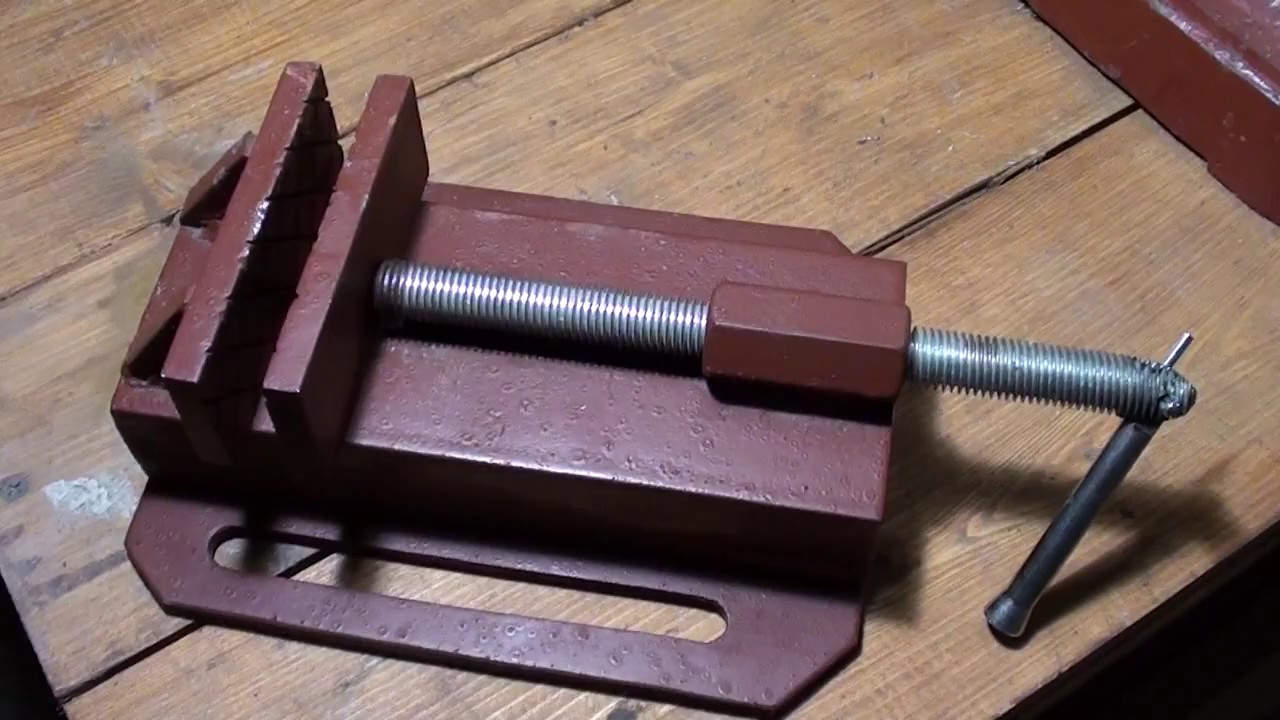

Тиски своими руками для сверлильного станка

Тиски для сверлильного станка отличаются от обычных слесарных тисков своей общей высотой. Они значительно ниже.

Они значительно ниже.

Материалы и инструменты

Материалы и инструменты используются такие же, как и в предыдущем случае.

Чертежи

Чертежи отличаются только в части выбранной конструкции и размерами деталей.

Инструкция по изготовлению

Технология изготовления определяется тем, что идёт работа с металлом. Конкретные детали изготавливаются по конкретным чертежам. Между вариантами разных моделей тисков принципиальное отличие может быть лишь в том, где устанавливается ходовая гайка – на подвижной или неподвижной части. Этим определяется способ закрепления ходового винта. И ещё нюанс, тиски для сверлильного станка обычно свободно перемещаются по рабочему столу.

Тиски для сверлильного станкаФОТО: usamodelkina.ru

Столярные тиски для верстака

Для столярных и плотницких работ вполне подойдут деревянные тиски. Им придётся воспринимать значительно меньшие нагрузки, чем при работе с металлом.

Материалы и инструменты

В качестве исходных заготовок можно взять три бруска сечением от 40×40 мм² до 60×60 мм² и длиной 250 – 300 мм. Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Инструменты обычные столярные и плотницкие: ножовка по дереву, рубанок, дрель.

Чертежи

Конструкция видна из фотографии.

Деревянные тиски для верстакаФОТО: youtube.com

Инструкция по изготовлению

Брусок с гайкой ходового винта привинчивается наглухо к основанию саморезами. Неподвижная губка может переставляться по основанию в разные положения, в зависимости от размера обрабатываемой детали, и закрепляться болтами с гайками. Упорный конец ходового винта крепится к подвижной губке с помощью накладки от старого офисного кресла на колёсиках.

Соединение ходового винта с подвижной губкойФОТО: youtube.com

Как сделать самодельные трубные тиски

Тиски для зажима труб отличаются от обычных слесарных и внешним видом, и особенностями эксплуатации. Подвижная губка перемещается по вертикали. Зажимать в этих тисках приходится предметы круглой формы, а потом газовым ключом с усилием крутят прикипевшую муфту или плашкой нарезают в трубе резьбу. Тиски при этом должны удержать деталь от проворота. А затягивать трубу надо крепко, но аккуратно, чтобы не помять её.

Подвижная губка перемещается по вертикали. Зажимать в этих тисках приходится предметы круглой формы, а потом газовым ключом с усилием крутят прикипевшую муфту или плашкой нарезают в трубе резьбу. Тиски при этом должны удержать деталь от проворота. А затягивать трубу надо крепко, но аккуратно, чтобы не помять её.

Для выполнения этих требований в обеих губках делают вырез в виде треугольника с высотой 30 – 40 мм с насечкой по боковым сторонам.

Тиски трубныеФОТО: sdelairukami.ru

Материалы и инструменты

В качестве исходных материалов для изготовления тисков нужны несколько обрезков труб диаметром 0,5 и 1,5 дюйма и длиной до 200 мм, обрезки профильных труб сечением 50×30 мм, 40×25 мм и 30×20 мм. Для подвижной губки нужен кусок листовой стали толщиной 10 – 15 мм. Для ходового винта трапецеидальная резьба нарезается на прутке 10 – 12 мм.

Чертежи

Ниже приводится схема работы трубных тисков. Размеры выбираются под индивидуальные требования.

Схема трубных тисковФОТО: Леонид Шальман

Инструкция по изготовлению

Круглые трубки используются в качестве вертикальных стоек рамы тисков, профильные применяются как горизонтальные составляющие. На верхней перекладине приваривается короткий обрезок профильной трубы для формирования резьбы под ходовой винт. Губки вырезаются из кусков толстого листа. Ходовой винт лучше не делать самому, а найти готовый, например, от старой задвижки.

На верхней перекладине приваривается короткий обрезок профильной трубы для формирования резьбы под ходовой винт. Губки вырезаются из кусков толстого листа. Ходовой винт лучше не делать самому, а найти готовый, например, от старой задвижки.

Чтобы захватывать тонкие трубы, верхнюю губку надо по ширине сделать меньше, чем нижнюю.

Прочие идеи для изготовления тисков из подручного материалы

Умельцы предлагают много своих конструкций. Каждый мастер творит из того материала, который ему достался. Но есть и принципиально непохожие конструкции. Интересная идея представлена на фото ниже. Деталей мало, зато можно зажимать две заготовки разного размера.

Тиски с перемещением подвижной губки под угломФОТО: usamodelkina.ruЕщё одна версия двухместных тисков

ФОТО: usamodelkina.ru

Заключение

В мире много людей, которые любят и умеют делать полезные вещи своими руками. Они и инструмент, и всякие приспособления делают для себя сами. Это очень увлекательное занятие.

Своими рукамиУдивительное рядом: мастер-классы по изготовлению поделки «Ёжик из шишек»

СледующаяСвоими рукамиКак сделать нож своими руками в домашних условиях: удобная вещь для себя

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

столярные тиски из фанеры для сверлильного станка

Если вы решили оборудовать собственную мастерскую, верстак или рабочий стол, то могут однозначно понадобиться самодельные тиски. Это сравнительно несложное дело, а сделанный верстак или мастерская прослужат вам длительное время. Следует подробнее изучить вопрос о том, как сделать слесарные тиски своими руками и какие нюансы сопровождают этот процесс.

Двухвинтовое столярное устройство

Если вам необходимы столярные тиски для верстака, которые являются по-настоящему мощными, то лучше всего подойдет двухвинтовая модификация указанного устройства . Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

- Подготавливаем все необходимые инструменты;

- Делаем соответствующие прорези и отверстия;

- Вставляем болты и повороты;

- Проверяем тиски на прочность и работоспособность.

Пошаговый и подробный инструктаж по сборке и самостоятельному созданию тисков для мастерской и верстака имеются на специализированных ресурсах и форумах в виде фотографий и рекомендаций.

Для уже готовых рабочих столов очень удобно сделать мини-тиски Моксона . Для начала понадобятся следующие материалы и инструменты:

После того как заготовка была обрезана, необходимо отшлифовать края с помощью наждачной бумаги. Закругляем края колес сверлом и все той же наждачной бумагой. Чтобы изготовить винты, необходимо приобрести длинный резьбовой стержень и разрезать на две части металлические заготовки.

После этого необходимо вставить гайки в отверстия. Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом. Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои. После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом. Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои. После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Их также легко изготовить своими руками . Для начала необходимо разрезать по размеру фанеру. Две гайки приварить к плоской панели для резьбового направляющего и прикрепить под столом винтами, так как это добавит стабильности рассматриваемой конструкции. Очень важно все грамотно выровнять, в противном случае она работать не будет.

После этого необходимо зубилом сделать выемку под гайку. На наружном замке просверливаете отверстие глубиной 3 см. Поэтому толщина фанеры должна быть равна 3 см.

Она является копией обычных тисков , только сделана из дерева. Из металлических деталей здесь следует использовать только винт длиной 45 см и толщиной 8 см. Подходит массированная фанера из сосны, хорошо просушенная.

Подходит массированная фанера из сосны, хорошо просушенная.

Губки тисков делают из отдельных блоков, которые впоследствии склеивают вместе. Для придания им окончательной формы отшлифуйте их края наждачной бумагой. При этом для одного блока стоит выбрать более толстое дерево. Это компенсирует пространство между подвижной и неподвижной частями. Ручка через головку должна проходить в отверстие свободно, затем добавляем набалдашник и наковальню. По окончании снимите крепежные винты, покройте элементы тисков двумя слоями масляного полиуретана и оставьте сохнуть на всю ночь. Прикрепите болтами тиски к рабочему столу.

Дубовые тиски

Дизайн данной конструкции основан на старинных чертежах , корпус сделан из дубовой шпалы. Губки можно вырезать вручную или с помощью пилы. Канавки продалбливают вниз с обеих сторон от основания. Кронштейны добавляют прочности задней губке и хорошо крепят ее к основанию.

Верх тройника находится сверху прижимного болта. Также понадобятся большой болт и квадратная головка, закрепляемая в пазе корпуса в основании тисков. С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

Сделать самодельные тиски , как видим, оказывается, не так уж и сложно. В Интернете имеется немало сайтов и статей, которые подробно рассказывают об изготовлении устройств для различных верстаков и рабочих столов. Очень интересным является изготовление дубовых тисков, так как для них является идеальной массивная сосновая фанера. Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом. Удачной работы и изготовления самодельных верстаков!

Для проведения многих слесарных работ требуются специальные тиски. Их предназначение заключается в жесткой фиксации обрабатываемой заготовки. В продаже встречается довольно большое количество различных вариантов исполнения слесарных станков, всех их объединяет довольно высокая стоимость. Для частной мастерской можно изготовить слесарные тиски своими руками. Создаваемая конструкция обойдется намного дешевле и при этом идеально подойдет для установки в частной мастерской.

Особенности тисков

Практически любой мастер, который проводит много времени в собственной мастерской или гараже, знает, что обойтись без рассматриваемого приспособления практически невозможно. При механической обработке к заготовке прикладывается большое усилие. Создать слесарные приспособления своими руками решают для достижения следующих целей:

Прочные тиски своими руками в домашних условиях можно изготовить из профильной трубы. Полученная конструкция будет обладать компактными размерами, может жестко крепиться на основании. Применяются подобные тиски для работы с различными заготовками, так как устройство может оказывать различное давление на губки.

Пошаговая инструкция

Для работы потребуется относительно небольшое количество инструментов. Весь процесс изготовления можно разделить на несколько основных этапов:

После того как конструкция была собрана, проводиться ее окрашивание. Как правило, применяемый уголок изготавливается при использовании обычной стали, которая при длительной эксплуатации покрывается коррозией.

Созданные тиски могут крепиться на основании при помощи болтов.

Универсальная конструкция бытового применения

Самодельные тиски для сверлильного станка или верстака не требуют сложных расчетов. Как правило, в качестве основы в большинстве случаев применяется стальная труба.

При рассмотрении того, как сделать самодельные тиски, следует уделить внимание особенностям конструкции:

Подобная конструкция может выдержать существенное воздействие и прослужить на протяжении длительного периода.

Проведение работ своими руками

Для работы с металлом потребуется болгарка и сварочный аппарат. Станочные фрезерные тиски такого вида изготавливают следующим образом:

Создаваемая конструкция тисков характеризуется высокой надежностью и длительным сроком эксплуатации. При этом она легко поддается ремонту и обходится недорого. Именно поэтому она пользуется довольно большой популярностью среди домашних мастеров.

Изготовление столярных тисков

Для обработки деревянных заготовок требуются столярные тиски. Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

В любой столярной мастерской можно увидеть тиски. Нередко требуется зажимать детали, чтобы обтачивать их или просто склеить между собой. С этими задачами могут справиться самодельные тиски, которые можно изготовить собственноручно, а цена такого изделия будет довольно мала. Зачастую губки у тисков изготавливаются из мягкой древесины во избежание порчи зажимаемой детали..png)

Для удобства тиски можно прикрутить к верстаку. В неподвижной части необходимо закрепить мебельную гайку, в которую будет вкручиваться шпилька, которая, в свою очередь, будет двигать подвижный механизм. На подвижную губку необходимо жестко прикрепить шайбу, а сам вороток прикрепить к рукоятке. Что касается наконечников для губок, то их можно изготовить из кусков фанеры.

Если необходимо собрать столярные тиски своими руками, то этот вариант считается оптимальным.

Для начала необходимо сделать разметку всех деталей, затем вырезать три одинаковых бруска (чем больше длина бруса, тем габаритней можно зажать изделие). Станину можно сделать из толстой доски или из 3 кусков фанеры. Просверлить по два вертикальных отверстия в двух неподвижных брусках. В одном из брусков просверлить отверстие под шпильку, которая будет выполнять роль зажимного механизма. Следующим шагом будет монтаж гайки в брус.

На конце шпильки нужно приварить небольшой прямоугольный пятачок и просверлить в нем 4 отверстия для крепления.

После этого закрутить шпильку в неподвижную губку и ее конец прикрутить к подвижной губке, а саму конструкцию — к верстаку.

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Если приходится часто работать с металлом, то для этих задач нужны крепкие металлические тиски, которые можно изготовить собственноручно.

Для того чтобы собрать слесарные тиски своими руками, необходимы следующие инструменты:

- Сварочный аппарат.

- Электродрель.

- Болгарка с зачистным кругом.

- Угольник для соблюдения необходимых углов.

- Сверла различного диаметра.

Помимо инструмента, вам понадобятся:

- Стальной швеллер диаметром 6 мм.

- Листовой металл толщиной 5−6 мм, можно больше.

- Уголок 70 на 70 или 50 на 50.

- Двадцать болтов с гайками.

Если есть шпилька диаметром 16 мм, то можно будет использовать ее в качестве прижимного винта, который будет двигать подвижную часть. Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Затем приварить гайку к швеллеру, это нужно сделать соосно .

Торцы швеллера необходимо закрыть с помощью куска листового металла и прорезать в планке отверстие для винта.

Болгаркой вырезать два уголка и пластину. Уголки прислонить к швеллеру с обеих сторон и накрыть сверху куском листового металла. Получится своеобразная П-образная конструкция.

Станину можно вырезать из металла 7−10 мм и просверлить по четыре отверстия на каждой стороне, а также 6 отверстий в П-образке.

К станине приварить одну гайку, а по бокам гайки приварить два стопора из металла.

Из стали нужно вырезать заготовки для двух губок, подвижной и неподвижной. Неподвижную заготовку можно приварить сразу.

Затем приварить вторую заготовку на подвижную часть. На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

При желании можно усилить губки с обеих сторон угловыми косынками из толстого металла .

Эти тиски ни чем не хуже покупных, а материальных затрат потребуется минимум. По такому принципу можно изготовить еще один вариант тисов из ручного домкрата. Готовое изделие можно покрасить, для придания эстетического вида.

Тот, кто пользуется сверлильным станком, наверняка знает, насколько сложно сверлить и одновременно держать заготовку, которая так и норовит прокрутится или отлететь и травмировать мастера. Как правило, в старых станках на станине отсутствуют тиски, что приносит определенные неудобства. Для более комфортной работы можно приобрести инструмент, а можно изготовить тиски для сверлильного станка своими руками.

Для станочных тисков понадобятся:

- Уголок 30 на 30.

- Шпилька с резьбой.

- Гайки под шпильку.

- Небольшой подшипник.

- По желанию можно окрасить изделие.

Чертеж выглядит следующим образом:

Для начала необходимо отпилить два уголка. Размер подбирается в зависимости от габаритов станины сверлильного станка. Из толстого металла вырезать болгаркой две губки и сделать разметку. В них просверлить дырки для крепления губок к основанию.

Взять кусок уголка и просверлить отверстие для шпильки. Сразу можно наварить подшипник, как показано на рисунке.

Напротив крепления с подшипником приварить аналогичный уголок и просверлить отверстие для вала.

Напротив крепления, где находится подшипник, необходимо приварить три гайки.

Для того чтобы было удобно крутить шпильку, можно приварить к ее началу гайку, в которую вставить вороток. Самодельные тиски для сверлильного станка по конструкции и качеству ничем не уступают заводским и стоят в разы дешевле.

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

Тиски являются незаменимым приспособлением при проведении самых разных работ. Новый инструмент стоит дорого, но в домашних условиях крайне необходим.

Самый простой и дешевый вариант, сделать тиски своими руками из материалов, которые легко найти. Сегодня мы рассмотрим возможность самостоятельного изготовления различных видов тисков.

Материалы для слесарных тисков

Нам понадобятся:

- Швеллер № 8П – 1 м.

- Уголка № 4,0 – 1 м.

- Шпилька М16 – 1 шт.

- Гайки М16 – 6 шт.

- Повороты для труб Ø40 мм.

- Металлический лист 240х160х6

- Полоса для губок 160х40х5, но губки лучше сделать толще, например, 8-10 мм.

Приступаем к изготовлению деталей:

Гайки для механизма передвижения

Для изготовления механизма передвижения нужно две гайки сварить между собой. Для этого накручиваем их на шпильку так, чтобы между ними был небольшой зазор 0,2-0,5 мм.

Обвариваем гайки

Если гайки прижать плотно друг к другу, винт при работе будет зажимать. Обвариваем гайки по кругу. На этом этапе потребуется две штуки.

Обвариваем гайки по кругу. На этом этапе потребуется две штуки.

Основание и механизм передвижения

Основание тисков состоит из листа и приваренных к нему по краям двух уголков.

Внимание! Помните, чтобы не заклинило конструкцию, нам важно сохранить расстояние между уголками на ширину швеллера плюс 0,5-1 мм.

Основание в сборе

Поэтому, до приваривания уголков к листу, посредине установите швеллер, а по краям, между швеллером и уголком, по картонке или, если есть, несколько трансформаторных пластин.

Механизм передвижения

После приварки уголков, проводим по центру основания линию и выставляем подготовленные гайки. Для этого накручиваем их на винт М16.

Под винт можно подложить обычные скобы от степлера, чтобы приподнять ближе к середине фронтальной плоскости.

Посмотрите на фото, все станет понятно. И делаем отступ от края листа вовнутрь на 5 – 6 мм.

Укладка скоб степлера

Чтобы заполнить пространство между гайкой и основанием тисков, можно подложить пластину 3-4 мм.

Помните! От того насколько точно вы выставите гайки, настолько хорошо будет работать механизм передвижения.

После установки гаек можно ставить крышку. Должен получиться корпус как на фото.

Корпус в сборе

На этом этапе, проверьте свободу хода швеллера, если очень туго, то снимите 0,5 -1 мм. со стенок. Стенки тогда будут не 40, а 39 мм.

Проверка хода

Далее с одной из сторон швеллера, внахлест, привариваем уголок и, установив его в корпус, размечаем место сверления отверстия под ответную гайку. А так же, варим повороты на основание. Должно получиться как на фото.

В сборе корпус и механизм перемещения

Следующим этапом привариваем оставшиеся повороты из труб на ответную часть тисков, вырезаем и крепим губки. Собственно все. Устанавливаем шпильку и закрепляем ее изнутри на подвижной части тисков как на фото.

Шпилька механизмаа перемещения

Заключительный этап, красим, сушим и собираем все вместе.

Заключительный этап, покраска. Изделие готово.

Слесарные тиски из профтрубы

Для того чтобы самостоятельно сделать надежный верстачный инструмент, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера.

- Шпилька из закаленной стали с крупной резьбой.

- Гайки двойной высоты.

Если зайти в магазин и посмотреть на стоимость слесарных тисков с шириной губок от 120мм, то становится как то грустно…

Посмотрев на металл, который у меня имеется в наличии на даче я решил потратить денек на самостоятельное изготовление слесарных тисков.

Материал который я присмотрел для изготовления тисков:

Лист железа для основы тисков толщиной 4мм

— профильная квадратная труба 50мм с толщиной стенки 4мм

— уголок 60мм с толщиной стенки 5мм

— уголок 75мм с толщиной стенки 8мм

— полоса толщиной 10мм

— шпилька резьбовая 20мм

— длинная гайка 20мм

Пластина под основание тисков у меня была размером 200х160мм.

Я решил отрезать такую же и насверлив в одной из пластин равномерно отверстий диаметром 8мм точечными сварками скрепил эти две пластины между собой.

Места сварки зачистил:

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

Гайку на проставке установил по центру начерченной линии и вкрутив в нее шпильку выровнял по центру.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм.

Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой.

С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм.

Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-«собаками» и просверлил насквозь отверстия 4,2мм.

Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке…

Варил я аппаратом Форсаж-161

Электрод — МР-3С 3мм

Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой.

Чтобы ничего не цепляло.

чертежи, инструкции. Сверлильный станок своими руками – создаем индивидуальный рабочий инструмент Простой сверлильный станок из дрели своими

Иметь дома собственный сверлильный станок – мечта любого мастера. Наиболее популярными являются конструкции из ручной дрели. Но такой вариант имеет недостаток – при необходимости использовать дрель, как самостоятельный инструмент – приходится станок разбирать.

Тем не менее, существует ряд решений изготовления сверлильного станка без применения готового электроинструмента.

Мощный сверлильный станок из рулевой рейки

Для изготовления понадобятся:

- рулевая рейка от легкового автомобиля, с демонтированными элементами усилителя. Разумеется, бывшая в употреблении, но желательно не сильно разболтанная;

- Несколько стальных уголков и профилей разного размера;

- Стальной лист 2-3 мм для изготовления станины. Можно подобрать подходящую готовую запчасть от старой крупной бытовой техники;

- Патрон для дрели;

- Электромотор и шкивы с ремнем. Идеальный вариант – от советской ;

- Подшипники в хорошем состоянии;

- Доступ к сварочному аппарату и токарному станку.

Самая ответственная часть – ось со шкивом. Вытачивается на токарном . В данном варианте крепление патрона резьбовое, поэтому на нижней части вала нарезается соответствующая резьба.

Для крепления использованы 4 подшипника, 2 обычных и 2 упорных. Шкив использован от той же стиральной машинки.

Из подходящих уголков собираем каретку, на которой будет закреплен рабочий вал и двигатель. Особое внимание уделяем размещению опорных поверхностей для упорных подшипников. Нагрузка должна быть распределена равномерно, иначе один из подшипников износится быстрее.

Станина сварена из стальной пластины 4 мм и аналогичных уголков. Строго вертикально приваривается несущая штанга из металлического профиля. На горизонтальной поверхности проделываем 6 отверстий для крепления тисков или опорной подставки. С обратной стороны навариваются гайки.

При помощи мощных хомутов на профиль устанавливается рулевая рейка. Монтаж производится один раз, со строгим контролем вертикальности перемещения. На этом этапе принимается решение, с какой стороны будет управляющий штурвал – под левую или правую руку.

Дело в том, что направление вращения механизма рейки несколько непривычно для тех, кто работал на классическом сверлильном станке.

Популярное: Характеристики строительного фена, насколько они разнообразны?

Каретка с патроном и кронштейном для двигателя, дополнительно опирается двумя подшипниками на штангу из профиля. Это делается для компенсации люфта рулевой рейки.

Собираем механизм, проверяем вертикальность хода. При необходимости регулируем его, подкладывая шайбы под крепления рейки.

ВАЖНО! Если направление движение патрона отличается от вертикали – сверла всегда будут ломаться.

Штурвал делается из стального прута 10 мм. Для эстетики можно выточить набалдашники. Ход каретки составляет 160 мм, чего вполне достаточно для большинства сверлильных работ.

Для безопасности, вокруг шкива приводного ремня необходимо установить защитный кожух из тонкого металла. Можно воспользоваться старой кастрюлей подходящего размера.

В отдельной коробке собираем блок управления двигателя. Ничего изобретать не нужно, регулятор оборотов остался от стиральной машинки. В данном варианте предусмотрен реверс вращения, что добавляет функциональности, особенно при нарезке резьбы или фрезерных работах.

Устанавливаем мотор на каретку. С одной стороны шарнирный подвес, с другой – шпилька, регулятор натяжения ремня. Учитывая возраст стиральной машинки, клиновидный приводной ремень лучше заменить на новый, заодно и расстояние между шкивами можно установить на более удобное.

После настройки и окончательной сборки, покрываем металлические части краской, и самодельный сверлильный станок готов к работе.

Для закрепления обрабатываемой детали можно использовать тиски или подставку, которая изготавливается под конкретные размеры станка.

ВАЖНО! Металлический корпус необходимо заземлить.

На видео самодельный сверлильный станок, демонстрация работы по металлу и дереву.

Компактный сверлильный станок

Самодельный станок по металлу не обязательно должен быть габаритным и мощным. Большинство работ могут быть выполнены на небольшом настольном приспособлении.

Инструмент полностью изготовлен из металлических заготовок, из готовых деталей разве что электродвигатель и крепежные элементы. Все элементы конструкции выполнены с помощью фрезерного станка с ЧПУ и токарного станка. Если у вас нет доступа с станкам – можно подобрать компоненты в магазине мебельной фурнитуры.

Популярное: Советы по выбору электролобзика, обзор характеристик и функциональных возможностей

Пошаговая инструкция сборки сверлильного станка своими руками

- Станина делается из оргстекла толщиной 20-30 мм, основание двухслойное. Нижний слой крепится к столу (верстаку), на верхнем предусматриваем место для установки пятки под колонну.

- Пятка и собственно колонна приобретена в магазине мебельной фурнитуры.

- Подпорная втулка изготовлена на токарном станке, и доработана на фрезерном. В задней части устанавливается маточная латунная гайка для регулировки вертикального положения каретки. Втулка фиксируется на колонне с помощью стопорного винта.

- Шпиндельная пластина изготовлена на фрезерном станке с ЧПУ. Пусть вас не пугает технология изготовления, эту же деталь легко можно смастерить при помощи дрели и напильника. Пластина крепится на подпорной втулке.

- Сверху устанавливается кронштейн для двигателя с пазами для продольного перемещения. Это необходимо для натяжения приводного ремня, и перестановки его по шкивам при смене скорости вращения. Кронштейн изготовлен аналогично шпиндельной пластине.

- Двигатель использован асинхронный, мощностью 60 Вт. Конденсаторный пусковой блок выполнен в отдельной коробке.

- Шпиндельная пластина вместе с двигателем перемещается по вертикали при помощи ходового винта, механизм виден на фото, элемент необязательный, но удобства добавляет.

- Шпиндель состоит из корпуса с подшипниками и вала, на который с помощью конуса Морзе устанавливается патрон.

- Корпус шпинделя устанавливается во втулку, по которой он будет вертикально перемещаться при выполнении сверления.

- Перемещение осуществляется с помощью рычага, в котором вырезан продольный паз.

- Сверху надевается шкив с переменными диаметрами, для регулировки скорости вращения и крутящего момента.

- Аналогичная конструкция, только перевернутая, ставится на вал приводного мотора. Переставляя ремень с одного шкива на другой – легко можно добиться требуемой скорости вращения.

- Собираем конструкцию, проверяем работоспособность. Приводной ремень может быть круглого или плоского сечения, смотря какие шкивы вы будете использовать.

- Изначально настольный станок создавался для сверления печатных плат, однако впоследствии был модернизирован как более универсальный. Для сверления отверстий под любыми углами изготовлены самодельные трехмерные координатные тиски для сверлильного станка.

- Конструкция состоит из координатной пластины, выточенной на том же фрезере с ЧПУ и тисков, сделанных так же своими руками.

В хозяйстве у домашнего мастера должен быть набор всех инструментов, а поэтому сверлильный станок своими руками это тот агрегат, который поможет ему еще больше расширить свои функциональные возможности.

Многие для сверления различных отверстий в быту могут удовлетвориться обычной дрелью, однако, возможности и задачи даже самого простого сверлильного оборудования более глобальные.

Настольный станок для сверления помимо рассверливания, зенкеровки и развертывания, может еще и фрезеровать (есть фрезерный узел), а также шлифовать различные поверхности, а также выполнять ряд других задач.

Особенно актуально такое оборудование для радиолюбителей, которые при помощи него могут решать ряд своих узконаправленных задач.

Такой агрегат для домашней мастерской можно купить в любом специализированном магазине, однако стоит он немало, и не каждый мастер найдет лишние деньги на приобретение профессионального сверлильного станка, который представлен на фото ниже.

Между тем, при желании собрать самодельный сверлильный станок для сверления дерева и по металлу можно своими руками из обычной дрели.

На изготовление станка, конечно, придется потратить личное время, однако результат того стоит.

Настольный самодельный сверлильный станок в мини варианте для дерева и и по металлу, при наличии всех необходимых материалов, сможет сделать каждый домашний мастер.

Сверление самых разных отверстий в быту осуществляется, как правило, при помощи ручной дрели, которая есть в домашней мастерской у каждого мастеровитого хозяина.

Между тем, даже дома не всегда можно добиться необходимого результата за счет использования обыкновенной дрели.

В этом случае встает вопрос сделать мини вертикально-горизонтальный сверлильный станок для дерева и металла своими руками.

Такой универсальный агрегат просто необходим тем, кто занимается радиоэлектроникой для сверления небольших отверстий печатных плат, чего нельзя сделать при помощи ручной дрели.

Кроме этого, самодельный сверлильный станок не помешает и при необходимости выполнить сверление сквозных и глухих отверстий в различного типа материалах.

При помощи него очень просто выполнить рассверливание и зенкеровку, а также при необходимости нарезать резьбу.

Если дополнительно установить на него фрезерный узел, то возможности агрегата еще больше расширятся.

Фрезерный узел даст возможность выполнять самые разные несложные операции по вертикально-горизонтальной фрезеровке самых разных материалов.

Присадочный мини сверлильный агрегат для сверления печатных плат можно сделать из самой обыкновенной дрели, однако для решения более сложных задач потребуется более сложное в конструктивном плане устройство, тот же фрезерный узел.

Любой профессиональный агрегат для сверления состоит из нескольких обязательных элементов, к которым можно отнести такие, как сверло, зенкер, метчик, а также развертку.

Присадочный мини станок, собранный своими руками, также должен содержать все эти составляющие.

Если сверлильный станок своими руками будет собран по всем правилам, то домашний мастер сможет с легкостью, используя фрезерный узел, помимо сверления печатных плат, вырезать и расточить отверстие с необходимым диаметром, точно его притереть, а также выполнить ряд других специфических задач.

Перед тем, как приступить к сборке агрегата, рекомендуется тщательно изучить существующие типы сверлильных станков и понять основной принцип его работы.

На видео, которое размещено выше представлен самодельный агрегат для сверления в работе, который можно использовать и для сверления печатных плат.

Виды и типы

В настоящее время на промышленных предприятиях и в быту используется огромное количество самых разных модификаций сверлильного оборудования.

Многие из них предназначены для решения исключительно профессиональных задач, и для домашнего использования просто не подходят по разным причинам.

На фото, которое размещено ниже, можно увидеть промышленный сверлильный станок.

Сегодня можно встретить шпиндельные станки, полуавтоматы, вертикально-сверлильные, а также многие другие типы агрегатов.

Для использования в бытовых целях подойдет присадочный мини агрегат, способный решать несложные задачи.

К примеру, если станок необходим преимущественно для сверления печатных плат, то собрать его можно из самой обычной дрели.

Как и любое другое оборудование, сверлильные промышленные агрегаты имеют свои специальные обозначения и маркировку, по которой можно определить их тип и основное предназначение.

Наиболее популярными устройствами, которые встречаются чаще всего, являются шпиндельные устройства, а также агрегаты для радиального и горизонтального сверления.

Очень популярен координатный агрегат, предназначенный для растачивания заготовок.

Все сверлильное оборудование можно смело отнести к универсальному типу. Для домашней мастерской сделать собственноручно присадочный мини агрегат универсального типа не составит большого труда.

При желании самодельный координатный агрегат можно максимально автоматизировать и дополнить различными приспособлениями, что только добавит ему общей функциональности.

В зависимости от функционального назначения каждый сверлильный станок, в том числе и координатный, состоит из определенного количества элементов.

Любой агрегат данного типа, в том числе и самодельный, в обязательном порядке состоит из станины, рулевой рейки, а также двигателя. На фото, размещенном ниже, представлен самодельный присадочный мини сверлильный агрегат.

Конструкционные особенности

Сверлильный станок относится к типу промышленного оборудования, предназначенного для решения узконаправленных задач.

В его состав обязательно должны входить передаточный механизм, управляющие и рабочие органы, а также достаточно мощный электродвигатель.

Каждый, входящий в состав данного оборудования механизм, имеет свое предназначение, что и определяет его функциональные задачи.

Так, передаточный механизм предназначен, главным образом, для передачи необходимого движения рабочим органам, непосредственно от установленного двигателя.

В данном случае рабочим органом является сверло, которое крепится к патрону, а тот в свою очередь связан со шпинделем и вращающимся валом.

В станке данного типа вращение от двигателя к рабочим органам передается посредствам ременной передачи. Для того чтобы сверло находилось в заданном положении, используется реечная передача, связанная со специальной рукояткой.

Обязательно такой станок, даже если он собран из дрели, должен иметь в доступном месте кнопки, отвечающие за его включение, а также выключение.

Станки данного типа имеют достаточно простое устройство, притом, что могут выполнять огромное количество самых разных функций и решать множество узконаправленных задач.

Собирая такой станок своими руками, для более высокой точности выполнения работ непосредственно на его движущейся части рекомендуется расположить специальную шкалу.

Она поможет контролировать глубину глухих отверстий. Также лучше всего сделать такой станок, на котором можно будет менять скорость вращения патрона в зависимости от выполняемых задач.

Рабочий стол следует делать исключительно из сплошной металлической плиты, жестко закрепленной на основании.

На видео, которое размещено ниже показан самодельный сверлильный агрегат, при помощи которого можно осуществлять сверление печатных плат и не только.

Принцип работы

Собранный по всем правилам сверлильный станок сможет успешно сверлить отверстия самого разного диаметра, в том числе и микро с большой точностью, что особенно актуально для печатных плат.

Несмотря на кажущуюся простоту, работать на нем нужно с соблюдением общепринятых правил.

Так, непосредственно перед тем, как приступить к работе, необходимо проверить наличие питания в сети, целостность всего оборудования, а также очистить рабочий стол от всего лишнего.

На самом столе обязательно должны находиться тиски, при помощи которых можно будет удобно фиксировать заготовку.

Перед началом работ на детали необходимо разметить будущее отверстие в соответствии с чертежом, после чего установить ее в тиски на стол и прочно зажать.

Далее в патрон фиксируется сверло и делается пробный запуск. Самодельные тиски для сверлильного станка, которые используются при работе, должны иметь определенные размеры, в том числе и для того, чтобы работать с микро отверстиями.