Станок для холодной ковки своими руками. Станки для холодной ковки самодельные

Холодная ковка — это обработка металла без его доведения до высоких температур. В отличие от горячей, холодная не предусматривает установки горна, именно поэтому такой метод и пользуется широкой популярностью у домашних умельцев. Стоит заметить, что можно изготовить станок для холодной ковки своими руками. Для этого понадобится минимальное количество инструмента, свободное время и желание работать.

Немного общих сведений

Прежде всего хотелось бы сказать о том, что сфера применения деталей, полученных путем холодной ковки, весьма обширна. Это различные оградки для клумб, заборы, декоративные металлические фонари, лавки и многое другое. Изготовить такое изделие сможет каждый. Для таких целей нередко применяют ручные станки, которые состоят только из наковальни и молотка. Но ассортимент изготавливаемых изделий в данном случае будет довольно ограничен. Это же касается и обычного трубогиба. Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Преимущества и особенности холодной ковки

Как было отмечено выше, вам не понадобится обустраивать горн. Обусловлено это тем, что собственно суть холодной ковки состоит в том, что металлические заготовки в большей мере обрабатываются изгибанием, сваркой, а также прессованием. В мастерской вам не потребуется много места, так как оборудование в данном случае менее габаритное и простое. Кроме того, процесс более безопасный, так как не приходится работать с высокими температурами.

Но тут есть и свои недостатки, которые заключаются в том, что работать приходится с заготовками-полуфабрикатами. Следовательно, если вы ошибетесь, то уже не будет возможности исправить ошибку. Безусловно, это касается далеко не всех работ, но в большинстве случаев заготовку можно выбросить на металлолом. Помимо этого, кованые изделия нередко ломаются, что тоже не назовешь. В остальном это отличный способ сделать витые, волнообразные и другие изделия из металла.

Помимо этого, кованые изделия нередко ломаются, что тоже не назовешь. В остальном это отличный способ сделать витые, волнообразные и другие изделия из металла.

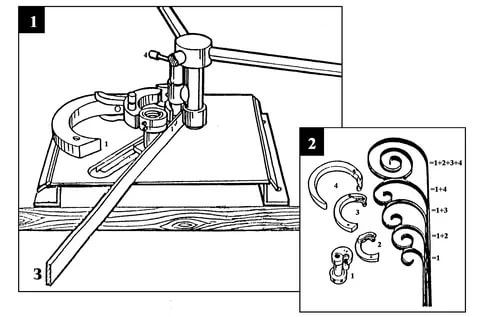

Холодная ковка своими руками: станки «улитка» и их особенности

С помощью данных станков, а их модификаций существует большое количество, можно изготовить кольца, спирали, волны и другие металлические «завитушки». Конструкция оборудования достаточно проста и процесс изготовления подразумевает всего несколько простых этапов.

Для начала нам потребуется бумага-миллиметровка, которая нужна для нанесения точных размеров. На бумаге надо нарисовать спираль, каждый виток которой больше предыдущего. Но при этом необходимо строго соблюдать шаг. Хотя данное требование может и не соблюдаться, особенно если вы не планируете изготавливать симметричные детали.

Прежде чем приступать к сборке, необходимо продумать, с заготовками какого диаметра будет выполняться работа. При любых обстоятельствах должно соблюдаться следующее требование: «шаг» должен быть больше диаметра обрабатываемого прутка. В противном случае у вас не получится вынуть из станка заготовку без её повреждения, что не есть хорошо. Стоит заметить, что станок для холодной ковки, своими руками изготовленный, например типа «улитка», очень полезен.

В противном случае у вас не получится вынуть из станка заготовку без её повреждения, что не есть хорошо. Стоит заметить, что станок для холодной ковки, своими руками изготовленный, например типа «улитка», очень полезен.

Рабочая поверхность, форма и дополнительные элементы

В качестве рабочей поверхности можно взять листовой металл. Его толщина должна быть не менее 4 мм. Что же касается линейных размеров, этот параметр зависит от того, насколько габаритными будут заготовки.

Для формы желательно взять полосовой металл, примерно 3 мм толщиной. Так вы сможете без особых проблем работать с ручным инструментом. К примеру, сгибание в спираль можно выполнить с помощью плоскогубцев, но обязательно по шаблону.

Для большего удобства выполнения работ необходимо один конец заготовки фиксировать. Для этих целей подойдет обычный обрезок прутка, который по ширине будет такой же, как и полоса. Кроме того, изготовленный станок для холодной ковки своими руками должен быть закреплен на верстаке. Нередко рабочую площадку крепят в тиски, что тоже довольно эффективно. Ну а так как усилия при работе прилагаются не маленькие, то фиксация должна быть надежной.

Нередко рабочую площадку крепят в тиски, что тоже довольно эффективно. Ну а так как усилия при работе прилагаются не маленькие, то фиксация должна быть надежной.

Сборка «улитки»

Типа «улитка» собираются довольно просто. Как было отмечено выше, есть целая масса модификаций. Кто-то делает станок монолитным, другие же предпочитают разборную конструкцию. Если воспользоваться первым вариантом, то готовую «улитку» просто-напросто приваривают к рабочей площадке. Основное требование в этом случае — обеспечить надежное крепление конца обрабатываемой детали. Разборная конструкция предусматривает наличие посадочных отверстий в рабочей площадке. При необходимости это позволит снять станок, скажем, на ремонт, а затем поставить его обратно. Такой подход более практичен, но надежность фиксации в этом случае несколько ниже, так как будут постоянно ослабевать. Мы уже немного разобрались с тем, что такое холодная ковка. Своими руками станки, помимо «улитки», можно сделать и другие, давайте более подробно рассмотрим и их.

«Гнутик» и «фонарик»

«Гнутик» — это станок, который для холодной ковки, без всякого сомнения, является базовым. Стоит заметить, что станки для холодной ковки самодельные такого типа изготовить довольно сложно, но возможно. Как и в предыдущем случае, понадобится сначала сделать чертеж или воспользоваться уже готовым. Только после этого приступают к сборке. Из названия можно понять, что данное приспособление используется для изгибания металлических изделий под определенным углом. В результате мы получаем дуговые элементы необходимого радиуса. Конструкция состоит из неподвижного отверстия в основании с упором. Диаметр этого отверстия необходимо подбирать в зависимости от диаметра заготовки.

Такое самодельное оборудование для холодной ковки, как «фонарик», встречается крайне редко. Обусловлено это тем, что данный станок используется для изготовления декоративных фонарей. Тут очень важна точность, которой добиться в домашних условиях очень сложно. Да и зачастую «фонарик» не включают в базовое оборудование для холодной ковки.

«Волна» и «твистер»

Как вы видите, изготовить самодельное оборудование для холодной ковки не так и сложно, тем не менее для этого придется приложить некоторые усилия. Например, станок «волна» представляет собой элементарную конструкцию, состоящую из неподвижного упора и пары роликов. Причем один ролик необходимо устанавливать в неподвижном состоянии. Второй же оснащается рычагом и является подвижным. С его помощью и осуществляется изгиб заготовки, которая закрепляется с помощью неподвижного упора.

«Твистер» — приспособление, состоящее из подвижного продольного зажима, который может вращаться вокруг собственной оси. На одной площадке монтируется второй зажим, но уже неподвижный. В этом случае ковка металла своими руками предусматривает изготовление витых изделий. Достигается это с помощью специального винта, установленного на подвижном зажиме. Вторая часть заготовки устанавливается в неподвижный. При этом важно разместить оба упора на одной оси.

Несколько деталей

Вот мы уже и разобрались, как сделать самодельный станок для холодной ковки. Хотелось бы обратить внимание, что данное оборудование является достаточно простым, поэтому сделать его сможет каждый желающий. Но обычно на глаз никто ничего не делает. Это касается как изготовления станков, так и кованых изделий. Поэтому перед началом работы всегда делайте эскиз, наносите размеры и подгоняйте оборудование под габариты. В приоритете желательно изготовить станок для холодной ковки универсальный. Своими руками сделать такое оборудование довольно сложно, так как оно сочетает в себе все вышеописанные виды. Можно поместить все станки на одну большую рабочую платформу, что тоже довольно удобно, да и место экономит. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее целесообразное решение — установить электродвигатель. Но важно правильно выбрать его мощность. Если она будет недостаточной, то мотор не справится с работой, если слишком большой, то рискуете переборщить.

Хотелось бы обратить внимание, что данное оборудование является достаточно простым, поэтому сделать его сможет каждый желающий. Но обычно на глаз никто ничего не делает. Это касается как изготовления станков, так и кованых изделий. Поэтому перед началом работы всегда делайте эскиз, наносите размеры и подгоняйте оборудование под габариты. В приоритете желательно изготовить станок для холодной ковки универсальный. Своими руками сделать такое оборудование довольно сложно, так как оно сочетает в себе все вышеописанные виды. Можно поместить все станки на одну большую рабочую платформу, что тоже довольно удобно, да и место экономит. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее целесообразное решение — установить электродвигатель. Но важно правильно выбрать его мощность. Если она будет недостаточной, то мотор не справится с работой, если слишком большой, то рискуете переборщить.

Заключение

Теперь вы знаете, в чем заключается холодная ковка. как было отмечено выше, можно изготовить без особых проблем. Вам понадобится минимальное количество инструментов и знаний. Если вы не слишком часто занимаетесь ковкой, то вам будет достаточно минимального набора. Когда же это уже работа, то станки необходимо постепенно модернизировать. К примеру, на улитку устанавливать съемные спирали, которые между собой будут отличаться размерами и шагом. В принципе, это все что можно рассказать по данной теме. Тут не все так сложно, как может показаться на первый взгляд. Главное, это приступить к сборке, а дальше будет несколько проще.

как было отмечено выше, можно изготовить без особых проблем. Вам понадобится минимальное количество инструментов и знаний. Если вы не слишком часто занимаетесь ковкой, то вам будет достаточно минимального набора. Когда же это уже работа, то станки необходимо постепенно модернизировать. К примеру, на улитку устанавливать съемные спирали, которые между собой будут отличаться размерами и шагом. В принципе, это все что можно рассказать по данной теме. Тут не все так сложно, как может показаться на первый взгляд. Главное, это приступить к сборке, а дальше будет несколько проще.

Станок для холодной ковки своими руками: видео, фото, чертежи

Сделать станки для холодной ковки можно из подручных материалов.

Так как универсальные приспособления от производителей имеют достаточно высокую стоимость, собственноручно выполненный станок для холодной ковки металла станет отличным решением для людей, занимающихся изготовлением кованых изделий.

Сегодня металлические конструкции с уникальным дизайном и смелыми архитектурными формами применяют для обустройства домов в коттеджных поселках.

Фигурно изогнутые кованые элементы ворот, заборов и калиток вносят непривычный образ в ландшафтный дизайн усадьбы.

На предложенных фото можно увидеть, какой необычный художественный вид создают металлоконструкции.

Какие детали можно выполнить на станке для холодной ковки

Содержание:

- Какие детали можно выполнить на станке для холодной ковки

- Виды оборудования для холодной ковки

- Изготовление станка «Улитка»

- Трубогибочный станок

- Как изготовить станок торсион

Холодная ковка, в отличие от горячей технологии, проста и безопасна. Этот процесс не требует применения раскаленного металла и точного соблюдения рабочей температуры.

Сделать станок для холодной ковки своими руками можно специально для изготовления определенного типа деталей.

Фото:

Также самодельный станок позволит решать самые разнообразные задачи, поэтому он будет просто универсальный.

С помощью самодельного станка удастся добиться идеальной геометрии элементов металла для индивидуальной дизайнерской идеи и сделать самому оригинальные детали с узором.

В процессе холодной декоративной ковки, как правило, применяют мягкий металл — это могут быть никелевые и магниевые сплавы, сталь, медь или латунь.

В остальном ассортимент производимых изделий на станке будет ограничиваться только фантазией и возможностью мастера.

По желанию, своими руками можно сделать ажурные элементы для лестниц, ворот и ограждений.

Использование декоративных деталей позволит украсить камины и мангалы, красиво оформить наружные стены дома и беседку, сделать оригинальные треноги для цветов, как на фото.

Фото:

Виды оборудования для холодной ковки

Существующие виды станков могут эксплуатироваться с участием электрического двигателя или ручной силы.

Первый вариант приспособления дает возможность выполнять работу быстрее, чем ручные станки, но при этом требует от мастера определенных навыков.

Кузнечные станки для ковки разделяют на типы:

- улитка – станок с отдельными снимающимися деталями или цельнолитой — он используется при выполнении спиралевидных отдельных частей;

- универсальное приспособление – применяют для резки, клепки и приданий объема изделию;

- гнутик – с его помощью можно сделать дуговую гибку металла или изгибание деталей под определенным углом;

- приспособление для формирования колец;

- твистер – позволяет выполнить загиб изделия вдоль оси;

- пресс – для образования матричного отпечатка на изделии;

- волна – для получения из металлических прутьев волнообразных элементов.

Изготовление станка «Улитка»

Далее в статье рассмотрим чертежи, фото и видео материалы, с помощью которых станет намного проще сделать в домашних условиях станок для холодной ковки.

Используя нижеприведенный список инструментов и металлических деталей, можно собрать станок цельной улитки.

Видео:

Для работы понадобятся:

- металлические прутья;

- листы и полосы из стали;

- профильная стальная труба;

- сварка, плоскогубцы, болгарка.

Чертежи и пошаговая схема, а также просмотр тематического видео, позволит получить качественное приспособление с нужными параметрами:

- Используя лист бумаги, нанесите на него изображение спирали с тремя витками. Далее сверьте размеры так, чтобы в результате армированный прут с диаметром 10 мм помещался в резьбу;

- С помощью болгарки вырежьте из стального листа две пластины. Первая должна иметь параметры 100х100 мм, вторая – 130х130 мм;

- Возьмите 3-х см прут и три стальные полосы.

Края срезов всех используемых деталей нужно зачистить наждаком, чтобы избавиться от заусениц;

Края срезов всех используемых деталей нужно зачистить наждаком, чтобы избавиться от заусениц; - Плоскогубцами выполните изгиб стальных полос по шаблону, в результате у вас появятся три спиральных детали с разной длиной;

- С помощью сварки все элементы станка приваривают по схеме, сварочные работы рекомендуется проводить качественно, так как именно от них будет зависеть срок эксплуатации инструмента;

- Стальная труба приваривается в последнюю очередь снизу в центре станка.

В результате проведенных работ должно получиться оборудование для холодной ковки металла, как на фото.

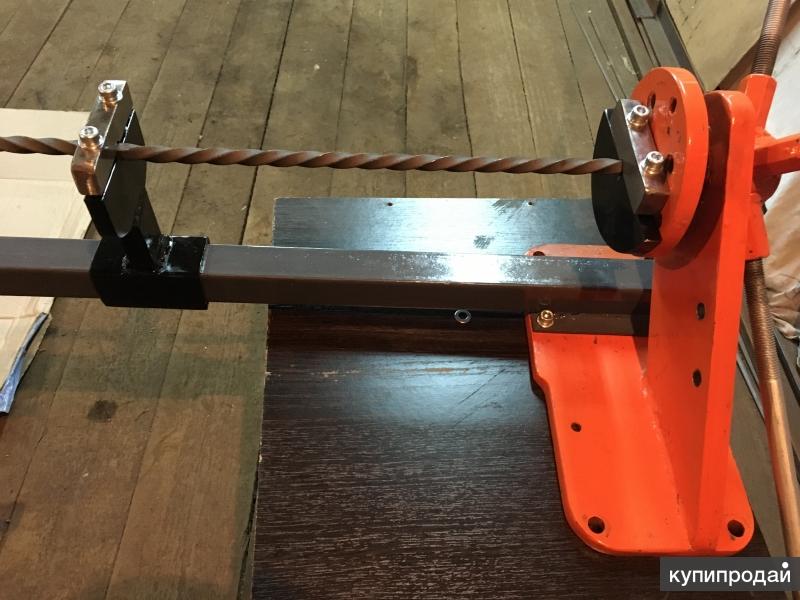

Трубогибочный станок

Если при оформлении каких-либо элементов интерьера с нарезанием профильных труб трудностей никто не испытывает, то при необходимости выполнить их изгиб, наоборот, все усложняется.

Качественно и быстро провести такую работу позволят специальный гибочные станки для труб, которые заранее можно сделать своими руками.

Чертежи для изготовления данного вида оборудования могут применяться разные, в зависимости от того, какие материалы будут использоваться в работе.

Собрать станок производственного типа для холодной ковки металла, как на фото, на первый взгляд сложно.

Но если мастер, работая с металлом, уже успел набраться опыта, для него нет ничего невозможного. Главное подобрать прочную устойчивую основу под будущую конструкцию.

Например, это может быть массивный металлический стол, выполненный на основе труб или профиля.

Так как сгибание металла будет происходить за счет присутствующих в конструкции валов, необходимо подобрать три таких элемента.

Каждый из них представляет собой металлический цилиндр с толстыми стенками и осью вращения. Два цилиндра фиксируются немного выше стола, а третий – центральный, помещается над ними.

От расстояния двух крайних цилиндров зависит, под каким углом будет осуществляться изгиб трубы.

Чтобы иметь возможность изменять при необходимости положение цилиндров, нужно в чертежи конструкции внести дополнения в виде стопперов и роликов, которые позволят сделать эту часть регулируемой.

После того как цилиндры зафиксированы, необходимо организовать для них систему передачи вращения.

С этой целью используют цепной механизм от старого автомобиля, который можно отыскать на рынке запчастей.

Лучше, если механизм будет укомплектован шестернями, если нет, тогда их придется покупать отдельно.

Шестерни монтируют на два крайних цилиндра и натяжитель, помещенный ниже валов, в центре. Затем один из крайних цилиндров оснащается ручкой, с целью создания вращающего усилия.

Станок для холодной ковки металлических изделий готов. Дополнить вышеизложенный материал подробностями поможет следующее видео.

Видео:

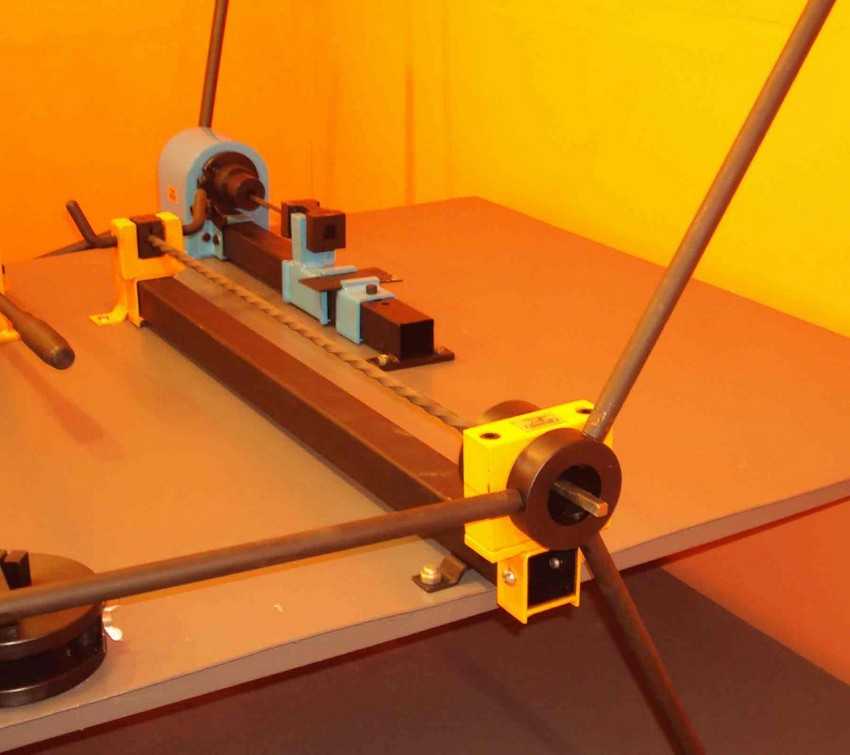

Как изготовить станок торсион

Станок для холодной ковки изделий типа торсион используют для закручивания металлических спиралей в виде змейки.

Вручную работать таким приспособлением тяжело, поэтому, чаще всего для изготовления торсиона применяют чертежи с электрическими вариантами станков.

Для того чтобы правильно собрать торсион, предлагаем просмотреть видео и ознакомиться с нижеизложенным руководством.

Видео:

Инструменты и материалы для сборки станка:

- стальной лист;

- двутавровая балка;

- тиски и крепежные элементы;

- редуктор, электромотор, цепь;

- болгарка;

- сварка.

Схема последовательности действий:

- За основу будет служить двутавровая балка, к одной стороне которой необходимо приварить стальной лист;

- Затем к стали крепят тиски, приваривают и фиксируют болтами с гайками;

- Чтобы при натяжении металлическое изделие не выскакивало из станка, к тискам снизу и сверху крепят пластины;

- Другую сторону двутавровой балки оснащают роликами, на которые, впоследствии, монтируется платформа;

- На поверхность полученной конструкции крепятся другие тиски с подвижными основными элементами. При этом обе конструкции, расположенные по краям двутавра, должны будут располагаться на одном уровне;

- Далее конструкция оснащается стальной ручкой, выполненной из прута, за счет ее вращения будет загибаться изделие;

- Используя болты, соединяют понижающий редуктор и двигатель.

Обод штурвала оснащается цепью;

Обод штурвала оснащается цепью; - Конструкция закрывается стальным кожухом.

В результате проведенных действий получается станок с двумя блоками — подвижным и неподвижным.

электрических и ручных станков для художественной ковки, кузнечных и других. Как сделать станок для ковки металла по чертежу?

- Взгляды

- Лучшие модели

- Как сделать самому?

Станки для холодной ковки — это специализированное оборудование, с помощью которого можно создавать красивые и качественные изделия из металла. Характерной чертой таких устройств является возможность установки в домашних условиях и самостоятельное изготовление.

Просмотров

Для более эффективной и быстрой обработки металлических изделий производители выпускают различные типы станков холодной ковки, отличающиеся по функциональным и эксплуатационным характеристикам. Подробный обзор каждой разновидности позволит вам быстро подобрать необходимое снаряжение и избежать большинства ошибок, допускаемых новичками.

Подробный обзор каждой разновидности позволит вам быстро подобрать необходимое снаряжение и избежать большинства ошибок, допускаемых новичками.

Основные виды оборудования для машин художественной ковки.

- «Улитка». Самое универсальное устройство для производства спиральных металлических элементов. Это оборудование изготовлено из литого основания, что позволяет использовать его длительное время. В этой разновидности сырье всегда закручено по спирали. Кузнец может использовать как горячие профили или стержни, так и холодные.

- «Гнутик». Классический вариант холодного автомата. Используя это оборудование, кузнец может делать уголки любой формы и размера. В основе конструкции лежит гибочный штамп с дополнительным эксцентриковым приводом. Считается многофункциональным устройством из-за возможности использования дополнительных деталей.

- «Волна». Современный тип станкового оборудования, позволяющий создавать витые узоры или завитки с мелкой и прочной сердцевиной.

Основными элементами являются легкосплавные диски, которые крепятся к металлической конструкции высокопрочными болтами.

Основными элементами являются легкосплавные диски, которые крепятся к металлической конструкции высокопрочными болтами.

При желании кузнец может выбрать расстояние между дисками.

- «Гусиная лапка». Станок Classic для холодной и горячей прокатки цельных частей профильной трубы. Его использование позволяет добиться высокохудожественной ковки в виде ровной морщинки. Оснащен двумя одинаковыми валами. Разновидность отличается высокой скоростью работы – около 4-5 секунд на штуку.

- «Глобус». Отличительной чертой является наличие специальной ручки, с помощью которой кузнец придает металлическому изделию нужную форму. С помощью этой разновидности можно создавать шаблоны для ковки.

Помимо описанных выше разновидностей, любые станки по металлу условно классифицируют на 4 группы.

Торсионы. Для продольного скручивания металлических профилей или стержней.

Твистеры. Для создания спиралей и завитков.

Штамповка. Для выравнивания стержней и формирования моделей, ножек или зажимов.

Гибка. Для создания различных зигзагов или волн.

Многофункциональные и технологичные станки для холодной ковки – это оборудование, обладающее многими преимуществами. Использование таких устройств позволяет значительно облегчить человеческий труд, получить более качественные детали и ускорить технологию производства.

Машины с редуктором не требуют прямого подключения к сети. Благодаря этой функции мастер может значительно сэкономить на электроэнергии. В зависимости от типа электропитания оборудование также условно классифицируют на ручные и электрические механизмы.

Помимо специализированного оборудования необходимо также иметь набор следующих инструментов: глобус для дуги, металлический элемент «Фонарик», объемный ящик и расходные материалы.

Руководство

Ручные станки — это специализированные устройства, функционирующие за счет механической силы, прикладываемой непосредственно мастером. Конструкция в основном состоит из рычагов, что позволяет лучше распределять кинетическую энергию. Эту разновидность часто устанавливают в небольших мастерских.

Основные преимущества ручных станков:

работают без необходимости подключения к электросети;

отсутствие требований к специальным навыкам или квалификации;

возможность размещения в гараже или на даче;

легкая транспортировка и компактность;

высокая ликвидность в случае перепродажи.

Не менее важным преимуществом этого типа является возможность подключения дополнительных функциональных элементов. Такой станок легко разбирается, что позволяет менять его конструктивные особенности под себя. Преимуществом также является невысокая стоимость – от 7 до 20 тысяч рублей в зависимости от типа механизма.

Преимуществом также является невысокая стоимость – от 7 до 20 тысяч рублей в зависимости от типа механизма.

С электроприводом

Основным преимуществом станков с электроприводом является простота человеческого труда. Наличие в конструкции оборудования электрического механизма позволяет значительно быстрее и точнее производить детали. Аналогичное устройство обычно используется для серийного производства.

В дополнение к высокой рабочей скорости электропривод обеспечивает более плавный изгиб. Недостатком этого типа является высокая стоимость, которая зависит от наличия дополнительных функций или фактической мощности двигателя.

Универсальное электрооборудование может стоить от 200 до 300 тысяч рублей. На рынке есть и более дорогие модели, которые используются в промышленной сфере. Обычно такие устройства не подходят для домашнего использования из-за высокой цены и габаритов.

Лучшие модели

Чтобы машина была высокоэффективной и производительной, необходимо знать, какие компании поставляют оборудование самого высокого качества. Несмотря на большое разнообразие производителей, кузнецы используют лишь небольшую часть рынка.

Несмотря на большое разнообразие производителей, кузнецы используют лишь небольшую часть рынка.

Самой популярной компанией считается китайский производитель специализированного оборудования BlackSmith . Этот бренд производит не только станки, но и гидравлические прессы, формовочные устройства и многие другие комплектующие.

Вот рейтинг моделей этого производителя.

- М3-Г. Обычно используется для различных работ со стержнями до 12 мм. Может использоваться для быстрого сгибания металлических полос и формирования колец.

- М3-В1. Оборудование ручного типа, с помощью которого можно создавать качественные локоны различной формы. В этом устройстве используются металлические полосы размером до 40х5 мм и стержни толщиной 12-13 мм.

- М04Б-КР. С помощью этого станка кузнец может быстро изготовить прочные корзины или витые узоры из металлических прутьев, сечение которых достигает 14-16 мм.

- УНВ3-02. Универсальное оборудование, с помощью которого можно выполнять практически все популярные виды работ с металлическим сырьем.

- ПС-14. Используется для скручивания металлических конструкций без нагрева. Позволяет обрабатывать медь, сталь Ст3 и любые другие мягкие материалы.

- УБ-100. В основном используется на строительных площадках и в слесарных мастерских. Предназначен для гибки квадратов, полос или стержней из мягкой стали.

Помимо китайского производителя вы можете приобрести отечественное оборудование у Ажурстали. Доступные устройства универсальны, практичны и имеют очень низкие цены.

Вот самые популярные модели.

- «Ажур-мини». Несмотря на свою компактность, это оборудование хорошо справляется с металлическими прутьями толщиной до 15 мм.

- «Ажур-1». Довольно производительная модель, с помощью которой можно производить до 5-6 тысяч гнутых металлических изделий в месяц.

- «Ажур-2». Отлично подходит для создания объемных узоров и проката прямоугольных или угловатых форм.

- «Ажур-Универсал». Устройство представлено в виде вальцовочно-гибочного станка, что значительно повышает универсальность.

Немецкие станки также очень популярны. Наиболее известной компанией из Германии является производственная организация Habo , поставляющая высококачественное оборудование более 20 лет. Такие устройства отличаются минимальным уровнем шума, экономичностью и практически полным отсутствием вибраций.

Помимо описанных выше разновидностей специалисты также рекомендуют современный станок «Максим» 4 в 1. Данное оборудование высокоэффективно при создании навесов, ворот, лестниц, мангалов или ограждений. Основными преимуществами российского станка являются: высокая скорость работы, надежность и долговечность комплектующих.

При работе на машине следует избегать резких движений. В противном случае техника довольно быстро выйдет из строя. А также следует тщательно проверить надежность элементов конструкции перед приобретением специализированного устройства.

Как сделать самому?

Помимо приобретения готового оборудования любой желающий может самостоятельно изготовить станок для холодной ковки. Изготовление устройства не требует специальных навыков. Особенно важно тщательно следовать приведенным ниже рекомендациям, чтобы избежать большинства недостатков или ошибок.

Первое, что необходимо сделать перед изготовлением оборудования, это разработать чертеж, на котором должны быть точно изображены станок и его основные узлы или соединения. В плане конструкции также указаны размеры и дополнительные крепления.

Пошаговое руководство по изготовлению торсионного станка.

Зажимное оборудование лучше всего сделать из прочного сплава, при этом должны быть отверстия для крепежных болтов.

- После выполнения вышеуказанных действий необходимо приварить ручки к втулкам роликов. Для повышения безопасности и удобства использования тиски и втулки должны располагаться на одном уровне.

Чтобы сделать простейший домашний станок «Гнутик» , наварите металлические валы на стальную пластину и проделайте между ними прямоугольное отверстие. Далее к центру конструкции крепится подвижный упор – элемент, необходимый для выбора угла при изгибе. В производстве Гнутика рекомендуется использовать детали из инструментальной стали.

Для изготовления многофункционального станка «Улитка» необходимо использовать один из следующих способов.

- Простой способ. Нарисуйте контуры улитки на металлическом листе нужного размера и формы. Резка элементов конструкции осуществляется на специализированном оборудовании со сварочным блоком питания. Далее все детали фиксируются на столе в соответствии с особенностями эксплуатации.

- Съемная «Улитка». В этом случае съемное оборудование изготавливается с большим количеством металлических болтов. Для этого в заготовке проделайте 4 отверстия с резьбой.

С их помощью кузнец сможет изменять радиус металлических изделий, затягивая болты.

С их помощью кузнец сможет изменять радиус металлических изделий, затягивая болты. - Расширенный способ. Для самостоятельного создания многофункциональной и прочной «Улитки» следует взять несколько подготовленных рам и соединить их при помощи крепежных элементов – болтов с мелкими отверстиями. Далее формируется основной вал оборудования, на котором располагается рабочая поверхность и дополнительные листы. установлен.

Подробный мастер-класс смотрите ниже.

После сборки «Улитки» ее необходимо проверить на черновых заготовках. Любые элементы конструкции следует закреплять с помощью сварочного оборудования, способного выдерживать интенсивные и длительные нагрузки.

Готовая рама всегда устанавливается на подвижный вал. В противном случае «Улитка» не сможет вращаться, что снижает удобство использования.

Комментарий успешно отправлен.

Холодная ковка фурнитуры из каратного золота

Холодная ковка в ювелирной промышленности из каратного золота иногда называется штамповкой, чеканкой и штамповкой. Этот процесс использовался на протяжении всей истории при изготовлении монет и медалей, а также ювелирных изделий. Основы холодной ковки всегда будут такими, какими они были во времена древности; однако мелкие детали постоянно уточняются.

Этот процесс просто описывается как формирование находки с применением чрезвычайной силы для забивания исходного материала в профилированную полость в стальном блоке. Хотя это может показаться простым, есть много тонких условий, которые повлияют на результат. Такая фурнитура, как хвостовики, навершия, подвески и отделка, идеально подходит для этого метода изготовления.

Оснастка

Вдавливая стальную заготовку или ступицу (также известную как фрезу) в мягкий стальной блок, можно получить инструменты для холодной ковки. Вплоть до 1980-х годов ступицы вырезались вручную с помощью молотка и долота, граверов и напильников. Они были вершиной мастерства и искусства изготовления инструментов; однако стало трудно найти квалифицированных мастеров, необходимых для производства этих шедевров. Сегодня ступица может быть обработана с помощью обычного оборудования инструментальной мастерской или изготовлена с использованием технологии CAD/CAM. Они по-прежнему требуют высокого уровня ручных навыков для отделки и полировки. Мастер изготовлен из инструментальной стали A2, которая очень прочна и выдерживает давление при изготовлении штампа.

Они были вершиной мастерства и искусства изготовления инструментов; однако стало трудно найти квалифицированных мастеров, необходимых для производства этих шедевров. Сегодня ступица может быть обработана с помощью обычного оборудования инструментальной мастерской или изготовлена с использованием технологии CAD/CAM. Они по-прежнему требуют высокого уровня ручных навыков для отделки и полировки. Мастер изготовлен из инструментальной стали A2, которая очень прочна и выдерживает давление при изготовлении штампа.

После создания мастер подвергается термообработке при температуре 1750°F (955°C) в течение одного часа, а затем охлаждается на воздухе. Этот процесс дает твердость по Роквеллу 63. Затем он закаляется до 59 по шкале Роквелла путем помещения в печь при температуре 450 ° F (230 ° C) на один час. Мастер прессуется в стальной блок с помощью гидравлического пресса, а затем штамп подвергается термообработке при 1525°F (830°C) до твердости по Роквеллу 60. Штамп закаливается в течение двух часов при 440°. F (227 ° C) до 57 Rockwell C, а затем полость полируется вручную, чтобы облегчить извлечение и придать находке превосходную отделку. Сталь, используемая в самой матрице, относится к классу инструментальной стали L6, обладающей высокой ударопрочностью и ударопрочностью.

F (227 ° C) до 57 Rockwell C, а затем полость полируется вручную, чтобы облегчить извлечение и придать находке превосходную отделку. Сталь, используемая в самой матрице, относится к классу инструментальной стали L6, обладающей высокой ударопрочностью и ударопрочностью.

Два жестких правила, которые применяются к этому типу инструментов, заключаются в том, что не должно быть поднутрений и что ко всем полостям должен применяться угол уклона. В отличие от отливок, поднутрения нецелесообразны для штампованных изделий. Они заставят металл застрять в полости и его невозможно будет извлечь. Углы уклона от двух до пяти градусов необходимы для легкого удаления детали из штампа и часто помогают сократить время, необходимое для выполнения каждой работы.

Этапы процесса изготовления инструмента показаны на рисунках 1-7.

Холодная ковка

Для иллюстрации процесса холодной ковки будет использован типичный хвостовик. Этот хвостовик относится к типу, обычно используемому для колец-пасьянсов. Материал должен быть изготовлен в форме, близкой по размеру к конечному изделию. Есть несколько способов сделать это. Самый распространенный метод — нарезать тонкие полоски из листа материала или вырезать формы, которые напоминают очертания штампа. Заготовка может вызвать проблемы, если в заготовке есть острые зазубрины. Это может вызвать трещину в самой находке.

Этот хвостовик относится к типу, обычно используемому для колец-пасьянсов. Материал должен быть изготовлен в форме, близкой по размеру к конечному изделию. Есть несколько способов сделать это. Самый распространенный метод — нарезать тонкие полоски из листа материала или вырезать формы, которые напоминают очертания штампа. Заготовка может вызвать проблемы, если в заготовке есть острые зазубрины. Это может вызвать трещину в самой находке.

Хорошим примером этого является использование инструмента окончательной обрезки шармов в качестве заглушки. В области, где петля для переходного кольца соединяется с корпусом подвески, есть угол, который может треснуть при штамповке. В этом случае использование триммера для бланкера приведет к отказу от задания. Закругление выемок на бланкере уменьшит или предотвратит это. Эта проблема усугубляется при штамповке никель-белого золота. Для стержня, используемого в этой статье, использовалась квадратная проволока из 14-каратного золота, рис. 8, поскольку ее можно быстро изготовить и она имеет удобную форму для штамповки.

Матрица крепится болтами к пневматическому отбойному молоту, рис. 9, или к гидравлическому прессу, рис. 10. Отбойный молот работает по принципу подъема веса за счет давления воздуха в цилиндре. Воздух откачивается из цилиндра, и груз падает, вдавливая заготовку в оттиск. Однако усилие, создаваемое в гидравлическом прессе, вызвано тем, что масло находится под давлением внутри цилиндра, который медленно подает металл в пресс-форму. Методы создания силы различны, как и результаты. Отбойный молоток обеспечивает быстрый и резкий удар, в то время как гидравлическая система медленно создает давление. Для хвостовика использовался отбойный молоток.

Матрица смазывается тонким слоем минерального масла, рис. 11. Детское масло используется с начала 1950-х годов и идеально подходит для этой работы. Чтобы определить необходимое количество, кисть протирают по ногтю, и должен оставаться только сухой масляный блеск. Он вообще не должен быть мокрым; однако на ногте должна оставаться легкая пленка. Слишком много масла будет оседать в полости и забивать деталь, не давая детали полностью сформироваться. Первая используемая матрица называется начальной, а угол наклона преувеличен, чтобы позволить металлу двигаться в полость с меньшим сопротивлением. Заготовка располагается над оттиском, а затем материал вбивается в матрицу. На этом этапе находка не будет полностью сформирована, и потребуются дополнительные шаги, чтобы привести определение произведения. Величина давления, используемого в обеих системах, может разрушить матрицу, если она чрезмерна.

Слишком много масла будет оседать в полости и забивать деталь, не давая детали полностью сформироваться. Первая используемая матрица называется начальной, а угол наклона преувеличен, чтобы позволить металлу двигаться в полость с меньшим сопротивлением. Заготовка располагается над оттиском, а затем материал вбивается в матрицу. На этом этапе находка не будет полностью сформирована, и потребуются дополнительные шаги, чтобы привести определение произведения. Величина давления, используемого в обеих системах, может разрушить матрицу, если она чрезмерна.

Всю операцию, если сделать ее неправильно, можно сравнить с колкой дров. Если по бланку ударить слишком сильно или он перегружен, он может действовать как клин и расколоть матрицу пополам. Это крайний случай неправильного использования. Однако в меньшей степени отпечаток треснет внизу или стенки начнут разрушаться. Разработка размеров заготовки также очень важна. Слишком много материала приведет к дополнительным ударам и обрезке, чтобы довести деталь до ее окончательных размеров, в то время как заготовка меньшего размера не заполнит слепок.

Используя усилие или охватываемую половину штампа, можно штамповать полые изделия с очень тонкими боковыми стенками. Кроме того, соединение двух половин штампа с оттиском позволит детализировать обе стороны находки. Это, однако, может создать проблемы для геометрии инструмента для обрезки, поскольку оттиск необходимо будет вырезать на поверхности пуансона триммера, чтобы предотвратить сплющивание. Вокруг детали образуется перелив или избыточный материал, рис. 12. Толщина перелива часто колеблется от 0,015 до 0,018 дюйма (0,38–0,46 мм). Это должно быть уменьшено, чтобы материал снова мог свободно течь, и для этого используется инструмент для обрезки. Для такого хвостовика, как в примере, очень хорошо подходит инструмент прямоугольной формы. Этот универсальный триммер можно использовать для обработки до 80 % хвостовиков солитеров, предлагаемых компанией, при условии правильной конструкции, рис. 13 и 14.

Каждый раз, когда металл запрессовывается в матрицу, материал подвергается деформационному упрочнению. Для дальнейшей формовки материал должен быть отожжен. Для этого выдерживают заготовку при постоянной температуре в течение заданного периода времени, а затем равномерно охлаждают. На многих заводах атмосфера поддерживается за счет использования крекированного безводного аммиака или смеси азота и водорода. Эти газы создают атмосферу, которая защищает металл от окисления, пока он размягчается для дополнительных операций. Хвостовик образца отжигали при 1400°F (760°C) в течение 20 минут. На рисунках 15 и 16 показаны структуры зерен после холодной обработки и после отжига соответственно.

Для дальнейшей формовки материал должен быть отожжен. Для этого выдерживают заготовку при постоянной температуре в течение заданного периода времени, а затем равномерно охлаждают. На многих заводах атмосфера поддерживается за счет использования крекированного безводного аммиака или смеси азота и водорода. Эти газы создают атмосферу, которая защищает металл от окисления, пока он размягчается для дополнительных операций. Хвостовик образца отжигали при 1400°F (760°C) в течение 20 минут. На рисунках 15 и 16 показаны структуры зерен после холодной обработки и после отжига соответственно.

Затем хвостовик отштамповывается в окончательном штампе, который имеет готовую геометрию в оттиске. Некоторые работы требуют третьего удара, чтобы привести окончательную форму. В примере для этого использовались только два штампа. На этом этапе перелив будет иметь размер около 0,010 дюйма (0,25 мм), поскольку эта толщина обеспечит приемлемую линию обрезки.

После штамповки перелив необходимо удалить с помощью триммера, предназначенного для кованого стиля, рис. 17 и 18. Правильный уход за последним триммером имеет решающее значение для внешнего вида вывода.Если пластина чрезмерно заточена, отверстие увеличится, что приведет к выступу в области обрезки.Кроме того, слишком тугая пластина триммера будет обрезать деталь слишком высоко. и создают плоскую боковую стенку, которая портит дизайн.0013

17 и 18. Правильный уход за последним триммером имеет решающее значение для внешнего вида вывода.Если пластина чрезмерно заточена, отверстие увеличится, что приведет к выступу в области обрезки.Кроме того, слишком тугая пластина триммера будет обрезать деталь слишком высоко. и создают плоскую боковую стенку, которая портит дизайн.0013

Финишные операции

Перед закруглением хвостовика необходимо подготовить концы для установки насадки. Это включает в себя формирование четырех или шести зубцов, рис. 19 и 20. Существует три метода выполнения этой операции. Простая рубка пуансоном и пластиной выполняется быстро, однако качество реза уступает двум другим методам обработки. Фрезерование каждого конца на горизонтально-фрезерном станке — лучший метод. Хвостовик удерживается зажимом, и фреза проходит по его концу, делая точный и чистый срез, рис. 21 и 22.

Третий метод включает загибание концов в форме крючка, зажим и фрезерование. Хотя он похож на второй метод, его преимущество заключается в устранении проблемы разрушения наконечника при изгибании. Однако точность конечного изгиба имеет решающее значение для многократного успеха. При обоих методах обработки угол, под которым хвостовик подается к фрезе, важен для хорошей посадки. Его необходимо установить так, чтобы не было зазоров в верхней или нижней части соединения закрепки/хвостовика.

Хотя он похож на второй метод, его преимущество заключается в устранении проблемы разрушения наконечника при изгибании. Однако точность конечного изгиба имеет решающее значение для многократного успеха. При обоих методах обработки угол, под которым хвостовик подается к фрезе, важен для хорошей посадки. Его необходимо установить так, чтобы не было зазоров в верхней или нижней части соединения закрепки/хвостовика.

Закругление выполняется в несколько этапов, и защита концов хвостовика очень важна. Операция часто выполняется с двумя концевыми гибочными блоками, рис. 23 и 24. Первый иногда имеет пластиковую вставку, встроенную в сталь в области, где блок будет маркировать золото. Изгиб в первом блоке — это не более чем излом в куске, образовавшийся от легкого удара.

Там, где блок соприкасается с хвостовиком, находится зона наибольшего давления, и при слишком сильном нажатии образуются следы. Оттиск второго блока имеет окончательную изогнутую форму и полностью изготовлен из стали. Изгиб от первого блока распределяет изгибающее давление по большей площади поверхности, предотвращая выдалбливание. После загиба концов кольца полностью закругляются, рис. 25. Последующая доводка до конечного продукта показана на рис. 26 и 27. Заключительные замечания

Изгиб от первого блока распределяет изгибающее давление по большей площади поверхности, предотвращая выдалбливание. После загиба концов кольца полностью закругляются, рис. 25. Последующая доводка до конечного продукта показана на рис. 26 и 27. Заключительные замечания

Отсутствие пористости, возникающей при литье, и превосходное качество поверхности, передаваемое инструментальной оснасткой, сделали тиснение золотом в штампах первоклассным методом производства. Использование холодной ковки может быть применено ко многим типам фурнитуры всех цветов и каратов. При надлежащем отжиге и осторожности, чтобы избежать переутомления, даже самые стойкие сплавы никеля и белого золота могут быть успешно подвергнуты холодной ковке.

Фред Клотц – © World Gold Council, 2001

Директор отдела исследований Hoover & Strong, Ричмонд, Вирджиния, США

Все права защищены на международном уровне. Авторское право © Всемирный совет по золоту. Пользователи имеют разрешение загружать информацию и делиться ею до тех пор, пока не будут получены деньги.

Края срезов всех используемых деталей нужно зачистить наждаком, чтобы избавиться от заусениц;

Края срезов всех используемых деталей нужно зачистить наждаком, чтобы избавиться от заусениц;

Обод штурвала оснащается цепью;

Обод штурвала оснащается цепью; Основными элементами являются легкосплавные диски, которые крепятся к металлической конструкции высокопрочными болтами.

Основными элементами являются легкосплавные диски, которые крепятся к металлической конструкции высокопрочными болтами.

С их помощью кузнец сможет изменять радиус металлических изделий, затягивая болты.

С их помощью кузнец сможет изменять радиус металлических изделий, затягивая болты.