Какие Заточные станки для ножей: виды, советы по выбору, изготовление своими руками- Обзор +Видео

Заточка ножей – процесс, с которым способны справиться даже нежные женские руки. Ведь в наше время существует множество приспособлений, облегчающих эту задачу. Керамические ножи, к примеру, не требуют затачивания, что очень удобно, а ножи из стали требуют периодической заточки, поскольку материал тупится. Для придания остроты ножам, можно воспользоваться брусками с абразивным покрытием или заточным станком для ножей.

Последний метод требует соблюдения рекомендаций специалистов, тогда и результат вас непременно порадует.

Инструменты для заточки ножей

- Брусок точильный.

- Напильники со специальной насечкой.

- Приспособления для наточки.

- Станки для заточки ножей.

Примечание.

Заточка ножей по старинке, конечно, хороший и действенный способ, но точно настроенный станок для бытового использования дает более качественный результат с нужным углом формирования кромки лезвия.

Правила заточки ножей

Специалисты рекомендуют соблюдать ряд правил, для того, чтобы получить качественную заточку ножей в домашних условиях, что в свою очередь позволит сократить количество заточек лезвия.

Если вы сторонник использования бруска с абразивным напылением, начинайте работу с самой острой части лезвия, и заканчивайте более тупой, а именно той, которая мало задействована в процессе нарезки продуктов. Зачастую процесс начинают с середины, двигаясь к острию лезвия с небольшим поворотом. Форма ножа и его толщина влияет на угол заточки лезвия. Заточной станок для кухонных ножей выполняет точение под углом 25°, лезвие наклоняют над бруском на 12 — 13°.

Тип заточного станка для ножей рейсмуса и материал, из которого он изготовлен, также влияет на качество проведения работы.

На различных интернет ресурсах, вы можете найти специальные видео ролики, в которых наглядно показан процесс заточки лезвия ножа.

Примечание.

Производство ножей происходит в основном из легированной и углеродистой стали.

Каленую сталь нужно точить бруском с абразивом, нержавейку – напильником трехгранным. Это связано с тем, что относительно мягкие металлы, в процесс заточки забывают поверхность бруска с абразивом. Кованое лезвие довольно гибкое, поэтому его желательно закреплять и точить бруском движениями вскользь. Частое применение абразивных брусков, способствует образованию жирной пленки на поверхности, которую нужно затирать обдиркой.

Раньше, станки заточные настольные для ножей делали из брусков клиновидной формы и дуба мореного. Бруски располагали с обеих сторон деревянного клинка, таким образом, чтобы кромка режущая была свободной. Конструкцию перетягивали веревкой и при помощи точильного камня затачивали лезвия до предельной остроты, получая при этом, отличный угол заточки.

Затачивание ножей, которые используются в рубанках, выполняется следующим образом: на стекло большой толщины, накладывают наждачную шкурку с мелкой фракцией, скошенной частью кромки режущей на абразив и точится движениями по кругу.

Заточка ножей в домашних условиях

Для этой цели потребуется взять брусок из твердых пород дерева, поверхность которого формируют методом заточки под определенным углом, необходимым для формирования кромки лезвия. Это дает возможность держать угол обрабатываемой кромки. Для удобства работы по заточке лезвия, зафиксируйте клинок в плоскости бруска при помощи саморезов.

Заточный станок для ножей фуганка изготовьте инструмент своими руками, это даст возможность сделать процесс более легким, а качество работы намного выше. Главное соблюдать правила и нюансы в работе, и проблем не возникнет.

Заточный станок для ножей своими руками создан для облегчения работы с металлическими изделиями. Домашний инструмент можно наточить своими руками при помощи подручных средств, а на производстве без станка не обойтись. Там и объемы больше, и инструментарий посерьезней.

Домашний инструмент можно наточить своими руками при помощи подручных средств, а на производстве без станка не обойтись. Там и объемы больше, и инструментарий посерьезней.

Профессиональные заточные станки для ножей

Самыми острым инструментом считается обвальный или разделочный нож

Таким пользуются мясники для разделки туш животных, и срезания шкур. При такой интенсивной работе лезвие инструмента тупится чрезвычайно быстро. Если объем работы не слишком большой, заточку можно производить на обычном станке, который оснащен контролем над углом кромки лезвия. Заточные станки для ножей в мясоперерабатывающей промышленности используют в основном KNECHT USK 160. Такие станки универсальны, поэтому затачивать на них можно абсолютно любые ножи.

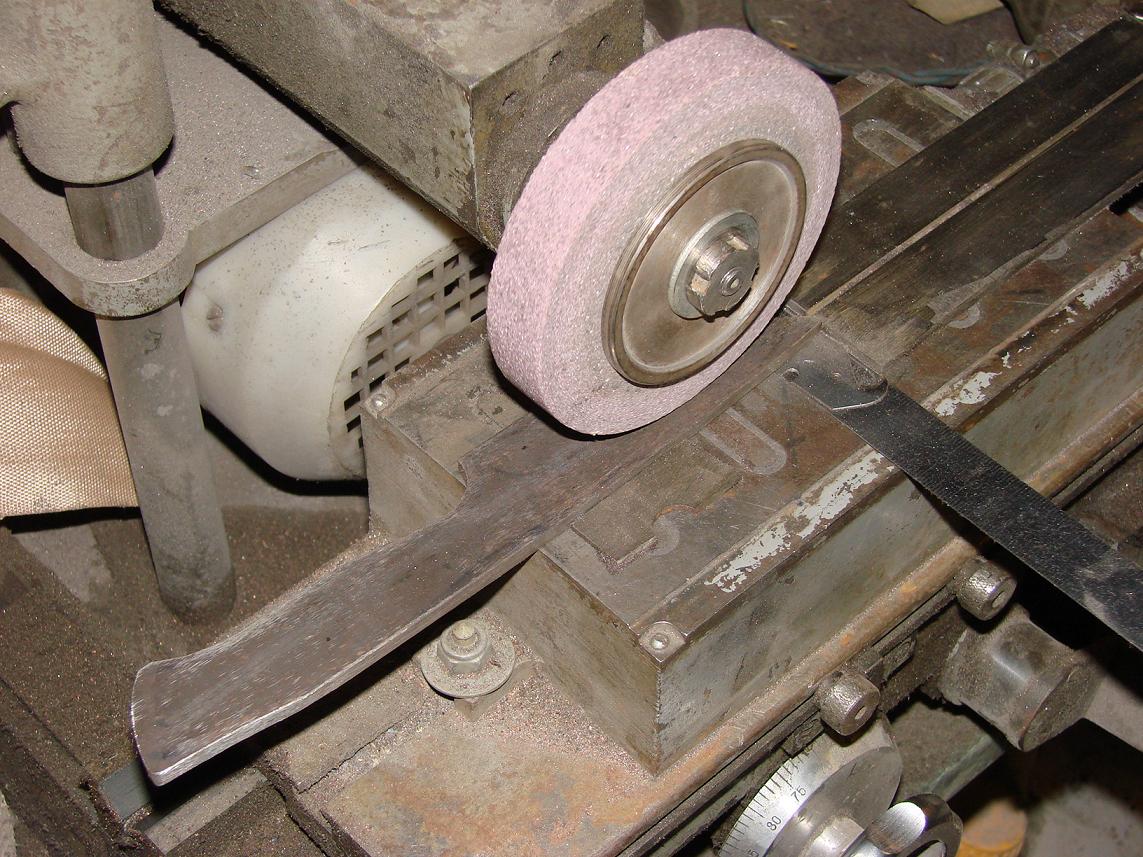

На предприятиях занимающихся деревообработкой и в столярных цехах, устанавливают оборудование, которое может справляться с большими объёмами работ. Здесь используется инструмент, имеющий фуганки с длинными лезвиями, а также строгальные станки. Заточка металла происходит на оборудовании с механическим приводом, который подает инструмент на заточку.

При попытке заточки инструмента самостоятельно при помощи точильной чаши

…без использования фиксации и направляющих, то на лезвии сформируются зоны с разнообразным углом отточки. Обрабатывая некачественно заточенным инструментом дерево, вы получите неровный срез и волнистую поверхность. Заточной станок для плоских ножей имеет простую вертикальную конструкцию, Диски точат на станках с разделителем и вращающимся столом.

Универсальный заточной станок для ножей

Данный вид оборудования наилучшим способом подходит для предприятий, который выполняют за день большие объемы работ. Вручную возиться з металлом никто не станет, поскольку это тяжелый труд. Настольный станок ВЗ-319 оборудован жесткой станиной и точно подогнанными механическим приводом. Поэтому, справляется с заточкой инструмента любого типа – рубанки, фрезы, ножи и прочее.

Настольный станок ВЗ-319 оборудован жесткой станиной и точно подогнанными механическим приводом. Поэтому, справляется с заточкой инструмента любого типа – рубанки, фрезы, ножи и прочее.

Для бытового использования подойдет модель Тормек Т7. Комплектация у данного агрегата большая, в наличии есть множество насадок и дополнительных элементов для заточки кухонных ножей, ножниц и прочих инструментов.

Изготовление заточного станка для ножей своими руками

Сделать заточной станок для ножей для бытового использования довольно просто, для этого вам понадобится отрезок ламината, фанеры или ДСП, деревянная рейка, наждачка, болты с барашками. Первым делом нужно изготовить держатель ножа, для этой цели отрежьте кусок материала. Во избежание цепляния бруска за держатель, нужно провести зачистку края под определенным углом при помощи наждака. На вертикальной стойке сделайте разметку и отрежьте верх, это послужит основой для бруска. Угол устанавливается вдвое меньше, необходимого для заточки лезвия.

Во избежание цепляния бруска за держатель, нужно провести зачистку края под определенным углом при помощи наждака. На вертикальной стойке сделайте разметку и отрежьте верх, это послужит основой для бруска. Угол устанавливается вдвое меньше, необходимого для заточки лезвия.

Для бытовых ножей угол составляет 10 — 15°. Для облегчения работы по сооружению станка для заточки ножей, сделайте чертеж, так вам будет намного проще. Возьмите во внимание тот факт, что на высоту влияет поперечная основа. На конечном этапе, все элементы нужно обрезать и зашкурить. Затем, необходимо сделать дырки для болтов в пластине, которые будут фиксировать лезвие. Делая разметку, определяйте расстояние дырок от края основы. Это позволит затачивать лезвия разной толщины.

На следующем этапе, пластину нужно закрепить с использованием болтов. Стойки вертикального положения фиксируют при помощи шурупов. Важно помнить о том, что сила давления на низ малая, поэтому для фиксации элементов можно применить термический клей. Горизонтальную перекладину крепят аналогично.

Горизонтальную перекладину крепят аналогично.

Для изготовления бруска нужно отрезать рейку определенной длины. На одном краю крепят наждачку с достаточной фракцией абразивных частиц. Для того, чтобы добиться лучшего результат в работе, можно сделать больше брусков с разным абразивом. Хорошим диапазоном зернистости считается Р600 – Р2000.

Примечание.

Для того, чтобы защитить руки от травм при заточке инструмента, прикрутите на верху рейки рукоятку. Таким образом, вы получите станок для домашнего использования с хорошими функциональными качествами.

В процессе работы по заточке ножей, устройство получает опору на столе, что в свою очередь облегчает работу с ним.

Станок для заточки ножей своими руками

Содержание статьи:

Зачастую для заточки ножей в домашних условиях используют обычные абразивные бруски. Но для их применения необходима особая практика, так как при неправильном угле для заточки результат будет плачевным. Лезвие не будет иметь должной остроты, что потребует дополнительной обработки.

Лезвие не будет иметь должной остроты, что потребует дополнительной обработки.

Правила заточки ножей

Схема расположения бруска относительно лезвия

Прежде чем приступить к изготовлению самодельного устройства для заточки ножей необходимо ознакомиться с рекомендациями специалистов. На первом этапе необходимо определить угол между рабочей частью лезвия и бруском. Это можно сделать индивидуально для каждой модели.

Нож должен располагаться строго перпендикулярно направлению бруска. Угол при этом может быть равен половине заточки. Это связано с тем, что во время обработки на поверхности лезвия формируются канавки. Они появляются из-за воздействия абразивных компонентов. При минимальной зернистости инструментов они будут незначительными. Но при этом также будет небольшая степень воздействия на нож.

Кроме этого фактора при заточке ножа своими руками следует учитывать:

- средний угол заточки равен 20-25 град;

- обработка выполняется с начала лезвия;

- для контроля угла заточки можно закрасить часть лезвия маркером.

Таким образом можно контролировать фактическую область воздействия.

Таким образом можно контролировать фактическую область воздействия.

Следует помнить, что деформация по всей длине рабочего лезвия будет неоднородной. Поэтому при выполнении заточки своими руками «точкой отчета» должна быть самая тупая часть ножа.

Образующиеся канавки из-за воздействия бруска должны быть строго перпендикулярны линии ножа. Это является основным условием правильной заточки.

Выбор брусков для заточки ножей

Бруски для заточки ножей

Основным компонентом самодельного станка для заточки будет брусок. Это абразивный материал, который при воздействии на лезвие истончает его, увеличивая остроту. Поэтому перед выбором конструкции следует правильно подобрать бруски.

Главным показателем бруска является зернистость, но также следует учитывать и размеры. В идеале длина инструмента должна быть не меньше длина ножа. Это обеспечит равномерную обработку, уменьшит вероятность появления дефектов.

Для заточки ножей своими руками потребуются следующие типы брусков:

- высокой зернистости.

С их помощью происходит первичная обработка, исправляется форма лезвия;

С их помощью происходит первичная обработка, исправляется форма лезвия; - средней зернистости. Они предназначены для удаления канавок, сформировавшихся во время выполнения первой операции;

- оселок или кожаный ремень, натертый пастой ГОМ. Этот этап называется полировкой или окончательной доводкой лезвия.

Главной задачей составления схемы конструкции является правильное расположение брусков. Поэтому рассмотрим несколько вариантов их фиксации относительно лезвия ножа.

Для заточки обыкновенных кухонных ножей будет достаточно два типа брусков — с высокой и средней зернистостью. Дополнительно к ним потребуется оселок.

Простой вариант станка

Простой станок для заточки ножей

Самый простой вариант конструкции станка представляет собой две пары деревянных реек, соединенных между собой с помощью регулируемых винтов. Между этими компонентами крепится брусок.

Главным условием при изготовлении этой конструкции является устойчивость. Во время работы она не должна менять свое местоположение на рабочем столе. Для лучшей фиксации бруска рекомендуется предусмотреть опорные планки, расположенные между деревянными компонентами.

Во время работы она не должна менять свое местоположение на рабочем столе. Для лучшей фиксации бруска рекомендуется предусмотреть опорные планки, расположенные между деревянными компонентами.

Несмотря на простоту изготовления своими руками, этот станок имеет ряд недостатков:

- лезвие выставляется вручную относительно камня. При длительной работе не всегда можно контролировать угол заточки;

- потребуется дополнительный узел фиксации. Так как конструкция должна быть устойчива — ее исследует жестко закрепить на рабочем столе;

- в процессе работы стяжки могут ослабнуть, тем самым изменить расположение бруска.

Основным преимуществом этой схемы является простота изготовления. Конструкция подойдет для заточки кухонных ножей в домашних условиях. В качестве дополнительных компонентов потребуется оселок.

Толщина деревянных реек может быть различна. Фактически для самостоятельного изготовления подобной конструкции можно использовать любые подручные материалы.

Ручной станок для заточки с регулировкой бруска

Заточной станок с возможностью регулировки положения бруска

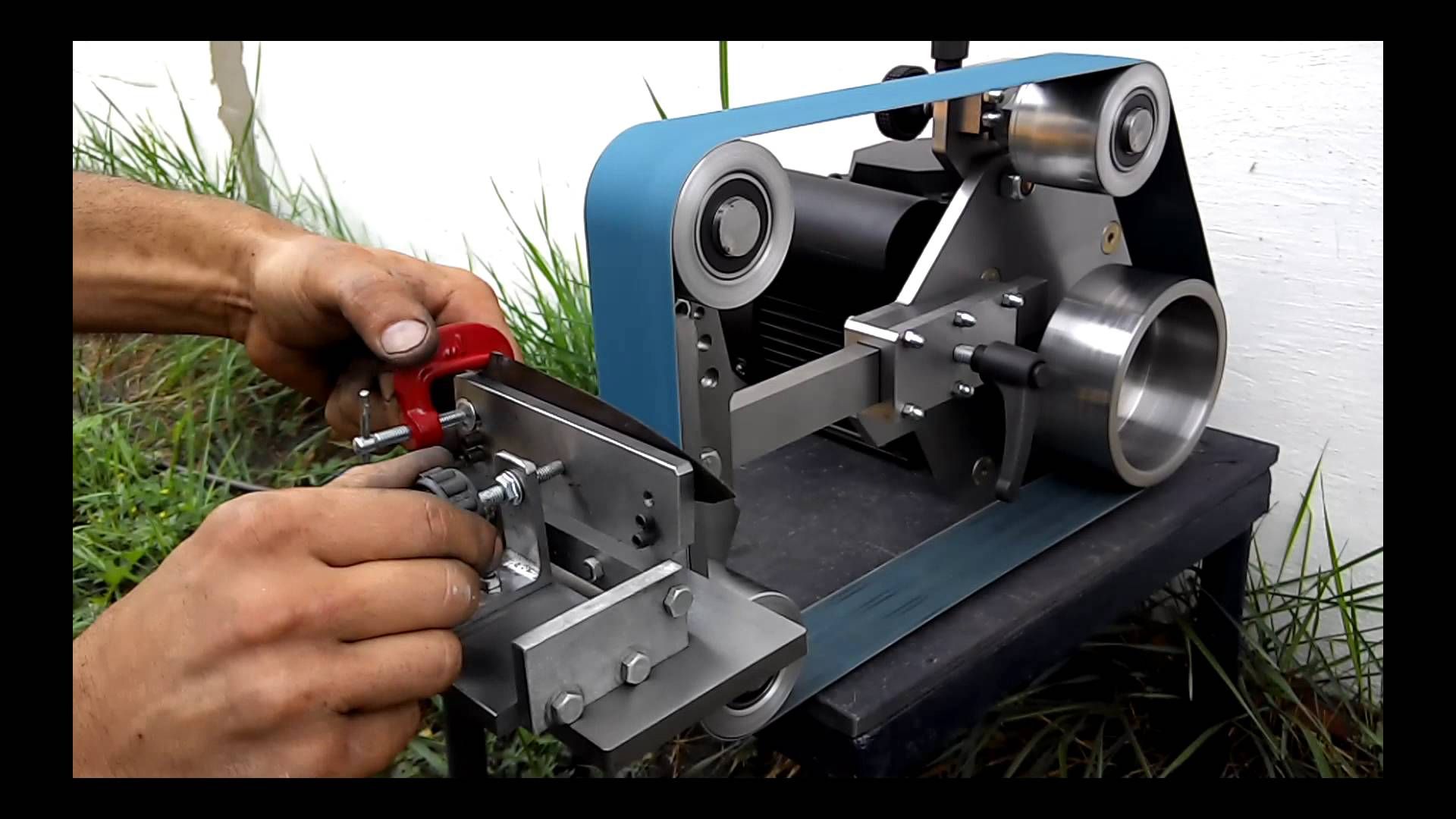

Для достижения лучшего результата в качестве основы рекомендуется взять чертежи заводских моделей инструмента. Их отличие от вышеописанной инструкции заключается в жесткой фиксации ножа, но при этом потребуются большие усилия для изготовления.

Конструкция состоит из опорного стола, на котором крепится лезвие ножа. В вертикальном положении устанавливается винтовая стойка. На нее крепится планка с прорезью. Точильный камень монтируется на направляющем стержне. Угол заточки изменяется путем смещения планки с прорезью по винтовой стойке.

Особенности эксплуатации станка подобного типа:

- угол заточки выставляется с высокой точностью. Его изменение зависит от шага резьбы стойки;

- вместо бруска можно использовать наждачную бумагу. Для этого из оргстекла изготавливается основа. Вдоль нее делается отверстие для установки на направляющий стержень.

Наждачная бумага приклеивается к поверхности оргстекла;

Наждачная бумага приклеивается к поверхности оргстекла; - опорное основание лучше всего сделать широким. Это даст возможность закрепить его с помощью струбцин на любой столешнице.

Основная проблема эксплуатации этой конструкции заключается в долгой регулировке угла заточки. Это может отразиться на скорости выполнения работы если происходит обработка несколько типов ножей. Под каждый из них нужна долгая настройка станка.

Для увеличения качества можно использовать воду или масло. Они наносятся на абразивную поверхность, тем самым уменьшая влияние отколовшихся частиц бруска на лезвие.

Заточной станок с регулировкой положения ножа

Альтернативный вариант станка для заточки ножей

Альтернативным вариантом изготовления станка является изменение положения ножа относительно камня. В целом конструкция во многом схожа с вышеописанной, но значительно проще для изготовления.

На основании устанавливается подвижный блок крепления для штыря с камнем. На этой же плоскости монтируются два фиксатора. Один из них будет упорный, а второй — регулируемый. Изменяя расстояния между фиксаторами можно регулировать угол заточки.

На этой же плоскости монтируются два фиксатора. Один из них будет упорный, а второй — регулируемый. Изменяя расстояния между фиксаторами можно регулировать угол заточки.

Основным недостатком этой конструкции является износ бруска в одном месте. Для решения этой проблемы рекомендуется сделать длинный штырь для регулирования положения кромки относительно лезвия.

Помимо вышеописанных схем существует масса заточных станков, которые можно сделать своими руками. При выборе оптимальной модели следует исходить из фактического наличия подручных материалов. Также рекомендуется провести анализ заводских станков. Нередко именно они являются основой для изготовления уникальной конструкции.

Для ознакомления с особенностями изготовления рекомендуется просмотреть тематический видеоматериал, в котором подробно описывается станок для заточки ножей своими руками:

Станок для заточки ножей своими руками: чертежи

Затупленные ножи в хозяйстве могут стать не только поводом для плохого настроения хозяйки, но и причиной несчастных случаев. В хозяйственных магазинах имеется ассортимент инструментов, предназначенных для заточки ножей, но не все они устраивают покупателей. Как вариант, можно сделать станок для заточки ножей самостоятельно, чертежи для его изготовления не представляют ничего сложного для человека, который умеет мастерить.

В хозяйственных магазинах имеется ассортимент инструментов, предназначенных для заточки ножей, но не все они устраивают покупателей. Как вариант, можно сделать станок для заточки ножей самостоятельно, чертежи для его изготовления не представляют ничего сложного для человека, который умеет мастерить.

Виды камней для обработки лезвий

Перед тем как начинать делать станок для заточки ножей своими руками нужно ознакомиться с информацией о его составляющих. Точильные, или они могут еще называться – абразивные камни являются одним из решающих факторов достижения отличного результата, но не менее важную роль играет навык мастера.

Разновидности точильных камней

Так что для получения идеальной заточки придется немало потренироваться.

Существуют следующие виды камней подходящих для заточки режущих поверхностей:

- Инструменты, для работы с которыми необходима вода. Преимуществом этого вида точильного бруска заключается в экономии материала – поверхность инструмента менее подвержена износу.

- Масляные камни – по своей структуре аналогичны водным камням, но имеют маслянистую поверхность.

- Натуральные камни – изготавливаются из природного материала. Перед изготовлением инструмента такой камень подергается промышленной обработке.

- Искусственные камни – при их изготовлении применяются искусственные материалы. Считается, что инструмент из ненатуральных компонентов по своим качествам уступает природным материалам, но при этом они довольно дешевые.

При желании можно изготовить самодельный абразивный брусок. Для этого необходимо взять плоское оргстекло толщиной 5 мм прямоугольной формы и при помощи двухстороннего скотча наклеить на него наждачную бумагу. Этот самый простой способ изготовления точилки для ножей, он удобен тем, что при износе наждачной бумаги ее легко заменить.

Почему так важен угол заточки?

Угол между гранями лезвия называется углом заточки. Точное соблюдение заданного угла является основным требованием при обработке режущей поверхности абразивным инструментом, и именно его величина влияет на остроту лезвия.

При помощи простого маркера можно контролировать угол обточки, достаточно закрасить им затачиваемую область. Равномерное стирание краски свидетельствует о хорошем качестве обработки лезвия.

Необходимые условия для точильного станка

Для того чтобы сделать заточной станок для ножей своими руками необходимо тщательно спланировать этапы работы и составить чертежи. Если у мастера есть опыт, то он может разработать их самостоятельно или воспользоваться уже готовыми чертежами, которые предлагаются в специальной литературе.

Для идеальной обработки режущей поверхности станок должен обеспечивать выполнение следующих требований:

- надежная и в то же время не слишком жесткая фиксация ножа в тисках;

- соблюдение величины угла, в процессе заточки угол должен быть постоянным;

- конструкция станка должна предусматривать возможность изменения угла заточки.

О том, как сделать самостоятельно устройства для правки лезвий, которые нисколько не уступают покупным механизмам можно прочитать ниже.

Точилка для ножей своими руками

Самый доступный вариант точильного приспособления

Делаем самый быстрый вариант устройства. Для этого необходимо приготовить 2 пары деревянных уголков, абразивный брусок и транспортир для верного определения угла заточки. Размеры брусков должны быть одинаковыми. Деревянные уголки скрепляются между собой при помощи регулируемых винтов, а между ними надежно фиксируется затачивающий брусок под необходимым углом.

Несмотря на легкость изготовления, такие станки имеет ряд недостатков, к ним относятся:

- угол обработки приходится выдерживать вручную – что не очень удобно при длительном процессе обработки;

- необходимость жесткой фиксации устройства на рабочей поверхности для его устойчивости;

- затачивая нужно постоянно контролировать натяжение стяжек, чтобы брусок не менял свое положение.

Но следует отметить, что такие простые самоделки вполне подходят для обработки домашних кухонных ножей и не требуют больших финансовых вложений при изготовлении.

Ручной точильный станок с регулируемым бруском

Этот станок представляет собой конструкцию более сложную, но она гораздо удобнее в использовании. Основой для его создания послужила модель станка, носящего название – точилка Лански.

Точилка Лански

Преимуществом подобных моделей является надежная фиксация лезвия ножа.

Устройство представляет собой опорный стол, на котором закрепляется нож. На противоположном конце стола вертикально закреплена винтовая стойка с планкой. В эту планку вставляется направляющий стержень, на котором монтируется абразивный брусок. Методом передвижения планки по винтовому стержню можно изменить величину угла обработки металла.

К преимуществам станков с подобной конструкцией можно отнести:

- высокая точность обработки;

- возможность замены бруска наждачной бумагой, наклеенной на оргстекло;

- широкое опорное основание позволяет закрепить станок при помощи струбцин на любом столе.

При эксплуатации станка трудность заключается только в продолжительной настройке положения точильного бруска.

Если планируется обработка разных типов лезвий, то придется каждый раз перенастраивать прибор.

Возможность регулировки положения ножа

Альтернативой станку с подвижным точильным камнем является устройство, где возможно регулировать положение ножа относительно бруска. В основном его конструкция аналогична станку с регулируемым бруском, немного проще в изготовлении.

На плоскости основания монтируется подвижный блок для крепления стержня с бруском. На ней же устанавливаются фиксаторы, один регулируемый, второй упорный. С помощью регулируемого фиксатора возможно регулирование угла заточки.

Единственный недостаток этой модели – появление износа бруска в одном определенном месте. Устранить этот недостаток можно, установив длинный штырь для регуляции кромки относительно обрабатываемой поверхности.

У каждого вышеописанного варианта имеются свои достоинства и недостатки. Делая свой выбор в пользу той или иной модели необходимо ориентироваться на уровень навыков и величину потребностей в эксплуатации станка.

Видео: Изготовление станка для заточки ножей

Станок для заточки ножей своими руками

Как сделать в домашних условиях станок для заточки ножей своими руками и какие материалы/инструменты помогут в этом деле?

Ножи в быту должны быть всегда достаточно острыми для комфортного выполнения своих функций. При приготовлении пищи и резке продуктов они постоянно затупляются, в следствие чего, нуждаются в заточке.

Для выполнения этой работы было придумано множество различных станков и приспособлений, начиная от обычного точильного бруска до сложных электрических точильных станков. Использование простого бруса достаточно неудобное и занимает длительный период времени. Существуют ручные станки для выполнения данной работы.

Ручные приспособления для заточки ножей

Точильные станки американской компании Lansky, немного усовершенствовали обычную заточку брусом. С помощью такого прибора можно довольно точно регулировать угол работы с лезвием, от 17 до 30 градусов.

Прибор для заострения Lansky во время работы

Аналогичный станок для заточки ножей своими руками может сделать любой мастер из-за простоты его конструкции, как это продемонстрировано в представленном ниже видеоматериале.

Станки с фиксирующимися лезвиями

Данные приборы позволяют намного быстрее наточить нож, поскольку позволяют прикладывать больше усилий. Более того, КПД из-за наличия жесткого упора в виде стола также поднимается в несколько раз.

Станок для заточки ножей SpitJack

Как можно увидеть на рисунке, в станках данного типа заостряющий брус движется вдоль неподвижного лезвия под установленным углом. Угол заточки регулируется с помощью изменения высоты крепления бруска. Среди отечественных аналогов таких станков можно упомянуть станок производства компании “Ермак”.

Его главным отличием может считаться более точная регулировка рабочего угла, которая выставляется колесиком ходового вала сверху. В остальном же можно выделить фиксацию обуха клинка во время заточки и привлекательный дизайн.

Приспособление для заточки Ермак

Станки с неподвижными заостряющими поверхностями

В устройствах такого типа не существует возможности самому регулировать угол заточки. Чаще всего на таком приборе уже установлено несколько различных углов для работы. Применяя такие станки необходимо просто проводить лезвием по заостряющему углублению.

Данное углубление состоит из двух плоскостей, одной или двумя из которых выступает заостряющий брус. Так что для того, чтобы подточить кухонный прибор достаточно просто несколько раз провести ножом по заостряющей поверхности.

Механическая точилка Chief’s Choice

Электрические устройства для точки ножей

Можно также упомянуть о профессиональных приборах, которые используются большинством шеф-поваров, и требую всего лишь несколько секунд для того, чтобы нож стал снова максимально острым. Эти устройства обладают электродвигателем, который вращает точильные полотна.

Такие полотна зачастую делаются с алмазных абразивов, а мощность двигателя не превышает 100-150 кВт. Хотя, конечно, есть и более мощные станки для заострения лезвий, которые используются на производстве.

Делаем приспособление для заточки своими руками

Чтобы сделать станок для заточки ножей своими руками, понадобится: кусок ламината, деревянная рейка, наждачная бумага, и два бота с барашками. Вместо ламината можно использовать ДСП или фанеру.

Для изготовления держателя ножа необходимо отрезать часть ламината. Чтобы брусок при заточке не задевал держатель, нужно счистить его край под углом, с помощью наждака.

- Размечаем и отрезаем верхнюю часть вертикальной стойки, на которую будет опираться брусок при заточке. Угол выбираем вдвое меньше того, с которым будет точиться нож, в нашем случае он составляет 30°. Для кухонных приборов лучше использовать 10–15°. Всего понадобятся 2 такие детали.

- Чтобы правильно рассчитать длину основания и высоту стоек, нужно примерно составить конструкцию и выполнить разметку. При этом стоит учитывать, что на высоту повлияет дальнейшая установка поперечной опоры. После этого обрезаем все детали, и зачищаем их края.

- Теперь намечаем и сверлим одновременно отверстия в основании, и прижимной пластине, для болтов, фиксирующих лезвие ножа. При разметке важно выдержать расстояние отверстий от края основания. Это необходимо для обеспечения универсальности установки, поскольку ножи имеют различную ширину лезвия. Крепим прижимную пластину болтами.

- Вертикальные стойки можно закрепить шурупами, но учитывая, что нагрузка на них небольшая, лучше воспользоваться термоклеем. Таким же способом крепим горизонтальную перекладину. На этом этапе точилка уже готова, остаётся лишь сделать брусок.

- Для изготовления бруска отрезаем рейку подходящей длины. На один её край приклеиваем наждак с необходимым размером абразива, в нашем случае это Р1200. Для улучшения результата можно изготовить несколько брусков, с различной зернистостью. Более оптимальным считается диапазон Р600 – Р2000. Для защиты рук от порезов, целесообразно прикрутить рукоятку на верхней стороне рейки.

- В итоге получаем функциональный и практичный станок для затачивания кухонных ножей. При работе он упирается болтами в край стола, что повышает комфорт использования.

Видео: как сделать точилку для ножей из куска ламината?

Republished by Blog Post Promoter

Приспособления для заточки ножей своими руками: чертежи, видео

Срок службы любого ножа напрямую зависит от методов его эксплуатации и процедуры заточки лезвия. Приспособления для заточки ножей столь разнообразны, что позволяют современному человеку не прибегать к работе специалистов, а выполнить всю работу самостоятельно на дому. Для затачивания ножей можно воспользоваться как специальным приспособлением промышленного производства, так и любым приспособлением, изготовленным собственными руками. Важно знать, что простые элементы для заострения ножей (например, оселок), которые есть под рукой, могут сослужить недобрую службу и острота изделия не только не вернётся, но и постепенно изделие совсем придёт в негодность. При этом любое самодельное приспособление для затачивания ножей может базироваться на применении именно этих простейших заточных приспособлений. Подробную информацию о том, как сделать заточное приспособление своими руками, можно найти ниже.

Приспособления для заточки ножейСамодельный ручной станок для заточки ножей, при условии выполнения всех требований при его создании, позволит упростить затачивание ножей и его исполнение будет не хуже профессионального. Правильное заострение включает в себя следующее правило: каждому типу режущего изделия присущ определённый угол затачивания кромки, который должен быть неизменным по всей длине лезвия (см. таблицу № 1). Заточное приспособление, которое будет изначально основано на этом принципе, подарит мастеру острую кромку ножа на долгое время.

| Тип режущего приспособления | Угол заточки |

| Бритвы, хирургические ножи | 10…15º |

| Кондитерские, хлебные и овощные ножи | 15…25º |

| Хозяйственные ножи различного назначения | 20…25º |

| Охотничьи, рыбацкие и туристические ножи | 25…30º |

| Режущий инструмент для твёрдых материалов (топоры, столярный инструмент) | 30…40º |

Таблица № 1. Угол заточки в параллели с типом режущего приспособления

Обработка кромок при заточке должна проходить равномерно. Для выполнения этого условия требуется соблюдать следующие правила:

- лезвие должно фиксироваться в тисках приспособления надёжно и качественно, не подвергая металл лезвия повреждению;

- перемещение оселка по оси кромки ножа должно быть равномерным и строго под определённым углом;

- точка касания лезвия должна быть неукоснительно перпендикулярна к продольной оси точильного приспособления;

- нажим на клинок ножа должен изменяться плавно в зависимости от изменения площади соприкосновения лезвия и точила.

Простое устройство для заточки ножей

Самое простое устройство для заострения ножей основано на использовании угловой рамы и оселка. Цена подобного примитивного устройства заводского производства достаточно высока, как высока цена и на сменные оселки, при этом сделать такое устройство для натачивания ножей в домашних условиях не составит мастеру ни малейшего труда. Понадобится следующий инвентарь:

- Деревянные бруски одинакового размера – 4 шт.

- Дрель (или любой другой инструмент для сверловки).

- Болты и гайки (примерно по 4 шт.).

- Оселок.

- Транспортир.

Для начала нужно изготовить пару деревянных уголков, располагая бруски друг к другу строго под углом 90º (рис. 1). Получившиеся деревянные углы сомкнуть друг с другом параллельно как единое целое и просверлить насквозь отверстия по диаметру болтов. В отверстия вставить болты, и углы немного притянуть друг к другу гайками.

Простейшее приспособление для заточки ножей

Смысл этого изобретения в том, чтобы можно было произвести заточку просто держа нож вертикально по отношению к расположенному под заданным углом точильной поверхности.

Самое важное – правильно закрепить оселок между деревянными углами приспособления. Для этого, пользуясь транспортиром, нужно выставить нужный угол наклона оселка и туго затянуть болты для чёткой фиксации позиции оселка.

При некоторой доработке приспособления можно зафиксировать и позицию ножа относительно заточного камня. Существенным недостатком подобного станка для ручной заточки выступает невозможность плавной регулировки угла наклона точильного камня.

Устройство для заточки из монтажных уголков

Схема и чертежи самодельной точилки для ножей из монтажных уголков, основанной на приспособлении Лански, наглядно показаны ниже.

Схема самодельной точилки из монтажных уголков

Для сборки этого приспособления понадобятся:

- Металлические уголки 90*90 мм с толщиной стенки 6 мм.

- Шпилька с резьбой М6 и длиной 160 мм.

- Тонкий стержень (электрод, спица и т.д.).

- Оселок.

- 2 прямоугольных куска металла (губки для зажима оселка).

- Плоскогубцы.

- Ножовка по металлу.

- Напильник (или любой другой инструмент для обработки острых углов).

- Набор метизов (гайки и болты).

- Чертеж зажимных губок приспособления типа Лански

- Чертеж зажимных губок приспособления типа Лански

В металлических уголках следует выполнить отверстия и нарезать в них резьбу согласно чертежам. Затем сточить скосы на губках, которыми определена фиксация лезвия ножа, чтобы предупредить появление помехи движению точильного камня. Все острые углы и края будущего приспособления для заточки необходимо обработать напильником.

Схема готового приспособления для заточки из монтажных уголков

В обеих металлических губках, предназначенных для фиксации оселка, нужно просверлить отверстия и нарезать резьбу под соединительный болт. Оселок зафиксировать. Тонкую гладкую спицу, предварительно согнутую под углом 90 º, необходимо вставить и закрепить в отверстии одной из губок. В дальнейшем, при помощи этого фиксатора в виде спицы, будет задаваться определённый угол наклона оселка. Подобное приспособление для заострения ножей характеризуется обширным охватом угла заточки, что, бесспорно, заинтересует большинство мастеров.

Станки с фиксирующимися лезвиями

Станки для затачивания ножей с фиксирующимися лезвиями привлекут к себе внимание тех людей, которые хотят наточить нож не только качественно, но и быстро. Конструкция, жёстко фиксирующая лезвие ножа относительно движущегося под установленным углом точильного камня, позволяет точно выставить угол наклона.

Для создания подобного самодельного станка своими руками понадобятся:

- Основание — прямоугольная деревянная пластина с размерами 440*92 мм и толщиной 18 мм.

- Деревянная плашка 92*45*45 мм (для фиксирования вертикальной резьбовой шпильки).

- Деревянный брусок 245*92 мм и толщиной 18 мм (пластина, к которой будет крепиться нож).

- Железная пластина 200*65 мм и толщиной металла 4 мм.

- Рояльная петля, длиной 92 мм.

- Шпилька М8 длиной 325 мм.

- Гайки и болты с резьбой М8.

- Сверло 6,5 мм.

- Метчик М8.

- Саморезы 50 мм, 4 шт.

Плашку, предназначенную для фиксирования вертикальной резьбовой шпильки, необходимо просверлить насквозь сверлом 6,5 мм. Отверстие должно располагаться на расстоянии 15 мм от края плашки, примерно по центру.

Схема расположения отверстия в деревянной плашке

Далее в получившемся отверстии требуется нарезать резьбу под шпильку М8. Подготовленную таким образом деревянную плашку, необходимо прикрутить к основанию на расстоянии 265 мм от края при помощи обычных саморезов длиной 50 мм, вкрученных с обратной стороны основания.

- Определение места крепления бруска

- Схема расположения саморезов

После того, как брусок и основание будут надёжно скреплены, предстоит вставить шпильку М8 в отверстие в бруске. Шпилька должна проходить по всему сечению бруска и основания; таким образом риск изменения её положения сводится к минимуму. Шпильку у основания бруска нужно жёстко зафиксировать гайкой М8, слегка утопив её при закручивании в древесине бруска.

Вторая часть работы заключена в сборе зажимающего устройства для фиксации положения ножа. Для этого к бруску из дерева 245*92 мм тремя саморезами крепится рояльная петля с торца деревянной пластины, при помощи которой она будет крепиться к основанию приспособления.

Крепление фиксирующего бруска к основанию при помощи рояльной петли

После закрепления деревянной части удерживающего устройства, можно приступить к прикреплению железной пластины. В центе пластины 200*65 мм нужно просверлить продолговатый паз, длиной 90 мм и шириной около 1 см. Паз должен располагаться от края зажимной пластины на расстоянии 60 мм. Дополнительно требуется просверлить отверстие на расстоянии 20 мм от противоположного края и нарезать в нём резьбу под болт М8. Затем нужно прикрепить при помощи этого болта зажимную пластину на подготовленное ранее деревянное основание. При помощи ещё одного болта и подходящей шайбы необходимо зафиксировать зажимную пластину по центру вырезанного паза. Фиксация должна быть чёткой, но при этом аккуратной, чтобы не повредить поверхность клинка.

Прикрепление железной зажимной пластины

Самая сложная часть сборки этого приспособления заключается в подготовке регулирующего устройства, которое будет задавать угол заточки ножа. Для этого понадобится:

- металлический квадратный профиль 40×40 мм;

- мебельная скоба, шириной 40 мм;

- пара заклёпок;

- брусок фанеры 42×25 и толщиной 18 мм;

- болт и гайка М5;

- пара гаек-барашков М8;

- оселок;

- стальной пруток диаметром 0,8 см и длиной 40 см.

На бруске фанеры необходимо просверлить пару отверстий: сквозное отверстие диаметром 8 мм по сечению 42×18 мм (расстояние от края по стороне 42 мм выставить на уровне 15 мм) и сквозное отверстие диаметром 5 мм по стороне с сечением 42×25 мм (расстояние от края 10 мм). Квадратную трубу следует разрезать пополам так, чтобы получилась «П»-образная скоба с шириной 40*15 мм и ушками по 20 мм. В ушках нужно просверлить 8-ми миллиметровые отверстия, в которые в дальнейшем будет вставлена шпилька М8. Соединить получившуюся скобу с мебельной петлёй при помощи заклёпок. К получившейся конструкции, при помощи второй части мебельной скобы, притянуть брусок фанеры болтом М5.

Расположение на спице направляющего механизма

Оселок соединить с направляющим штоком, в качестве которого выступает стальной стержень с сечением 8 мм. При соединении оселка и направляющего штока следует строго следить за тем, чтобы их осевые линии совпадали. При желании, для удобства пользования точилкой, к оселку с обратной стороны можно приспособить ручку-держатель. Осталось закрепить оселок в направляющем механизме, зафиксировать барашком и самодельное приспособление для заточки ножей готово.

Точилка в сборе

Станки с неподвижными заостряющими поверхностями

Станки с неподвижными заостряющимися поверхностями – это простая модификация приспособления для обработки хозяйственно-бытовых ножей. В подобном устройстве отсутствует возможность регулировки угла заточки, при этом можно заранее установить несколько различных углов для заточки разных типов ножей. Работа по заточке лезвий при помощи подобных станков не трудна, достаточно лишь водить лезвием по абразивным поверхностям в углублении.

Приспособление складывается из пары наклоненных друг к другу под определённым углом плоскостей, одна из которых является точильным камнем.

Электрические устройства для заточки ножей

Процедура создания электрического заточного станка проста: достаточно снабдить практически любое приспособление для заточки ножей и ножниц электроприводом. Подобный заточной станок позволяет быстро и качественно наточить изделие и при этом обеспечивает у кромки лезвия более качественную вогнутую полочку.

Механизм электроточила для натачивания ножей содержит в себе направляющую, которая размещена вдоль оси вращения точильного бруска, и при помощи которой прилаживается лезвие под заданным углом. Угол заточки выставлен и задаётся направляющей, а усилие прижима определяется мастером.

Особое внимание требуется уделить скорости затачивания, т.к. электропривод позволяет наточить изделие с большой скоростью, в результате чего поверхность ножа нагревается. Подобный поверхностный нагрев приводит к отпуску закалённой стали, вследствие чего нож может быстро потерять свою твёрдость и срок его службы заметно сократится. Для предупреждения отпуска стали, следует заточку на скоростном электроточиле выполнять в короткие промежутки времени и с достаточными перерывами, позволяющими ножу остыть.

Изготовление камней для заточки

Современному мастеру не составит труда изготовить камни для заточки своими руками. Для этого понадобится:

- деревянная плашка по размеру будущего точила;

- эпоксидная смола;

- картонный коробок по размеру бруска;

- абразив;

- защитные резиновые перчатки.

В качестве абразива можно использовать готовый порошок, либо можно подготовить абразив собственного производства, например, из старого бруска зелёного цвета ещё советского производства. Подобный брусок можно стереть в порошок и использовать его в дальнейшем в качестве абразива.

Приспособление для заточки ножей

Деревянную плашку требуется обработать с одной стороны наждачной бумагой и пилой сделать частые насечки. Эпоксидную смолу смешать с абразивной крошкой. Предварительно расположив брусок в склеенной по размеру бруска картонной коробочке, покрыть подготовленную поверхность деревянного бруска смесью эпоксидной смолы и абразива. После полного отверждения смолы брусок готов к использованию.

Другим вариантом изготовления камней для заточки своими руками является создание точильного бруска из небольших прямоугольных стеклянных пластин толщиной около 5 мм. При помощи двусторонней клейкой ленты на поверхность стеклянной пластины наклеивается наждачная бумага. Точильный брусок готов к работе.

Приспособление для заточки из деревянных брусков

Простым приспособлением для затачивания ножей является инструмент, состоящий из пары деревянных реек и пары брусков с абразивом, с одинаковыми геометрическими размерами.

Деревянные рейки стоит подвергнуть тщательной шлифовке абразивными шкурками. Затем, после нанесения вспомогательной разметки, зависящей от угла заточки ножа, сделать пропилы на глубину 15 мм. В получившиеся отверстия вставить наждачные бруски таким образом, чтобы каждый паз совпал, после чего закрепить их болтами. Для придания точильному устройству большей устойчивости, нижнюю часть поверхности можно проложить куском резины.

Виды приспособлений для затачивания режущего инструмента различны и каждый мастер сможет остановить свой выбор на том ручном станке, который будет удовлетворять в полной мере именно его потребности.

Станок для заточки ножей своими руками

Как сделать станок для заточки ножей

Есть две основные причины того, покупка заводской точилки не выход. Во-первых, приобретение недорогого сделанного в Китае устройства, в дальнейшей эксплуатации, не обеспечит изделию остроту должного качества.

Фирменные экземпляры могут стать решением данной проблемы, но существенный недостаток – стоимость. Нет возможности или просто желания выложить кругленькую сумму за приспособление, то можно изготовить станок для заточки ножей своими руками. Разрабатывать новые конструкции нет необходимости, создавать свое творение опираясь на уже существующие модели. Станок для заточки ножей делаем своими руками, разные виды с подробными инструкциями.

Имитируем модель точилки от фирмы Lansky

Данный станок представлена в виде двух металлических уголков, соединённых друг с другом. Угол заточки определяется тем, в какое отверстие будет вставлена спица, на конце которой находится насадка.

Из вариантов, рассматриваемых, этот является наименее удобным в эксплуатации, но не легким в плане изготовления. Усовершенствуем устройство, попытаемся сделать приспособление для заточки ножей с боле широким диапазоном градусов угла прижима.

Берем обычные металлические пластины,

размеры которых равны 4х11 см. Или больше, все равно во время работы детали будут подпиливаться и подгоняться до нужных параметров.

При помощи болгарки убираются острые углы на концах деталей (стороны, исполняющие роль зажимов). Используя напильник, стачиваем края зажимов, должен получиться плавный скос от середины основания к краям пластин.

Согласно чертежу делаем разметку под будущие отверстия. Просверливаем их и нарезаем резьбу. Все острые края и углы на пластинах закругляем напильником (не только ради благородности внешнего вида, но и ради комфортного использования, чтобы ничего не врезалось в руки).

Приобретаем стандартный алюминиевые уголок, и делаем отверстия в нем в соответствии с чертежом приведенном выше. В отверстиях, предназначенных для вхождения шпильки, нарезаем резьбу. А то отверстие, которое предназначено для опоры спицы, необходимо расширить при помощи надфиля.

Далее потребуются два отреза металлического стержня

длиной примерно 15 см. Вставляем их в крайние отверстия и фиксируем глубину вхождения двумя гайками соответствующего диаметра. В нашем случае эти элементы равны размеру М6. В отверстие более крупного диаметра ввинчиваем болт (длина около 14 см) размером М8, на который уже навинчена гайка-барашек, а поверх нее пара обычных, но большего диаметра, нежели сам болт. Он будет использоваться в качестве опорной стойки конструкции. Оставшиеся отверстия предназначены для болтов, при помощи которых будет настраиваться сила зажима лезвия.

На концы стержней нанизываются гайки, после надеваются уголки, которые снова прижимаются при помощи гаек. Опуская их вверх или вниз, мы сможем настраивать необходимый угол заточки.

Элемент, который будет держать полотно для затачивания, собирается из тонкого металлического прута (по форме буквы «Г»), двух держателей (крайний со сквозным отверстием под спицу), гайки-барашка и стержня с резьбой М6.

Станок для заточки ножей имитируем модель от фирмы Spyderco

При помощи обычного транспортира

наносим разметку с необходимым углом наклона. Берем полотно и надпиливаем первую пометку на одной из деталей. Входить вглубь более чем на ширину самого полотна не нужно.

Переворачиваем ножовку и вставляем ее тупой стороной в выпиленную щель. Прикладываем вторую деталь сверху и смотрим, чтобы совпадали как края самих элементов, так и разметка на них. Далее пропиливаем аналогично все оставшиеся линии.

Прикладываем стамеску к излишкам древесины, которые нужно удалить. Молотком постукиваем слегка по вершине стамески и выбиваем небольшие щепки. Когда основная масса древесины удалена, доводим до необходимой ровности площадку при помощи напильника.

Просверливаем отверстия для вхождения болтов и спиц так, как показано на рисунке. Используя наждачную бумагу мелкой зернистости, сглаживаем края отверстий, углы деталей и всю их поверхность.

На свободном крае самой большой детали из ДСП просверливается отверстие с диаметром соответствующим диаметру железного стержня. Сам стержень фиксируется при помощи двух гаек: обычной и барашка. Чтобы они не врезались в поверхность доски, отделяем их при помощи шайб.

На закрепленный стержень накручивается заготовка из бруска.

В отверстие, к которому совершался подпил, вставлен болт, снаружи завинченный гайкой. Затягивая барашек, мы фиксируем деталь на определенной высоте стержня, отпускаем – двигаем вверх-вниз свободно. Угол заточки регулируется именно при помощи этого бруска (поднимаем или опускаем по стержню).

Элемент для зажима точильного полотна собирается из отреза металлического стержня двух керамических или деревянных заготовок и 4-х гаек с шайбами. Нанизываются они в том же порядке, что и на фото. В самом конце прикручиваются резиновые ножки для большей устойчивости изделия.

Мы рассмотрели три различных варианта устройств для заточки. И каждый из них имеет свои плюсы и минусы. Выбирать определенный вариант следует исходя из своих потребностей, а также навыков в подобном плане работы.

Информация на заметку: Струбцины столярные своими руками, Трубогиб своими руками.

Супер новая точилка для ножей своими руками Точим ножи дома DIY

Watch this video on YouTube

Приспособление для заточки ножей своими руками

Правильно наточить нож вручную довольно сложно. Придется некоторое время нарабатывать привычку удерживать постоянный угол заточки, что совсем нелегко. Облегчить задачу может приспособление для заточки ножей. Есть фабричные варианты. Но за хорошие экземпляры надо отвалить пару сотен долларов, а это явно немало. Хорошая новость в том, что приспособления эти несложно изготовить своими руками. Причем многие самодельные точилки для ножей не хуже по функционалу, чем от именитых производителей, зато обходятся во много раз дешевле.

Содержание статьи

Основы заточки ножей

Ножи имеют разное применение и даже не обычной кухне их несколько. Есть для нарезки хлеба, других мягких продуктов, есть для разделки мяса, рубки костей, других твердых предметов. И это только бытовые. А ведь есть еще те, которые берут на охоту и рыбалку. Если вы присмотритесь, то увидите, что все они имеют разный угол заточки (это если их дома уже не точили). Именно угол заточки и есть самая важная характеристика, которая определяется назначением данного лезвия.

Устройство для заточки ножей значительно облегчит работуПод каким углом

Угол заточки определяется исходя из основной области применения конкретного клинка:

Это общие рекомендации, введенные на основе многолетнего опыта. Есть, правда, варианты: некоторые клинки имеют несколько зон с разной заточкой. Это желает их более универсальными, но сложность заточки возрастает многократно.

Из сказанного следует, что приспособление для заточки ножей должно иметь возможность выставления требуемого угла заточки. И это — основная сложность при его проектировании и изготовлении.

Чем точить

Для заточки ножей используют точильные камни различной зернистости. Их условно делят на грубые, средние и мелкие. Почему условно? Потому что в разных странах принято свое обозначение зернистости. Наиболее удобная классификация — по количеству зерен на единицу площади. Выражается она в цифрах: 300, 600, 1000 и т.д. Некоторые фирмы дублируют еще английскими терминами. Вот примерное деление:

- 200-250 — очень грубый (extra coarse). Они для заточки ножей не используются.

- 300-350 — грубые ( coarse). Применяют при профилировании режущей кромки поврежденного или очень затупленного лезвия. Если режущая кромка не имеет видимых изъянов и вы не планируете менять угол заточки, этот абразив использовать не стоит.

- 400-500 — средние (medium). У многих производителей бруски такой зернистости отсутствуют, так как без них легко обойтись.

- 600-700 — мелкий (fine). Основной тип брусков, которые используются при заточке ножей. На них и точат ножи, затупленные при обычной эксплуатации.

- 1000-1200 — очень мелкий (ultra или extra fine). Ими доводят заточенное лезвие до зеркального блеска.

Бруски для заточки ножей требуются со средним и мелким зерном, для доводки (полировки) можно взять еще уьтра-мелкий

Кроме зернистости различают точильные бруски еще по происхождению: есть они натурального происхождения (сланцы, корундовые и т.д.), есть керамические и алмазные. Какие лучше? Сказать сложно — дело вкуса, но натуральные быстрее стачиваются и редко бывают мелкозернистыми.

Натуральные вымачивают в воде перед применением или просто смачивают ею. Они воду впитывают и, при заточке, из воды и отделившихся частиц абразива на поверхности образуется абразивная паста, которая повышает эффективность заточки. Для тех же целей использовать можно специальное мало (honing oil) или смесь воды и мыла (кому что больше нравится). Вообще, с каждым из точильных камней надо пробовать все эти варианты и выбирать лучший.

Форма точильного камня для заточки ножей — брусок, причем желательно чтобы он его длина была намного больше длины лезвия — точить проще. Удобны бруски с двойным зерном — с одной стороны более крупный, с другой — более мелкий. Для заточки ножей обычного назначения достаточно иметь два бруска со средним зерном (разным) и два мелких (один можно очень мелкий).

Порядок ручной заточки

Приспособление для заточки ножей лишь облегчает процесс наведения кромки, потому знание приемов ручной заточки обязательно. Без них правильно заточить нож невозможно.

Порядок заточки ножей такой:

- Первым берем брусок средней или крупной зернистости — по обстоятельствам, укладываем его на стол. Лучше, если он будет закреплен — не надо будет еще беспокоится о том, чтобы не сдвинуть при работе с места.

- Вычисляем требуемый угол заточки — он равен половине выбранного угла. Примерно под таким углом держим лезвие. Теперь основная задача — удерживать этот угол постоянно.

- Все движения при заточке ножа без сильного нажима. Плавно и равномерно.

- Начинаем заточку движением «от себя». При этом за один проход лезвие должно «пройти» по камню от начала до конца. Тут тоже есть важный момент: в месте соприкосновения с брускомкромка должна быть перпендикулярна направлению движения. С прямой частью проблем нет — ведете прямо, но по мере приближения закругленного края, рукоятку приходится поворачивать чтобы сохранить перпендикулярность (смотрите фото).

Процесс заточки ножа на бруске

- По завершении движения острие должно остаться на поверхности бруска. Оно не должно сорваться, так как может затупиться острие, а также повредиться боковая его поверхность. Чтобы это было возможном, длина бруска должна быть в 1,5-2 раза длиннее лезвия. Тогда движение будет плавным и равномерным, как и должно быть.

- После того как кончик ножа остановился, начинаем обратное движение.

- Повторяем движения туда-обратно до тех пор, пока с обратной стороны лезвия не образуется заусенца — завернутая внутрь тоненькая кромка. Ее нащупывают пальцем, проводя перпендикулярно кромке (не вдоль — порежетесь). В идеале она должна быть ровной по всей длине лезвия. Если нет — прорабатывайте еще, причем не участками, где заусенцы нет, а по всей длине.

- Когда заусенца есть, поворачиваете клинок на другую сторону и повторяете все тоже. Заусенца перейдет на другую сторону, но станет чуть меньше.

Еще раз в графике — как точить нож правильно — движение лезвия по бруску

- Меняете брусок, и движениями «от себя» продолжаете точить лезвие (обратного движения больше нет). Более мелкое зерно оставляет более мелкие бороздки на кромке и заусенец чуть меньше.

- На том же точильном камне обрабатываете вторую сторону.

- Меняете абразив на еще более мелкий. Снова все повторяете (движение все также — от себя). И так до тех пор, пока не добьетесь «зеркальности» кромки, а достигается она на очень мелком бруске. Это значит, что канавки, оставленные абразивом очень маленькие и режущая кромка достаточно отполирована чтобы хорошо резать.

- Но даже после этого на обратной стороне лезвия осталась заусенца. Ее убираем на самом мелком бруске который у вас есть. Проделываем заученное уже движение «от себя» по одному разу для каждой стороны, постепенно уменьшая нажим. Таким образом получается свести заусенец до минимума, который почти не мешает работе.

На этом можно считать, что заточка ножа закончена. Некоторые еще доводят кромку на старом ремне. Кусок ремня можно закрепить на деревянном бруске (приклеить, не прибить), натереть пастой гои. Дальше несколько раз провести поочередно то одной, то другой стороной, но развернув режущей кромкой назад. Так заполировываются последние бороздки, оставленные абразивом и не «нарезается» при этом ремень.

Как сделать самодельное приспособление для заточки ножей

Все самодельные точилки для ножей решают главную задачу- они позволяют точно выдерживать заданный угол наклона бруска к лезвию, что очень важно для получения хорошей режущей кромки. Есть очень простые приспособления, есть немного сложнее, но позволяющие работать с большим комфортом. Выбирайте на свой вкус.

Одни из вариантов — из подручных средствПростое устройство для заточки ножей

По сути это держатель для точильных брусков. Все элементарно: два треугольника из древесины, которые соединяются шпильками с «барашками». Между углами зажимается брусок под требуемым углом. Выставлять угол можно пользуясь транспортиром, специальной программой на смартфоне или пользуясь правилами тригонометрии (прямоугольный треугольник).

Устройство для заточки ножей — держатель абразиваПри заточке на таком приспособлении нож надо держать все время направленным строго вертикально. Это намного проще, чем удерживать его под определенным углом.

Та же идея имеет другое воплощение: на надежном основании сделать подвижные держатели, в которые вставляются и закрепляются в нужном положении бруски. Фирменный прототип на фото ниже.

Держатель для брусков при заточке ножаСамодельная приспособа для заточки ножей сделана из деревянных брусков. Получается она легкой, чтобы не двигалась с места, ее надо чем-то зафиксировать. Чтобы не держать рукой, можно использовать струбцины.

Поворотные держатели позволяют выставить заданный угол, а потом зафиксировать его с помощью «барашков»Подобное приспособление для заточки ножей, конечно, облегчает работу, но все еще довольно тяжело выдерживать угол: надо все время контролировать вертикальность лезвия. Подобная привычка со временем вырабатывается, но начинать сложно.

Приспособа на колесиках

Интересный вариант ручной точилки для ножей с неподвижным бруском и тележкой на колесиках, на которой закрепляется нож. Он сделан на основе точилок для ножей стамесок и рубанков. С ножом такое приспособление работает тоже неплохо, но к заточке скругленного края надо приспособится.

Самодельный инструмент для заточки ножей на колесикахВ данном варианте, как в ручной заточке, брусок неподвижный, а движется лезвие ножа, закрепленного на подвижной тележке. Угол задается высотой расположения бруска относительно площадки, на которой крепится лезвие. Особенность данного устройства — нужно чтобы стол был ровным. Это может быть столешница из натурального камня, можно на обычный стол положить стекло.

В представленном выше варианте угол меняется незначительно, чего обычно достаточно для заточки однотипных ножей -кухонных, например. При необходимости конструкцию можно усовершенствовать, добавив держатели (на фото ниже).

Усовершенствованная модельВсе это реализуется очень просто, так как напоминает обычный конструктор: планки, в них отверстия, собирается все на болтах и винтах.

Чтобы обеспечить неподвижность бруска тоже есть приспособление.

Для фиксации брускаПлюс всей этой конструкции, что легко нож разворачивать сохраняя перпендикулярность на скругленном участке, а также очень просто обрабатывать с другой стороны: надо перевернуть тележку. Для этого и сделаны четыре пары колес.

Самодельный ручной станок для заточки ножей

Чуть более сложные и гораздо более удобные самодельные устройства, которые сделаны на основе известных фирменных приспособлений. В них есть регулируемая площадка, на которой закрепляется нож. Площадка выставляется под заданным углом. Брусок крепится на подвижной штанге, прикрепленной к стойке.

Одно из фирменных приспособлений для заточки ножейСделанные своими руками устройства в чем-то повторяют представленную выше конструкцию, но есть некоторые отличия. Есть много вариантов. Приведем некоторые.

Вариант первый: неподвижная площадка, на которой закрепляется лезвие

Это приспособление сделано из остатков ламината (можно использовать ДСП), двух стальных прутов диаметром 8 мм и подвижного крепления.

Общий вид приспособления для натачивания ножейВ данной конструкции есть неподвижная основа, которой на обычных петлях приделана площадка с фиксатором для ножа. Ближний край площадки можно приподнимать под каким-то углом, удобным для работы. Но в остальном она неподвижна.

На вертикально установленном стальном пруте имеется подвижно установленный фиксатор, в котором сбоку приделана петля. В нее вставляется прут, на котором закрепляется брусок. Эта петля — простое, но не самое лучшее решение: нет жесткой фиксации, а значит угол будет «гулять».

Петля, в которую вставляется второй прутОсобое внимание стоит уделить фиксатору бруска. На пруте на некотором расстоянии от края (около 30-35 см) делают упор. Это будет неподвижный фиксатор. Второй делают подвижным, он фиксируется после установки бруска при помощи винта и нарезанной в корпусе держателя резьбы. Второй вариант — нарезать на стержне резьбу и поджимать установленный брусок при помощи гайки.

Держатель ножа — одна или две пластины из стали, закрепленные на подвижной площадке. Они закреплены подвижно — при помощи винтов и «барашков». Ослабив крепеж вставляют лезвие ножа, зажимают его. Сдвинуть его очень непросто. Затем, установив в петлю шпильку с закрепленным бруском, регулируют его высоту так, чтобы был выставлен требуемый угол.

Выставление углаМожно, как на фото, сделать шаблоны с нужными углами и добиваться совпадения плоскостей. После поперечная планка закрепляется, можно работать — проводить бруском в нужном направлении.

Данное приспособление для заточки ножей неплохо работает, вот только двигать абразив вдоль лезвия можно лишь при заточке кухонного ножа. Классическая заточка — движение перпендикулярно режущей кромке. На прямой части лезвия этого можно добиться. Если лезвие короткое, это будет почти перпендикулярно, но на скругленной части на неподвижном держателе такого не сделать. И этим недостатком «страдают» все подобные приспособления. Еще раз: они — отличный вариант для заточки кухонных ножей (ниже еще один неплохой вариант из той же серии).

Вариант второй: с подвижной площадкой и магнитным держателем

В этом варианте самодельного приспособления для заточки ножей проблема предыдущих заточек решена. Тут неподвижной остается рама, которая задает угол движения бруска. Держатель бруска движется свободно по направляющей, выставленной под нужным углом. Нож крепится на подвижном столике. Можно, как в представленном варианте, сделать магнитный держатель, можно — обычный из пластины металла и «барашков». Столик двигаете так, чтобы движение абразива было перпендикулярно. Собственно, все есть в видео.

Одно уточнение: в данном случает очень важно, чтобы поверхность, по которой движется столик с закрепленным ножом, была горизонтальная и ровная. Можно подложить стекло или использовать полимерную столешницу (мраморная тоже пойдет).

инструментов, необходимых для создания цеха по изготовлению ножей

Изготовление ножей может быть как ремесленным, так и высоко автоматизированным процессом, но, как и в любом ремесле, есть несколько очень специфических инструментов, которые упрощают весь процесс. Хотя вы могли бы сделать нож из куска стали и пары напильников, наличие подходящих инструментов в вашем магазине значительно упростит задачу.

Строительство цеха по изготовлению ножей

Есть несколько видеороликов, в которых рассказывается об основных инструментах для изготовления ножей.Один из моих любимых произведений принадлежит владельцу Tormach Уолтеру Сорреллсу.

Он знакомит нас с рядом ценных инструментов, которые могут пригодиться в любом магазине, но особенно при изготовлении ножей. В его список входят:

- Файлы

- Ножовка по металлу с биметаллическим полотном

- Тиски настольные

- Сверлильный станок

- Наждачная бумага и абразивы

- Суппорт

- Зажимы сварочные и прочие разные

- Точильные камни

- Ленточно-шлифовальный станок

- Печь для термообработки

Этот список предназначен для новичков (которые, вероятно, имеют ограниченный бюджет), но если вы строите магазин, вы, вероятно, готовы более серьезно относиться к изготовлению ножей.Может быть, даже начать свой бизнес!

Мы связались с Уолтером, чтобы получить еще несколько советов и уловок для тех, кто хочет выйти за рамки новичков.

«Покупка приличной ленточно-шлифовальной машины — настоящий признак того, что вы серьезно относитесь к изготовлению ножей», — говорит он. «Как только вы совершите этот прыжок, в вашем магазине волшебным образом начнут появляться множество небольших электроинструментов, таких как дисковые шлифовальные машины, роторные инструменты и абразивные пилы. Некоторые основные инструменты, такие как ленточные пилы и настольные пилы, также имеют очевидное применение в цехе по изготовлению ножей.”

Ленточно-шлифовальный станок, безусловно, является необходимым элементом, если вы серьезно относитесь к изготовлению ножей, но другие абразивные инструменты также могут быть весьма полезны. «Даже если вы профессиональный производитель нестандартных изделий, шлифовальный станок неоценим», — говорит Сорреллс. «Они снимают огромное количество рутинной работы, связанной с получением плоских вещей, будь то сплющивание кончиков кованых лезвий, обработка поверхности ножа для удаления припусков или удаление окалины с дамасской заготовки.”

Несмотря на то, что существует множество вариантов плоскошлифовальных станков, есть реальная ценность в добавлении немного автоматизации в процесс. «Ручные плоскошлифовальные машины — это хорошо, но автоматизированные плоскошлифовальные машины, такие как Tormach PSG 612, дают оператору небольшого цеха возможность делать две вещи одновременно. Однако, если вы купите 612, я настоятельно рекомендую приобрести ленточно-шлифовальный станок. Я обнаружил, что для моих нужд в изготовлении ножей это работает лучше, чем использование шлифовальных кругов ».

Добавление ЧПУ в цех по изготовлению ножей

Добавление фрезерного станка (особенно с ЧПУ) к производству ножей не для всех, но у него определенно есть свои преимущества.«Большой скачок после покупки ленточно-шлифовального станка — покупка мельницы», — объясняет Сорреллс. «Мельницы — король металлообрабатывающего цеха. Они являются огромным умножителем силы для изготовителя ножей. Они помогают вам работать быстрее и точнее. Как только вы решите, что вам нужна фреза, перед вами встанет вопрос, покупать ли фрезерный станок с ЧПУ или ручной фрезерный станок. Выбор сводится к вашему бизнес-плану ».

Если вы хотите выполнять явно индивидуальную и ручную работу, то ЧПУ может оказаться излишним. «Но если вы хотите создавать стандартизированные конструкции и продавать их в больших количествах, станок с ЧПУ — что-то вроде Tormach 770M — в значительной степени не проблема.Они не только помогут вам работать быстрее, но и помогут добиться того, чего вы никак не можете сделать по-другому ».

Необходимые аксессуары для ЧПУ

Как и многие другие инструменты в вашем магазине, заготовка — это важный компонент головоломки. В конце концов, инструмент бесполезен, если вы не можете правильно использовать его в своей работе. «Я купил систему поддонов примерно через 8 секунд после того, как купил свой 770, и с тех пор я не снимал ее с машины более нескольких раз. Обработка заготовок — это как минимум полдела с ЧПУ », — объясняет Сорреллс.

Как и любой крупный магазин, если вы хотите быть прибыльным в качестве производителя ножей, вам необходимо действовать эффективно. Это означает поиск способов легко перемещать и разрезать сырье и готовые детали. «Вам нужно пополнять запасы и распределять запасные части с минимальными усилиями, насколько это возможно. А в небольшой производственной среде вам нужно быстро переключаться между заданиями. Поэтому для производителей ножей решающее значение имеет система поддонов. Причина этого (в отличие от использования тисков) в том, что большинство частей ножа плоские. Они просто не умеют ладить с тисками.”

Инструменты, которых нельзя было ожидать

«Я купил токарный станок до того, как купил фрезу. Это была ошибка. Оглядываясь назад, я бы сначала купил мельницу и плоскошлифовальный станок, — объясняет Сорреллс.

Но это не значит, что токарный станок в цехе по изготовлению ножей не нужен. «На самом деле есть хороший аргумент в пользу чего-то вроде Tormach Slant-Pro почти для всех, кто делает папки [складные ножи]. Возможность изготовления нестандартных шарниров, стоек, пальцев, распорок и т. Д.дает вам возможность производить уникальные детали, чтобы отличать ваши ножи от ножей производителей, которым приходится полагаться на стандартные детали от поставщиков. А если вы производственный или полупроизводственный цех, преимущества автоматизации очевидны ».

Сорреллс считает, что если вы планируете заняться производством высокопроизводительных ножей, есть еще пара инструментов, которые могут вам помочь. Ленточная пила с автоматической подачей Tormach AF50 и фрезерный станок с ЧПУ 24R будут полезны, если вы хотите сделать много ножей.«Очевидно, что некоторые из этих вещей будут излишними, если вы только начинаете свой бизнес в качестве производителя ножей», — объясняет он.

Слова мудрости от ветерана по изготовлению ножей

Сорреллс занимается изготовлением ножей и мечей уже более десяти лет, но он всегда добавляет новые техники и инструменты в свой репертуар. Он не начинал с ЧПУ, но он изучил инструменты и теперь использует свою мельницу и шлифовальный станок Tormach для изготовления множества ножей. «YouTube — это самый большой шаг вперед в обучении людей с момента изобретения университета в средние века.Многие из ребят, у которых я больше всего узнал, — это ребята из Тормаха на Youtube ».

Когда его спросили, есть ли у него какие-нибудь советы для начинающих производителей ножей, он сказал: «Главное, что нужно понимать при изготовлении ножей (и это верно для любого другого предприятия на планете Земля), — это то, что если бы это было легко, всем» буду делать это. Когда вы покупаете инструмент, знайте, что вам нужно научиться. Не попадайтесь в ловушку мысли, что если бы у вас была лучшая песчаная клин, вы были бы Тайгером Вудсом. Практически каждый инструмент, который вы покупаете, сначала борется с вами.Будьте терпеливы, держитесь, продолжайте работать с этим. Следующее, что вы знаете, это будет второй натурой. Вот когда вы начинаете производить более качественную продукцию, быстрее и с меньшим стрессом ».

Вы можете проверить канал Уолтера Соррелла на YouTube здесь: https://www.youtube.com/channel/UCkLxJCuQZ4hStBfs8TCnT9Q

Руководство по оборудованию для изготовления ножей — KnifeUp

Изготовление ножа требует дизайна, подходящих материалов и соответствующего оборудования. Правильные инструменты помогут создать прочное лезвие и рукоять.Лезвие изготавливается из стали путем нагрева, шлифования и охлаждения. Его можно изготовить дома или на небольшом складе с тяжелой или самодельной техникой. Для изготовления лезвий ножей с более мелкой детализацией необходимы дисковый шлифовальный станок, плоскошлифовальный станок, намагниченный стол и дрель.

Защитная одежда

Защитное оборудование настоятельно рекомендуется — даже необходимо. Использование ручных перчаток важно, чтобы избежать порезов и ожогов во время процесса заточки и нагрева. Тем, кто пользуется шлифовальными машинами, рекомендуются защитные очки.Порошковая сталь и мусор могут попасть в глаза или попасть в дыхательные пути. Обычный рабочий фартук может быть полезен, чтобы избежать раздражения, вызванного стальной пылью и грязью.

Неэлектрическое / альтернативное оборудование

Ножи можно изготавливать без помощи такого оборудования. В качестве альтернативы изготовление ножей для тяжелой техники можно производить с помощью инструментов, которые можно купить в хозяйственных магазинах. Инструменты для изготовления ножей в домашних условиях — это ручная дрель, заклепки, молоток, наковальня, писец, эпоксидная смола, щипцы, верстак, набор инженерных напильников, крупнозернистый версточный камень и разные сорта мокрой и сухой наждачной бумаги.

Лучшие ножи для дайвинга, о которых вы даже не слышали.

Инструменты для придания формы

Изготовление ножей начинается с выкладки дизайна. Форма и размер клинка уточняются и могут быть выполнены в виде пластикового или деревянного шаблона. Писец используется для рисования рисунка на отожженном куске стали. Ленточная пила по металлу легко разрезает сталь до нужной формы.

Дисковый шлифовальный станок используется для сглаживания кромок отожженной стали, а плоскошлифовальный станок — для ее выравнивания.Намагниченные столы надежно удерживают лезвие на месте во время резки, шлифовки и заточки. Для изготовления ножей без оборудования требуются молоток, наковальня и щипцы для правки стального лезвия. Напильники используются для придания формы кромке, если нет ленточной пилы. Плоскошлифовальные станки важны для удаления заусенцев или царапин на стальном лезвии.

Оборудование для термической обработки

При постоянном надлежащем нагревании формой и плоскостностью лезвия легче управлять вручную.Газовые кузницы или каменные печи идеально подходят для достижения высокой температуры 800 градусов по Цельсию. Он удалит любой магнитный материал из стали и станет твердым и долговечным по мере обработки. По мере обработки лезвия температура должна постепенно уменьшаться, чтобы избежать хрупкости.

Стальное лезвие будет закалено путем погружения его в холодную воду после термообработки и формовки. Лезвие нельзя погружать в воду сразу после нагрева, ему нужно дать остыть на воздухе, пока он не перестанет светиться, иначе лезвие станет хрупким и сломается.Процесс нагрева выполняется только тогда, когда желаемая форма достигнута, в противном случае производитель продолжает молотить или помещать его под шлифовальный станок.

Инструменты для отделки

Правильное использование точильных камней или комбинации влажных и сухих песчаников может придать кромке и поверхности ножа атласную отделку. Готовые ручки прикрепляются эпоксидной смолой или путем сверления отверстий в лезвии и использования небольших винтов или заклепок. Масляный камень лучше всего подходит для создания чистовой отделки, он не создает заусенцев и с ним легче манипулировать.

Особые рекомендации для начинающих

Инструментальная стальA O1 размером 40 мм x 500 мм x 5 мм является наиболее идеальной для новичков в изготовлении ножей. Инструментальную сталь толщиной 4 мм можно заменить, но 5 мм более доступна и имеет более широкий диапазон размеров. Его легче всего термически обрабатывать, но он требует постоянного ухода, поскольку при намокании он может легко ржаветь.

Рукоять ножа изготавливается из двух плит твердой или другой породы дерева. Чтобы соответствовать размеру упомянутой выше стали, она должна иметь размер не менее 140 мм x 60 мм x 10 мм.Для изготовления ручек рекомендуется древесина ореха и березы, так как их легче вырезать. Эпоксидная смола надежно удерживает дерево.

Когда вы закончите изготовление ножа, ознакомьтесь с этой статьей о том, как чистить нож и правильно ухаживать за ним.

Вы сделали нож с нуля? Если да, мы хотим услышать от вас! Отправьте нам комментарий ниже.

17 Основные инструменты для изготовления ножей (с изображениями)

Несмотря на то, что купить нож в магазине очень легко и удобно, создание собственного ножа может оказаться невероятно интересным и полезным занятием.Однако, чтобы сделать нож, вам понадобится множество инструментов, чтобы обезопасить себя и сделать нож как можно лучше.

Чтобы помочь вам приступить к работе над проектами по изготовлению ножей, мы составили список из 17 наиболее важных инструментов для изготовления ножей. В этой статье мы рассмотрим основные инструменты, необходимые для изготовления ножей, а также дадим описание и изображение каждого инструмента, чтобы немного упростить процесс. Давайте начнем.

17 Основные инструменты для изготовления ножей

1.Защитное снаряжение

Изображение: PixabayСамый важный инструмент при изготовлении ножей — это защитное снаряжение. Защитное снаряжение гарантирует безопасность и здоровье при работе с острыми и опасными материалами. Вот список защитного снаряжения, которое вы должны получить:

- Очки или защитные очки: При изготовлении ножа острые и нежные осколки могут лететь к вашему лицу. Защищайте глаза от стальной пыли и мусора с помощью защитных очков.

- Тяжелые перчатки: Ножи и инструменты, необходимые для изготовления ножей, острые, что позволяет легко порезать руки.Кроме того, вам нужно нагреть сталь, чтобы заточить и закрепить нож, чтобы вы могли обжечь руки. Плотные перчатки защищают руки от порезов и ожогов.

- Респиратор от пыли: Когда вы сделаете нож и заточите его края, с него будет стекать стальная пыль. Не вдыхайте стальную пыль или другой мусор с помощью респиратора.

- Рабочий фартук: При изготовлении ножа очень легко получить жир, порезы или другие повреждения кожи и одежды.Рабочий фартук защитит вашу кожу и одежду от пятен и повреждений любым инструментом.

Если вы собираетесь делать ножи из стали, вам также понадобится огнетушитель. Вы можете найти перезаряжаемый 5-фунтовый огнетушитель менее чем за 50 долларов в Интернете.

2. Ножовка по металлу или копировальная пила

Изображение предоставлено: PixabayИзготовление ножей всегда начинается с использования ножовки или копировальной пилы. Эти инструменты предназначены для резки металла до приемлемого размера.Без этого инструмента металл может быть слишком большим и непослушным, чтобы быть полезным. Хотя электроинструменты могут резать металл быстрее, они не позволят вам работать в узких углах, что требуется при изготовлении ножа.

3. Предварительно нарезанные заготовки для лезвий

Изображение предоставлено: Pixabay. Если вы опытный производитель ножей или хотите сделать свой нож полностью самостоятельно, то вы можете пропустить этот инструмент. В противном случае вы можете подумать о покупке предварительно нарезанных заготовок для лезвий. Это отличный инструмент, если вы новичок в изготовлении ножей, потому что он позволит вам тратить свою энергию на изучение того, как формировать и создавать нож, вместо того, чтобы разбивать сталь на более удобные куски.

4. Угловая шлифовальная машина

Изображение предоставлено: PixabayУгловая шлифовальная машина прорезает сталь, что позволит вам сделать острую сторону вашего ножа. Без этого инструмента будет очень сложно и отнимать много времени, чтобы сделать нож с острой скошенной стороной. Хотя технически вы можете выполнить эту функцию без угловой шлифовальной машины, этот инструмент сделает процесс намного быстрее и потребует меньше усилий.

5. Диски для угловых шлифовальных машин

Если вы собираетесь использовать угловую шлифовальную машину, что необходимо для удобства, тогда вам потребуются диски угловой шлифовальной машины.Эти диски позволяют точить и заточить нож. Вы можете выбрать различные типы дисков, чтобы получить точную отделку и форму, которые вы хотите для своего ножа.

6. Металлические напильники