Делаем профилегиб станок своими руками

При изготовлении металлоконструкций из профильных труб необходимость в их сгибании возникает часто. Арочные перекрытия, каркасы теплиц, элементы детских площадок — вот лишь небольшой перечень объектов, требующих монтажа скруглённых профилей. На производстве для получения труб с заданным радиусом кривизны используют специальное оборудование. Учитывая громоздкость и высокую стоимость таких станков, для нерегулярного использования в бытовых целях их приобретение нецелесообразно. Для домашней мастерской или гаража профилегиб можно изготовить своими руками. Всё, что для этого понадобится, найдётся в той же мастерской или отыщется по гаражам друзей и знакомых. Заинтересовались такой конструкцией? Тогда облачайтесь в рабочую одежду и беритесь за дело!

Содержание

- Профилегибочный станок. Для чего он нужен?

- Классификация профилегибов

- Изготовление прокатной конструкции своими руками

- Видео: самодельный профилегиб в действии

Профилегибочный станок.

Для чего он нужен?

Для чего он нужен?Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

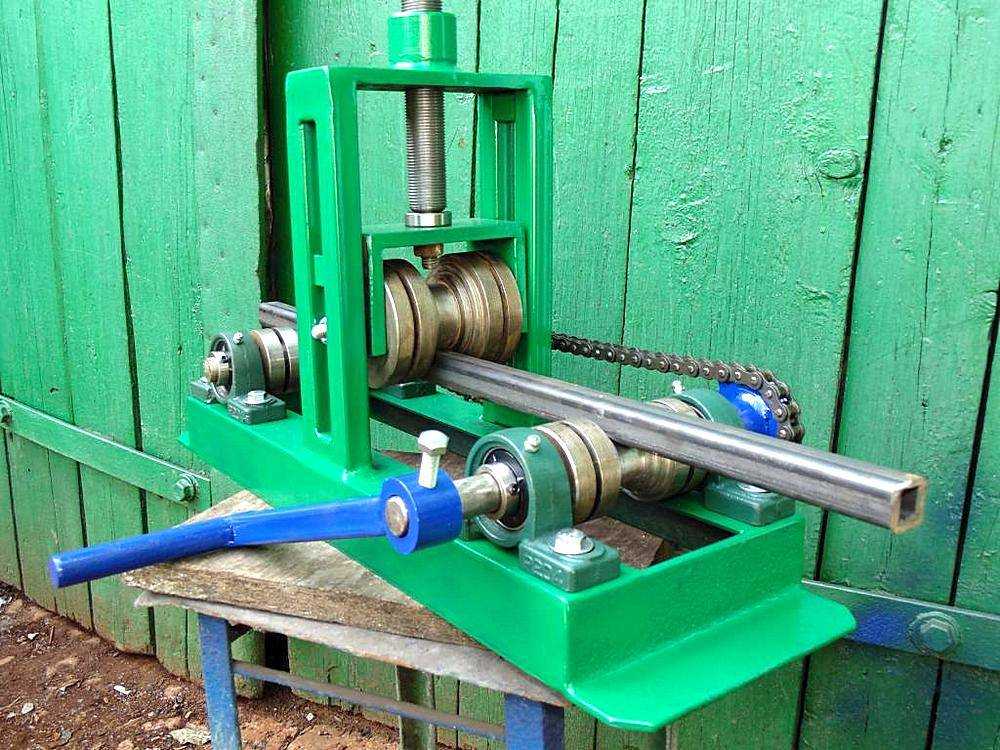

Электрический профилегиб с винтовой передачей. Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

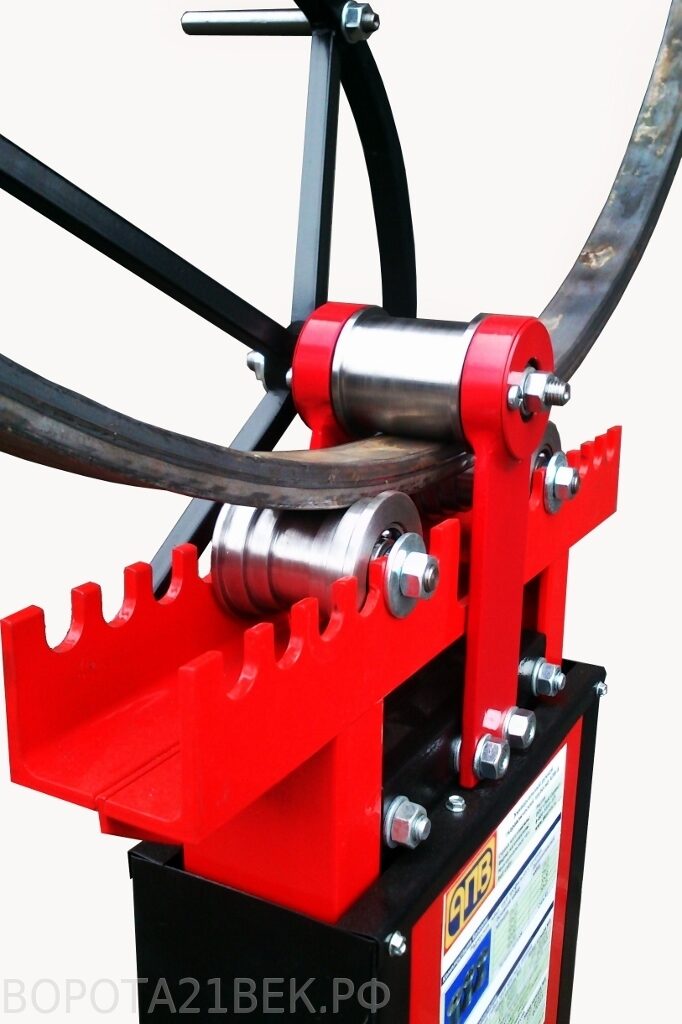

Ручной профилегиб. Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом. Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

- модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

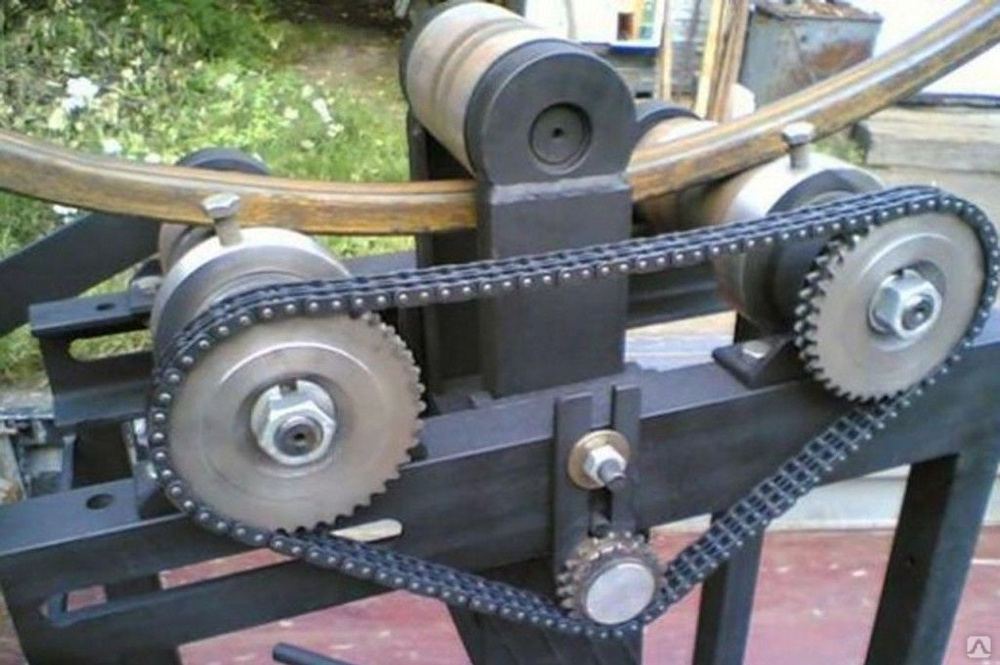

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Одна из конструкций позволяет выполнять радиальное сгибание прямоугольных профильных труб благодаря использованию двух роликов, один из которых является подвижным, а другой — опорным (направляющим). Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

- чтобы при сгибании габаритных заготовок профилегиб не опрокидывался, его станину делают устойчивой и массивной.

Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

Лучшим материалом для изготовления можно считать швеллер или двутавровую балку; - вальцы станка должны иметь низкую шероховатость и повышенную твёрдость. Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров;

- конструкция корпуса должна обеспечивать изменение расстояния между осями приводных валов. Увеличенная дистанция позволит прокатывать заготовки с большим поперечным сечением, тогда при уменьшении межосевого расстояния можно будет получать изгибы малого радиуса;

- рычаг привода должен обеспечивать лёгкость вращения при работе, поэтому его не следует делать слишком коротким.

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Чертёж профилегиба

Чертёж профилегиба

Чертёж профилегиба

Инструкция по сборке

- Изготовление приводных (опорных) валов и ролика. Эту работу лучше доверить токарю, после чего детали необходимо закалить.

Изготовление валов и опорных колец придётся доверить токарю

Можно изготовить цилиндрические валики без проточек под профильные трубы. В таком случае на каждый вал изготавливают по два ограничительных кольца. Такие цилиндрические насадки устанавливают с учётом ширины заготовки и фиксируют при помощи болтов.

- Подшипники устанавливают в обоймы.

Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.

Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.Опоры валов с установленными подшипниками

- На валы примеряют звёздочки и определяют расположение шпоночных канавок. Пазы под шпонку можно нарезать при помощи дрели и напильника или дремеля.

Шпоночный паз можно сделать дрелью

- В ограничительных насадках сверлят отверстия и нарезают резьбу под зажимные болты.

Резьба для фиксации ограничительных колец

- Изготавливают площадку для установки прижимного ролика. Для этого берут толстую металлическую пластину или швеллер, в котором сверлят по две пары отверстий для крепления обойм с подшипниками. Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.

Опорная площадка верхнего ролика

- Прикручивают прижимной вал и приваривают к площадке проушины из гаек М8 для крепления пружин.

- При помощи сварочного оборудования изготавливают опорные ноги и станину.

Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика. Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика. Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.Станина с установленной площадкой верхнего ролика

- Площадку с установленным роликом подвешивают на пружинах к верхней поперечине станины.

Пружины дадут возможность приводить домкрат в начальное положение

- В опорной раме сверлят ряд отверстий, которые будут обеспечивать переменное расстояние между валами. Важно точно выдерживать расстояния, поскольку при смещении подшипниковых узлов перпендикулярность установки будет нарушена, вследствие чего заготовку будет зажимать в процессе прокатки.

- Устанавливают опорные валы. Монтируют ведомую и ведущую звёздочки и приводную цепь.

Монтаж приводных валов и звёздочек

- В опорной раме станины прорезают паз под натяжной ролик. Натяжитель устанавливают на станок и устраняют провисание цепи.

Натяжитель позволит избежать провисания цепи

- Из стального прутка диаметром 20 мм изготавливают ручку привода станка. На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.

Правильно изготовленная ручка не будет натирать руки

- На верхнюю площадку устанавливают домкрат и фиксируют его при помощи болтов и гаек.

Установка домкрата — финальная стадия работы

- Проводят испытания станка на отрезке профильной трубы. Для этого заготовку укладывают на нижние валы и прижимают к ним при помощи домкрата. Вращением ручки устройство приводят в действие. Пробуют различное усилие прижатия и его влияние на радиус закругления детали.

После того как профилегибочный станок будет испробован, его следует очистить от ржавчины, обработать антикоррозионным составом и покрасить. Тем самым вы сможете защитить металл от влаги, а приспособление получит законченный, эстетичный вид.

После окрашивания станок приобретает законченный вид

Видео: самодельный профилегиб в действии

Изготовленный по нашей инструкции профилегибочный станок способен выполнять те же функции, что и промышленное оборудование. С той минуты, когда вы запустите аппарат, сгибание профильных труб при помощи физической силы и кустарных способов останется в прошлом. Скорость и качество изготовления металлоконструкций отныне переходит на новую ступень. Это тот уровень, при котором ваши изделия будет невозможно отличить от заводской продукции, та степень мастерства, когда построенные сооружения станут невольными свидетелями вашего умения и трудолюбия.

- Автор: Виктор Каплоухий

- Распечатать

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые — техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками.

Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками.

Оцените статью:

(16 голосов, среднее: 4.2 из 5)

Поделитесь с друзьями!

Гибочный станок для профильной трубы своими руками

Материалом для каркаса большинства дачных построек служит металлическая труба – круглая или профильная. Для соединения их используется сварка, намного реже – крепление. При сборке системы отрезки круглого сечения стыкуются и через муфтовые соединения, а профильные – через хомуты.

Ручной станок для гибки труб

При этом известно, что стык, даже в случае самого качественно шва, является слабым звеном.

Разновидности гибочного станка

Изгибать профильные трубы своими руками, конечно, невозможно. Для этого используются специальное устройство – гибочный станок. В зависимости от технических характеристик он позволяет работать со стальными, алюминиевыми, медными изделиями разной толщины и диаметра.

В зависимости от технических характеристик он позволяет работать со стальными, алюминиевыми, медными изделиями разной толщины и диаметра.

Большинство моделей, используемых на дачных участках, разработаны домашними мастерами и изготавливаются собственноручно. Объем таких работ в личном хозяйстве невелик, и покупать дорогостоящее оборудование нерационально.

Гибочные станки разделяют по способу установки:

- стационарные – предполагающие неподвижную установку, размеры и варианты при этом могут быть самые разные: от бетонной плиты со штырями до станка с гидравлическим домкратом;

- переносимые – имеют компактные размеры и некое опорное устройство;

- носимые – небольшие модели, опоры у них отсутствуют, опорную поверхность нужно подбирать сообразно прилагаемым усилиям.

По типу привода конструкции разделяются на три вида:

- ручные – все варианты, где давление требует мускульных усилий: от изгиба по деревянному шаблону, до устройства с обычным домкратом;

- электрический – приводится в движение с помощью электроприводов;

- гидравлический – давление создается с помощью гидравлического домкрата.

Из вариантов, изготавливаемых своими руками, это самый распространенный вариант. На фото – ручное устройство.

Из вариантов, изготавливаемых своими руками, это самый распространенный вариант. На фото – ручное устройство.

Способ изгиба

Определяет главную конструкционную особенность аппарата, его производительность и назначение.

- Изгиб выдавливанием – похож на формирование по шаблону, но под действием пуансона – деформирующего ролика. Если на деревянном шаблоне труба фиксируется сверху и, по сути, обжимается по образцу, то здесь деформация создается уровнем прижимания ролика к изгибу. Этот вариант требует установки на прочную опору и предназначен для работ небольшого объема. Большим плюсом метода служит получение изогнутых профильных труб без складок.

- Изгиб прессованием – отрезки трубопровода зажимаются неподвижной матрицей и пуансоном, действие аналогично работе тисков, и если устройство изготавливает своими руками, то основой действительно берут слесарные тиски.

- Изгиб прокаткой – профильная труба протягивается между вращающимся деформирующим роликом и двум опорными.

Этот метод наиболее универсален, так как позволяет гнуть как тонкие трубки – в этом случае используются капролактамовые ролики, так и толстостенные изделия. На фото приведен образец.

Этот метод наиболее универсален, так как позволяет гнуть как тонкие трубки – в этом случае используются капролактамовые ролики, так и толстостенные изделия. На фото приведен образец.

Конструкционные требования к гибочному станку

Рекомендуется изготовить чертеж изделия, с учетом обязательных требований.

- Толщина металла для станины вычисляется исходя из предполагаемого размера изгибаемого трубопровода – не менее 1/6 от диаметра или ширины.

Например, если предполагается работа с профильной трубой сечением 20*30 мм, то толщина уголков, из которых сооружается станина, должна быть не менее 5 мм. В противном случае гибочный станок будет гнуть себя, а не профильную трубу.

- Толщина опорного основания в два раза больше, чем величина уголков, так же как и толщина матрицы.

- Диаметр роликов равен не менее чем утроенным параметрам сечения.

Изготовление гибочного станка

В первую очередь сваривается основа. Для нее понадобится чертеж, чтобы не ошибиться в размерах.

Для нее понадобится чертеж, чтобы не ошибиться в размерах.

- Болгаркой нарезаются элементы станины и свариваются.

- Валы и ролики для устройства, как правило, заказывают у токаря. Но если есть токарный станок и соответствующие навыки, то изготавливают самостоятельно.

- Собирается верх механизма: вырезается металлическая пластина по чертежу, высверливается отверстие для прижимного винта, приваривается гайка требуемого диаметра.

- Монтируется П-образная конструкция по чертежу, сваривается. Внутрь помещается вал на двух подшипниках и ролик – деформирующий. Затем вся конструкция приваривается к станине.

- На равном расстоянии от краев станины и так, чтобы деформирующий ролик был точно по центру, устанавливаются два других вала с роликами. На оси закрепляются звездочки передачи – можно использовать звездочки с автомобильного распредвала, на них надевается цепь.

- Если предполагается ручной привод, то к оси приваривается рукоятка. Гибочный станок можно оборудовать электроприводом: тогда к оси закрепляется шкив с ременным приводом.

Изготовление прочного металлогибочного станка из 100% переработанного металла

Если видеоплеер не работает, вы можете нажать на эту альтернативную ссылку на видео.

В вашей мастерской не хватает инструментов, например, станка для гибки металла? Тогда, вместо того, чтобы покупать серийно сделанный, почему бы не сделать его из металлолома и небольшого количества локтевого смазочного материала?

Если это звучит интересно, следуйте этому простому руководству, чтобы сделать его самостоятельно.

Источник: Тем временем в гараже/YouTubeКак вы понимаете, как и в любом проекте такого рода, вам понадобятся некоторые инструменты и материалы, прежде чем вы начнете.

Необходимые материалы и снаряжение

- Старые шестерни

- Плиты и прутки из металлолома

- Трубчатые стальные отрезки

- Латунные стержни

- Ацетон

- Малярная лента

- Металлические аэрозольные краски

- Набор отверток

- Основные инструменты (гаечный ключ, отвертки и т.

д.)

д.) - Различные гайки и болты

- Угловая шлифовальная машина

- Мини токарный станок

- Ленточная шлифовальная машина

- Сварочное оборудование и оборудование для обеспечения безопасности

Со всеми инструментами и материалами в руках пришло время приступить к этой эпической сборке.

Шаг 1: Очистите все металлические детали

Первый шаг — собрать вместе все ржавые или старые металлические детали, такие как шестерни и т. д. Возьмите угловую шлифовальную машину, очистите всю ржавчину и отполируйте детали, чтобы обнажить голый металл. под. Кроме того, найдите время, чтобы отрезать все выступающие части, которые не нужны, например, старые болты.

Возможно, вам будет проще смонтировать детали на токарном станке, но мы оставим это на ваше усмотрение. Как обычно, убедитесь, что вы носите защитную одежду для рук и лица, чтобы защитить вашу драгоценную кожу от летящих искр горячего металла.

Источник: Тем временем в гараже/YouTubeШаг 2: Обработайте другие необходимые детали

Сделав это, возьмите латунные стержни, закрепите их на токарном станке и сделайте из них большие фланцы. Как и следовало ожидать, сначала сделайте отверстие во фланце с помощью направляющего отверстия, а затем постепенно расширяйте его, пока не достигнете нужного размера. Кроме того, найдите время, чтобы отполировать деталь, пока она находится в токарном станке.

Как и следовало ожидать, сначала сделайте отверстие во фланце с помощью направляющего отверстия, а затем постепенно расширяйте его, пока не достигнете нужного размера. Кроме того, найдите время, чтобы отполировать деталь, пока она находится в токарном станке.

Промойте и повторите, чтобы сделать второй скошенный фланец, как показано на видео. Размеры фаски должны соответствовать диаметру отверстия в центральном диске шестерни.

Другой фланец будет использоваться для соединения двух латунных фланцев на редукторе.

Источник: Тем временем в гараже/YouTubeЗатем возьмите фланцы и отметьте несколько одинаковых точек по окружности каждого, чтобы они совпадали с монтажными отверстиями вокруг центрального диска шестерни. В данном случае их восемь.

Просверлите отверстия в этих точках, чтобы фланцы можно было прикрутить к шестерне.

Источник: Тем временем в гараже/YouTube После этого возьмите кусок алюминиевого или стального диска и превратите его в большой скошенный диск радиусом 3 и 15/16 дюйма (10 см). Выкопайте отверстие в самом центре диска и при необходимости расширьте его.

Выкопайте отверстие в самом центре диска и при необходимости расширьте его.

Эта деталь будет размещена поверх шестерни, поэтому она должна иметь отрицательный профиль поверхности шестерни под ней, чтобы они могли сидеть на одном уровне. Центральное отверстие должно быть того же размера, что и шестерня и фланцы.

Источник: Тем временем в гараже/YouTubeОбратите внимание, что эта деталь будет одного из трех разных диаметров, чтобы дать вам возможность выбора угла изгиба, который вы хотите, чтобы машина могла производить.

Самый популярный

Затем возьмите еще один диск из алюминия или стали и обработайте его до радиуса 2 и 61/64 дюйма (7,5 см). Снова сделайте негатив профиля шестерни с одной стороны и просверлите отверстие в центре, чтобы оно соответствовало размерам центрального отверстия шестерни. Скос к вершине одной стороны.

Затем возьмите еще один диск из алюминия или стали и на станке сформируйте цилиндр радиусом 1 и 31/32 дюйма (5 см) с широким ободком у основания радиусом 2 и 61 /64 дюйма (7,5 см). Снова сделайте негатив профиля шестерни с одной стороны и просверлите отверстия для болтов в металлических дисках, чтобы их можно было установить на главную шестерню.

Снова сделайте негатив профиля шестерни с одной стороны и просверлите отверстия для болтов в металлических дисках, чтобы их можно было установить на главную шестерню.

Эти детали будут устанавливаться и сниматься с металлогибочного станка по мере необходимости. Каждая будет прикреплена к главной шестерне с помощью латунных фланцев, которые вы ранее сделали.

Шаг 3: Установите обработанные детали на шестерни

Свежеобработанные детали установите их на большую шестерню и проверьте, как они крепятся к шестерне, используя гайки и болты подходящего размера. Убедитесь, что вы также добавили латунные фланцы под металлическими дисками.

Источник: Тем временем в гараже/YouTube В зависимости от размеров гаек вам, возможно, потребуется усовершенствовать форму латунных фланцев или гаек, чтобы они подходили друг другу. Для достижения наилучших результатов используйте ленточный шлифовальный станок для выполнения этой задачи.

После того, как болты надежно закреплены на каждой детали, приварите их на место по мере необходимости. Это само собой разумеется, но, пожалуйста, убедитесь, что вы принимаете необходимые меры предосторожности при сварке.

Источник: Тем временем в гараже/YouTubeЭти гайки будут использоваться в качестве основных точек крепления для установки и снятия больших металлических дисков.

Шаг 4: Соберите механизм гибки

Следующим шагом будет поиск другой шестерни меньшего размера с зубьями того же размера, что и у больших шестерен. Возможно, вам придется разобрать старые части оборудования (например, двигатели), чтобы найти что-то, или, в качестве альтернативы, найти и купить что-то.

Источник: Тем временем в Гараже/YouTube Оказавшись в руках, возьмите лист металлолома. Поместите одно из основных колес и меньшую шестерню (обе включены) на пластину, чтобы их можно было установить на нее.

Сделав это, отметьте положение их центральных отверстий и просверлите отверстия соответствующего размера в пластине. Также при необходимости закруглите углы пластины с помощью угловой шлифовальной машины и ленточной шлифовальной машины.

Источник: Тем временем в гараже/YouTubeПосле того, как закончите, поместите главный крепежный «осевой» болт для большей шестерни на место и приварите его к пластине. Сделав это, сделайте вал и монтажный фланец для меньшей шестерни и приварите их к пластине.

Вам нужно, чтобы главная шестерня и меньшая шестерня двигались свободно, так что имейте это в виду при сварке.

Источник: Тем временем в гараже/YouTubeСделав это, возьмите меньший отрезок металлолома, очистите и закруглите углы по мере необходимости. Затем просверлите отверстие на одном конце и вырежьте/прорежьте клин примерно наполовину по его длине.

Сделав это, забейте концы друг к другу, чтобы получился прямоугольный кусок металла. Эта часть будет располагаться над меньшей шестерней, которую мы ранее установили на большую металлическую пластину, и будет действовать как опора/кронштейн вала для шестерни.

Эта часть будет располагаться над меньшей шестерней, которую мы ранее установили на большую металлическую пластину, и будет действовать как опора/кронштейн вала для шестерни.

При необходимости сварите соединение. Сделав это, обработайте на токарном станке более длинный цилиндр/вал из металла, чтобы он соответствовал диаметру отверстия в прямоугольном куске металла, который вы только что сделали.

Он должен будет свободно перемещаться внутри отверстия, поэтому убедитесь, что его диаметр немного меньше. Слегка скосите выступающий конец и снимите цилиндр с исходного блока.

Источник: Тем временем в гараже/YouTubeСделав это, закрепите вал обратно в токарный станок, поместите маленькую шестерню на свободный конец вала и зафиксируйте ее с помощью задней бабки. Включите токарный станок и сожмите/отшлифуйте детали.

Источник: Тем временем в гараже/YouTube Сделав это, возьмите вал и шестерню, поместите их обратно на основную металлическую пластину, а затем приварите опорную часть вала к основанию.

Сделав это, возьмите стальной стержень и обрежьте его до длины 15 и 3/4 дюйма (40 см) или около того. Затем отметьте центральную точку стержня с помощью палочки.

Скруглите углы стержня с помощью ленточной шлифовальной машины и при необходимости очистите от ржавчины. Сделав это, возьмите маленькую шестерню и узел вала, который вы создали ранее, и поместите его в центральную точку стержня.

Источник: Тем временем в гараже/YouTubeПриварите его на место, если нужно. Сделав это, замените вал и шестерню на основной узел. Штанга должна иметь возможность свободно вращаться над главными шестернями.

Шаг 5: Изготовьте ограничители стержня гибочного станка

Затем возьмите еще несколько кусков металлолома (один тоньше другого). Смоделируйте их на месте рядом с главной передачей, с меньшей длиной внизу и большей пластиной вверху.

Очистите всю ржавчину, закруглите углы и сформируйте более широкий кусок металла так, чтобы он располагался над зубьями главной шестерни. При необходимости вырежьте небольшой участок, чтобы приподнятая часть главной шестерни могла свободно вращаться.

При необходимости вырежьте небольшой участок, чтобы приподнятая часть главной шестерни могла свободно вращаться.

Сделав это, приварите более тонкую часть металла к основному основанию. Это послужит креплением для большей пластины. Сделав это, расположите и приварите большую пластину на место.

Источник: Тем временем в гараже/YouTubeЭто будет направляющая для основного металлического зажима детали. Сделав это, прикрепите другие куски металла, чтобы сформировать основной регулируемый зажим для изменения угла изгиба металла, когда машина будет готова.

Источник: Тем временем в гараже/YouTubeСделав это, возьмите еще одну большую шестерню и еще один кусок металлолома. Расположите шестерню так, чтобы она соответствовала ширине куска металла.

Затем отрежьте металлическую полосу по размеру и просверлите два отверстия на одном ее конце. Металлическая полоса должна находиться в профилированной канавке шестерни и касаться металлической центральной втулки с широким основанием, которую вы обработали ранее.

Сварите вместе шестеренку и металлический стержень. При необходимости сделайте еще один регулируемый зажим для стержня главной передачи.

Затем возьмите трубчатую сталь и разметьте отрезки, соответствующие ширине основной опорной плиты. Обрежьте трубку до нужного размера и зачистите порезы по мере необходимости.

Затем поместите детали на нижнюю сторону опорной плиты основной машины и приварите их на место.

Источник: Тем временем в гараже/YouTubeСделав это, возьмите несколько зажимов и закрепите станок для гибки металла на краю столешницы.

Шаг 6: Обезжирьте и покрасьте детали машины

Затем возьмите растворитель, например, ацетон или обезжириватель, и при необходимости очистите все металлические детали.

Обязательно делайте это в хорошо проветриваемом помещении, надевайте перчатки и маску, чтобы не раздражать кожу и легкие.

Источник: Тем временем в гараже/YouTube Сделав это, решите, хотите ли вы, и где, какие-либо части машины покрасить или оставить как голый металл. Заклейте любые области, которые вы не хотите красить, малярным скотчем, а затем распылите краску или раскрасьте вручную металлические детали по мере необходимости.

Заклейте любые области, которые вы не хотите красить, малярным скотчем, а затем распылите краску или раскрасьте вручную металлические детали по мере необходимости.

Дайте краске полностью высохнуть и снимите малярный скотч. На этом основные компоненты этого гибочного станка «сделай сам» готовы.

Источник: Тем временем в гараже/YouTubeШаг 7: Тест-драйв металлогибочного станка

Теперь, когда основные компоненты собраны, последний шаг — настроить металлогибочный станок и протестировать его.

Для этого прикрепите основную опорную плиту к боковой стороне верстака с помощью зажимов. Затем смажьте все движущиеся части машины по мере необходимости.

Сделав это, установите часть шестерни главной обмотки, а затем установите главную шестерню и закрепите ее на месте на оси, закрепленной на пластине, с помощью латунного фланца и монтажной гайки.

Источник: Тем временем в гараже/YouTube Сделав это, возьмите одну из центральных металлических втулок и прикрепите ее к главной шестерне.

В завершение были установлены направляющие и зажимы для опорной плиты и главной передачи. Затяните болты и гайки по мере необходимости.

Затем возьмите тестовый отрезок металла и загрузите его в машину. Теперь вы можете протестировать машину, постепенно поворачивая руль и наблюдая, как изгибается металлический стержень.

Источник: Тем временем в гараже/YouTubeПоздравляем, ваш самодельный станок для гибки металла готов и полностью функционален.

Если вам понравился этот проект «Сделай сам», вы можете подумать о том, чтобы добавить в свой инвентарь другие инструменты из «тяжелого металла». Как насчет, например, восстановления некоторых ветеранских инструментов?

For You

Культура

Профессор Джон Гуннар Карлссон перенаправляет мир, используя силу математики. Карлссон, известный решением задач распределения с помощью геометрии, рассказывает нам о своей стратегии.

Дина Тереза | 01.09.2022

культураЦифровые аватары позволят 8 миллиардам человек принять участие в COP27 и потребовать действий

Амейя Палеха| 15.11.2022

инновации Персонализированное питание с помощью 3D-печати может стать революцией в пищевых технологиях

Дина Тереза| 29.08.2022

Еще новости

diy

Этот реактивный автомобиль, которым управляет пират, как раз к Хэллоуину

Лукия Пападопулос| 22.10.2022

сделай сам

Ютубер собирает велосипед с деревянными колесами и тестирует его запас хода

Лукия Пападопулос| 10.09.2022

своими руками

Ютубер строит действующий корабль на воздушной подушке из клейкой ленты и пенопласта

Лукия Пападопулос| 10.12.2022

Как сделать станок для гибки акрила | Листогиб ПВХ своими руками

Как сделать машину для гибки акрила || DIY PVC Sheet Bender

- Post Автор: Vijay Suthar

- Пост опубликован: 21 октября, 2022

- Post Category: Uncategorized

Введение:

ActuorlizedВведение:

. листы, чтобы они могли легко принимать любую желаемую форму или угол. Когда материалу дают остыть, он снова становится жестким.

листы, чтобы они могли легко принимать любую желаемую форму или угол. Когда материалу дают остыть, он снова становится жестким.Станки для гибки акрила доступны в различных моделях, и каждая из них уникальна по своей конструкции и назначению. В моем случае я сделал свой собственный дизайн для достижения своей цели.

Используется для гибки пластика для изготовления простого лабораторного оборудования. Он используется для гибки акрила для рекламных щитов перед отелями, торговыми центрами, магазинами, демонстрации товаров и т. д. Он используется для гибки акрила для демонстрации таких товаров, как бытовая техника, мобильные телефоны, косметика, журналы, обувь и т. д.

С этим инструмент для гибки акрила, вы можете легко сделать точные 45, 90 и 135-градусные изгибы. Он имеет встроенный адаптер питания постоянного тока 24 В и 2,5 А. Этот станок для гибки пластика может сгибать пластиковые листы шириной до 6 мм.

Каковы наиболее распространенные области применения машин для гибки акрила?

Машины для гибки акрила чаще всего используются для гибки таких материалов, как вспененный ПВХ, оргстекло, полипропилен, АБС, плексиглас и поликарбонат. Они используют нагревательный элемент, чтобы смягчить их, прежде чем им можно будет придать необходимую форму.

Они используют нагревательный элемент, чтобы смягчить их, прежде чем им можно будет придать необходимую форму.

Используемые детали:

Кусок фанеры размером 18 дюймов * 14 дюймов (толщина 19 мм)

2 шт. 14 дюймов * 2 дюйма (толщина 12 мм)

Кусочки ламинированного листа

Алюминиевый профиль C-образного сечения (длина 14 дюймов)

2 шт. Алюминиевый профиль L-образного сечения ¾ дюйма* ¾ дюйма (7 дюймов длины) ) подвижная направляющая

Алюминиевый канал Г-образного сечения ¾ дюйма * ¾ дюйма (длина 14 дюймов) подвижная направляющая

Алюминиевый канал Г-образного сечения 1 ½ дюйма * ¾ дюйма (длина 10 дюймов)

Нихромовая проволока 32 калибра (длина 15 дюймов)

Выключатель

Адаптер питания 24 В – 2,5 А

Питание Разъем

PWM DC Controller

2 №.

Как сделать :

Первый шаг — вырезать все детали из фанеры в соответствии с размерами. Я использовал кусок фанеры размером 18 дюймов * 14 дюймов (толщина 19 мм), 2 куска фанеры размером 18 дюймов * 2 дюйма (толщина 12 мм) и 2 куска фанеры размером 14 дюймов * 2.

Я прикрепил все детали из фанеры с помощью клея и гвоздей.

Также прикрепите лист ламината к конструкции стола.

Следующим шагом будет прямой разрез на основании. Этот прямой разрез используется для установки в нем алюминиевого канала С-образного сечения (длиной 14 дюймов). Затем, просверлив несколько отверстий в алюминиевом профиле, я закрепил его на основании. Теперь этот швеллер C-Section вкручивается в этот прямой срез базовой части.

Прикрепите ¾-дюймовый алюминиевый швеллер L-образного сечения к торцу швеллера C-образного сечения с помощью винтов.

К этому Г-образному каналу прикрепите нихромовую проволоку с малым, как показано на рисунке.

Также прикрепите нихромовые провода к другому концу, на другой стороне канала С-образного сечения, с помощью винта и гайки.

Реклама

Убедитесь:

- Пружина имеет достаточное натяжение

- Нагревательный провод затянут между двумя болтами

- Нагревательный провод находится в центре алюминиевого профиля.

- Нагревательный провод НЕ ДОЛЖЕН касаться алюминиевого профиля, иначе это может вызвать короткое замыкание.

Следующим шагом будет присоединение двухпозиционного выключателя и ШИМ-контроллера. Для крепления обеих частей я сделал прорезь на одной стороне стола. Чтобы сделать этот слот, я использовал кольцевую пилу TCT 35 мм.

Подсоедините разъем питания.

Соедините электрические провода с выключателем, ШИМ-контроллером и нихромовым проводом. Убедитесь, что соединения электрических проводов соответствуют схеме.

Для питания этого инструмента я использовал адаптер питания постоянного тока 24 В и 2,5 А.

Реклама

Для изготовления скользящей направляющей я использовал 2 номера алюминиевого профиля L-образного сечения ¾ дюйма* ¾ дюйма (длина 7 дюймов), алюминиевого профиля L-образного сечения ¾ дюйма * ¾ дюйма (длина 14 дюймов). , 2 болта с ручкой из ПВХ 6 мм, 2 шт. 6 мм D-гайки и винты.

На изображении показан механизм выдвижной направляющей. Это прекрасно работает.

Это прекрасно работает.

Следующим шагом будет изготовление направляющего механизма наклона для этой машины для гибки акрила. Чтобы сделать эту наклонную направляющую, я использовал алюминиевый профиль L-образного сечения 1 ½ дюйма * ¾ дюйма (длина 10 дюймов), 2 петли № ¾ дюйма, шайбу и винты.

Прикрепите алюминиевый профиль L-образного сечения 1 ½ дюйма * ¾ дюйма (длина 10 дюймов) к базовой конструкции, используя 2 шт. петли.

Для изготовления механизма наклона я использовал шайбу. Обратитесь к изображению механизма наклона направляющей для лучшего понимания.

Теперь машина готова к использованию. Я протестировал его, и он отлично работает.

Я надеюсь, что этот пост/видео Misty MakeTool был полезным и информативным.

Если вам понравилось, вы можете поддержать меня, поставив лайк этому видео Mistry MakeTool / YouTube и подписавшись на получение большего количества контента в будущем. Не стесняйтесь оставлять любые вопросы об этой сборке. Спасибо за прочтение/просмотр.

Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

Лучшим материалом для изготовления можно считать швеллер или двутавровую балку; Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.

Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке. Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика. Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика. Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Из вариантов, изготавливаемых своими руками, это самый распространенный вариант. На фото – ручное устройство.

Из вариантов, изготавливаемых своими руками, это самый распространенный вариант. На фото – ручное устройство. Этот метод наиболее универсален, так как позволяет гнуть как тонкие трубки – в этом случае используются капролактамовые ролики, так и толстостенные изделия. На фото приведен образец.

Этот метод наиболее универсален, так как позволяет гнуть как тонкие трубки – в этом случае используются капролактамовые ролики, так и толстостенные изделия. На фото приведен образец.

д.)

д.)