Токарный станок по металлу своими руками – чертежи, видео, фото

- Использование токарного станка

- Пример самодельного токарного станка с чертежами

- Конструкционные узлы

- Советы по изготовлению простейшего станка

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

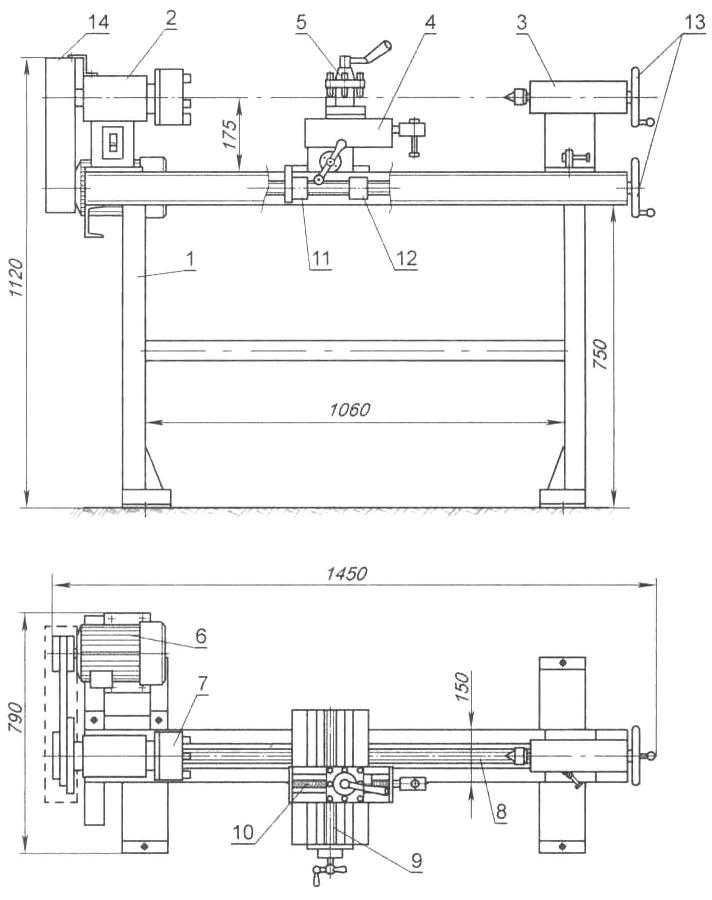

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

- Внешний вид станка

- Основные узлы

- Суппорт, резцедержатель и патрон

- Вид сбоку

- Задняя бабка

- Вид снизу на заднюю бабку

- Направляющие валы

- Конструкция суппорта

- Привод от двигателя

- Чертеж №1

- Чертеж №2

- Чертеж №3

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

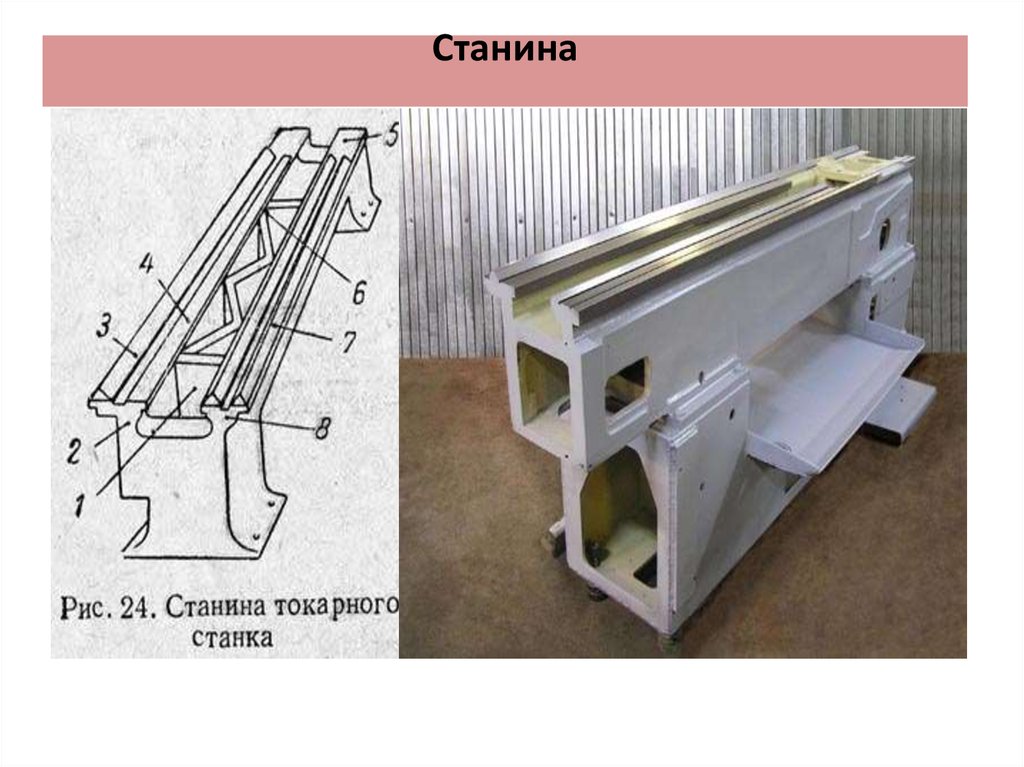

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

- Общий вид

- Передняя бабка

- Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.youtube.com/embed/jCEgq0EHw3g»/>

изготовление станины, бабок, установка двигателя и резцов

Дерево легко поддается обработке. Используя простые инструменты, можно создавать вещи удивительной красоты и функциональности.

Отдельно стоит отметить изделия, имеющие форму фигур вращения: ручки для инструмента, балясины лестниц, кухонную утварь. Для их изготовления недостаточно топора или стамески, необходим токарный станок.

Купить подобное устройство – не проблема, вот только хороший станок стоит дорого. Обзавестись столь полезным инструментом и сэкономить несложно, ведь можно сделать токарный станок по дереву своими руками.

Не забудь поделиться с друзьями!

Содержание статьи

- Зачем нужен и как он устроен

- Изготовление станины

- Электродвигатель для станка

- Прямой привод или ременная передача

- Передняя и задняя бабка

- Опора для инструмента: подручник

- Резцы по дереву

- Мини-станок для мелких работ

- Станок из электродрели

Зачем нужен и как он устроен

Токарный станок предназначен для изготовления деревянных изделий, имеющих цилиндрическую или близкую к ней форму. Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

При наличии некоторого опыта токарный инструмент позволит не просто сэкономить на покупных элементах декора, но и заработать, ведь деревянные изделия ручной работы высоко ценятся.

Необходим ли в домашней мастерской такой станок, решать самому мастеру.

Конечно, если нужны несколько ручек для стамесок, их проще купить, но если есть желание изготовить цельнодеревянную лестницу, то комплект балясин выльется в очень крупную сумму. Гораздо дешевле изготовить их самостоятельно. Кстати, даже не придется тратиться на покупку оборудования – простенький станок можно изготовить в собственной мастерской, используя подручные материалы.

Принцип работы токарного станка по дереву не отличается особой сложностью. Цилиндрическая заготовка фиксируется вдоль оси вращения. На нее передается крутящий момент. Подводя к заготовке различные резцы или шлифующий инструмент, ей придают желаемую форму.

Основные части токарного станка:

- станина, на которой закреплены все составные части;

- электрический привод;

- передняя бабка;

- задняя бабка;

- подручник.

Для удобства работы используют схемы изменения скорости вращения. В профессиональном оборудовании это настоящая коробка передач, система шестерен, позволяющая регулировать обороты в очень широких пределах. Это сложно, самодельный токарный станок по дереву достаточно оборудовать ременной передачей с несколькими шкивами разного диаметра.

Изготовление станины

Станина – рама, которая объединяет все части станка в единое целое. От ее надежности зависит прочность конструкции в целом, потому лучший материал для рамы – стальной уголок. Также можно использовать профильную трубу прямоугольного сечения.

Прежде всего, намечают размеры будущего агрегата. Данный показатель во многом зависит от того, для каких именно изделий нужен станок. Средний размер станины домашнего токарного станка – 80 см. С помощью болгарки с кругом по металлу отрезают две одинаковые заготовки.

Данный показатель во многом зависит от того, для каких именно изделий нужен станок. Средний размер станины домашнего токарного станка – 80 см. С помощью болгарки с кругом по металлу отрезают две одинаковые заготовки.

Подкладывая деревянные бруски, угольники полками вверх и внутрь, укладывают на ровную поверхность, их верхние грани должны создать идеальную плоскость. Между ними выдерживают одинаковое расстояние, примерно 5 см. Чтобы правильно их сориентировать, используют рейку соответствующей толщины.

Продольные детали основания фиксируют струбцинами. Из такого же угольника делают поперечины. Их три. Две крепят на краях конструкции, третью, являющуюся опорой для передней бабки, примерно в двадцати сантиметрах от левого края. Точные размеры зависят от типа используемого двигателя и параметров шкива, который удалось найти.

Остается сварить станину в единое целое. Шов должен быть надежным и качественным, варить можно ручной сваркой или использовать автомат.

Важно сразу определиться, как будет использоваться станок. Возможна настольная установка или изготовление автономного агрегата. Во втором варианте необходимо предусмотреть ножки. Их можно изготовить из того же угольника, а можно вырезать из бруса подходящей толщины. Применение деревянных ножек позволит сэкономить на материале, кроме того, станок можно будет сделать разборным.

Электродвигатель для станка

Основа привода токарного станка – двигатель. При выборе данного агрегата важно обращать внимание на его основную характеристику – мощность. Для домашнего станка подойдут модели мощностью от 1200 до 2000 Вт. Важен тип подключения, бывают однофазные и трехфазные двигатели.

В настольном токарном станке небольшой мощности можно использовать двигатель от стиральной машины. Он вряд ли справится с обработкой крупной заготовки, но поможет изготовить мелкие элементы декора и кухонную утварь.

Прямой привод или ременная передача

Существует несколько способов передачи вращения на заготовку. Самый простой – прямой привод. В данном случае заготовка крепится непосредственно на вал двигателя. Отличительная особенность данной конструкции – простота. При всем при этом прямой привод имеет ряд существенных недостатков.

Прежде всего, станок с прямым приводом не позволяет регулировать скорость вращения, что критично при работе с твердым материалом. Также стоит учитывать нагрузку на электродвигатель, особенно при работе с заготовками большой массы. Как бы хорошо ни была она центрована, без вибрации не обойдется. Подшипники двигателя не рассчитаны на продольную нагрузку и будут часто выходить из строя.

Чтобы обезопасить двигатель от поломок и обеспечить возможность регулировки скорости вращения заготовки, стоит рассмотреть ременную передачу. В данном случае двигатель располагается в стороне от оси вращения заготовки, а крутящий момент передается посредством шкивов. Используя блоки шкивов разных диаметров, несложно менять скорость в довольно широких пределах.

Используя блоки шкивов разных диаметров, несложно менять скорость в довольно широких пределах.

Станок для дома желательно оборудовать шкивами с тремя и более ручьями, что позволит с одинаковым успехом обрабатывать древесину любых пород, а при необходимости работать с мягкими сплавами.

Передняя и задняя бабка

Обрабатываемая заготовка зажимается между двумя устройствами, называемыми передняя и задняя бабка. На переднюю передается вращение от двигателя, потому она является более сложным узлом.

Конструктивно передняя бабка самодельного токарного станка представляет собой металлическую П-образную конструкцию, между боковыми гранями которой на подшипниках установлен вал и один или несколько шкивов. Корпус данного агрегата можно изготовить из толстой стали, для сборки его в единое целое подойдут болты достаточной длины.

Важная часть передней бабки, как и станка в целом – вал, шпиндель с тремя или четырьмя штифтами, предназначенными для фиксации заготовки. Данный вал пропускают через подшипник одной из щечек П-образного корпуса, далее на него насаживают шкивы. Для их крепления используется шпонка или средство для фиксации цилиндрических деталей, последней надевается вторая щечка, конструкция надежно стягивается болтами.

Данный вал пропускают через подшипник одной из щечек П-образного корпуса, далее на него насаживают шкивы. Для их крепления используется шпонка или средство для фиксации цилиндрических деталей, последней надевается вторая щечка, конструкция надежно стягивается болтами.

Задача задней бабки – поддерживать длинную заготовку, позволяя ей свободно вращаться. Можно купить готовую деталь заводского станка, а можно использовать патрон мощной электрической дрели, закрепленный на угольнике подходящей длины. В сам патрон зажимается вал с заостренным концом.

Передняя и задняя бабка устанавливаются на станину. Важно понимать, что оси вращения обоих валов должны полностью совпадать. В противном случае вероятна поломка заготовки, выход станка из строя, а возможно, и травма токаря.

Опора для инструмента: подручник

Подручник – столик, на который опирается инструмент во время работы. В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

Самый же простой подручник для токарных работ – угольник, приваренный к основанию. Высота его верхней кромки должна соответствовать уровню оси бабок.

Резцы по дереву

В качестве режущего инструмента для токарного станка используются резцы. Купить подобный инструмент можно практически в любом строительном магазине. В продажу поступают отдельные резцы и целые наборы.

Если поблизости нет магазина, но есть возможность и желание, можно сделать необходимый инструмент самому. Для этого понадобится металлорежущий станок, а также полотно инструментальной стали, его можно заменить старым инструментом. Токарный резец высокого качества может получиться, к примеру, из старого советского напильника.

Токарный резец высокого качества может получиться, к примеру, из старого советского напильника.

Мини-станок для мелких работ

Часто возникает необходимость выточить несколько мелких деревянных деталей, в этом случае вовсе не обязательно изготавливать полноценный станок, можно обойтись токарным мини-станком по дереву. Его изготовление не потребует много труда и не займет много времени.

Устройство такого станка отличается крайней простотой. В качестве электрической составляющей отлично подойдет двигатель от старого магнитофона, запитанный от внешнего блока питания. Станиной мини-станка послужит отрезок доски необходимой длины.

Двигатель необходимо закрепить. Конечно, для маленького станка ременная передача не годится, заготовку придется крепить на вал двигателя. Лучшее приспособление для этого – планшайба. Корпус привода – П-образная пластина, в центре которой просверлено отверстие под вал. Двигатель в корпусе с помощью саморезов крепится на станине.

Основная часть станка готова, остается только изготовить заднюю бабку. Ее корпус изготавливается из бруска подходящего размера. В нем точно по высоте двигателя сверлится отверстие для вала, в качестве него используют дюбель-гвоздь подходящей длины. Бабка крепится с помощью клея и нескольких саморезов.

Используя источник питания с возможностью регулировки выходного напряжения, можно создать станок с переменной скоростью вращения. Регулировать обороты удобно с помощью педали ножного управления. Конструкция данного устройства может быть самой разнообразной, все зависит от имеющихся деталей.

Станок из электродрели

Пожалуй, у каждого домашнего мастера найдется такая полезная вещь, как электродрель. Это действительно универсальный инструмент, им сверлят, смешивают раствор, очищают поверхности. Неудивительно, что у многих возникает идея воспользоваться двигателем дрели, чтобы изготовить маленький токарный станок по дереву.

Это несложно. По большому счету достаточно зафиксировать дрель на станине, а напротив нее установить заднюю бабку, она должна быть подвижной, что позволит регулировать рабочее расстояние.

Существует множество вариантов изготовления подобного токарного станка, они отличаются сложностью, используемыми материалами. В самом простом случае станок представляет собой доску или кусок толстой фанеры, на одном конце которого установлен упор для дрели с фиксатором, на другом – задняя балка: брусок с валом внутри. В качестве вала можно использовать заточенный винт или дюбель подходящего диаметра.

При наличии навыков работы с металлом можно создать станок просто-таки профессионального уровня. Пользуясь им, несложно изготовить изделия самого высокого класса. Если же станок нужен от случая к случаю, лучший вариант – станок из дрели. При необходимости можно выточить требуемую деталь, а если потребуется дрель, так ее можно использовать и по прямому предназначению.

Сооружение ложа и путей

Часть 1. Сооружение ложа и путей

Вторник, 7 июня 2005 г.

Читая эту книгу, вы обнаружите, что она разбита на главы. Первая глава помогает нам начать работу. Он дает вам краткую историю токарного станка и объясняет некоторые методы, которые вы будете использовать для создания проекта. В следующей главе рассказывается о литейных работах и построении моделей. Наконец, вы переходите к третьей главе, где вы начинаете проект, создавая станину станка, ножки и устанавливая направляющие станины.

Первое, что вам нужно сделать, это построить шаблоны, которые будут использоваться для отливки кровати и опорных ножек. Их достаточно просто сделать. Я узнал пару вещей в процессе. Я использовал 1/4-дюймовую фанеру для изготовления шаблонов. Фанера — не лучший материал для использования, когда она такая тонкая. Она легко деформируется. чистая сосна. Я думаю, что более тяжелое литье будет менее склонным к деформации. Ниже приведено изображение двух шаблонов, которые я сделал для станины токарного станка и монтажных ножек. (В отличие от большинства изображений на моем веб-сайте, я использую увеличенную версию изображений. Вы можете щелкнуть изображение, чтобы получить увеличенную версию.)

Ниже приведено изображение двух шаблонов, которые я сделал для станины токарного станка и монтажных ножек. (В отличие от большинства изображений на моем веб-сайте, я использую увеличенную версию изображений. Вы можете щелкнуть изображение, чтобы получить увеличенную версию.)

После того, как шаблоны созданы, их можно отлить. Лепить эти вещи было для меня настоящим вызовом. Оба эти шаблона требуют двойного валика и оставляют песчаную сердцевину в перетаскиваемой половине колбы. Это ядро создает полую часть стопы и ложа. Моя проблема заключалась в том, что когда я открывал форму и пытался снять выкройку с сердечника, я ломал сердечник. Потребовалось около четырех попыток, чтобы вылепить рисунок кровати, не сломав один или несколько отпечатков сердцевины. Наконец, я утрамбовал отпечатки стержней немного легче, и мне удалось снять с них рисунок, не сломав их. Ниже фото двух ножек, которые я отлил.

С первого раза эти броски довольно хороши. Сверху видно, где я отрезал литник и просверлил отверстие, чтобы прикрепить его к станине. (Эта часть моего токарного станка уже была собрана до того, как я решил опубликовать ее. Я собрал ее, чтобы не потерять детали, когда переезжал из Иллинойса в Теннесси.) Единственное, что я сделал, это установил ножки на лицевой панели. моего токарного станка Craftsman, чтобы противостоять им. В гипсе нижняя часть стопы выгибалась вверх и плохо сидела на ровной поверхности. Я спилил большую часть, а потом решил попробовать свой токарный станок. Я подумал, что худшее, что я могу сделать, это все испортить, а если я это сделаю, у меня есть выкройка и литейный цех, чтобы сделать их больше. Отливка кровати была для меня более сложной задачей, чем ноги. Во-первых, у кровати было четыре стержня, о которых нужно было беспокоиться, в то время как у рисунка на ножке был только один. Ниже фото литой кровати.

(Эта часть моего токарного станка уже была собрана до того, как я решил опубликовать ее. Я собрал ее, чтобы не потерять детали, когда переезжал из Иллинойса в Теннесси.) Единственное, что я сделал, это установил ножки на лицевой панели. моего токарного станка Craftsman, чтобы противостоять им. В гипсе нижняя часть стопы выгибалась вверх и плохо сидела на ровной поверхности. Я спилил большую часть, а потом решил попробовать свой токарный станок. Я подумал, что худшее, что я могу сделать, это все испортить, а если я это сделаю, у меня есть выкройка и литейный цех, чтобы сделать их больше. Отливка кровати была для меня более сложной задачей, чем ноги. Во-первых, у кровати было четыре стержня, о которых нужно было беспокоиться, в то время как у рисунка на ножке был только один. Ниже фото литой кровати.

У меня были серьезные проблемы с наложением гипса. Сначала с поломкой сердечника, когда я его формовал, а затем с его изгибом, когда я его отливал. После третьего заброса я сказал, черт с ним, и все равно использовал его. Вы можете видеть, что центр кровати далеко не идеален. Это потому, что когда я постучал по шаблону, чтобы вынуть его из формы, часть песка откололась. Я положил кусок наждачной бумаги (скорее, полоску длиной около 3 футов) на верстак и отшлифовал верхнюю часть, пока она не стала почти плоской. Если вы видели боковой профиль кровати, вы можете увидеть, где она изгибается. Некоторые из-за того, что я слишком сильно постукивал по этому узору, чтобы удалить его с песка, а некоторые изгибы, как я подозреваю, просто из-за усадки самой отливки.

Вы можете видеть, что центр кровати далеко не идеален. Это потому, что когда я постучал по шаблону, чтобы вынуть его из формы, часть песка откололась. Я положил кусок наждачной бумаги (скорее, полоску длиной около 3 футов) на верстак и отшлифовал верхнюю часть, пока она не стала почти плоской. Если вы видели боковой профиль кровати, вы можете увидеть, где она изгибается. Некоторые из-за того, что я слишком сильно постукивал по этому узору, чтобы удалить его с песка, а некоторые изгибы, как я подозреваю, просто из-за усадки самой отливки.

Понедельник, 04 декабря 2006 г.

Вау, прошло 18 месяцев с тех пор, как я ничего не делал с проектом токарного станка и этой страницей. Но я не забыл об этом. В это время я занимался другими проектами. У меня все еще есть МНОГО дел, требующих моего времени, но на данный момент у меня есть немного времени, которое я могу посвятить проекту. Темно и слишком холодно, чтобы работать в мастерской. Но я отвлекся…

Когда я в последний раз покидал проект, я отшлифовал отливку станины немного более плоско, чем то, с чего оно начиналось, когда его стряхивали с песка. Я сделал это, положив на рабочий стол полоску наждачной бумаги длиной около трех футов и шлифовав отливку, пока не стало похоже, что большая часть поверхности отшлифована до гладкости. Это не значит, что она была плоской, плоской требовалось соскоблить отливку до какого-то стандарта. Что ж, Дейв предлагает использовать холоднокатаную сталь в качестве эталона для испытаний плоскостей. Процесс, как объясняет Дэйв, очень прост. Покройте станину тонким слоем масляной краски, натрите образец на отливке и затем ищите места, где стерлась краска. Возьмите скребок и соскребите эти пятна. Нанесите новую краску и повторяйте процедуру до тех пор, пока не будет достигнуто не менее 75% контакта между испытательным стандартом и отливкой станины. (Да, Дэйв, это, конечно, просто для тех, кто никогда раньше ничего не слышал о парсинге) 😉

Я сделал это, положив на рабочий стол полоску наждачной бумаги длиной около трех футов и шлифовав отливку, пока не стало похоже, что большая часть поверхности отшлифована до гладкости. Это не значит, что она была плоской, плоской требовалось соскоблить отливку до какого-то стандарта. Что ж, Дейв предлагает использовать холоднокатаную сталь в качестве эталона для испытаний плоскостей. Процесс, как объясняет Дэйв, очень прост. Покройте станину тонким слоем масляной краски, натрите образец на отливке и затем ищите места, где стерлась краска. Возьмите скребок и соскребите эти пятна. Нанесите новую краску и повторяйте процедуру до тех пор, пока не будет достигнуто не менее 75% контакта между испытательным стандартом и отливкой станины. (Да, Дэйв, это, конечно, просто для тех, кто никогда раньше ничего не слышал о парсинге) 😉

СКРЕПКА — Ремесленные инструменты.

Итак, как вы очищаете и что вам нужно. Что ж, Дейв дает довольно хорошее объяснение того, как парсить, но я решил дать свой совет на 0,02 доллара. На картинке справа вы видите мои инструменты для скрейпинга. Тюбик синей масляной краски, который я купил в Walmart, масляный камень и напильник. Напильник был гладко отшлифован на конце лицевой стороны, а конец был отшлифован до плавной дуги. На форуме парсинга в группе Yahoo есть несколько замечательных статей о парсинге, и у меня тоже есть эти документы. Я постараюсь опубликовать их для вас, если вы хотите их. Скребки можно отшлифовать и придать им любую форму, необходимую для работы, но это, кажется, хорошо работает для того, что я пытаюсь сделать. Кроме того, важно, чтобы скребок был настолько острым, насколько это возможно. Это позволит вам делать более тонкие надрезы и контролировать рез гораздо лучше, чем когда он тупой. Дейв инструктирует нас нанести тонкий слой краски на кровать, потереть о нее стальными направляющими, а затем соскоблить те места, где краска стерлась. Что ж, я сделал это, но для меня пятна были плохо видны, и я обнаружил, что постоянно смотрю на отливку станины под углом к свету, чтобы увидеть яркие пятна алюминия, просвечивающие сквозь краску.

На картинке справа вы видите мои инструменты для скрейпинга. Тюбик синей масляной краски, который я купил в Walmart, масляный камень и напильник. Напильник был гладко отшлифован на конце лицевой стороны, а конец был отшлифован до плавной дуги. На форуме парсинга в группе Yahoo есть несколько замечательных статей о парсинге, и у меня тоже есть эти документы. Я постараюсь опубликовать их для вас, если вы хотите их. Скребки можно отшлифовать и придать им любую форму, необходимую для работы, но это, кажется, хорошо работает для того, что я пытаюсь сделать. Кроме того, важно, чтобы скребок был настолько острым, насколько это возможно. Это позволит вам делать более тонкие надрезы и контролировать рез гораздо лучше, чем когда он тупой. Дейв инструктирует нас нанести тонкий слой краски на кровать, потереть о нее стальными направляющими, а затем соскоблить те места, где краска стерлась. Что ж, я сделал это, но для меня пятна были плохо видны, и я обнаружил, что постоянно смотрю на отливку станины под углом к свету, чтобы увидеть яркие пятна алюминия, просвечивающие сквозь краску. Краска наносится тонким слоем, поэтому мне она тоже показалась немного металлической. Короче говоря, я думаю, что это сделало работу еще более сложной, чем она должна быть. Мое решение состояло в том, чтобы нанести краску на холоднокатаные направляющие станины, а затем потереть их о отливку станины и соскоблить пятна краски, оставшиеся на отливке, скребком.

Краска наносится тонким слоем, поэтому мне она тоже показалась немного металлической. Короче говоря, я думаю, что это сделало работу еще более сложной, чем она должна быть. Мое решение состояло в том, чтобы нанести краску на холоднокатаные направляющие станины, а затем потереть их о отливку станины и соскоблить пятна краски, оставшиеся на отливке, скребком.

Здесь вы видите кровать в процессе очистки. Я уже некоторое время занимаюсь литьем на кровати, и поначалу с переменным успехом. Когда я впервые начал, казалось, что мой индикатор двигается. Другими словами, пятна синей краски, оставшиеся на отливке, двигались, а не становились больше или больше пятен. Ну, я подозреваю, что моя проблема заключалась в том, что я отрезал слишком много материала и просто оставил больше провалов и новых выступов. Я отложил кровать и решил, что мне нужно потренироваться на чем-нибудь, что я могу испортить. Я взял слиток из запаса, который у меня был, и начал с него. Я подпилил дно слитка как можно более гладким и ровным, затем смазал поверхность листового стекла тонким слоем краски и приложил к нему лицевую сторону слитка. Вот что я узнал, и, возможно, это поможет вам. Скребок должен быть настолько острым, насколько это возможно, и часто затачивайте его. Угол режущего зуба формирователя будет определять глубину реза. Когда вы впервые начнете, у вас будет только несколько выступов, я соскоблил свой скребок, держа его под большим углом, чтобы получить более глубокий разрез, и соскоблил область, на которой была краска, и немного вокруг нее. По мере продолжения процесса вы получите больше пятен краски на отливке и более крупные пятна. Начните делать более тонкие порезы. Также, как и в случае с напильником, режьте при прямом ходе и слегка приподнимайте инструмент при обратном ходе. В противном случае, я заметил, что вы захватываете кусочки алюминия скребком, и они впиваются, как это может произойти, когда вы напиливаете алюминий. Не торопитесь и не торопитесь. Просто запланируйте провести МНОГО времени с этим литьем, чтобы получить его ровно. Если вы посмотрите на фотографию, которую я разместил, вы увидите, что я почти на 50% контактирую.

Вот что я узнал, и, возможно, это поможет вам. Скребок должен быть настолько острым, насколько это возможно, и часто затачивайте его. Угол режущего зуба формирователя будет определять глубину реза. Когда вы впервые начнете, у вас будет только несколько выступов, я соскоблил свой скребок, держа его под большим углом, чтобы получить более глубокий разрез, и соскоблил область, на которой была краска, и немного вокруг нее. По мере продолжения процесса вы получите больше пятен краски на отливке и более крупные пятна. Начните делать более тонкие порезы. Также, как и в случае с напильником, режьте при прямом ходе и слегка приподнимайте инструмент при обратном ходе. В противном случае, я заметил, что вы захватываете кусочки алюминия скребком, и они впиваются, как это может произойти, когда вы напиливаете алюминий. Не торопитесь и не торопитесь. Просто запланируйте провести МНОГО времени с этим литьем, чтобы получить его ровно. Если вы посмотрите на фотографию, которую я разместил, вы увидите, что я почти на 50% контактирую. Осталось всего 25%, и я смогу установить направляющие на кровать после того, как выровню заднюю сторону направляющих. Я думаю, что из-за того, что у меня такое плохое место в середине отливки, я буду снимать с 80% или более контактом с станиной, или сколько угодно, чтобы получить достаточное количество контакта вокруг центра станины, где был литник.

Осталось всего 25%, и я смогу установить направляющие на кровать после того, как выровню заднюю сторону направляющих. Я думаю, что из-за того, что у меня такое плохое место в середине отливки, я буду снимать с 80% или более контактом с станиной, или сколько угодно, чтобы получить достаточное количество контакта вокруг центра станины, где был литник.

Некоторые мысли о проекте.

Если у вас есть целая серия книг Дейва о строительстве металлолома, вы заметите, что по ходу дела некоторые его процессы меняются и улучшаются. Показательным примером для токарного станка может быть выкройка кровати. Когда Дейв добирается до Миллера, кровать сделана из более тяжелого материала и не имеет твердого верха. Кроме того, направляющие крепятся двумя рядами винтов, а не одним рядом в центре. Преимущество этих изменений заключается в том, что направляющие и станина становятся более жесткими из-за толщины конструкции и большего количества винтов, скрепляющих все вместе, а следующее большое преимущество заключается в том, что остается лишь небольшая площадь, которую можно очистить, по сравнению с отливкой станины. токарный станок. Чем меньше времени вы тратите на скрапинг, тем больше энергии вы можете вложить в другие части проекта. Эти предложения, как и многие другие, были сделаны в отношении проектов Gingery в группе Gingery на Yahoo. Если вы не являетесь участником и планируете создать какой-либо из этих проектов, я бы посоветовал вам присоединиться к группе, это бесплатно и там много полезных людей, которые могут помочь, когда вы застряли, поделиться информацией об обновлениях оборудования. и сказать вам, каковы некоторые из слабых мест. Теперь я намерен построить проект, как задумано, но если бы я снова делал кровать, я бы пошел с чем-то подобным на фрезерном станке. До следующего раза, счастливого кастинга и сборки!

токарный станок. Чем меньше времени вы тратите на скрапинг, тем больше энергии вы можете вложить в другие части проекта. Эти предложения, как и многие другие, были сделаны в отношении проектов Gingery в группе Gingery на Yahoo. Если вы не являетесь участником и планируете создать какой-либо из этих проектов, я бы посоветовал вам присоединиться к группе, это бесплатно и там много полезных людей, которые могут помочь, когда вы застряли, поделиться информацией об обновлениях оборудования. и сказать вам, каковы некоторые из слабых мест. Теперь я намерен построить проект, как задумано, но если бы я снова делал кровать, я бы пошел с чем-то подобным на фрезерном станке. До следующего раза, счастливого кастинга и сборки!

Воскресенье, 14 января 2007 г.

СКРЕПИНГ, что еще я могу сказать. Оказывается, в процессе есть немного навыков и несколько переменных. Ваш калибровочный стандарт, ваши инструменты и ваша техника применения инструмента к заготовке — все это влияет на результат. Я изо всех сил пытался освоить технику, чтобы продолжить работу над проектом. Я царапал и царапал, и, похоже, ничего не получалось очень быстро, поэтому я решил поспрашивать на Gingery Forum, чтобы узнать, доступна ли какая-то помощь. Во-первых, я не могу сказать достаточно хороших слов об этих людях. Они здесь, чтобы помогать друг другу и вам тоже. Если у вас есть вопрос о вашем проекте Gingery, задайте его там. Вы обязательно получите ответ и дополнительную информацию для загрузки. Мой вопрос к группе был в основном из их опыта, чтобы посмотреть, смогу ли я решить проблемы, которые у меня были. Достаточно скоро у меня было много ресурсов, на которые можно было посмотреть, и множество дополнительных лакомых кусочков знаний, которые нужно было сохранить. Одной вещью, которая возникла, был стандарт тестирования. Разговор об этом немного затянулся. Я спросил об использовании холоднокатаного металла в качестве испытательной поверхности, и в ответ меня спросили, насколько плоской была холоднокатаная сталь.

Я изо всех сил пытался освоить технику, чтобы продолжить работу над проектом. Я царапал и царапал, и, похоже, ничего не получалось очень быстро, поэтому я решил поспрашивать на Gingery Forum, чтобы узнать, доступна ли какая-то помощь. Во-первых, я не могу сказать достаточно хороших слов об этих людях. Они здесь, чтобы помогать друг другу и вам тоже. Если у вас есть вопрос о вашем проекте Gingery, задайте его там. Вы обязательно получите ответ и дополнительную информацию для загрузки. Мой вопрос к группе был в основном из их опыта, чтобы посмотреть, смогу ли я решить проблемы, которые у меня были. Достаточно скоро у меня было много ресурсов, на которые можно было посмотреть, и множество дополнительных лакомых кусочков знаний, которые нужно было сохранить. Одной вещью, которая возникла, был стандарт тестирования. Разговор об этом немного затянулся. Я спросил об использовании холоднокатаного металла в качестве испытательной поверхности, и в ответ меня спросили, насколько плоской была холоднокатаная сталь. Достаточно справедливо, подумал я. Что ж, немного поразмыслив над этим вопросом, нет никаких реальных причин полагать, что сталь вообще плоская. Теперь я думаю, что Джинджери был прав, говоря, что толщина точна в пределах пары или нескольких тысяч дюймов, но могу ли я обнаружить в нем небольшой изгиб или искривление? Ну правда в том, что она может быть прямой и плоской, а может и не быть. Поэтому я начал спрашивать, какой стандарт использовать. Есть несколько вариантов. Вот те, которые имеют для меня наибольшее значение. (1) Используйте существующую фрезерованную поверхность, например, настольную пилу или другую стальную поверхность, которая была отфрезерована. (2) Используйте достаточно толстое листовое стекло, склеенное внахлест. Я бы порекомендовал по крайней мере 1/2 дюйма, но толще, вероятно, было бы лучше. (3) Получите накладную пластину. Это не слишком дорого с точки зрения покупки тарелки, но доставка съест вас заживо. Было предложено также использовать гранитную плитку или столешницу, но я не знаю.

Достаточно справедливо, подумал я. Что ж, немного поразмыслив над этим вопросом, нет никаких реальных причин полагать, что сталь вообще плоская. Теперь я думаю, что Джинджери был прав, говоря, что толщина точна в пределах пары или нескольких тысяч дюймов, но могу ли я обнаружить в нем небольшой изгиб или искривление? Ну правда в том, что она может быть прямой и плоской, а может и не быть. Поэтому я начал спрашивать, какой стандарт использовать. Есть несколько вариантов. Вот те, которые имеют для меня наибольшее значение. (1) Используйте существующую фрезерованную поверхность, например, настольную пилу или другую стальную поверхность, которая была отфрезерована. (2) Используйте достаточно толстое листовое стекло, склеенное внахлест. Я бы порекомендовал по крайней мере 1/2 дюйма, но толще, вероятно, было бы лучше. (3) Получите накладную пластину. Это не слишком дорого с точки зрения покупки тарелки, но доставка съест вас заживо. Было предложено также использовать гранитную плитку или столешницу, но я не знаю.

Теперь я вернулся к скрейпингу. Я заказал в ENCO пластину размером 12 x 18, и благодаря предложению о бесплатной доставке они сделали выгодную сделку. Тем временем я использовал фрезерованную поверхность моей настольной пилы в качестве эталона для испытаний. Я сразу заметил другую картину высоких пятен. Похоже, поверхность моей настольной пилы и поверхность холоднокатаного листа не совпадают. Кроме того, группа научила меня кое-чему об индикаторе. (1) В начале проекта используйте более толстый слой индикатора, когда вы начинаете соскабливать. Агрессивно поскребите высокие места. Когда у вас есть большая площадь поверхности, указанная как на изображении выше, вам нужно начать использовать более тонкие слои краски. Вы обнаружите, что ваши выступающие точки раздвинуты, и ваш соскоб должен быть более легким, чтобы не удалять слишком много материала. (3) По мере того, как вы будете приближаться к завершению задачи очистки, у вас будет все больше и больше высоких точек, сгруппированных ближе друг к другу. На этом этапе вам нужен очень тонкий слой краски и только легкое давление на пластину, чтобы вы захватили только выступающие точки. Продолжайте работать, пока не получите несколько пятен на квадратный дюйм площади поверхности. Чем больше пятен, тем лучше, а оставшиеся впадины будут удерживать масло.

На этом этапе вам нужен очень тонкий слой краски и только легкое давление на пластину, чтобы вы захватили только выступающие точки. Продолжайте работать, пока не получите несколько пятен на квадратный дюйм площади поверхности. Чем больше пятен, тем лучше, а оставшиеся впадины будут удерживать масло.

Вот накладная пластина, которую я получил от ENCO. Он пришел в хорошем состоянии, за исключением помятого угла. Но это не повлияет на использование плиты. Теперь пластина, которую я купил, была 12 х 18 и, как вы знаете, длина кровати 24 дюйма. Поэтому, чтобы максимально использовать пластину, я нарисовал свой индикатор от одного угла к противоположному углу пластины. Я протер свою кровать несколькими движениями, и результаты оказались совсем не такими, как я ожидал. То, что видно на отливке кровати, было несколькими выступами возле концов и в нескольких дюймах от каждого конца. Меня это немного смутило, но я подумал, что табличка должна знать. Кстати, я получил сертификат с датой проверки пластины, соответствием госстандарту и фактической плоскостностью. В документе говорилось, что он плоский с допуском +/- 0,000050. Человек, который мне кажется плоским. Ну, я начал соскребать и перепроверять. У меня были почти такие же результаты на кровати с индикатором. Так что я соскоблил и проверил снова, и снова, и снова, и снова. Чем больше я собирал, тем больше истории рассказывал мне процесс.

В документе говорилось, что он плоский с допуском +/- 0,000050. Человек, который мне кажется плоским. Ну, я начал соскребать и перепроверять. У меня были почти такие же результаты на кровати с индикатором. Так что я соскоблил и проверил снова, и снова, и снова, и снова. Чем больше я собирал, тем больше истории рассказывал мне процесс.

Теперь я предлагаю вам щелкнуть по картинке кровати и внимательно ее рассмотреть. Вот что я беру на себя. Вы замечаете, что на обоих концах есть индикаторы, а посередине их нет. Пока я наблюдал, как на станине от каждого царапания растет индикатор того, что станина прогнулась из конца в конец. При ближайшем рассмотрении вы увидите более тяжелые индикаторы на концах, а по мере продвижения к центру заброса индикатор становится светлее. Что ж, должно быть, я что-то добился, потому что все больше и больше начинает появляться то, чего раньше не было. Кровать изогнута по нескольким причинам. (1) Центр станины отлит с затвором, вы должны постучать по этому штуцеру, прежде чем открывать форму. По правде говоря, я постучал слишком сильно, и рисунок изогнулся и изогнулся, что очень четко видно в нижней части отливки. (2) Верхняя часть кровати сплошная, а нижняя полая. Поскольку отливка остывает, а металл сжимается, логично, что станина должна или будет прогибаться при охлаждении. Возможно, более толстая секция свела бы его к минимуму. Я действительно не знаю. Может быть, кто-то мог бы расширить это когда-нибудь для меня. Следующее, что вы заметите, это то, что внизу слева и вверху справа от отливки больше индикаторов. Я так понимаю, что и кровать перекручена. Теперь, когда я устанавливаю кровать на поверхностную плиту, я не могу обнаружить никакого колебания, которое указывало бы на то, что кровать не соприкасается с плитой. Я буду продолжать очищать этот кастинг, чтобы увидеть, куда я могу пойти с ним. Я надеюсь, что индикатор постепенно начнет показывать все ближе и ближе к центру отливки и в то же время начнет показывать мне баланс индикатора на том, что будет передней и задней частью отливки.

По правде говоря, я постучал слишком сильно, и рисунок изогнулся и изогнулся, что очень четко видно в нижней части отливки. (2) Верхняя часть кровати сплошная, а нижняя полая. Поскольку отливка остывает, а металл сжимается, логично, что станина должна или будет прогибаться при охлаждении. Возможно, более толстая секция свела бы его к минимуму. Я действительно не знаю. Может быть, кто-то мог бы расширить это когда-нибудь для меня. Следующее, что вы заметите, это то, что внизу слева и вверху справа от отливки больше индикаторов. Я так понимаю, что и кровать перекручена. Теперь, когда я устанавливаю кровать на поверхностную плиту, я не могу обнаружить никакого колебания, которое указывало бы на то, что кровать не соприкасается с плитой. Я буду продолжать очищать этот кастинг, чтобы увидеть, куда я могу пойти с ним. Я надеюсь, что индикатор постепенно начнет показывать все ближе и ближе к центру отливки и в то же время начнет показывать мне баланс индикатора на том, что будет передней и задней частью отливки. Я собираюсь продолжать наносить хороший слой индикатора на поверхность пластины до тех пор, пока не получу достаточно плоскую отливку, а затем начну наносить более легкие слои индикатора на камень, чтобы показать мне настоящие выступы.

Я собираюсь продолжать наносить хороший слой индикатора на поверхность пластины до тех пор, пока не получу достаточно плоскую отливку, а затем начну наносить более легкие слои индикатора на камень, чтобы показать мне настоящие выступы.

Я опубликую свой прогресс, как только смогу что-то показать. Для тех из вас, кто еще не соскоблил, вас ждет угощение. Джинджери говорит, что это утомительно, и что ж, он нам не врал. Должно быть, это самая длинная и скучная задача, которую я когда-либо ставил перед собой. Но эй, я не собираюсь сдаваться. Я хочу когда-нибудь сказать: ПОСМОТРИТЕ, Я ПОБЕДИЛ!!! ХЕ-ХЕ-ХЕ Спасибо за вашу поддержку и время от времени заглядывайте сюда, чтобы увидеть, где я нахожусь. Если у вас есть вопросы, не стесняйтесь, напишите мне, и я отвечу на них как можно лучше. УДАЧНОГО КАСТИНГА!

Среда, 17 января 2007 г.

Что ж, я отправил довольно много писем туда и обратно группе Gingery Machines на Yahoo. Было получено много отличных советов и информации. В результате я создал раздел ресурсов для токарного станка. Обязательно проверьте это.

В результате я создал раздел ресурсов для токарного станка. Обязательно проверьте это.

В частности, я получил небольшой совет от мистера Уильямса. Как вы видите, станина токарного станка изогнута и скручена, когда стоит. Мистер Вильямс предложил мне положить отливку на поверхность плиты и посмотреть, какой изгиб. Затем обозначьте и отшлифуйте его. Вот часть его комментариев ко мне в группе.

Джо, это может быть проясняющим: несколько лет назад друг объявился с 6-цилиндровым выпускным коллектором Chevy 1968 года выпуска. Он сильно деформировался в лук, и он попросил меня отшлифовать его до плоского состояния. Положив его на мой большой стол, я увидел, что он выходит за пределы плоскости на 0,160 дюйма = 4 мм. Пока я ломал голову, как его удерживать, я решил просто убрать выступы с помощью дисковой шлифовальной машины. Повторная проверка показала, что он стал намного более плоским. Я сделал еще один проход с помощью шлифовального станка, а затем, переходя от шлифовального к грубому напильнику к более тонкому напильнику примерно за 30 минут, я получил максимальный изгиб 0,002 дюйма = 0,05 мм за меньшее время, чем потребовалось бы, чтобы зафиксировать его.мельничный стол!

Билл в Боулдере, «Инженерное дело как вид искусства!»

Ну, я нанес толстый слой краски на поверхность плиты и провел по ней отливку, отмечая концы отливки. Я взял свою шлифовальную машину и сошлифовал краску с отливки. Мне пришлось повторить это примерно четыре или пять раз, пока у меня не появился индикатор по всему отливу. Так что на данный момент я думаю, что литье достаточно плоское, чтобы начать работать. При следующей поездке в гараж планирую указать и начертить опилку курсовым файлом, чтобы обрезать отливку до чего-то более плоского. В конце концов, я начну копать на нем. После следующего сеанса постараюсь выложить фото на всеобщее обозрение.

Вторник, 23 января 2007 г.

Мне удалось найти немного больше времени здесь и там, чтобы поработать на станине токарного станка. Я не нарисовал его перед тем, как начать парсить, потому что у меня не было хорошего файла для работы. Поэтому я принялся за скрабирование. Хотел бы я сфотографировать кровать, как она выглядела после сеанса шлифовки, но, как говорится, задним числом 20/20. Одна вещь об алюминии заключается в том, что вы должны быть легкими на ощупь, если вы измельчаете материал. Не требуется большого давления, чтобы снять много материала с поверхности. В результате у меня было довольно много следов от шлифовальной машины на литье, с которыми тоже нужно было бороться. К счастью, по мере того, как я продвигался вперед, метки становились все менее заметными и начинали показывать все больше и больше индикаторов. Фотография, которую вы видите здесь, после 91-го соскоба и после 12-го соскоба. Если вы нажмете на изображение, вы получите лучшее представление о нем. Если вы присмотритесь, то увидите, что все больше областей отливки начинают соприкасаться с пластиной. Количество индикатора немного изменит результаты от соскоба к соскобу. Я стараюсь использовать одинаковое количество индикатора на моей поверхностной пластине при каждом нанесении. Имейте в виду, что я использую слишком много индикатора для хорошей работы.

Хотел бы я сфотографировать кровать, как она выглядела после сеанса шлифовки, но, как говорится, задним числом 20/20. Одна вещь об алюминии заключается в том, что вы должны быть легкими на ощупь, если вы измельчаете материал. Не требуется большого давления, чтобы снять много материала с поверхности. В результате у меня было довольно много следов от шлифовальной машины на литье, с которыми тоже нужно было бороться. К счастью, по мере того, как я продвигался вперед, метки становились все менее заметными и начинали показывать все больше и больше индикаторов. Фотография, которую вы видите здесь, после 91-го соскоба и после 12-го соскоба. Если вы нажмете на изображение, вы получите лучшее представление о нем. Если вы присмотритесь, то увидите, что все больше областей отливки начинают соприкасаться с пластиной. Количество индикатора немного изменит результаты от соскоба к соскобу. Я стараюсь использовать одинаковое количество индикатора на моей поверхностной пластине при каждом нанесении. Имейте в виду, что я использую слишком много индикатора для хорошей работы. По мере того, как будет обозначена большая часть поверхности отливки, я начну наносить более тонкий слой индикатора на камень и делать более легкие срезы отливки. Дэйв говорит нам, что у нас должно быть не менее 75% контакта с направляющими, которые должны быть закреплены на месте. Я все еще далеко от этой отметки. Я буду продолжать подключаться к нему. Одно могу сказать точно, я не люблю скребки. Должно быть, это худшая задача, которую я когда-либо ставил перед собой. НО, я знаю, что если я буду продолжать в том же духе, то когда-нибудь мне станет легче, или, по крайней мере, меньше. Заглядывайте сюда время от времени, по мере продвижения буду публиковать. А пока, СЧАСТЛИВОГО КАСТИНГА!

По мере того, как будет обозначена большая часть поверхности отливки, я начну наносить более тонкий слой индикатора на камень и делать более легкие срезы отливки. Дэйв говорит нам, что у нас должно быть не менее 75% контакта с направляющими, которые должны быть закреплены на месте. Я все еще далеко от этой отметки. Я буду продолжать подключаться к нему. Одно могу сказать точно, я не люблю скребки. Должно быть, это худшая задача, которую я когда-либо ставил перед собой. НО, я знаю, что если я буду продолжать в том же духе, то когда-нибудь мне станет легче, или, по крайней мере, меньше. Заглядывайте сюда время от времени, по мере продвижения буду публиковать. А пока, СЧАСТЛИВОГО КАСТИНГА!

Удлинитель станины самодельного токарного станка — Eclectic Mechanicals

Большинство старых токарных станков по дереву имеют максимальное расстояние между центрами около 36 дюймов. Любой, кто делал стулья, знает, что это ограничивающий фактор. У большинства больших кресел-качалок задняя стойка составляет 40–42 дюйма. Я обходился довольно глупыми и небезопасными установками для поворота длинных стоек, но, в конце концов, решил найти более постоянное решение проблемы с короткими инструментами.

Я обходился довольно глупыми и небезопасными установками для поворота длинных стоек, но, в конце концов, решил найти более постоянное решение проблемы с короткими инструментами.

Токарный станок, который я здесь модифицировал, — это машина Delta 1970-х годов, купленная на Craigslist пару лет назад за 100 долларов. У него была проблема с втулкой на приводе Ривза и трехфазным двигателем, и то, и другое было легко исправить. У этого станка до модификации было ровно 37 дюймов между центрами.

Удлинитель был изготовлен на токарном станке для обеспечения выравнивания и подгонки, и мы рекомендуем вам сделать то же самое. Станина токарного станка изготовлена из чугуна и хрупка, вам не нужно чрезмерное давление на крепежные болты, создаваемое плохой посадкой.

Я использовал пруток размером 1/2″ на 2″ для всех частей удлинителя. Просверлите монтажные отверстия в боковых частях. Выровняйте и закрепите их на станине станка, затем просверлите стенки станины и установите болты. Между боковыми опорами есть две косынки. У них есть выемка в центре, через которую проходят зажимные механизмы банджо и задней бабки. Вырезы не обязательно должны быть красивыми. Первая косынка имеет единственный болт через станину. Просверлите и установите болт, затем прихватите косынку к боковым стержням. Прихватите вторую косынку, затем прочно приварите обе на месте. Две направляющие удлинителя были прижаты к плоской поверхности, выровнены, и два обрезка приварены прихваточным швом, чтобы удерживать их. Установите их на место на токарном станке (я выточил кусок дерева, чтобы вставить его в зазор станины, чтобы помочь с этим), выровняйте конец направляющих, ближайший к станине станка, и прихватите сваркой на месте. Удалите ближайший к станине лом и используйте поверочную линейку от направляющих токарного станка на удлинитель, чтобы выровнять дальний конец, а затем приметайте его. Снизу приварите направляющие сплошным швом, а также пару коротких сварных швов по краям направляющих на верхней стороне.

Между боковыми опорами есть две косынки. У них есть выемка в центре, через которую проходят зажимные механизмы банджо и задней бабки. Вырезы не обязательно должны быть красивыми. Первая косынка имеет единственный болт через станину. Просверлите и установите болт, затем прихватите косынку к боковым стержням. Прихватите вторую косынку, затем прочно приварите обе на месте. Две направляющие удлинителя были прижаты к плоской поверхности, выровнены, и два обрезка приварены прихваточным швом, чтобы удерживать их. Установите их на место на токарном станке (я выточил кусок дерева, чтобы вставить его в зазор станины, чтобы помочь с этим), выровняйте конец направляющих, ближайший к станине станка, и прихватите сваркой на месте. Удалите ближайший к станине лом и используйте поверочную линейку от направляющих токарного станка на удлинитель, чтобы выровнять дальний конец, а затем приметайте его. Снизу приварите направляющие сплошным швом, а также пару коротких сварных швов по краям направляющих на верхней стороне.

мельничный стол!

мельничный стол!