Короб для сабвуфера своими руками

Главная » Тюнинг и доп. оборудование » Вы читаете статью:по Евгений

Прежде чем собирать короб для сабвуфера своими руками, необходимо определиться с габаритами динамиков. Предпочтительным размером является формат 10–12 дюймовых моделей. Они являются оптимальными для автомобиля по большинству эксплуатационных характеристик.

Содержание

- 1 Популярные разновидности коробов

- 2 Используемые материалы

- 3 Крепеж

- 4 Работа с инструментом

- 5 Самостоятельная сборка корпуса

Популярные разновидности коробов

Меломаны уверяют, что от конструкции коробов будут зависеть акустические свойства. На практике используется несколько типов коробов. Наиболее востребованными вариантами являются:

- Закрытая полость.

Она проста в изготовлении, в сравнении с другими изделиями. В процессе сборки динамик располагается в деревянном закрытом со всех сторон ящике. Плюсом считается легкость компоновки, а недостаток – относительно невысокий КПД.

Она проста в изготовлении, в сравнении с другими изделиями. В процессе сборки динамик располагается в деревянном закрытом со всех сторон ящике. Плюсом считается легкость компоновки, а недостаток – относительно невысокий КПД. - Фазоинвертор. В корпусе предусмотрена специальная трубка, благодаря которой выводится воздух и формируется дополнительный акустический эффект за счет отражения от задней стены. Сложность изготовления средняя.

- Бандпасс четвертого порядка. Внутренности поделены на автономные камеры. Объемы образуемых полостей различаются. Одно из пространств служит камерой для динамика, а внутри второй размещается воздуховод. Плюсом данного варианта сборки является возможность лимитировать частоты, которые генерирует диффузор.

- Бандпасс шестого порядка. Отличием от аналога 4-го порядка является наличие дополнительной камеры и еще одного инвертора. В некоторых моделях мастера монтируют второй фазоинвертор, что значительно усложняет конструкцию, но плюсом служит существенное увеличение КПД системы.

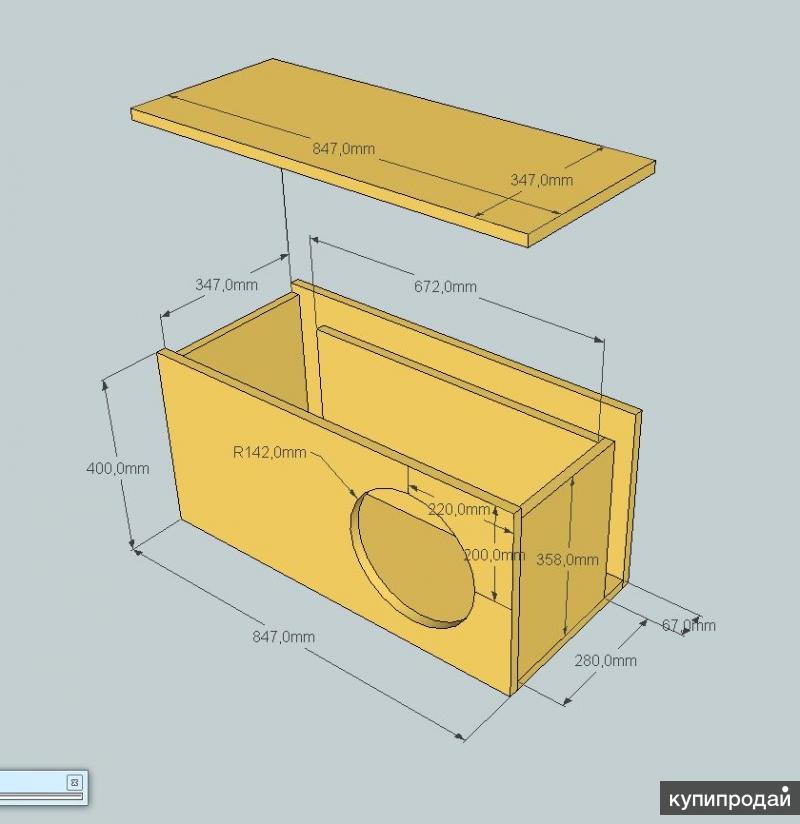

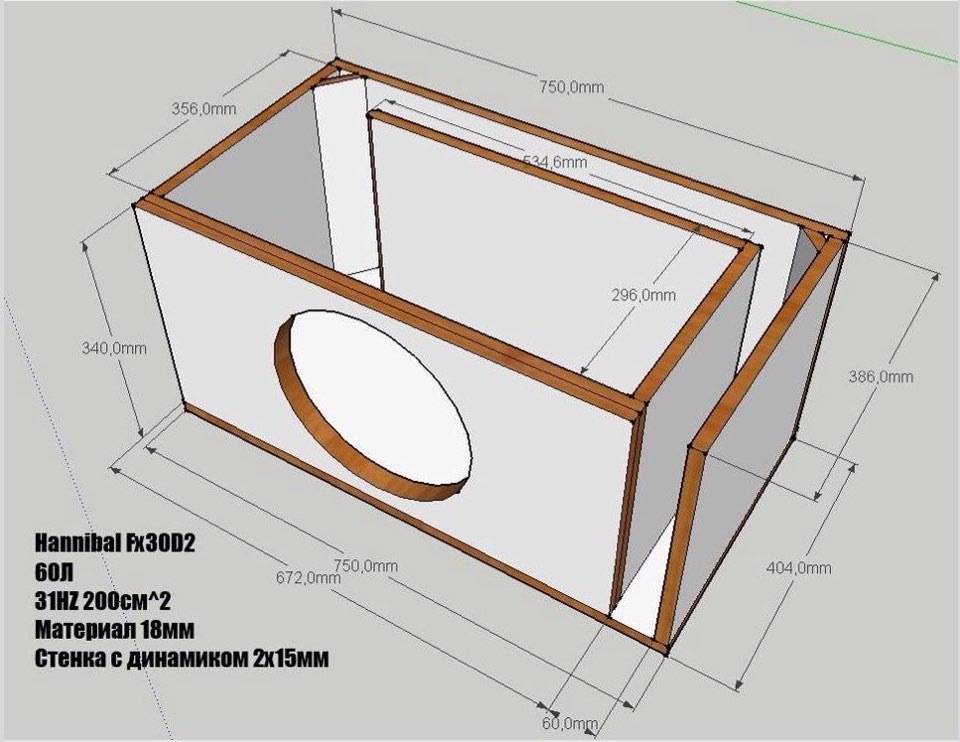

При выборе бандпассов автомобилистам необходимо приготовиться к покупке множества деталей для сборки. Важно правильно подобрать чертежи. Нужно заранее составить проект и подготовить наброски с расчетами. Для мастеров имеется компьютерная программа WinISD, подсказывающая, как рассчитать короб под саб.

Программный продукт требует некоторого знания в данной сфере, поэтому новичкам потребуется немного больше времени на ознакомление и внедрение ее. Любителям акустических соревнований рекомендуем бандпассы.

Фазоинверторы окажутся оптимальными для любителей низких частот. Наличие трубок повышает КПД. Если есть желание чертить на компьютере, то программа SketchUp от Google поможет в моделировании трехмерных объектов.

Используемые материалы

Основной характеристикой, которая должна быть применима к материалу, из которого изготавливается короб для саба, является отсутствие вибраций во время работы. Подходящими параметрами обладают плиты МДФ. Желательно выбирать их без окрашенных поверхностей, ламината, шпона и пр.

Такие деревянные заготовки хорошо обрабатываются, наделены достаточно высокой плотностью. За счет особой структуры материал не подвержен расслаиванию и резонансам.

Важно знать, что меломаны признают басы из деревянных коробов достаточно мягкими и максимально естественными.

К недостаткам МДФ относится боязнь влаги и более высокий ценник, чем у фанеры. Последняя также широко распространена во время изготовления коробов. Нежелательно применять для конструкции остатки старой мебели или ДСП, которые дают в результате звук хуже, чем МДФ и фанера. Предпочтительней выбирать заготовки толщиной не менее 18 мм.

В строительных магазинах специалисты могут нарезать из плит заготовки нужных параметров. Это позволит упростить самостоятельное изготовление короба для сабвуфера.

Крепеж

Предпочтительней выбирать саморезы с золотистым защитным напылением, помогающим уберечь металлическую часть от коррозии. Длину выбирайте в два раза больше, чем толщина стенок. При использовании черных саморезов нередко случаются проблемы с их головками, а также рабочий диаметр рассчитан на меньшие усилия. Опытные мастера выбирают мебельный винт с головкой под шестигранный ключ, но новичкам с ним работать тяжелее.

При использовании черных саморезов нередко случаются проблемы с их головками, а также рабочий диаметр рассчитан на меньшие усилия. Опытные мастера выбирают мебельный винт с головкой под шестигранный ключ, но новичкам с ним работать тяжелее.

Крепление к корпусу осуществляется в большинстве случаев закладными гайками. Посадить корпус можно и на саморез, но он способен выдерживать меньшие нагрузки. Также болтовой разъем легко монтировать/демонтировать бесконечное количество раз без повреждения корпуса.

Функцию герметика выполняет нанесенный в стыки клей. Он быстро скроет возможные неровные края. Более эффективной альтернативой послужит состав «жидкие гвозди». Стыки заранее промазываются изнутри.

Стильным решением для вывода проводки является установка клеммника. Применяемые коннекторы должны быть на резьбовой основе, чтобы прочно удерживать контакты проводов. Высверлить ровно отверстие под клеммник поможет цилиндрическая насадка на дрель.

Работать с проводкой необходимо так, чтобы минимизировать количество соединений. Выбор нужно остановить на кабелях диаметром не менее 4 мм.

Выбор нужно остановить на кабелях диаметром не менее 4 мм.

Работа с инструментом

Если нарезка деревянных элементов предполагается в домашней мастерской, то потребуется набор инструментов:

- Циркулярная пила. Модель может быть как стационарной, так и мобильной для ручного использования. Заменить ее лобзиком вряд ли удастся, так как после него остается довольно неровный срез края.

- Электролобзик. Выпиливание фигурных отверстий удобно делать с помощью лобзика. Криволинейные и радиусные поверхности будут аккуратными, если заранее резать по нанесенному эскизу.

- Шуруповерт. Собирать корпус для сабвуфера комфортно не вручную, а с помощью электрического шуруповерта. Он существенно ускорит и облегчит процесс.

Подбирать пилу с определенным размером зуба необходимо исходя из поставленной задачи. Если нужен черновой быстрый рез, то крепим диск с крупными зубьями. Чистовой отпил желательно делать мелкозубым инструментом.

Важно знать, что ровная линия среза получается при использовании надежно зафиксированных вспомогательных направляющих.

Самостоятельная сборка корпуса

Когда размеры всех деревянных элементов доведены до нужных параметров, то можно приступать к сборке. Снизить риск расколов плит позволяет предварительное высверливание отверстия под саморезы тонким сверлом Ø 1,5–2 мм. Важно равномерно их распределить по длине стыка и не допустить скрещивания на углах.

Производители сабов практически всегда кладут вместе с инструкцией шаблон для вырезания основного отверстия. Его располагают на лицевой панели и проделывают распил лобзиком.

Если заготовки нет, то вооружаемся циркулем и аккуратно размечаем заготовку для выпиливания круга. Специалисты рекомендуют выбирать мощную переднюю стенку, а если потребуется, делать ее двойной для удержания динамика.

Большой корпус может пружинить из-за потери жесткости. Придать ему нужных характеристик позволит установка внутренних распорок. При монтаже важно не допустить щелей.

Интересное по теме:

загрузка. ..

..

мой путь / Своими руками (DIY) / iXBT Live

Данный гайд в первую очередь интересен тем, что использует нестандартные подходы в дизайне, в использовании материалов и методом изготовления – конечный продукт полностью изготовлен на 40вт СО2 лазерном резаке.

Сделал дочкам в комнате ремонт, купил новый ПК, UPS подключил. Дело осталось за малым – за колонками. Разумеется, можно было пойти в магазин (нет, уже нельзя, КОВИД однако) или заказать в интернете, но требования по размеру, дизайну и качеству звука были такие, что надо было бы брать как минимум либо Harman Kardon Soundsticks 4, либо что-то из Bose или Bang & Olufsen. Говоря проще, минимум 300 баксов пришлось бы выкладывать, а то и в разы больше. Но тут я задумался, а я сам себе инженер или кто? И решил собрать с нуля 2.1 систему, которая и впишется в обновленный дизайн комнаты, будет иметь приличный звук, но при этом, не стоить неприличную цену. В процессе разработки дизайна, колонкам было присвоено рабочее название «Санта Барбара», но это вовсе не в честь известного сериала, а больше в честь визуала, который удалось сделать довольно интересным и нетипичным, будучи основанным на моих впечатлениях после ознакомления с архитектурой вышеуказанного города, лет 10 назад.

Почему именно 2.1, а не «полноценные» 2.0 колонки? Причина как всегда – в размерах. Компьютерный стол у дочки небольшой, всего метр шириной, и захламлять его большими колонками не хотелось. Поэтому, решил сделать компактные, но качественные сателлиты, а сабвуфер вообще спрятать под стол (хотя изначально планировал сделать сабвуфер настольного размещения). Вообще, изначально я не планировал 2.1 систему, а хотел сделать что-то типа саунд бара, притом настолько сильно хотел, что два разных дизайна разработал и даже начал их претворять в дереве, но при зрелом размышлении, всё-таки сделал выбор в сторону 2.1 системы, так как для получения приличного звука от форм-фактора «саундбар» который бы поместился на рабочий стол, надо было бы ставить хороший DSP и применять очень дорогостоящие динамики, а в данном случае, по себестоимости всех материалов, я легко «уместился» в $50, сэкономив при этом занимаемое место на столе.

Каркас саундбара, который так и не пошёл в «серию»

А так уже выглядит готовая система в «сборе». (Да я в курсе, что монитор староват, да и по цвету к комнате не подходит. Замена уже в процессе изготовления, и по ней будет отдельный обзор)

(Да я в курсе, что монитор староват, да и по цвету к комнате не подходит. Замена уже в процессе изготовления, и по ней будет отдельный обзор)

Конструктивно, система состоит из двух сателлитов размерами 120х85х65мм, в которых расположен 50мм широкополосный динамик с неодимовым магнитом и 50мм пассивный излучатель с подвесом из резины. Сабвуфер имеет размеры в 300х200х100мм, в нем используется басовый динамик диаметром 75мм, а сам сабвуфер выполнен по акустической схеме Band Pass. Также, в корпусе сабвуфера расположен 2.1 усилитель класса D, на двух микросхемах TPA3116, тороидальный трансформатор на 17В 3А, выпрямитель и другие мелочи. Корпуса сателлитов изготовлены из 3мм фанеры, с дополнительной пропиткой и демпфированием, а корпус сабвуфера изготовлен из 10мм фанеры, тоже с проклейкой и демпфированием. Размеры как колонок, так и сабвуфера продиктованы максимальным рабочим полем моего лазерного резака K40, которое составляет 30х20см.

Небольшое примечание по поводу фотографий на разных этапах. Пусть вас не смущает, что динамики на фотографиях в процессе изготовления немножко меняют форму и вид – было изготовлено несколько разных прототипов, а каждый этап изготовления документировался на отдельных прототипах, отсюда и возможные «разночтения».

Пусть вас не смущает, что динамики на фотографиях в процессе изготовления немножко меняют форму и вид – было изготовлено несколько разных прототипов, а каждый этап изготовления документировался на отдельных прототипах, отсюда и возможные «разночтения».

При дизайне сателлитов руководствовался сразу несколькими требованиями.

- Дизайн должен быть приглушенным, современно-минималистическим, в так называемом «Apple” стиле (который на самом деле, ещё в конце 60х создал дизайнер фирмы Braun Дитер Рамс).

- В то же время, дизайн должен быть оригинальным, никого и ничего особенно не копировать, и использовать простые геометрические формы, для простоты изготовления в домашних условиях.

- Домашние условия также продиктовали выбор метода для изготовления корпусов динамиков – «обычная» и фотополимерная 3Д печать была отброшена по очевидным причинам, Metal Sinthering 3D принтера у меня пока нет, также, как и нет 5 координатного ЧПУ фрезерного станка, поэтому было решено делать корпус из фанеры, а нарезать всё на лазерном резаке.

- Утилизация отходов – мой конёк, так что решил отделать динамики не вульгарной плёнкой под дерево, или деревянным же шпоном, а остатками обоев из детской же комнаты, которые имеют мелкозернисто-каменную структуру и отлично подходят для выбранной геометрии. (Хотя изначально рассматривал (и даже сделал прототипы) и варианты с использованием кожзама или алькантары. Но решил, что такие материалы лучше применить там, где им место – в автомобиле, а дома и обычные обои сойдут).

Чертёж для корпуса сателлитов был создан в полуавтоматическом режиме на сайте makercase.com – вводим нужные размеры, толщину материала, выбираем форму и сайт сгенерирует. SVG файл, который можно прямо отправлять на лазерный резак, либо, как в моем случае, немножко доработать и сделать вырезы для крепления динамиков и пассивного излучателя, в программе Corel Draw.

Передние и задние панели динамиков были изготовлены из 3мм оргстекла бежево-кремового цвета, а вставки в них – из 3мм фанеры и обтянуты акустической тканью коричневого цвета. Также, из фанеры были изготовлены и держатели для пассивных излучателей.

Также, из фанеры были изготовлены и держатели для пассивных излучателей.

Изначально планировал что одна из колонок будет иметь «на борту» регуляторы громкости и тембра, но из-за сложности изготовления и разводки, решил отказаться, и сделать оба динамика одинаковыми. Также пришлось отказался от декоративного шильдика – он получался визуально слишком мелким и не вписывался в общий дизайн.

Аналогично динамикам, чертёж корпуса сабвуфера также был создан в программе Corel Draw. Практика показала избыточность такого количества крепежных отверстии – идея была в том, чтоб использовать их для обеспечения плотного прижатия частей корпуса к друг другу при склейке, так как у меня нет струбцины или тисков подходящего размера. Но как оказалось, количество отверстии смело можно уменьшать в два раза.

В качестве динамика сабвуфера был использован басовый динамик от умной колонки Bang & Olufsen — BeoSound ($1200 RRP) с размером диффузора в 3 дюйма. В сателлитах же использовал 50мм динамики из bluetooth колонок JBL (Charge 3, если правильно запомнил). На закономерные вопросы — «Где брал и почём», сразу отвечу, брал за деньги, а где брал, там их уже нет и вряд ли ещё будут).

На закономерные вопросы — «Где брал и почём», сразу отвечу, брал за деньги, а где брал, там их уже нет и вряд ли ещё будут).

После того, как все материалы подготовлены, приступаем к сборке. Для начала, выклеиваем корпус динамика – он должен быть герметичным, чтоб получить пристойный звук. Округлая часть динамика имеет множество прорезей, за счёт которых и обеспечивается нужная гибкость, вот их и буду герметизировать в первую очередь. Для этого лучше использовать клей ПВА – для начала надо промазать клеем ту часть, которая будет с внутренней стороны, согнуть по нужной форме и вставить в пазы остальные части, чтоб корпус «собрался».

Обматываем корпус сателлита малярным скотчем, и в зависимости от окружающей температуры, даём высохнуть, хотя бы на пол часа, а то и больше. Следующим этапом, промазываем клеем ПВА собранную конструкцию уже с внешней стороны. Не надо сразу лить много клея, он будет сохнуть дольше, и на поверхности получатся неровности, а ПВА зачищать наждачной бумагой – непростая задача. Я нанес 4 тонких слоя, с 15 минутными промежутками, суша конструкцию на батарее между слоями, следя за тем, чтоб все пазы надёжно были заполнены клеем. После, оставляем динамик сушить в тепле хотя бы на 12 часов, а в это время, можно приклеить к задней части корпуса пассивный излучатель, а к передней – сам динамик. Для приклеивания излучателя больше всех подошёл уретановый герметик – силикон и «момент» с «наиритом» к резиновой части излучателя не приставали, а цианакриловый клей от вибраций отваливался. Для большей твёрдости, при приклеивании использовал шайбу из фанеры, которая прижимает излучатель к панели. В процессе склеивания, после того, как все винты плотно закручены, надо осторожно счистить излишки герметика, которые вытекли в излучатель.

Я нанес 4 тонких слоя, с 15 минутными промежутками, суша конструкцию на батарее между слоями, следя за тем, чтоб все пазы надёжно были заполнены клеем. После, оставляем динамик сушить в тепле хотя бы на 12 часов, а в это время, можно приклеить к задней части корпуса пассивный излучатель, а к передней – сам динамик. Для приклеивания излучателя больше всех подошёл уретановый герметик – силикон и «момент» с «наиритом» к резиновой части излучателя не приставали, а цианакриловый клей от вибраций отваливался. Для большей твёрдости, при приклеивании использовал шайбу из фанеры, которая прижимает излучатель к панели. В процессе склеивания, после того, как все винты плотно закручены, надо осторожно счистить излишки герметика, которые вытекли в излучатель.

Аналогичным методом можно приклеить динамик к передней панели. Но так как он будет дополнительно прижиматься винтами, сильный клей тут не нужен, и вполне можно обойтись простым силиконовым герметиком, который и сохнет быстрей, и удобней в работе, по сравнению с уретановым.

После того, как отдельные компоненты просохли, можно перейти к сборке самого корпуса. Для начала соединяем между собой переднюю панель и основной корпус. Для этой цели я использовал «5 минутный» эпоксидный клей. Не стоит тратить время на герметизацию всех щелей эпоксидкой – лучше ей сделать пару другую «прихваток», следя за ровностью и геометрией, а когда подсохнет, промазать швы изнутри либо силиконом, либо уретановым герметиком – оба работают одинаково хорошо, но я предпочитаю силикон – как уже писал выше, наносить его легче, сохнет он быстрей, и в случае чего, можно и пальчиком себе в нужных местах помочь.

Так как динамик (и соответственно, центр тяжести у нас в верхней части) да и сама колонка будет наклонена назад, первые прототипы были очень нестабильными, и от мощных басов легко опрокидывались. Для улучшения стабильности, на дне колонки была закреплена металлическая пластина. В моем случае – кусок от ********* (первый дочитавший до сих, и угадавший от чего эта пластина, получит от меня 500КР).

как показала практика, вес одной пластины оказался недостаточен – колонка хотя больше и не опрокидывалась, но от басов задорно прыгала на столе, поэтому, пришлось добавлять вторую пластину.

После того, как герметик в стыках передней и боковой сторон основательно просохнет, можно обклеить боковины и переднюю панель изнутри звукопоглощающим войлоком – поможет убрать резонансы корпуса, которые иначе будут давать звуку эффект «из картонной коробки». Войлок следует наклеить и на обратную панель – после сборки колонки — это сделать будет проблематично.

Приклеиваем заднюю панель «точечно» эпоксидным клеем по контуру, и промазываем изнури силиконовым герметиком. А вот днище уже вклеиваем только на силикон, не жалея герметика, чтоб не было протечек воздуха (разумеется, до этого надо припаять провод к динамику и вывести его через одно из отверстий, которое использовалось для крепления прижимной шайбы пассивного излучателя, а остальные 3 – заглушить).

Для надежности, ждем пару часов (а лучше – ночь), и начинаем тест на утечку воздуха. Делается он очень просто, ритмично нажимаем на пассивный излучатель и смотрим на диффузор динамика – он должен двигаться в такт нажатиям, и примерно с такой же амплитудой, как и сам излучатель. Если движения заметно слабые, да и так, просто для контроля, стоит проверить корпус на предмет щелей. Для этого, смачиваем губы, подносим динамик местами стыков к губам и ритмично нажимаем на излучатель – если где есть утечка, на губах почувствуем холодок. После того, как место протечки будет локализовано (а вполне возможно, что их будет сразу несколько) канцелярским ножом чуть расширяем место протечки, и вливаем силикон – так чтоб образовалась горка в 2-3мм высотой. После того, как силикон хорошо высохнет, все выпирающее отрезаем канцелярским ножом, ни в коем случае не отрывая – так можно вырвать «пробку». Ну и заново проводим тест на герметичность.

Делается он очень просто, ритмично нажимаем на пассивный излучатель и смотрим на диффузор динамика – он должен двигаться в такт нажатиям, и примерно с такой же амплитудой, как и сам излучатель. Если движения заметно слабые, да и так, просто для контроля, стоит проверить корпус на предмет щелей. Для этого, смачиваем губы, подносим динамик местами стыков к губам и ритмично нажимаем на излучатель – если где есть утечка, на губах почувствуем холодок. После того, как место протечки будет локализовано (а вполне возможно, что их будет сразу несколько) канцелярским ножом чуть расширяем место протечки, и вливаем силикон – так чтоб образовалась горка в 2-3мм высотой. После того, как силикон хорошо высохнет, все выпирающее отрезаем канцелярским ножом, ни в коем случае не отрывая – так можно вырвать «пробку». Ну и заново проводим тест на герметичность.

После того, как тест на герметичность пройдён, неплохо будет провести и тест на резонанс и дребезжание – подключаем колонку к усилителю, усилитель к компьютеру или НЧ генератору, и подаём синусоидальный сигнал, в диапазоне 100гц-10кгц, постепенно повышая, как и частоту, так и мощность, слушая при этом призвуки. Если на какой-либо частоте появилось дребезжание, то методом тыка (а точнее, сжатия и нажатия), определяем резонирующее место. Если такое место найдено, то делаем в нём небольшое (2-3мм) отверстие, и заливаем немножко силикона. Даём высохнуть и проверяем заново. Если внешним механическим воздействием дребезжание не удалось победить, то колонку можно разобрать, а точнее – разрезать, чтоб вытащить динамик и излучатель – корпус придётся делать заново.

Если на какой-либо частоте появилось дребезжание, то методом тыка (а точнее, сжатия и нажатия), определяем резонирующее место. Если такое место найдено, то делаем в нём небольшое (2-3мм) отверстие, и заливаем немножко силикона. Даём высохнуть и проверяем заново. Если внешним механическим воздействием дребезжание не удалось победить, то колонку можно разобрать, а точнее – разрезать, чтоб вытащить динамик и излучатель – корпус придётся делать заново.

Если же всё прошло нормально, то можно заняться отделкой, а позже — и фальшпанелями. Для оклейки колонки обоями я перепробовал несколько разных методов — обойный клей, клей ПВА, клей «Момент», эпоксидный клей, двухсторонний скотч, и именно последний показал себя лучшим – как в плане легкости повторения, так и в плане качества конечного результата.

Нам понадобится тонкий двухсторонний скотч – такой обычно используют для приклеивания ковров и другой утвари. Им обклеиваем корпус колонки по периметру. Небольшой лайфхак – такой скотч иногда начинает делать морщины после поклейки. Чтоб этого избежать, перед наклеиванием рулон скотча надо хорошенько прогреть, скажем, положив на батарею на час, и наклеивать на корпус в натяг.

Чтоб этого избежать, перед наклеиванием рулон скотча надо хорошенько прогреть, скажем, положив на батарею на час, и наклеивать на корпус в натяг.

Периметр торцов так же обклеиваем 2х сторонним скотчем, но на этот раз – узким, полностью покрывать торцы скотчем не стоит, так как потом получим проблемы с креплением фальшпанелей.

От рулона с обоями отрезаем кусок достаточной длины, чтоб можно было обернуть колонку в нахлест, и шириной на 2-3 сантиметра шире, чем глубина колонки. Обклеивать колонку начинаем с низа, натягивая обои в процессе приклеивания. После того, как обклеили весь периметр, делаем надрезы по выступающим краям обоев, приблизительно так, как это показано на фото.

Потягивая за эти «ушки», приклеиваем их к торцам динамика. Не переусердствуйте с натягиванием, я пару штук оторвал в процессе, и пришлось всё начинать заново.

Если скотч или обои отходят от торцов, то можно их немножко прогреть по месту – монтажным феном, утюгом и так далее. После того, как процесс закончен, надо немножко подрезать обои вместе с скотчем по периметру – фальшпанели у нас будут из оргстекла, их будем приклеивать, а надёжно приклеить оргстекло к фанере не так уж и просто, нужна эпоксидка, и подходит не всякая. Как показала практика, эпоксидные клей с слабым, или сернистым запахом, плохо клеят оргстекло, а те, у которых очень резкий, «химический» запах – клеят хорошо.

Как показала практика, эпоксидные клей с слабым, или сернистым запахом, плохо клеят оргстекло, а те, у которых очень резкий, «химический» запах – клеят хорошо.

Следующим этапом идёт изготовление передней фальшпанели. Она изготовлена из оргстекла, с вставками из фанеры и опять же, оргстекла.

Накладываем на контур из оргстекла акустически прозрачную ткань, и вставляем соответствующие детали в соответствующие пазы. Акустическую ткань стоит немножко растянуть – лучше если вам будет кто-то помогать и придерживать её.

Проверяем, насколько хорошо натянута ткань, и срезаем выступающие излишки сначала ножницами, а потом «проходимся» по стыкам паяльником – ткань плавится, и вплавляется в оргстекло, обеспечивая этим надёжное соединение.

После обработки паяльником, если не подрезать ткань в притык, могут получится неровные края, как на фото выше. Осторожно срезаем их ножом, и заново проходимся по краям паяльником.

Задняя фальшпанель таких ухищрении не требует, так как там у нас всё просто – просто прорези и всё.

Перед приклеиванием панелей, надо их слегка обработать наждачной бумагой на 80-100, с внутренней стороны. Это улучшить прочность клеевого шва. Для приклеивания будем использовать эпоксидный клей, про выбор типа я писал чуть выше. Прикладываем панель, центрируем относительно корпуса и даём хорошо просохнуть – несмотря на заявленное время отвержения в 5-10-15-30 минут, реальная твёрдость места склейки обеспечивается через 12, а то и 24 часа.

Вот так выглядит законченная фронтальная колонка.

Переходим к сборке сабвуфера. Как уже писал, он изготовлен из фанеры толщиной 10мм, и использует акустическую схему band pass box. В нём же размещен и усилитель, и блок питания.

На фото почти готовый корпус с установленным коротким фазоинвертором. Как показала практика, фазоинвертор оказался настроен на очень высокую частоту, так что резонанс, на слух, был где-то в районе 200-300гц. Поэтому, труба фазоинвертора была удлинена кусочком ПВХ трубы, до длины, при которой звук воспринимался наиболее приятно. Конечно же, такое экстремальное удлинение трубы вызвало типичную проблему со звуком – он стал немножко попукивающим. Но это происходит только на таких громкостях, на которых этот сабвуфер работать никогда не будет – ручки регулировки громкости наружу не выведены, и в процессе сборки установлены так, чтоб не вызывать никаких побочных призвуков, даже при подаче сигнала с максимальным уровнем на вход.

Конечно же, такое экстремальное удлинение трубы вызвало типичную проблему со звуком – он стал немножко попукивающим. Но это происходит только на таких громкостях, на которых этот сабвуфер работать никогда не будет – ручки регулировки громкости наружу не выведены, и в процессе сборки установлены так, чтоб не вызывать никаких побочных призвуков, даже при подаче сигнала с максимальным уровнем на вход.

(Для желающих повторить — длина трубы получилась приблизительно 18см)

При сборке сабвуфера я решил перестраховаться, и вырезать дополнительное отверстие в боку для улучшения теплоотвода с трансформатора и усилителя. Как показала практика, это было лишним – одного вентиляционное отверстие на задней части корпуса – вполне достаточно для охлаждения. Усилители класса Д тихо сделали громкую революцию в аудио – забываем про громоздкие радиаторы и вентиляторы, в комплекте с огромными трансформаторами питания.

Муки выбора места для бокового отверстия (как показала практика, лишнего)

Все стыки хорошо прогерметизированы, а внутренности оклеены акустическим фетром. Вроде ничего особенного, а разность на слух заметна.

Вроде ничего особенного, а разность на слух заметна.

Сабвуфер в процессе высыхания – все шурупы в последствии будут выкручены, а в отверстия залит герметик.

Усилительно-питательная часть расположена в отдельном, изолированном от акустической части, отсеке. Она состоит из платы 2.1 усилителя класса D, на микросхемах TPA3116, тороидального трансформатора 16 вольт, 3 ампер и платы выпрямителя с фильтрующими конденсаторами на 35 вольт — 4700мкф+2200мкф. Еще два конденсатора по 2200мкф, установлены непосредственно на плате усилителя (на фото один из них пришлось чуть выдвинуть, ибо мешался трансформатор).

Плата усилителя показана на фото. С нее были убраны все разъёмы, электролиты по питанию были заменены на Rubycon YXA, ОУ вместо «обычных» NE5532 были установлены проверенные, малошумные NE5532AN от Signetics. Честно говоря, разницу не особо и заметно, но если детали есть и замена минутная – то почему бы и нет?

Вся конструкция установлена угольниках из нержавейки и 3мм штырей с резьбой. С обратной стороны панели закреплены сетевой разъем, колодки для подключения сателлитов, вентиляционная решетка в том же стиле, что и на сателлитах.

С обратной стороны панели закреплены сетевой разъем, колодки для подключения сателлитов, вентиляционная решетка в том же стиле, что и на сателлитах.

На фото – попытка (неудачная) обклеить панели обоями, используя двухсторонний скотч.

После того как все собрано, проверено на предмет нормального звучания и отсутствия дребезга, можно обклеивать корпус обоями. Вариант с двухсторонним скотчем тут не прокатил – на больших поверхностях обои стали делать морщины, поэтому, пришлось клеить на клей ПВА.

Этот клей очень коварен- с ним работать легко и приятно, руки отмывать тоже просто, но вот после того, как он засохнет, работать с ним очень сложно – получается очень тягучая, и плохо обрабатываемая масса – у меня при оклейке боковины, клей вышел за края, я его вовремя не почистил, в результате чего, получил на боковине уродливые выступы, которые пришлось срезать, и тем самим, похоронить идею полной оклейки сабвуфера обоями.

Так что, если будете повторять мой тернистый путь, то лучше работать вдвоём – один выгоняет лишний клей скребком, а другой эти излишки сразу же подчищает влажной тряпочкой. А мне пришлось «изобретать» фальшпанели и для сабвуфера. Получилось не так красиво, как планировал, но саб будет стоять под тубмочкой, за принтером, и его практически не будет видно, так что, и так сойдёт 🙂

А мне пришлось «изобретать» фальшпанели и для сабвуфера. Получилось не так красиво, как планировал, но саб будет стоять под тубмочкой, за принтером, и его практически не будет видно, так что, и так сойдёт 🙂

«Лишнее» вентиляционное отверстие с боку пришлось прикрывать декоративной накладкой — сеткой от 3 дюимового динамика.

Наконец-то, всё собрано, настроено, и даже установлено на «рабочем месте». Получилось довольно симпатично, свежо и необычно, а звук вообще класс. Небольшие, финальные штрихи звуку были приданы настройками системного эквалайзера (небольшой, в -3дб провал в диапазоне 100-400гц, чтоб убрать резонансы комнаты), и регулировкой уровня саба относительно сателлитов – пришлось его немножко приглушить, чтоб звук был ровным, а не классическим «бум-бум, цык-цык» ом.

В заключении, небольшой совет-предупрежение всяким аудиофилам, любителям Тилля и Смолла, программы BassBox, прогревания ушей и так далее, у которых возникнут вполне ожидаемые возражения и советы по поводу дизайна, форм, внутренностей и вообще — смысла жизни. Автор сего артикля, то бишь я об всём этом великолепии знает и неплохо вообще в акустике разбирается. Я 10 лет проработал звукорежиссёром, и свёл много разных треков, в том числе и такие, которые потом попадали в Billboard TOP 20. Так что представление об правильном звуке я имею достаточное, а конструкция всей системы была рассчитана и подобрана так, чтоб в конкретной комнате, в конкретном месте, обеспечить наиболее пристойный звук. Много хвалится не буду (зачем?) но по общему качеству звука (громкость, детализация, стереопанорама, басы, средние, высокие) данное решение соответствует брендовой полочной акустике с с ценником в районе $300 и на голову превосходит всякие Microlab/Sven/Defender/Edifier и прочие похожей конфигурации.

Автор сего артикля, то бишь я об всём этом великолепии знает и неплохо вообще в акустике разбирается. Я 10 лет проработал звукорежиссёром, и свёл много разных треков, в том числе и такие, которые потом попадали в Billboard TOP 20. Так что представление об правильном звуке я имею достаточное, а конструкция всей системы была рассчитана и подобрана так, чтоб в конкретной комнате, в конкретном месте, обеспечить наиболее пристойный звук. Много хвалится не буду (зачем?) но по общему качеству звука (громкость, детализация, стереопанорама, басы, средние, высокие) данное решение соответствует брендовой полочной акустике с с ценником в районе $300 и на голову превосходит всякие Microlab/Sven/Defender/Edifier и прочие похожей конфигурации.

Так как формат блогов не предусматривает возможность «прикрепления» файлов, выложить чертежи по этой причине не могу, но, если желаете повторить, пишите в комментариях, пришлю всё на почту.

А вот и тема следующего DIY обзора — Часы на семисегментных индикаторах, в том же визуальном стиле что и обозреваемые колонки, но с некоторыми уникальными свойствами — цвет символов меняется от времени дня, а управление происходит жестами (например, отключить будильник можно не вставая с кровати — просто помахав часам рукой)

Стоит ли делать сабвуфер своими руками?

Когда у вас серьезный бюджет, часто предлагается вариант «Сделай сам» (или «Сделай сам»). Целая индустрия была построена вокруг толпы DIY. Аргумент в том, что вы можете сэкономить кучу денег, создав собственный сабвуфер. Но так ли это? Стоит ли делать сабвуфер своими руками? Они действительно экономят вам столько денег? Давайте обработаем некоторые цифры!

Что мы будем сравнивать

Одним из самых популярных вариантов сабвуфера, сделанного своими руками, является MartySub. Вы не можете размахивать палкой на форуме домашнего кинотеатра и не получить комментарий от кого-то, кто владеет им или предлагает его (кажется). Подводя итог, они продают корпус для сабвуфера и предоставляют инструкцию по сборке и список покупок. Вам решать, покупать или уже иметь все соответствующие инструменты. Хотя сборка не так уж и сложна, для получения профессиональной отделки, эквивалентной купленным в магазине сабвуферам, потребуются определенные навыки. Кроме того, вам нужно будет приобрести все необходимое (например, драйвер, усилители, клей, винты и т. д.). Наконец, это займет время. Сколько? Это будет зависеть от вашего мастерства и, возможно, от качества ваших инструментов.

Хотя сборка не так уж и сложна, для получения профессиональной отделки, эквивалентной купленным в магазине сабвуферам, потребуются определенные навыки. Кроме того, вам нужно будет приобрести все необходимое (например, драйвер, усилители, клей, винты и т. д.). Наконец, это займет время. Сколько? Это будет зависеть от вашего мастерства и, возможно, от качества ваших инструментов.

В этой статье мы сравним самое маленькое предложение MartySub — 15-дюймовый сабвуфер Roundover MartySubs v2.1. Мы будем сравнивать его с сабвуфером Monoprice Monolith M-15 V2. Будет ли решение MartySub DIY стоить экономии по сравнению с сабвуфером Monoprice?

Basic Specs

| Monoprice M-15 V2 | MartySub 15″ | |

| Size | 28.7″ x 17.7″ x 26.8″ | 23.0” x 20.0” x 25.5” |

| Driver Size | 15″ | 15″ |

| Driver | Included | Dayton RSS390HO ($269) |

| Amp | Включено | Dayton SA1000 (499 долл. США) США) |

| Корпус | Включите | $ 359 |

| Цена | ||

| .0039 |

По размеру они довольно близки. Monoprice длиннее, но не так широк, как MartySub. Цены, очевидно, сильно отличаются, если не учитывать драйвер и усилитель. Но MartySub не учитывает все инструменты, оборудование, отделочные материалы и время, необходимое для завершения работы над сабвуфером.

Сравнение производительности

С точки зрения производительности немного сложнее сравнить самодельный сабвуфер с купленным. Если мы посмотрим на характеристики MartySub, то в них указано >115 дБ при 24 Гц как единственная спецификация производительности. Таблица сравнения производительности (ссылка) не содержит никакой информации о указанном драйвере сабвуфера. Не совсем неожиданно, что они не указывают конкретную производительность. Они не знают, какой драйвер вы будете использовать, какой усилитель и насколько хорошо вы сконструируете кабинет (все это имеет значение).

Monoprice, с другой стороны, может предоставить очень конкретные показатели эффективности. У них есть графики, точки -3 дБ и несколько вариантов портов. Если мы посмотрим на таблицу, предоставленную Monoprice, они указывают максимальную мощность при 25 Гц, 116 дБ на 2 метрах и 113 дБ на… мы не знаем. Там просто написано «Пик».

Итак, можно смело предположить, что MartySub наверняка играет громче. Сколько? Немного Много. Только не уверен, сколько. Но делает ли это сабвуфер, сделанный своими руками, более ценным, чем купленный в магазине?

Что дороже: сабвуфер, сделанный своими руками или купленный в магазине?

Если вы посмотрите на два рассматриваемых сабвуфера, самодельная версия явно дешевле. Вы можете сэкономить почти 400 долларов с MartySub. Но это предполагает многое. Предполагается, что у вас есть все необходимые инструменты, оборудование и отделочные материалы. Это также предполагает, что у вас есть опыт сборки сабвуфера, не испортив его. Вы также должны совершенно не ценить свое время.

Вы также должны совершенно не ценить свое время.

Последняя часть является решающей. Подумайте, сколько вы зарабатываете в час. Если вы получаете зарплату, вы все равно можете это понять (хотя это может быть угнетающе, если вы это сделаете). Именно так ваш работодатель ценит ваше время. Как вы думаете, они платят вам столько, сколько вы стоите? Нет? Затем добавьте это к уравнению. Вот сколько стоит ваше время. Теперь просмотрите планы по сборке сабвуфера «сделай сам» и используйте почасовую стоимость, чтобы добавить к этой цене. Действительно ли MartySub экономит ваши деньги? Или вы платите за самодельный сабвуфер больше, чем за купленный в магазине, просто из-за материалов и времени?

Допустим, вы зарабатываете 15 долларов в час. Не много, я знаю. Но если вам потребуется 10 часов, чтобы сделать сабвуфер своими руками, это 150 долларов — это труд. Это не считая дополнительных денег, которые вы потратили. И это без учета отягчающего фактора.

И это без учета отягчающего фактора.

Вы сами меняете масло? Это несложно. Я делал это годами. Но больше нет. Почему? Потому что это грязно и это хлопотно. Мне не нравится это делать. Мне не нравится это делать настолько сильно, что я плачу кому-то гораздо больше, чем 15 долларов за менее чем час, затрачиваемый на это. Это цена обострения, и, по крайней мере, для меня создание собственного сабвуфера своими руками не стоило бы того.

Но…

Прежде чем вы начнете сердито печатать комментарии, мы поняли, что некоторым людям нравится это делать. Для некоторых людей работа руками, изучение новых вещей или просто проект — это форма отдыха. Что работа приносит достаточно вознаграждения, чтобы они могли за нее платить (подумайте обо всех людях, которые посещают курсы гончарного дела или стеклодува).

Для таких людей сборка сабвуфера своими руками не является рутиной, это весело и стоит каждой минуты! Возможно, потому что им нравится процесс или им нравится то, что они могут указать на конечный продукт и сказать: «Я построил это». По крайней мере, их удовольствие компенсирует некоторые трудозатраты, которые мы добавили бы к цене сабвуфера, сделанного своими руками.

По крайней мере, их удовольствие компенсирует некоторые трудозатраты, которые мы добавили бы к цене сабвуфера, сделанного своими руками.

Проблема в том, что большинство людей (или, по крайней мере, многие люди) не такие. У них нет всех инструментов (необходимые зажимы могут почти сравняться по стоимости сабвуфера, сделанного своими руками, и сабвуфера, купленного в магазине), поэтому путь «сделай сам» просто не стоит того. Добавьте все остальное оборудование, необходимость либо жить с необработанным шкафом из МДФ, либо научиться его отделывать (плюс платить за эти материалы), и все остальное… цифры не складываются.

Резюме

Мы сравнили один из лидеров цен на сабвуферы (Monoprice) с одним из самых популярных самодельных сабвуферов (MartySubs), чтобы сравнить их ценность. Было бы легко найти другой купленный в магазине сабвуфер, который стоил бы в несколько раз больше, чем MartySub, а его производительность была бы намного ниже. В этих случаях расчет стоимости меняется, и сабвуфер, сделанный своими руками, становится явным победителем. Если вы столяр со всеми инструментами и опытом, переходники «сделай сам» — это отличная ценность. Если вы обычный человек, пытающийся сэкономить немного денег, вам нужно убедиться, что вы знаете, во что ввязываетесь. Сборка и отделка сабвуфера своими руками сложнее, чем вы думаете.

Если вы столяр со всеми инструментами и опытом, переходники «сделай сам» — это отличная ценность. Если вы обычный человек, пытающийся сэкономить немного денег, вам нужно убедиться, что вы знаете, во что ввязываетесь. Сборка и отделка сабвуфера своими руками сложнее, чем вы думаете.

У вас есть сабвуфер, сделанный своими руками? Как вы думаете, это сэкономило вам деньги в конце концов? Дайте нам знать в комментариях ниже.

- Сабвуферы

Об авторе

Том Андри

Главный редактор AV Gadgets, Боб Том Андри также является автором серии книг AV Rant. Вы можете узнать больше о Томе на его веб-сайте www.tomandry.com.

Хотите купить сабвуфер своими руками?

Хотите купить сабвуфер своими руками? — Звуковой Импорт- 188510

- 177039

- JA

- EN

- LIVE

- Информация // Soundimports/NL

- https://www.soundimports.eu/en/

.

Служба поддержки клиентов

0

Корзина

Ваша корзина пуста

Категории

Посмотреть все результаты (0)

4 Более 45 товаров в одном магазинеФильтры

Фильтр

Очистить все фильтрыСортировка

- Популярность

5

5

4 Самая высокая цена

Бренд

- Дейтон Аудио (14)

Диаметр

- 6,5 «| ± 17 см (2)

- 9000 8,0″ | ± 20 см (2)

- 10″ | ± 25 см (2)

- 12″ | ± 30 см (2)

- 15″ | ± 38 см (3)

- 18″ | ± 46 см (3)

Материал

- МДФ (14)

Цена (€)

14 Комплекты сабвуфера «сделай сам» на продажу

Сортировка по умолчаниюПопулярностьСамая низкая ценаСамая высокая ценаНовейшие продукты

Получите непревзойденный звук и создайте собственный сабвуфер с помощью комплектов сабвуфера «Сделай сам» от SoundImports. Мы предлагаем комплекты сабвуферов для сабвуферов от 6½ до 18 дюймов. Пакеты полны и предлагают вам высококачественные сабвуферы с глубокими басами для оптимального звучания. Наши самодельные сабвуферы производятся под брендом Denovo Audio. Благодаря высококачественным деревянным комплектам от Denovo Audio вы будете долгие годы наслаждаться (звуком) своим самодельным сабвуфером.

Мы предлагаем комплекты сабвуферов для сабвуферов от 6½ до 18 дюймов. Пакеты полны и предлагают вам высококачественные сабвуферы с глубокими басами для оптимального звучания. Наши самодельные сабвуферы производятся под брендом Denovo Audio. Благодаря высококачественным деревянным комплектам от Denovo Audio вы будете долгие годы наслаждаться (звуком) своим самодельным сабвуфером.

Полная комплектация сабвуфера «сделай сам»

Компания SoundImports предлагает полные комплекты, с помощью которых вы можете собрать собственный сабвуфер. В комплект поставки входят высококачественные вуферы, прочный корпус и хорошие усилители. С помощью полных комплектов сабвуферов «сделай сам» от SoundImports вы можете создать свой собственный сабвуфер для оптимального звучания и того вида, который вам нужен.

Высококачественные корпуса для сабвуфера, сделанные своими руками

В комплекты сабвуфера входят соответствующие корпуса для сабвуфера. Шкафы точно скроены, а необходимые отверстия и фрезерованные кромки уже на месте. Вы можете легко собрать корпус. Корпуса сабвуферов отличаются высоким качеством и высокой степенью жесткости. Поэтому они предлагают вам фантастический звук. Вы можете отделать корпус по собственному желанию, чтобы ваш сабвуфер стал именно таким, каким вы его хотите.

Шкафы точно скроены, а необходимые отверстия и фрезерованные кромки уже на месте. Вы можете легко собрать корпус. Корпуса сабвуферов отличаются высоким качеством и высокой степенью жесткости. Поэтому они предлагают вам фантастический звук. Вы можете отделать корпус по собственному желанию, чтобы ваш сабвуфер стал именно таким, каким вы его хотите.

Самодельные сабвуферы с лучшим звуком

Вы можете выбирать из различных комплектов самодельных сабвуферов. Все комплекты оснащены качественными вуферами диаметром от 6,5 до 18 дюймов. У нас есть комплекты сабвуферов с одним или двумя низкочастотными динамиками. Выберите подходящий вам пакет и приступайте к созданию сабвуфера.

Создание других динамиков в дополнение к сабвуферу

Помимо создания сабвуферов, вы также найдете в SoundImports комплекты динамиков «сделай сам» для сборки динамиков и портативных динамиков. Это позволяет создавать собственное звучание, полностью соответствующее вашим пожеланиям и вкусу.

Она проста в изготовлении, в сравнении с другими изделиями. В процессе сборки динамик располагается в деревянном закрытом со всех сторон ящике. Плюсом считается легкость компоновки, а недостаток – относительно невысокий КПД.

Она проста в изготовлении, в сравнении с другими изделиями. В процессе сборки динамик располагается в деревянном закрытом со всех сторон ящике. Плюсом считается легкость компоновки, а недостаток – относительно невысокий КПД.