Приспособление для заточки сверл с чертежом

Если говорить о тех сверлах, которые используются мастерами в домашних условиях, то стоимость их в магазинах невысока. Но даже в этом случае не стоит использовать их как расходный материал для одноразового применения. Ведь обновление сверла до самого хорошего рабочего состояния не составит большого труда, если мастер имеют сноровку или специальные приспособления.

Товары для изобретателей Ссылка на магазин.

Есть фабричные станочки, которые предназначаются для затачивания, но это отдельная статья расходов, поэтому чаще всего мастера создают такие устройства своими руками.

Больше всего проблем создают сверла по металлу, а деревянные заготовки не так скоро снижают остроту режущих кромок.

Электроника для самоделок вкитайском магазине.

Чтобы изготовить станок для восстановления остроты режущих элементов, необходимые средства контроля (шаблон), который используется для поверки инструмента.

Обычно инструменты по черному металлу, твердосплавной бронзы, стали или чугуна — с углом кромки 115-125 градусов. Длина другого материала эти параметры иные.

для мягкой бронзы, красной меди – 125, для латунных сплавов – 135;

для алюминия и мягких алюминиевых сплавов, гранита, керамики и древесины – 135 градусов;

для магния и его сплавов – 85 градусов;

для пластика, текстолита и силумина – от 90 до 100 градусов.

Мастера при необходимости делают шаблоны соответственно указанным выше данным. Кстати, теоретически единичный экземпляр сверла может подойти для всех этих металлов и других материалов, если каждый раз точить разные рабочих поверхностей.

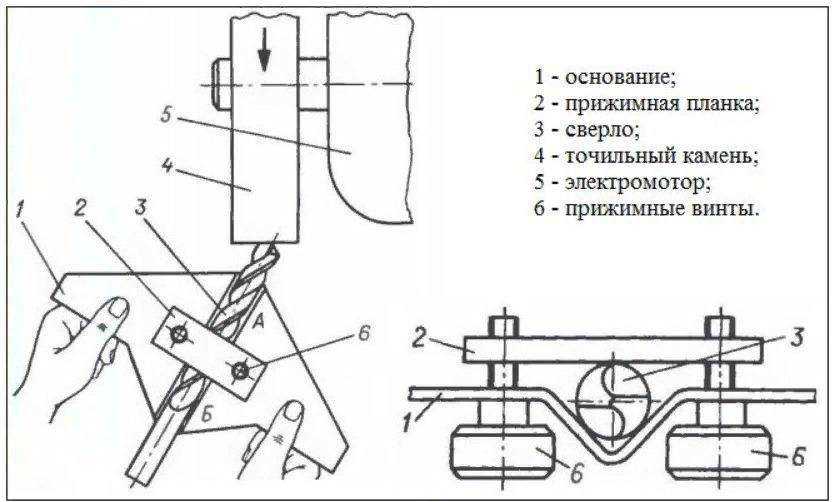

Элементарное кустарное приспособление, которое часто применяется, втулки, приделанные к основанию. В интернете много чертежей для самостоятельного изготовления. Нужно учесть, что инструмент должен быть хорошо зажат, точность зависит от 1 градуса.

При желании можно изготовить значительных размеров обойму, применив алюминиевые или медные трубки соотносительное с типовыми характеристиками сверл или в заготовке из мягкого металла просверлить много дырок. Необходимо, чтобы у точилки был комфортный подручник, чтобы перемещать устройство и удерживать упор.

Необходимо, чтобы у точилки был комфортный подручник, чтобы перемещать устройство и удерживать упор.

Этот примитивный станок для заточки легко установить на верстак или столик.

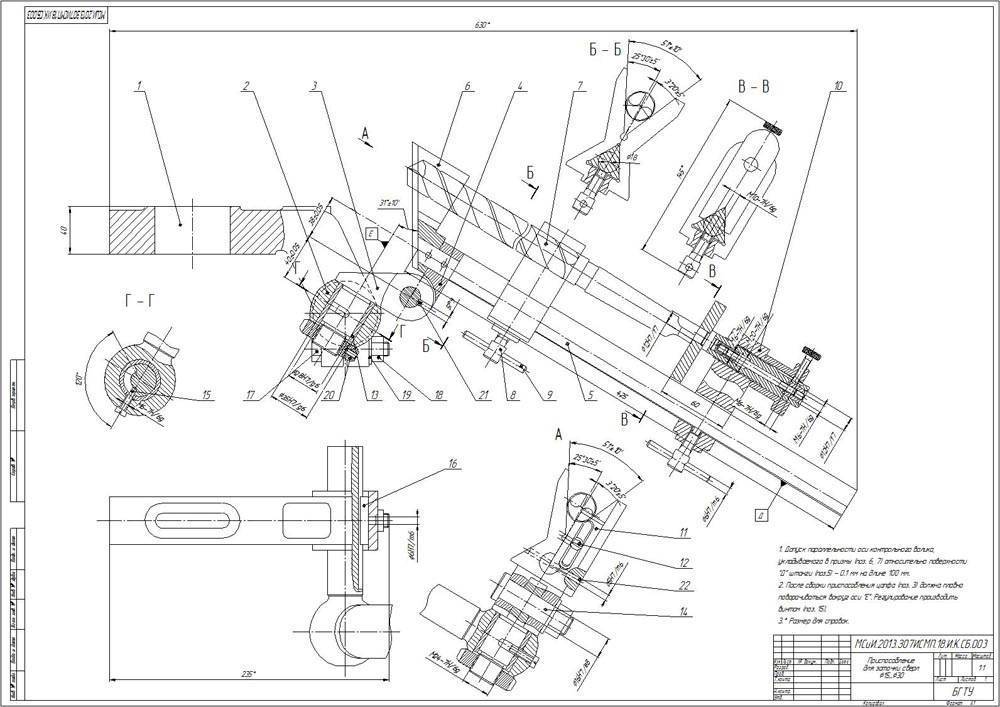

Практический пример работы с чертежом

Суть проблемы: есть свёрла, их надо точить.

Будем использовать один из методов заточки, близкий к заводским. Ловить руками лень. Лучше обезьяний способ — поставил и готово. На изготовление приспособления по готовому чертежу ушел приблизительно 1 час времени.

Немного сварочных работ по шаблону. Был сделан уголок. Надели шайбу, она просто напрессована.

Попробуем первые заточки, если всё собрано правильно, будем дорабатывать и окультуривать, делать приспособление на скорую руку.

После заточки сверла проводим тест. Видны две литьевые стружки, значит, заточка проведена правильно.

Единственный недостаток — одна стружка длиннее другой, значит промазали по длине кромок. Надо сделать упор, который станет регулировать длину заточки, обеспечит симметричность кромок. Для этого сделаем упорную шайбу, которая будет выставляться и протачиваться. Или подрежем, чтобы появилась возможность обрабатывать более короткие сверла.

Надо сделать упор, который станет регулировать длину заточки, обеспечит симметричность кромок. Для этого сделаем упорную шайбу, которая будет выставляться и протачиваться. Или подрежем, чтобы появилась возможность обрабатывать более короткие сверла.

Видео канала «Anton Fomenko».

Приспособление для заточки сверл своими руками: чертежи, видео

Дрель – это, пожалуй, одно из наиболее распространенных как в быту, так и на производстве устройств механической обработки материалов, позволяющее быстро и аккуратно сделать отверстие в поверхности с самой разной структурой.

Будь это ручной коловорот, электрическая дрель или большой радиально-сверлильный станок, все они в качестве режущего инструмента используют сверло.

Оно представляет собой закаленный твердосплавный металлический стержень различного диаметра, с хвостовиком и рабочей частью в виде двух или более режущих кромок, которые при вращении осуществляют выборку материала.

Угол наклона сверла: индивидуальный подход к каждому материалу

В зависимости от типа поверхности, требований к качеству обработки и целого ряда других условий, форма сверла может иметь самый разный вид.

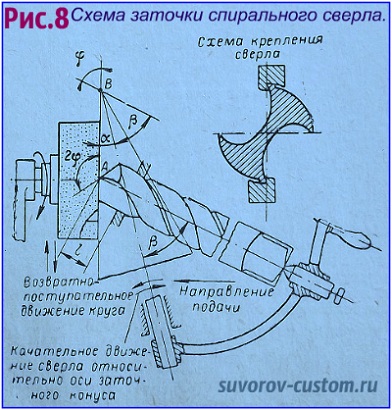

Наиболее распространен вариант, когда его рабочая часть состоит из двух закрученных между собой по спирали режущих кромок, образующих на конце сверла конус, высота которого определяет угол заточки сверла.

Его величина зависит от твердости обрабатываемого материала и для каждого материала может иметь свои значения:

- углеродистые стали, сплавы из чугуна и твердой бронзы – от 116º до 118º;

- изделия из латуни, мягкой бронзы и меди – от 120º до 130º;

- алюминиевые и деревянные поверхности – 140º;

- полимеры и пластмассы – от 90º до 100º.

Условия для долгой и активной жизни сверла

Если исключить бездумный (или безвыходный) вариант использования сверла без победитовых напаек для работы по бетону или камню (когда инструмент выходит из строя буквально за минуту), то наиболее активно режущие кромки тупятся при сверлении твердых металлов.

Срок службы сверла в этом случае зависит от твердости обрабатываемой поверхности, а также скорости вращения, подающего усилия и наличия охлаждения режущего инструмента. Определить момент ухудшения режущих качеств бура крайне просто по характерному резкому свисту и необходимости большего давления на дрель.

В результате сверло очень быстро нагревается, значительно увеличивается время сверления с одновременным снижением качества получаемого отверстия, и для продолжения нормальной работы бур нужно заменить.

Лучше час потерять, а потом за пять минут просверлить

Так как сверла считаются расходным материалом и на малых размерах имеют относительно невысокую стоимость, многие их просто выбрасывают, заменяя новыми.

Однако такой подход может быть оправдан только при небольшом объеме работ, низкой цене детали и близости строительного магазина. Намного экономнее и быстрее заточить сверло по металлу своими руками.

Приспособлений для осуществления этой операции существует масса, и, как правило, цена такого оборудования напрямую зависит от скорости, универсальности и качества обработки им режущего инструмента.

Правильная форма заточки – залог эффективной работы

В результате обработки режущей кромке сверла придается определенная геометрия, приоритетная для того или иного диаметра бура и структуры обрабатываемой поверхности.

Для получения необходимой формы используют, соответственно, и разные способы затачивания режущей кромки. Разделяют одноплоскостной, конусный, двухплоскостной, винтовой и цилиндрический виды заточки.

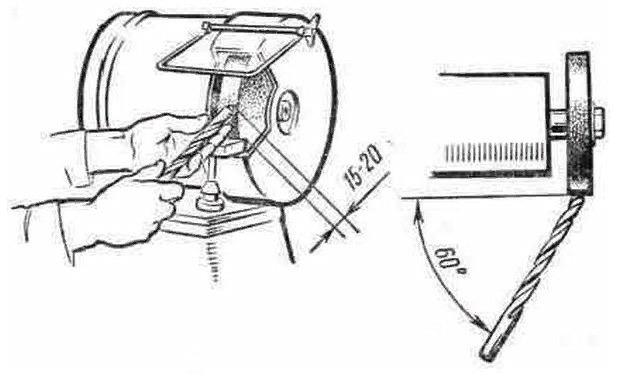

В домашних условиях чаще всего применяют первые два способа как наиболее простые, причем в одной плоскости затачивают сверла диаметром до трех миллиметров, обеспечивая тридцатиградусный уклон заднего угла.

Недостатком в этом случае является высокая вероятность разрушения рабочей части кромки из-за ее утончения, потому для сверл большего диаметра обычно применяют заточку в виде конуса, формируя на их острие угол в пределах 118-120º.

Способы достижения желаемого качества заточки

В принципе, имея определенные навыки, заточку можно осуществить и без вспомогательного инструмента. Главное при этом — соблюсти необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси бура.

Главное при этом — соблюсти необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси бура.

Однако достичь этого на практике не так и просто, достаточно совсем небольшой погрешности по любому из перечисленных показателей, и ваше сверло не будет работать должным образом. Использование спецприспособлений упрощает процесс, но согласитесь, приобретать дорогой станок для приведения в порядок пары буров по металлу нецелесообразно.

К тому же самодельное приспособление для заточки сверл поможет справиться с этой задачей пусть с меньшим комфортом, но тоже неплохо.

При всем многообразии вариантов исполнения принцип работы всех устройств подобного типа основан на формировании жесткого шаблона или направляющей, вдоль которой затачиваемый инструмент подается к наждачному кругу в определенной плоскости.

Гайка, винтик, направленье – вот и все приспособленье

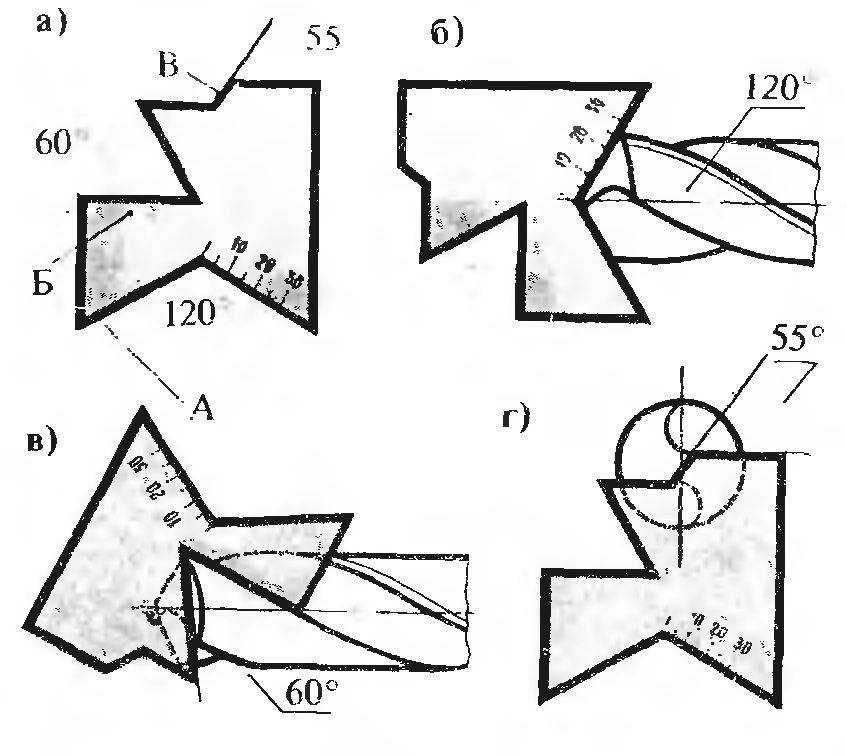

Пожалуй, одним из самых быстрых и доступных вариантов будет изготовление приспособления для заточки сверл из гайки. Ее шесть граней образуют на смежных плоскостях угол в 120º и могут служить отличным шаблоном для задания нужного наклона заточки режущей кромки сверла.

Ее шесть граней образуют на смежных плоскостях угол в 120º и могут служить отличным шаблоном для задания нужного наклона заточки режущей кромки сверла.

Порядок изготовления подобного устройства довольно прост и не займет много времени. Гайку плоской стороной вверх зажимают в тиски и при помощи угловой шлифовальной машины (болгарки) выполняют продольные пропилы вдоль линии, соединяющей противостоящие углы шестигранника.

С одной стороны метиза можно сделать шесть углублений (по числу вершин), сформировав таким образом три направляющие.

Размер гайки, а также ширину и глубину выборки направляющей подбирают из расчета диаметра затачиваемого сверла. После этого всю наружную поверхность этого нехитрого приспособления тщательно обрабатывают наждачной бумагой или напильником для устранения заусенцев.

Вот, собственно, и все, простейшее приспособление для заточки сверл своими руками готово. Теперь бур, требующий заточки, размещают внутри направляющей (между двумя противостоящими углами) так, чтобы обрабатываемый край слегка выступал за вершину шестигранника.

Приспособление зажимают в тиски, плотно фиксируя сверло в канавке гайки наконечником вверх, и при помощи той же болгарки аккуратно стачивают выступающую режущую кромку, используя боковые поверхности метиза в качестве направляющей, формируя угол заточки в 120º.

При необходимости сверло в канавке можно закрепить при помощи струбцины, а вместо УШМ применяют точильный станок с наждачным кругом.

Метизов много не бывает: модернизация гаечного приспособления

Данную конструкцию можно несколько усовершенствовать, сделав более глубокие (в зависимости от диаметра затачиваемого бура) V-образные пропилы в противостоящих вершинах и приварив с той же стороны приспособления гайку меньшего размера. Сверло в этом случае может быть зафиксировано поджимным винтом, вкрученным в приваренную сверху гайку.

В результате отпадает необходимость использования тисков и струбцины (главное при этом — не пережать винт, чтобы не согнуть сверло). Подобное устройство позволяет успешно справляться с заточкой буров даже небольшого диаметра (до трех миллиметров), когда выдержать и проконтролировать угол заточки без специнструментов практически невозможно.

Деревянные направляющие для заточки сверл

Теперь рассмотрим, как сделать приспособление для заточки сверл из брусков или толстой фанеры. Конструкция представляет собой деревянную направляющую, жестко прикрепленную к основанию.

Базовую часть приспособления изготавливают из ровной прямоугольной доски (толстой фанеры) с одной из сторон которой делают прямоугольный вырез, обеспечивающий доступ к боковой поверхности наждачного круга.

Затем из фанеры подготавливают накладку в виде прямоугольного треугольника или трапеции с наклоном стороны в основании 60º (от вершины — 30º), что гарантирует угол заточки в 120º. Размеры направляющей должны обеспечивать свободное размещение вдоль нее затачиваемого сверла как по длине, так и по высоте.

Готовая накладка при помощи саморезов прикрепляется к дальнему краю базовой доски острым углом в сторону наждачного круга. Заточка сверл по металлу приспособлением подобного типа требует его четкой фиксации вдоль внешней (широкой) поверхности абразива.

Каждую режущую кромку формируют отдельно, путем плавного перекатывания сверла навстречу вращению круга, затем ту же процедуру повторяют для второй стороны, добиваясь идеальной сбалансированности. При частом использовании на круге может возникнуть выработка, и придется либо сдвинуть приспособление вдоль наждака, либо заменить абразив.

Подобный способ хорош тем, что позволяет легко получить необходимый наклон режущей кромки путем быстрой замены верхней направляющей на требуемый размер.

Использование направляющих втулок для заточки

Еще один вариант обработки сверл, активно практикуемый в домашних условиях, представляет собой деревянную вертикальную стойку с полыми металлическими втулками различного диаметра, которые размещены в бруске под необходимым для заточки углом. В результате обработки на задней части режущих кромок формируется конус, но без правильного заднего угла.

В результате обработки на задней части режущих кромок формируется конус, но без правильного заднего угла.

Профессиональные решения: отличный результат за небольшие деньги

Все самодельные устройства обеспечивают приемлемый, но, увы, неидеальный результат.

Даже без учета высокой вероятности погрешности при самостоятельном изготовлении приспособлений для заточки существует еще целый ряд параметров, несоблюдение которых приводит к быстрому выходу сверл из строя.

Вот почему крупные производители разрабатывают сложные устройства и даже станки для приведения режущего инструмента в рабочее состояние.

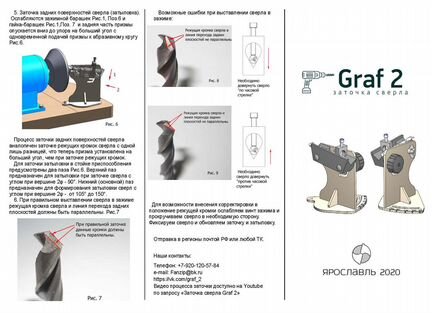

Одним из таких механизмов является приспособление для заточки сверл drill grinde, которое дает возможность вернуть остроту спиральным бурам по металлу диаметром от трех до девятнадцати миллиметров.

Устройство легко справляется с задачей формирования режущей кромки любого наклона, имея при этом шкалу со стандартными углами заточки (98, 118, 136 и 176 градусов, а также для зенковок). Идеальное качество заточки гарантируется четким позиционированием сверла благодаря поджимным винтам.

Идеальное качество заточки гарантируется четким позиционированием сверла благодаря поджимным винтам.

Пятка (задний угол режущей поверхности) формируется благодаря малому осевому наклону, что задает при обработке дуговое движение сверла.

Источник: https://autogear.ru/article/617/10/prisposoblenie-dlya-zatochki-sverl-kak-zatochit-sverlo/

Приспособа для заточки сверл своими руками

Перевёл alexlevchenko для mozgochiny.ru

Признаюсь, заточка инструмента всегда вызывала у меня тихий ужас.

Нужно думать не только о вращающемся точильном камня, который выступает источником потенциальной опасности, но еще и угол заточки держать… Думаю, статья будет полезна начинающим мозгочинам, а к опытным камрадам у меня убедительная просьба дополнить изложенную ниже информацию или рассказать о своём методе выдержки угла заточки.

- Материалы

- Инструменты

- Транспортир;

- Малка (приспособление) — столярный и слесарный инструмент для разметки и измерения углов, черчения параллельных линий.

Состоит из двух частей, скреплённых между собой зажимным винтом. Более толстая часть (колодка — основание) прижимается к заготовке, по тонкой части (линейке) производится разметка. Иногда между двумя частями малки нанесена шкала для измерения углов. Большие малки могут применяться при строительных работах;

Состоит из двух частей, скреплённых между собой зажимным винтом. Более толстая часть (колодка — основание) прижимается к заготовке, по тонкой части (линейке) производится разметка. Иногда между двумя частями малки нанесена шкала для измерения углов. Большие малки могут применяться при строительных работах; - Дрель со сверлом по дереву;

- Отвертка.

Шаг 1: 59 градусов

Прочертим две прямые линии на бумаге под углом 59 градусов. Цель – заточить сверло под этим углом.

Шаг 2: Размечаем угол на бруске

Используя малку, переносим угол 59 градусов на деревянный брусок. В качестве заготовки использовал дерево твердых пород. Толщина бруска 15 мм. Направляющей будет выступать винт с мелким шагом резьбы под шлицевую отвертку, поэтому сквозное отверстие должно быть немного меньшего диаметра, чем диаметр винта, чтобы он плотно вкручивался в брусок. Сверлить сверлом по дереву легче, когда начинаете сверлить под углом. На глаз определяем место, где удобнее всего расположить винт.

Шаг 3: Вкручиваем винт и проверяем угол

Вкручиваем винт в брусок. Заранее следует определить максимальный диаметр сверла, что будет затачиваться. Для данной поделки диаметр сверла будет больше 15 мм. Поэтому следует выбрать винт достаточной длины, чтобы он проходил через брусок и выступал на половину от наибольшего диаметра затачиваемого сверла.

Если угол, под которым винт выходит из бруска не соответствует эталонной линии, просверлите другое отверстие и попробуйте снова.

Шаг 4: Используем эталон

Прокрутим винт на несколько оборотов, чтобы конец резьбы находился над центром сверла.

Как только вы заточите одну сторону (используя резьбу винта, как метки), поверните сверло на половину и посмотрите на отметки на винте. Повторите операцию для другой стороны сверла.

Шаг 5: Заточка

Что касается заточки сверл, на сайте представлена подробная статья Как заточить сверло — ручная/нестандартная/специальная заточка сверл.

- Спасибо за внимание)

- (A-z Source)

Источник: http://mozgochiny.ru/minifix/prisposoba-dlya-zatochki-sverl-svoimi-rukami/

Изготовление приспособлений для заточки свёрл своими руками

Специфика работы устройств

В домашнем хозяйстве часто используются электродрели и шуруповёрты для сверления различных материалов из дерева, бетона, металла и керамики. Многие пользователи подобного оборудования неоднократно сталкивались с проблемой, вызывающей во время работы затупление рабочей части сверлильного инструмента.

Во время работы с металлом может возникать интенсивный нагрев режущей части сверла, что подвергает его к быстрому износу и дальнейшей непригодности в эксплуатации. Во избежание этого необходимо периодически проверять геометрические нормы режущей части и по возможности подтачивать её до требуемых параметров. Для сверления металлов, как правило, применяются спиральные свёрла. Дополнительная проверка инструмента перед выполнением работ продляет срок его эксплуатации.

Для сверления металлов, как правило, применяются спиральные свёрла. Дополнительная проверка инструмента перед выполнением работ продляет срок его эксплуатации.

При работе с древесиной режущая часть практически не поддаётся износу, а буры по бетону оснащаются твёрдыми победитовыми пластинами, которые в заточке не нуждаются и используются до полнейшего износа.

Инструменты для заточки свёрл

Как на промышленном устройстве, так и на приспособлении для заточке свёрл, сделанном своими руками, рекомендуется применять специализированный шаблон, необходимый для соблюдения требований к инструменту.

Использование шаблона даёт возможность выставлять необходимый угол режущей части сверла, что обеспечивает высокую точность при работе.

Во время проведения сверлильных работ необходимо индивидуально подбирать угол заточки инструмента, в зависимости от используемых материалов.

При работе с металлами можно использовать справочные данные, предоставляющие информацию о необходимых нормах при установке угла заточки. Параметры углов заточки для свёрл по металлу:

Параметры углов заточки для свёрл по металлу:

- Сталь, чугун и твёрдая бронза — 116−118;

- Латунь, мягкая бронза — от 120 до 130;

- Медь — 125;

- Алюминий — 140.

При использовании различных материалов рекомендуется изготовить несколько шаблонов или использовать один универсальный.

В простом приспособлении для заточки свёрл можно использовать втулку с внутренним диаметром, которая должна совпадать с поперечным сечением сверла и фиксироваться на жёстком основании под необходимым углом.

Втулка подбирается с высокой точностью — так, чтобы её внутренний диаметр совпадал с поперечным сечением затачиваемого инструмента.Категорически нельзя допускать слабой фиксации: это резко снижает качество заточки.

Можно использовать деревянный брусок, в котором должны быть просверлены отверстия разного диаметра, что сделает приспособление универсальным.

Пайка медных труб своими руками при помощи газовой горелки

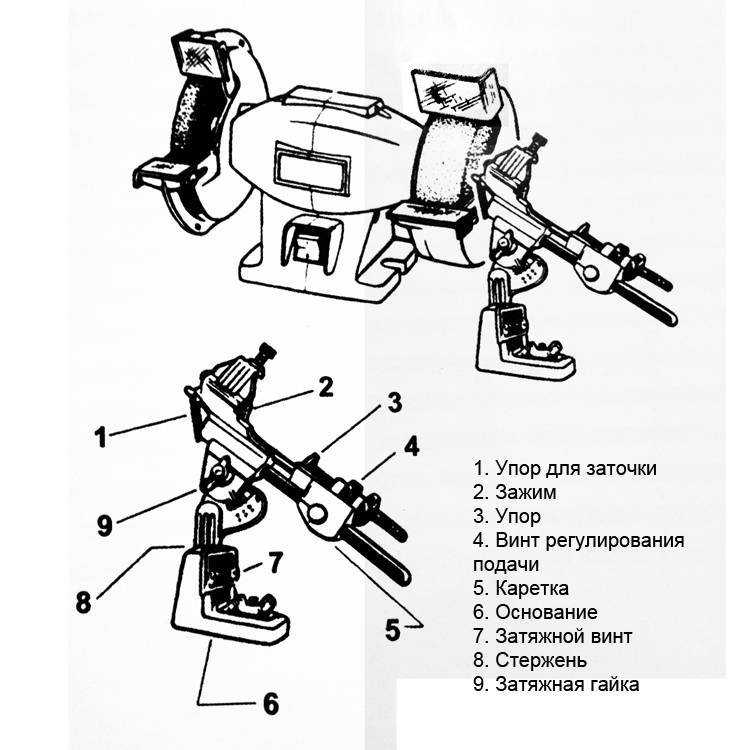

Важным узлом является подручник, выполняющий следующие функции:

- обеспечивает правильное фиксирование обрабатываемого объекта и его перемещение относительно заточного круга;

- является отличным упором во время выполнения заточных работ.

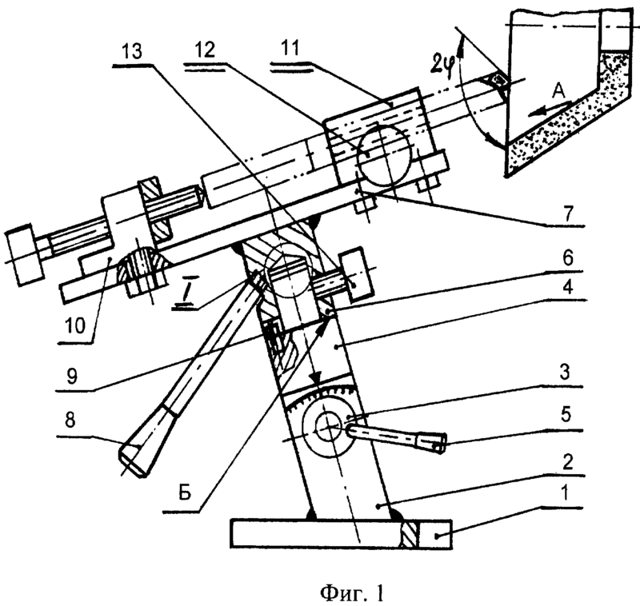

Чертежи приспособления для заточки свёрл могут оказать существенную помощь при его сборке. Их можно найти в различных источниках информации. Изучая принцип работы подобных конструкций, можно разработать свой вариант, который может отличаться от базового своими индивидуальными особенностями.

При работе с заточными устройствами необходимо выполнять следующие правила:

- Обрабатываемый инструмент во время проведения работ должен быть крепко зафиксирован, что предотвращает его проворачивание вокруг своей оси;

- По окончании заточных работ необходимо дать сверлу остыть, после чего измерить его углы при помощи шаблона. Рабочие поверхности режущих частей не должны отличаться друг от друга.

Даже при правильно выбранных углах и совпадении их симметричности может появиться сильное биение, вызванное из-за разницы длины режущих кромок, что чревато поломкой сверла. При несимметричности режущих частей происходит замедление процесса сверления и перегрев режущей части инструмента. Это делает отверстие разбитым и увеличенным в диаметре.

Это делает отверстие разбитым и увеличенным в диаметре.

Приспособление для шуруповёрта

Для заточки свёрл можно использовать традиционные устройства: точило, электродрель или шуруповёрт, с добавлением к ним дополнительных доработок.

В продаже имеется готовое промышленное приспособление для шуруповёрта и электрической дрели, которое используется как мини-точило и позволяет осуществить заточку под разными углами.

Рекомендации по работе

Чтобы заточить режущую часть инструмента на самодельном приспособлении, необходимо выполнить ряд условий:

- Ось подручника должна совмещаться с осью заточного диска и иметь с ней общую горизонтальную плоскость.

- Все части устройства должны быть крепко укреплены с помощью держателя, что обеспечивает безопасность при работе.

- Стойку рекомендуется делать универсальной, что позволит выполнять работы в ручном режиме и полуавтомате.

- Оправка должна изменять положение сверла под разными углами.

Для затачивания свёрл и буров применяются наждачные круги. Самым распространённым в бытовых условиях является белый круг из электрокорунда, предназначенный для затачивания лопат, топоров, ножей, тяпок и другого домашнего инвентаря.

Для твердосплавных победитовых буров по бетону используются абразивные круги маркировки 64С. Зернистость заточного диска рекомендуется использовать марки 25Н. При заточке рапида используют марку диска от 8H до 16H. При работе с наждаком из карбида кремния рабочая поверхность сверла, нагревается до высоких температур, поэтому рекомендуется охлаждать металл при помощи воды с содой.

Как изготовить столярный верстак своими руками

Источник: https://pochini.guru/sovety-mastera/prisposoblenie-dlya-zatochki-svyorl

Самодельный инструмент для заточки сверла

Одним из основных параметров спирального сверла является угол при вершине, который для прочных металлов (сталь, чугун, твердая бронза, титан и т. д.) составляет приблизительно 120 градусов. Отклонение этого угла в большую или меньшую сторону от номинального значения затрудняет эффективную работу сверла.

Отклонение этого угла в большую или меньшую сторону от номинального значения затрудняет эффективную работу сверла.

В первом случае падает производительность и происходит перегрев инструмента, во втором – сверло может просто сломаться, не выдержав чрезмерной нагрузки. Чтобы соблюсти параметры заточки без специальных приспособлений, необходимо обладать высокой квалификацией и опытом инструментальщика-заточника.

Ну, а неспециалисту, особенно в бытовых условиях, сделать это будет практически невозможно.

Но, имея некоторые инструменты и простые материалы, можно изготовить не очень сложное, но надежное приспособление для заточки угла при вершине спирального сверла по твердому металлу.

Что может понадобиться для работы над приспособлением

Для этого потребуются следующие инструменты:

- штангенциркуль;

- маркер;

- тиски по металлу;

- болгарка;

- плоскогубцы;

- сварочный аппарат;

- точильный станок с наждачным кругом.

Из материалов для работы необходимо иметь под руками:

- обычную шестигранную гайку;

- гайку корончатую;

- болт того же размера и резьбы, что и гайки;

- спиральное сверло, требующее заточки.

Процесс изготовления

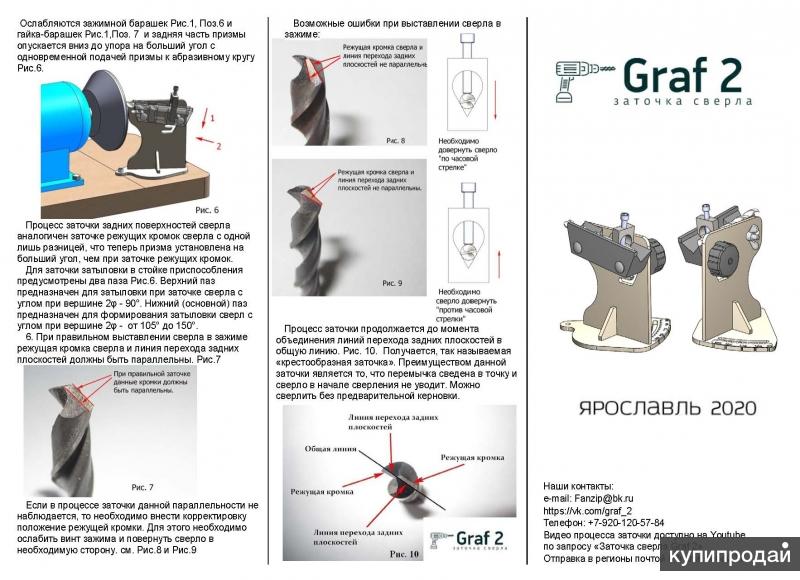

Особенностью шестигранной гайки является то, что две любые смежные ее грани сходятся под углом 120 градусов. Примерно такого же размера угол при вершине у спирального сверла для работы по твердым металлам. Это случайное совпадение можно использовать для изготовления приспособления для заточки спирального сверла.

Для этого с помощью штангенциркуля и маркера на гайке намечаем линии реза, чтобы получилась треугольная прорезь, симметричная относительно диагонали, соединяющей два противоположных угла гайки. В нее будет продольно укладываться сверло перед процессом заточки.

Для выреза намеченного треугольного паза в гайке, она зажимается в тиски и болгаркой осуществляются прорези по заранее проведенным линиям.

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.

Далее берется корончатая гайка и своим основанием приваривается к первой гайке со стороны вырезанного паза. Причем необходимо соблюсти их абсолютную соосность, поскольку, когда будут затачиваться сверла маленького диаметра, болт, пройдя насквозь корончатую гайку, начнет вкручиваться в нижнюю гайку для того, чтобы прочно зажать сверло в ее пазу.

- Теперь в корончатую гайку вкручиваем соответствующий болт, который будет надежно прижимать сверло, уложенное в паз для заточки на наждаке заточного станка.

- Остается лишь заточить сверло на наждачном круге, используя грани нижней гайки в качестве шаблона.

- Для этого просто стачиваем выступающую часть сверла заподлицо с гранями гайки, с чем без труда справится даже ученик профтехучилища первого года обучения.

- После окончания заточки, болт ослабляется, сверло вынимается из самодельного приспособления и может быть использовано по назначению.

Дополнения и улучшения

В процессе сварки гаек возможно попадание брызг жидкого металла на резьбу корончатой и обычной гайки. Чтобы исключить эту неприятность, в них необходимо ввернуть болт и, тем самым, защитить резьбу.

Поскольку с помощью одного приспособления не удастся охватить все сверла по диаметру, потребуется, по крайней мере, два зажима-шаблона: одно – для мелких сверл, другое – для больших изделий.

Соответственно, в первом случае гайки будут небольшими по размеру, а во втором – крупными.

Смотрите видео

Источник

Источник: https://coollifehack.ru/samodelnyj-instrument-dlja-zatochki-sverla/

Drill Doctor 500 — Diy Corner

| How-To

Острый ум = Острые биты

Бвер пытался что-то разрезать тупыми ножницами? Как насчет бритья старой бритвой? Резать или подрезать что-либо, что не так остро, как должно быть, не доставляет удовольствия, и то же самое касается тех сверл, которые мы постоянно изнашиваем. Как только сверло теряет свою режущую кромку, работу, для которой оно предназначено, становится намного труднее выполнить, и никому не нравится тратить дополнительное время (и труд), которое требуется, чтобы просверлить материал тупым сверлом. Я знаю, что нет.

Как только сверло теряет свою режущую кромку, работу, для которой оно предназначено, становится намного труднее выполнить, и никому не нравится тратить дополнительное время (и труд), которое требуется, чтобы просверлить материал тупым сверлом. Я знаю, что нет.

Однако до недавнего времени моя коллекция наборов сверл была настолько велика, что у меня были дубликаты, а часто и три экземпляра всех размеров сверл, которые я обычно использовал, потому что мои старые долота были изношены, а в некоторых случаях кончики отломались. Да, качество (точнее, его отсутствие) самих бит сыграло в этом большую роль, но я мог бы сэкономить все время, потраченное на покупку новых бит или даже полных наборов, потратив эти деньги на заточку с помощью Drill Doctor. машина.

Как и многие из вас, я слышал о Drill Doctor, но никогда не удосужился проверить его (если бы я это сделал давно, у меня, вероятно, было бы намного больше места в моем ящике с инструментами). Было ли это неверием в то, что это действительно сработало, или просто опасением, что это было слишком дорого, я не могу сказать, но после того, как я использовал его всего один раз и увидел, как много он может сделать с самыми скучными битами, я просто сожалею, что это заняло это долго, чтобы увидеть свет. Я ни в коем случае не являюсь представителем Drill Doctor или его производителя (я заплатил за эту чертову штуку!), поэтому я не повторяю их каталог или инструкцию дословно. Однако, когда я обнаруживаю инструмент или помощь, которые, как мне кажется, будут полезны другим, какой смысл держать это в секрете? Для меня нет ничего более разочаровывающего, чем дрель, которая не сверлит, поэтому, наряду с правильным электроинструментом (аккумуляторным, прессом и т. д.) в надлежащем рабочем состоянии, иметь по-настоящему острые биты — это то, что должен иметь каждый энтузиаст DIY. доступ к.

Было ли это неверием в то, что это действительно сработало, или просто опасением, что это было слишком дорого, я не могу сказать, но после того, как я использовал его всего один раз и увидел, как много он может сделать с самыми скучными битами, я просто сожалею, что это заняло это долго, чтобы увидеть свет. Я ни в коем случае не являюсь представителем Drill Doctor или его производителя (я заплатил за эту чертову штуку!), поэтому я не повторяю их каталог или инструкцию дословно. Однако, когда я обнаруживаю инструмент или помощь, которые, как мне кажется, будут полезны другим, какой смысл держать это в секрете? Для меня нет ничего более разочаровывающего, чем дрель, которая не сверлит, поэтому, наряду с правильным электроинструментом (аккумуляторным, прессом и т. д.) в надлежащем рабочем состоянии, иметь по-настоящему острые биты — это то, что должен иметь каждый энтузиаст DIY. доступ к.

Помимо того, что я новичок в Drill Doctor, я еще и относительный новичок, когда дело доходит до сверл. Хотя я довольно хорошо разбираюсь в разнице между металлическими, каменными и деревянными битами, до недавнего времени я не был знаком с различными типами каждой биты — только какие из них работали, а какие нет. После знакомства с моим новым устройством для заточки я узнал разницу между стандартными спиральными и раздвоенными насадками, насадками с углами 118 и 135 градусов, а также различные материалы и покрытия, которые используются в битах для конкретных целей (некоторые примеры показаны на фотографиях). ). Например, биты с покрытием из нитрида титана (обычно золотого цвета) предназначены для более быстрой/легкой резки, а покрытие фактически действует как самосмазывающаяся смазка; биты из углеродистой стали специально заточены для резки дерева. Я уверен, что я испортил несколько последних сверл, пытаясь просверлить металл в прошлом — до сих пор.

Хотя я довольно хорошо разбираюсь в разнице между металлическими, каменными и деревянными битами, до недавнего времени я не был знаком с различными типами каждой биты — только какие из них работали, а какие нет. После знакомства с моим новым устройством для заточки я узнал разницу между стандартными спиральными и раздвоенными насадками, насадками с углами 118 и 135 градусов, а также различные материалы и покрытия, которые используются в битах для конкретных целей (некоторые примеры показаны на фотографиях). ). Например, биты с покрытием из нитрида титана (обычно золотого цвета) предназначены для более быстрой/легкой резки, а покрытие фактически действует как самосмазывающаяся смазка; биты из углеродистой стали специально заточены для резки дерева. Я уверен, что я испортил несколько последних сверл, пытаясь просверлить металл в прошлом — до сих пор.

Сверление — это не столько искусство, сколько форма, требующая ключевых элементов — правильного инструмента, правильной процедуры и хорошего острого сверла. Вы можете время от времени кататься с двумя из трех (я довольно часто пропускаю правильный курс действий, но не начать с пилотного отверстия или даже пробить намеченное место для начала обычно гарантирует плохие результаты), но не Не тратьте свое время, пытаясь прорезать 3/8-дюймовую пластину дешевой дрелью того же размера и изношенным сверлом. Что касается инструмента, то вам не обязательно покупать электродрель Hilti за 400 долларов — будет достаточно электрической или даже мощной беспроводной Craftsman, — но подумайте дважды, прежде чем экономить на фрезах. Дешевые наборы сверл — это просто дешевые, и они известны тем, что довольно быстро теряют остроту и твердость, вскоре после того, как становятся бесполезными, пока кто-то не найдет время, чтобы заменить или попытаться их заточить.

Вы можете время от времени кататься с двумя из трех (я довольно часто пропускаю правильный курс действий, но не начать с пилотного отверстия или даже пробить намеченное место для начала обычно гарантирует плохие результаты), но не Не тратьте свое время, пытаясь прорезать 3/8-дюймовую пластину дешевой дрелью того же размера и изношенным сверлом. Что касается инструмента, то вам не обязательно покупать электродрель Hilti за 400 долларов — будет достаточно электрической или даже мощной беспроводной Craftsman, — но подумайте дважды, прежде чем экономить на фрезах. Дешевые наборы сверл — это просто дешевые, и они известны тем, что довольно быстро теряют остроту и твердость, вскоре после того, как становятся бесполезными, пока кто-то не найдет время, чтобы заменить или попытаться их заточить.

Как правило, лучше потратить немного больше на приличный набор титановых насадок, которые обеспечат вам много часов работы с вашей любимой дрелью, но, как и любое металлическое устройство, оно со временем потеряет свою остроту (не хотя почти так же быстро, как дешевый бит). Что ж, с наборами для заточки Drill Doctor 500X или 750X, когда это время настанет (а оно наступит, если вы потратите какое-то время на свои дрели), вы сможете вернуться к старому доброму сверлению, к которому вы привыкли, с минимальными затратами времени и даже меньше. усилие.

Что ж, с наборами для заточки Drill Doctor 500X или 750X, когда это время настанет (а оно наступит, если вы потратите какое-то время на свои дрели), вы сможете вернуться к старому доброму сверлению, к которому вы привыкли, с минимальными затратами времени и даже меньше. усилие.

Алмазный отрезной круг The Drill Doctor не только затачивает лезвия, как профессионал, но и разделяет лезвия (или повторно разделяет существующие лезвия). Как только вы познакомитесь с инструментом, вы можете потратить довольно много времени, перебирая все эти, казалось бы, бесполезные сверла и осознавая, что они почти как новые после нескольких минут в точилке. Это именно то, что я сделал. Это также помогло мне лучше ознакомиться с различными разрезами, углами и особенно с плохим мастерством некоторых моих насадок. Хотя я по-прежнему твердо верю, что за качество большинства инструментов нужно платить, теперь я понимаю важность надлежащего ухода и технического обслуживания, а именно поддержания остроты моих лезвий.

Trending Pages

Электрический грузовик Ram 1500 борется с Ford, Chevy, Tesla с третьим рядом и дикими функциями

Концепция Ram 1500 Revolution EV скрывает третий ряд сидений — вот где0027

Концепт Ram 1500 Revolution EV скрывает третий ряд сидений — вот где

Вы AFEELA’n It? Над электромобилем Sony и Honda работают

Безумная коллекция редких мопаров направляется на аукцион!

Trending Pages

Электрический грузовик Ram 1500 борется с Ford, Chevy, Tesla с третьим рядом, дикими функциями0027

Концепт Ram 1500 Revolution EV скрывает третий ряд сидений — вот где

Вы AFEELA’n It? Над электромобилем Sony и Honda работают

Безумная коллекция редких мопаров направляется на аукцион!

Заточка барабанной косилки | Искусство мужественности

Сейчас 1968 год. Я сижу на крыльце маленького дома моего дедушки в Сан-Диего. Дедушка катит косилку по своему двору, одетый в рубашку Pendleton и пару брюк цвета хаки. Я слышу шорох-шорох лезвий. Я чувствую запах скошенной травы. Он позволяет мне нести травосборник и выбрасывать его в мусорное ведро (это эпоха до компоста).

Я сижу на крыльце маленького дома моего дедушки в Сан-Диего. Дедушка катит косилку по своему двору, одетый в рубашку Pendleton и пару брюк цвета хаки. Я слышу шорох-шорох лезвий. Я чувствую запах скошенной травы. Он позволяет мне нести травосборник и выбрасывать его в мусорное ведро (это эпоха до компоста).

Проедьтесь сегодня воскресным утром, и вместо церковных колоколов вы услышите хор газонокосилок. Газонокосилки, загрязняющие воздух. Бензиновая газонокосилка выбрасывает больше вредных веществ, чем одиннадцать автомобилей, и на ее долю приходится 5% парниковых газов, производимых в США. Не менее плохо и то, что домовладельцы выбрасывают более 17 миллионов галлонов газа в год на газонокосилку и садовое оборудование. Это больше, чем у Exxon Valdez.

Катушки для травы также лучше подходят для ухода за газоном. Вместо вращающихся лезвий, которые пережевывают и стряхивают верхнюю часть травы, лезвия барабанной косилки действуют как ножницы, срезающие верхушку. Оцените разницу между скашиванием травинки роторной косилкой и свежезаточенной барабанной косилкой:

Слева; хирургическая точность от барабанной косилки. Справа, ну не очень. Чистый порез заживает быстрее и снижает вероятность заболевания. Без шуток.

Справа, ну не очень. Чистый порез заживает быстрее и снижает вероятность заболевания. Без шуток.

Я считаю, что есть несколько причин для подъема электрических косилок. Точно так же, как средний дом увеличился вдвое с 1950-х годов, газоны тоже увеличились. Стрижка гигантского газона 18-дюймовой косилкой, вероятно, недоступна для многих людей, или, по крайней мере, мы так думаем. Толкать барабанную косилку — хорошая тренировка, но мы — оседлое общество. Идея толкать барабанную косилку вызывает у людей недоумение. Это занимает больше времени. У нас нет времени, или, по крайней мере, мы думаем, что у нас нет времени. Бретт уже проделал некоторую работу по этой теме и рассказал нам о преимуществах использования барабанной косилки — и он сам владеет и использует ее.

Я считаю, что маленькие лужайки и большие клумбы и сады — это хорошо. Тогда использование барабанных косилок имеет большой смысл. Они меньше по размеру, их легче хранить, они тихие, требуют минимального обслуживания и имеют утонченную эстетику, стоящую в вашем гараже или садовом сарае.

Если вы хотите купить новую барабанную косилку, руководство Бретта будет весьма кстати. Но другой вариант — утилизировать старую барабанную косилку, настроив ее. Хорошая новость заключается в том, что старые косилки обычно построены как танки «Шерман». Лезвия из качественной стали сохраняют свою прочность; все, что нужно косилке, — это хорошая очистка и хонингование.

Выше экспонат A: косилка Craftsman, возраст около 40 лет. Я купил его у старика, у которого он был на гаражной распродаже. Он не использовался по крайней мере 15 лет, но детали были в порядке, и он был готов отдать его за 25 долларов. Он хотел 35 долларов, но желающих было немного. Я забрал его домой и поставил в своем гараже, чтобы он акклиматизировался в новом доме.

Несколько дней назад я вытащил Craftsman 18, промыл его шлангом, чтобы смыть паутину и грязь, и начал процесс заточки. Сегодня я расскажу вам, как это делается, восстанавливаете ли вы старый драгоценный камень или поддерживаете тот, который у вас был какое-то время.

Косилка состоит из двух важных частей: лезвий и ножа. Остальная часть косилки предназначена для поддержки этих двух частей. Колеса приводят в движение шестерню, которая вращает лопастной механизм, состоящий из серии из 5-7 лопастей, установленных по спирали. Угол помогает лучше косить траву. Ролик за станиной ножа позволяет регулировать высоту реза.

Теперь заманчиво вытащить напильники, УШМ, и просто начать шлифовать и опиливать. Это не только не нужно, но и может испортить косилку. Для резки нужен небольшой зазор. Подпиливать лезвия и постельные ножи — все равно, что пытаться точить ножницы таким же образом. № буэно . Поскольку лезвия газонокосилки работают как ножницы; они не обязательно настолько острые, насколько точны. Край лезвия должен быть верным и близким к станине ножа. Вот что делает притирка.

Для притирки лезвий нужны две вещи; притирочный состав, абразив и способ поворачивать лезвия.

Итак, покатаемся! Начните со снятия ведущего колеса, которое обычно является левым, когда вы стоите позади газонокосилки лицом вперед. Снимите все, что закрывает механизм крепления. Иногда это гайка, иногда шплинт, а в моем случае стопорное кольцо. Что бы это ни было, снимите колесо, и вы увидите шестерню, которая приводит в движение лезвия.

Снимите шестерню, удалив все, что ее держит. Теперь вы увидите вал, приводящий в движение лопасти.

Вы хотите отрегулировать лезвия так, чтобы они соприкасались с ножом для кровати. На разных косилках это делается несколькими способами. Обычно это какая-то комбинация резьбового стержня и болта, хотя некоторые используют винт и стопорный болт. Что бы это ни было, отрегулируйте лезвие так, чтобы оно соприкасалось с неподвижным ножом одинаково по всей ширине лезвия. Примечание: если лезвие сильно согнуто, так что оно висит на станине, когда другие свободно вращаются, несколько ударов молотком или поворот плоскогубцами могут восстановить лезвие, но по возможности избегайте этого. Большую часть времени двигатель (вы) не может генерировать достаточную мощность, чтобы согнуть лопасти во время движения, поэтому они обычно прямые.

Что бы это ни было, отрегулируйте лезвие так, чтобы оно соприкасалось с неподвижным ножом одинаково по всей ширине лезвия. Примечание: если лезвие сильно согнуто, так что оно висит на станине, когда другие свободно вращаются, несколько ударов молотком или поворот плоскогубцами могут восстановить лезвие, но по возможности избегайте этого. Большую часть времени двигатель (вы) не может генерировать достаточную мощность, чтобы согнуть лопасти во время движения, поэтому они обычно прямые.

Если сейчас крутить лезвия, должно быть небольшое сопротивление и скрежет. Это хорошо. Это означает, что лезвия находятся слишком близко к ножу. Время изменить это.

С помощью небольшой кисти нанесите притирочный состав на кромки лезвий. Вам не нужно много, просто валик на каждом из краев лезвия.

После нанесения покрытия начните прокручивать… но в обратном направлении. Правильно, вы хотите, чтобы ножи точили в обратном направлении. Притирочный состав между станиной и лезвиями делает свою работу, когда лезвия движутся, поэтому режущие кромки никогда не встречаются.

Заводить долго. Десять минут, может быть. Повторно нанесите притирочный состав. Покрути еще. Вы начнете видеть плоскую блестящую поверхность на лезвиях, где состав стирает поверхность и создает точную кромку, соответствующую станине ножа. Добавьте больше соединения, продолжайте крутить. В этот момент (ниже) вы можете увидеть начало блестящей кромки, хотя коррозия все еще присутствует. Это нормально.

Ваша рука, вероятно, начнет болеть. Пересмотрите свои способности к проворачиванию. Я так и сделал, соорудив беспроводную дрель с небольшим самодельным гнездом и куском внутренней трубки. Что бы ни работало. Убедившись, что сверло находится на низком уровне и движется назад, я начал медленно и крутил лезвия в течение минуты, добавлял больше состава и двигал лезвиями немного дольше и немного быстрее. Вы услышите разницу во время притирки; скребущий звук уменьшается по мере заточки лезвий и удаления материала.

По-моему, я тренировался в общей сложности пять минут, добавляя смесь всего несколько раз. Как только я увидел блестящую поверхность вдоль каждого лезвия, все было готово.

Как только я увидел блестящую поверхность вдоль каждого лезвия, все было готово.

Как можно лучше очистите состав и осмотрите лезвия. Если есть какие-либо пятна, которые выглядят не такими чистыми, как другие поверхности, вы можете добавить больше состава и отрегулировать неподвижный нож так, чтобы он находился ближе к лезвиям. Не волнуйтесь, у вас не закончится лезвие. Моя газонокосилка не нуждалась во втором круге.

Затем я чуть-чуть отодвинул лезвие. Вы хотите, чтобы зазор между ножом для кровати и лезвием был меньше, чем кусок травы, иначе он ничего не порежет. Я говорю об очень небольшом отступе, может быть, несколько тысяч дюймов.

Проверьте свою притирку с помощью листа бумаги. Он должен резаться как ножницами. Если это не так, отрегулируйте станину ножа до тех пор, пока это не произойдет.

Теперь соберите газонокосилку в обратном порядке, очищая по мере необходимости и повторно смазывая все, что в этом нуждается.

Если вы восстанавливаете старую косилку, после заточки лезвий вы можете еще больше украсить ее, если хотите немного повеселиться.

Состоит из двух частей, скреплённых между собой зажимным винтом. Более толстая часть (колодка — основание) прижимается к заготовке, по тонкой части (линейке) производится разметка. Иногда между двумя частями малки нанесена шкала для измерения углов. Большие малки могут применяться при строительных работах;

Состоит из двух частей, скреплённых между собой зажимным винтом. Более толстая часть (колодка — основание) прижимается к заготовке, по тонкой части (линейке) производится разметка. Иногда между двумя частями малки нанесена шкала для измерения углов. Большие малки могут применяться при строительных работах;

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.