Чеканка и ковка металла выполненная своими руками

Особенности и применение технологии холодной ковки

Холодная ковка представляет собой процесс воздействия на металл, состоящий из последовательного выполнения определенных операций, к которым прежде всего относятся прессование и гнутье. В результате использования данной технологии материал без нагревания изгибается и принимает нужную форму. Стоит отметить, что в ходе процесса увеличивается прочность металла, однако уменьшается его пластичность, поэтому для облегчения деформации материала между операциями проводится специальная термообработка. Отсутствие необходимого нагрева позволяет без труда автоматизировать данную технологию, однако холодная ковка металла сделанная своими руками, которая осуществляется с помощью специального оборудования и инструментов, также позволяет создать уникальные и прочные изделия самого различного назначения.

Оборудование для холодной ковкиСтоит отметить, что благодаря холодной обработке металла можно производить детали высочайшего качества, кроме того, увеличивается точность процесса. Для работы можно использовать специальные трафареты, создавая таким образом нужное количество одинаковых заготовок, что довольно сложно осуществить при горячей ковке. При этом все производимые изделия отличаются высокой прочностью. Однако стоит обратить внимание, что данная технология не позволяет обрабатывать толстые металлические элементы, ведь у материала есть предел, после достижения которого его просто невозможно согнуть без нагревания.

Для работы можно использовать специальные трафареты, создавая таким образом нужное количество одинаковых заготовок, что довольно сложно осуществить при горячей ковке. При этом все производимые изделия отличаются высокой прочностью. Однако стоит обратить внимание, что данная технология не позволяет обрабатывать толстые металлические элементы, ведь у материала есть предел, после достижения которого его просто невозможно согнуть без нагревания.

С помощью холодной ковки можно самостоятельно создавать следующие металлические конструкции:

- забор или его отдельные элементы;

- предметы интерьера — стулья, столы, кровати;

- декоративные элементы — рамы для зеркал, решетки для камина, подставки под цветы, подсвечники;

- защитные решетки;

- элементы фасада — перила, козырьки.

Оборудование для холодной ковки металла позволяющее работать своими руками

Чтобы заниматься холодной ковкой металла, необходимо приобрести ручной инструмент и сварочный аппарат (подойдет даже сварочный аппарат для дома). При помощи специального оборудования можно производить как объемные, так и плоские изделия. Большим преимуществом всех приспособлений для холодной ковки, к которым относится «Гнутик», «Улитка», «Фонарик», «Волна», «Твистер» и некоторые другие модели, является простота в использовании, надежность и высокая производительность. Приведем описание самого популярного оборудования, которое используется для данной технологии.

При помощи специального оборудования можно производить как объемные, так и плоские изделия. Большим преимуществом всех приспособлений для холодной ковки, к которым относится «Гнутик», «Улитка», «Фонарик», «Волна», «Твистер» и некоторые другие модели, является простота в использовании, надежность и высокая производительность. Приведем описание самого популярного оборудования, которое используется для данной технологии.

Так, одним из основных инструментов для холодной ковки является так называемый «Гнутик», который осуществляет сгибание металла. Спиральные завитки создаются с помощью «Улитки», при этом данный инструмент может работать лишь с теми деталями, диаметр которых не превышает 12 миллиметров. Что касается «Фонарика», то он производит переплетенные композиции из прутков диаметром до 30 миллиметров. В свою очередь «Волна» дает возможность создавать волнообразные элементы, а также позволяет обрабатывать трубки малого сечения, шестигранники и круги. Еще один вид оборудования под названием «Твистер» осуществляет кручение прутка вдоль своей оси, в результате чего заготовка приобретает форму спирали.

Создание изделий из металла с помощью холодной ковки

Если у вас есть необходимые инструменты и материалы, а также определенные навыки работы с ковкой, вы можете приступить к изготовлению выбранной композиции из металла. Большим преимуществом технологии холодной ковки является отсутствие необходимости оборудовать помещение под мастерскую, ведь благодаря несложным в эксплуатации ручным инструментам кузню можно организовать в подвале или гараже. Процесс создания металлического изделия проходит в несколько этапов:

1. Ковка металла выполненная своими руками всегда начинается с прорисовки эскиза. При создании рисунка очень важно указать точные размеры изделия, что поможет вам определиться с количеством необходимого материала и произвести правильную настройку оборудования.

2. Теперь необходимо посчитать, сколько металла понадобится для ковки. Например, для изготовления цветочной подставки можно взять одну трубу диаметром 15 на 15 миллиметров, около 10 полос диаметром 4 на 20 миллиметра, а также вазон для основы.

Например, для изготовления цветочной подставки можно взять одну трубу диаметром 15 на 15 миллиметров, около 10 полос диаметром 4 на 20 миллиметра, а также вазон для основы.

3. Можно начинать подготовку деталей. Окончательный вид цветочницы ограничивает только ваша фантазия, металлические полосы в зависимости от желаемого результата можно обработать на любом ручном инструменте, например, «Волне» или «Гнутике». Работать с оборудованием для холодной ковки достаточно просто, в данном случае важно лишь правильно выставить все настройки.

4. Теперь необходимо приварить обработанные детали, а полученную в результате конструкцию закрепить на металлической трубе, которая будет выполнять роль стойки. Будьте аккуратны при сварке тонких элементов — при отсутствии соответствующих навыков в них можно прожечь ненужные отверстия.

5. Теперь необходимо обработать швы, а само изделие отшлифовать и покрасить.

Чеканка по металлу

Одной из популярных разновидностей холодной ковки является художественная чеканка. Данная техника предполагает нанесение на металл определенного изображения путем давления на поверхность материала. Процесс обработки металла осуществляется с помощью различных чеканов, например, канфарника или лощатника, в качестве подсобных инструментов используются чеканные молотки, подложки, слесарные инструменты и устройства для насмолки.

Данная техника предполагает нанесение на металл определенного изображения путем давления на поверхность материала. Процесс обработки металла осуществляется с помощью различных чеканов, например, канфарника или лощатника, в качестве подсобных инструментов используются чеканные молотки, подложки, слесарные инструменты и устройства для насмолки.

Чеканка по металлу выполненная своими руками начинается с разработки эскиза, который выполняется на бумаге. Далее из металла вырезается заготовка, которая имеет небольшие, около 40 миллиметров, припуски по сторонам. Следующий этап, который называется насмолка, предполагает применение доски с углублением, которая заливается смолой. После застывания смолу оплавляют паяльной лампой, после чего на нее накладывают заготовку для чеканки. Далее эскиз прикладывают к заготовке и точечно переводят на нее рисунок с помощью канфарника. На данной этапе осталось лишь обвести изображение специальными расходниками.

youtube.com/embed/C56_KPdC7gc» frameborder=»0″ allowfullscreen=»allowfullscreen»>Теперь необходимо воспользоваться лощатников, чтобы выровнять поверхность и немного опустить фон. Следующее действие — это отжиг заготовки, для которого металл прогревают горелкой, отделяют от смолы и дают остыть. Далее следует чеканка рельефа, которая должна осуществляться с обратной стороны. На этом этапе нужно применять в качестве подложки войлок или резину. Осталось лишь еще раз отжечь пластину и подвергнуть ее окончательной химической или механической обработке.

Холодная ковка с помощью нехитрых приспособлений позволяет создавать необычные изделия, которые украсят собой ваше жилище или загородный участок. Данная технология может воплотить в жизнь самые смелые задумки, при этом результат во многом зависит от знаний и опыта мастера, поэтому чтобы изготавливать красивые замысловатые конструкции, необходимо постоянно тренироваться и совершенствовать свои умения.

|

|

Главная » Разное » Самодельные станки для холодной ковки металла своими руками Станки для холодной ковки своими рукамиОдин из способов украшения участков — использовать кованные изделия. Какие вообще устройства используютсяСодержание статьи Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. Какие же устройства используют:

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства. Самодельные «Улитки»По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности. Один из самодельных станков для холодной ковки Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки. Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание. Чертеж станка для холодной ковки «Улитка» Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий. Вариант крепления рычага Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные. Рычаг должен быть надежным, с усилением На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался. Вариант кондукторов для улитки Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом. Как сделать подобный станок для холодной ковки — в следующем видео. Торсионный станокКак уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку. В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию. Держатель для троса — отличный фиксатор для прутка Далее надо каким-то образом обеспечить захват и кручение второй части заготовки.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно. Видео про самодельные приспособления и станки для холодной ковкиyoutube.com/embed/FGR32VzjHWI» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Китай Ручная ковка машины, Китай Ручная ковка машины Производители и поставщики на Alibaba.com Механический кузнечно-прессовый станок с механическим управлением plc Механический кузнечно-прессовый станок 200ton с механическим управлением 200шт. Механический кузнечный пресс с механическим управлением 200ton Фотографии Технические данные ПУНКТ КОДЕКС Jh41-25 Jh41-45 Jh41-60 Jh41-80 Jh41-125 Номинальная вместимость Pe KN 250 450 600 800 1250 Ход слайдов S мм 80 120 140 160 180 Ход слайдов Фиксированный spm Времена / мин 100 80 70 60 50 Переменный (необязательно) spm Времена / мин 60-100 50-80 45-70 40-60 35-50 Макс.Высота высечки h4 мм 250 270 300 320 350 Регулировка высоты высечки t мм 50 60 70 80 90 Глубина горловины C1 мм 210 225 270 310 350 Расстояние между колоннами d1 мм 450 515 560 610 670 Размер нижнего ползуна FB b мм 250 340 400 460 520 LR a мм 360 410 480 540 620 Размер отверстия хвостовика Диаметр d мм 40 50 50 50 70 Глубина I мм 65 60 70 65 90 Размер валика FB D мм 400 440 520 600 680 LR C мм 720 825 930 950 1100 Толщина h5 мм 80 110 130 140 155 Диаметр отверстия отверстия для станины ¢ мм 150 150 150 180 200 Габаритные размеры FB A мм 1496 1585 1540 1765 2040 LR B мм 945 1075 1200 1200 1320 Высота H мм 2120 2391 2570 2725 3035 Мощность двигателя кВт 3 5. , Китай Ручная ковка машина, Китай Ручная ковка машина Производители и поставщики на Alibaba.com Механический кузнечно-прессовый станок с механическим управлением plc Механический кузнечно-прессовый станок 200ton с механическим управлением 200шт. , 200 тонн Металлообрабатывающее оборудование 20000 Q1. Вы производитель или трейдер? Q2. Как получить точную цитату? Q4. Как ваша фабрика делает в отношении контроля качества? Q5. Как насчет вашего времени доставки? Q6. Каков гарантийный срок машины? Q7. Что такое сервисное обслуживание вашего завода? У нас есть полный комплекс услуг (проект «под ключ»), что означает, что мы можем не только предоставить пресс и пресс-форму, но и выполнить индивидуальный заказ в соответствии с вашим специальным заказом. . |

Сельскохозяйственная техника в разработке

Сельскохозяйственная техника в разработке В отличие от многих других ремесленников, кузнецы могут изготавливать большинство инструментов самостоятельно. Основными орудиями труда являются ручные молотки и кувалды, большое количество и разнообразие долот, пробойников и выколоток, а также набор щипцов с насадками или губками различной формы.

Инструменты, которые вставляются в инструментальное отверстие наковальни, обычно с ответными верхними инструментами, снабженными подходящей рукояткой, необходимы для формовки и резки.

Для измерения и разметки необходимы штангенциркули, делители, угольник и линейка. Штангенциркули, делители и угольник должны быть тяжелыми и достаточно прочными, чтобы выдерживать использование на горячем металле в неблагоприятных условиях. Рекомендуется латунная линейка длиной около 600 мм, так как стальные линейки быстро ржавеют под воздействием тепла и воды.

РИСУНОК 9

РИСУНОК 10

РИСУНОК 11

МОЛОТКИ

Для повседневной работы большинство кузнецов используют ручной молот с шариковым бойком весом от 750 до 1250 г (рис. 9). Ручной молоток должен иметь вес, подходящий кузнецу. Он должен иметь более длинный вал, чем обычно для других работ, и быть хорошо сбалансированным. Часто для определенных работ используются специальные молотки. Их кузнец обычно изготавливает по мере необходимости. Старые оси автомобильных осей являются подходящим материалом для молотков.

Он должен иметь более длинный вал, чем обычно для других работ, и быть хорошо сбалансированным. Часто для определенных работ используются специальные молотки. Их кузнец обычно изготавливает по мере необходимости. Старые оси автомобильных осей являются подходящим материалом для молотков.

Кувалды могут быть двусторонними, прямыми или крестообразными и обычно весят от 3 до 5 кг (рис. 10). У них длинные стержни для использования двумя руками.

Все головки молотков должны быть прочно закреплены на своих валах. Применяются как деревянные, так и металлические клинья (рис. 11). Осевые линии головки молотка и его стержня должны располагаться под прямым углом друг к другу. Поверхности молотков должны быть отполированы и не иметь следов.

ДОЛОТА

Кузнецу нужны долота для резки как холодного, так и горячего металла. Для резки холодного металла резцы сравнительно короткие и толстые, а для горячего металла они тоньше и длиннее (рис. 12А). Зубила могут быть из

много форм и размеров, часто изготавливаются специальные, чтобы облегчить работу. Их лучше всего изготавливать из стали, содержащей около 0,8 процента углерода. Автомобильные витки и листовые рессоры являются хорошей заменой, если ничего другого нет в наличии.

Их лучше всего изготавливать из стали, содержащей около 0,8 процента углерода. Автомобильные витки и листовые рессоры являются хорошей заменой, если ничего другого нет в наличии.

Кузнецов часто просят сделать долота для других торговцев. Они должны быть закалены и отпущены для конкретных целей.

НАБОРЫ

Как и стамески, наборы используются для резки горячего и холодного металла. В основном это стамески с ручками или стержнями. Легче всего обращаться с деревянными древками, но многие кузнецы используют ручки из металлических стержней. Они дешевы и просты в изготовлении и монтаже. Как и в случае с долотами, наборы для холодной обработки короткие и толстые, тогда как для горячего металла они длиннее и тоньше. Опять же, они могут быть изготовлены в самых разных формах для различных целей (рис. 12В).

HARDY

Hardy — это долото, предназначенное для установки в отверстие для инструмента в наковальне. Используется с ручным молотком для резки как горячего, так и холодного металла.

РИСУНОК 12

РИСУНОК 12 A

ЩИПЦЫ

Кузнец использует щипцы различных типов и видов (рис. 13). Щипцы должны прочно удерживать заготовку без проскальзывания. Они часто изготавливаются для одной конкретной работы или адаптированы для конкретной заготовки и различаются по длине, размеру и весу, поскольку размеры металла также различаются. Хотя кузнецы делают свои собственные щипцы, как правило, из низкоуглеродистой стали, рекомендуется начать хотя бы с нескольких уже изготовленных пар.

ПУАНСОНЫ ДЛЯ ГОРЯЧЕЙ РАБОТЫ

Они могут быть круглой, квадратной или почти любой другой формы в соответствии с работой. Удары должны быть достаточно длинными, чтобы уберечь руки от отраженного тепла, а большие удары можно

оснащен ручками. Обычно они предназначены для удаления минимального количества металла из заготовки и увеличения размера и формы отверстия (рис. 14).

14).

ЗАБИВКИ

Заносы больше похожи на короткие удары. Изготовленные из углеродистой инструментальной стали, они имеют точные размеры и форму и могут быть круглой, шестиугольной, восьмиугольной или почти любой другой формы. Их обычно забивают в процессе работы, чтобы закончить отверстие до нужного размера и формы, в то время как металл находится только в тускло-красном калении. Можно нанести немного смазки, чтобы облегчить работу и улучшить качество обработки (рис. 14).

РИСУНОК 13

РИСУНОК 14 14 A

РИСУНОК 15

FULLERS

как стамески или наборы, изготавливаются различных размеров и имеют закругленные края. Маленькие можно держать в руках, в то время как для больших размеров требуются стержни или ручки, и по ним бьют кувалдой. Фуллеры обычно изготавливаются парами. Нижний дол входит в инструментальное отверстие наковальни. Их используют для установки уступов при подготовке к ковке шипов и для волочения или перемещения металла в одном направлении (рис. 15).

Нижний дол входит в инструментальное отверстие наковальни. Их используют для установки уступов при подготовке к ковке шипов и для волочения или перемещения металла в одном направлении (рис. 15).

SWAGES

Это верхний и нижний инструменты, между которыми обрабатывается металл. Наиболее распространены полукруглые и используются для формирования круглых профилей в размер после предыдущей ковки. Нижний инструмент входит в отверстие для инструмента наковальни. В некоторых случаях верхний и нижний инструменты шарнирно закреплены или скреплены пружинным ремнем или стержнем. Это может быть полезно, когда кузнец работает один. Они также распространены при работе с механическим молотом (рис. 16).

РЕШЕТКИ И МОЛОТКИ

Они имеют плоские поверхности с острыми или закругленными краями в зависимости от требований и кладутся на изделие и ударяются кувалдой. Наборный молоток чаще всего используется для установки в плечи, в то время как более плоский

является хорошим финишным инструментом и должен использоваться только для придания хорошей отделки плоским поверхностям (рис. 17).

17).

РИСУНОК 16

РИСУНОК 17

ОПРАВКА

Этот инструмент имеет конусообразную форму и оснащен рукояткой. Он используется для скругления маленьких колец или для их растяжения по размеру. Держится в руке либо за торец, либо за край наковальни (рис. 18).

ПОДДЕРЖКИ

Это стальные пластины с различными отверстиями, просверленными или пробитыми в них. Они используются для формирования аккуратных уступов при изменении сечения заготовки. Некоторые типы имеют круглые и квадратные потайные отверстия и позволяют изготавливать болты с потайной головкой, как для лемехов (рис. 19).

РИСУНОК 18

РИСУНОК 19

Необходимые самодельные инструменты для холодной ковки

17-02-2018

Сварка Украшения и предметы интерьера из кованого металла всегда пользовались устойчивой популярностью. Они славятся не только своим эстетичным внешним видом, но и необычайной прочностью и долгим сроком службы. Такие предметы, как правило, способны служить нескольким поколениям владельцев, переходя по наследству от отца к сыну. Кроме того, процесс ковки металла для создания художественных изделий всегда производится вручную, поэтому каждое изделие является эксклюзивным и чем-то отличается от аналогичных аналогов.

Они славятся не только своим эстетичным внешним видом, но и необычайной прочностью и долгим сроком службы. Такие предметы, как правило, способны служить нескольким поколениям владельцев, переходя по наследству от отца к сыну. Кроме того, процесс ковки металла для создания художественных изделий всегда производится вручную, поэтому каждое изделие является эксклюзивным и чем-то отличается от аналогичных аналогов.

С помощью холодной ковки можно изготовить эксклюзивные кованые изделия в домашних условиях.

При этом такие изделия могут изготавливаться не только с применением термического нагрева, с которым традиционно ассоциируется понятие кузнечное производство, но и методом холодной ковки. Если первое требует и кузнечного горна, и особой квалификации, то второе вполне доступно для самостоятельного изготовления в домашних условиях. Таким способом можно изготовить оконные решетки, ограждения для палисадников и садовых участков, перила для лестниц и балконов, навесы над дверями, а также такие предметы интерьера, как стулья, кровати, диваны и каминные решетки, подставки для цветов и аксессуары для камина. . Каждая такая самоделка будет эксклюзивной.

. Каждая такая самоделка будет эксклюзивной.

Особенности процесса холодной ковки

Инструмент для холодной ковки.

Основное отличие от процесса горячей ковки в том, что металлические детали гнутся к холодной, без применения термического накала. Это приводит к тому, что для этого процесса можно использовать металлический пруток толщиной не более 30 мм или квадрат не более 16 мм, так как его основным двигателем является мышечная сила. Вам не потребуется специально оборудованная мастерская, им можно заниматься в обычном сарае или гараже. Единственное, следует помнить, что для соединения криволинейных деталей в единую конструкцию понадобится сварочный аппарат, а для зачистки сварных швов понадобится болгарка.

Поскольку большой физической силой обладают далеко не все, для холодной ковки своими руками нужны специальные инструменты. Проходя через них, металлические заготовки одновременно подвергаются процессам прессования и гибки. Так как этот материал дополнительно упрочнен, повредить металлическую часть в дальнейшем крайне сложно. С другой стороны, если деталь изготовлена неправильно, ее практически невозможно переделать, в отличие от горячей ковки. Единственный реальный способ — это порезать его мясорубкой и сварить, придав нужное положение.

С другой стороны, если деталь изготовлена неправильно, ее практически невозможно переделать, в отличие от горячей ковки. Единственный реальный способ — это порезать его мясорубкой и сварить, придав нужное положение.

Необходимые инструменты для холодной ковки

Оборудование рабочего места кузнеца.

Поскольку процесс ковки своими руками происходит без изменения свойств металла, главным рычагом в нем является правило рычага. В его основе лежат практически все инструменты для холодной ковки.

Современная промышленность выпускает их в значительных количествах и богатом ассортименте, но спрос на них достаточно высок, в связи с чем цены в торговых заведениях серьезно завышены. Между тем их устройство достаточно простое, а инструменты для холодной ковки, при наличии сварочного аппарата и некоторых навыков обработки металла, изготовить своими руками не так уж и сложно.

По принципу работы это ручные инструменты, но холодная ковка с их помощью проходит достаточно успешно. Различные их виды способны гнуть металл в виде самых популярных фигурок.

Различные их виды способны гнуть металл в виде самых популярных фигурок.

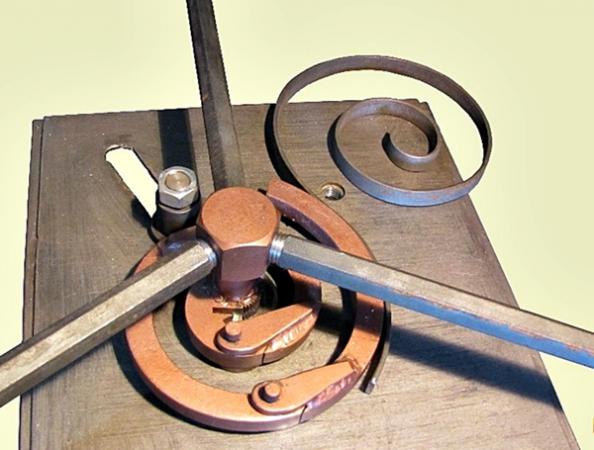

Общий вид улитки для холодной ковки.

Если холодная ковка более-менее периодическая, то в мастерской необходимо установить такие инструменты, как:

- Улитка. Представляет собой толстый железный цилиндр с отверстием, в которое вставляется конец стержня. Диск может вращаться вокруг своей оси, а рядом с ним установлен жесткий упор в виде спирали, по которому будет изгибаться металл. На цилиндре имеется длинная ручка, которая вращает все приспособление.

- Гнутик. Инструмент позволяет изгибать заготовку под определенным углом и представляет собой отверстие в неподвижном основании с упором. С его помощью можно согнуть его в виде дуги с заданным радиусом.

- Волна. Этот инструмент представляет собой систему из неподвижного упора и двух роликов, один из которых неподвижно закреплен, а второй подвижен и снабжен рычагом. Он позволяет согнуть заготовку в виде волны с одинаковой амплитудой.

Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток. 5 5.5 7.5 11 Вес (приблизительный) кг 2450 3550 5150 6450 9550 КОД ПУНКТА ПУНКТ Jh41-160 Jh41-200 Jh41-250 Jh41-315 Jh41-400 Номинальная емкость Pe KN 1600 2000 2500 3150 4000 Ход скольжения S мм 200 220 220 220 250 250 Слайд Штрихи Фиксированный SPM раз / мин 45 45 30 30 30 Переменная (необязательно) SPM раз / мин 30-45 25-45 20-30 20-30 20-30 Макс. Высота высечки h4 мм 400 450 500 500 550 Регулировка высоты высечки t мм 100 110 120 120 120 Глубина горловины C1 мм 400 430 450 450 490 Расстояние между колоннами d1 мм 736 910 980 980 1050 Размер ползуна FB b мм 580 650 700 700 750 LR a мм 700 880 950 950 1020 Размер отверстия хвостовика Диаметр d мм 70 70 70 70 70 Глубина I мм 100 100 130 130 130 Размер валика FB D мм 760 840 880 880 950 LR C мм 1175 1390 1500 1540 1700 Толщина h5 мм 165 180 190 190 210 Диаметр отверстия отверстия в кровати ¢ мм 220 250 270 270 290 Габаритные размеры FB A мм 2305 2600 2660 2720 2850 LR B мм 1420 1540 1640 1680 1750 Высота H мм 3215 3800 3865 3865 4150 Мощность двигателя кВт 15 18.

5 5.5 7.5 11 Вес (приблизительный) кг 2450 3550 5150 6450 9550 КОД ПУНКТА ПУНКТ Jh41-160 Jh41-200 Jh41-250 Jh41-315 Jh41-400 Номинальная емкость Pe KN 1600 2000 2500 3150 4000 Ход скольжения S мм 200 220 220 220 250 250 Слайд Штрихи Фиксированный SPM раз / мин 45 45 30 30 30 Переменная (необязательно) SPM раз / мин 30-45 25-45 20-30 20-30 20-30 Макс. Высота высечки h4 мм 400 450 500 500 550 Регулировка высоты высечки t мм 100 110 120 120 120 Глубина горловины C1 мм 400 430 450 450 490 Расстояние между колоннами d1 мм 736 910 980 980 1050 Размер ползуна FB b мм 580 650 700 700 750 LR a мм 700 880 950 950 1020 Размер отверстия хвостовика Диаметр d мм 70 70 70 70 70 Глубина I мм 100 100 130 130 130 Размер валика FB D мм 760 840 880 880 950 LR C мм 1175 1390 1500 1540 1700 Толщина h5 мм 165 180 190 190 210 Диаметр отверстия отверстия в кровати ¢ мм 220 250 270 270 290 Габаритные размеры FB A мм 2305 2600 2660 2720 2850 LR B мм 1420 1540 1640 1680 1750 Высота H мм 3215 3800 3865 3865 4150 Мощность двигателя кВт 15 18. 5 22 30 37 Вес (приблизительный) кг 13600 19200 23200 26600 31600 Описание Кузнечный пресс 200 тонн Характеристики: 1. Сваренный корпус из стали, обработка при отпуске, высокая жесткость, точность и стабильность; 2. Вертикально расположенный коленвал, компактная конструкция; 3. Коленчатый вал подвергается шлифовальной обработке после высокочастотной закалки; 4. удлиненная прямоугольная направляющая с поверхностью из бронзовой пластины; 5. Пневматический двойной балансный цилиндр, который уравновешивает скользящий блок и вес пуансона, чтобы уменьшить шум и удар Управление 6.PLC и импортированный двойной клапан безопасности; 7.Мокрое сцепление и гидравлическая защита от перегрузки.

5 22 30 37 Вес (приблизительный) кг 13600 19200 23200 26600 31600 Описание Кузнечный пресс 200 тонн Характеристики: 1. Сваренный корпус из стали, обработка при отпуске, высокая жесткость, точность и стабильность; 2. Вертикально расположенный коленвал, компактная конструкция; 3. Коленчатый вал подвергается шлифовальной обработке после высокочастотной закалки; 4. удлиненная прямоугольная направляющая с поверхностью из бронзовой пластины; 5. Пневматический двойной балансный цилиндр, который уравновешивает скользящий блок и вес пуансона, чтобы уменьшить шум и удар Управление 6.PLC и импортированный двойной клапан безопасности; 7.Мокрое сцепление и гидравлическая защита от перегрузки. Механический кузнечный пресс с механическим управлением 200ton Фотографии Технические данные ПУНКТ КОДЕКС Jh41-25 Jh41-45 Jh41-60 Jh41-80 Jh41-125 Номинальная вместимость Pe KN 250 450 600 800 1250 Ход слайдов S мм 80 120 140 160 180 Ход слайдов Фиксированный spm Времена / мин 100 80 70 60 50 Переменный (необязательно) spm Времена / мин 60-100 50-80 45-70 40-60 35-50 Макс.Высота высечки h4 мм 250 270 300 320 350 Регулировка высоты высечки t мм 50 60 70 80 90 Глубина горловины C1 мм 210 225 270 310 350 Расстояние между колоннами d1 мм 450 515 560 610 670 Размер нижнего ползуна FB b мм 250 340 400 460 520 LR a мм 360 410 480 540 620 Размер отверстия хвостовика Диаметр d мм 40 50 50 50 70 Глубина I мм 65 60 70 65 90 Размер валика FB D мм 400 440 520 600 680 LR C мм 720 825 930 950 1100 Толщина h5 мм 80 110 130 140 155 Диаметр отверстия отверстия для станины ¢ мм 150 150 150 180 200 Габаритные размеры FB A мм 1496 1585 1540 1765 2040 LR B мм 945 1075 1200 1200 1320 Высота H мм 2120 2391 2570 2725 3035 Мощность двигателя кВт 3 5.

Механический кузнечный пресс с механическим управлением 200ton Фотографии Технические данные ПУНКТ КОДЕКС Jh41-25 Jh41-45 Jh41-60 Jh41-80 Jh41-125 Номинальная вместимость Pe KN 250 450 600 800 1250 Ход слайдов S мм 80 120 140 160 180 Ход слайдов Фиксированный spm Времена / мин 100 80 70 60 50 Переменный (необязательно) spm Времена / мин 60-100 50-80 45-70 40-60 35-50 Макс.Высота высечки h4 мм 250 270 300 320 350 Регулировка высоты высечки t мм 50 60 70 80 90 Глубина горловины C1 мм 210 225 270 310 350 Расстояние между колоннами d1 мм 450 515 560 610 670 Размер нижнего ползуна FB b мм 250 340 400 460 520 LR a мм 360 410 480 540 620 Размер отверстия хвостовика Диаметр d мм 40 50 50 50 70 Глубина I мм 65 60 70 65 90 Размер валика FB D мм 400 440 520 600 680 LR C мм 720 825 930 950 1100 Толщина h5 мм 80 110 130 140 155 Диаметр отверстия отверстия для станины ¢ мм 150 150 150 180 200 Габаритные размеры FB A мм 1496 1585 1540 1765 2040 LR B мм 945 1075 1200 1200 1320 Высота H мм 2120 2391 2570 2725 3035 Мощность двигателя кВт 3 5. 5 5.5 7.5 11 Вес (приблизительный) кг 2450 3550 5150 6450 9550 КОД ПУНКТА ПУНКТ Jh41-160 Jh41-200 Jh41-250 Jh41-315 Jh41-400 Номинальная емкость Pe KN 1600 2000 2500 3150 4000 Ход скольжения S мм 200 220 220 220 250 250 Слайд Штрихи Фиксированный SPM раз / мин 45 45 30 30 30 Переменная (необязательно) SPM раз / мин 30-45 25-45 20-30 20-30 20-30 Макс. Высота высечки h4 мм 400 450 500 500 550 Регулировка высоты высечки t мм 100 110 120 120 120 Глубина горловины C1 мм 400 430 450 450 490 Расстояние между колоннами d1 мм 736 910 980 980 1050 Размер ползуна FB b мм 580 650 700 700 750 LR a мм 700 880 950 950 1020 Размер отверстия хвостовика Диаметр d мм 70 70 70 70 70 Глубина I мм 100 100 130 130 130 Размер валика FB D мм 760 840 880 880 950 LR C мм 1175 1390 1500 1540 1700 Толщина h5 мм 165 180 190 190 210 Диаметр отверстия отверстия в кровати ¢ мм 220 250 270 270 290 Габаритные размеры FB A мм 2305 2600 2660 2720 2850 LR B мм 1420 1540 1640 1680 1750 Высота H мм 3215 3800 3865 3865 4150 Мощность двигателя кВт 15 18.

5 5.5 7.5 11 Вес (приблизительный) кг 2450 3550 5150 6450 9550 КОД ПУНКТА ПУНКТ Jh41-160 Jh41-200 Jh41-250 Jh41-315 Jh41-400 Номинальная емкость Pe KN 1600 2000 2500 3150 4000 Ход скольжения S мм 200 220 220 220 250 250 Слайд Штрихи Фиксированный SPM раз / мин 45 45 30 30 30 Переменная (необязательно) SPM раз / мин 30-45 25-45 20-30 20-30 20-30 Макс. Высота высечки h4 мм 400 450 500 500 550 Регулировка высоты высечки t мм 100 110 120 120 120 Глубина горловины C1 мм 400 430 450 450 490 Расстояние между колоннами d1 мм 736 910 980 980 1050 Размер ползуна FB b мм 580 650 700 700 750 LR a мм 700 880 950 950 1020 Размер отверстия хвостовика Диаметр d мм 70 70 70 70 70 Глубина I мм 100 100 130 130 130 Размер валика FB D мм 760 840 880 880 950 LR C мм 1175 1390 1500 1540 1700 Толщина h5 мм 165 180 190 190 210 Диаметр отверстия отверстия в кровати ¢ мм 220 250 270 270 290 Габаритные размеры FB A мм 2305 2600 2660 2720 2850 LR B мм 1420 1540 1640 1680 1750 Высота H мм 3215 3800 3865 3865 4150 Мощность двигателя кВт 15 18. 5 22 30 37 Вес (приблизительный) кг 13600 19200 23200 26600 31600 Описание Кузнечный пресс 200 тонн Характеристики: 1. Сваренный корпус из стали, обработка при отпуске, высокая жесткость, точность и стабильность; 2. Вертикально расположенный коленвал, компактная конструкция; 3. Коленчатый вал подвергается шлифовальной обработке после высокочастотной закалки; 4. удлиненная прямоугольная направляющая с поверхностью из бронзовой пластины; 5. Пневматический двойной балансный цилиндр, который уравновешивает скользящий блок и вес пуансона, чтобы уменьшить шум и удар Управление 6.PLC и импортированный двойной клапан безопасности; 7.Мокрое сцепление и гидравлическая защита от перегрузки.

5 22 30 37 Вес (приблизительный) кг 13600 19200 23200 26600 31600 Описание Кузнечный пресс 200 тонн Характеристики: 1. Сваренный корпус из стали, обработка при отпуске, высокая жесткость, точность и стабильность; 2. Вертикально расположенный коленвал, компактная конструкция; 3. Коленчатый вал подвергается шлифовальной обработке после высокочастотной закалки; 4. удлиненная прямоугольная направляющая с поверхностью из бронзовой пластины; 5. Пневматический двойной балансный цилиндр, который уравновешивает скользящий блок и вес пуансона, чтобы уменьшить шум и удар Управление 6.PLC и импортированный двойной клапан безопасности; 7.Мокрое сцепление и гидравлическая защита от перегрузки. Д.

Д. Мы можем предоставить интернет или услугу звонка в любое время.

Мы можем предоставить интернет или услугу звонка в любое время.