Все для изготовления ножа — клинки, поковки, материалы для рукояти

- Мастерская

Производители

Выберите…BurlaxCold SteelUlticlipВлад МатвеевКузница ВасильеваНожиMANРусский мамонтТоварищество ЗавьяловаФедотов А. В.

По умолчаниюПо Имени (A — Я)По Имени (Я — A)По Цене (возрастанию)По Цене (убыванию)По Рейтингу (убыванию)По Рейтингу (возрастанию)Новизна (старые > новые)Новизна (новые > старые)

2450100

Сравнение товаров (0)

Кузница Васильева клинок КЛВ152 сталь K340

Кузница Васильева

Производство: Россия, Нижегородская обл., г. Павлово.

Материал клинка: Bohler K340

Обработка: Сатинирование

Твердость: 61-63 HRC

Полная длина (мм): 234

Длина клинка (мм): 145

Толщина клинка (мм): 4

Ширина клинка (мм): 30

Примечание: Не относится к холодному оружию.

..

3 200.00 р.

Кузница Васильева клинок КЛВ151 сталь K340

Кузница Васильева

Производство: Россия, Нижегородская обл., г. Павлово. Материал клинка: Bohler K340 Обработка: Сатинирование Твердость: 61-63 HRC Полная длина (мм): 215 Длина клинка (мм): 135 Толщина клинка (мм): 4 Ширина клинка (мм): 30 Примечание: Не относится к холодному оружию.

..

3 200.00 р.

Кузница Васильева клинок Якутский КЛВ149-9 сталь D2

Кузница Васильева

Производство: Россия, Нижегородская обл., г. Павлово. Материал клинка: D2

Кованый: Да

Обработка: Полировка

Твердость: 60-62 HRC

Полная длина (мм): 225

Длина клинка (мм): 117

Толщина клинка (мм): 4

Ширина клинка (мм): 26

Примечание: Не относится к холодному оружию.

Материал клинка: D2

Кованый: Да

Обработка: Полировка

Твердость: 60-62 HRC

Полная длина (мм): 225

Длина клинка (мм): 117

Толщина клинка (мм): 4

Ширина клинка (мм): 26

Примечание: Не относится к холодному оружию.

Клинок заточен. Подходит для правши…

3 200.00 р.

Кузница Васильева клинок Якутский КЛВ149-5 сталь D2

Кузница Васильева

Производство: Россия, Нижегородская обл., г. Павлово.

Материал клинка: D2

Кованый: Да

Обработка: Полировка

Твердость: 60-62 HRC

Полная длина (мм): 220

Длина клинка (мм): 120

Толщина клинка (мм): 3. 7

Ширина клинка (мм): 24

Примечание: Не относится к холодному оружию.

7

Ширина клинка (мм): 24

Примечание: Не относится к холодному оружию.

Клинок заточен. Подходит для правши…

3 200.00 р.

Кузница Васильева клинок Якутский КЛВ149-4 сталь D2

Кузница Васильева

Производство: Россия, Нижегородская обл., г. Павлово. Материал клинка: D2 Кованый: Да Обработка: Полировка Твердость: 60-62 HRC Полная длина (мм): 240 Длина клинка (мм): 138 Толщина клинка (мм): 4 Ширина клинка (мм): 24 Примечание: Не относится к холодному оружию.

Клинок заточен. Подходит для правши…

3 200. 00 р.

00 р.

Кузница Васильева клинок Якутский КЛВ149-3 сталь D2

Кузница Васильева

Производство: Россия, Нижегородская обл., г. Павлово. Материал клинка: D2 Кованый: Да Обработка: Полировка Твердость: 60-62 HRC Полная длина (мм): 235 Длина клинка (мм): 130 Толщина клинка (мм): 3.8 Ширина клинка (мм): 25 Примечание: Не относится к холодному оружию.

Клинок заточен. Подходит для правши…

3 200.00 р.

Кузница Васильева клинок Якутский КЛВ149-7 сталь D2

Кузница Васильева

Производство: Россия, Нижегородская обл. , г. Павлово.

Материал клинка: D2

Кованый: Да

Обработка: Полировка

Твердость: 60-62 HRC

Полная длина (мм): 247

Длина клинка (мм): 143

Толщина клинка (мм): 3.8

Ширина клинка (мм): 24

Примечание: Не относится к холодному оружию.

, г. Павлово.

Материал клинка: D2

Кованый: Да

Обработка: Полировка

Твердость: 60-62 HRC

Полная длина (мм): 247

Длина клинка (мм): 143

Толщина клинка (мм): 3.8

Ширина клинка (мм): 24

Примечание: Не относится к холодному оружию.

Клинок заточен. Подходит для левши…

3 200.00 р.

Кузница Матвеева клинок из мозаичного дамаска VM009

Влад Матвеев

Производство: Россия, г. Брянск.

Материал клинка: Мозаичная дамасская сталь

Кованый: Да

Обработка: Травление

Твердость: 59-60 HRC

Полная длина (мм): 242

Длина клинка (мм): 133

Толщина клинка (мм): 4.

..

18 900.00 р.

Кузница Матвеева клинок из мозаичного дамаска VM007

Влад Матвеев

Производство: Россия, г. Брянск. Материал клинка: Мозаичная дамасская сталь Кованый: Да Обработка: Травление Твердость: 59-60 HRC Полная длина (мм): 251 Длина клинка (мм): 134 Толщина клинка (мм): 4.4 Ширина клинка (мм): 29 Примечание: Не относится к холодному оружию.

..

18 900.00 р.

Кузница Матвеева клинок из мозаичного дамаска VM006

Влад Матвеев

Производство: Россия, г. Брянск.

Материал клинка: Мозаичная дамасская сталь

Кованый: Да

Обработка: Травление

Твердость: 59-60 HRC

Полная длина (мм): 232

Длина клинка (мм): 136

Толщина клинка (мм): 4.4

Ширина клинка (мм): 29

Примечание: Не относится к холодному оружию.

Брянск.

Материал клинка: Мозаичная дамасская сталь

Кованый: Да

Обработка: Травление

Твердость: 59-60 HRC

Полная длина (мм): 232

Длина клинка (мм): 136

Толщина клинка (мм): 4.4

Ширина клинка (мм): 29

Примечание: Не относится к холодному оружию.

..

18 900.00 р.

Кузница Матвеева клинок из мозаичного дамаска VM005

Влад Матвеев

Производство: Россия, г. Брянск.

Материал клинка: Мозаичная дамасская сталь

Кованый: Да

Обработка: Травление

Твердость: 59-60 HRC

Полная длина (мм): 229

Длина клинка (мм): 129

Толщина клинка (мм): 4.

..

18 900.00 р.

Кузница Матвеева клинок из мозаичного дамаска VM004

Влад Матвеев

Производство: Россия, г. Брянск. Материал клинка: Мозаичная дамасская сталь Кованый: Да Обработка: Травление Твердость: 59-60 HRC Полная длина (мм): 240 Длина клинка (мм): 134 Толщина клинка (мм): 4.6 Ширина клинка (мм): 29 Примечание: Не относится к холодному оружию.

..

18 900.00 р.

Кузница Матвеева клинок из мозаичного дамаска VM003

Влад Матвеев

Производство: Россия, г. Брянск.

Материал клинка: Мозаичная дамасская сталь

Кованый: Да

Обработка: Травление

Твердость: 59-60 HRC

Полная длина (мм): 252

Длина клинка (мм): 140

Толщина клинка (мм): 4.5

Ширина клинка (мм): 29

Примечание: Не относится к холодному оружию.

Брянск.

Материал клинка: Мозаичная дамасская сталь

Кованый: Да

Обработка: Травление

Твердость: 59-60 HRC

Полная длина (мм): 252

Длина клинка (мм): 140

Толщина клинка (мм): 4.5

Ширина клинка (мм): 29

Примечание: Не относится к холодному оружию.

..

18 900.00 р.

Кузница Матвеева клинок из мозаичного дамаска VM002

Влад Матвеев

Производство: Россия, г. Брянск.

Материал клинка: Мозаичная дамасская сталь

Кованый: Да

Обработка: Травление

Твердость: 59-60 HRC

Полная длина (мм): 238

Длина клинка (мм): 138

Толщина клинка (мм): 4

Ширина клинка (мм): 29

Примечание: Не относится к холодному оружию.

..

18 900.00 р.

Кузница Матвеева клинок из мозаичного дамаска VM001

Влад Матвеев

Производство: Россия, г. Брянск. Материал клинка: Мозаичная дамасская сталь Кованый: Да Обработка: Травление Твердость: 59-60 HRC Полная длина (мм): 245 Длина клинка (мм): 137 Толщина клинка (мм): 4.4 Ширина клинка (мм): 30 Примечание: Не относится к холодному оружию.

..

18 900.00 р.

Хит продаж

G10 лист оранжевый 250х130х1 мм

НожиMAN

Листовой G10 применяется при сборке рукояти ножа в качестве проставок. Производство — Китай.Длина — 2..

Производство — Китай.Длина — 2..

430.00 р.

G10 лист синий 250х130х1 мм

НожиMAN

Листовой G10 применяется при сборке рукояти ножа в качестве проставок.Производство — Китай.Длина — 2..

430.00 р.

Скидка 15%

Джутовая микарта Jute Micarta Dark Cyan

Burlax

Микарта — прочный композитный материал для изготовления рукояти ножа, джутовая микарта легко обраб..

833.00 р. 980.00 р.

Размер— В корзину —150х87х9 мм

=2 200.00 р.

150х112х9 мм=2 650.00 р.

130х92х9 мм=1 940. 00 р.

00 р.

Скидка 15%

Джутовая микарта Jute Black Diamond

Burlax

Микарта — прочный композитный материал для изготовления рукояти ножа, джутовая микарта легко обраб..

1 402.50 р. 1 650.00 р.

Размер— В корзину —107х90х9 мм

=1 650.00 р.

152х112х9 мм=2 650.00 р.

132х92х9 мм=1 930.00 р.

Скидка 15%

C-TEK черный 150х105х14 мм

Burlax

Материал для изготовления рукояти ножа.Производство — Россия, г. Санкт-Петербург.Материал — Алюминие..

800.00 р.

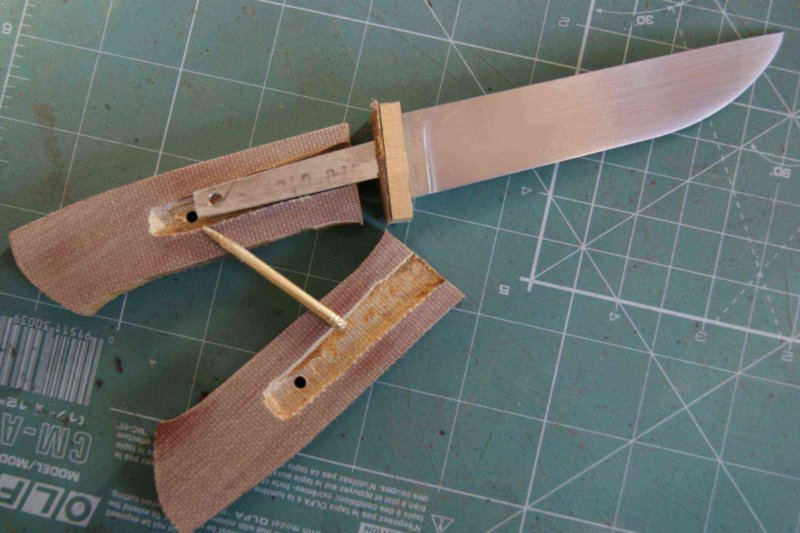

Изготовление ножей – это популярное хобби среди мужчин всех возрастов. Сделать нож своими руками не так уж и сложно, ведь сейчас можно купить все нужные материалы, включая готовый кованый клинок, и собрать нож словно конструктор. Вы сможете изготовить абсолютно уникальный нож по своему вкусу, выбирайте клинок понравившейся формы, подберите к нему интересные материалы для рукояти: натуральная и стабилизированная древесина, наборная кожа, текстолит или микарта, а также рога, бивни и даже стабилизированные зубы мамонта.

Сделать нож своими руками не так уж и сложно, ведь сейчас можно купить все нужные материалы, включая готовый кованый клинок, и собрать нож словно конструктор. Вы сможете изготовить абсолютно уникальный нож по своему вкусу, выбирайте клинок понравившейся формы, подберите к нему интересные материалы для рукояти: натуральная и стабилизированная древесина, наборная кожа, текстолит или микарта, а также рога, бивни и даже стабилизированные зубы мамонта.

Для клинка с хвостовиком чаще используют цельные бруски на рукоять, чтобы сделать всадной или сквозной монтаж, а для накладного монтажа цельнометаллического ножа, подойдут специально подготовленные плашки.

Если вы хотите сделать нож с упором, то для вас есть готовые литые гарды из мельхиора и латуни, а также в нашем магазине вы найдете навершия для тыльной части рукояти, с их помощью можно скрыть сквозной монтаж или просто украсить нож.

Не забывайте также про ножны – изготовьте их самостоятельно или выбирайте готовый вариант из нашего ассортимента.

Если вы делаете заказ через сайт и не имеете возможности приехать в магазин, то наши консультанты помогут вам подобрать все материалы, сделают дополнительные фотографии и даже проведут видео консультацию.

Нож из напильника своими руками: пошаговая инструкция по изготовлению

Самодельный нож — это не только гарантия хорошего качества, но и своего рода «престиж» в кругу друзей. Изготовление ножа из напильника в домашних условиях может показаться сложной задачей. Однако при определенной сноровке и тщательном изучении материала с этим может справиться практически каждый. Вам нужно серьезно отнестись к этому процессу, и все встанет на свои места.Нож, сделанный из напильника.

Содержание

- Ножик из напильника плюсы и минусы

- Необходимые инструменты и материалы

- Технология и этапы изготовления ножа из напильника своими руками

- Проведение обжига заготовки и поэтапный процесс изготовления

- Как закалить нож

- Изготовление рукоятки

- Чистовая обработка и заточка

Ножик из напильника плюсы и минусы

Любой нож, даже купленный в магазине, будет обладать отличными качествами, прежде всего из-за марки стали. Существует множество ножей, которые выглядят великолепно, но лезвие: быстро тупится, не подходит для обычной заточки или, вообще, идет на излом. Положительные стороны изготовления ножа из напильника следующие:

Существует множество ножей, которые выглядят великолепно, но лезвие: быстро тупится, не подходит для обычной заточки или, вообще, идет на излом. Положительные стороны изготовления ножа из напильника следующие:

- Качественная сталь, особенно если вы используете образцы из Советского Союза. Если вы найдете старый, ржавый напильник, радуйтесь, у вас в руках отличная заготовка;

- его форму, можно изготовить изделие без ковки, но формирование фасок потребует много времени и материалов. И даже при качественной закалке лезвие будет обладать хрупкими свойствами;

- Высококачественная ковка приведет к получению отличного продукта. При всех своих уникальных качествах он не хуже, чем клинок из магазина за 200 долларов.

Единственный недостаток заключается в том, что если напильник изготовлен из легированной стали, то его практически невозможно отшлифовать без термообработки. Но поскольку мы будем описывать процесс производства с использованием отжига, это не так важно для нас.

Необходимые инструменты и материалы

Для начинающего мастера важно иметь все инструменты, чтобы в ответственный момент не отвлекаться на поиски. Весь комплект выглядит следующим образом:

- несколько пилок по металлу различной зернистости;

- очаг или муфельная печь;

- файл для работы с объектом;

- кусачки и набор наждачной бумаги;

- материал патрона;

- шлифовальный станок или кофемолка;

- большие кузнечные щипцы;

- Машинное масло и вода в ведре в различных емкостях — необходимы для полимеризации;

- Чистая рабочая зона.

И желательно, чтобы все было под рукой, рядом, чтобы не приходилось бегать «из угла в угол». Ручная работа, мы рассмотрим возможность использования других материалов. Информация о наборе инструментов и процедуре будет описана позже. https://www.youtube.com/watch?v=fZ5hA1m2lm8

Технология и этапы изготовления ножа из напильника своими руками

Отдельно коснемся «дизайна» будущего клинка. Если вам не хватает воображения, смело обращайтесь на специализированные форумы и подберите для себя оптимальный вариант. Если у вас мало или совсем нет опыта, стоит выбрать лезвие попроще. Не стоит сразу делать изделие невероятной формы.

Если вам не хватает воображения, смело обращайтесь на специализированные форумы и подберите для себя оптимальный вариант. Если у вас мало или совсем нет опыта, стоит выбрать лезвие попроще. Не стоит сразу делать изделие невероятной формы.

Легче всего будет работать с простой формой и высокими флоксами. Нарисуйте эскиз на бумаге и сверьте его с шириной файла. И прежде всего, удалите все зубья с напильника шлифовальным кругом, чтобы его было легче обрабатывать.

Проведение обжига заготовки и поэтапный процесс изготовления

Если у вас есть подходящий горн или муфельная печь, процесс отжига прост. И то, и другое можно сделать самостоятельно, но это уже другой вопрос. Самый простой способ — сделать самодельную, «походную» версию тигля. Вы выкапываете яму в земле, заполняете ее углями, разжигаете огонь и самый важный момент — чтобы под угли попал воздух.Процесс изготовления напильника-ножа своими руками. Это можно сделать даже с помощью простого ножного насоса, понятно, что нужно использовать металлическую трубку, чтобы не прожечь шланг. Если у вас под рукой есть небольшой автомобильный компрессор, еще лучше. Таким образом можно добиться вполне приличных температур.

Если у вас под рукой есть небольшой автомобильный компрессор, еще лучше. Таким образом можно добиться вполне приличных температур.

- Допустим, мы подготовили плиту и работаем полным ходом. Кладем на угли файл, следим за ним и подаем воздух, температура должна быть стабильно высокой. Существует несколько способов измерения готовности объекта: с помощью специального лазерного термометра, по цвету раскаленного металла или самый простой способ — с помощью магнита. Напильник получит нужный нагрев при температуре 700-800°C, его цвет станет вишнево-красным, и он перестанет быть магнитным. Когда вы достигнете этой точки нагрева, перекройте подачу воздуха и оставьте его в таком состоянии на 24 часа. Это снизит напряжение металла и сделает его более податливым.

- На этом этапе мы прикладываем наш бумажный шаблон к заготовке, очерчиваем его и начинаем резать. Лучше делать это ручной пилой, потому что это занимает много времени, но если вы будете делать это шлифовальной машиной, есть вероятность, что металл перегреется.

Таким образом можно легко потерять прочность лезвия. Заранее подумайте о ручке и обратите внимание на материал, из которого она изготовлена. Для новичка будет проще сделать его в виде прямого нетолстого продолжения лезвия.

Таким образом можно легко потерять прочность лезвия. Заранее подумайте о ручке и обратите внимание на материал, из которого она изготовлена. Для новичка будет проще сделать его в виде прямого нетолстого продолжения лезвия. - Если остаются неровности, их легче удалить с помощью наждачной бумаги, но опять же опасайтесь перегрева и избегайте его. Чаще смачивайте заготовку водой.

- Создание фаски — очень важный момент во всей работе. Для непрофессионалов рекомендуется делать его с двух сторон, точно симметрично. Если выполнить эту работу неправильно, есть риск испортить всю заготовку, или на ее выпрямление уйдет очень много времени.

Теперь лезвие почти готово, осталась только отделка. Однако необходима еще одна важная операция, чтобы сделать его полностью работоспособным и избавиться от мягкости металла.

Как закалить нож

Этот процесс означает изменение структуры кристаллической решетки в металле. Самый распространенный способ закалки ножевой стали — использование двух жидкостей, машинного масла и воды. Снова возвращаемся к нашему тиглю и нагреваем заготовку до тех же температур, что и раньше. Возьмите кусок длинными щипцами и окуните его в масло на две секунды и в воду на две секунды. Затем снова положите его на угли, нагрейте и окуните в жидкость в том же порядке, держа его там по три секунды. Чтобы подстраховаться, вы можете сделать и третье погружение, увеличив время еще на 1 секунду.

Снова возвращаемся к нашему тиглю и нагреваем заготовку до тех же температур, что и раньше. Возьмите кусок длинными щипцами и окуните его в масло на две секунды и в воду на две секунды. Затем снова положите его на угли, нагрейте и окуните в жидкость в том же порядке, держа его там по три секунды. Чтобы подстраховаться, вы можете сделать и третье погружение, увеличив время еще на 1 секунду.

Три повторных погружения с увеличением времени дадут вам гарантию правильно закаленного лезвия. Для проверки часто используют стеклянную бутылку; при разрезании на ней должен остаться след. Если да, то все сделано правильно.

Изготовление рукоятки

Не зря был упомянутый выше стебель. А для человека, не знакомого с ножевым делом, проще сделать рукоять для длинного, не толстого удлинителя лезвия. Для его изготовления используются различные материалы, в том числе их комбинация. При любом варианте накройте лезвие малярной лентой в несколько слоев, это убережет вас от порезов. Самодельный нож с деревянной ручкой Давайте рассмотрим самые популярные из них:

Самодельный нож с деревянной ручкой Давайте рассмотрим самые популярные из них:

- Дерево, если ручка удлиненная, самый простой вариант: выбрать подходящий по длине стержень, просверлить в нем отверстие, подходящее по диаметру. Для наведения резкости на рукоятке, в необработанном варианте. Для «посадки» лезвия на заготовку используется эпоксидная смола.

Если вал плоский, лучше сделать наборную рукоятку из двух половинок, скрепив их заклепками по всей длине. Альтернативно, в любом случае, в месте соединения лезвия с рукояткой может быть установлена металлическая вставка (сплав). Хорошо сочетающиеся по размерам вещи будут выглядеть великолепно;

- Текстолит, этот материал обычно изготавливается в виде выровненных пластин и крепится заклепками. Принцип тот же, что и для деревянных ручек, после завершения работы необходимо доработать ручку напильником и наждачной бумагой. Его преимущество в том, что он не впитывает влагу, жир и запахи и не скользит в руке. Он никогда не потускнеет и не высохнет.

Единственное, что у него нет «богатого» вида, но он прочный и долговечный;

Единственное, что у него нет «богатого» вида, но он прочный и долговечный; - Кожаная или брезентовая, в древности под такой ручкой подразумевался любой материал, обтянутый кожей или обшитый нитками, опять же из кожи. Это было сделано для защиты материала рукоятки, чтобы она не скользила в руке. В настоящее время используется наборный вариант рукояти, на длинную ручку надевается множество маленьких кусочков кожи.

Ручка изготавливается из любого материала и крепится к рулю. Затем детали обрезаются по форме и обрабатываются на шлифовальном станке. Пропитайте брезент эпоксидной смолой и сделайте ручку;

- Наборная ручка, название говорит само за себя, вы можете смешивать различные материалы и получать очень интересный эффект. В этом случае все зависит от вашей фантазии, учитывайте характеристики каждой части набора, и ручка будет иметь разные характеристики.

Характеристики каждого варианта различны, и вам необходимо подумать о том, для какой цели вы собираетесь создать нож.

И в конце концов, это дело вкуса. Каждому нравится свой материал.

Чистовая обработка и заточка

В заключительной части всех манипуляций, когда нож уже собран, лучше всего протравить лезвие. В результате этого процесса образуется пленка, обеспечивающая защиту. Напильник требует тщательного ухода, иначе он заржавеет. https://www.youtube.com/watch?v=DEiirsNcgiM Черновая обработка изделия не заключается в заточке «до остроты бритвы». На последнем этапе производится окончательная заточка. Когда ручка идеально заточена, с помощью наждачной бумаги или станка, и покрыта защитными элементами, для каждого материала это различно. В случае с деревом, например, пропитка кипящим воском или покрытие лаком. После того, как лезвие протравлено должным образом, и только после этого мы проводим окончательную заточку режущей кромки, угол которой выбирается в зависимости от назначения ножа.

Предыдущая

Изготовление ножейНожны для ножа своими руками: из кожи, дерева, кайдекса

Следующая

Изготовление ножейНож из мехпилы своими руками: чертежи и пошаговая инструкция

14 советов начинающему ножеделу — ножи Cypress Creek

Изготовление ножей — веселое и полезное хобби.

Вы не только начинаете работать руками и изучаете новый навык, но и получаете инструмент, который может служить всю жизнь. Для пользователей ножей и энтузиастов это естественный шаг в мир изготовления ножей. Причина скачка у всех разная. Это может быть связано с тем, что нужно лучше понять, что нужно для изготовления ножа, может быть, ваш идеальный нож не существует на рынке, или это может быть моддер ножей, который хочет сделать больше, чем просто модифицировать готовые лезвия. Какой бы ни была причина, каждый новый производитель начинает с большим количеством вопросов, чем знает, что с ними делать. Надеемся, что этот список советов даст некоторое направление и понимание начинающему производителю. Вы можете заметить повторяющиеся темы, фразы или тенденции от кончика к наконечнику. Это потому, что многие из этих идей идут рука об руку друг с другом и достаточно важны, чтобы их можно было упомянуть более одного раза.

Вы не только начинаете работать руками и изучаете новый навык, но и получаете инструмент, который может служить всю жизнь. Для пользователей ножей и энтузиастов это естественный шаг в мир изготовления ножей. Причина скачка у всех разная. Это может быть связано с тем, что нужно лучше понять, что нужно для изготовления ножа, может быть, ваш идеальный нож не существует на рынке, или это может быть моддер ножей, который хочет сделать больше, чем просто модифицировать готовые лезвия. Какой бы ни была причина, каждый новый производитель начинает с большим количеством вопросов, чем знает, что с ними делать. Надеемся, что этот список советов даст некоторое направление и понимание начинающему производителю. Вы можете заметить повторяющиеся темы, фразы или тенденции от кончика к наконечнику. Это потому, что многие из этих идей идут рука об руку друг с другом и достаточно важны, чтобы их можно было упомянуть более одного раза.Проведите как можно больше исследований

Когда вы начинаете играть с идеей изготовления ножей, убедитесь, что вы проявляете должную осмотрительность. Читайте как можно больше книг, блогов и тем на форумах. Смотрите столько ножей на YouTube, сколько сможете переварить. Многие проблемы, с которыми вы столкнетесь, уже решены ребятами, которые занимались этим годами. На многие вопросы, которые у вас есть или будут, уже есть ответы в Интернете. Чтение и обучение у других производителей сэкономит вам время в долгосрочной перспективе, а также даст вам больше информации о дизайне и геометрии ножей.

Читайте как можно больше книг, блогов и тем на форумах. Смотрите столько ножей на YouTube, сколько сможете переварить. Многие проблемы, с которыми вы столкнетесь, уже решены ребятами, которые занимались этим годами. На многие вопросы, которые у вас есть или будут, уже есть ответы в Интернете. Чтение и обучение у других производителей сэкономит вам время в долгосрочной перспективе, а также даст вам больше информации о дизайне и геометрии ножей.

Тратить много времени на разглядывание ножей

Слишком часто начинающий ножедел делает первый придуманный им дизайн ножа, и чаще всего нож в конечном итоге выглядит как хвостовик тюрьмы. Чтобы этого избежать, нужно знать, что работает, а что нет на ноже. Вы хотите понять, почему у ножа кривая здесь и прямая кромка там. Стоит потратить значительное количество времени на просмотр хорошо известных моделей ножей от известных производителей. Если вы посмотрите на достаточное количество ножей, вы начнете понимать, какие функции работают, а какие нет. Не пытайтесь изобретать велосипед, пусть те, кто был до вас, проложат вам путь.

Не пытайтесь изобретать велосипед, пусть те, кто был до вас, проложат вам путь.

Используйте надлежащие средства индивидуальной защиты

Я слышал слишком много ужасных историй о парнях, вытаскивающих металлические осколки из глаз, не говоря уже о средствах индивидуальной защиты. Средства индивидуальной защиты (СИЗ) — это самое важное, что должно быть в любой мастерской. У вас есть только одна пара глаз, ушей и легких, поэтому очень важно защитить их. Каждый раз, когда вы включаете электроинструмент, ваши глаза и уши должны быть защищены, а респиратор должен быть надет. Если я нахожусь в своей мастерской, я надеваю респиратор 100% времени, без исключений. Если я использую шлифовальную машину, ленточнопильный станок или сверлильный станок, я надеваю средства защиты органов слуха и зрения. Я использую свои AirPods Pro в качестве защиты слуха; функция шумоподавления отличная в магазине. Я рекомендую сбегать в Harbour Freight и купить несколько пар защитных очков и наушников. Вы удивитесь, как быстро у этих тварей отрастают ноги и они уходят. Старая поговорка «два — это один, а один — это ничто» здесь действительно звучит правдоподобно. Я также рекомендую надеть сапоги и холщовый или кожаный фартук, но это не обязательно.

Вы удивитесь, как быстро у этих тварей отрастают ноги и они уходят. Старая поговорка «два — это один, а один — это ничто» здесь действительно звучит правдоподобно. Я также рекомендую надеть сапоги и холщовый или кожаный фартук, но это не обязательно.

Инвестируйте в инструменты надлежащего качества

Как упоминалось ранее, очень приятно покупать все «необходимое» оборудование для изготовления ножей. Я имею в виду, кто не хочет новую блестящую кофемолку 2×72 и печь Evenheat? Для новичка такое мышление опасно. Легко получить счет на 5000 долларов за инструменты, прежде чем превратить сталь в камень. Вместо этого сосредоточьтесь на качественных инструментах, которые не сломят банк. Сверла и напильники — хорошее место для начала. Для сверления отожженной стали довольно хорошо подходят кобальтовые сверла. Сбегайте в местный магазин Lowe’s или Home Depot и возьмите кобальтовые биты Milwaukee или DeWalt. Будьте уверены, чтобы не перегреть ваши биты. Что касается напильников, я бы порекомендовал начать с 14-дюймового полукруглого напильника Nicholson и набора напильников для бензопил различного диаметра. Эти файлы помогут убрать все шероховатости на свежесрезанном профиле ножа.

Эти файлы помогут убрать все шероховатости на свежесрезанном профиле ножа.

Не бойтесь своих инструментов

Взять угловую шлифовальную машину и приладить ее к стали кажется сложной задачей в первый раз. В первый раз, когда вы чувствуете, что горячий дождь из искр бьет по вашим предплечьям и ногам, немного страшно. По правде говоря, это может быть совершенно пугающим. Легко представить себе все потенциальные риски и опасности, связанные с электроинструментами, но это не должно вас пугать. На самом деле здоровый страх и уважение к своим инструментам может быть полезным. Это уважение гарантирует, что у вас всегда будет свое остроумие и что вы не будете чувствовать себя слишком комфортно перед своим инструментом. В то же время вам нужно быть уверенным в своих силах и подходить к своим инструментам с позицией «Я знаю, что делаю, и я уверен в этом». Многие травмы, связанные с электроинструментом, происходят из-за того, что вы не крепко держите шлифовальный станок или прыгаете, когда впервые чувствуете небольшую отдачу. Никогда не забывайте, что ваши инструменты могут поранить вас при неправильном использовании, поэтому будьте осторожны с ними.

Никогда не забывайте, что ваши инструменты могут поранить вас при неправильном использовании, поэтому будьте осторожны с ними.

Инвестируйте в хорошее освещение

Приступая к любому новому хобби, первое, что каждый хочет сделать, это купить кучу оборудования, которое используют «профессионалы». Опять же, не попадайтесь в эту ловушку. Конечно, инструменты классные и сексуальные, но очень важным и несексуальным вложением является освещение. Освещение имеет решающее значение при изготовлении ножей. Это позволяет увидеть любые царапины и дефекты, которые прячутся в тенях. Я рекомендую купить один из этих светодиодных светильников для магазинов на Amazon или Menards. Я бы хотел, чтобы я инвестировал в лучшее освещение намного раньше в моей карьере ножевого мастера.

Не используйте мягкую сталь

Многие советуют сходить в хозяйственный магазин и взять мягкую сталь, чтобы потренироваться на заточке ножей. На мой взгляд, это не очень хорошая идея. Ножи из мягкой стали не затвердевают, и в итоге вы получите кусок стали в форме ножа, который невозможно заточить. Если вы тренируетесь на чем-то, что никогда не приведет к созданию готового ножа, вы, возможно, не сделаете все возможное, потому что «какой в этом смысл». Лучше потренироваться на дешевой стали для ножей, из которой получится нож, как только вы закончите. Трудно вложить все свои силы во что-то, что будет только пресс-папье.

Ножи из мягкой стали не затвердевают, и в итоге вы получите кусок стали в форме ножа, который невозможно заточить. Если вы тренируетесь на чем-то, что никогда не приведет к созданию готового ножа, вы, возможно, не сделаете все возможное, потому что «какой в этом смысл». Лучше потренироваться на дешевой стали для ножей, из которой получится нож, как только вы закончите. Трудно вложить все свои силы во что-то, что будет только пресс-папье.

Использование 1084

Легко взглянуть на суперстали, которые используют многие производители ножей, и захотеть не отставать от тренда. Не позволяйте амбициям и соблазнам вести вас по пути сложных (и часто дорогих) сталей. Начните с 1084, которая представляет собой качественную высокоуглеродистую сталь, дешевую, простую в обработке и легко поддающуюся термообработке с использованием домашних методов. Процесс термообработки для 1084 очень щадящий, что позволяет создавать высококачественные ножи с использованием более примитивных методов термообработки.

Используйте недорогие материалы

Точно так же, как вы хотите использовать крутую, новую, дорогую сталь, легко посмотреть на современные материалы для рукояти и захотеть использовать их на своем ноже. В настоящее время легко увлечься фигурным деревом, новейшими узорами из углеродного волокна, узорчатой микартой или даже винтажной микартой. Хотя эти материалы великолепны и из них получаются красивые ручки, они также дороги и не самые простые в работе. Начните с материалов, которые являются работоспособными и относительно недорогими. Такие материалы, как G-10 и холст из микарты, — отличное место для начала. Если вы их испортите, их можно будет заменить, и вы не испортите фигурный кусок дерева.

Используйте наждачную бумагу, как будто это бесплатно

Это один из самых распространенных советов, который вы услышите, когда начнете заниматься изготовлением ножей. Это горькая пилюля, но использование наждачной бумаги, как будто это бесплатно, действительно необходимо. Сталь, микарта и G-10 — очень износостойкие материалы, и они быстро съедают наждачную бумагу. Количество времени, которое вы сэкономите на шлифовании, имея под рукой свежую острую наждачную бумагу, вас шокирует.

Сталь, микарта и G-10 — очень износостойкие материалы, и они быстро съедают наждачную бумагу. Количество времени, которое вы сэкономите на шлифовании, имея под рукой свежую острую наждачную бумагу, вас шокирует.

Не торопитесь

Когда я впервые начал делать ножи, я был очень взволнован завершением своего первого ножа. В результате я поторопился с процессом, чтобы я мог его использовать. Спешка привела к ошибкам и несовершенствам на протяжении всего процесса. Мне потребовалось некоторое время, чтобы позволить первоначальному волнению утихнуть и следовать правильному процессу. Одна из самых важных вещей, которые нужно сделать, когда вы начинаете делать ножи, — это не торопиться. Процесс изготовления ножей медленный, медленнее, чем вы думаете. Не торопитесь на каждом шагу. При профилировании ножа убедитесь, что он похож на шаблон, на котором вы остановились. При сверлении отверстий для штифтов убедитесь, что они расположены правильно и не перегревают сверло. При шлифовании лезвия или рукояток убедитесь, что вы удалили все предыдущие царапины, прежде чем двигаться дальше. Нет ничего хуже, чем перейти к следующему шагу только для того, чтобы узнать, что вы что-то пропустили и должны вернуться.

При шлифовании лезвия или рукояток убедитесь, что вы удалили все предыдущие царапины, прежде чем двигаться дальше. Нет ничего хуже, чем перейти к следующему шагу только для того, чтобы узнать, что вы что-то пропустили и должны вернуться.

Не расстраивайтесь

Все думают, что их нож закончится как то, что вы видите на обложке журнала. Реальность такова, что ваш нож будет выглядеть как что-то среднее между заостренным стальным стержнем и кусковым стальным стержнем. На протяжении всего процесса вы будете делать ошибки и будете разочарованы. Не позволяйте этим вещам сдерживать вас и оставлять неприятный привкус во рту. Ошибки — часть учебного процесса. Вы можете прочитать все на свете и точно знать, как сделать идеальный нож. Единственная проблема заключается в том, что знать и делать — две совершенно разные вещи. Так что не забывайте наслаждаться процессом, не торопитесь и принимайте ошибки. Используйте их как возможность обучения.

Не ждите совершенства

Этот совет идет рука об руку с советом «не расстраивайтесь». Легко увлечься изысканно сделанными обычаями и представить, что создаешь то же самое. Однако это почти никогда не бывает. Изготовление ножей — это искусство, которому нужно учиться и совершенствоваться всю жизнь. По правде говоря, никто никогда не совершенствовал процесс изготовления ножей. Всегда есть чему поучиться и что улучшить. Это касается мастера с 40-летним стажем и новичка. Это все, как говорится, не ожидайте совершенства. Не ждите, что ваши первые несколько ножей будут такими, какими вы их себе представляете. Если вы ожидаете результатов, которые превышают ваш набор навыков, вы разочаруетесь в ноже, который сделаете, и разочаруетесь. Помните, что каждый нож — это процесс обучения, и любое улучшение — это успех.

Легко увлечься изысканно сделанными обычаями и представить, что создаешь то же самое. Однако это почти никогда не бывает. Изготовление ножей — это искусство, которому нужно учиться и совершенствоваться всю жизнь. По правде говоря, никто никогда не совершенствовал процесс изготовления ножей. Всегда есть чему поучиться и что улучшить. Это касается мастера с 40-летним стажем и новичка. Это все, как говорится, не ожидайте совершенства. Не ждите, что ваши первые несколько ножей будут такими, какими вы их себе представляете. Если вы ожидаете результатов, которые превышают ваш набор навыков, вы разочаруетесь в ноже, который сделаете, и разочаруетесь. Помните, что каждый нож — это процесс обучения, и любое улучшение — это успех.

Держите блокнот под рукой

Блокнот — это новейшее приобретение в моем магазине и один из самых ценных инструментов, которые у меня есть. Я не могу сказать вам, сколько раз я говорил себе: «Я запомню этот размер, я запомню этот номер детали, я запомню эту классную комбинацию шкалы рукоятки», а затем быстро забыл, что я должен был запомнить. Имея под рукой блокнот, вы смягчите склонность к забывчивости. Я записываю все в свой блокнот, и любая мысль, которая, как мне кажется, может чего-то стоить, записывается в блокнот. Я был удивлен тем, насколько запись вещей помогает с организацией и эффективностью в магазине. Мой блокнот — действительно один из самых ценных инструментов в моем магазине.

Имея под рукой блокнот, вы смягчите склонность к забывчивости. Я записываю все в свой блокнот, и любая мысль, которая, как мне кажется, может чего-то стоить, записывается в блокнот. Я был удивлен тем, насколько запись вещей помогает с организацией и эффективностью в магазине. Мой блокнот — действительно один из самых ценных инструментов в моем магазине.

Этот краткий список советов не содержит всей необходимой информации для изготовления ножей. Если бы это было так, это была бы книга объемом более 1000 страниц. Количество информации, написанной обо всех вещах, связанных с изготовлением ножей, займет всю жизнь, чтобы прочитать. И чтение только получает вас до сих пор. Делать — это настоящий ключ к обучению изготовлению ножей. Этот список советов полон вещей, которые я хотел бы знать, когда впервые начал делать ножи. Хотя некоторые из пунктов в списке не имеют строгого отношения к ножам, они не менее важны, чем советы, касающиеся исключительно изготовления ножей. Изготовление ножей — увлекательное и полезное хобби, которое быстро набирает популярность.

С помощью этого списка советов и небольшого направления вы сможете быстро сделать свой первый нож.

С помощью этого списка советов и небольшого направления вы сможете быстро сделать свой первый нож.Новичок, Практическое руководство, Ножевик, Изготовление ножей, Ножи

Последние сообщения

Сообщения в блоге Скоро!

Полное онлайн-руководство по изготовлению ножей, ПРОФИЛИРОВАНИЕ ЗАГОТОВКИ – Berg Knifemaking

Полное онлайн-руководство по изготовлению ножей

ПРОФИЛИРОВАНИЕ ЛЕЗВИЯ

Изготовление ножей для съема припуска иногда описывают как начало работы с куском стали и стачивание всего, кроме ножа. Многие производители ножей на самом деле используют комбинацию удаления ложи и ковки, предпочитая ковку основной формы вручную, а затем завершающую обработку путем шлифовки профиля и скосов лезвия.

Профиль лезвия можно вырезать ленточной пилой по металлу, угловой шлифовальной машиной с отрезным кругом по металлу или просто крупнозернистой лентой на ленточной шлифовальной машине. Ножовщики могли даже ножовкой вырезать заготовки для ножей. Хотя, при относительно низкой цене угловых шлифовальных машин и отрезных кругов, трудно объяснить, почему.

Если вы используете угловую шлифовальную машину, имейте в виду, что эти инструменты выбрасывают много искр, поэтому обязательна надлежащая защита глаз. Форму ножа можно начертить или нарисовать маркером, а можно приклеить к материалу бумажный шаблон. Зажмите лезвие в тисках или на рабочем столе. Затем начните срезать как можно больше лишнего материала. Для внутренних изгибов сделайте серию прямых надрезов, стараясь не выходить за отмеченные линии. Подойдите сбоку и удалите как можно больше мелких секций. Оставшиеся зазубренные края можно отшлифовать той же угловой шлифовальной машиной с крупнозернистым лепестковым шлифовальным кругом.

Заготовки для гидроабразивной и лазерной резки

Для тех, кто делает несколько вырезов одного и того же дизайна, вырезание заготовок с помощью гидроабразивной или лазерной резки является вариантом, который может сэкономить немало времени. Оба дают хорошие конечные результаты. Теперь начинается собственно изготовление ножей. Превратить необработанный кусок стали в нож можно разными способами. Лезвия можно выковать вручную в печи, а затем придать форму молотком, или материал можно разрезать или отшлифовать, придав ему форму с помощью процесса, называемого удалением припуска. Изготовление ножей для снятия припуска описывается как начинающееся с куска стали, а затем отрезающееся или стачивающееся. Единственным недостатком является то, что некоторые механические мастерские требуют, чтобы кузнец предоставил чертежи САПР, что может быть довольно дорого. Если вы не хотите вкладывать средства в профилирование 20-30 заготовок, многие компании-поставщики ножей предлагают ассортимент готовых заготовок для ножей.

Таким образом можно легко потерять прочность лезвия. Заранее подумайте о ручке и обратите внимание на материал, из которого она изготовлена. Для новичка будет проще сделать его в виде прямого нетолстого продолжения лезвия.

Таким образом можно легко потерять прочность лезвия. Заранее подумайте о ручке и обратите внимание на материал, из которого она изготовлена. Для новичка будет проще сделать его в виде прямого нетолстого продолжения лезвия. Единственное, что у него нет «богатого» вида, но он прочный и долговечный;

Единственное, что у него нет «богатого» вида, но он прочный и долговечный; И в конце концов, это дело вкуса. Каждому нравится свой материал.

И в конце концов, это дело вкуса. Каждому нравится свой материал.