Литье форм из жидкого силикона в домашних условиях / Хабр

В прошлый раз я описывал разработку набора для фокуса «Растворимая ложка», в котором фигурировала форма из силикона.

Сегодня подробно распишу сам процесс литья таких форм из жидкого силикона на основе платины. Предупреждаю, под катом много фото!

Материалы и оборудование

Двухкомпонентный жидкий силикон

Какой именно и где я

покупал жидкий силиконописал в прошлый раз.

Форма для отливки силикона

Форму мне изготавливали на заказ из алюминия, но для простых и домашних задач ее можно сделать своими руками из гипса. Этот процесс я еще не описывал, так что будет тема для очередного поста.

Вот пример гипсовой формы, которую делали сами в самом начале:

А это уже промышленная форма:

Емкость для замешивания

Лучше использовать прозрачные емкости с мерными рисками. Но чтобы не портить тару я взял флакон из под шампуня и обрезал верхушку. А так как флакон не прозрачный, понадобились дополнительные стадии для определения уровня наполнения. Но это мелочи.

Но это мелочи.

Палочка для перемешивания

Силикон состоит из двух компонентов которые нужно смешать вместе в равных пропорциях. Для перемешивания отлично подходят китайские палочки для еды, которые можно прихватить по дороге домой в любом фастфуде с роллами.

Воронка

Как правило, формы для отливки имеют небольшое отверстие для заливки в них силикона. Поэтому пригодится воронка, изготовить которую можно из глянцевой бумаги, сверху зафиксировав скотчем.

Перчатки

При работе использовал обычные латексные перчатки. Но подойдут любые, лишь бы в них было удобно.

Обезжириватель

Форму, куда будет заливаться силикон, нужно очистить и обезжирить. В первые разы я этого не сделал и на форме оказались небольшие рытвины от твердого мусора, а в паре мест силикон довольно сильно прилип к форме.

Для очистки я использовал очиститель, купленный на строительном рынке. Фотку его забыл сделать, к сожалению. Но можно спирт или WB использовать.

Что еще может пригодится

Восковая смазка

У поставщика силикона продается специальная восковая смазка в виде спрея. Ее наносят на форму перед заливкой и это гарантирует легкое извлечение готовой силиконовой детали из формы. Но я пока обошелся без нее.

Вакуумная камера

Можно еще использовать центробежную или вакуумную камеры, чтобы удалять пузырьки воздуха из силикона. Но для моей цели это было не так критично, да и пузырьков почти не оказалось.

Процесс изготовления

Установка по уровню

Так как мои формы для отливки имеют форм-фактор ванночки, то их нужно установить горизонтально при помощи уровня. После замера я подложил под низкий край картонки и все готово.

Определение объема формы

Для начала нужно понять сколько понадобится силикона для изготовления конкретной формы. Проще всего использовать воду.

Заполняем форму водой и выливаем ее из формы в мерный стаканчик. В моем случае объем составил 130 мл. Вторая форма почти так же. Итого получилось 260 мл.

Вторая форма почти так же. Итого получилось 260 мл.

Теперь про емкость для замешивания силикона. По сути, нужен мерный стаканчик с двумя метками 130 мл и 260 мл, чтобы по очереди залить два компонента силикона.

Я вышел из положения так: взял одну из двух китайских палочек, поместил ее в емкость и залил внутрь 130 мл воды. В том месте, где оказалась грань между сухой палочкой и мокрой, прочертил линию. Затем добавил в емкость еще 130 мл и прочертил вторую риску.

Приготовление силиконовой смеси

Для приготовления силиконовой смеси нужно смешать два компонента жидкого силикона в равных пропорциях и тщательно перемешать.

Компонтент А

Компонент B:

Очень важно хорошо перемешать, иначе реакция произойдет не равномерно и часть силикона останется жидким и форма будет испорчена.

На все про все есть 15 минут, после силикон станет застывать и его невозможно будет вылить в форму.

Заливка силикона в форму

В первую форму медленно и в одну точку стал лить приготовленную силиконовую смесь. Важно лить в одну точку, чтобы силикон сам распространялся по форме и выгонял воздух. Если начать перемещать струю, то может образоваться полость с воздушным пузырьком, и из-за этого внутри силиконовой формы окажется либо дырка, либо пустое место.

Важно лить в одну точку, чтобы силикон сам распространялся по форме и выгонял воздух. Если начать перемещать струю, то может образоваться полость с воздушным пузырьком, и из-за этого внутри силиконовой формы окажется либо дырка, либо пустое место.

Когда почти вся форма заполнилась силиконом, закрыл ее специально приготовленной крышкой с отверстиями. В одно из них вставил воронку и стал подливать в нее силикон. Вторая дырка нужна для выхода воздуха.

Важно отметить, что крышки нужно плотно прижимать к форме. Я делал это рукой, но было не очень удобно. На будущее изготовлю фиксаторы или защелки.

После того, как формы полностью заполнились силиконом, сверху поставил груз. В таком виде будет находится 24 часа для полного застывания.

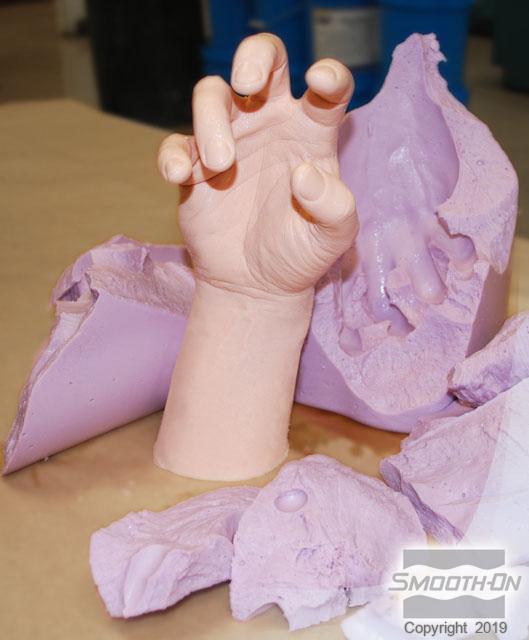

Извлечение готовых силиконовых форм

Через сутки силиконовые формы готовы и их можно извлекать из оснастки. Для этого аккуратно плоским предметов (я использовал металлическую линейку) нужно поддеть с краю и медленно приподнять.

Если два компонента жидкого силикона были хорошо перемешены и после заливки прошло 24 часа, то изделие легко отстает от формы. А вот если плохо перемешать смесь, то местами она останется жидкая и деталь будет испорчена.

Дефекты и удаления излишек

Все таки образовались воздушные полости и теперь форма немного с браком. Для моей задачи это вообще не критично, но страдает товарный вид. В следующий раз это учту.

Между крышкой и формой существует небольшой зазор, силикон в него проникает и на форме остаются излишки. А еще в отверстиях для заливки тоже остается силикон и получаются наросты. Их легко удалить при помощи ножниц и канцелярского ножа.

Для чего могут еще пригодится формы из силикона

При выборе силикона для литья основным ограничителем является температура, поэтому заливать что-либо с температурой выше 120°C не получится. Конкретно в эти силиконовые формы будет заливаться

галлий, металл с низкой температурой плавления (около 30 градусов), поэтому проблем не будет.

Для чего еще можно использовать формы, отлитые из жидкого силикона:

- для изготовления силиконовых приманок;

- для производства декоративного камня и плитки;

- для литья из гипса;

- для формовки мыла при изготовления;

- использовать при формовке шоколада и желе;

- для литья деталей из двухкомпонентного жидкого пластика;

- при изготовлении декоративных статуэток и поделок;

Если у кого есть опыт в отливке силиконовых деталей и форм, будет здорово дополнить эту историю полезными лайфхаками и приемами.

Вечная садовая фигурка, которая ничего не боится

Почему гипсовые фигурки ‒ не самый удачный вариант для сада? Гипс – это заливка, необходимость в форме и постоянный риск разбить изделие. Они тяжёлые и хрупкие, крошатся от воды и выгорают на солнце. И тем не менее – если вы будете искать украшение для своего участка – то вряд ли найдёте что-то другое. А нет желания попробовать свои собственные силы в садовой скульптуре? Это не так сложно, если знать пару секретов и воспользоваться опытом автора YouTube-канала Dmitry Piskunov, который предлагает сделать ход конём и получить буквально вечную садовую фигурку, лёгкую, прочную и устойчивую к любому внешнему воздействию.

Читайте в статье

Как сделать массу для лепки

Для приготовления массы для лепки потребуется всего лишь два ингредиента.

ФОТО: YouTube.comНужен самый обычный пищевой крахмал, который продаётся в продуктовых магазинах, и прозрачный силиконовый герметикГлавная проблема в том, что силикон очень сильно липнет к рукам, поэтому нужно сделать две вещи, которые облегчат задачу замешивания состава.

ФОТО: YouTube.comКрахмал и герметик сначала нужно смешать в обычном полиэтиленовом пакете. Выдавите герметик в пакет с крахмалом и мните, пока эти два ингредиента не станут одним целымФОТО: YouTube.comФигурки из силикона можно сделать просто из этого материала и потом раскраситьФигурки из силикона можно сделать просто из этого материала и потом раскраситьВ этом случае вы сможете добиться тонкого перехода цвета и красочных эффектов, но поверхностная краска будет выгорать. А вот если пигмент будет внутри смеси, то он сохранит свою яркость намного дольше.

ФОТО: YouTube. comВ смесь можно добавить акриловую или масляную краски и перемешать. Так вы добьётесь яркого тона и долговечного окраса, которому будет нипочём даже самый «злой» ультрафиолет

comВ смесь можно добавить акриловую или масляную краски и перемешать. Так вы добьётесь яркого тона и долговечного окраса, которому будет нипочём даже самый «злой» ультрафиолетНа что способна масса из крахмала и силикона

Полученная масса очень пластичная и при этом упругая. Лепить из неё – одно удовольствие, но учтите, что времени на воплощение вашей задумки не так много: всего полчаса примерно. Дело в том, что силикон с наполнителем застывает довольно быстро. Так что лучше заранее продумать, что и как вы собираетесь делать, прежде чем приступить.

ФОТО: YouTube.comГотовая форма ещё какое-то время продолжает «плыть», пока не схватится верхний слой. Так что нужно контролировать готовую деталь, подправлять её, пока она не начнёт застыватьЕсли вы делаете какие-то детали с тонкими ножками, лучше армировать их, вставляя внутрь палочки, толстую леску или хотя бы трубочки для коктейля.

ФОТО: YouTube.comКрахмально-силиконовая масса позволяет делать очень тонкие слои для лепки, которые потом, застывая, сохраняют свою формуФОТО: YouTube. comЧтобы сделать композицию из деталей разного цвета, просто добавьте краску в нужное количество смесиФОТО: YouTube.comПродлить время работы можно, уложив лишнюю смесь в пакет. Плотно замотайте его, чтобы не было доступа воздухаФОТО: YouTube.comМасса для лепки хорошо обрабатывается ножом или стеком. Придайте нужную форму с помощью удобного вам инструментаФОТО: YouTube.comСлои разного цвета легко скрепляются между собой

comЧтобы сделать композицию из деталей разного цвета, просто добавьте краску в нужное количество смесиФОТО: YouTube.comПродлить время работы можно, уложив лишнюю смесь в пакет. Плотно замотайте его, чтобы не было доступа воздухаФОТО: YouTube.comМасса для лепки хорошо обрабатывается ножом или стеком. Придайте нужную форму с помощью удобного вам инструментаФОТО: YouTube.comСлои разного цвета легко скрепляются между собойЧто можно сделать из силиконовой массы

Упругая и податливая масса из силикона и крахмала доставит вам массу удовольствия от процесса работы. А дальше все зависит от вашей фантазии и мастерства. Можно смело экспериментировать.

ФОТО: YouTube.comУ вас точно получатся несложные фигурки вроде грибов или ягодФОТО: YouTube.comВ оформлении сада будут отлично смотреться фигурки земноводных: лягушек и ящерицФОТО: YouTube.comЕсть много интересных идей с простым воплощением, которыми вы можете украсить свой садФОТО: YouTube.comДля мастеров доступны сложные решения из этого же материала. Силиконовая масса позволяет даже имитировать шерсть животныхФОТО: YouTube.comВы можете использовать этот состав и для декора в доме: вазы, цветочные горшки и небольшие фигурки отлично впишутся в интерьер

Силиконовая масса позволяет даже имитировать шерсть животныхФОТО: YouTube.comВы можете использовать этот состав и для декора в доме: вазы, цветочные горшки и небольшие фигурки отлично впишутся в интерьерВместо силикона можно использовать и другой клеевой состав. Вот пример:

Обязательно попробуйте и поделитесь своим опытом в комментариях! Что получилось? Где вы будете использовать полученный опыт?

ПОНРАВИЛАСЬ СТАТЬЯ? Поддержите нас и поделитесь с друзьями

Как сделать форму для мыла из силикона своими руками

Стандартные формочки для мыловарения позволяют получить скучную, однотипную продукцию, которой никого не удивишь. Но если изготовить формы для мыла из силикона своими руками, получаются объемные, детализованные изделия – настоящий эксклюзив и визитная карточка мастера.

Эластичный, гибкий и удивительно прочный силикон заслужил признание домашних умельцев и широко применяется для литья матриц различного назначения.

Подготовительный этап

Силикон для мыловаренных матриц представляет собой двухкомпонентный состав: компаунд и отвердитель, при желании можно купить краситель. Также потребуются следующие дополнительные материалы:

- мастер-модель — резиновая, пластиковая, гипсовая фигурка, с которой будет снят слепок;

- электронные весы;

- пластиковая емкость для смешивания компонентов, например, одноразовый стакан;

- палочка для размешивания;

- плотный картон или фольга для опалубки;

- шприц или пипетка для набора отвердителя;

- двухсторонний скотч.

Перед тем, как приступить к процессу, важно внимательно прочитать инструкцию производителя относительно пропорций приготовления рабочего раствора.

Опалубка для заливки раствора сооружается из цельного листа плотного картона или фольги в несколько слоев. Емкость должна быть герметичной, с ровным дном, от стенок до мастер-модели достаточно оставить 1 см свободного пространства.

Фигурку сажают на двухсторонний скотч или клей и готовят рабочий раствор. Основной компонент и отвердитель отмеряют согласно инструкции, добавляют краситель и перемешивают до однородной массы.

Готовый раствор аккуратно заливают в опалубку и через 10-15 часов силикон для изготовления форм для мыла полностью застывает. Матрицу отделяют от дна опалубки острым ножом, подрезают края и получают эксклюзивную форму, которую не купить ни в одном магазине.

Мастер модель своими руками для снятия силиконовой формы для отливки гипсом

Что такое мастер-модель

Например, вы решили украсить дом десятью фигурками. Можно десять раз вырезать их из дерева или слепить из пластилина, но, во-первых, это долго, во-вторых, крайне сложно сделать десять одинаковых фигурок. Гораздо проще сделать одну и затем скопировать ее.

Вот эта первая, «идеальная» фигурка и называется мастер-моделью.

Варианты использования мастер модели в гипсовой отрасли

Гипс простой в обработке, удобный и распространенный материал, замены которому пока не существует.

Он используется в строительстве, ювелирной и керамической отраслях, архитектуре, скульптуре и медицине..

Понадобятся мастер-модели для создания украшений, купажа, при производстве керамики или предметов интерьера: ваз, подставок. Скульптур и даже лепного декора.

Разумеется, для разных нужд нужны разные мастер-модели и специальный гипс. Для стоматологии используется медицинский гипс (https://samaragips. ru/catalog/meditcinskii-gips/), и мастер-модель должна быть идеальна.

ru/catalog/meditcinskii-gips/), и мастер-модель должна быть идеальна.

Совсем другого отношения требует гипс строительный(https://samaragips.ru/catalog/stroitelnyi-gips/). Хотя даже для создания украшений для дома, например, нескольких декоративных фигурок следует уделить много внимания мастер-модели.

Мастер модель своими руками

Существует много различных вариантов материала для мастер-модели, если вы намерены сделать ее самостоятельно.

Самые распространенные: пластилин или воск, глина, дерево или металл.

Мастер-модели из пластилина, воска и глины часто выбирают для «домашнего» производства. Материалы податливые и легко поддаются дополнительной обработке, то есть если у вас сразу не вышла эталонная модель, вы можете ее доработать.

Тем не менее именно это свойство многие мастера считают также и недостатком материалов: материал податлив и любая дополнительная обработка или неосторожность может испортить модель.

При работе с такими материалами используются наборы для ручной работы: напильники, лобзики, бормашины.

После завершения работы, пластилин и некоторые виды глины оставляют на несколько дней для затвердевания. Глина в основном обжигается в керамической печи (в домашних условиях иногда используются духовые плиты). И для пластилина, и для глины, и для воска нужно учитывать усадку материала после затвердевания или обжига.

С деревом работать немного сложнее. Для сложных или массивных форм нередко нужно использовать станки или создавать модель из нескольких частей при помощи инструментов, склеивая их между собой, обязательно подбирая клей и учитывая его особенности. Финальная обработка поверхности перед заливкой формы с одной стороны проще благодаря прочности материала, с другой – дольше по времени.

Металл особенно в домашних условиях требует обязательного использования специальных инструментов, нужен прокат материала, обработка на станке, отлив. Однако многие специалисты предпочитают работать именно с металлом из-за прочности изделий и минимальной внешней обработки.

Однако многие специалисты предпочитают работать именно с металлом из-за прочности изделий и минимальной внешней обработки.

Мастер модель на 3д принтере

Из-за высоких требований к мастер-модели многие мастера, даже если речь идет об изделиях «для себя», прибегают к современным технологиям и печатают «эталон» на 3D принтерах или создают при помощи фрезерных станков с ЧПУ (числовое программное управление).

В обоих случаях перед работой понадобится 3D-модель изделия, то есть нужно или найти подходящую форму, или создать ее самому, или заказать у специалистов. Разумеется, такой способ дороже описанных выше.

Работа с 3D принтерами становится все популярнее благодаря скорости, простоте и высокой точности моделей, не требующих последующей обработки поверхности.

Для 3D печати используются воск, пластик, полимеры (гипсополимер, фотополимерная смола) или металлы. Выбор материала важен и зависит от ваших целей.

Например, воск или гипсополимер достаточно хрупкие, но позволяют делать очень точные модели. Эти материалы подходят для изготовления предметов искусства, маленьких фигурок, архитектурных элементов.

Эти материалы подходят для изготовления предметов искусства, маленьких фигурок, архитектурных элементов.

Пластик или фотополимерная смола прочнее, можно создавать более крупные модели, обычно используются для изготовления сувениров или прототипов каких-нибудь деталей, чтобы проверить их гибкость/прочность.

К металлу же прибегают, когда требуется крайне прочный или сложный по виду образец. Потому металл используется в инженерии или медицинском протезировании.

Почти все компании, занимающиеся 3D печатью, предлагают также и предварительное моделирование или помощь в нем.

Например:

https://www.cubicprints.ru/

https://can-touch.ru/

https://top3dshop.ru/

Мастер модель из готового изделия

Естественно вы можете использовать для литья и уже готовое изделие как в качестве 3D модели, так и для отливки «эталона». То есть для образца берется любая уже готова фигурка, деталь или форма и заливается силиконом. Существуют также специализированные сайты и форумы, где продаются самые разные подходящие изделия, а иногда уже и мастер-модели или даже услуги по их изготовлению.

Например:

https://www.livemaster.ru/

https://freelance.youdo.com/freelancers/frilanseri-3D-modelirovanie/

http://forum.rcdesign.ru/

Силиконовые формы для свечей своими руками

Загорелся я недавно желанием изготовить из воска фигурные свечи. Видел такие на ярмарке, очень они мне понравились.

Стал искать в интернете технологию. Оказывается, для изготовления этих свечей используются силиконовые формы. Ну, почти такие же, как для кухонной выпечки. Нашел и сайты, где можно купить. Но цены… За одну формочку просят от 75 (если уж совсем маленькие фигурки) до 200 и более гривен!

Я люблю пробовать все своими руками, да и обходится при этом дешевле, поэтому стал искать, как же самому изготовить формы для фигурных свечей. Какой нужен силикон и где его взять? Нашел, в Харькове. Вот сайт http://ptfe-silicone.com. Там и обучающие видеоролики есть.

Позвонил, заказал для испытания килограмм самого дешевого силикона, называется «Эластоформ». Стоит 96 гривен за кг. Кроме этого компаунда, фирма выпускает еще 3 вида материала для отливки форм. Они более дорогие, но и более эластичные. Я пока испытаю этот. Перевел им в пятницу деньги на карточку, а на следующий день в отделении «Новой почты» уже получил посылку.

Стоит 96 гривен за кг. Кроме этого компаунда, фирма выпускает еще 3 вида материала для отливки форм. Они более дорогие, но и более эластичные. Я пока испытаю этот. Перевел им в пятницу деньги на карточку, а на следующий день в отделении «Новой почты» уже получил посылку.

Внутри – пластиковая бутыль с компаундом и пузырек с катализатором.

И еще инструкция по применению на отдельном листе.

Взял я из серванта керамическую фигурку – она будет как шаблон.

Свеча повторит ее форму. Раньше таких статуэток в каждом доме было полно всяких-разных. Рыбки там, слоники… Вицин тренировался на кошках, а я буду на девочке…

Приклеил ее клеем «Дракон» на деревянную подставку.

Чтобы силикон после застывания не прилип к фигурке, и ее можно было легко извлечь, я покрыл статуэтку вазелином. Подогрел флакон на батарее отопления и кисточкой нанес на фигурку.

Из пол-литровой пластиковой бутылки вырезал цилиндр. Приклеил цилиндр к подставке, поместив девочку вовнутрь. Это будет опалубка для будущей формы.

Это будет опалубка для будущей формы.

Теперь мне нужно узнать, сколько потребуется силикона для заполнения опалубки, чтобы не готовить лишнюю смесь. Максимальное время жизни смеси – 25 минут, потом придется просто выбросить дорогой материал.

Когда клей на опалубке подсох, я наполнил ее водой, вылил в стакан и так определил нужное количество силикона. В других видео с этой целью используют сыпучие вещества, например, крупу, песок. Но у меня же вся девочка в вазелине!

Для смешивания силикона с катализатором я использовал одноразовые стаканы, чтобы потом не мыть – выбросил и все. Отмывается эта штука тяжело. Если подождать, когда отвердеет и снять пленку со стенок посуды, все равно остается жирный слой.

Стакан с силиконом взвесил – 300 граммов. Шприцем добавил 7 мл катализатора.

Хорошо перемешал кухонным миксером. Примерно минуту.

Залил опалубку и оставил застывать на сутки.

Температура в комнате должна быть выше 22 градусов – так в инструкции пишут, и даже три восклицательных знака поставили. Поэтому я, недолго думая, поместил свою конструкцию на батарею.

На следующий день оторвал подставку, разрезал и снял пластиковую оболочку.

Потом с одной стороны сделал ножом надрез вдоль цилиндра, раздвинул края и вытащил фигурку. Убедился, что этот вид силикона не такой эластичный, как хотелось бы. Если через один боковой разрез вытаскивать восковую фигурку, она повредится. Поэтому я разломал форму на две части.

Линия разлома будет служить своего рода замком – по ней половинки при складывании будут становиться на свои места. Изнутри поверхность гладкая, без дефектов.

Ну вот, можно спокойно делать силиконовые формы для свечей своими руками, ничего сложного нет. Я потом еще две отлил: девочку-ангела и веселую пчелку. В общем, из килограмма компаунда получаются 3-4 небольшие формочки, это в 3 раза дешевле, чем покупать готовые.

В следующей статье расскажу, как я делал свечи.

Чтобы получать новые статьи блога на свой e-mail, оформите подписку.

На главную страницу

Буду благодарен, если поделитесь статьей в социальных сетях:Как скопировать статуэтку — Как это сделано, как это работает, как это устроено — LiveJournal

Сегодня будем копировать фигурку лошадки.

Из основного нам понадобится :

1) Двух компонентный силикон.

2) Двух компонентный пластик или смола.

3) Точные электронные весы.

4) Материал для создания короба.

5) Клеевой пистолет (удобней всего).

6) Одноразовая посуда для смешивания.

Вырезаем форму под размеры фигурки. Стараемся что бы оставалось меньше пустого места, для экономии силикона.

В местах фигурки где может образоваться пузырь, добавляем литники.

Располагаем так что бы, когда будем заливать пластик в силикон, он заполнил все пустоты. В данном случае лить пластик будем снизу.

Форму удобно склеивать термоклеем. Быстро схватывает и не пахнет.

Тщательно наносим клей, чтобы не осталось зазоров и щелей.

Замешиваем силикон.

В моём случаи это «Platset 20» на платине. Силикон бывает 4х видов по жёсткости (цифра это твёрдость по Шору) и 2х видов по отвердителю (на платине — проще смешивать 1:1, гигиеничен, прозрачный но дороже, и на олове — сложная пропорция 100:2, не прозрачный, зато дешевле).

Стараемся смешивать аккуратно что бы не занести пузырей и тщательно. Можно и в стеклянной посуде тк он потом легко снимается.

Время на смешивание и заливку 20-30 мин «Время жизни».

Время до застывания 1-2 часа.

Время до полной полимеризации 16 часов.

Видимо не очень старался…

Заливаем. Большие пузыри со временем всплывают, а мелкие особо не мешают конечному результату.

Через пару часов, пришло время отколупать пенопласт!

Наступает интересная задачка, как правильно разрезать форму. В любом случаи рез должен быть зигзагом. Чтобы половинки не смещались.

Лично я формы стягиваю нитками, главное не перетянуть, что бы не деформировалась форма.

Ну и наконец смешиваем и заливаем 2х компонентный пластик. Форму нужно покачать что бы все пузырьки вышли.

В такой силикон можно заливать также эпоксидку, гипс и другие застывающие составы, подойдёт даже карамель (только форму надо попроще).

Ждём когда застынет и достаём фигурку.

Осталось срезать излишки и готово!

В ушах остались пузырьки, поэтому они не пролились. Если заметили сразу, то их удаляем проткнув форму иголкой от шприца.

На этом всё! Спасибо за внимание!

Источник

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

— http://kak_eto_sdelano.livejournal.com/

— https://www.facebook.com/kaketosdelano/

— https://www.youtube.com/kaketosdelano

— https://vk.com/kaketosdelano

— https://ok.ru/kaketosdelano

— https://twitter.com/kaketosdelano

— https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

Молд силиконовый «Узор»_Candy Chef

Молд силиконовый «Узор» Т.М.SILICONE KING.

Внешний размер молда: 12,5*5,5*1 см.

Страна-производитель: Россия.

Срок годности: не ограничен.

Силиконовый молд – инструмент, которым пользуется большинство кондитеров, если необходимо создать элемент декора из шоколада, марципана, мастики или карамели (изомальта). Он существенно облегчает труд кондитера, когда речь идёт о филигранной тонкой работе. Согласитесь, вырезать снежинку вручную гораздо труднее, чем просто сделать её при помощи силиконового молда. Он позволяет сэкономить драгоценное время, быстро создавая оригинальные, ровные и красивые украшения для самых разных изделий кондитерского мастерства.

Молд из силикона представляет собой эластичную кондитерскую форму, которая даёт возможность создавать различные композиции или фигурки со множеством мельчайших деталей и элементов.

Для того, чтобы сделать молд, используется высокопрочный пищевой силикон, который позволяет применять форму в диапазоне температур от -50°С до +150°С. Он не имеет запаха, вкуса, мягкий, удобный и лёгкий. При падении такая форма не разобьётся и не деформируется. Однако необходимо помнить, что этот мягкий материал достаточно легко повредить ножом или другим острым предметом.

Самые популярные молды для мастики – кружево, бусы, цветы, насекомые или животные. Для свадебных тортов часто используют замысловатые бордюры и узоры, вне конкуренции цифры, буквы и различные символы.

Силиконовые молды популярны не только у кондитера, но и у тех, кто занимается мыловарением, лепкой из глины, гипса, каучука или жидкого пластика.

Как использовать силиконовый молд.

Перед использованием молд из силикона необходимо промыть тёплой водой с мылом и удалить остатки влаги при помощи полотенца или салфетки. Если влага останется на поверхности молда, то изделия из мастики или шоколада обязательно к нему прилипнут, поэтому тщательно просушите молд. Присыпьте его сахарной пудрой или крахмалом, заполните всё внутренне пространство, как следует утрамбовав мастику, избегая образования пустот. Лишнюю мастику необходимо срезать ножом. Далее поместите молд с содержимым в морозильную камеру на 30 минут, затем аккуратно извлеките получившийся элемент. Если необходимо, подержите немного молд при комнатной температуре перед тем, как извлекать фигурку.

Как сделать силиконовый молд.

- Силиконовый герметик (строительный, универсальный, сантехнический)

- Крахмал (картофельный или кукурузный)

- Красители (по желанию)

- Сухие бумажные салфетки.

- Клеёнка на стол

- Фигурки-прототипы.

Хорошо смажьте фигурки растительным маслом. Насыпьте на клеёнку крахмал, выдавите герметик и сверху присыпьте его крахмалом. Крахмала должно быть примерно в 2,5 раза больше, чем силикона. Вымешивайте массу как тесто до того момента, пока она не перестанет прилипать к рукам, при необходимости добавляйте крахмал. Руки очищайте только сухими салфетками, иначе их будет очень тяжело отмыть. При добавлении красителя, масса опять начнёт прилипать рукам, поэтому крахмал необходимо будет добавить. Когда вы закончите вымешивать тесто, сформируйте «блинчик» такой толщины, чтобы при вдавливании в него фигурки, она полностью уходила в силикон, но при этом не касалась стола. Вдавите нужные фигурки в «блинчик» так, чтобы они не соприкасались друг с другом. Оставьте силикон до полного высыхания (4-12 часов). Извлеките фигурки.

Сделать силиконовый молд своими руками очень просто, но ещё проще купить силиконовый молд недорого в магазине для кондитера Candy Chef с доставкой в любой город.

Как я сделал свою фигурку из силикона и смолы

Несколько месяцев назад я заинтересовался необычным искусством пиратских фигурок. Я начал с того, что подписался на художников и дизайнеров в Instagram, и большая часть того, что я делюсь таким искусством в Instagram, раскрывает части процесса создания продукта. Я хотел посмотреть, смогу ли я сделать собственную фигурку, поэтому я сделал это. Я достал несколько бутылок с химикатами, взял чашки, картон и скотч и принялся за работу.

Я чувствую сильную потребность учиться и повышать эффективность с каждым творческим инструментом, к которому у меня есть доступ. Это комплекс комфорта, в котором я не могу вынести мысли о том, что если один человек может создать продукт, который я использую, я не смогу произвести его сам. Когда я обнаружил созданные художниками фигурки и игрушки, отлитые из смолы, мне нужно было научиться делать свои собственные, и мне нужно было купить несколько принадлежностей.

Я купил в основном первую увиденную мной версию каждого инструмента или материала, который мне нужен в этом проекте.Для меня это ненормально, так как я люблю читать обзоры всех продуктов, которые я покупаю, перед покупкой. Но для этой нишевой деятельности очень не хватало авторитетных обзоров каждого продукта в моем списке обязательных для покупки. Мне понадобился силикон для изготовления формы, смола для заливки и множество продуктов, чтобы моя рабочая зона была чистой.

Инструменты, используемые в литейных формах:

• Шприцы для ремесленного клея

• Пластиковые вилки (для смешивания)

• Алмазный жидкий силиконовый компаунд

• Чашки (в идеале одноразовые мерные стаканчики)

• Картон

• Клейкая лента

• 1981 Фигурка «Империя наносит ответный удар» R2-D2

• Виниловые перчатки (находятся в отделении первой помощи аптеки)

• Прозрачная смола (для более позднего этапа)

Поскольку я не уверен, лучший ли какой-либо из этих продуктов — поскольку это единственные версии каждого инструмента, который я когда-либо использовал, мне нужно четко указать, что я не рекомендую ни один из них здесь на основе бренда. .Тем не менее, мне нравится цвет силикона Diamond Driven — такой пурпурный!

Подопытный

Я нашел оригинальную фигурку R2-D2 «Звездные войны» 1981 года в не очень хорошем состоянии, которая показалась мне идеальным кандидатом для этого процесса обучения. Я мог бы отлить игрушку как одно целое, лишенное сочленения конечного продукта, но я выбрал полную разборку.

R2-D2 скрепляется одним винтом с крестообразным шлицем. * После того, как винт выкручен, головка поднимается и снимается, и появляется скрытая пластиковая петля, служащая двум целям.Петля удерживает ножки на месте. Кроме того, если бы петля была цельной и не треснула давно, она действовала бы как катапульта для давно потерянного сенсорного прицела R2-D2.

Сенсороскопа нет, поэтому в голове R2-D2 есть характерное отверстие, которое вы снова увидите позже в процессе литья. Я не беспокоился об учете или ремонте наклейки на корпусе R2-D2, поскольку он практически не подлежал ремонту — но все еще в порядке после 38 лет игры.

Отливка формы

Я начал с того, что поставил каждую часть в картонную коробку, изготовленную на заказ.Я начал без ничего другого, вылив форму поверх. Этот простой метод привел к появлению нескольких испорченных форм, при этом детали упали или всплыли на верхнюю часть залитого силикона. После нескольких заливок я понял, что мне нужно начать с менее элементарного процесса.

Лучший метод литья, который я использовал до сих пор, — это глина. Хотя я уверен, что есть более профессиональный метод для кастинга, этот метод относительно прост, и мне удавалось с успехом воссоздавать его уже несколько раз.На данный момент я считаю, что достиг сладкого места для отливки простой силиконовой формы, уравновешивая время, стоимость и навыки.

Пошаговое отливание силиконовой формы для фигурки:

1. Найдите или создайте одноразовый водонепроницаемый контейнер. Контейнер должен быть как минимум на полдюйма больше вашей целевой игрушки со всех сторон.

2. Наполните емкость глиной до половины.

3. Вдавите фигурку в пластилин так, чтобы ее обращенная вниз сторона была водонепроницаемой.

4. Попытайтесь погрузить в воду примерно половину игрушки по самой короткой оси.

Выше вы видите коробку, которую я сделал, вырезал, заклеил, вырезал снова, снова и снова. Ваша первая попытка может выглядеть намного чище, чем эта!

5. На шаге 5 я создал вентиляционные линии от игрушки до одной стороны контейнера с помощью зубочисток. Я использовал зубочистки, потому что они были примерно того же размера, что и наконечники моих шприцев для крафтового клея, которые используются в полимерной части этого процесса.

6. Смешайте (в зависимости от того, какой продукт у вас есть) и залейте силикон на игрушку (и глину).

7. Дайте силикону застыть. Обычно я жду не менее 12 часов, чтобы убедиться, что он твердый.

8. Снимите контейнер.

9. Удалите глину.

10. Сделайте заново коробку вокруг смолы так, чтобы ранее покрытая глиной сторона игрушки и зубочистки были открыты и обращены вверх.

11. Залить вторую половину силиконовой формы.

12. Подождите еще 12 часов (или около того), пока силикон не затвердеет.

13. Разделите две половинки силиконовой формы (может понадобиться разрезать / разорвать).

14. Снимите игрушку и зубочистки.

В результате получился кусок (или два) силикона с промежутком посередине. Пространство — это форма вашей игрушки. Перед каждой инъекцией смолы силикон следует плотно закреплять лентой. Вы также можете использовать что-то более многоразовое, например, резинки. Следующий шаг — заливка смолы, но сегодня мы не будем много говорить об этом.

Чтобы добраться до этого момента, потребовалось абсурдное количество проб и ошибок, в этом вы можете быть уверены. Я нахожусь в точке, в которой я могу начать наращивать свои усилия с помощью лучших методов и лучших инструментов. После введения прозрачной смолы для изготовления этой обучающей единицы R2-D2 я буду искать средства для смешивания, пигменты, альтернативные силиконы и другие инструменты, а также более сложные предметы для литья.

Текущее состояние процесса

Этот процесс выглядел просто — , но определенно не было. Instagram заполнен чрезвычайно талантливыми создателями, такими как @extratruckestrial, создатель Buddhator (Скелетный будда), @ Labmonkeynumber9, @Hasnotalent и @Killerbootlegs, создатель Phantom Starkiller.Они занимались подобными вещами от нескольких месяцев до более десяти лет!

Если мы действительно хотим идти по дороге к славе, мы должны подумать, как мы могли бы получить пластиковые детали пузырчатой упаковки для фасадов упакованных фигурок. Нам нужно подумать о том, как мы можем разработать рубашку для карт фигурки, и как можно создать рубашку для карт. Здесь процветает творческая среда, и мы только начали!

БОНУС: Помните, как оригинальный R2-D2 работает с металлическим винтом? Я отлил форму и сделал несколько саморезов из пластмассы.Они не смогли бы преуспеть при большом напряжении, но для этого они отлично работают. На самом деле я немного удивлен, что в оригинале вообще не использовался пластиковый винт. Но теперь мы все полупрозрачны и готовы перейти к следующей части этого проекта — не теряйте времени, пока мы продвигаемся вперед!

Как сделать силиконовую кисть на форме трехмерного объекта

Перед тем, как приступить к работе с нашими материалами, обязательно прикрепите оригинальную модель к плинтусу с помощью пистолета-расплава, чтобы предотвратить смещение во время процесса изготовления формы.Убедитесь, что модель надежно закреплена в центре рабочей доски.

Завершив закрепление модели, налейте равное количество Rebound 25 ™ A + B в емкость для смешивания. Перемешивайте в течение 3 минут, тщательно поскребите стенки и дно емкости много раз, удаляя все цветные полосы. Нанесите на модель очень тонкий слой. Обработайте резину мелкими деталями, покрывая всю модель и создавая фланец 3 дюйма (7,62 см) во всех направлениях вокруг модели. Подождите 60 минут, пока резина не станет липкой.Резина должна быть липкой на ощупь, не сниматься с перчаток. Если резина еще влажная, не наносите следующий слой.

После 1-го слоя становится липким. Смешайте и нанесите второй слой Rebound ™ 25. После того, как модель и доска будут покрыты, дайте резине застыть в течение 60 минут, пока она не станет липкой. Когда вы дадите резине время застыть, создайте слой «Cut Seam». Вы можете создать «разрезной шов», отмерив и смешав небольшое количество Rebound ™ 25 A + B и добавив 4 капли загустителя Thi-Vex на каждые 1 унцию.смешанного Rebound ™ 25. Утолщенная резина будет удерживать вертикальную поверхность. Нанесите утолщенную резину на верх модели и двигайтесь вниз. Вытащите обрезанный шов до конца фланца. Используйте утолщенную резину для заполнения поднутрений.

Затем смешайте и нанесите еще одну небольшую порцию резины, это будет ваш третий слой. После того, как модель и доска будут покрыты, дайте резине застыть в течение 60 минут, пока она не станет липкой. Смешайте небольшую порцию утолщенной резины (как вы делали со слоем «Cut Seam»), а затем сделайте «разрезанный шов» более толстой резиной.Используйте утолщенную резину, чтобы заполнить поднутрения и уменьшить острые углы.

Наконец, вы смешаете и нанесете последний слой резины на модель и плинтус. Перед нанесением поддерживающей оболочки Plasti-Paste дайте всем слоям застыть не менее 6 часов при комнатной температуре (72˚F / 22˚C).

Пластиковые прототипы с использованием форм из силиконовой резины

Рисунок 2: Отливка уретана из двухэлементной формы.

Рисунок 3: Мастера SLA были закончены опытными моделистами. Затем была изготовлена силиконовая форма и произведена отливка из уретана (черная часть).

Рисунок 1: Традиционная форма для книг с уретановым литьем, все еще находящаяся внутри формы.Процесс формования книги используется, когда мы вручную заливаем уретановый материал. Цифры любезно предоставлены Prototech Engineering, Inc.

Предыдущий СледующийПрототипирование существует уже несколько лет, и с добавлением одного слова «быстрое» была создана новая отрасль.Экономические проблемы наряду с глобальной конкуренцией делают необходимость в аддитивном производстве. Недорогой и наиболее часто используемый метод в процессе создания прототипов — это литье уретановых деталей из форм из силиконовой резины. Современные уретановые материалы, наряду с технологиями изготовления форм прошлых лет, придают прототипированию то уважение, которого оно заслуживает. В этой статье описываются методы, используемые для отливки качественных уретановых деталей из формы из силиконовой резины с использованием пятиэтапного процесса дублирования:

- Создание шаблона-шаблона

- Проектирование пресс-формы

- Изготовление формы

- Литье уретановых деталей

- Отделка уретановых деталей

Шаблон

Первым шагом в процессе копирования является создание основного шаблона. Раньше мастера создавали выкройки из глины, дерева или пластика. Сегодня мы можем добавить технологии быстрого прототипирования (RP), чтобы помочь в создании мастеров. Эти технологии включают стереолитографию и селективное лазерное спекание от 3D Systems, моделирование методом наплавления от Stratasys, PolyJet от Objet Geometries, 3DP от Z Corp и мастеров с ЧПУ.

За исключением обработки с ЧПУ, в технологиях быстрого прототипирования используется техника наслоения. Для получения качественной полиуретановой литой детали в большинстве случаев требуется последующая обработка. Эту отделку можно наносить шлифованием, подпиливанием и покраской для достижения однородной гладкости или желаемого фактурного эффекта.

2. Проектирование пресс-формы Установка

Перед изготовлением пресс-формы необходимо продумать вентиляцию и затвор.Необходимо сформировать вентиляционные отверстия и заслонки, чтобы контролировать поток уретана в форму. Размер и расположение ворот, необходимых для конкретной формы, определяется объемом и формой мастера (т. Е. Чем больше объем, тем больше площадь ворот). Другие факторы включают толщину стенок эталона, вязкость и жизнеспособность литейной массы.

Чтобы предотвратить смещение пресс-формы, локаторы пресс-формы жизненно важны для точного выравнивания половин пресс-формы для изготовления точных деталей. Добавление локаторов в форму можно выполнить несколькими способами.Простая техника — вырезать выемку на первой стороне формы. Реверс этого углубления образуется при отливке противоположной стороны формы. Локаторы пресс-формы могут быть размещены на первой стороне конструкции пресс-формы. После отверждения снимите эти фиксаторы и залейте вторую сторону формы.

Выбор силикона

Силиконовый каучук для быстрого прототипирования и изготовления форм доступен в двух типах: аддитивное отверждение (платиновая основа) и конденсационное отверждение (оловянная основа).Характеристики силиконов аддитивного отверждения включают:

- практически не усаживается при отверждении при комнатной температуре

- отверждение может быть ускорено нагреванием

- лучше химическая стойкость

- обычно более высокий твердомер для сохранения целостности внутренней стенки

Некоторые из силиконовых свойств, отверждаемых конденсацией, включают:

- выдающаяся стойкость к ингибированию

- Скорость отверждения регулируется в зависимости от соотношения основной смеси катализатора

- отлично подходит для одноступенчатых форм для книг

- Низкая твердость для гибкости при демонтаже сложных деталей

Силиконы также обладают способностью выдерживать диапазон температур литья 390–590 ° F.

При выборе силикона одним из основных соображений является его ингибирующая стойкость. Ингибирование силиконовой резины вызвано определенными загрязнениями в формованном шаблоне или на нем. Эти загрязнители ухудшат или остановят сшивание, необходимое для отверждения силиконового каучука, что приведет к липкости у мастера или к полному отсутствию отверждения по всей форме.

Материалы, вызывающие ингибирование, — это содержащие серу лепные глины, натуральный каучук, арнины, неопрен, незапечатанное дерево и даже воск из бумажных стаканчиков.В случае сомнений рекомендуется провести тест на исправление. Ингибирование происходит, если резина становится липкой или полностью неотвержденной по прошествии рекомендованного времени отверждения.

Для предотвращения ингибирования стандартной практикой является использование барьерного покрытия. Барьерное покрытие — это агент, который наносится на мастер для предотвращения контакта ингибирующего свойства с неотвержденной резиной. Приемлемыми покрытиями могут быть поливиниловый спирт, акриловые аэрозоли или грунтовки для краски.

3.Изготовление пресс-формыПосле того, как мастер построен, можно сконструировать форму из силиконовой резины. Важнейшая характеристика силиконовой резины — точность воспроизведения. Силиконы широко известны своей крайней степенью дублирования деталей. Силиконовая резина также обеспечивает гибкость для создания различных форм (см. Рисунок 1).

Книжная форма

Одним из видов форм является одноступенчатая или книжная. Этот тип пресс-формы требует от прототипа подвешивать мастер внутри пресс-формы, а затем переходить к инкапсуляции детали силиконовой резиной до тех пор, пока пресс-форма не будет заполнена.Когда резина затвердеет, форму можно разрезать пополам ножом. При разрезании формы таким образом создается линия разделения вместе с волнистой текстурой, обеспечивающей совмещение двух сторон формы. Это самый быстрый и экономичный способ изготовления силиконовой формы.

Двухкомпонентная форма

Многоступенчатая или двухкомпонентная форма более трудоемка по своей конструкции, чем одноступенчатая форма, но обеспечивает лучший контроль линии разделения и позволяет отливать более крупные детали, обеспечивая стабильность плесени.Многоступенчатая форма получается путем формирования линии разъема с помощью пластилина. Формовочная коробка сконструирована и заполнена силиконом, который покрывает половину мастера. После того, как первая заливка застынет, форму переворачивают, пластилин удаляют и силикон отделяется от каркаса. Затем каркас можно заменить, а вторую половину формы залить и отвердить (см. Рисунок 2).

Кожная плесень

Кожная форма или техника нанесения кистью используется для очень больших деталей с глубокими поднутрениями, высокими вертикальными стенками или и тем и другим.Чтобы сделать этот тип формы, производитель форм начинает с нанесения предварительного слоя из смеси силикона и катализатора. Это покрытие следует вылить или нанести кистью на мастер. Если во время этой процедуры образуются пузырьки воздуха, разбейте их легким воздушным спреем или рукой. Как только предварительный слой станет липким, наносится слой силикона консистенции сливочного масла. Эта техника «намазывания маслом» продолжается до тех пор, пока не будет сформирован слой толщиной 3/8 дюйма. Добавление большего количества слоев поможет снизить сопротивление разрыву. После того, как силикон затвердеет, конструируется формовочная коробка, и кожная форма укрепляется или поддерживается материалом, изготовленным из гипса или уретановой пены.

Смешивание и удаление воздуха

После того, как опытный образец определил, какой тип формы должен быть изготовлен и какой силикон подходит, пора подготовить силикон для формы. Начните с точного взвешивания двух компонентов (силиконовой основы и катализатора), следуя инструкциям производителя для правильного соотношения смешивания.

Смешивание должно происходить в пластиковом контейнере, в четыре-пять раз превышающем объем материала, чтобы обеспечить расширение во время вакуумной дегазации / удаления воздуха.Вакуумная дегазация / удаление воздуха рекомендуется для всех силиконовых каучуков, если не используется автоматическое дозирующее оборудование.

Целью этого процесса является удаление пузырьков воздуха, образующихся в результате смешивания, которые могут мешать точному воспроизведению поверхности. Пузырь рядом с шаблоном-шаблоном вызовет пустоту. При литье материала. (т. е. уретан), при воспроизведении возникнет неровность, что приведет к увеличению времени в процессе мгновенной очистки. Удалите воздух из смеси в колпаке или вакуумной камере, способной вытягивать 29 дюймов ртутного столба.При этом жидкость будет вспениваться и значительно подниматься. Пузырьки лопнут, и материал опустится до исходного уровня.

Этот очень важный этап изготовления пресс-формы занимает всего несколько минут и стоит потраченного времени. Удалите материал из камеры и начните заливку в раму формы. Залейте в самую нижнюю точку, чтобы силикон растекся по мастеру. Не выливайте прямо на мастер. Это может вызвать волновой эффект и потенциально захватить воздух.Продолжайте заливку до тех пор, пока силикон не достигнет верхней части формовочной коробки или, по крайней мере, на 1 дюйм выше мастера. Отложите форму в сторону, чтобы она застыла, следуя инструкциям производителя. После того, как форма затвердеет, разделите половинки формы или разрежьте форму для книги (установив линию разъема) и удалите мастер. Теперь форма готова для литья из уретана.

4. Отливка уретановых деталей Выбор уретана

Популярность форм из силиконового каучука побудила производителей уретана производить самые разные уретаны.Эти материалы имеют характеристики от твердомера по шкале Шор A 10 до 85 по Шору D до продуктов, имеющих жизнеспособность 45-60 секунд и время извлечения из формы 5 минут. Другие уретаны имеют рабочую температуру от 225 ° F до 300 ° F.

При выборе следует учитывать следующие факторы: твердость (рейтинг твердомера), предел прочности на разрыв, ударная вязкость, удлинение, температура теплового прогиба и прозрачность. Все производители уретана предоставляют спецификации для облегчения выбора.

Уретановая отливка

Начните процесс отливки с распыления или нанесения смазки на каждую сторону формы.Соберите форму и закрепите скотчем, резиновыми лентами или шурупами через деревянные рамы на двухчастных формах. Поскольку большинство уретановых систем состоят из смолы и отвердителя, тщательно смешайте эти компоненты в емкости, как и силикон. Учитывайте расширение во время процесса дегазации, но с меньшей скоростью. Поместите смесь в вакуумную камеру и запустите процесс дегазации. Материал снова пенится и поднимется. Пузырьки воздуха лопнут, и уретан опустится до исходного уровня. Тонкой струйкой вылейте уретан в заслонку формы.Продолжайте заливку, пока затвор не будет заполнен и уретан не будет выпущен через вентиляционные отверстия.

На этом этапе рекомендуется повторное введение в вакуумную камеру, чтобы избавиться от любого захваченного воздуха. Если камера недоступна, форму можно поместить в сосуд под давлением и отверждать под давлением от 80 до 110 фунтов на квадратный дюйм, пока не будет достигнуто время гелеобразования уретана. Использование напорной камеры сжимает любые пузырьки или пустоты до микроскопических размеров, создавая, таким образом, часть без пустот и пузырьков.

Для ускорения процесса отверждения форму можно поместить в нагревательную печь.После завершения процесса отверждения разделите две стороны формы и извлеките дубликат. Чтобы отлить больше деталей, повторите процедуру. Формы из силиконовой резины позволяют получить примерно 20 деталей при использовании этого метода литья; однако возможно изготовление большего или меньшего количества деталей в зависимости от сложности детали (см. рисунок 3).

Уретановое литье (метод впрыска)

Ранее упоминалось, что производители уретана разработали так называемый уретан «быстрого литья» или «быстро затвердевающего».Эти конкретные уретаны имеют время гелеобразования 45-60 секунд при времени извлечения всего 5 минут. Еще одно преимущество — более высокие температуры отклонения тепла и увеличенный срок службы пресс-формы. Используя эти уретаны, опытный образец может отливать 15-30 деталей в день, а общее количество достигает нескольких сотен деталей.

Метод отливки этих уретанов аналогичен технике формования книги. Разница в том, что добавляется дополнительный затвор, позволяющий заполнять полость формы снизу вверх.После того, как форма открыта, на каждую сторону формы распыляется смазка для формы и соединяется лентой, резиновыми лентами, скобами или зажимами.

Далее уретан помещается в картридж с отдельными цилиндрами для смолы и отвердителя. Этот картридж помещается в пистолет-дозатор, аналогичный пистолету для уплотнения, и приводится в действие вручную или под давлением воздуха. Можно приобрести сложную систему дозирования, которая включает в себя регулируемые пропорции смеси, линейные нагреватели или изготовленную по индивидуальному заказу в соответствии с вашими требованиями.Сопло для статического смешивания прикреплено к концу картриджа, поэтому смола и отвердитель тщательно перемешиваются. Под низким давлением уретан впрыскивается в форму до тех пор, пока не потечет из вентиляционного отверстия. На этом этапе форма помещается в резервуар высокого давления, чтобы помочь устранить пузыри. Примерно через пять минут форма готова к открытию.

5. Обработка уретановых деталейПоследний этап воспроизведения детали — чистовая обработка. Чтобы закончить прототип, просто отрежьте ворота, вентиляционные отверстия и удалите любую вспышку, которая могла произойти.Загладьте неровности мелким напильником и наждачной бумагой. Если есть пустоты, можно смешать уретановый материал, дегазировать и заполнить острым инструментом. После застывания материала удалите излишки напильником или наждачной бумагой с мелким зерном.

Сделайте свою собственную форму для бетона, Часть 1, используя силикон и кукурузный крахмал

Если вам так же нравится садоводство, как и мне, возможно, вам понравится иметь несколько маленьких бетонных существ, которые добавят некоторого дополнительного интереса.Я покажу вам, как сделать свою собственную форму для отливки бетонных форм. Возможно, вам понравятся милые маленькие бетонные птички, сидящие на камне. «И они служат зимой и летом, отлично смотрятся со старением и ростом мха. Вот способ бросить свой собственный! Этот простой материал для форм отлично работает и стоит довольно недорого!

Вам понадобится:

- Чистый силиконовый герметик, подобный этому (убедитесь, что это не латекс)

- 1 коробка кукурузного крахмала

- резиновые / латексные перчатки

- «недрагоценная» чаша

- вазелин (как смазка для форм)

- «тварь» для использования в качестве основной формы (или создания своей собственной)

Поскольку я питаю слабость к птицам, я был счастлив найти этого парня в долларовом магазине, не слишком большом или слишком маленьком.Также обратите внимание на форму, она должна быть простой. Для того, чтобы формы выдавали форму, должны быть минимальные «поднутрения». Это означает отсутствие очень глубоких или сложных участков, таких как отверстия или ножки. Лучше всего простая форма с деталями поверхности. У этого маленького парня минимальные детали, короткий клюв и грубая текстура, что делает его легким в использовании в бетоне.

Да, он блестящий, так как ему (ей?) Нужно покрытие вазелином в качестве смазки для плесени. Намажьте его хорошенько!

Теперь сделаем формовочную массу.В не слишком драгоценную миску (иначе она может не оторваться) положите на дно кучку кукурузного крахмала. Это похоже на приготовление теста для макарон … Поместите силикон в пистолет для уплотнения, отрежьте конец и проделайте отверстие в трубке, а затем впрысните его в миску (я использовал примерно половину трубки).

Я положил сверху еще кукурузного крахмала и начал размешивать палочкой для краски (одноразовой)

Как только оно начнет собираться и станет больше походить на податливое тесто, вы можете сунуть туда пальцы, стараясь, чтобы они были покрыты кукурузным крахмалом

Работайте, пока не почувствуете, что это пластилин для лепки.

Замесите, чтобы получилась ровная текстура, и начните наносить по форме. Вам нужно будет разгладить его и заставить обернуть форму. Вы должны попытаться покрыть всю форму ровным слоем. Я считаю, что лучше примерно> 1/8 ″ и <1/4 ″. Если он слишком толстый, это не позволит гибкости вынуть мастер-форму. Я планировал, что дно будет отверстием для заливки (обычно это корпус), поэтому оставил его пустым

Я развернул «тесто», чтобы полностью обернуть форму.Убедитесь, что вы нажимаете на форму, чтобы зафиксировать все детали. Эта смесь довольно быстро сохнет и застывает. Дайте настояться на день, как только вы все накроете.

Очевидно, что вы не сможете вытащить форму из этой формы как есть. Вам нужно будет сделать швы, которые позволят открываться и закрываться, я разрезала середину, а также низ под хвостом. Иногда можно увидеть свидетельства того, где были оригинальные швы при первоначальном изготовлении.

Это позволяет выдвинуть форму.Смесь силикона и кукурузного крахмала становится довольно жесткой, но все же имеет некоторую гибкость силикона. Я считаю, что он держит форму больше, чем чистый силикон.

Здесь он довольно легко выходит за счет вазелина.

Вы создали форму! Поздравляю! У вас могут быть любимые безделушки, которые вы теперь можете слепить.

См. Часть 2 для получения информации о том, как сделать собственное существо из бетона.

Гордитесь, вы сделали сами!

У меня есть много других конкретных проектов, которые довольно просты…

Как сделать формы для смолы ⋆ Мечтайте немного больше

Поделки

Создано: Allison & nbsp | Обновлено: | 5 комментариев

Этот пост и фотографии могут содержать ссылки Amazon или другие партнерские ссылки.Если вы покупаете что-то по любой ссылке, я могу получить небольшую комиссию без дополнительной оплаты.

Не так давно я попробовал свои силы в изготовлении специальной формы для глины. Это был такой успех, что я решил пойти еще дальше. Могу ли я сделать хорошую форму для смолы? И когда я нашел кабошон из роз, который я мог купить, когда захотел 6, это показалось мне достаточно хорошим временем, чтобы попробовать.

Ответ — ДА, вы МОЖЕТЕ делать формы для смолы. На самом деле результат был гораздо более впечатляющим, чем я даже мечтал.Конечно, у меня возникли некоторые проблемы, но будьте уверены, сделать потрясающие формы для ваших проектов из смолы очень просто, и с этим уроком вы скоро будете в пути!

Так как я сегодня почти не болтаю, давай сразу погрузимся, ладно?

Для этого проекта вам понадобится:

Я с самого начала открою вам небольшой секрет. Взгляните на номер на таймере телефона на протяжении всего урока. Совершенно забыл начать чертову штуку, которая мне совершенно не дала.Так что не просто устанавливайте таймер, а нажимайте кнопку «Старт»!

Также собираюсь рассказать вам кое-что, прежде чем вы начнете, что я не учел. Выбирая предмет для копирования, убедитесь, что это что-то, что может легко выйти из формы. Кроме того, проверьте, есть ли две или более частей, склеенных вместе, чтобы сделать одну вещь. Например, последний виток лепестков на моей розе оборвался. Если бы я сделал форму для верхней части, а затем для нижней части отдельно, все было бы намного успешнее.Я сделал форму для всей розы, даже не подумав проверить. Так что отделите все части, которые вы можете, не разрушая полностью предмет.

Возьмите из пробирок в равных частях белый и желтый вещества. Хорошо перемешайте.

Скатайте глину в шар и начните его расплющивать. Сформируйте вокруг своего предмета, вставляя его в воздушные карманы и складывая по мере необходимости, чтобы получить точную копию.

Не стесняйтесь обернуть формовщик вокруг задней стороны, если это упростит получение всех необходимых деталей.Дайте форме постоять около часа, чтобы она затвердела.

Когда полностью затвердеет, используйте лезвие бритвы, чтобы прорезать все, что перекрывает обратную сторону предмета.

Осторожно удалите оригинал, и вы получите форму. Разве это не выглядит фантастически! Совершенно очевидно, что это роза 🙂

Заполните смолой, следуя инструкциям на упаковке. Разрешить также устанавливать по направлениям. У меня ушло почти 2 дня, прежде чем тыльная сторона перестала липнуть и ее можно было удалить.

Теперь вы можете видеть, откуда у меня возникла проблема с не отсоединением задней части. Очевидно, что эти розы были сделаны из двух частей не зря. Чтобы использовать эту розу, мне пришлось вытащить форму между последним и предпоследним набором лепестков. Это была заноза в заднице!

Также испортилась форма. Двойная черта.

Но как только я покрасил свою розу спреем, чтобы лучше понять, как она получилась (прозрачная смола была такой… прозрачной), я был чертовски взволнован.Верхняя часть практически идеальна. Задняя часть лепестков… м-м-м. Но теперь я точно знаю, как это сделать лучше. И угадай что?! Я получу свои шесть роз в кратчайшие сроки!

Следует отметить, что конечный результат не совсем четкий, на самом деле он довольно мутный. Хотя немного отшлифуйте (если бы это был более гладкий предмет, чем этот), возможно, все же можно немного его очистить!

5 Лучший силикон для изготовления форм

Вы можете идеально воспроизвести сложные детали любой оригинальной модели, используя лучший силикон для изготовления форм.Силиконовые формы очень просты в использовании и позволяют увлекательно воссоздать фигуру.

На рынке много силиконовых форм. Но покупать силиконовые формы нужно очень осторожно. Если вы не можете купить подходящую, форма не выйдет идеально. Даже форма может сломаться.

Поэтому для вашего удобства наша исследовательская группа потратила много времени на рынок, чтобы найти подходящую силиконовую форму для вас.

Лучший силикон для изготовления форм Обзоры

Здесь мы представим на рынок все лучшие продукты.Они были выбраны за их качество, цену и долговечность. Итак, давайте углубимся в это, чтобы получить себе подходящую силиконовую форму.

1. Гладкий силикон для изготовления форм | Простота использования

Если вы новичок и только что заинтересовались изготовлением силиконовых форм, то это будет правильным выбором для вас. Потому что эта форма для изготовления форм настолько проста в использовании, что любой желающий сможет сделать идеальную фигуру.

Необходимо смешать резиновые компоненты в соотношении 1: 1. Нет сложного расчета.Вылейте два резиновых компонента в два отдельных стакана. Сумма должна быть равной. Затем смешайте компоненты вместе. И вы готовы создать свой любимый слепок.

Для высыхания требуется очень мало времени. После того, как смесь вылила на фигуру, дайте ей высохнуть на пять-шесть часов.

Когда ваша форма готова, вы можете легко отделить форму от фигуры. У вас получится идеальная форма в каждой детали.

Твердость формы 30А.Что подходит для изготовления любых форм. Твердость 30А измеряет гибкость твердой формы. Вы получите жесткость в среднем более мягком диапазоне. Между гибкостью ластика карандаша и резинкой.

Эта пресс-форма идеально подходит для изготовления простых форм и двухкомпонентных блочных форм. Это не требует вакуумной дегазации. Это может использоваться для форм для воспроизведения прототипов, отливки гипса, скульптуры и смол.

Основные характеристики

- Простота использования

- Идеальная гибкость

- Идеально для новичков

- Простота смешивания и заливки

2.Силикон Unicone Art для изготовления форм | Нетоксичный

Unicone — известный бренд. Они известны отличным обслуживанием клиентов и уникальными безвредными продуктами. Прежде чем выводить какие-либо продукты на рынок, они тщательно исследовали и проверяли каждый продукт, чтобы гарантировать качество продукта для домашнего использования.

Итак, Unicone Art не повлиял на производство форм. Они обеспечивают безопасность, используя нетоксичные компоненты.

Это лучшая форма для изготовления резиновых форм, изготовленная из экологически чистых компонентов без запаха.

Идеально подходит для любого домашнего проекта. Это безопасно для детей. Так что, если у вас дома есть дети, вы можете позволить им поиграть с этим. Эта силиконовая форма воспроизводит каждую деталь. Он устойчив к разрыву и высокой температуре. Вы можете использовать эту форму снова и снова.

Для застывания требуется всего три-четыре часа. Вам нужно смешать две жидкости в соотношении один к одному. Его легко смешивать и использовать без проблем. Мягкость формы очень впечатляет. Это даст вам полную гибкость.

Unicone art также производит художественные принадлежности премиум-класса. Вы также можете использовать искусство, созданное художниками, для создания формы. С их помощью вы можете создавать уникальные формы.

Основные характеристики

- Безопасно для детей

- Воспроизводит каждую деталь

- Отверждение занимает четыре часа

- Экологичность

3. Силиконовая смола Let’s Resin для изготовления форм | No Bubbles

Это форма высшего качества для изготовления ваших шедевров.В этой пресс-форме есть буквально все, что вам нужно. Многие профессионалы выбрали эту форму как своего лучшего компаньона для изготовления форм.

Материал для изготовления пресс-форм премиум-класса. Жидкий силикон изготовлен из безопасного силиконового материала, который не токсичен и не имеет запаха. Эта форма очень мягкая и прозрачная. Для получения другого цвета можно смешать с жидкостью порошок слюды.

Эта смесь очень проста в использовании. Вы получите часть A и часть B с помощью инструмента для изготовления силикона. Вам нужно смешать две жидкости.

Пропорция смешивания составляет 1: 1 по весу. Разделив их в одинаковом количестве, слейте две жидкости вместе. Перемешивайте смесь пять минут.

Многие из вас сталкиваются с проблемами из-за пузырей при изготовлении силиконовых форм. Пузырек автоматически исчезнет в течение двух минут. Вам не нужно использовать вакуумную дегазацию. Оставить смесь на 12 часов для застывания.

Если вы новичок в производстве пресс-форм, Let’s Resin — идеальный выбор для вас. Потому что для этого не нужны никакие навыки или инструменты.Так что вы можете наслаждаться творчеством весь день.

Основные характеристики

- Без пузырьков

- Не требуется вакуумная дегазация

- Идеально для новичков

- Нетоксичен и не имеет запаха

4. Силикон DecorRom для изготовления форм | Fast Cure

Ищете специальную силиконовую форму для творчества? Теперь вы можете дать волю своему творчеству, создавая уникальные формы с помощью силиконовых форм DecorRom. Это лучший силикон для изготовления форм с высоким качеством.Эта силиконовая резина не токсична, безопасна и не имеет запаха.

Это очень легко использовать. С помощью этой формы вы легко сможете получить эластичную смесь с гладкой поверхностью. Это обеспечит правильную гибкость формы с удобным соотношением смеси 1: 1. Эта силиконовая форма не имеет вязкости. Для лучшего результата необходимо тщательно перемешать смесь.

Большая часть формы затвердевает долго, а вот эта форма — нет. Это большое преимущество этой силиконовой формы.Вы будете самостоятельно дегазировать всего за два часа. Для полного высыхания потребуется двенадцать часов при комнатной температуре.

С помощью этой пресс-формы можно сделать все, что угодно. Он специально разработан для форм для свечей, литейных форм, форм из смолы, восковых форм и форм для мыла. Также можно делать слепки статуй, статуэток и архитектурных деталей.

Вы можете получить лучшее качество и количество по очень разумной цене. Такое изготовление форм подойдет как новичкам, так и профессионалам. Вы можете очень легко проявить свое творчество.

Основные характеристики

- Быстрое отверждение

- Очень специфический дизайн

- Недорогое

- Подходит для новичков и профессионалов

5. Силикон Beckly для изготовления форм | Easy Mix

Вам наскучила обычная жизнь, и вы хотите повеселиться, занимаясь творчеством? Если да, то вы можете поиграть с Beckly Silicone for Mold Making и проявить свои творческие способности. В свободное время вы можете с удовольствием заниматься изготовлением различных форм. Это поможет внести в вашу жизнь немного азарта.

Формы Beckly очень просты в использовании. Вы можете смешать резиновые компоненты вместе, чтобы создать желаемую фигуру. Вы можете создать один блок, две части блока.

С его помощью также можно создавать реплики. Для этого не требуется вакуумная перевязка.

Чтобы сделать форму, вам нужно выполнить два шага. Разделите натертую жидкость на две банки в равных количествах и перемешайте их. И вот. Вы готовы создать новую форму и проявить свои творческие способности.

Это идеальный комплект для надежного и промышленного использования.Вы можете использовать этот творческий набор силиконовых форм для самодельных художественных проектов, таких как репродукции прототипов и скульптуры, а также для проектов «сделай сам». Вы также можете использовать это в промышленных масштабах. Это будет идеальный выбор для домашнего и промышленного использования.

Основные характеристики

- Простота использования

- Идеально для домашнего и промышленного использования

- Воплотите творчество в жизнь

- Без пузырьков воздуха

На что следует обратить внимание перед покупкой силикона для изготовления форм

Силикон для форм Изготовление — это продукт на химической основе, поэтому возникают некоторые критические проблемы.Вы должны учитывать эти факторы, чтобы получить лучшую форму для изготовления резиновых изделий. В противном случае ваше здоровье и проекты могут пострадать. Не волнуйтесь, мы вас поддержим. Вы обсудите все важные факторы, которые вам нужно знать, чтобы получить хороший опыт. Мы объединили все важные факторы, чтобы вы могли выбрать для себя лучший. Обязательно ознакомьтесь с нашим руководством по дивану из микрофибры.

Air Bubble

Многие пресс-формы жаловались на пузырьки воздуха в пресс-форме.Это нарушает правильную форму резиновой формы. Детали из-за этого повреждаются. В простой работе, если в форме есть пузырьки воздуха, вы получите идеальный результат.

Для удаления пузырьков воздуха можно использовать вакуумную дегазацию. Но с любыми другими инструментами это лишние хлопоты. Но если у вас получится изготовление пресс-форм высшего качества, пузырей не будет. Поэтому перед покупкой обратите внимание на форму, которая гарантирует отсутствие пузырьков воздуха.

Отзывы клиентов

Отзывы клиентов — это подходящее место, чтобы узнать о любом продукте.Вы можете посмотреть обзор той силиконовой формы, которую собираетесь купить. Клиенты получают честные отзывы. Так что, если у вас есть какие-либо затруднения и вопросы, вы также можете их задать. Вы также получите от них четкие инструкции. Это поможет вам правильно выбрать силиконовую форму.

Время отверждения

Время отверждения — это время, необходимое силиконовым формам для застывания. Некоторые силиконовые формы высыхают за пять-шесть часов. Некоторые из них занимают более 24 часов. Если вы занятой человек и хотите за короткое время создать свою форму, то поищите ту, которая требует меньше времени для лечения.Обычно лучше всего подходят резиновые формы, которые застывают за 12 часов. У предлагаемых нами продуктов меньше времени отверждения.

Гибкость

Гибкость — ключевой аспект пресс-формы. Правильное количество твердости и мягкости делает форму гибкой. Слишком твердые формы не подходят для работы. А слишком мягкие формы легко трескаются, и формы фигуры не подходят должным образом.

Поэтому перед покупкой проверьте уровень твердости резиновой формы. Как правило, для работы подходят формы с твердостью 30 А.Твердость 30А измеряет гибкость твердой формы. Вы получите среднюю жесткость, которая идеально подходит для любой резиновой формы.

FAQs — Часто задаваемые вопросы и ответы

1. Сколько времени требуется для застывания силиконовой формы?

Обычно установка занимает 12 часов. Это время может отличаться для разных жидких форм. Некоторые из них могут занять более 12 часов.

2. Образует ли силикон для изготовления форм пузыри после заливки?

Пузырьков не образуется, если вы умеете делать самые лучшие резиновые формы.За исключением того, что вам нужно тщательно перемешать смесь, чтобы удалить пузырьки воздуха.

3. Могу ли я создать идеальную фигуру из любого искусства?

Конечно, можно.

Каждая деталь вашего искусства и скульптуры будет хорошо видна. Вы можете получить именно ту форму, которую хотите.

4. Разноцветные ли формы?

Существуют жидкие формы самых разных цветов. Вы также можете получить прозрачную форму и смешать порошок слюды с жидкостью.

5. Эти каучуки безвредны для окружающей среды?

Да, это так.

Большая часть резины для изготовления форм является экологически чистой и не токсичной. Это совершенно безопасно.

Заключительные слова

Различные люди используют пресс-форму для изготовления резины для разных целей. Некоторые из вас используют это для профессиональной работы, а некоторые — в свободное время для развлечения. Независимо от того, для какой цели вы используете эту силиконовую форму, вам понадобится лучший силикон для изготовления форм, чтобы идеально завершить вашу работу. Вы можете выбрать один из лучших продуктов, которые мы предложили, чтобы получить незабываемые впечатления.Вы также можете проверить вазу для тюльпанов из нашего списка.

Счастливого кастинга!

Создание прототипа основного однородного тонкопленочного слоя силикона: (а) отливка …

Контекст 1

… силикон определенной толщины или желаемой формы требует формы. Мы создаем прототипы форм с использованием силиконового герметика, поскольку он универсален и позволяет быстро создавать прототипы нестандартных форм (рис. 2а). Чтобы сделать однородный тонкопленочный слой силикона, PDMS отливают, пока форма еще податлива….

Context 2

… сделать однородный тонкопленочный слой силикона, PDMS отливают, пока форма еще податлива. Затем на оба силикона наносится покрытие на лезвие желаемой толщины (рис. 2b). На этом этапе мы используем ручное устройство для нанесения покрытий 3, которое представляет собой инструмент, состоящий из лезвия, высота которого до плоской поверхности под ним может быть точно отрегулирована. …

Context 3

… для получения силикона определенной толщины или желаемой формы требуется форма.Мы создаем прототипы форм с использованием силиконового герметика, поскольку он универсален и позволяет быстро создавать прототипы нестандартных форм (рис. 2а). Чтобы сделать однородный тонкопленочный слой силикона, PDMS отливают, пока форма еще податлива. Затем на оба силикона наносится покрытие на лезвие желаемой толщины (рис. 2b). На этом этапе мы используем ручное устройство для нанесения покрытий 3, которое представляет собой инструмент, состоящий из лезвия, высота которого до плоской поверхности под ним может быть точно отрегулирована. Скольжение лезвия по плоской поверхности соскоблит излишки покрытия, оставив равномерный слой покрытия желаемой толщины.После удаления излишков силиконового герметика и литейного силикона, который плавает над формой, однородная пленка литейного силикона затвердевает, в то время как силиконовый герметик действует как индивидуальная форма. Можно изготовить самодельную версию установки для нанесения покрытий на заранее заданную высоту с помощью 3D-принтера или лазера …

Context 4

… силикон определенной толщины или желаемой формы требует формы. Мы создаем прототипы форм с использованием силиконового герметика, поскольку он универсален и позволяет быстро создавать прототипы нестандартных форм (рис. 2а).Чтобы сделать однородный тонкопленочный слой силикона, PDMS отливают, пока форма еще податлива. Затем на оба силикона наносится покрытие на лезвие желаемой толщины (рис. 2b). На этом этапе мы используем ручное устройство для нанесения покрытий 3, которое представляет собой инструмент, состоящий из лезвия, высота которого до плоской поверхности под ним может быть точно отрегулирована. Скольжение лезвия по плоской поверхности соскоблит излишки покрытия, оставив равномерный слой покрытия желаемой толщины. После удаления излишков силиконового герметика и литейного силикона, который плавает над формой, однородная пленка литейного силикона затвердевает, в то время как силиконовый герметик действует как индивидуальная форма.