Токарные станки с ЧПУ. Чтение чертежей — Национальная сборная Worldskills Россия

“

В этом уроке вы узнаете, чем станки с ЧПУ отличаются от универсальных токарных станков и как правильно читать чертежи.

Глоссарий

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

Основной и самый крупный элемент, на котором крепятся все остальные детали станка

Вал, передающий вращательное движение, на котором устанавливаются приспособления для закрепления заготовки или детали

Узел станка с внутренним конусом, служащий для установки центров, которые, в свою очередь, используются для поддержки или поджатия детали

Узел станка, на котором происходит установка инструментов

Позволяет производить быструю смену инструмента с высокой точностью позиционирования

Определяет положение инструмента в текущий момент времени

Устройство, через которое рабочий может управлять станком

Устройство, руководящее перемещением инструмента и работой приводов

Служит для хранения информации

Оперативная память, обладает очень высокой скоростью передачи данных и предотвращает паузы и задержки при отработке управляющих программ

Видеолекция

Конспект

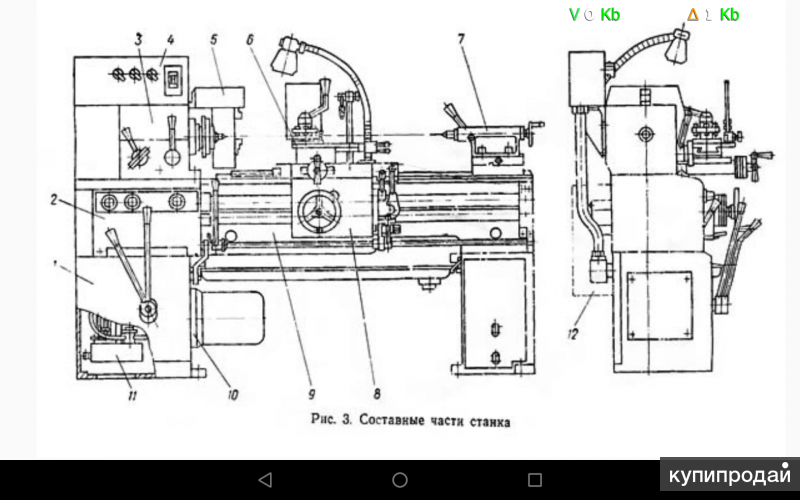

Токарный станок

Токарный станок — станок для обработки резанием заготовок из металла, древесины и других материалов в виде тел вращения. Главным движением при обработке на токарном станке является вращение заготовки, а вспомогательным является перемещение инструмента.

Главным движением при обработке на токарном станке является вращение заготовки, а вспомогательным является перемещение инструмента.

Принцип токарной обработки

Токарная обработка является одной из разновидностей обработки металлорезанием. Она осуществляется посредством срезания с поверхностей заготовки определенного слоя металла резцами, сверлами и другими режущими инструментами на токарных станках. Станок сообщает заготовке вращение, а режущему инструменту — движение относительно нее. Благодаря различным движениям заготовки и резца происходит процесс резания.

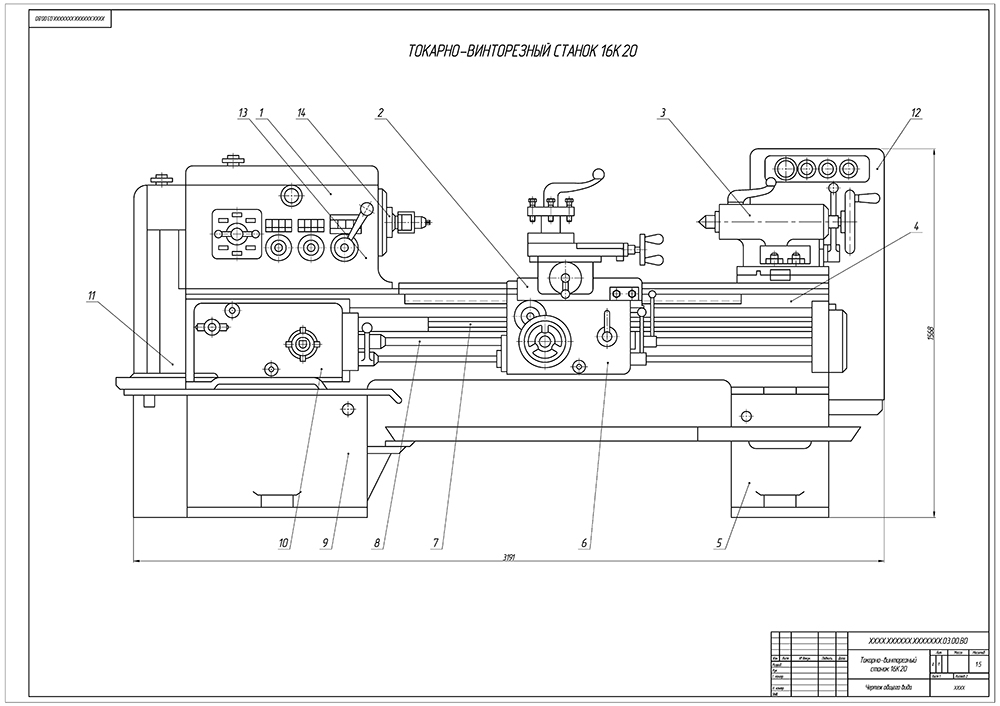

Токарный станок с ЧПУ

В отличие от универсальных токарных станков, где все перемещения режущего инструмента происходят, когда токарь вручную крутит ручки, станки с ЧПУ могут самостоятельно работать по заранее написанной программе.

Станок с ЧПУ, в отличие от универсального токарного станка, оборудован:

- датчиками перемещений,

- пультом оператора,

- контроллером,

- постоянным запоминающим устройством,

- оперативной памятью.

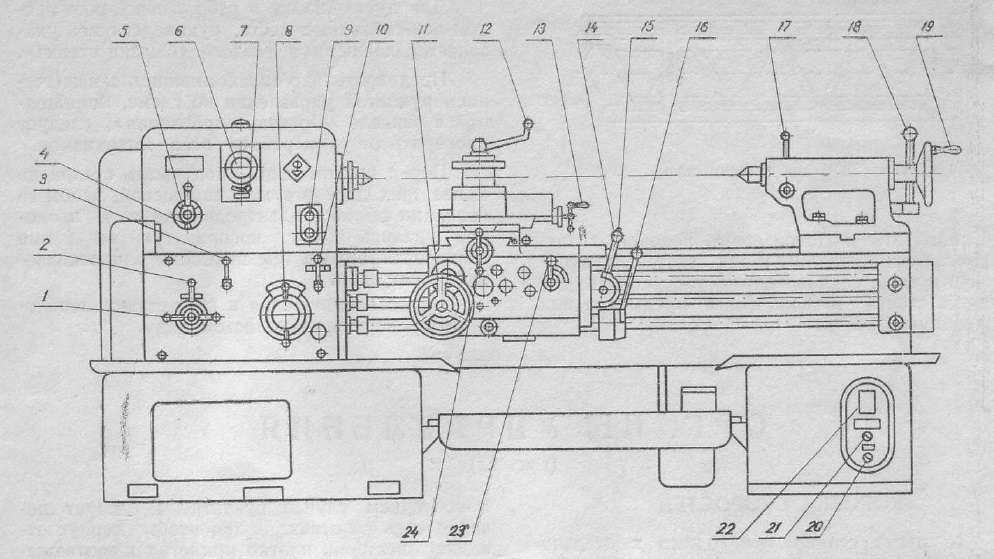

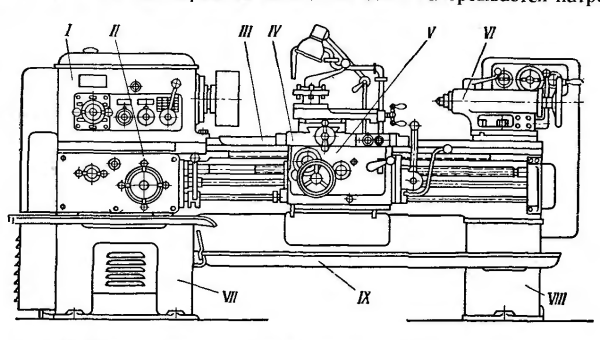

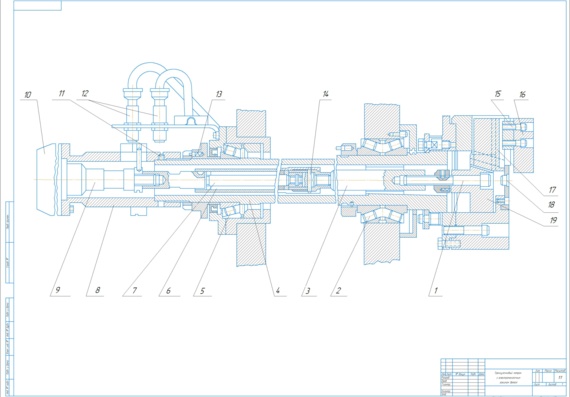

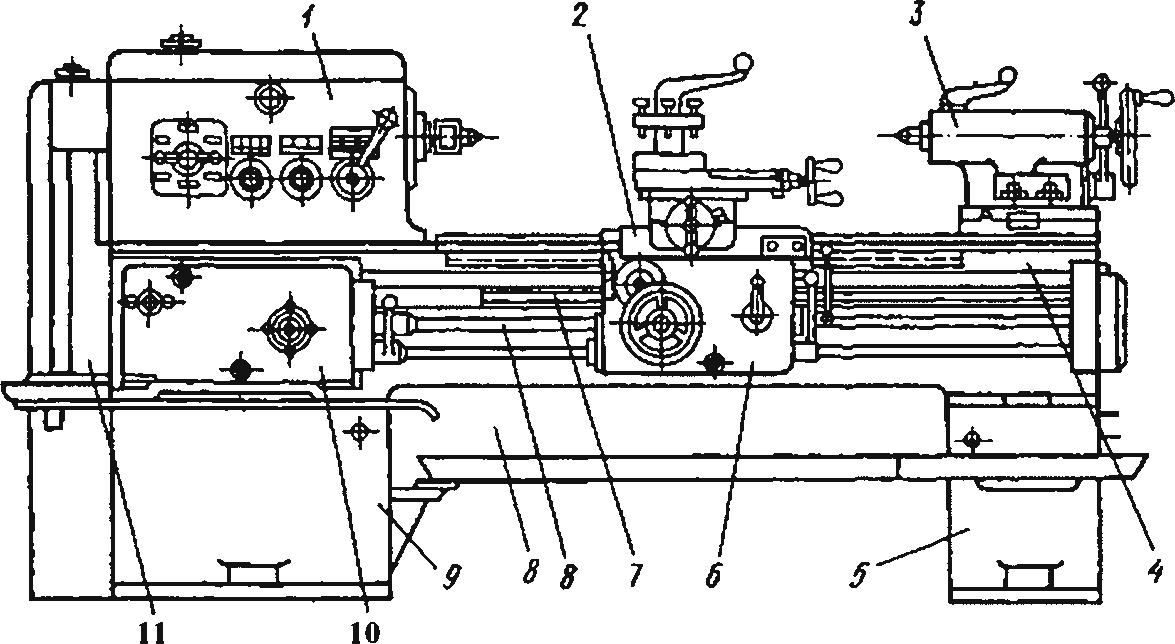

А также имеет набор общих узлов:

- станина,

- шпиндель,

- задняя бабка,

- инструментальный суппорт,

- револьверная головка.

Преимущества станков с ЧПУ

- Автоматизация работы.

- Уменьшение контакта оператора со станком.

- Повышение производительности труда.

Варианты программирования станков

Программа может быть написана вручную, с использованием:

- G-кода,

- диалогового программирования на станке,

- CAM-систем на ПК.

Чтение чертежей

При чтении чертежей определяют:

- название изделия,

- масштаб,

- количество видов,

- размеры и допуски,

- материал.

Допуски и посадки

Допуск — диапазон отклонения от номинального размера.

Если бы не было допусков, то при изготовлении сборочных единиц приходилось бы подгонять все детали, что усложняет производство.

Важно

Числовые значения верхнего и нижнего предельных отклонений указывают рядом с размерами шрифтом меньшей величины, чем для размерных чисел

Посадка состоит из допуска на наружной, охватываемой поверхности и допуска на внутренней поверхности и определяется величиной зазора или натяга.

Размеры

- Размеры обозначаются соответствующими числами и линиями со стрелками на концах. Линии размеров непрерывны и располагаются параллельно за пределами контура детали.

- Единицы измерения на чертежах не обозначаются: по умолчанию все указывают в миллиметрах.

Все размеры делятся на две группы:

- основные,

- свободные.

Основные размеры входят в размерные цепи и определяют относительное положение детали в узле. Они должны обеспечивать:

Они должны обеспечивать:

- расположение детали в узле,

- точность взаимодействия собранных деталей,

- сборку и разборку изделия,

- взаимозаменяемость деталей.

Свободные размеры в размерные цепи детали не входят. Они определяют такие поверхности детали, которые не соединяются с поверхностями других деталей, и поэтому их выполняют с меньшей точностью.

Элементы чертежа

Рамка

Чертится на расстоянии 30 мм от левого края листа и 5 мм от правого, верхнего и нижнего для формата А4 (5−10 мм для всех других). При этом ее толщина должна составлять минимум 0,7 мм. Проводят ее сплошной толстой линией.

Основная надпись

Располагается на чертежах в правом нижнем углу. Содержит следующую информацию: обозначение и наименование чертежа, данные о предприятии, разработавшем чертеж, вес изделия, масштаб отображаемой детали, стадию разработки, номер листа, дату выпуска чертежа, а также информацию о лицах, ответственных за данный документ.

Выносной элемент — увеличенное отдельное изображение части детали, которое вынесено за пределы основного контура.

Сечение — изображение фигуры, получившееся после ее условного рассечения. Контур сечения заполняют сплошными косыми линиями с углом наклона 45°. Линии должны иметь наклон в одну и ту же сторону на всех сечениях одной детали, включая и материал изделия.

Виды

Видами принято именовать те изображения на машиностроительных чертежах, которые представляют собой проекции внешних видимых поверхностей предметов.

Этапы чтения чертежей

1. Прочитать основную надпись чертежа.

2. Определить, какие виды детали даны на чертеже, какой из них является главным.

3. Рассмотреть виды во взаимной связи и попытаться определить форму детали со всеми подробностями.

4. Определить по чертежу размеры детали и ее элементов. Также стоит обратить внимание на допуски формы и расположения поверхностей.

Определить по чертежу размеры детали и ее элементов. Также стоит обратить внимание на допуски формы и расположения поверхностей.

5. Установить шероховатость поверхностей детали.

“

Вы узнали, что такое станки с ЧПУ, а также что из себя представляют чертежи и как с ними работать. Закрепите новые знания с помощью теста и интерактивного задания.

Интерактивное задание

Для закрепления полученных знаний пройдите тест

| Стартуем! |

Задняя бабка

Станина

Револьверная головка

Шпиндель

| Дальше |

| Проверить |

| Узнать результат |

Определяют поверхности детали, которые не соединяются с поверхностями других элементов

Обеспечивают взаимозаменяемость деталей

Обеспечивают точность взаимодействия собранных деталей

Не входят в размерные цепи

Обеспечивают расположение детали в узле

| Дальше |

| Проверить |

| Узнать результат |

| Дальше |

| Проверить |

| Узнать результат |

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

К сожалению, вы ответили неправильно на большинство вопросов

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Неплохо!

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Отлично!

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

| Пройти еще раз |

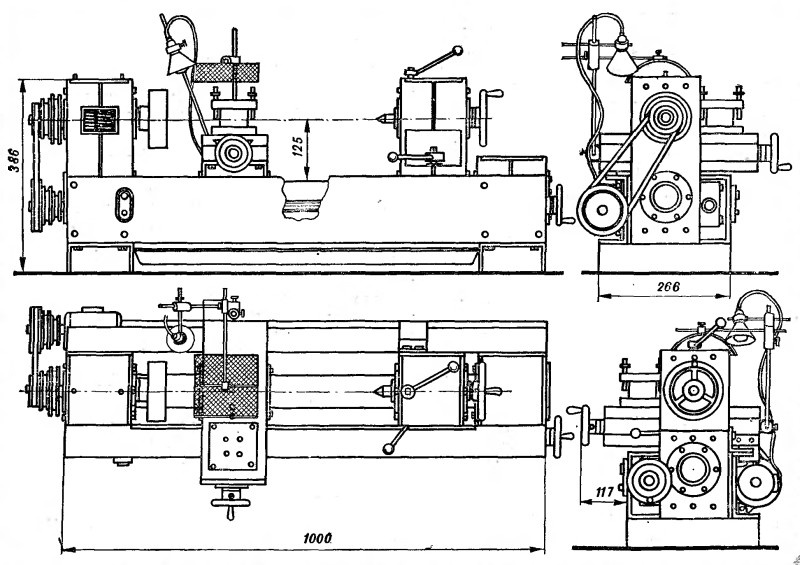

Токарный станок по дереву — своими руками!

Раньше я никогда не мастерил станок для деревообработки, но видел много собранных станков и инструкций по их сборке. Я задавался вопросом как изготовить токарный станок по дереву своими руками и мне сильно помог в этом 73-ий выпуск журнала ShopNotes, в котором представлена инструкция по сборке токарного станка. Мой опыт работы с деревом довольно ограничен, но мне все же удалось завершить этот проект без особых проблем. Наряду с отсутствием опыта у меня также нет большого запаса пиломатериалов. Я построил весь токарный станок из обрезков фанеры толщиной 3/4 дюйма. Единственные детали, которые мне пришлось купить — это более длинный клиновой ремень и несколько больших гаек и болтов.

В конце инструкции я приложил видео сборки моего токарного станка, если письменных инструкций будет не хватать, пожалуйста обратитесь к этим видеозаписям.

Шаг 1: Основание станка

Ядро токарного станка — это основание. Оно должно быть очень прочным и тяжелым, чтобы противодействовать вибрациям, и прочным, чтобы преодолевать различные силы, действующие на основание во время токарной обработки. В планах было склеить два куска березовой фанеры 3/4 дюйма, но в итоге я использовал три куска еловой фанеры 1/2 дюйма. Я склеил их с помощью строительного полиуретанового клея. Важно отрезать кусочки немного большего размера, а после того, как они будут склеены, обрезать их до окончательной ширины.

Я использовал все струбцины, которые у меня были при склеивании досок, и даже учитывая это строительный клей немного расширялся, что в некоторых местах образовало зазоры в фанере.

Шаг 2: Соединение паз-гребень и ласточкин хвост

Верхняя рейка прикреплена к основанию двумя полосами фанеры, которые вложены в пазы с обеих сторон.

Верхняя рейка имеет форму длинного ласточкиного хвоста, а боковые стороны наклонены под углом 20°. Мне пришлось приклеить еще два куска фанеры, чтобы у меня получилась нужная толщина. После того, как все детали были вырезаны, я склеил все вместе с помощью столярного клея для дерева.

Шаг 3: Передняя бабка, часть 1

Первым делом при изготовлении передней бабки, было изготовление опор подшипников. Если следовать спецификациям в планах, все пройдет без проблем. В планах было два слоя фанеры с каждой стороны, но болт, который у меня был, не был достаточно длинным, чтобы справиться с этим, поэтому мне пришлось использовать вместо него кусок дуба. Я нашел старое перовое сверло, размер которого немного превышал размер подшипника, слегка заточил его и просверлил отверстие.

Шаг 4: Передняя бабка, часть 2

Следующим шагом было изготовление опорного блока.

Шаг 5: Передняя бабка, часть 3

Следующая часть, вероятно, самая сложная часть сборки, но также, вероятно, самая важная. По сути, это два деревянных бруска с двумя болтами, пропущенными через встроенные гайки с обеих сторон. Когда вы поворачиваете болт, он упирается в полоску металла, которая движется наружу, и фиксирует каретку против скольжения. Планки также разрезаются под углом 20 градусов.

Шаг 6: Передняя бабка, часть 4

Чтобы завершить эту часть сборки, вырезается еще один кусок фанеры, просверливается для шурупов и прикручивается к блокирующим блокам. Затем на него накручиваются подшипниковые опоры и опорный блок. Мне пришлось просверлить несколько отверстий в опорном блоке, так как у меня не было достаточно длинных винтов.

Как только это будет закончено, можно будет добавить оборудование и сделать кожух ремня из фанеры толщиной 1/4 дюйма.

Шаг 7: Упор для инструмента и задняя бабка

Подставка для инструмента получилась в точности так, как было указанно в планах, и это было не очень интересно. С задней бабкой все получилось по-другому…

Я хотел иметь подвижный центр (точку, которая удерживает заготовку и вращается вместе с ней), поэтому мне пришла в голову идея использовать старый патрон для сверла, чтобы удерживать металлический наконечник. Я использовал патрон от старой дрели Milwaukee, которую разобрал прошлым летом. На ней был один большой подшипник, и оказалось, что конец вала был идеального размера, чтобы справиться с небольшим подшипником для скейтборда.

Наличие сверлильного патрона в качестве центра позволяло мне вставлять сверла, так что я мог высверливать материал при изготовлении чаши или чего-то подобного.

Я разработал конструкцию, которая удерживала подшипники на месте, и установил ее на другой дорожке, которая могла двигаться по направляющей (к тому времени я уже довольно хорошо умел их делать!), И закрепил подшипники эпоксидной смолой.

Центр не совсем «по центру», но, в конце концов, это не имело значения. Кроме того, вы можете видеть, в каком беспорядке была моя мастерская на этом этапе сборки.

Шаг 8: Монтаж двигателя и отделка

Двигатель был прикручен к куску фанеры толщиной 3/4 дюйма, который крепился на петлях к основанию. В итоге я использовал две петли, чтобы сделать его более жестким. Ремень натягивается весом мотора, который в конечном итоге оказался очень натянутым.

Чтобы закончить токарный станок, я покрасил его в белый и серый цвета по бокам и краям. После покраски наносится несколько слоев лака на водной основе. Не стоит окрашивать направляющую так как она станет липкой.

Шаг 9: Токарный станок готов!

После высыхания токарный станок готов! У меня до сих пор нет токарных инструментов, но с большим трудом я смог использовать несколько верстачных долот, чтобы обработать деревянный брусок.

Я (плохо) приварил шайбу к болту и просверлил в нем несколько отверстий, чтобы получилась небольшая лицевая панель. Затем я сварил две гайки вместе, нарезал зубья на одном конце и ввернул стержень с резьбой, чтобы получился приводной центр. Обе детали легко навинчиваются на вал и снимаются с него.

Затем я сварил две гайки вместе, нарезал зубья на одном конце и ввернул стержень с резьбой, чтобы получился приводной центр. Обе детали легко навинчиваются на вал и снимаются с него.

Я надеюсь данная инструкция поможет вам сделать токарный станок по дереву и в процессе вы получите много опыта и удовольствия от процесса сборки.

Видео сборки данного токарного станка:

Как сделать рабочий чертеж для токарного станка EagleTec с ЧПУ по дереву

Токарный станок с ЧПУ по дереву— одна из наших популярных машин, которые в основном используются в производстве римских колонн, лестничных балюстрад, ножек мебели и бейсбольных бит

Это токарный станок, который может резать квадратную древесину с высокой скоростью . Среднее время изготовления балясин составляет всего около 1 минуты. Для того, чтобы превратить различные перила, мы должны сначала иметь чертежи балясин, или это можно назвать проектными чертежами. В этом посте мы рассмотрим, как сделать чертеж для токарного станка по дереву с ЧПУ EagleTec. И надеюсь, что это полезно для вас.

Это токарный станок, который может резать квадратную древесину с высокой скоростью . Среднее время изготовления балясин составляет всего около 1 минуты. Для того, чтобы превратить различные перила, мы должны сначала иметь чертежи балясин, или это можно назвать проектными чертежами. В этом посте мы рассмотрим, как сделать чертеж для токарного станка по дереву с ЧПУ EagleTec. И надеюсь, что это полезно для вас.Наши токарные станки по дереву могут напрямую считывать чертежи в формате ***.dxf, поэтому обычно мы используем программное обеспечение AutoCAD для создания чертежей. Пока у нас есть чертежи в формате DXF, мы можем заставить станок вращаться, больше нет необходимости создавать траекторию с помощью программного обеспечения ArtCAM. Таким образом, становится довольно легко научиться делать чертеж для токарного станка по дереву EagleTec. Хорошо, теперь приступим:

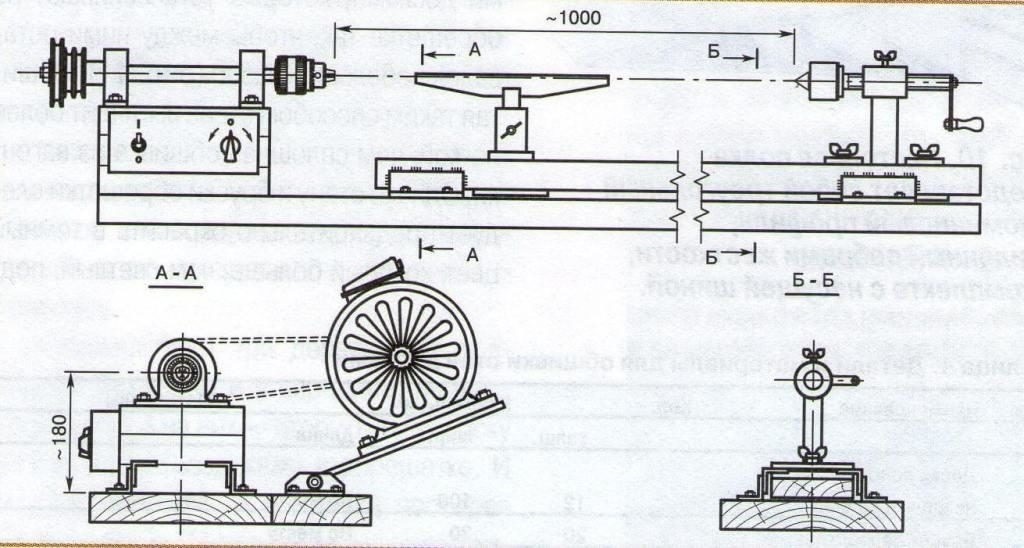

Допустим, у нас есть квадратный деревянный брусок размером 60x60x150 мм, и мы хотим сделать из него колонну на автоматическом токарном станке по дереву EagleTec. Пожалуйста, смотрите рисунок ниже, сторона — длина четырех сторон дерева составляет 60 мм, и, соответственно, длина диагонали составляет 84,85 мм. Потому что для квадрата длина диагонали в 1,414 раза больше длины стороны. (60×1,414=84,85 мм)

Пожалуйста, смотрите рисунок ниже, сторона — длина четырех сторон дерева составляет 60 мм, и, соответственно, длина диагонали составляет 84,85 мм. Потому что для квадрата длина диагонали в 1,414 раза больше длины стороны. (60×1,414=84,85 мм)

При рисовании мы рисуем только часть от центральной линии влево, которая является левой половиной . Наш проект состоит в том, чтобы создать в пространстве между левой границей и центральной линией. Соответствующий размер этого пространства составляет половину диагонали, то есть 42 мм, а самая глубокая часть заготовки должна быть меньше 42 мм, иначе древесина сломается. См. рисунок ниже:

Мы просто смотрим левая половина чертежа, и, пожалуйста, постарайтесь понять пункты ниже.

Белая часть рядом с левой границей часть, которую нужно отрезать .

Теневая часть рядом с центральной линией должна быть сохранена .

Блок красная линия — это след (путь) токарного инструмента по дереву (стамеска).

42 мм — половина диагональной линии.

18 мм — это глубина первого и последнего пропила.

100 мм — это общая длина конструкции.

Фотография справа представляет собой фактическую законченную работу с рисунка слева.

Вышеупомянутое правило , которое следует соблюдать при рисовании. Давайте теперь посмотрим на конкретных шагов

чертежа конструкции токарного станка по дереву EagleTec. Шаг 1. В программе AutoCAD выберите линию, откройте ортогональный режим, нарисуйте две линии, перпендикулярные друг другу.

Шаг 2. Выберите линию в вертикальном направлении, щелкните смещение, введите значение 42 мм, нажмите Enter и щелкните слева от вертикальной линии, чтобы создать линию смещения. Новой линией здесь является левая граничная линия чертежа.

Новой линией здесь является левая граничная линия чертежа.

Шаг 3. Выберите линию в горизонтальном направлении, щелкните смещение, введите 100 мм, нажмите Enter и щелкните верхнюю часть линии, чтобы создать линию смещения. Новая линия здесь является верхней границей чертежа. Как долго вам нужно обрабатывать, введите соответствующее значение. Например, вы хотите обработать 100 мм в длину, введите здесь 100. Итак, до сих пор мы определили 4 границы рисунка. Дизайн будет нарисован в пределах четырех границ, которые представляют собой пространство, представленное заштрихованной частью изображения ниже.

Шаг 4. Нарисуйте узоры внутри 4 границ в соответствии с вашими потребностями.

Шаг 5. Нарисуйте нижнюю и верхнюю направляющие линии. (начало и конец процесса)

Шаг 6. Удалить все опорные строки. На данный момент рисунок закончен. Но есть и последний шаг.

Шаг 7. Переместите начало координат в левый нижний угол нашего готового рисунка.

Теперь чертеж можно перенести на токарный станок по дереву для обработки.

Чтобы лучше понять, посмотрите видеоуроки ниже.

Если вам нужны какие-либо разъяснения, пожалуйста, свяжитесь с нами.

В следующем курсе мы рассмотрим некоторые ключевые моменты, которые вам необходимо знать о программировании работ на токарном станке с ЧПУ.

рай Ко, ООО

Токарная обработка

Примечание: Код токарного станка является новым для версии 0.

9.8 и все еще находится в стадии тестирования и разработки.

С осторожностью относитесь к любому g-коду токарного станка и запускайте симуляции или воздушную резку перед обработкой.

Операция токарной обработки предоставлена в виде подключаемого модуля. Таким образом, плагин можно разрабатывать и обновлять самостоятельно. основного приложения CamBam. Это также демонстрация возможности расширения возможностей обработки CamBam с помощью написанные пользователем плагины.

Файл lathe-test.cb в папке образцов CamBam демонстрирует новую операцию токарного станка.

В этой начальной версии токарного станка есть ряд ограничений:

- В настоящее время поддерживаются только операции профилирования. Пока нет поддержки торцевания, растачивания или нарезания резьбы.

- Кроме радиуса инструмента нет механизма определения формы токарного инструмента. Деталь должна быть нарисована с учетом размера фрезы. и форма.

Чертеж

Профиль токарного станка может быть создан из 2D-линии, представляющей форму для обработки. Фигура должна быть нарисована так, чтобы:

Ось токарного станка +X рисуется в направлении -Y и

Фигура должна быть нарисована так, чтобы:

Ось токарного станка +X рисуется в направлении -Y и

Ось токарного станка +Z рисуется в направлении +X .

Это делается для того, чтобы рисунок отображался в той же ориентации, что и при стоянии перед обычным токарным станком.

Траектории будут преобразованы в стандартные координаты X и Z токарного станка при создании gcode.

Нарисуйте только линию разрезаемого профиля. Не рисовать замкнутые полилинии, зеркальные линии на противоположной стороне оси поворота или линий вдоль оси поворота, так как операция токарного станка также попытается вырезать их, которые вызовет проблемы.

Линия профиля может быть проведена в любом месте чертежа. Если эта линия находится вдали от исходной точки, исходная точка обработки должен быть установлен так, чтобы он лежал на оси вращения и в точке Z=0 (координата станка).

Пример, показывающий профиль, где точка 0,0 обработки совпадает с исходной точкой чертежа.

Тот же шаблон, нарисованный вдали от исходной точки, где исходная точка обработки (красный X) была перемещена для обозначения точек токарного станка X=0, Z=0.

Вы можете установить нуль станка, задав свойство MachiningOrigin для объектов обработки или детали. Нажмите кнопку справа от свойства MachiningOrigin, чтобы выбрать нулевую точку станка. указать на чертеже.

Запасной объект

Токарная операция может использовать информацию из заготовочного объекта, если он определен, для определения таких свойств, как запас поверхность и область обработки.

Определение заготовки CamBam в настоящее время не поддерживает цилиндрическую заготовку, поэтому акции будут отображаться в виде прямоугольного блока.

На следующем изображении показаны стандартные объекты диаметром 9 мм и длиной 100 мм (фиолетовый куб).

Если для свойства Stock Surface установлено значение Auto , для его определения используется размер стандартного объекта.

- Размер X будет длиной заготовки (по оси Z токарного станка).

- Размер Z и Y должен быть установлен равным диаметру заготовки.

- StockSurface должен быть установлен на радиус заготовки.

- Значение смещения припуска Y должно быть установлено равным минус радиусу припуска.

Использование операции токарного станка

Выберите подходящую линию профиля, затем вставьте операцию токарного станка, выбрав верхнее меню «Обработка», затем выберите «Токарный станок».

Примечание. Плагин токарного станка в настоящее время не добавляет значок на панель инструментов или в контекстное меню чертежа.

Убедитесь, что установлены следующие параметры:

- Рабочая плоскость установлена на XZ.

- Поверхность припуска равна радиусу припуска.

- Зазорная плоскость больше радиуса ложи.

- Начало обработки установлено по оси вращения.

- Диаметр инструмента установлен равным удвоенному радиусу вершины инструмента.

- Профиль инструмента установлен на токарный станок.

- Установлен правильный параметр RoughingFinishing.

- При черновой обработке устанавливается маленькое значение RoughingClearance.

- Приращение глубины и скорость подачи соответствуют материалу.

- При необходимости определите складской объект.

- В свойствах обработки выбран подходящий постпроцессор, такой как Mach4-Turn или EMC-Turn.

Свойства

| Самолет клиренса | Безопасная координата токарного станка X , чтобы избежать каких-либо запасов. Значение плоскости зазора всегда должно выражаться как радиус . |

| Пользовательский нижний колонтитул MOP | Многострочный скрипт gcode, который будет вставлен в сообщение gcode после текущей операции обработки. |

| Пользовательский заголовок MOP | Многострочный скрипт gcode, который будет вставлен в сообщение gcode перед текущей операцией обработки. |

| Скорость подачи реза | Скорость подачи при резке. |

| Увеличение глубины | При черновой обработке это расстояние по оси X между каждым параллельным резом. |

| Включено 902:30 | Верно: траектории инструмента, связанные с этой операцией обработки, отображаются и включаются в выходные данные gcode. |

| Направление резки токарного станка |

|

| Длина токарного станка Новый [0.9.8N] | Управляет длиной 45-градусного опережения в ходах. Нулевое значение отключит эти перемещения. |

| Длина выхода токарного станка Новый [0.9.8N] | Управляет длиной движения назад на 45 градусов. Нулевое значение отключит эти перемещения. |

| Максимальное расстояние пересечения | Максимальное расстояние в долях (0-1) от диаметра инструмента для резки в горизонтальных переходах. Если расстояние до следующей траектории превышает MaxCrossoverDistance, вставляется отвод, ускорение и врезание в следующую позицию через заднюю плоскость. |

| Имя | Каждой машинной операции можно дать осмысленное имя или описание. |

| Режим оптимизации | Параметр, управляющий порядком траекторий в выводе gcode. Новое (0.9.8) — новый, улучшенный оптимизатор, который сейчас тестируется. |

| Скорость подачи врезания | Скорость подачи при врезании. |

| Примитивные идентификаторы | Список объектов чертежа, из которых определяется эта машинная операция. |

| Черновая/чистовая обработка | Свойство «Черновая/чистовая обработка» используется для выбора метода обработки. Если выбрана черновая обработка, количество прямых

проходы используются на каждом приращении глубины, вплоть до исходной формы + черновой зазор, после чего следует один проход на

расстояние зазора черновой обработки, повторяющее форму. Для чистовой обработки один проход, повторяющий форму на расстоянии чернового зазора.

используется. |

| Черновой зазор | Количество припуска, которое останется после окончательной резки. Оставшийся припуск обычно удаляется позже при чистовом проходе. Отрицательные значения можно использовать для увеличенных вырезов. |

| Направление шпинделя | Направление вращения шпинделя. КВ | против часовой стрелки | Выкл |

| Диапазон шпинделей | Номер шкива или настройка шкалы шпинделя для заданной скорости. |

| Скорость шпинделя | Скорость вращения шпинделя в об/мин. |

| Начальная точка | Используется для выбора точки рядом с тем местом, где первая траектория должна начинать обработку. |

| Поверхность запаса | Это смещение по оси X поверхности заготовки, с которой следует начинать обработку. Может быть задан явно или определен из стандартного объекта. Поверхность заготовки всегда должна быть выражена как радиус . |

| Стиль [Новинка! 0.9.8] | Выберите стиль CAM для этой операции обработки. Все параметры по умолчанию будут унаследованы от этого стиля. |

| Тег | Многострочное текстовое поле общего назначения, которое можно использовать для хранения примечаний или данных параметров. |

| Диаметр инструмента | Диаметр текущего инструмента в единицах чертежа. Если диаметр инструмента равен 0, диаметр из информации об инструменте, хранящейся в библиотеке инструментов. |

| Номер инструмента | ToolNumber используется для идентификации текущего инструмента. Если ToolNumber изменяется между последовательными машинными операциями, инструкция по смене инструмента создается в gcode. ToolNumber=0 — это особый случай, при котором не происходит смена инструмента. Номер инструмента также используется для поиска информации об инструменте в текущей библиотеке инструментов. Библиотека инструментов указана в содержащей детали или если ее нет на уровне папки обработки. Если библиотека инструментов не определена, Предполагается библиотека инструментов по умолчанию (единицы измерения). |

| Профиль инструмента | Форма фрезы. Всегда следует использовать новый профиль инструмента Lathe. Если профиль инструмента не указан, профиль из информации об инструменте, хранящейся в библиотеке инструментов

для данного номера инструмента будет использоваться. |

| Скоростной режим | Указывает интерпретатору gcode, следует ли использовать опережающее сглаживание. Постоянная скорость — (G64) более плавная, но менее точная. |

| Рабочий самолет | Код токарного станка всегда должен быть установлен на XZ! |

Постпроцессор

Были предоставлены три примера определений постпроцессоров для токарных станков: Mach4-Turn, Mach4-Turn-CV (Mach4 с определениями CutViewer) и EMC2-Turn.

Эти определения, возможно, потребуется настроить в соответствии с конфигурацией этих контроллеров.

В этом разделе описаны некоторые свойства постпроцессора, относящиеся к настройке вывода gcode токарного станка.

| Ось плоскости просвета | Используется для указания направления перемещения зазора. Обычно Z используется для обычного фрезерования, но должен быть установлен на X для токарных операций. |

| Токарный станок X Mode | Определяет, будут ли координаты X токарного станка записываться в gcode как радиус или диаметр. Параметры «Приращение глубины», «Поверхность заготовки» и «Зазорная плоскость» всегда должны указываться как радиус, независимо от того, настройки постпроцессора Lathe X Mode. |

| Смещение радиуса токарного инструмента | Если False, выводится траектория инструмента в центре радиуса инструмента. При значении True применяется соответствующее смещение радиуса инструмента. Траектория инструмента будет смещена на отрицательный радиус инструмента по оси X токарного станка. На приведенной выше диаграмме красный крест представляет контрольную точку траектории инструмента, когда для параметра «Смещение радиуса инструмента токарного станка» установлено значение «Истина». Если False, точка в центре радиуса инструмента будет контрольной точкой. Опорную точку иногда называют «воображаемой» или «виртуальной» точкой инструмента. |

| Диаметр режима X | Код для установки режима диаметра X (например, G7 для LinuxCNC) |

| Радиус режима X | Код для установки режима радиуса X (например, G8 для LinuxCNC) |

| Инвертировать дуги | Если установлено значение True, дуги по часовой стрелке будут выводиться как против часовой, и наоборот. |

| Выход дуги | Нормальный является предпочтительным параметром и будет использовать коды G2 и G3 для вывода дуг. Преобразовать в строки можно использовать в крайнем случае, если CamBam не может генерировать коды дуг в формате, совместимом с целевым контроллером. Преобразовать в строки используется со свойством Допуск дуги к линиям, где меньшие допуски приведут к более плавным кривым, но к файлам большего размера. |

Определения инструментов

Предоставляется образец библиотеки токарных инструментов «Lathe-mm». Библиотеку инструментов можно выбрать, изменив Библиотеку инструментов свойств в параметрах обработки или детали.

Библиотеки инструментов в настоящее время предназначены для поддержки фрез, а не токарных станков. Однако есть пара параметров, чем

полезно хранить в библиотеке инструментов.

всегда должен быть установлен на новый вариант токарного станка. Среди прочего, это дает указание постпроцессору для определения радиуса инструмента по диаметру инструмента.

Добавлено новое свойство комментария. Это текстовое значение, которое может быть включено постпроцессором при используя макрос {$tool.comment} из секции постпроцессора ToolChange.

Например. CutViewer Turn распознает комментарий gcode, который определяет геометрию инструмента токарного станка в следующем формате:

TOOL/STANDARD,BA,A,R,IC,ITP

Подробное описание см. в документации CutViewer Turn. Вот сводка параметров:

- BA — Угол задний.

- А — Угол.

- R — Радиус.

- IC — Внутренний круг.

- ITP — Воображаемая вершина инструмента. 0=Центр инструмента, 3 для смещения вправо, 4 смещения влево.

Этот пример Свойство комментария определяет правостороннюю фрезу с радиусом 2 мм, задним углом 40 градусов и конусностью 40 градусов.

9.8 и все еще находится в стадии тестирования и разработки.

9.8 и все еще находится в стадии тестирования и разработки.

Окружность начальной точки можно перемещать, щелкая и перетаскивая.

Окружность начальной точки можно перемещать, щелкая и перетаскивая. для данного номера инструмента будет использоваться.

для данного номера инструмента будет использоваться.

Направление смещения радиуса инструмента Z определяется направлением резания.

Для правого резания траектория Z будет смещена на отрицательный радиус инструмента. Для левостороннего резания используется положительное смещение Z радиуса инструмента.

Направление смещения радиуса инструмента Z определяется направлением резания.

Для правого резания траектория Z будет смещена на отрицательный радиус инструмента. Для левостороннего резания используется положительное смещение Z радиуса инструмента. Это может быть полезно для токарных операций с торцевой поверхностью.

Это может быть полезно для токарных операций с торцевой поверхностью.