Схема сварочного автомата

В практике получили распространение два типа сварочных автоматов с принудительным регулированием напряжения дуги для сварки — плавящимся и неплавящимся электродами (рис. 21.2). В автоматах для сварки плавящимся электродом якорные цепи электродвигателя сварочной головки ДГ и электродвигателя ДТ питаются от отдельных генераторов: генератора головки ГГ и генератора тележки ГТ. Вращение генераторов осуществляется асинхронным электродвигателем ЭД. Генератор головки имеет две обмотки возбуждения: дуговую ДОВ, питающуюся от дугового напряжения через выпрямитель ВДВ, и не зависимую НОВ, получающую питание от понижающего трансформатора ПТ через выпрямитель ВИВ.

Рис. 21.2. Принципиальные электрические схемы автоматов с принудительным регулированием дуги для сварки электродом: а — плавящимся; 6 — вольфрамовым

Магнитные потоки, создаваемые намагничивающими силами этих обмоток в

генераторе, направлены встречно. Величина и направление э. д. с. генератора

будут определяться величиной и направлением суммарного магнитного потока в

генераторе. При подаче на дуговой промежуток напряжения холостого хода источника

результирующий магнитный поток в генераторе создается в основном намагничивающей

силой (н. с.) дуговой обмотки возбуждения (Ф

В момент короткого замыкания напряжение на дуговом промежутке снизится до нуля (Фд = 0). Суммарный магнитный поток в генераторе будет наводиться только независимой обмоткой возбуждения. Э. д. с. генератора изменит направление на противоположное, и электродвигатель головки будет подавать проволоку от изделия. Благодаря этому произойдет возбуждение дуги. С появлением дугового напряжения снова возникнет неравенство Ф д > Фн, и электродвигатель начнет подавать проволоку к изделию. Это создает возможность непрерывного горения дуги при условии равенства скоростей плавления проволоки и ее подачи.

Напряжение дуги, а следовательно, и скорость подачи электродной проволоки регулируются изменением тока в независимой обмотке возбуждения. Для этих целей предусмотрен регулятор напряжения РНД. Колебания напряжения дуги в процессе сварки через обмотку возбуждения и генератор головки воздействуют на частоту вращения электродвигателя головки и соответственно на скорость подачи проволоки. При возрастании напряжения дуги принудительно увеличиваются частота вращения электродвигателя головки и скорость подачи проволоки. Это приводит к восстановлению заданного напряжения дуги. При уменьшении напряжения снижается скорость подачи проволоки, и напряжение дуги вновь восстанавливается.

Генератор тележки имеет одну обмотку возбуждения ОВГТ, которая питается от выпрямителя обмоток возбуждения ВОВ. Скорость движения тележки регулируется регулятором скорости тележки РСТ. От этого выпрямителя питаются также обмотки возбуждения электродвигателей тележки ОВДТи головки ОВДГ.

Для включения автомата и его выключения предусмотрены кнопки «Пуск» П, «Стоп»

С и промежуточное реле РП.

Автоматы с неплавящимся электродом имеют следующие

электродвигатели (рис. 21.2,6):

- ДПП — подачи проволоки, ДТ — тележки;

- ДГП — горизонтального перемещения головки;

- ДВП — вертикального перемещения головки;

- ДРЗК — реостата заварки кратера.

Каждый из электродвигателей имеет автономное питание якорных цепей. Питание обмоток возбуждения электродвигателей осуществляется от однофазных выпрямителей (па схеме не показаны).

Скорость подачи сварочной проволоки настраивается с помощью магнитного усилителя МУ в цепи якорной обмотки ДПП. Ток в управляющей обмотке МУ регулируется сопротивлением R. Скорость перемещения тележки автомата изменяется регулятором напряжения РН. Аналогичным способом регулируется скорость перемещения ползуна в реостате заварки кратера. Скорость горизонтальных перемещений головки автомата не регулируется. Управление горизонтальными перемещениями осуществляется с пульта. В некоторых автоматах ДГП связан с механизмом слежения по стыку.

Механизм вертикального перемещения головки приводится в действие с пульта и

связан с системой слежения по напряжению дуги (принудительное регулирование

длины дуги). Для этой цели имеется блок слежения БС, состоящий из измерительного

устройства U (для измерения отклонений напряжения дуги), усилителя постоянного

тока У, усилителя мощности УМ и исполнительного электродвигателя ДВП. Напряжение

дуги Uд подается на измерительную схему, представляющую собой схему

сравнения двух напряжений: напряжения дуги и некоторого опорного (эталонного)

Uоп. Величина Uоп регулируется сопротивлением

R

Это напряжение подается на усилитель У постоянного тока. Выход усилителя постоянного тока рассчитан на поляризованное реле ПР. Контакты реле ПР управляют работой усилителя мощности УМ, включенного в цепь якорной обмотки ДВП. Отклонение напряжения дуги приводит в движение ДВП. Изменяется длина дугового промежутка, и напряжение восстанавливается. При обрыве дуги система срабатывает вверх. Точность принудительного регулирования обычно составляет ±(0,10—0,15) В.

В автоматах для сварки неплавящимся электродом предусмотрено зажигание дуги с помощью осциллятора Ос и дросселя Др 4без короткого замыкания. Включение и выключение осциллятора происходит с помощью реле РД. На схеме (рис. 21.2, б) для упрощения не приведены цепи, связанные с управлением автоматом.

Распространение получили две схемы сварочных автоматов с саморегулированием дуги ( рис. 21.3). В одной из них применяется электропривод постоянного (а) тока, в другой — переменного (б).

Рис. 21.3. Принципиальные электрические схемы автоматов с саморегулированием дуги

В автоматах с электроприводом постоянного тока якорные цепи электродвигателей головки ДГ и тележки ДТ питаются от регулятора напряжения РН через отдельные выпрямительные блоки. Обмотки возбуждения электродвигателей головки ОВД Г и тележки ОВДТ получают питание от понижающего трансформатора ПТ через выпрямитель обмоток возбуждения. Параллельно дуге включено реле зажигания РЗ. Оно предназначено для реверсирования электродвигателя головки при зажигании дуги.

При замыкании кнопки «Пуск» П реле РЗ оказывается под напряжением холостого хода источника питания дуги. Срабатывают замыкающие контакты РЗ и РП в якорной цепи электродвигателя (размыкающие контакты РЗ при этом разомкнутся). Начинается его вращение с подачей проволоки к свариваемому изделию. В момент короткого замыкания катушка реле РЗ шунтируется. Благодаря этому замыкающие контакты РЗ размыкаются. Питание якорной цепи осуществляется через размыкающие контакты РЗ. Происходит реверсирование электродвигателя, и начинается подача проволоки от изделия. Это вызывает возбуждение дуги. С появлением дугового напряжения вновь замыкаются размыкающие контакты РЗ, и электродвигатель начинает подавать проволоку к изделию.

При равенстве скоростей подачи и плавления проволоки создаются условия для стабильного горения дуги. Необходимая скорость подачи проволоки предварительно настраивается регулятором напряжения. При необходимости она корректируется в процессе горения дуги. Аналогичным способом устанавливается и скорость перемещения тележки. Прекращают работу автомата размыканием цепи катушки реле РП кнопкой «Стоп» С.

В автоматах с электроприводом переменного тока ( рис. 21.3, б) электродвигатели головки ДГ и тележки ДТ питаются от понижающего трансформатора ПТ через замыкающие контакты промежуточного реле РП. Для возбуждения дуги используют реле зажигания РЗ. Зажигание дуги обычно начинается с предварительного короткого замыкания электродной проволоки на изделие (за счет установочных перемещений сварочной проволоки).

При нажатии кнопки «Пуск» П напряжение на электродвигатель головки передается через контакты промежуточного реле РП и размыкающие контакты реле зажигания РЗ. Электродвигатель начинает подачу проволоки от изделия. Это приводит к возбуждению дуги. С появлением дугового напряжения катушка реле РЗ оказывается под током. Происходит замыкание замыкающих и размыкание размыкающих контактов реле РЗ. Электродвигатель реверсируется и начинает подавать проволоку к изделию.

Скорость подачи, равная скорости плавления, устанавливается предварительно с помощью сменных шестерен в редукторе механизма подачи сварочной головки. Движение тележки начинается при включении муфты, расположенной на ведущем бегунковом колесе. Скорость ее перемещения также устанавливают предварительно с помощью сменных шестерен.

Устройство сварочного автомата

В настоящее время широкое распространение получили передвижные сварочные автоматы и неподвижные подвесные автоматические головки. В передвижных автоматах встречаются следующие основные элементы (рис. 21.1):

- сварочная головка,

- тележка,

- пульт управления,

- аппаратурный шкаф и др.

В неподвижных подвесных головках отсутствует механизм ее перемещения — тележка. Передвижной сварочный автомат выполняет две основные функции: подачу сварочной проволоки в зону дуги по мере ее оплавления и перемещение дуги вдоль стыка. Неподвижная подвесная автоматическая головка предназначена только для подачи сварочной проволоки в зону дуги. Перемещение свариваемого стыка осуществляется механизмами стапеля (установки).

Сварочная головка предназначена для механизированной подачи сварочной

проволоки. Основные элементы головки (рис. 21.1): механизм 3 подачи

проволоки, подающие ролики 2, мундштук 1 и устройства 5, 6, 10 для установочных

перемещений головки.

Механизм подачи состоит из электродвигателя и редуктора.

При использовании электродвигателей переменного тока применяют регулируемые

редукторы. Электродвигатели постоянного тока могут работать в сочетании с

нерегулируемыми редукторами.

Подающие ролики расположены на выходных валах редуктора. Их назначение — стабильная подача сварочной проволоки без проскальзывания. Достаточно надежно это обеспечивается применением двух пар ведущих роликов. Нанесение насечки на ролики иногда недопустимо из-за смятия поверхности проволоки.

К корпусу редуктора крепят мундштук для обеспечения электрического контакта и подачи проволоки в сварочную ванну. Мундштук должен обеспечивать минимальное блуждание торца проволоки относительно сварочной ванны. Для этого иногда перед мундштуком устанавливают правильный механизм. Кроме того, в мундштуке должен обеспечиваться надежный электрический контакт со сварочной проволокой. Блуждание контакта по высоте мундштука нежелательно. Конструкции мундштуков различны в зависимости от способа сварки, диаметра и жесткости проволоки. Для сварки плавящимся электродом проволоками большого диаметра (3—5 мм) наибольшее распространение получили мундштуки с роликовым скользящим контактом. При использовании проволок меньшего диаметра (0,8—2,5 мм) применяют трубчатые мундштуки. Скользящий контакт создается сменным наконечником мундштука.

Конструкция подвески головки должна предусматривать возможность ее установочных перемещений:

- вертикальное — для установления необходимого вылета электрода или угла наклона электродной проволоки относительно свариваемого стыка;

- поперечное — для установки торца сварочной проволоки по центру стыка в начале сварки и корректировки его в процессе сварки.

Тележка 7 предназначена для перемещения автомата по свариваемому стыку. В большинстве конструкций тележка выполняет роль базового элемента. На ее корпусе устанавливают головку, кассету для сварочной проволоки 4 и пульт управления автоматом 11. Тележка должна обеспечивать плавность хода в широком диапазоне скоростей сварки. Различают тележки тракторного и кареточного типа.

Тележка тракторного типа перемещается с помощью бегунковых колес либо по

направляющим стапеля, либо непосредственно по свариваемому изделию. Тележка

кареточного типа перемещается только по направляющим стапеля или самого

автомата.

Конструкция направляющих элементов зависит от формы свариваемого

стыка. Для сварки продольных прямолинейных стыков часто применяют консольные

направляющие. Консольные автоматы универсальны. Их можно использовать и для

сварки поворотных кольцевых швов. В этом случае каретку автомата устанавливают

неподвижно. В автоматах для сварки неповоротных кольцевых стыков каретка

перемещается по направляющим, имеющим форму окружности. Для перемещения каретки

применяют бегунковые колеса, зубчатые рейки, ходовые винты.

Тележки автоматов перемещаются с помощью электродвигателя 8 через редуктор 9. В автоматах с электроприводом постоянного тока скорость перемещения тележки регулируется изменением частоты вращения электродвигателя. В автоматах с электроприводом переменного тока настройку скорости перемещения тележки осуществляют сменными шестернями в редукторе.

Рис. 21. 1. Схема автомата для сварки плавящимся электродом

Технические данные нашего сварочного аппарата — полуавтомата:

Напряжение питающей сети: 220 В

Потребляемая мощность: не более 3 кВа

Режим работы: повторно-кратковременный

Регулирование рабочего напряжения: ступенчатое от 19 В до 26 В

Скорость подачи сварочной проволоки: 0-7 м/мин

Диаметр проволоки: 0.8 мм

Величина сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А

Предел регулирования сварочного тока: 30 А — 160 А

Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Содержание / Contents

Вообще

Вид спереди

Вид сзади

Вид слева

В качестве сварочной проволоки используется стандартная

5кг катушка проволоки диаметром 0,8мм

Сварочная горелка 180 А вместе с евроразъемом

была куплена в магазине сварочного оборудования.Ввиду того что схема полуавтомата анализировалась с таких аппаратов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, принципиальная схема отличается от монтажной платы, т. к. схема вырисовывалась на лету в процессе сборки. Поэтому лучше придерживаться монтажной схемы. На печатной плате все точки и детали промаркированы (откройте в Спринте и наведите мышку).

Печатка, см. чертеж в архиве

Вид на монтаж

Плата управления

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

В итоге были применены советские конденсаторы, которые работают по сей день, К50-18 на 10000 мкф х 50В в количестве трёх штук в параллель.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

Берем трансформатор ОСМ-1 (1кВт), разбираем его, железо откладываем в сторону, предварительно пометив его. Делаем новый каркас катушки из текстолита толщиной 2 мм, (родной каркас слишком слабый). Размер щеки 147×106мм. Размер остальных частей: 2 шт. 130×70мм и 2 шт. 87×89мм. В щеках вырезаем окно размером 87×51,5 мм.

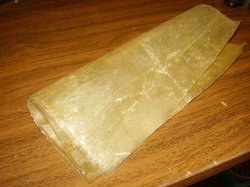

Каркас катушки готов.

Ищем обмоточный провод диаметром 1,8 мм, желательно в усиленной, стекловолоконной изоляции. Я взял такой провод со статорных катушек дизель-генератора). Можно применить и обычный эмальпровод типа ПЭТВ, ПЭВ и т. п.

Стеклоткань — на мой взгляд, самая лучшая изоляция получается

Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа.

Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22.

Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт. Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен.

Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать.

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5 мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8×4,75 мм. и мотаем 24 витка, свободные концы шины делаем по 30 см. Собираем сердечник с зазором 1 мм (проложить кусочки текстолита).Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка.

У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А.

С трансами разобрались, приступаем к корпусу. На чертежах не показаны отбортовки по 20 мм. Углы свариваем, все железо 1,5 мм. Основание механизма сделано из нержавейки.

Подробные чертежи корпуса см. в приложении.

Мотор М применен от стеклоочистителя ВАЗ-2101.

Убран концевик возврата в крайнее положение.

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

▼ Файловый сервис недоступен. Зарегистрируйтесь или авторизуйтесь на сайте.

Камрад, рассмотри датагорские рекомендации

Андрей (bedjamen)

Вологда

Логин bedjamen — это был мой пёс, эрдельтерьер, по кличке Беджамен Моден Тайп Хауэлл. Дата его рождения 7 апреля 2002 года.Мои поделки за последние несколько лет:

https://yadi.sk/d/4_KITmRVcARCX

Схема сварочного полуавтомата

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства, используемых при ремонте кузовов автомобилей. При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

Регулятор скорости подачи проволоки сварочного полуавтомата

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трехфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило, здесь используется электродвигатель с редуктором от стеклоочистителя а/ м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана, проходя через вращающиеся ролики, поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземленным изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки. Это преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя и отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки. Сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, что приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В лаборатории «Автоматика и телемеханика» Иркутского областного ЦДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских- наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щеток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Характеристика устройства:

- напряжение питания, В — 12…16;

- мощность электродвигателя, Вт — до 100;

- время торможения, сек — 0,2;

- время пуска, сек — 0,6;

- регулировка

- оборотов, % — 80;

- ток пусковой, А — до 20.

Шаг 1. Описание схемы регулятора сварочного полуавтомата

Схема электрическая принципиальная устройства приведена на рис. 1. Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введен конденсатор фильтра С1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащен цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щеток электродвигателя, в схему введен конденсатор С2.

К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора СЗ, С4, С5. Цепь, состоящая из диода VD2 с нагрузочным резистором R7, устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя: при зеленом свечении — вращение, при красном свечении — торможение.

Схема торможения выполнена на электромагнитном реле К1. Емкость конденсатора фильтра С6 выбрана небольшой величины — только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R11. Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора С5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнет цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Источник питания состоит из сетевого трансформатора Т1 напряжением 12…15 В и ток 8…12 А, диодный мост VD4 выбран на двухкратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от нее.

Шаг 2. Детали схемы регулятора сварочного полуавтомата

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм (рис. 2), кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50*20 мм.

Полевой транзистор аналог IRFP250 с током 20…30 А и напряжением выше 200 В. Резисторы типа МЛТ 0,125; резисторы R9, R11, R12 — проволочные. Резисторы R3, R5 установить типа СП-ЗБ. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 А и напряжение 12 В, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em.1 — штатный, на напряжение питания 12 В.

Шаг 3. Наладка схемы регулятора сварочного полуавтомата

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3; если этого не происходит, минимальные обороты откорректировать резистором R5 — предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора R5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12…13 В из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60°С.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя — R3 выводится на панель управления вместе с индикаторами: включения HL1 и двухцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12… 16 В. Клапан подачи инертного газа можно подключить к конденсатору С6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5…4 мм2.

Пусковая схема сварочного полуавтомата

Характеристики сварочного полуавтомата:

- напряжение питания, В — 3 фазы * 380;

- первичный ток фазы, А — 8…12;

- вторичное напряжение холостого хода, В — 36…42;

- ток холостого хода, А — 2…3;

- напряжение холостого хода дуги, В — 56;

- ток сварки, А — 40…120;

- регулирование напряжения, % — ±20;

- продолжительность включения, % — 0.

Подача проволоки в зону сварки в сварочном полуавтомате происходит с помощью механизма, состоящего из двух вращающихся в противоположных направлениях электродвигателем стальных роликов. Для снижения оборотов электродвигатель оснащен редуктором. Из условий плавной регулировки скорости подачи проволоки, скорость вращения электродвигателя постоянного тока дополнительно изменяется полупроводниковым регулятором скорости подачи проволоки сварочного полуавтомата [1]. В зону сварки также подается инертный газ — аргон, для устранения воздействия на процесс сварки кислорода воздуха. Сетевое питание сварочного полуавтомата выполнено от однофазной или трехфазной электросети, в данной конструкции применен трехфазный трансформатор, рекомендации по питанию от однофазной сети указаны в статье.

Трехфазное питание позволяет использовать намоточный провод меньшего сечения, чем при использовании однофазного трансформатора. При эксплуатации трансформатор меньше нагревается, снижаются пульсации напряжения на выходе выпрямительного моста, не перегружается силовая линия.

Шаг 1. Работа схемы пуска сварочного полуавтомата

Коммутация подключения силового трансформатора Т2 к электросети происходит симисторными ключами VS1 …VS3 (рис. 3). Выбор симисторов вместо механического пускателя позволяет устранить аварийные ситуации при поломке контактов и устраняет звук от «хлопаний» магнитной системы.

Выключатель SA1 позволяет отключить сварочный трансформатор от сети во время профилактических работ.

Использование симисторов без радиаторов приводит к их перегреву и произвольному включению сварочного полуавтомата, поэтому симисторы необходимо снабдить бюджетными радиаторами 50*50 мм.

Рекомендуется сварочный полуавтомат оснастить вентилятором с питанием 220 В, подключение его — параллельно сетевой обмотке трансформатора Т1.

Трехфазный трансформатор Т2 можно использовать готовый, на мощность 2…2,5 кВт или купить три трансформатора 220*36 В 600 ВА, используемые для освещения подвалов и металлорежущих станков, соединить их по схеме «звезда-звезда». При изготовлении самодельного трансформатора первичные обмотки должны иметь 240 витков провода ПЭВ диаметром 1,5… 1,8 мм, с тремя отводами через 20 витков от конца обмотки. Вторичные обмотки наматываются медной или алюминиевой шиной сечением 8…10 мм2, количество провода ПВЗ — 30 витков.

Отводы на первичной обмотке позволяют регулировать сварочный ток в зависимости от напряжения электросети от 160 до 230 В.

Использование в схеме однофазного сварочного трансформатора позволяет применять внутреннюю электросеть, используемую для питания домашних электропечей с установочной мощностью до 4,5 кВт — подходящий к розетке провод выдерживает ток до 25 А, имеется заземление. Сечение первичной и вторичной обмотки однофазного сварочного трансформатора в сравнении с трехфазным исполнением следует увеличить в 2…2,5 раза. Наличие отдельного провода заземления обязательно.

Дополнительное регулирование тока сварки производится изменением угла задержки включения симисторов. Использование сварочного полуавтомата в гаражах и дачных участках не требует особых сетевых фильтров для снижения импульсных помех. При использовании сварочного полуавтомата в бытовых условиях его следует оснастить выносным фильтром помех.

Плавное регулирование сварочного тока выполняется с помощью электронного блока на кремневом транзисторе VT1 при нажатой кнопке SA2 «Пуск» — регулировкой резистора R5 «Ток».

Подключение сварочного трансформатора Т2 к электросети выполняется кнопкой SA2 «Пуск», находящейся на шланге подачи сварочной проволоки. Электронная схема через оптопары открывает силовые симисторы, и напряжение электросети поступает на сетевые обмотки сварочного трансформатора. После появления напряжения на сварочном трансформаторе включается отдельный блок подачи проволоки, открывается клапан подачи инертного газа и при касании выходящей из шланга проволокой свариваемой детали образуется электрическая дуга, начинается процесс сварки.

Трансформатор Т1 используется для питания электронной схемы пуска сварочного трансформатора.

При подаче сетевого напряжения на аноды симисторов через автоматический трехфазный автомат SA1 к линии подключается трансформатор Т1 питания электронной схемы пуска, симисторы в это время находятся в закрытом состоянии. Выпрямленное диодным мостом VD1 напряжение вторичной обмотки трансформатора Т1 стабилизируется аналоговым стабилизатором DA1, для устойчивой работы схемы управления.

Конденсаторы С2, СЗ сглаживают пульсации выпрямленного напряжения питания пусковой схемы. Включение симисторов выполняется с помощью ключевого транзистора VT1 и симисторных оптопар U1.1 … U1.3.

Транзистор открывается напряжением положительной полярности с аналогового стабилизатора DA1 через кнопку «Пуск». Использование на кнопке низкого напряжения снижает вероятность поражения оператора высоким напряжением электросети, в случае нарушения изоляции проводов. Регулятором тока R5 регулируется сварочный ток в пределах 20 В. Резистор R6 не позволяет снижать напряжение на сетевых обмотках сварочного трансформатора более 20 В, при котором резко повышается уровень помех в электросети из-за искажения синусоиды напряжения симисторами.

Симисторные оптопары U1.1…U1.3 выполняют гальваническую развязку электросети от электронной схемы управления, позволяют простым методом регулировать угол открытия симистора: чем больше ток в цепи светодиода оптопары, тем меньше угол отсечки и больше ток сварочной цепи.

Напряжение на управляющие электроды симисторов поступает с анодной цепи через симистор оптопары, ограничительный резистор и диодный мост, синхронно с напряжением фазы сети. Резисторы в цепях светодиодов оптопар защищают их от перегрузки при максимальном токе. Измерения показали, что при пуске при максимальном сварочном токе падение напряжения на симисторах не превышало 2,5 В.

При большом разбросе крутизны включения симисторов их цепи управления полезно зашунтиро-вать на катод через сопротивление 3…5 кОм.

На один из стержней силового трансформатора намотана дополнительная обмотка для питания блока подачи проволоки напряжением переменного тока 12 В, напряжение на который должно поступать после включения сварочного трансформатора.

Вторичная цепь сварочного трансформатора подключена к трехфазному выпрямителю постоянного тока на диодах VD3…VD8. Установка мощных радиаторов не требуется. Цепи соединения диодного моста с конденсатором С5 выполнить медной шиной сечением 7*3 мм. Дроссель L1 выполнен на железе от силового трансформатора ламповых телевизоров типа ТС-270, обмотки предварительно удаляются, а на их место наматывается обмотка сечением не ниже 2-х кратной вторичной, до заполнения. Между половинками трансформаторного железа дросселя проложить прокладку из электрокартона.

Шаг 2. Монтаж схемы пуска сварочного полуавтомата

Пусковая схема (рис. 3) смонтирована на монтажной плате (рис. 4) размером 156*55 мм, кроме элементов: VD3…VD8, Т2, С5, SA1, R5, SA2 и L1. Эти элементы закреплены на корпусе сварочного полуавтомата. Схема не содержит элементов индикации, они входят в блок подачи проволоки: индикатор включения и индикатор подачи проволоки.

Силовые цепи выполнены изолированным проводом сечением 4…6 мм2, сварочные — медной или алюминиевой шиной, остальное — проводом в виниловой изоляции диаметром 2 мм.

Полярность подключения держака следует выбрать, исходя из условий сварки или наплавки при работе с металлом толщиной 0,3…0,8 мм.

Шаг 3. Наладка схемы пуска сварочного полуавтомата

Наладку пусковой схемы сварочного полуавтомата начинают с проверки напряжения 5,5 В. При нажатии кнопки «Пуск» на конденсаторе С5 напряжение холостого хода должно превышать 50 В постоянного тока, под нагрузкой — не менее 34 В.

На катодах симисторов относительно нуля сети напряжения не должно отличаться более чем на 2…5 В от напряжения на аноде, в ином случае заменить симистор или оптопару цепи управления.

При низком напряжении питающей сети переключить трансформатор на отводы низкого напряжения.

При наладке следует соблюдать технику безопасности.

Скачать печатные платы:

[attachment=8]

[attachment=9]

Источник: Радиолюбитель 7’2008

Схема сварочного полуавтомата

3.9/5 — Оценок: 54схема самодельного аппарата из инвертора

На чтение 11 мин. Просмотров 8.5k. Опубликовано

Изготовить своими руками под силу любому человеку, который неплохо разбирается в электротехнике. Все, что понадобится в выполнении поставленной задачи – определенный комплект деталей и инструментов.

Давайте рассмотрим процесс создания подобного аппарата более подробно.

Принцип работы сварочного полуавтомата

Суть работы данного агрегата сводится к следующему принципу: на выпрямитель подается ток, в результате чего появляется пульсирующее напряжение, сглаживающееся фильтром. В результате указанных процессов на выходе получается постоянный ток.

Затем, с помощью специальных транзисторов, постоянный ток обратно преобразуется в переменный. Однако его частота уже отличается от исходной, соответствующей сетевой. Обычно ее величина составляет двадцать герц и выше.

Напряжение в это же время становится меньшим и составляет 70-90 В, а сила тока возрастает вплоть до двухсот ампер.

Исходя из описанных выше параметров, становится ясно: самодельные сварочные полуавтоматы способны обеспечить такие же характеристики, как большая часть других аналогичных устройств.

С другой стороны подобные агрегаты не лишены и недостатков. В их конструкции предусмотрено наличие сложных электросхем, а значит ремонт данных приборов более сложен.

Полуавтомат для сварочных работ.

Полуавтомат для сварочных работ.Если было принято решение сделать своими руками, тогда следует, в первую очередь, определиться с некоторыми его функциями. Например, существенным фактором будет наличие или отсутствие возможности работы в среде защитных газов.

Современные приборы располагают данной функцией и обеспечивают работу в режиме MMA. Конечно же, сваривание в отсутствии защитной атмосферы будет обладать более низким качеством.

Работа полуавтомата подразумевает под собой использование защитной атмосферы, в роли которой используется углекислый газ. Также понадобится сварочная проволока, автоматически подаваемая в область сварки.

Как видно, существенно сложнее инвертора. Зато первый является более универсальным и позволяет решать более широкий спектр задач. В связи со всем вышесказанным, переделка сварочного инвертора в полуавтомат весьма выгодная и актуальная затея.

Особенности изготовления сварочного полуавтомата

Чтобы понять, как сделать сварочный полуавтомат, необходимо иметь определенные познания в электротехнике. Иначе говоря, создание подобного устройства – задача не из легких. От мастера потребуется наличие определенных навыков и знаний.

Что потребуется?

Конечно же, изготовление любого прибора проще всего начинать, используя в качестве основы какое-либо другое устройство. В нашем случае самым простым вариантом будет создание полуавтомата на базе инвертора. Сделать последний также можно самостоятельно. Рекомендуется, чтобы мощность инвертора не была меньше 150 А.

Еще одним принципиальным моментом, необходимым в изготовлении надежного прибора, является пусковая схема сварочного полуавтомата.

К основным элементам, которые должны быть в наличии, следует отнести:

- трансформатор, способный выдать 150 А;

- механизм подачи проволоки;

- шланг подачи газа;

- бобина;

- плата управления.

Самым распространенным и простым вариантом размещения указанных узлов является расположение инвертора и механического блока управления в одном корпусе. Обычно лучшим исполнением будет их установка в корпус от персонального компьютера.

Важным является наличие питания в блоке ПК, что существенно облегчит процесс создания агрегата.

Подачу проволоки можно выполнить на основе механизма стеклоподъёмника, позаимствованному из автомобиля.

Схема полуавтомата

Схема электрическая и устройство полуавтомата.

Схема электрическая и устройство полуавтомата.Схема самодельного сварочного полуавтомата для изготовления прибора доступна на многих сайтах в виртуальном пространстве. Принципиально они мало чем отличаются друг от друга, поэтому вполне возможно рассмотреть общий случай.

Подача проволоки в место сварки производится с помощью небольшого электромотора. Выше уже говорилось о хорошем кандидате на эту роль – автомобильном стеклоподъемнике. Работу указанного узла необходимо контролировать. В этих целях используется ШИМ-регулятор.

Качество сварочной работы непосредственно зависит от правильности подачи проволоки. Она должна поступать равномерно и без перебоев.

Подачу газа также необходимо отрегулировать соответствующим образом. Лучшим вариантом будет, если газовый клапан откроется раньше на несколько секунд, чем начнет подаваться электрод.

[box type=”warning”]Неправильная регулировка приведет к преждевременному оплавлению в атмосфере и вместо ванны гореть будет электрод. Естественно, данный случай полностью исключает возможность получения качественного и надежного шва.[/box]Реализовать нужную задержку в подаче к месту сварки проволоки можно с помощью реле. Что касается клапана подачи, то его тоже можно позаимствовать у автомобиля, взяв воздушный клапан. Неплохим вариантом будет использование электроклапана от редуктора баллона.

Такая схема сварочного полуавтомата является принципиальной, так как в ней присутствуют все основные узлы прибора. Конечно же, есть и другие разновидности, отличающиеся некоторыми модификациями. Однако на принцип работы агрегата они нисколько не влияют.

Особенности подготовки трансформатора

Сварочный полуавтомат из инвертора требует главным образом его силовую часть. Следует понимать, трансформатор, используемый в данном агрегате, обычно берется из микроволновки, если речь идет о самодельном варианте.

В случае аппарата, купленного в магазине, в нем трансформатор обладает такими же характеристиками, так что никакой разницы от «происхождения» инвертора нет.

Изготовление инвертора, главным образом, сводится к переделыванию трансформатора из микроволновки. Именно он осуществляет главные функции в приборе.

Данное устройство является основным прибором, обеспечивающим питание сварочного процесса. Обычно в нем используется понижающий принцип действия. Это связано с тем, что напряжение сети слишком велико и его необходимо понизить до нужной величины.

Суть модификации указанного узла сводится к формированию нужного количества витков на первичной и вторичной обмотке. Дело в том, что в микроволновке трансформатор повышающий, а инвертору нужен понижающий.

Основы работы подобного узла основан на едином принципе. После подключения к сети по первичному контуру проходит переменный ток, создающий магнитный поток. В обмотках индуцируется ЭДС, зависящая от количества витков провода.

Проще говоря, если намотать на первичную обмотку сто витков, а на вторую – пять, то коэффициент трансформации в таком случае будет равен двадцати. В конечном итоге, после включения устройства в обычную домашнюю сеть, он на выходе будет выдавать одиннадцать вольт, то есть значение в двадцать раз меньшее, чем в сети.

Смысл переделки заключается в изменении количества витков на вторичной обмотке. В исходном состоянии их существенно большее, чем надо, то есть намотка сварочного трансформатора – неправильная.

Важно не спешить с изменением количества витков. Если сила тока будет слишком большой, то может произойти возгорание проволоки и деталь повредиться. Слабый ток сделает невозможным работу с устройством.

Схема горелки полуавтомата.

Схема горелки полуавтомата.Оптимальное значение можно узнать только из расчетов. В первую очередь, нужно решить, какой будет величина напряжения на намотках, ток и другие характеристики. Применяя указанные данные осуществляется расчет намоток, сердечника, а также сечения проводов.

В расчёте учитывается большое количество параметров. Запутаться в этом нелегком деле может каждый, особенно если речь идет о человеке, давно не занимавшимся решением подобных задачек.

Помочь выполнить правильный расчет призваны онлайн-калькуляторы. Они доступны на многих сайтах и являются абсолютно бесплатными. Используя отмеченный сервис, вероятность ошибки сведется к минимуму, а время будет сэкономлено.

После изготовления , в первую очередь, в глаза бросается его маленький вес, особенно если сравнивать с трансформаторными аппаратами советского производства.

Что касается самого трансформатора, то он обычно берется из микроволновой печи. Именно в ней установлен правильный элемент с необходимым количеством витков на первичной намотке.

Популярность такие трансформаторы получили благодаря относительной доступности отмеченных бытовых приборов. На вторичном рынке найти подходящую печь не составит труда.

[box type=”fact”]Главное преимущество в нашем случае – отсутствие необходимости в приобретении рабочего устройства. Интерес представляет только трансформатор, а значит, поломанная микроволновка – прекрасный вариант. Ее стоимость существенно ниже новой или работающей и, наверняка, будет по карману каждому.[/box]Еще одним «источником» трансформатора являются телевизоры, а также лабораторные автотрансформаторы. Указанные изделия, возможно, труднее найти. Тем не менее не стоит забывать об этих вариантах.

Выбор корпуса

Согласно схеме самодельные сварочные аппараты имеют достаточное количество различных узлов. Конечно же, их всех необходимо правильным образом разместить в корпусе. Этот элемент не будет оказывать существенного влияния на работу устройства и его принципиальную схему. Тем не мене от его выбора зависит комфорт работы.

В качестве отмеченного элемента можно использовать короб, изготовленный из тонколистового металла. Все размеры при создании короба необходимо продумать заранее. Лучшим вариантов является предварительная разработка чертежа, на котором будет учтена возможность размещения всех элементов агрегата.

Устройство подачи проволоки.

Устройство подачи проволоки.После того, как будет сделан выбор в пользу одного из вариантов короба, в него устанавливается трансформатор, регулятор подачи проволоки сварочного полуавтомата и другие узлы согласно продуманной схеме.

Важным в создании короба является учет системы охлаждения. Она необходима для обеспечения стабильного . Именно эта составляющая прибора подвержена сильному нагреву.

Источником охлаждения выступают вентиляторы. Их лучше всего установить на боковых стенках корпуса. Не стоит экономить время на создании вентиляционных отверстий. Нагнетаемый воздух должен беспрепятственно удаляться наружу.

Еще одним вариантом является корпус от персонального компьютера. Преимуществом его применения является наличие всех необходимых вентиляционных отверстия, а также посадочных мест под вентиляторы. Так как там уже предусмотрена правильная система охлаждения, то это поможет существенно сэкономить время при проектировке.

Кроме того, приобрести корпус от ПК – не проблема. У многих мастеров он может уже даже есть в наличии и валяется где-то в гараже «без дела». Так почему бы не найти ему достойное применение?

Плата управления

Важной составляющей самодельного сварочного агрегата является плата управления.

Принципиальная схема сварочного полуавтомата.

Принципиальная схема сварочного полуавтомата.Она включает в себя:

- задающий генератор;

- реле;

- обратную связь;

- защиту от температурных перегрузок.

Также, когда делаем аппарат, не следует забывать о функциональности. Ее можно повысить, добавив регулятор тока. Данный элемент можно сделать самостоятельно на схеме из транзисторов.

После завершения всех работ, описанных выше, плата управления соединяется с силовой частью устройства и его подключением к электрической сети. Проверяем работоспособность блока с помощью осциллографа путем его подсоединения к выходам.

Совмещение катушек

Итак, в корпус полуавтомата, сделанного , устанавливаются трансформаторы. После чего необходимо совместить их первичные и вторичные катушки.

Делается это следующим образом: первичные намотки соединяются параллельно, в то время как вторичные – последовательно.

В результате станет возможным получать на выходе большую силу тока, которой с лихвой хватит при выполнении практически любой работы в быту.

Система охлаждения

Немного ранее уже упоминалось о важности охлаждения инверторного сварочного полуавтомата. Данный узел подвержен наибольшему нагреву в процессе работы и именно он может определять то, как долго будет продолжаться сварка.

Лучшим решением является применение кулеров от персонального компьютера. Расположить их необходимо по обе стороны от инвертора, не забыв при этом о необходимости создания отверстий, для удаления теплых воздушных потоков.

Ремонт или доработка устройства скорости подачи электродной проволоки

Практически все сварочные полуавтоматы любого типа отличаются низкой надежностью механизма подачи проволоки. Именно данное место является наиболее уязвимым в их конструкции. Оно же приводит и к частым поломкам агрегата.

Выход из строя указанного узла может либо нарушить качество работы прибора, либо привести к более серьезным проблемам в его работе.

Особенности устройства полуавтоматического сварочника.

Особенности устройства полуавтоматического сварочника.В первом случае можно обойтись банальной заменой проволоки. Однако драгоценное время все равно будет потрачено на зачистку контактной зоны насадки, из-за фиксации проволоки во время подачи.

Возникновение неисправностей, в первую очередь, свидетельствует о нарушении скорости подачи. Выходом из сложившейся ситуации будет доработка данного механизма.

Если же было принято решение сделать полуавтомат самостоятельно своими руками, то механизм подачи сварочной проволоки тоже может быть изготовлен собственноручно.

В указанных целях нам понадобятся два подшипника. Еще одной необходимой деталью является электрический двигатель небольших габаритов.

На вал электрического моторчика следует установить ролик. Радиус данной детали составляет около 12.5 миллиметров. Подшипники устанавливаются на металлических пластинах. Именно между пластинами и располагается электродвигатель.

Сбору указанного механизма следует осуществлять на текстолитовой плите толщиной около пяти миллиметров. На ней же устанавливается и бобина со сварочной проволокой.

[box type=”info”]В случае правильной сборки и отсутствия каких-либо ошибок, самодельный прибор прослужит достаточно долго.[/box]Итог

Сварочный полуавтомат – устройство, которое должно быть в хозяйстве любого мастера. Данный прибор позволит решить большое количество работы, постоянно появляющейся на даче или в гараже. Тем не менее не стоит спешить покупать агрегат в специализированных магазинах, ведь подобное устройство можно изготовить самостоятельно из инвертора.

Сварочный полуавтомат можно сделать своими руками. За основу берем или бытовой инвертор, его проще переделать, либо старый сварочный трансформатор. Потребуется проработать горелку и механизм подачи проволоки. Схемы и инструкции — далее.

В мастерской и в быту мастеру пригодится полуавтомат для сварки, чтобы выполнить ремонт ограждения или навеса, кузова автомобиля, построить теплицу.

Что лучше: купить новое оборудование или собрать сварочный полуавтомат своими руками – зависит от личных возможностей. Но такая возможность есть. В качестве источника питания можно использовать обычный инвертор либо сварочный трансформатор и докупить некоторые детали.

Самодельный полуавтомат работает по той же схеме, что и обычный сварочник, с той лишь разницей, что электроды заменяет присадочная проволока. Она подается в рабочую зону автоматически, с помощью специального механизма. Благодаря непрерывной постепенной подаче проволоки формируется зона расплавленного металла для быстрого соединения элементов.

Электрическая схема может иметь в качестве источника тока инвертор или трансформатор. Сварщик поджигает дугу на горелке пистолетного типа и регулирует подачу расходника через обрезиненный шланг. Через этот канал одновременно поступает газ.

Полуавтомат привлекает простым принципом работы и производительностью. Шов при сварке ложится ровно и равномерно, обладает высокой прочностью. Собранная в домашних условиях конструкция сможет сваривать сталь, нержавейку и цветные металлы.

Полуавтоматическая сварка из инвертора

Чтобы переделать инвертор в сварочный полуавтомат, потребуются три основных модуля. Электрический, обеспечивающий подачу тока от инвертора и режим сварки, механизм для подвода проволоки и горелка с соплом. Горелка создает газовую среду в виде облака защитного инертного газа, предотвращающего окисление расплавленного металла. Для этого используется баллон с углекислым газом, который подключается к аппарату с помощью шланга и входного штуцера. Если применять присадочный материал со специальным покрытием, образующим защитную среду, то можно обойтись и без баллона. Такой способ распространен среди мастеров.

Рисунок 2 — Полуавтомат из инвертора

Горелка заменяет привычный для сварщиков держатель электродов. Внешне она представляет собой пистолетную рукоятку с клавишей, обеспечивающей подачу проволоки.

Она продвигается по тонкому каналу, проходящему внутри обрезиненного рукава, соединяющего полуавтомат с горелкой. Канал для подачи газа при сварке находится в том же рукаве и заканчивается соплом на конце горелки.

Для качественной сварки полуавтомат из инвертора должен поддерживать на выходе постоянное напряжение, как у заводского оборудования.

Необходимые инструменты и материалы

Для создания полуавтомата из инвертора своими руками потребуется приготовить необходимые комплектующие и оборудование.

Перечень инструментов и материалов:

- Инвертор с силой тока на выходе от 150 А.

- Механизм подачи проволоки, который перемещает ее без рывков и замедлений.

- Газовая горелка для плавления ванны.

- Подающий шланг, который будет служить направляющим рукавом для движущейся к рабочей зоне проволоки.

- Газовый шланг, подающий защитный углекислый газ к месту сварки.

- Катушка с присадочной проволокой.

- Блок электроники для управления работой сварочного полуавтомата. Здесь настраиваются сила тока, напряжение и скорость работы.

- Схема сварочного полуавтомата.

Рисунок 3 — Схема сварочного полуавтомата

Большая часть компонентов используется без существенных изменений. Переделки потребует механизм подачи проволоки, чтобы процесс соответствовал скорости плавления. В устройстве нужно предусмотреть возможность регулировки, потому что скорость меняется в зависимости от вида свариваемых материалов, типа и диаметра проволоки.

Процесс переделки инвертора

В готовом инверторе сначала необходимо переделать входящий в него трансформатор. Он покрывается дополнительным слоем, состоящим из медной полосы и термобумаги.

Обычную медную проволоку использовать для сварочного трансформатора нельзя. При сварке она сильно перегревается и способна остановить работу всего сварочного полуавтомата.

Вторичная обмотка трансформатора тоже потребует вмешательства. Она закрывается в три слоя жестью, изолированной фторопластовой лентой. Концы нанесенной обмотки спаиваются. В результате манипуляции токопроводимость существенно возрастает.

Важный элемент – это вентилятор, который будет охлаждать аппарат, защищая от перегрева.

Рисунок 4 — Обмотка инвертора

Инвертор для ручной сварки легко превращается в источник питания для полуавтомата. Работоспособный прибор можно не разбирать, а все дополнительное оборудование поместить в отдельный корпус. В нем размещается свободно вращающаяся катушка со сварочным проводом и механизм протяжки. На боковую панель выводятся регулятор скорости перемещения проволоки и гнездо для подсоединения рукава.

Вполне подойдет старый корпус системного блока компьютера. Получается компактно и аккуратно.

Параметры тока могут регулироваться на инверторе, тогда и «плюсовая» клемма подключается к заготовке от него.

«Минусовый» контакт выводится из инвертора и заходит в новый корпус. Здесь его подсоединяют к клемме рукава. Важно, чтобы и сварочная проволока соединялась с этим потенциалом.

Газовый шланг, идущий от баллона к горелке, тоже крепится в корпусе. Если задействовать клапан от автомобильного стеклоочистителя, то появится регулировка подачи газа.

Приведенная компоновка проста в исполнении, а инвертор может одновременно использоваться для ручной дуговой сварки и как источник питания для самодельного полуавтомата.

Узел механизма подачи проволоки

Механизм подачи необходим для равномерного поступления электродной проволоки с нужной скоростью в зону сварки.

Расходный материал подбирают исходя из сорта металла и целей сварочных работ. Отличаться могут материал и размер. Поэтому устройство должно иметь регулировку, чтобы подстраиваться под разные виды проволоки и условия сварки. Ходовые диаметры проволоки: 0,8; 1; 1,2 и 1,6 мм.

Механизм протяжки проволоки приобретается в готовом виде в отделе электротехнических товаров или изготавливается из подручных средств. Для сборки потребуется двигатель от автомобильных «дворников» для стекол, три подшипника, прижимная пружина и ролик, устанавливаемый на валу электродвигателя. И еще пластины толщиной не менее 1 см подходящего размера, на которых крепятся подшипники.

Рисунок 5 — Схема регулятора оборотов электродвигателя

Комплектующие размещаются на пластине из текстолита толщиной не менее 5 мм. Проволока заводится между подшипником и роликом. Место выхода должно совпадать с креплением конца подающего шланга, в который она протягивается. Провод равномерно и тщательно наматывают на катушку, потому что от этого зависит качество будущего соединительного шва. Катушка устанавливается на самодельной опоре и фиксируется. В процессе работы провод будет разматываться и поступать на свариваемый стык. С помощью подающего механизма удается упростить и ускорить сварочные работы, сделать их производительнее.

Рисунок 6 — Подающий механизм

Устройство узла горелки

Сварочная горелка – это рабочий инструмент сварщика для наложения шва в среде защитного газа. Служит она не более полугода и относится к расходным материалам.

Работают горелки по одному принципу, хотя и отличаются размерами, материалами, предельной температурой, мощностью и механизмом подачи газа.

Конструктивные элементы:

- основание с рукояткой;

- сопло;

- держатель;

- наконечник;

- изоляционная втулка.

Рисунок 7 — Устройство узла горелки

Сварка сопровождается перегревом элементов горелки. Больше всего страдает сопло и токоподводящий наконечник. От материала наконечника будет зависеть продолжительность работы. Широко применяется медь, а в более дорогих вариантах – вольфрам. Средний ресурс наконечника составляет 200 часов. Они изготавливаются быстросменными, потому что их приходится часто менять.

Для рукоятки используется термостойкий изоляционный материал, надежно защищающий сварщика от поражения электрическим током. На рукоятке горелки с помощью кнопки контролируется включение и выключение подачи расходника и защитного газа. От рукоятки отходит подающий рукав стандартной длиной 2,5–7 м. Выбор длины рукава зависит от типа выполняемых работ.

Не рекомендуется допускать излишков рукава, сложенных кольцами. От напряжения выходной катушки они сильно нагреваются, что может вызвать короткое замыкание.

Рисунок 8 — Устройство газовой горелки

На рынке представлен широкий выбор газовых горелок. Модели характеризуются следующими параметрами:

- ток нагрузки;

- способ охлаждения: воздушный или водяной;

- длина рукава;

- подключение штекером или евроразъемом;

- способ управления: универсальный, кнопочный или вентильный.

Горелка должна быть компактной и легкой. Для самодельного устройства достаточно штекерного разъема. Пластиковый корпус должен быть прочным и эргономичным. Горелку подбирают по параметрам тока, заниженным относительно полуавтомата.

Для поджига дуги необходимо, чтобы проволока выдвинулась за край горелки на 10–15 см.

Подача расходного материала включается нажатием клавиши на горелке, которая находится в руках у сварщика. Тумблер на корпусе открывает и закрывает подачу газа в зону сварки.

Управление и питание

Управление полуавтоматом выполняет микроконтроллер. Он также отвечает за преобразование и стабилизацию тока.

Электропитание к механизму протяжки проволоки и клапану, отключающему газ, подается напряжением 12 В. Для этого потребуется установить маленький трансформатор с выпрямителем. Коммутация между двигателем и клапаном происходит через промежуточное автореле на 12 В.

Сборка агрегата

Качественно сделать полуавтомат для сварки поможет инструкция по сборке. Работы осуществляются в следующей последовательности:

- Инвертор подключить к силовому и управляющему устройствам.

- Проволоку заправить в подающий механизм и проверить плавность движения.

- Установить необходимую скорость подачи проволоки.

- Горелку соединить с рукавом, который подключить к устройству подачи.

- Газовый баллон с редуктором и манометром соединить с горелкой.

- Включить инвертор и механизм подачи.

- Проверить поступление газа и проволоки. После подачи газа задержка движения проволоки должна быть 1–2 с. Она поступает уже в готовую защитную среду, иначе будет залипать.

При подготовке самодельного полуавтомата к первому пуску нужно позаботиться об охлаждении собранного сварочного полуавтомата, чтобы он не перегрелся. Для этого входные и выходные выпрямители, силовые ключи монтируют на радиаторах. На корпусе инвертора, где находится радиатор, то есть в самой нагреваемой зоне, рекомендуется установить термодатчик, который обесточит устройство при перегреве.

После этого силовую часть подключить к блоку управления, а затем включить полуавтомат в электросеть. Когда загорятся индикаторы сети, инвертор нужно протестировать. На выходе прибора измеряется ток, который не должен превышать 120 А. Если его величина меньше, то это означает, что по проводам к оборудованию поступает напряжение ниже 100 В. В этом случае меняют силу тока и контролируют напряжение, добиваясь желаемых параметров. При этом инвертор не должен перегреваться.

Под нагрузкой полуавтомат проверяют следующим образом. Сварочные провода соединяют с реостатом, рассчитанным на ток 60 А и сопротивлением не менее 0,5 Ом. Поступающий на горелку ток контролируют амперметром. Если сила тока отличается от нормы, изменяют величину сопротивления.

После включения собранного полуавтомата индикатор должен показать силу тока 120 А. Эта цифра подтверждает правильность проведения работ. Если высвечиваются восьмерки, то причина в недостаточном напряжении в подводящих проводах. Сварочные инверторы работают в диапазоне регулировки рабочего тока 20–160 А.

Контроль в процессе работы

Работоспособность и срок службы полуавтомата зависит от соблюдения температурного режима. Нормальной считается температура на радиаторах 75 °C. При перегреве, поломке или замыкании появляется звуковой сигнал. Электронный блок управления автоматически снизит рабочий ток до величины 20 А, звуковой сигнал сохранится до стабилизации ситуации. Ошибка в системе сопровождается кодом Err на индикаторе.

Полуавтомат из сварочного трансформатора

Старый сварочный трансформатор, который давно пылится в гараже, способен превратиться в рабочий сварочный полуавтомат.

Рисунок 10 — Схема полуавтомата из сварочного трансформатора

Старый аппарат с выпрямителем и постоянным током на выходе дорабатывать не нужно. Если трансформатор использовался для сварки переменным током, его придется усовершенствовать.

Блок преобразования тока

Преобразовать трансформатор в источник постоянного тока поможет установка фильтра и диодного моста. Диодная сборка служит для выпрямления вторичного напряжения, а фильтр обеспечивает стабильную дугу за счет сглаживания пульсаций.

После выпрямления напряжение приобретает вид синусоиды и представляет собой пульсирующее напряжение с частотой 100 Гц. Дважды за период отмечается нулевое значение. Если его использовать в существующем виде, то дуга будет гореть нестабильно, что негативно скажется на процессе сварки. Подключение фильтра сгладит существующие провалы напряжения.

Рисунок 11 — Блок преобразования тока

Подключение фильтра

В состав фильтра входит дроссель последовательного включения в сварочную цепь и конденсатор с параллельным включением. Такое сочетание емкости и индуктивности носит название Г-образного фильтра, что связано с изображением подключения элементов на схеме.

Конденсатор для полуавтомата используется полярный, электролитический. Емкость должна быть не менее 10 тыс. мкФ, а больше только лучше. Для обеспечения запаса напряжение конденсатора должно быть от 100 В. Емкость спаянных параллельно конденсаторов суммируется, поэтому можно взять имеющиеся с меньшим номиналом.

Дроссельный узел

Дроссель получается наматыванием старого, подходящего по габаритам трансформатора. Для этих целей подходит питающий трансформатор мощностью минимум 250 Вт, изъятый из старого лампового цветного телевизора. Обычно у него две катушки на замкнутом овальном сердечнике из двух частей. Конструкцию следует разобрать, подводы удалить и снять катушки.

Для намотки потребуется плоская медная шина подходящего сечения. Взамен снятого провода на каждую из катушек вручную наматывается шина в два слоя. В результате должно быть 15–20 витков. Половинки сердечника складываются, а между ними вставляется прокладка из текстолита толщиной 1,5 мм. Катушки возвращаются на место и соединяются последовательно.

Для проведения сварочных работ собранным полуавтоматом потребуются горелка, устройство перемещения проволоки, рукав для подачи проволоки и углекислый газ.

Полуавтомат Саныча

Народный умелец Саныч предлагает схему сварочного полуавтомата, простую и доступную даже для новичков.

Предложенная конструкция отличается мягким шипением дуги, тогда как в магазинных устройствах наблюдаются треск и щелчки. Жесткий режим там получается из-за выходных характеристик трансформатора 18–25 В.

Трансформатор состоит из четырех соединенных вместе сердечников от ТС-270. В итоге получается почти 2 тыс. Вт. Этой мощности хватает с запасом. Первичная обмотка (180+25+25+25+25) выполнена проводом сечением 1,2 мм. Для вторичной (35+35 витков) используется шина 8 мм². Количество витков вторичной обмотки выясняется в последнюю очередь, поэтому лучше сделать с запасом по паре витков в каждом плече. Лишнее можно будет отмотать.

Схема сварочного устройства:

Рисунок 13 — Схема сварочного устройства

Схема выпрямителя двухполупериодная. Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Силовая часть включается любым из мощных контакторов, например модели КМ-50Д-В или КП-50Д-В. При паспортных данных 27 В и при 15 В стабильно срабатывают. Контактор позволяет получить большую коммутируемую мощность при наименьшем токе 300–400 мА.

Питающий трансформатор ТС-40 перемотан, чтобы давал напряжение на выходе 15 В.

Для протяжного механизма используется ролик диаметром 25–28 мм. На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

Ручка-держатель вытачивается из текстолитовых листов толщиной по 10 мм. Посадочные места сделаны дрелью с применением сверл и торцевой фрезы.

Защитный шланг с обеих сторон удерживается распорными втулками. Для надежности на ответных частях есть проточки.

Рисунок 14 — Подающий механизм для проволоки

Для корпуса потребуется лист железа толщиной 1 м с двойным буртиком по краю. Вентилятор для охлаждения устанавливается на задней стенке, как раз напротив силового трансформатора. Перемещается сварочный полуавтомат на колесиках.

Рисунок 15 — Чертеж с размерами корпуса

Собранный полуавтомат включается в сеть для тестирования. Он должен не перегреваться и четко реагировать на регулировку тока. Также проверяется изоляция трансформатора. В случае неполадок наносится дополнительная. Проконтролировать нужно и подающий механизм: насколько равномерно и быстро он подает проволоку. Устройство отработало верой и правдой уже более 10 лет.

Качественно сделанный своими руками полуавтомат будет долго и надежно служить своему хозяину, а если у вас есть опыт изготовления сварочного полуавтомата своими руками — обязательно делитесь им в комментариях к данной статье.

Сооружение вольеров для домашних животных, обустройство систем водопровода и канализации, создание красивых подставок для растений и множества других полезных вещей – все это позволяет сделать сварочный аппарат. При желании простой агрегат для домашней работы можно собрать своими руками. Схема сварочного аппарата будет различаться в зависимости от того, какую именно модель вы решите собрать. Далее представлены руководства по изготовлению самых распространенных вариантов. Изучите предложенные инструкции и приступайте к сборке наиболее подходящего под ваши требования агрегата.

Схема мостового выпрямителя сварочного аппарата, с указанием полярности при сварке тонколистового металла.

Пошаговая инструкция по сборке простейшего сварочного аппарата

Перечень материалов и инструментов, необходимых для сборки сварочного аппарата, будет меняться в зависимости от того, какой именно агрегат вы решите собрать. Следующие элементы являются основными. Обязательно подготовьте их, а все остальное добавляйте уже по мере необходимости. Вам понадобится:

Принципиальная схема сварочного аппарата работающего с электродами диаметром до 4 мм.

- Хлопчатобумажный материал.

- Текстолит.

- Электротехническая сталь.

- Стеклоткань.

- Медные провода.

- Несколько отверток.

- Молоток.

- Ножовка.

Рассматриваемый в данной инструкции сварочный аппарат будет работать с электродами диаметром до 4 мм. Он позволит варить металлические изделия толщиной до 2 см. Принципиальная схема такой установки показана на следующем изображении: Рис. 1. Сварочный аппарат питается от сети переменного тока. Подходят сети и на 220 В, и на 380 В.

В основе схемы этого сварочного аппарата лежит трехфазный понижающий трансформатор. Подойдет агрегат с характеристиками 380/36 В. Мощность устройства должна составлять 1-2 кВт. Особых требований к основе нет. Можно использовать даже экземпляр с одной сгоревшей обмоткой.

Сначала вам нужно взять трансформатор и снять вторичные обмотки с каждой катушки, не разбирая при этом сердечник. Далее, вы перекусываете медную шину в нескольких разных местах. Трогать первичные обмотки крайних катушек не надо. Среднюю следует перемотать тем же проводом. Через каждые 30 витков создавайте отводы. В сумме их получается в среднем 8-10 штук. Чтобы не запутаться, на каждый отвод рекомендуется надеть бирку с личным номером.

Далее, вам необходимо намотать вторичную обмотку на две крайние катушки до полного их заполнения. Для этого используйте силовой трехфазный многожильный кабель. Такое изделие должно содержать 3 провода диаметром порядка 7-8 мм и один немного меньшего диаметра. Подобный провод способен выдерживать высокое напряжение. Он характеризуется надежной изоляцией, а благодаря довольно большой гибкости у мастера появляется возможность сделать плотную намотку без необходимости предварительной разборки аппарата. Всего вы затратите примерно 25 м подобного кабеля. Вместо него можно использовать провод меньшего сечения, но в данном случае жилы необходимо будет сложить в 2 раза. Удобнее, если у вас будет помощник. Один сможет укладывать витки, а второй будет заниматься протягиванием провода.

Способы намотки обмоток на сердечнике стержневого типа.

Для изготовления клемм на выводы вторичной обмотки используйте медную трубку. Будет достаточно изделия длиной 3-4 см и диаметром 1-1,2 см. С одной стороны трубку нужно расклепать. В полученной пластине подготавливается отверстие 1 см в диаметре. С другой стороны нужно вставить предварительно зачищенные провода. Их следует обжать незначительными ударами молотка. На поверхности трубки делаются насечки керном. Это будет способствовать улучшению контакта.

Панель, которая находится наверху трансформатора, необходимо освободить от штатных винтов с гайками М6. Вместо них установите 2 новых винта М10. Лучше, если они будут медными. К этим винтам вы в дальнейшем подключите клеммы вторичной обмотки.

Под выводы первичной обмотки следует сделать дополнительную плату. Для ее создания используйте текстолит 3 мм в толщину. Плата прикрепляется к трансформатору. Перед креплением в ней необходимо просверлить 10 отверстий по 6 мм в диаметре каждое. В отверстия вставляются винты М6 с шайбами и гайками. В случае если вы будете подключать такой самодельный агрегат к 220 В, 2 крайние обмотки нужно соединять параллельно. Средняя последовательно подсоединяется к ним.

Оптимальной является схема, при которой сварочный аппарат питается от сети на 380 В. В данном случае вы сможете соединить все первичные обмотки последовательно. В соответствии с условиями схемы сначала надо соединить 2 крайние, а уже потом среднюю обмотку. Выводы крайних обмоток нужно подключить к общей клемме. Остальные подсоединяются на клемму «Резка».

Способы намотки обмоток для сварочного аппарата на тороидальном сердечнике.

Средняя обмотка нужна для уменьшения напряжения и тока во вторичной обмотке. Электродержатель изготавливается из трубы ¾ дюйма. Подойдет изделие длиной 25 см. На расстоянии в 3 и 4 см от краев трубы с ее обеих сторон нужно при помощи ножовки выпилить выемки. Глубина этих выемок должна составлять приблизительно половину диаметра трубы.

С целью обеспечения возможности прижатия электрода к держателю возьмите отрезок стальной проволоки и приварите его к трубе над выемкой большего размера. Проволока должна быть 6 мм в диаметре. С противоположной стороны вам нужно подготовить отверстие 8,2 мм в диаметре, взять винт М8 с гайкой и медную клемму, после чего подключить к держателю отрезок кабеля.

Кабель должен быть таким же, из которого была намотана вторичная обмотка. В завершение возьмите шланг из капрона или резины и наденьте его сверху на трубу. На этом сборка такого сварочного аппарата практически завершена. Нужно лишь разобраться, какие требования по условиям схемы предъявляются к подключению и работе с таким аппаратом.

Вернуться к оглавлению

Подключение и использование самодельного аппарата

Схемы подключения сварочных аппаратов.

Для подключения такого сварочного аппарата понадобятся провода сечением от 1,5 мм2. Подключается агрегат через рубильник. Один провод пойдет на вывод «1» – «8» (конкретный выбирайте в соответствии с величиной сварочного тока), а второй вы пустите на клемму «Общ.».

Наиболее мощный ток вы сможете получить на клемме «Резка». На первичной обмотке ток будет не больше 25 А. По вторичной обмотке идет ток 60-120 А. Помните о том, что схема такого сварочного аппарата не предполагает его использования для выполнения больших объемов работ. Израсходовав 10-15 электродов на 3 мм в диаметре, обязательно дайте агрегату остыть. Если же вы работаете с электродами на 4 мм, давать аппарату отдыхать нужно будет еще чаще. Работа с электродами на 2 мм таких вынужденных перерывов не потребует.

Быстрее всего сварочный аппарат нагревается при работе в режиме «Резка». В данном случае он потребует гораздо более частого отдыха. Вы можете резать практически любой металл. С изделиями «бытовой» толщины аппарат справляется безо всяких проблем. При изменении режимов сварки обязательно отключайте сетевой рубильник ради собственной безопасности и сохранности инструмента.

Вернуться к оглавлению

Схема аппарата из автомобильных аккумуляторов

Рисунок 2. Схема сварочного аппарата из автомобильных аккумуляторов.

Народные умельцы придумали самые разнообразные схемы сварочных агрегатов. При желании вы можете собрать сварочный аппарат даже из автомобильных аккумуляторов. При проведении сварочных работ электросети под нагрузкой в 3,5 кВ просаживаются по напряжению на 30 В и больше. Конечно же, вы могли бы потратить деньги на покупку отдельной электростанции для проведения работ со сваркой, но куда удобнее и выгоднее пойти другой дорогой.

Вам достаточно взять 3-4 аккумулятора на 55-190 А/ч (лучше, чтобы этот показатель был выше). Аккумуляторы соединяются последовательно. Для соединения подходят подручные материалы типа проводов, зажимных пассатижей, проводов прикуривания и т.д. Схема позволяет использовать для сборки сварочного аппарата уже бывшие в употреблении аккумуляторы. Собрать агрегат своими руками вам поможет принципиальная схема, представленная на следующем изображении: Рис. 2.

Абсолютно ничего сложного в конструкции такого сварочного аппарата нет. Схема предельно проста и понятна. Однако даже несмотря на такую легкость сборки и незатейливость конструкции, варит данный аппарат прекрасно. Не реже чем раз в неделю обязательно проверяйте уровень электролита. В течение рабочего дня аккумуляторы довольно сильно нагреваются, в особенности если на улице лето, и вода испаряется стремительными темпами.