состав и структурная формула, технология изготовления капронового волокна

Капроновая нить производится из синтетического полиамидного волокна (перлона). Из нее получается довольно прочная и легкая ткань. Полиамидное волокно создано на основе поликапролактама. Впервые его синтезировал в 1938 году, немецкий ученый Пауль Шлак. В СССР похожее соединение появилось в 1942 году и получило название — капрон.

Виды капрона

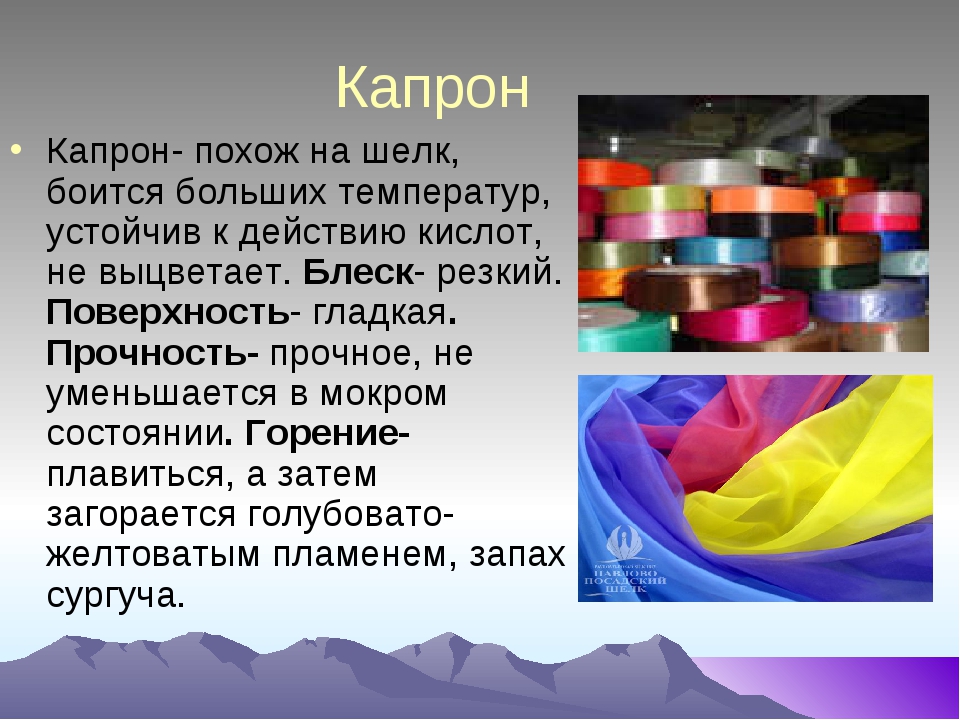

Капроновое волокно имеет гладкую поверхность и блестящий внешний вид. Ткань из капрона изготовляется двумя способами: саржевым и полотняным. Она может быть мутно-молочной или прозрачной структуры. Чем прозрачнее ткань, тем прочнее ее свойства. Капрон бывает однотонного цвета или с узором.

- Цветовая гамма однотонной ткани очень разнообразна. Это могут быть белоснежные цвета или яркие, неоновые оттенки.

- Узор на ткани получается благодаря клеевому составу, который наносится на поверхность разнообразными узорами. После этого, на клеевую основу распыляют флоковые волокна.

Характеристика материала

Свойства капроновой ткани 3 класса зависят от плотности капроновой нити, которая применяется для его изготовления. Производство волокна происходит путем переработки каменного угля и нефти. Шелковая ткань, изготовленная из капроновых нитей специального назначения, имеет арт.56383. Свойства материала:

- Легкий и упругий материал. По сравнению с шелком, его прочность в несколько раз выше.

- Вещи из капрона не мнутся и не деформируются. Благодаря эластичности, ткань при растяжении не рвется.

- Материал имеет хорошую износостойкость.

- Не требует особого ухода и обладает устойчивостью к воздействию щелочи.

- Имеет защитные свойства от различных микроорганизмов.

У любого материала есть недостатки, капрон не исключение. Он электризуется, не впитывает влагу, при нагревании теряет прочность. При температуре выше 200 градусов подвержен плавлению. Ткань боится кислоты и имеет низкую светостойкость.

Он электризуется, не впитывает влагу, при нагревании теряет прочность. При температуре выше 200 градусов подвержен плавлению. Ткань боится кислоты и имеет низкую светостойкость.

Получение капрона

Открытие множества полезных веществ и компонентов произошли в науке случайно. Поликапроамид — это полимер, на основе которого был получен капрон. Во время нагревания аминокапроновой кислоты под давлением, произошла реакция поликонденсации. В результате этого образовался поликапроамид. Поликапроамид состоит из основного компонента — аминокапроновой кислоты. Именно поэтому полученное вещество назвали капроном. Пройденные через фильтр в расплавленном виде капрон и нейлон придали полученному материалу дополнительную прочность. Таким образом, получались длинные нити, которые подвергали вытягиванию после того, как они остынут. Структурное звено и мономер капрона:

- Капрон (или полиамид-6) — синтетическое полиамидное волокно.

- [ — N — (Ch3)5 — C — ]n

- H O

- Мономер: СН2-СН2-СН2

- C =O

- Ch3-Ch3-NH

- капролактам

Полиамиды капрон и нейлон имеют множество физических и химических свойств:

- Они эластичны и устойчивы к высокому нагреванию.

- Из всех существующих волокон, у полиамидного материала самая высокая прочность.

- Если добавить к расплавленному полиамидному веществу подходящий краситель, он хорошо меняет цвет.

- Когда полиамиды начинают гореть, они превращаются в твердый темный шарик, который неприятно пахнет.

Металлы и другие природные материалы стали заменять различными пластмассами, в состав которых входят полиамиды. Материал отличается высокой прочностью и износостойкостью. Из них изготавливают подшипники, втулки, зубчатые колеса и другие детали.

Область применения

Капрон используют для пошива одежды, нижнего белья, штор и предметов декора, а также применяют для изготовления рыболовных сетей и парашютов. В промышленной отрасли применяются технические сорта волокон.

- Одежда. Из капрона производят большой ассортимент чулочно-носочных изделий — это колготки, чулки, носки. Волокно используют для пошива спортивных костюмов. В них часто выступают фигуристки и гимнастки.

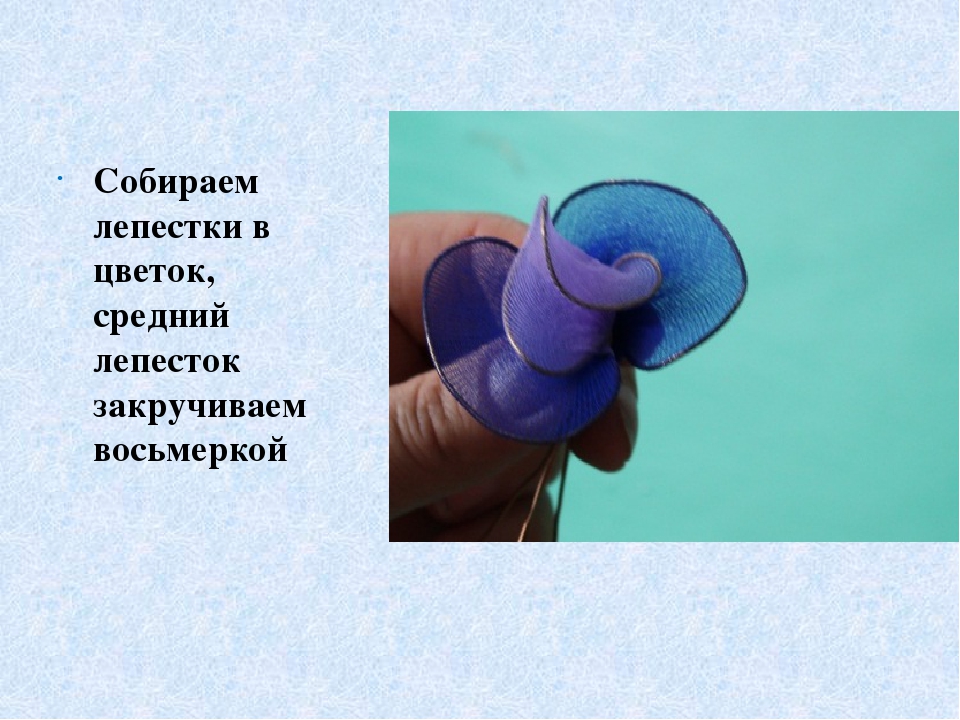

В сценической одежде и вечерних платьях на капрон часто пришивают стразы и различные декоративные элементы. Тюль и кружева из капрона используют для отделки свадебных платьев.

В сценической одежде и вечерних платьях на капрон часто пришивают стразы и различные декоративные элементы. Тюль и кружева из капрона используют для отделки свадебных платьев. - Нижнее белье. В капроновом белье спать неудобно, зато оно великолепно подходит для романтического вечера.

- Шторы. Воздушные и легкие капроновые шторы, подходят для любого интерьера. Великолепно драпируются, создавая красивые складки и волны. Долговечный материал, не боится частых стирок. В отличие от натуральных тканей, капроновые шторы стоят намного дешевле.

- Покрышки и шины. Из крученых капроновых волокон делают кордную ткань. Из нее армируют пневматические шины и покрышки.

- В медицинской, пищевой и химической индустрии используется фильтрованная капроновая ткань. Этот вид материала обладает способностью останавливать самые мелкие частицы из жидкостей и газов.

Уход за капроновыми тканями

Вещи из капрона стирают при температуре не более 40 градусов в режиме «деликатная стирка». Чтобы материал не потерял своих влагоустойчивых свойств в воду нельзя добавлять смягчающие и отбеливающие вещества. При ручной стирке, изделия заранее замачивают в мыльном растворе. Во время глажки утюг устанавливают на самый маленький нагрев, без использования пара. Из-за статического электричества капроновые шторы со временем приобретают серый оттенок. Поэтому их регулярно чистят пылесосом, используя специальную насадку.

Чтобы материал не потерял своих влагоустойчивых свойств в воду нельзя добавлять смягчающие и отбеливающие вещества. При ручной стирке, изделия заранее замачивают в мыльном растворе. Во время глажки утюг устанавливают на самый маленький нагрев, без использования пара. Из-за статического электричества капроновые шторы со временем приобретают серый оттенок. Поэтому их регулярно чистят пылесосом, используя специальную насадку.

Originally posted 2017-12-21 06:52:31.

Капрон — что такое за ткань | Капроновая нить

Много ли мы знаем о самых, казалось бы, простых и привычных вещах. Ткань капрон, например, это не только банты и колготки, изобрели его для совсем других целей. Эта разработка была предназначена для нужд авиации, из него делали канаты, рыболовные снасти и даже автомобильные покрышки.

Конечно, капроновая ткань использовалась и для пошива одежды, причем, еще несколько десятилетий назад в этой области применялась практически повсеместно.

Вот о том, что такое капрон, из чего он производится и для чего применяется, мы сегодня и поговорим.

Описание и производство

Капроновое волокно – это полностью синтетический материал. Он очень легкий, практически невесомый, но, при этом, невероятно прочный.

Состав капрона – это полиамиды, полученные в результате переработки нефти и каменного угля с помощью бензола, фенола и толуола. Вот из чего делают капрон. Производство этого материала далеко не самое экологичное, выброс вредных веществ в окружающую среду настолько велик, что вышеописанная технология сегодня применяется в разы реже, нежели раньше.

Виды

Ткань может отличаться по цвету и методу плетения.

Цвет:

- Однотонный. Палитра оттенков очень богатая, капроновое изделие можно найти абсолютно любого цвета, от самых ярких до пастельных, приглушенных

- Узорчатый (флокированный). При производстве этой ткани применяется технология флокирования, а в результате получается полотно с бархатистой поверхностью и эффектными разводами, очень приятное на ощупь

Узнайте, что такое стрейчевая ткань в другой статье.

Метод плетения нитей: — Саржевый

Как выглядит капрон и изделия из него, можно посмотреть на фото.

Капроновая нить

Невозможно не добавить несколько слов о капроновой нити, которая тоже применяется для самых разных целей.

Шовная

Шовный материал капрон имеет следующее описание – нити с повышенной прочностью и эластичностью, которая подвергается специальной радиационной стерилизации. Такая нить используется для проведения самых сложных хирургических операций, она инертна, не токсична и не вызовет аллергических реакций. Подходит для наложения и наружных, и внутренних швов. Причем, в первом случае такие нити очень легко удаляются, благодаря высокой гладкости.

Это интересно: ацетатное волокно — что за состав у него? Переходите по ссылке.

Обувная

Капроновая обувная нить имеет высокую прочность и устойчивость к износу, отталкивает влагу и может пережить многократные сгибания. Кроме того, они прекрасно показывают себя с эстетической точки зрения. Все эти качества, в совокупности, делают капрон незаменимым при пошиве обуви.

Все эти качества, в совокупности, делают капрон незаменимым при пошиве обуви.

Техническая

Техническая капроновая нить также отличается высокой прочностью, они применяется для изготовления кордной ткани, рыболовецких сетей и снастей, а также канатов и тросов. И вы, наверняка имели дело с технической нитью, ведь обычная леска – это ее разновидность.

Характеристики ткани: плюсы и минусы

А теперь поговорим о свойствах капрона, как положительных, так и отрицательных.

Достоинства:

- Высочайшая прочность

- Способность растягиваться, а затем снова возвращаться в исходную форму

- Устойчивость к разрывам, деформации, истиранию

- А также к растяжению и скручиванию

- Легкость, почти невесомость

- Отталкивает воду, не гниет, не подвергается воздействию многих химических веществ

- Неприхотливость в уходе

- Низкая стоимость

Недостатки:

- Эта материя совсем не экологична, она не пропускает влагу и воздух.

Поэтому носить изделия из такого материала часто не рекомендуется

Поэтому носить изделия из такого материала часто не рекомендуется - Изделия из этой ткани очень холодные, к тому же, на морозе материал становится жестким

- Не устойчив к воздействию света (проще говоря, сильно выгорает).

- Накапливает статическое электричество

Применение

Сфера применения капрона очень широка:

- Одежда. Раньше из этой ткани шили нарядные платья, блузки, верхнюю одежду. Сейчас же, это, по большей части, элементы декора – кружевные вставки, пышные подъюбники, галстуки, шейные платки и пр. Ну и, конечно, чулки и колготки

- Сценические костюмы, а также костюмы для таких видов спорта, как гимнастика, фигурное катание и пр.

- Шторы занавески из этой материи выглядят очень эффектно

- Используется для фильтрации воды

Уход

Ухаживать за изделиями этого материала очень просто – стирка в теплой воде (до 40 градусов), режим – «синтетика». Сохнет ткань практически моментально, а вот гладить ее категорически запрещено, под утюгом материя расплавится.

Сохнет ткань практически моментально, а вот гладить ее категорически запрещено, под утюгом материя расплавится.

что это такое, описание, состав и свойства ткани, недостатки материала

Материал капрон применяется не только для изготовления колготок. Изначально его создали для совершенно иных целей. Ткань была разработана для авиации, из неё изготавливали рыболовные снасти, канаты. В данной статье будет рассмотрено, что такое капрон, из чего его делают и в каких целях используют сегодня.

Общее описание, процесс производства

Капрон — это искусственный синтетический материал. Несмотря на свою невесомость, он достаточно крепкий.

В состав капрона входят полиамиды (перлоны), полученные благодаря синтезированию каменного угля, фенола, толуола, нефти, бензола. Производство ткани вредит экологии планеты, ведь в окружающую среду попадают токсичные вещества. По этой причине современные заводы стараются отказаться от применения вышеописанной технологии создания материала.

Разновидности капрона

Теперь, когда было разобрано, из чего делают капрон, необходимо узнать о его видах. Материал делят на категории, в зависимости от способа плетения, цветовой палитры.

По второму критерию ткань бывает:

однотонная. Имеет широкую палитру оттенков, начиная от приглушённых постельных до ярких вызывающих;

флокированный (или узорчатый). Вид получил название из-за технологии производства, которая называется флокирование.

Результат метода — бархатистое полотно, имеющие привлекательные разводы.

Результат метода — бархатистое полотно, имеющие привлекательные разводы.

Самый популярный способ плетения — саржевый. Ниже представлено фото такого изделия.

Капроновая нить

Особое внимание стоит уделить капроновой нити. До её появления наиболее прочным материалом был натуральный шёлк. Современный капрон в несколько раз превосходит шёлк по прочности.

Шовная нить

Краткое описание материала капрон шовный: нити обладают высоким уровнем эластичности, прочности. При производстве их подвергают радиационной стерилизации. Нить применяют в хирургических операциях, ведь в составе нет токсичных элементов, и их использование не приводит к появлению аллергии. Материал применяют для наложения как внутренних, так и внешних швов. Он имеет повышенный уровень гладкости, потому удалить его не составит труда.

Обувная

Обувная нить обладает повышенной устойчивостью к изнашиванию, способностью отталкивать жидкости. Материал не боится постоянных сгибаний, известен повышенным уровнем крепости. Он является незаменимой частью обувного производства.

Он является незаменимой частью обувного производства.

Техническая

Техническую нить используют для создания канатов, шнуров, рыболовных снастей, тросов. Она известная прочностью, крепостью, эластичностью. Многим людям материал знаком по своей разновидности — леске.

Преимущества и недостатки ткани

Как и любой материал, свойства капрона имеют сильные и слабые стороны.

К достоинствам стоит отнести:

невесомость;

повышенный уровень крепости;

не склонен к скручиванию, износу, повреждениям;

доступная цена;

водоотталкивающий;

не поддается влиянию химических соединений, гниения.

Капрон не требует особого ухода. При растяжении он всегда возвращается в первоначальную форму.

К недостаткам относятся:

Изделия из ткани получаются холодными, из-за чего их не стоит носить в холодное время года. В это же время он становится более жёстким, что сильнее затрудняет процесс носки. Капрон — не экологичен, то есть не пропускает воздух, влагу. Для ежедневного ношения материал не подойдет.

Капрон — не экологичен, то есть не пропускает воздух, влагу. Для ежедневного ношения материал не подойдет.

Сферы применения

Свойства ткани капрон разобраны. Теперь нужно упомянуть о сферах его применения. Его используют не только для создания капроновых чулков, колготок, носочков. Материал широко применяется для:

создания одежды. Ранее из ткани делали различные элементы гардероба. В современное время из нее также делают декоративные элементы, например кружевные вставки;

создания сценических костюмов. Капрон особенно популярен в пошиве нарядов для различных спортивных соревнований: фигурное катание, гимнастика, бальные танцы, другое.

Из ткани производят шторы-занавески, при её помощи происходит фильтрация воды.

Уход

Как было сказано ранее, капрон неприхотлив в уходе. Достаточно просто стирать его в тёплой воде (температура не должна превышать сорока градусов) в режиме «синтетика». Материал высыхает быстро. Гладить запрещено — ткань плавится под воздействием горячих температур.

Гладить запрещено — ткань плавится под воздействием горячих температур.

В статье было разобрано, что это за материал — капрон. Были расписаны не только преимущества и недостатки, но и свойства, сферы применения капрона. Такой материал пригодится любой швее, ведь его можно применять для пошива практически любого элемента одежды.

Поэтому не откладывайте покупку на потом — заказывайте сейчас.

Современные колготки преимущественно делают из волокон синтетического происхождения (полиамид, эластан). Некоторые зимние модели создают с применением волокон натурального (хлопок, шерсть) или искусственного (вискоза, бамбук) происхождения, но полиамид и эластан присутствуют всегда.

Если рассмотреть составы современных колготок (всегда указываются на оборотной стороне упаковки), то можно заметить, что в своём большинстве они изготавливаются из полиамида и эластана. Где полиамид является преобладающей в % отношении составляющей, а эластан — добавкой для улучшения потребительских свойств, таких как хорошее равномерное облегание, сохранность формы в процессе носки и после стирки. Большее содержание эластана влияет на фактор практичности колготок, вследствие лучшего облегания колготки будут менее подвержены зацепкам и затяжкам. Эластан — это более дорогостоящее волокно, чем полиамид и его количество (содержание в %) влияет на стоимость конечного продукта.

Большее содержание эластана влияет на фактор практичности колготок, вследствие лучшего облегания колготки будут менее подвержены зацепкам и затяжкам. Эластан — это более дорогостоящее волокно, чем полиамид и его количество (содержание в %) влияет на стоимость конечного продукта.

С технической точки зрения на цену может влиять и метод использования эластана. Есть несколько способов применения эластана, что также может влиять на стоимость колготок. Встречается обычное классическое использование эластана, когда он провязывается в каждый второй ряд (образуются зрительно заметные с небольшого расстояния рядки петель). В некоторых более дорогих моделях используются — обкрученный эластан (эластан обкручиваемый полиамидом). Встречается одинарная или двойная обкрутка. В изделиях, использование технологии обкрученного эластана, придаёт гладкость, шелковистость и большую прочность. Третий и самый дорогой способ применения эластана — это технология 3D, при котором эластановые волокна провязаны в каждом ряду, в результате получается структура полотна равномернорастяжимого в трёх направлениях (отсюда и название 3 DIMENSION). Подобная технология даёт более равномерное растяжение, учитывая все анатомические особенности тела и самый главный фактор 3D технологии — абсолютно однородная структура (без видимых рядков) с очень большой степенью эластичности. 3D технологию использования эластана, как правило, сочетают с полиамидом типа microfibra и благодаря большой мягкости и эластичности, называют — вторая кожа.

Подобная технология даёт более равномерное растяжение, учитывая все анатомические особенности тела и самый главный фактор 3D технологии — абсолютно однородная структура (без видимых рядков) с очень большой степенью эластичности. 3D технологию использования эластана, как правило, сочетают с полиамидом типа microfibra и благодаря большой мягкости и эластичности, называют — вторая кожа.

Для того чтобы колготки сохраняли минимально достаточную эластичность, для тонких и средней плотности моделей, необходимо 10-12% эластана в составе. В более дорогих моделях (в премиум классе) содержание эластана может превосходить 15-20%. В плотных моделях колготок для нормальной эластичности достачно содержание эластана менее 10%. Для моделей с 3D технологией встречается содержание эластана превышающее 30-40%. Для поддерживающих или корректирующих моделей колготок большее содержание эластана, необходимо для создания реально ощутимого действенного эффекта.

ПОЛИАМИД — первое в мире синтетическое волокно. Полиамид изобрели во второй половине 30-х годов прошлого столетия. Изобретение принадлежит исследовательской лаборатории американской компании DUPONT. Новый материал получил название — nylon. В своё время появление полиамида произвело революцию в производстве чулок и стало самой важной вехой развития. Материал имеет прочность стали и тонкость паутины, заявляла реклама тех лет. В один момент чулки из нейлона получили огромную популярность в США и Европе. В последующие годы производство полиамида постоянно совершенствовалось, путём добавления различных добавок и создание различных модификаций. В 90-х прогресс привёл к созданию микроволокнистого полиамида — microfibra. Полиамид на разных рынках имел различные названия, в США — nylon, в германии — dederon, в СССР – капрон, сегодня название полиамид стало интернациональным. Сегодня производство полиамида обходится намного дешевле, чем производство натуральных волокон, а по ряду своих свойств полиамид превосходит их. Например, при аналогичной тонкости натуральные волокна не могут конкурировать с полиамидом по прочности и износоустойчивости.

Полиамид изобрели во второй половине 30-х годов прошлого столетия. Изобретение принадлежит исследовательской лаборатории американской компании DUPONT. Новый материал получил название — nylon. В своё время появление полиамида произвело революцию в производстве чулок и стало самой важной вехой развития. Материал имеет прочность стали и тонкость паутины, заявляла реклама тех лет. В один момент чулки из нейлона получили огромную популярность в США и Европе. В последующие годы производство полиамида постоянно совершенствовалось, путём добавления различных добавок и создание различных модификаций. В 90-х прогресс привёл к созданию микроволокнистого полиамида — microfibra. Полиамид на разных рынках имел различные названия, в США — nylon, в германии — dederon, в СССР – капрон, сегодня название полиамид стало интернациональным. Сегодня производство полиамида обходится намного дешевле, чем производство натуральных волокон, а по ряду своих свойств полиамид превосходит их. Например, при аналогичной тонкости натуральные волокна не могут конкурировать с полиамидом по прочности и износоустойчивости. Сегодня доля синтетических волокон в текстильной промышленности составляет более 60%, а полиамид и его разновидности занимают в нём большую часть.

Сегодня доля синтетических волокон в текстильной промышленности составляет более 60%, а полиамид и его разновидности занимают в нём большую часть.

Полиамид получают путем переработки — нефти. Технологический процесс получения полиамидных волокон включает в себя четыре основных этапа: синтез полимера (предварительная обработка природного сырья), приготовление расплава (посредством нагрева), формование (создание нити при помощи прохождения расплава через специальные фильеровочные отверстия с последующим охлаждением) и его текстильную обработку (создание пряжи, скручивание). Дорогие полиамидные волокна подвергают дополнительной обработке для придания лучшей мягкости, меньшей электризуемости путём добавления различных стабилизаторов, а для лучшей прочности, нити подвергают многократному вытягиванию с последующим скручиванием. Хорошая дорогая полиамидная нить — это пряжа, состоящая из нескольких элементарных нитей. Поэтому дорогая нить всегда толще, чем дешёвая, состоящая из моно-нити или меньшего количества элементарных нитей (при равном значении плотности нити — DEN) и при этом обладает лучшей мягкостью, гладкостью, большей эластичностью и лучшей характеристикой на разрыв — прочностью. В колготках качество полиамидной нити оценочно можно определить по тактильным ощущениям и визуально сравнивая реальную толщину и прозрачность с декларируемой характеристикой плотностью нити – DEN (не забывайте, что характеристика DEN – это плотность, а не толщина см. статью Характеристика DEN и плотность (прозрачность).

В колготках качество полиамидной нити оценочно можно определить по тактильным ощущениям и визуально сравнивая реальную толщину и прозрачность с декларируемой характеристикой плотностью нити – DEN (не забывайте, что характеристика DEN – это плотность, а не толщина см. статью Характеристика DEN и плотность (прозрачность).

MICROFIBRA — высотехнологичная разновидность полиамидного волокна. Microfibra — комплексная пряжа, состоящая из множества элементарных (сверхтонких — монофиламентов) полиамидных нитей. При этом каждая элементарная нить имеет плотность менее 1 DEN, что в среднем в два раза тоньше шёлка и в пять раз тоньше человеческого волоса. Колготки из microfibra обладают мягкостью и бархатистостью, улучшенным комфортом, как правило, абсолютно матовые (без блеска), более лучшей практичностью, стойкостью к зацепкам и затяжкам, а в плотных моделях хорошо сохраняют тепло, благодаря пористой структуре легко выводят влагу наружу, препятствуя проникновению холода. Существуют разные торговые марки microfibra, такие как MICROFIBRE NYLSTAR® и MERYL® от итальянского производителя NYLSTAR, TACTEL® от компании INVISTA), MICROTEX и многие другие.

Существуют разные торговые марки microfibra, такие как MICROFIBRE NYLSTAR® и MERYL® от итальянского производителя NYLSTAR, TACTEL® от компании INVISTA), MICROTEX и многие другие.

Свойтва полиамида.

Плюсы: легкость, мягкость, шелковистость, хорошая прочность на разрыв, отличная стойкость к истиранию, малая гигроскопичность (не впитывает влагу), быстро сохнет, не пилингуется (не образуются катышки), не усаживается, не сминается, легко поддаётся крашению. Высокая стойкость к щелочам. В комбинированном использовании, например, с шерстью или хлопком, придает материалу дополнительную прочность и стабильность.

Минусы: очень низкая теплостойкость (теряет свои свойсва при нагреве), способен электризоваться, немного деформируется при сильных растяжениях (доля обратимой деформации до 96%), низкая стойкость к растворителям.

Уход за изделиями из полиамида: ручная или машинная стирка в щадящем режиме (в специальных мешочках) при температуре 30-40 градусов. Не допускается отжим в центрифуге и сушка в сушильном устройстве, изделиям из полиамида предпочтительней естественная, лучше раздельная сушка. При полоскании изделий из полиамида в воду не допускать добавление смягчающих средств. Не гладить, избегать хранения под прямыми солнечными лучами, не обрабатывать растворителями.

Не допускается отжим в центрифуге и сушка в сушильном устройстве, изделиям из полиамида предпочтительней естественная, лучше раздельная сушка. При полоскании изделий из полиамида в воду не допускать добавление смягчающих средств. Не гладить, избегать хранения под прямыми солнечными лучами, не обрабатывать растворителями.

Производители колготок и чулок в составах указывают только полиамид, о том что изделие сделано из microfibra можно узнать только из описания. Часто слово microfibra специально выделяется, подчёркивая особенность данного изделия. Несмотря на то, что полиамиды относятся к синтетическим материалам, изделия из полиамида маловероятно могут иметь отношение к каким либо ненормальным реакциям кожи (зуд, покраснение), даже для людей с очень легковоспримчевой кожей. Как правило, виной тому могут служить «неправильные» красители. Торговая компания «Про-Колготки» рекомендует выбирать колготки и чулки известных марок (не только в России, но и в мире) от известных производителей. Хорошей гарантией в этом случае, является маркировка изделий европейским текстильным сертификатом OEKO-TEX® Standard 100.

Хорошей гарантией в этом случае, является маркировка изделий европейским текстильным сертификатом OEKO-TEX® Standard 100.

ЭЛАСТАН — полиуретановые волокна или эластомерные нити. Эластан — это синтетическая нить, получаемая на основе сегментированных полиуретановых каучуков. LYCRA® — самый известный в мире эластан, настолько стала популярна в мире, что практически стала именем собственным. Но LYCRA® — это всего лишь бренд (торговая марка эластана), который сегодня принадлежит компании INVISTA (крупнейший в мире производитель эластановых волокон). В составе всегда будет указана % доля эластана, а не LYCRA. Ранее торговая марка LYCRA® принадлежала американскому химическому гиганту DUPONT, который так же, как и в случае с полиамидом является первооткрывателем эластановых волокон. Изобретение произошло 1959 году, в чулочно-носочных изделиях эластан стал широко применяться с середины 80-х годов прошлого века. Применение эластана стала второй революцией, которая позволила сделать колготки и чулки более совершенными. Сегодня почти все чулочно-носочные изделия содержат эластан. Наличие эластана делает изделия хорошо растяжимыми, создаёт отличную облегаемость, позволяет сохранять форму (не растягиваться) и улучшает практичность. Именно поэтому эластичные изделия практически вытеснили с рынка колготки и чулки, сделанные из полиамида, несмотря на то они имеют в два-три раза большую цену. В разных частях света эластан имеет разные названия в Америке он носит имя spandex (cлово появилось в результате перестановки слогов в слове expand — растягивать), в Европе и Азии его чаще называют — эластаном.

Сегодня почти все чулочно-носочные изделия содержат эластан. Наличие эластана делает изделия хорошо растяжимыми, создаёт отличную облегаемость, позволяет сохранять форму (не растягиваться) и улучшает практичность. Именно поэтому эластичные изделия практически вытеснили с рынка колготки и чулки, сделанные из полиамида, несмотря на то они имеют в два-три раза большую цену. В разных частях света эластан имеет разные названия в Америке он носит имя spandex (cлово появилось в результате перестановки слогов в слове expand — растягивать), в Европе и Азии его чаще называют — эластаном.

Производство эластановых нитей очень похоже на создание полиамидных нитей. Нити формируются из расплава с последующей большой вытяжкой. Чаще всего производятся мононити (одножильные), но встречаются также комбинированные нити — пряжа (текстильная обработка путём скручивания нескольких нитей). В некоторых случаях (в изделиях более высокого класса) используется обкрученный эластан. Эластан обкручивается полиамидной нитью, при двойной обкрутке — эластан обкручивается полиамидом сначала в одну сторону, затем в другую. Обкрученный эластан улучшает гладкость, прочность и внешний вид (элегантность) продукта.

Обкрученный эластан улучшает гладкость, прочность и внешний вид (элегантность) продукта.

Многие производители предлагают эластановые волокна, более известны торговые марки: LYCRA® от INVISTA (глобальная компания с производством в Америке, Европе и Азии), CREORA® от HYOSUNG (Корея), LINEL® от FILLATTICE INDAH INDUSTRY (Индонезия), DORLASTAN® от ASAHI KASEI FIBER CORPORATION (Германия) и многие другие.

Свойства эластановых волокон.

по своим свойствам эластан похож на резиновые нити. Главной характеристикой эластана его отличная формоустойчивость. Эти волокна можно растягивать до размера в несколько раз превышающего его первоначальную длину, и при этом без остаточной деформации принимают ту же форму. Эластан используется лишь в небольших количествах в комбинации с другими типами волокон, как синтетическими так и натуральными. Главной характеристикой эластанового волокна — это растяжимость (удлинение) от своего первоначального размера. Сегодня производители создают всё новые марки эластана, вот некоторые величины растяжимости различных торговых марок: 400-450% для DORLASTAN®, 600-700% для LYCRA® и 1000-1200% для CREORA®.

Вернуться к списку информации

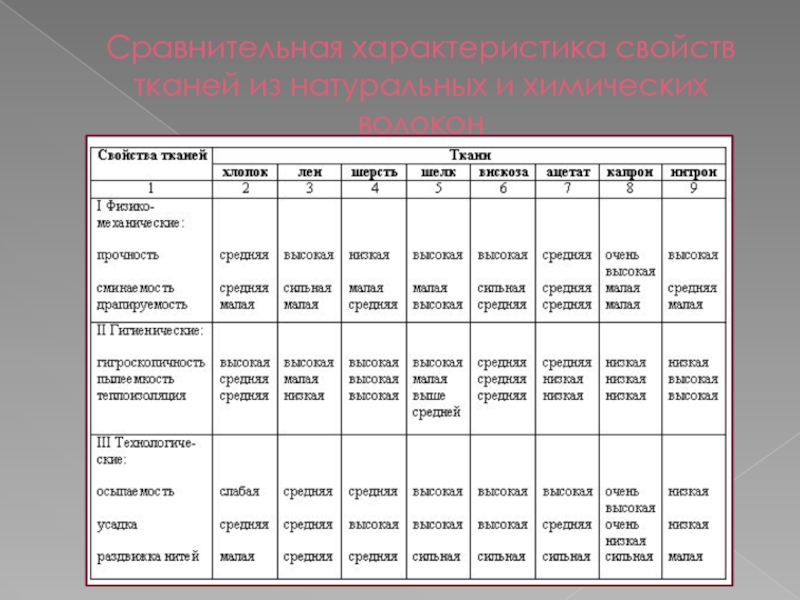

Урок в 6 классе «Текстильные материалы из химических волокон и их свойства» | План-конспект урока по технологии (6 класс):

Муниципальное автономное общеобразовательное учреждение

средняя общеобразовательная школа №16

Щёлковского муниципального района Московской области

Тема урока: «Текстильные материалы из химических волокон и их свойства »

(Урок технологии 6 класс)

Учитель технологии:

Дегтярева Т. Н.

Н.

2018 г

Тип урока: комбинированный

Цель урока: Дать представление о видах химических волокон и производстве тканей из них

Задачи:

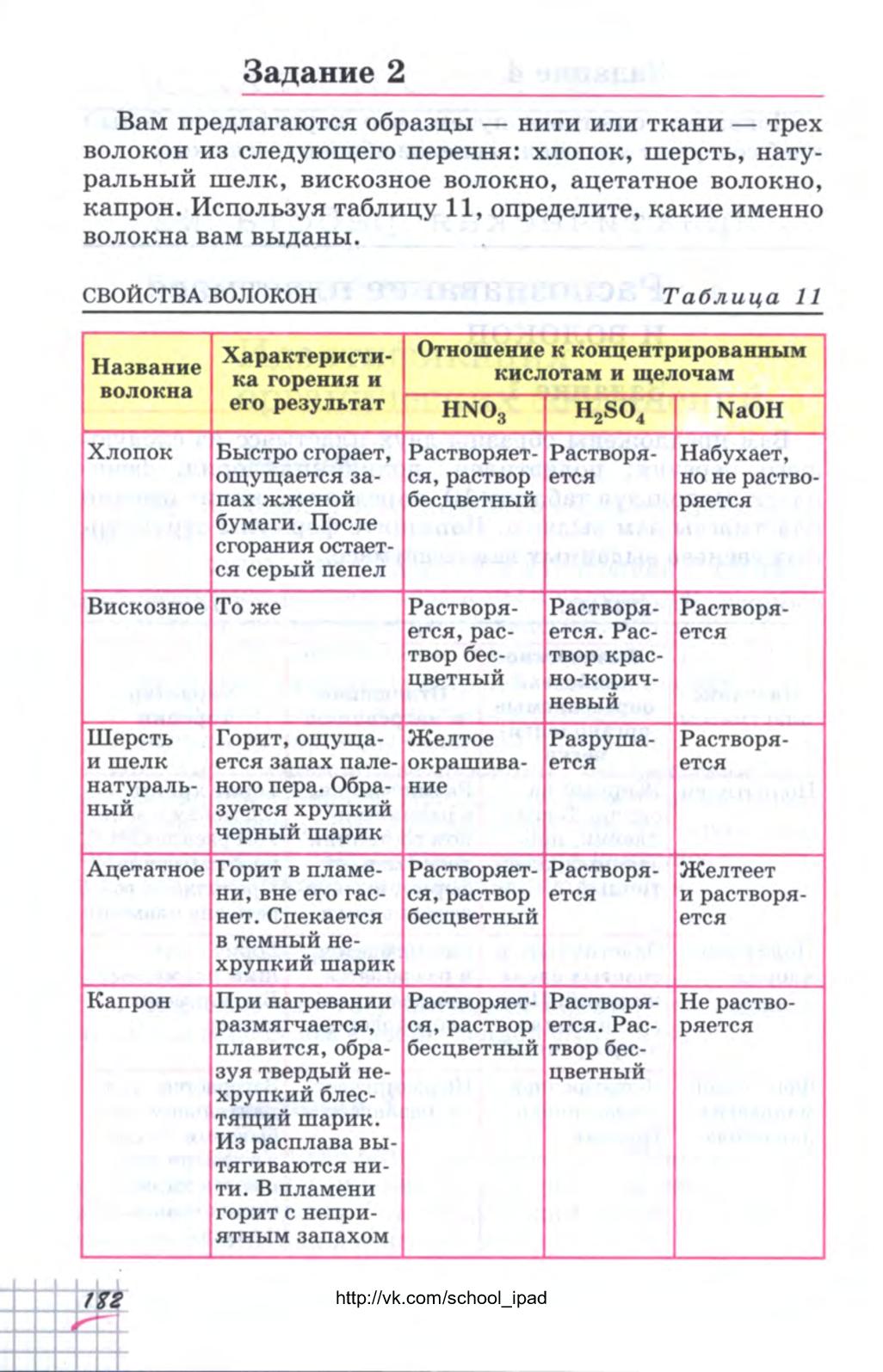

1.Ознакомить учащихся с химическими волокнами из вязких растворов, полученных с помощью реакций из разного сырья.

2. Научить разбираться в свойствах тканей и применять эти знания в жизни.

3. Воспитывать аккуратность и способствовать развитию эстетического вкуса.( слайд 1)

Оборудование: Образцы тканей, раздаточный материал, карточки, схема «Классификация текстильных волокон», компьютеры, мультимедийная установка..

Ход урока

Организационный момент.

Проверка готовности к уроку. Подготовка учащихся к восприятию урока.

II. Актуализация ранее изученных знаний. Вводная беседа.

1. Вы любите красиво одеваться?

2. А с чего начинается создание одежды? (С эскиза модели и приобретения ткани.)

А с чего начинается создание одежды? (С эскиза модели и приобретения ткани.)

3. Чем вы обычно руководствуетесь при покупке ткани?

1. Понравилась какая-то модель в журнале (или на ком-нибудь) и нужно купить ткань, подходящую для этой модели.

2. Понадобилась вещь определенного назначения, например зимняя юбка, и для этого необходимо подобрать ткань с соответствующими качествами.

Чтобы научиться разбираться в тканях, необходимо знать их свойства, тогда вы научитесь правильно ухаживать за своими вещами и будете всегда самыми модными, красивыми и практичными.

Вы ранее познакомились с тканями растительного и животного происхождения.

Давайте вспомним, что это за ткани? ( Хлопок, лен, шелк)

Закончите предложения:

1. Хлопок и лен относятся к волокнам …. (растительного происхождения)

2. К волокнам животного происхождения относятся… (шерсть и шелк)

3. Составьте последовательную цепочку изготовления ткани:

Растение – волокно – пряжа – ткань

4. Вставьте пропущенные слова.

Вставьте пропущенные слова.

Самое тонкое волокно (шелк)

Самое гладкое волокно (лен)

Самое короткое волокно (хлопок)

Самое пушистое волокно (шерсть)

5. Значительной гигроскопичностью обладают … (все ткани из натуральных волокон)

6. Большой пылеемкостью обладают … (шерстяные ткани)

7. Лучше других драпируются … (шелковые ткани)

Драпируемость — способность ткани образовывать мягкие, округлые складки в подвешенном состоянии.

III. Изучение нового материала.

Натуральные волокна – это природные волокна, готовые к использованию. Они экологически чистые и благотворно влияют на здоровье человека, но их производство

— трудоемкий и дорогостоящий процесс.

«Свойства тканей из химических волокон»

Химические волокна в природе не встречаются, они производятся с помощью специальных химических процессов на заводах (в виде непрерывных нитей и штапельных волокон). Ткани из химических волокон производятся менее трудоемко и более дешево. Экономическая выгода применения химических волокон состоит в более низкой их себестоимости, что объясняется значительно меньшими трудовыми затратами на их производство. Например, для получения одинакового количества хлопка и льна надо затратить труда в 10 раз больше, чем для получения того же количества вискозного штапельного волокна, и почти в 50 раз больше, чем для получения натурального шелка.

Экономическая выгода применения химических волокон состоит в более низкой их себестоимости, что объясняется значительно меньшими трудовыми затратами на их производство. Например, для получения одинакового количества хлопка и льна надо затратить труда в 10 раз больше, чем для получения того же количества вискозного штапельного волокна, и почти в 50 раз больше, чем для получения натурального шелка.

— Когда же появились ткани из химических волокон?

Историческая справка:

В VII веке англичанин Роберт Гук высказал мысль о возможности получения искусственного волокна. Промышленным путем его получили только в конце XIX века. В России первый завод по производству искусственного шелка был построен в Мытищах, и в 1913 году он дал первую продукцию.

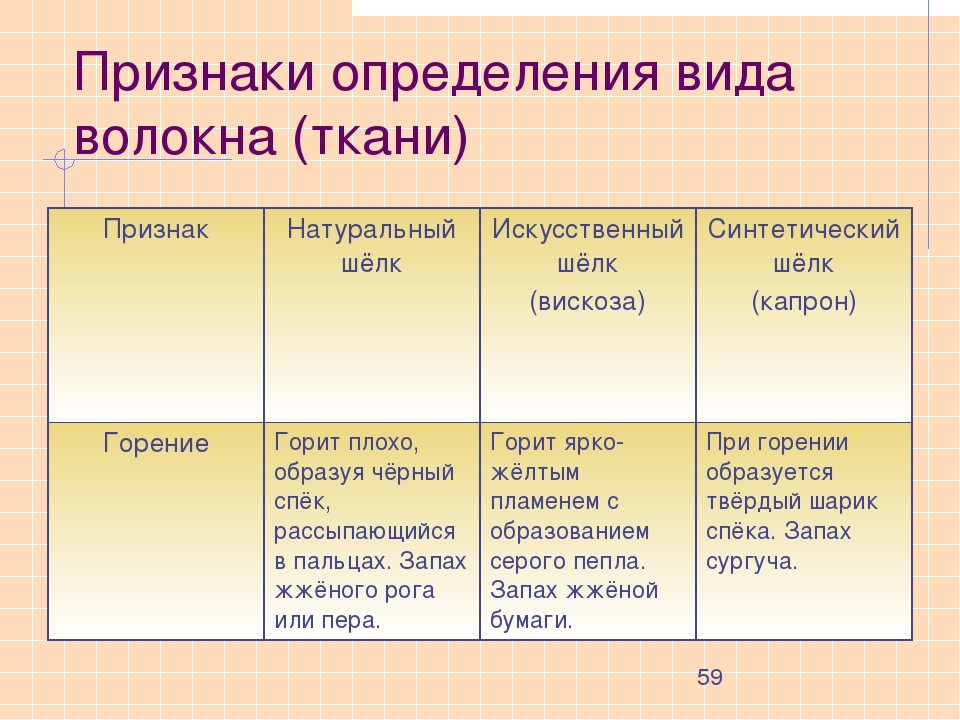

Химические волокна делятся на искусственные и синтетические. Посмотрите на таблицу: (слайд)

Химические | |

Искусственные | Синтетические |

Вискозные | Капроновые |

Ацетатные | Лавсановые |

Нитроновые | |

Характеристика тканей из химических волокон.

Ткани из химических волокон всегда имеют красивый внешний вид и высокую прочность, они устойчивы к действию света и не поражаются молью и микроорганизмами, а еще они отлично удерживают тепло.

Что же является сырьем для производства синтетических и искусственных тканей? (Слайд)

Сырьем для производства вискозных волокон является древесина хвойных деревьев – еловая щепа, отходы хлопка, из которых после обработки получают целлюлозу в виде листов картона. Растворенная целлюлоза представляет собой вязкую жидкость – вискозу; продавливая ее через фильеры, получают тонкие непрерывные нити вискозного шелка. Вискозные волокна вырабатывают не только в виде непрерывных нитей, но и коротких отрезков, т.е. штапельных волокон, пригодных для изготовления как однородной вискозной пряжи, так и смешанной, с добавлением разных волокон для придания разнообразных свойств тканям. Раздаю образцы тканей и объясняю свойства вискозных тканей:

+ Ткани из вискозных волокон имеют красивый внешний вид, высокую прочность, на ощупь они имеют шероховатую поверхность.

— Отрицательными качествами этой ткани являются потеря прочности во влажном состоянии.

Способ получения ацетатных волокон такой же, как и способ получения вискозного волокна. Отличие заключается только в том, что целлюлоза, вырабатываемая из древесины и отходов хлопка, обрабатывается уксусной эссенцией или серной кислотой. Уксус по-латыни «ацетум», от этого слова и произошло название волокна – ацетатное. (слайд)

Схема получения ткани из химических волокон.

Древесина – еловая щепа |

↓

Целлюлоза (в виде листов картона) |

↓

Приготовление вискозы (жидкость) |

↓

Формирование волокон из раствора |

Текстильная обработка волокон (вытягивание, кручение, перемотка) |

↓

Ткацкое производство (производство ткани) |

↓

Отделочное производство (отделка ткани) |

Свойства ацетатных тканей:

Ткани из ацетатных волокон красивы, имеют слегка блестящую поверхность, по внешнему виду и на ощупь напоминают шелк, легкие, мягкие, хорошо драпируются, сохраняют форму, малосминаемы.

-Недостатком ацетатных тканей является потеря прочности во влажном состоянии , они плохо пропускают воздух и впитывают влагу, трудно утюжатся.

-Где применяют искусственные ткани? (слайд) (Блузки, текстиль, юбки, брюки)

Для производства синтетических волокон в качестве сырья используют простые вещества (мономеры), являющиеся продуктом переработки каменного угля, нефти и природного газа (фенол, этилен, ацетилен, метан и др.) Синтетические волокна получают путем реакции соединения (синтеза) мономеров с образованием сложного вещества полимера («поли» — много), поэтому эти вещества называются синтетическими. В этом их отличие от искусственных волокон, для получения которых используются сложные вещества (полимеры), находящиеся в природе в готовом виде (древесина, хлопковый пух).

К синтетическим тканям относятся:

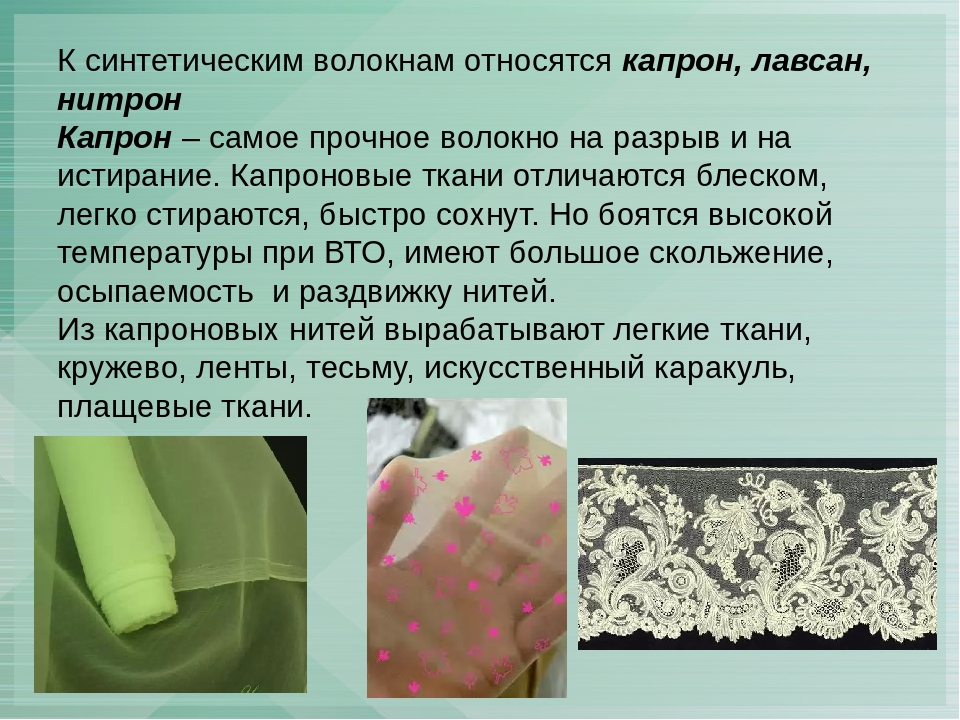

Капрон – самое прочное волокно на разрыв и на истирание.

К недостаткам капроновых тканей относится: скольжение, осыпаемость, раздвижка нитей, поэтому ткани из капроновых нитей сложны в обработке.

Лавсан – очень прочное и упругое волокно. Его смешивают с различными волокнами для увеличения прочности и упругости тканей. В чистом виде лавсан применяют для изготовления ниток, кружев, технических тканей, ворса искусственного меха, ковров. Ткани с лавсаном боятся сильного увлажнения и нагревания.

Нитрон – самое стойкое и «теплое» волокно, пушистое, матовое, по виду напоминает шерсть. Волокна нитрона использую при изготовлении трикотажных изделий и искусственного меха.

Шерстяные ткани с волокнами нитрона прочны, незначительно мнутся, но недостатком является сильная усадка при намачивании и осыпаемость.

+Синтетические волокна обладают рядом свойств, которых нет у натуральных волокон: высокая механическая прочность, упругость, стойкость к действию химических веществ, малосминаемость, плохая сыпучесть, плохая усадка. Все эти свойства относятся к положительным, поэтому синтетические волокна добавляют к натуральным, чтобы получить ткани с улучшенным качеством. (слайд)

-Отрицательными свойствами синтетических волокон являются пониженная гигроскопичность, низкая воздухопроницаемость, высокая электризуемость при носке, поэтому не рекомендуется носить одежду из этих тканей детям и людям с повышенной чувствительностью к синтетическим волокнам.

Работа с учебником: Предлагаю девочкам выписать из учебника положительные и отрицательные свойства тканей из химических волокон.

Работа учащихся:

Искусственные ткани: вискоза, ацетатный шелк

Положительные качества Отрицательные качества. Имеют красивый внешний вид Подвержены электризации .Хорошо драпируются. Не пропускают воздух. Мало сминаются Во влажном состоянии теряют прочность. Прочные

Синтетические ткани: капрон, лавсан, нитрон

Положительные качества Отрицательные качества.Самые прочные. Пониженная гигроскопичность. .Высокая упругость. Низкая воздухопроницаемость.Хорошие теплозащитные свойства. Высокая электризуемость .Стойкость к действию химических веществ и микроорганизмов

IV. Закрепление изученного материала.

Девочки делятся на две группы. Первая группа заполняет корссворд на компьютере, вторая группа заполняет тесты, а затем они меняются местами. Итак, наш урок подошел к концу, давайте вспомним, о чем мы с вами узнали на уроке и подведем итог.

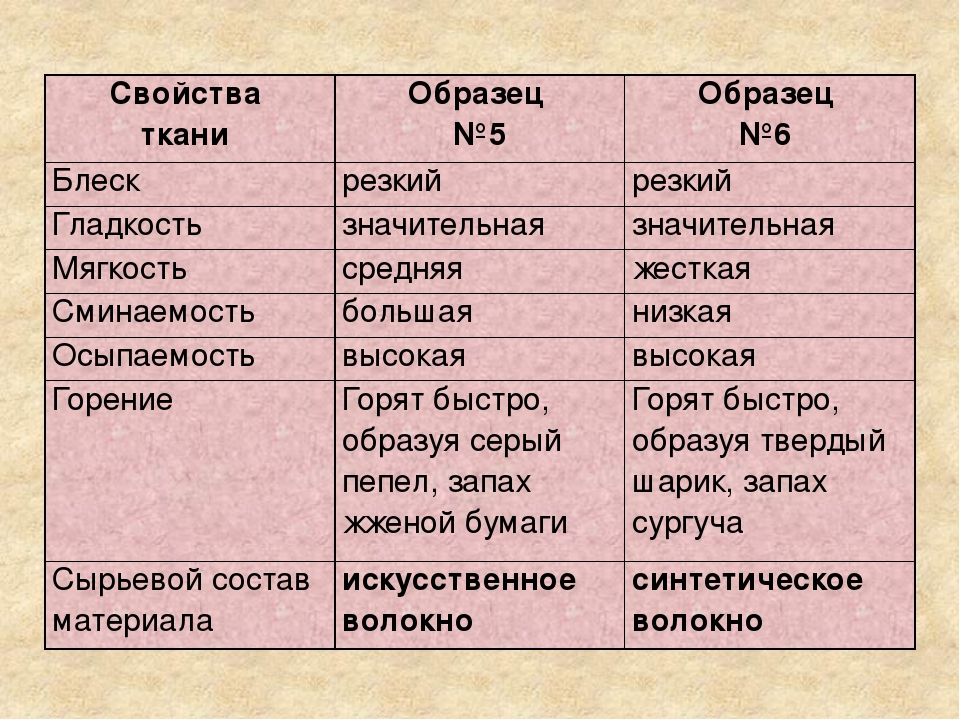

Вывод: умение определять природу сырья ткани необходимо для последующей работы с тканью на всех этапах изготовления изделия. (Слайд)

Свойства ткани | ||||||||

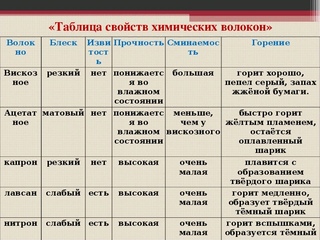

Блеск | Гладкость | Мягкость | Сминае- мость | Осыпае-емость | Прочность в мокром состоянии | Горение | Сырьевой состав образца | |

Матовая | Шероховатая | Мягкая | Сильная | Средняя | Прочная | Яркое пламя, зола серого цвета | Хлопок | |

Нерезкий блеск | Шероховатая | Мягкая | Слабая | Сильная | Прочная | В пламени спекается, образуя чёрныё рассыпающийся шарик | Шерсть | |

Слабый блеск | Гладкая | Мягкая | Слабая | Сильная | Прочная | В пламени спекается, образуя чёрныё рассыпающийся шарик | Натуральный шёлк | |

Блестящая | Гладкая | Мягкая | Слабая | Сильная | Прочность снижается | Горит быстро, образуя бурые шарики | Ацетатное волокно | |

Матовая | Гладкая | Мягкая | Сильная | Сильная | Прочность снижается | Яркое пламя, зола серого цвета | Вискозное волокно | |

Блестящая | Гладкая | Мягкая | Слабая | Сильная | Прочность снижается | Плавится, образуя мягкий шарик | Полиамидное волокно |

Виды тканей – какие бывают ткани, их классификация, название, состав

Огромный ассортимент тканей классифицируют по нескольким признакам:

- по составу;

- по способу переплетения;

- по назначению;

- по сезону;

- по отделке.

Содержание страницы

Все тканые материалы по составу волокон делятся на искусственные, смешанные и натуральные. Первые изготовлены исключительно из синтетических материалов, вторые — сочетают в себе натуральное сырье и искусственное, третьи — полностью сотканы из природных волокон.Чаще всего для пошива одежды и предметов быта используют натуральные и смешанные ткани. Группа материалов из естественных волокон включает такие виды:

- шелковые;

- хлопчатобумажные;

- шерстяные;

- хлопковые.

Название материалов может быть одинаковым, а состав ткани совершенно отличаться. Это объясняется тем, что материал часто называют по способу переплетения, а одно и то же переплетение используется для всех типов сырья.

Рассмотрим, какие бывают ткани из природных волокон.

Шелковая группа

Название тканей и их развернутые характеристики можно увидеть в нашей колонке «От А до Я». Стоит различать натуральный и искусственный шелк, поскольку данная группа включает материалы не только из чистого шелка, но и из смешанного и полностью синтетического сырья. Причем доля шелка из химических волокон составляет более 90%. Это связано не только с прогрессом в текстильной промышленности, но и с высокой ценой натурального шелка.

Характеристика тканей из шелка обычно ограничивается описанием внешнего вида. Материал из шелковых нитей действительно очень привлекателен: он блестит и переливается на солнце, легкий, мягкий и приятный на ощупь. Кроме того, шелк обладает высокими утилитарными свойствами: гигроскопичность, малая усадка, хорошо драпируется. Это легкая, упругая и прочная материя.

Производство ткани из шелка — очень трудоемкий и затратный процесс, поэтому натуральный материал имеет большую себестоимость и высоко ценится на рынке. Сырьем для получения шелковых нитей являются коконы тутового шелкопряда. Сначала выращивают гусениц, которые через несколько недель плетут коконы. Потом их опускают в кипяток и аккуратно разматывают. Получается матовая желтоватая нить.

Для изготовления шелка используют такие виды переплетений:

- Атласное. Материал, полученный таким переплетением, его еще называют сатиновым, имеет матовую изнанку и гладкую лицевую поверхность с блеском. Недостатком является повышенная сыпучесть и скольжение при раскрое. Различными комбинациями атласного переплетения получают атласы, сатины.

- Полотняное. Этот способ позволяет корректировать плотность ткани путем увеличения числа нитей на дюйм. Чем их больше, тем более плотная материя получается на выходе. Название тканей полотняного переплетения: крепдешин, креп-жоржет, шифон, туаль.

- Саржевое. Нити пересекаются с асимметричным сдвигом, поэтому по всей лицевой поверхности явно виден диагональный мелкий рубчик. Используется для изготовления подкладочных материалов, нательного и постельного белья.

- Мелкоузорчатое. Производное от основных видов переплетения. Оно дает материал в рубчик, диагональ или «елочку».

- Крупноузорчатое. Более известное название тканей крупноузорчатого переплетения — жаккард. Его ткут на специальных машинах с компьютерными программами. Получается материя с рельефными узорами самых различных видов.

- Комбинированное. Сочетание различных видов переплетения позволяет улучшить те или иные качества ткани.

По отделке и цветовому оформлению шелковые ткани могут быть отваренные, суровые, гладкокрашеные, пестротканые, отбеленные, набивные, тисненные и мулинированые.

По назначению шелк делят на подгруппы: платьевая, подкладочная, мебельно-декоративная, техническая, сорочечная, костюмная и блузочная.

Хлопчатобумажная группа

История ткани из хлопка насчитывает не одну тысячу лет. За это время ассортимент тканей расширился до 1000 наименований. Огромное распространение материал получил за такие свойства:

- гигроскопичность;

- низкая себестоимость;

- устойчивость к износу;

- мягкость;

- экологичность.

Недостатками хлопка являются высокая степень сминаемости и усадка. Чтобы убрать эти минусы, сырье для материала аппретируют или комбинируют с другими волокнами, в том числе синтетическими.

Производство тканей начинается со сбора коробочек хлопчатника. Из них затем извлекают хлопковые волокна, которые станут основой для нитей. Чем длиннее волокна, тем качественнее будет материал. Хлопковое сырье очищают и сортируют. Затем из них изготавливают нити. Плотность ткани зависит от толщины и способа кручения нитей.

Хлопковые нити проклеивают для предотвращения разрывов и усиления прочности. На прядильной фабрике производят непосредственно саму ткань. Большинство видов, составляющих ассортимент тканей из хлопка, ткут полотняным переплетением и его производными. Применяются также жаккардовое, мелкоузорчатое и другие виды переплетений. Первоначально полотно имеет белый цвет из-за отбеливания. После очищения от клея материал красят или наносят рисунок, если нужно получить ткань с принтом. Затем хлопок могут дополнительно обрабатывать.

По назначению хлопковая ткань делится на бытовую и техническую. Существует 17 групп хлопчатобумажных материалов: бельевая, одежная, полотенечная, платочная, подкладочная, тиковая, плательная, мебельно-декоративная, ворсовая, одеяльная, суровые ткани, ситцы, бязи, сатины, марля, упаковочные и технические ткани.

Ситцы изготавливают полотняным переплетением. Это гладкокрашеный материал или ткань с рисунком, полученным методом набивки.

Бязь — более плотная и грубая ткань за счет использования более толстых нитей. Получают полотняным переплетением. Этот вид подвергают сильному аппретированию для улучшения сопротивления к сминаемости и усадке.

Сатины ткут атласным или сатиновым переплетением. Лицевая поверхность гладкая. Эти виды ткани часто подвергаются мерсеризации. Это химическая обработка нитей, которая делает их более шелковистыми, мягкими и блестящими.

Наиболее понятной является классификация тканей из хлопка по сезонному признаку. Особенно это актуально для платьевой группы. В нее входят следующие виды:

- Демисезонные. Производство ткани осуществляется полотняным, саржевым и мелкоузорчатым переплетениями. Для демисезонных материалов характерен больший вес ткани, усиленная структура, толщина и прочность. Название тканей этой подгруппы часто совпадает с наименованиями шерстяных полотен. К демисезонным относят шотландку, креп, тафту, поплин, гарус, шерстянку, пике и другие.

- Летние. Чаще всего это легкая ткань светлой расцветки. Используемые переплетения: полотняное, жаккардовое, комбинированное. Ассортимент летних тканей включает: маркизет, батист, вуаль, перкаль и многие другие.

- Зимние. Обычно это ткань с ворсом или в рубчик. Ворсованная поверхность и повышенная плотность ткани получаются за счет применения начеса уточных нитей. В эту подгруппу входят такие наименования: фланель, байка, бумазея.

Из хлопковой нити может быть изготовлена как плотная, так и тонкая ткань. Разнообразие переплетений и использование нитей разной толщины позволяют получить нежнейшую вуаль и теплую байку. Название тканей часто совпадает с названиями материалов из шелка, шерсти или льна.

Шерстяная группа

Ассортимент этой группы включает ткани, изготовленные из шерсти животных. Чистошерстяными считаются материалы со 100% содержанием натурального сырья, но допускаются добавки других волокон и нитей не более 5%. Производство тканей ведется из овечьей, козьей и верблюжьей шерсти.

Основное свойство шерстяных тканей — способность сохранять тепло. Недостатками являются повышенная пылеемкость, накопление статического электричества, трудности при раскрое и пошиве изделий, требовательность в уходе.

Основная классификация тканей из шерсти осуществляется по виду применяемой пряжи и способу изготовления. Шерстяные материалы делят на такие основные виды:

- Камвольные. Вырабатывают из гребенной пряжи. Рисунок переплетения — открытый. Это довольно тонкая ткань, полученная полотняным, саржевым, креповым, жаккардовым переплетениями. Камвольная группа делится на три подгруппы: платьевые (крепы), костюмные (шевиоты, трико, бостоны, крепы) и пальтовые (габардины, коверкоты).

- Тонкосуконные. Производство ткани осуществляется из аппаратной тонкой пряжи. Это ткань с ворсом, закрывающим рисунок переплетения. Применяются полотняное, саржевое, мелкоузорчатое и многослойное переплетения. В эту подгруппу входят платьевые, костюмные и пальтовые ткани (драпы, сукна). В народе тонкосуконные материалы называют ткань рубчик. Плотность ткани затрудняет драпировку и раскрой.

- Грубосуконные. Изготавливают из толстой аппаратной пряжи. Чаще всего это рыхлая, плотная и грубая ткань. Используется для пошива спецодежды.

Льняная подгруппа

Льняные ткани обладают высокой прочностью, гигроскопичностью, теплопроводностью и устойчивостью к износам. Недостатки — сминаемость и трудности с отделкой. Лен применяют для изготовления постельного и столового белья, летней одежды.

По назначению лен делят на бытовые и технические ткани. Технические включают материалы для изготовления мешков, упаковки, холстов и чехлов. Материалы бытового назначения делят на следующие виды:

- Платьево-костюмные. Изготавливаются, в основном, полульняными. Производятся полотняным, мелкоузорчатым или комбинированным переплетениями.

- Бельевые. Применяют для изготовления нательного, постельного и столового белья. Основные виды переплетений — жаккардовое, полотняное и комбинированное.

- Мебельно-декоративные. Портьерные и мебельные ткани сложных переплетений. В большинстве случаев, это плотная материя с фактурной поверхностью (геометрические, фантазийные узоры или рубчик).

- Полотенечные. Сюда относятся жаккардовые, вафельные, махровые и атласные полотенца.

- Специальные. Плотная ткань полотняного переплетения, дополнительно усиленная по основе.

Название тканей изо льна часто перекликается с хлопковыми и шелковыми материалами. В ассортименте: батист, тик, бязь, гобелен, рогожка, виссон и другие.

Из смешанного и синтетического сырья

Тканые материалы часто изготавливают, сочетая разные виды волокон. Легкая промышленность изготавливает ткани как из смеси натуральных нитей, так и искусственных.

Производство тканей из шелка в большинстве случаев предполагает добавление к натуральному сырью химических волокон. Для изготовления различных вариантов шелка дополнительно применяют хлопок, шерсть, вискозу, капрон, лавсан, ацетатные и триацетатные волокна, полипропилен и многие другие.

При выборе материала стоит учитывать, что использование искусственных волокон дает более жесткий, плотный и тяжелый шелк. От натуральной ткани его выгодно отличает большая износоустойчивость, легкая драпировка и прочность. Недостатки — сильная сминаемость и подверженность усадке.

Синтетический шелк — это легкая ткань, которая не сминается, не дает усадку, не требует особого ухода и хорошо держит форму. Но искусственный шелк плохо впитывает и испаряет влагу, сложен в раскрое и пошиве.

Хлопок комбинируют с искусственными волокнами для получения материала с более высокими потребительскими свойствами. К натуральному сырью добавляют лавсан, капрон, вискозу, сиблон и другие. Из комбинированных волокон часто изготавливают костюмные и пальтовые ткани. Их ткут полотняным, саржевым и диагональным переплетениями. Поверхность — плотная, рельефная, в рубчик или ячейку. Ассортимент их очень широк: джинс, репс, саржа, диагональ, молескин, сукно, замша и т. д.

Полушерстяные ткани производят с добавлением волокон хлопка, льна, вискозы, капрона, лавсана, нитрона, полипропилена. Это позволяет получить материал повышенной износоустойчивости и теплозащиты. Химические волокна отвечают за облагороженный внешний вид и антистатический эффект.

Лен комбинируют с химическими волокнами для устранения жесткости, уменьшения сминаемости и усадки, улучшения способности к драпировке. Применяют вискозу, лавсан, капрон. Чистый лен — довольно грубая ткань, поэтому для его смягчения часто добавляют в состав пряжи хлопок.

Нейлон (полиамид)

Название «нейлон» относится к группе пластиков, известных как «полиамиды». Нейлоны типичны по амидным группам (CONH) и охватывают ряд типов материалов (например, нейлон 6,6; нейлон 6,12; нейлон 4,6; нейлон 6; нейлон 12 и т. Д.), Что обеспечивает чрезвычайно широкий диапазон доступных свойств. . Нейлон используется в производстве пленки и волокна, но также доступен в виде формовочного компаунда.

Нейлон получают двумя способами.Двойные числа возникают из первого: реакция конденсации между диаминами и двухосновными кислотами дает соль нейлона. Первое число типа нейлона относится к количеству атомов углерода в диамине, второе число — к количеству в кислоте (например, нейлон 6,12 или нейлон 6,6).

Второй процесс включает раскрытие мономера, содержащего как аминные, так и кислотные группы, известного как лактамное кольцо. Идентичность нейлона основана на количестве атомов в мономере лактама (например, нейлон 6 или нейлон 12 и т. Д.).

Хотите купить полиамиды?

НЕДВИЖИМОСТЬ

Большинство нейлонов имеют тенденцию быть полукристаллическими и обычно представляют собой очень прочные материалы с хорошей термической и химической стойкостью. Различные типы обладают широким спектром свойств с удельным весом, температурой плавления и содержанием влаги, которые имеют тенденцию к снижению по мере увеличения числа нейлона.

Нейлоны имеют свойство впитывать влагу из окружающей среды. Это поглощение продолжается до тех пор, пока не будет достигнуто равновесие, и может отрицательно сказаться на стабильности размеров.Как правило, ударопрочность и гибкость нейлона имеют тенденцию увеличиваться с увеличением содержания влаги, в то время как прочность и жесткость ниже температуры стеклования (<50-80 ° C) снижаются. Степень содержания влаги зависит от температуры, кристалличности и толщины детали. Для предотвращения негативных эффектов поглощения влаги во время эксплуатации может быть применено предварительное кондиционирование.

Нейлоны, как правило, обладают хорошей стойкостью к большинству химикатов, однако могут подвергаться воздействию сильных кислот, спиртов и щелочей.

Нейлоны можно использовать в условиях высоких температур. Термостабилизированные системы обеспечивают стабильную работу при температурах до 185 ° C (для усиленных систем).

доступных оценок (предлагайте ТИПЫ, а не оценки.)

Доступно много типов нейлона (например, нейлон 6, нейлон 66, нейлон 6 / 6-6, нейлон 6/9, нейлон 6/10, нейлон 6/12, нейлон 11, нейлон 12). Материал доступен в виде гомополимера, сополимера или армированного материала. Нейлон также может быть смешан с другими инженерными пластиками для улучшения определенных характеристик.Нейлон доступен для обработки посредством литья под давлением, ротационного формования, литья или экструзии в пленку или волокно.

Физические свойства: NB. Более низкий показатель типичен для неармированного нейлона, а более высокий показатель типичен для 30% стеклонаполненного материала.

ФИЗИЧЕСКИЕ СВОЙСТВА

Предел прочности на разрыв 90 — 185 Н / мм²

Ударная вязкость с надрезом 5,0 — 13 кДж / м²

Коэффициент теплового расширения 90 — 20/70 x 10-6

Макс.температура непрерывного использования 150 — 185 oC

Плотность 1.13 — 1,35 / 1,41 г / см3

УСТОЙЧИВОСТЬ К ХИМИЧЕСКИМ ВЕЩЕСТВАМ

Разбавленная кислота *

Разбавить щелочь ***

Масла и смазки ****

Алифатические углеводороды ****

Ароматические углеводороды ****

Галогенированные углеводороды *** переменная

Спирты * КЛЮЧЕВЫЕ * плохие ** умеренные *** хорошие **** очень хорошие

ПРИМЕНЕНИЕ

Нейлоновые волокна используются в текстильных изделиях, леске и коврах. Нейлоновые пленки используются для упаковки пищевых продуктов, обеспечивая прочность и низкую газопроницаемость, а также термостойкость для упаковки пищевых продуктов методом кипячения в пакете.

Компаунды для формования и экструзии находят множество применений в качестве замены металлических деталей, например, в компонентах автомобильных двигателей. Впускные коллекторы из нейлона прочные, устойчивые к коррозии, легче и дешевле, чем алюминиевые (после покрытия затрат на инструмент), и обеспечивают лучший воздушный поток благодаря гладкому внутреннему отверстию вместо грубого литого. Его самосмазывающиеся свойства делают его полезным для зубчатых передач и подшипников. Электрическая изоляция, коррозионная стойкость и прочность делают нейлон хорошим выбором для деталей с высокими нагрузками в электрических приложениях, таких как изоляторы, корпуса переключателей и повсеместно распространенные кабельные стяжки.Еще одно важное применение — корпуса для электроинструментов.

ТЕКУЩИЕ ПРИМЕРЫ

АВТОМОБИЛЬ

Дверные ручки и решетки радиатора:

Как неотъемлемая часть кузова автомобиля, дверные ручки предъявляют множество сложных требований. Они должны иметь превосходный внешний вид, окрашиваемость и стойкость к ультрафиолетовому излучению, а также хорошие механические свойства, такие как жесткость и ударная вязкость.

Для получения дополнительной информации щелкните здесь

ЭЛЕКТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Низковольтные переключатели:

Он имеет ряд подкатегорий применения, миниатюрные автоматические выключатели, устройства защитного отключения, предохранители, переключатели и реле, контакторы и шкафы.

Щелкните здесь для получения дополнительной информации

ОБЩЕЕ

Лыжные крепления и роликовые коньки:

Полиамид 6 широко используется в спорте, например, в лыжных креплениях и роликовых коньках. Это связано с тем, что он обладает отличными усталостными свойствами и обеспечивает высокую ударную и механическую прочность.

Щелкните здесь для получения дополнительной информации

EXTRUSION

Формы:

Формы или полуфабрикаты легко обрабатываются для производства всех видов продукции, в которой используются превосходные свойства инженерных пластмасс.Эти свойства включают (среди прочего) прочность, жесткость и электроизоляционные свойства.

Щелкните здесь для получения дополнительной информации

История

Карозерс открыл полиамиды в 1931 году. 28 октября 1938 года началось промышленное производство нейлона 6,6. Полиамиды были впервые представлены как волокнообразующие полимеры). Первым коммерческим применением стала зубная щетка Bristles on Miracle Tuft от Dr West. В следующем году стали доступны нейлоновые чулки, а в 1941 году началось коммерческое производство нейлоновых формовочных порошков.Нейлон 6 был разработан в 1940-х годах (во многом благодаря патенту, существовавшему на Нейлон 6,6). Нейлоновые молдинги не использовались широко до 1950-х годов.

Химическое волокно | Britannica

Искусственное волокно , волокно, химический состав, структура и свойства которого значительно изменяются в процессе производства. Искусственные волокна прядут и ткут в огромное количество потребительских и промышленных товаров, включая одежду, такую как рубашки, шарфы и чулочно-носочные изделия; предметы домашнего обихода, такие как обивка, ковры и шторы; и промышленные детали, такие как шинный корд, огнестойкие накладки и приводные ремни.Химические соединения, из которых производятся искусственные волокна, известны как полимеры, класс соединений, характеризующихся длинными цепочечными молекулами большого размера и молекулярной массы. Многие полимеры, из которых состоят искусственные волокна, аналогичны или аналогичны соединениям, из которых состоят пластмассы, каучуки, клеи и поверхностные покрытия. Действительно, полимеры, такие как регенерированная целлюлоза, поликапролактам и полиэтилентерефталат, которые стали привычными домашними материалами под торговыми наименованиями вискоза, нейлон и дакрон (торговая марка), соответственно, также превращаются в многочисленные изделия из нетканых материалов, от окон для целлофановых конвертов до оконных коробок. прозрачные пластиковые бутылки для безалкогольных напитков.Как волокна, эти материалы ценятся за их прочность, ударную вязкость, устойчивость к нагреванию и плесени, а также способность удерживать прессованную форму.

Искусственные волокна следует отличать от натуральных волокон, таких как шелк, хлопок и шерсть. Натуральные волокна также состоят из полимеров (в данном случае из соединений, полученных биологическим путем, таких как целлюлоза и белок), но они появляются в процессе производства текстиля в относительно неизменном состоянии. Некоторые искусственные волокна также получают из природных полимеров.Например, вискоза и ацетат, два из первых когда-либо произведенных искусственных волокон, сделаны из тех же целлюлозных полимеров, из которых состоит хлопок, конопля, лен и структурные волокна древесины. Однако в случае вискозы и ацетата целлюлоза приобретается в радикально измененном состоянии (обычно в результате операций с древесной массой) и далее модифицируется, чтобы регенерировать в практические волокна на основе целлюлозы. Таким образом, вискоза и ацетат относятся к группе искусственных волокон, известных как регенерированные волокна.

Другая группа искусственных волокон (и гораздо большая группа) — это синтетические волокна. Синтетические волокна изготавливаются из полимеров, которые не встречаются в природе, а вместо этого производятся полностью на химическом заводе или в лаборатории, почти всегда из побочных продуктов нефти или природного газа. Эти полимеры включают нейлон и полиэтилентерефталат, упомянутые выше, но они также включают многие другие соединения, такие как акрилы, полиуретаны и полипропилен. Синтетические волокна могут производиться серийно с практически любым набором требуемых свойств.Ежегодно производятся миллионы тонн.

В этой статье рассматривается состав, структура и свойства искусственных волокон, как регенерированных, так и синтетических, а затем описываются способы их прядения, вытягивания и текстурирования в полезные волокна. Для полного понимания материала, из которого сделаны эти волокна, читателю рекомендуется начать со статьи «Промышленные полимеры, химия».

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.Подпишитесь сейчасNylon Polymer — обзор

2.12 Влияние влаги на свойства нейлона

Если нейлоновый продукт впитывает влагу, с увеличением содержания влаги будут происходить изменения размеров. Предположение, что увеличение размеров будет происходить с увеличением содержания влаги, нереально для большинства целей проектирования, поскольку снятие напряжения имеет тенденцию противодействовать росту из-за поглощения влаги. Когда нейлоновые изделия подвергаются воздействию повышенной влажности в течение длительных периодов времени, размеры деталей в конечном итоге увеличиваются, и этот рост необходимо компенсировать при разработке изделия.Аналогичным образом, в сухих применениях, таких как детали автомобильных двигателей, необходимо учитывать уменьшение размеров из-за снятия напряжений.

Все нейлоновые полимеры гигроскопичны по своей природе, поглощая влагу из атмосферы. Поглощение влаги из атмосферы происходит медленно в нейлоновых полимерах и продолжается до тех пор, пока не установится равновесие между влагой в нейлоне и влагой в атмосфере. В точке равновесия дальнейшего поглощения влаги не происходит. Однако, если влажность должна упасть после достижения равновесия, происходит обратная реакция, и нейлон медленно теряет влагу.

Детали из сухого нейлона, изготовленные любым способом, подвержены изменениям размеров, вызванным водопоглощением, кристаллизацией, снятием напряжений, а также тепловым расширением или сжатием. Однако нейлоновые детали используются во многих сферах, где важна стабильность размеров, поскольку основные факторы, водопоглощение и снятие напряжений, часто компенсируют друг друга.

Влажность окружающей среды циклическая, и содержание влаги в нейлоновых деталях будет колебаться около среднего значения. После достижения этого среднего значения последующее изменение размеров зависит от того, насколько изменяется влажность, и от времени, доступного при температуре окружающей среды для реакции нейлоновой детали.Опыт показал, что в нормальных условиях изменение из-за колебаний влажности невелико, обычно менее 0,2% в любом направлении.

Равновесное содержание влаги в нейлоне зависит от концентрации амидных групп, кристалличности, относительной влажности и температуры. Эффект расширения влаги также может варьироваться, потому что удельный объем воды в нейлоне может зависеть от влажности. Точный прогноз изменения размеров в результате воздействия заданной относительной влажности требует знания типа нейлона, геометрии детали, термической истории и изотерм поглощения.Консервативные приближения могут быть сделаны на ранних стадиях проектирования продукта, однако, если предполагается, что изменение объема равно типичному влагопоглощению формованной нейлоновой детали, деталь не имеет напряжений, а изменения свойств, вызванные влажностью, являются изотропными. .

По мере поглощения влаги свойства нейлоновых материалов изменяются. Небольшое увеличение размеров связано с поглощением влаги. Механические свойства, такие как предел текучести, модуль упругости и твердость, снижаются, в то время как ударопрочность (ударная вязкость) и относительное удлинение увеличиваются.

Важно понимать, что абсорбция влаги и дегидратация нейлоновых полимеров — медленные процессы: чем больше толщина стенки продукта, тем медленнее достигается равновесное поглощение влаги по всей детали. Формованному нейлоновому изделию с толщиной стенки 0,125 дюйма (3,17 мм) требуется почти год, чтобы прийти в равновесие при относительной влажности 50% и 73 ° F (23 ° C).

График «напряжение-деформация» на рис. 2.32 показывает равновесное содержание влаги при различных уровнях относительной влажности для неармированных смол из нейлона 6/6.

Рисунок 2.32. Ненаполненный нейлон 6/6 эффекты напряжения и деформации, вызванные влажностью.

Кипячение отлитой под давлением нейлоновой детали в воде — это метод, используемый для обеспечения быстрой закалки при сборке. Однако его непрерывное кипячение до равновесия приведет к более высокому поглощению влаги, чем это происходит при равновесии при относительной влажности 50%, что является типичным для средних атмосферных условий. Если кипячение прекратить до достижения равновесия, поверхность отлитой под давлением нейлоновой детали будет содержать больше влаги, чем внутренняя часть.Формованная деталь с 2,50% влаги, сконцентрированной на внешней поверхности, будет иметь другие механические свойства и изменения размеров детали, чем другая аналогичная деталь, имеющая 2,50% влаги, равномерно распределенной по всей формованной нейлоновой детали.

На рис. 2.33 показано время, за которое ненаполненный нейлон 6/6 с разной толщиной стенок достигает равновесия в кипящей воде.

Рисунок 2.33. Толщина стенки ненасыщенного нейлона 6/6 в зависимости от времени достижения равновесия поглощения влаги в кипящей воде.

На рис. 2.34 показано время, необходимое нейлону 6 / 6-33% GR для поглощения влаги. Время, необходимое для кондиционирования нейлона до 50% и 100% относительной влажности (насыщения). При уровне влажности ниже насыщения вода концентрируется у поверхности и со временем перераспределяется.

Рисунок 2.34. Нейлон 6 / 6-33% GR, влагопоглощение в зависимости от времени.

На рис. 2.35 показаны комбинированные изменения размеров из-за поглощения влаги и температуры для отожженных деталей, формованных из ненаполненного нейлона 6/6.

Рисунок 2.35. Изменение размеров незаполненного нейлона 6/6 в зависимости от температуры при различных уровнях относительной влажности.

На рис. 2.36 показано увеличение веса нескольких нейлоновых смесей, армированных стекловолокном, при воздействии на них различных уровней относительной влажности.

Рисунок 2.36. Увеличение веса в зависимости от относительной влажности для нескольких нейлонов GR.

Максимальное линейное изменение размеров для нескольких нейлонов, армированных стекловолокном, в зависимости от ориентации потока волокна (поток расплава и поперечное направление), когда они подвергаются различным уровням относительной влажности, показано на рис.2.37 и 2.38.

Рисунок 2.37. Изменение длины (направление потока расплава) в зависимости от относительной влажности для нескольких нейлонов, армированных стекловолокном.

Рисунок 2.38. Изменение ширины (поперечное направление) в зависимости от относительной влажности для нескольких нейлонов, армированных стекловолокном.

Нейлон 6 — обзор

Введение

Нейлон 6 — это термопластический материал инженерного происхождения, который имеет превосходный диапазон механических свойств, ударной вязкости, эластичности, химического сопротивления, высоких температур плавления и формуемости.Поскольку нейлон 6 имеет плохую способность к биоразложению, поэтому его следует реформировать и перерабатывать для многократного использования в различных областях (Usuki и др. ., 1993; Kojima и др. ., 1993; Cho and Paul, 2001). Трехмерная печать — один из передовых методов формования, который можно использовать для повторного использования термопласта нейлона 6 в различных областях, таких как приложения радиочастотной микроволновой электроники (Aslanzadeh et al ., 2018). Предыдущие исследования показали, что термопласт нейлон 6 может использоваться для тканевой инженерии (Das et al ., 2003). Было изучено, что функциональные 3D-прототипы, изготовленные из смеси нейлона 6 / полипропилена (ПП) с помощью процесса 3D-печати, демонстрируют свойства памяти формы. Предлагаемые композиты могут быть использованы для приложений 4D-печати (Peng et al ., 2019). Boparai et al. (2016a, b) исследовали термические свойства термопластов нейлона 6 для аддитивного производства. Согласно исследованию, было замечено, что нейлон 6 обладает хорошей термической стабильностью (Boparai et al ., 2016а). Хорошие свойства износостойкости также являются причиной того, что промышленность аддитивного производства широко использует нейлон 6 для 3D-печати (Singh et al ., 2020). Это была температура плавления. В соответствии с термически обработанным огнестойким нейлоном для 3D-печати методом моделирования методом наплавления (FDM) (Singh et al ., 2020). Кроме того, в предыдущем исследовании подробно описывалась 3D-печать термопластичных материалов из нейлона 6 в различных формах, таких как; селективное лазерное спекание (SLS) армированного глиной нейлона 6, Al 2 O 3 / нейлон 6 с нагруженным SiC и Al – Al 2 O 3 нагруженный нейлон 6 с помощью процесса 3D-печати FDM (Kim and Creasy, 2004 ; Сингх и др. ., 2016; Boparai et al ., 2016b).

ZnO — отличный материал, обладающий рядом функций, таких как: биосовместимость, антимикробное поведение, фотокаталитический, оптический и магнетизм и т. д. Ранее сообщалось о том, что легирование переходным металлом в пленках ZnO может регулировать ферромагнетизм, который может быть использован для применения в спинтронике (Pan et al ., 2008). Чжан и др. . (2009) есть исследования, что синтез может быть выполнен для получения ZnO иерархически пористой архитектуры для приложений обнаружения газа (Zhang et al ., 2009). Другие применения ZnO включают изготовление переходных устройств (Lang, 1974), прозрачных электродов с низким сопротивлением (Sahu и др. ., 2006), тонкопленочных транзисторов в AM-OLED-дисплеях (Park и др. ., 2008 г.) ), гетероструктуры для фотокаталитического применения (Xiao, 2012; Chu et al ., 2010), лазера (Znaidi et al ., 2003) и инвертированных полимерных препаратов солнечных элементов (Sekine et al ., 2009). Легирование Mn в наноструктурах ZnO может настраивать свойства ZnO, повышая их функциональность.Согласно опубликованному исследованию, легирование Mn в ZnO настраивает комбинированные магнитные и антибактериальные функции (Ravichandran et al ., 2014). Theodoropoulou и др. . (2003) сообщили, что легирование Co и Mn в ZnO усиливает ферромагнетизм (Theodoropoulou et al ., 2003). Кроме того, предыдущие исследования показали, что легирование Mn в наноструктурах ZnO привело к изменению магнитных и оптических свойств (Omri et al ., 2013), фотолюминесценции и фотокаталитической активности (Voicu et al ., 2013) и оптической прозрачности (Ильяс и др. ., 2011).

Обзор литературы показал, что легирование Mn в наноструктуру ZnO может регулировать магнитные, оптические, фотокаталитические и структурные свойства. Нейлон 6 — это разработанный термопласт, который используется как для структурных, так и для неструктурных применений. В некоторых исследованиях подчеркивается использование частиц в качестве усиления нейлона для возможного применения в 3D-печати. Но до настоящего времени было проведено очень мало исследований для получения функциональной и нефункциональной магнитной структуры термопластичных композитов из нейлона 6, армированного ZnO.В этом исследовании филаменты исходного материала термопластичных композитов нейлона 6, армированных наночастицами ZnO, легированными марганцем, были приготовлены с использованием процесса двухшнековой экструзии. Двухшнековую экструзию проводили, варьируя входные параметры процесса, такие как: Концентрация ZnO, легированного Mn, температура цилиндра и крутящий момент винта. Приготовленные нити исходного сырья были подвергнуты испытаниям на растяжение, термическим испытаниям и морфологии разрушения для исследования влияния параметров процесса.

Синтез и физические свойства некристаллического нейлона 6, содержащего димерную кислоту

Полимеры (Базель).2019 Фев; 11 (2): 386.

Chang-Mou Wu

2 Департамент материаловедения и инженерии, Национальный Тайваньский университет науки и технологий, Тайбэй 10607, Тайвань; wt.ude.tsutn.liam@uwmc

2 Департамент материаловедения и инженерии, Национальный Тайваньский университет науки и технологий, Тайбэй 10607, Тайвань; wt.ude.tsutn.liam@uwmcПоступило 23 декабря 2018 г .; Принято 14 февраля 2019 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http: // creativecommons.org / licenses / by / 4.0 /). Эту статью цитировали в других статьях в PMC.Abstract

В данном исследовании димерная кислота с длинной углеродной цепью вводится в структуру нейлона 6 и сополимеризуется с различными структурными аминами с образованием аморфного нейлона 6 с помощью 4,4′-метиленбис (2-метилциклогексиламина) (MMCA) в различных соотношения сополимеризации. Определено влияние различных структур и соотношений сополимеризации на свойства нейлона 6, а также термические свойства, кристалличность, водопоглощение, динамические механические свойства и оптические свойства.Обнаружено, что температура плавления и температура термического крекинга Td10 нейлона 6 составляют соответственно от 176 ° C до 213 ° C и от 378 ° C до 405 ° C. Эффект от введения бициклогексановой группы, содержащей метильную боковую цепь, больше, чем эффект метабензольного кольца, поэтому COMM (синтезируется капролактамом (C), димером олеиновой кислотой (OA) и 4,4′-метиленбис (2- метилциклогексиламин) (MMCA)) имеет самую низкую температуру плавления, энтальпию и кристалличность. По мере увеличения степени сополимеризации его термические свойства снижаются.10% — самая низкая кристалличность. Структура амина, содержащая бициклоалкильную группу, имеет более низкое водопоглощение, а коэффициент сополимеризации 10% дает самое низкое водопоглощение. Он содержит бициклоалкильную группу, COM (синтезируется капролактамом (C), димером олеиновой кислотой (OA) и 4,4′-метиленбис (циклогексиламин) (MCA)), которая имеет самый высокий модуль потерь. Самый низкий модуль потерь отмечается для степени сополимеризации 7%, и значение tan δ увеличивается по мере увеличения степени сополимеризации. Введение нейлона 6 с бициклоалкильными группами, COMM и COM, значительно увеличивает прозрачность.По мере увеличения степени сополимеризации прозрачность увеличивается, а мутность уменьшается. Наилучшие оптические свойства достигаются при 10% -ной сополимеризации.

Ключевые слова: амч нейлон 6, прозрачность, полимеризация с раскрытием кольца

1. Введение