Эпоксидная смола — особенности, применение, преимущества

Комплексные поставки эпоксидных смол, отвердителей, активных разбавителей и других сопутствующих материалов под любое техническое задание. Весь ассортимент в наличии на складах в СПб и Москве. Фасовка — бочка.

Наш технолог поможет подобрать идеальный отвердитель под ваше покрытие!

Для бесплатной консультации свяжитесь с менеджерами направления:

Санкт-Петербург: (812) 441-38-31, доб. 110

Москва: (495) 640-60-72, доб.126

Эпоксидная смола — одна из разновидностей синтетических смол, представляющая собой соединение, содержащие не менее двух эпоксидных групп в молекуле. Эпоксидная смола, в быту называемая эпоксидка, нашла широкое применение в промышленности. Она используется для производства различных изделий литьем и прессованием, клеев, печатных плат, лакокрасочных материалов, наливных полов и многого другого.

В ПРОДАЖЕ:

Эпоксидная смола:

Sinopec Corporation (Китай)

|

Epoxy Resin CYD-128 |

Жидкая, низкомолекулярная эпоксидная смола на основе бисфенола-А. |

Jiangsu Sanmu (Китай)

|

Epoxy Resin SM 828 |

Жидкая, низкомолекулярная эпоксидная смола на основе бисфенола-А. Применяется в качестве связующего для наливных полов, различных компаундов, клеев, покрытий и т.д. |

|

Epoxy Resin SM 8132 |

Готовая композиция из смолы SM 828 и разбавителя SM-90, обладающая низкой вязкостью. Обладает великолепной смачиваемостью и адгезией, позволяет вводить большее количество наполнителя. Отлично подходит для напольных систем. |

|

Epoxy Resin SM 601 |

Твердая, высокомолекулярная эпоксидная смола на основе бисфенола-А. |

|

Epoxy Resin SM 601Rx75 |

Модификация SM 601 в виде раствора в ксилоле, сухой остаток 75 %. |

Разбавители

|

Бензиловый спирт |

Разбавитель для ЛКМ и компонентов эпоксидных материалов. |

|

Epodil 478 |

Алкил(C12-C14)глицидиловый эфир. Разбавитель общего назначения. |

Отвердители эпоксидных смол

Характеристики и особенности эпоксидных смол

Эпоксидная смола по физическому состоянию бывает твердой или жидкой. Низкомолекулярные смолы представляют собой жидкости с различной вязкостью.

Некоторые, очень чистые жидкие смолы, способны к кристаллизации.

Наиболее широко применяемая на рынке низкомолекулярная смола 128 или 828 (аналоги отечественных смол ЭД-20 или ЭД-22)

Высокомолекулярные эпоксидные смолы могут быть твердыми, либо представлять собой растворы твердых смол в органических растворителях.

Стоит отметить существование водоразбавляемых эпоксидных смол в виде эмульгированных жидких эпоксидных смол или в виде водных дисперсий твердых смол.

Процесс отверждения смолы – химическая реакция. Эпоксидная смола (компонент А) смешивается с отвердителем (компонент Б). Отверждение протекает преимущественно за счет реакций эпоксидных и гидроксильных групп молекулы эпоксидной смолы.

Смолу и отвердитель смешивают строго в рекомендованных производителем пропорциях.

Основными отвердителями для эпоксидных смол являются циклоалифатические амины, амиды, амидоамины и ангидриды.

Преимущества эпоксидной смолы перед другими материалами

Эпоксидная смола завоевала свою популярность благодаря следующим свойствам:

-превосходная химическая стойкость

-хорошая адгезия к металлам

-низкая влагопроницаемость

-отсутствие усадки или небольшой ее показатель при эксплуатации изделий

— отличные физико-химические характеристики

Стоит отметить, что эпоксиды подвержены пожелтению и разрушению (мелению) при воздействии ультрафиолета, что ограничивает область их применения.

Типы эпоксидных смол

Наиболее важным классом эпоксидных смол являются «диановые» эпоксидные смолы, получаемые взаимодействием Бисфенола А(BPA) с эпихлоргидрином . (ECH).

В промышленности применяются и другие классы эпоксидных смол:

— Бисфенол F (BPF) — эпихлоргидриновые смолы: более низковязкие по сравнению со смолами на основе бисфенола А

— эпоксиноволачные смолы, получаемые из новолаков и эпихлоргидрина. Они образуют пленки с высокой плотностью сшивки

— циклоалифатические эпоксидные смолы, применяемые для защиты изделий, эксплуатируемых вне помещений.

Сфера использования эпоксидных смол

Основные области применения эпоксидов:

— жидкие и порошковые краски, грунтовки, антикоррозионные покрытия по металлу

— изготовление композитных соединений (стеклопластик, углепластик), применяемых в автомобиле-, авиа-, ракето- и судостроении.

— электроизоляционные компаунды и гидроизоляция

— адгезивы

— декоративно-прикладное применение: изготовление украшений, дизайнерских изделий, столешниц и прочее

У нас вы можете купить эпоксидную смолу, отвердители для эпоксидных смол, активные разбавители и другие сопутствующие материалы (от 1 бочки — 200 литров) для различных покрытий (электроизоляция, наливные полы, антикоррозийная защита и другие промышленные покрытия). В наличии на складах в Санкт-Петербурге и Москве.

В наличии на складах в Санкт-Петербурге и Москве.

Менеджеры направления:

Санкт-Петербург: (812) 441-38-31, доб. 110

Москва: (495) 640-60-72, доб.126

Эпоксидная смола применение | Айори

- Главная

- Статьи

- Эпоксидная смола применение

Эпоксидная смола имеет достаточно большую область применения. Чаще всего эпоксидную смолу применяют в качестве эпоксидного клея, а также пропиточного материала. Из эпоксидной смолы изготавливают: различные виды посвоим характеристиками клея и пластмассы, электроизоляционные лаки. Эпоксидная смола не впитывает и не пропускает влагу, так же она не вступает в реакцию с водой, она не гниет, на ней не образуется грибок. Потому используется как герметик в бассейнах, в качестве гидроизоляции стен в сырых помещениях, таких как подвалы.

Потому используется как герметик в бассейнах, в качестве гидроизоляции стен в сырых помещениях, таких как подвалы.

Однако нужно учесть, что эпоксидная смола достаточно ядовита, чтобы нанести вред здоровью потому применение эпоксидного клея для склеивания посуды не возможно.

Материализготовленные на основе эпоксидной смолы получил широкое применение в различных отраслях промышленности от авиастроения и автомобилестроения до создания бронежилетов. Из материала, созданного на основе эпоксидной смолы, изготавливаются: лодки и другие плавательные средства. Композит на основе эпоксидной смолы нашел свое применение в ракетостроении. Эпоксидная смола хорошо подходит в качестве герметика. Такой герметик применяется в различных электрических приборах для заливки микросхем и плат. Так же эпоксидная смола получила широкое применение в строительстве.

Эпоксидная смола это простой и не дорогостоящий способ получить в бытовых условиях продукцию из стекловолокнита. Готовую продукцию можнополучитьзалив смолу в заранее подготовленную форму, также возможна обработка уже отвердевшей смолы: разрез, шлифовка.

Необходимо не забывать, что эпоксидная смола достаточно ядовита. При обработке изделия следует защитить органы дыхания, используя респиратор, а также позаботиться о своих глазах надев защитные очки.

Из смолы изготавливают предметы интерьера, сувенирную продукцию и даже мудштуки.

Эпоксидная смола имеет прозрачную текстуру для придания ей окраски или увеличения объема использую наполнители. Наполнители могут быть самые разнообразные от специальных: таких как мел, гипс, цемент и древесная крошка, графитовый порошок, тальк, алюминиевая пудра и двуокись титана до обычного песка и опилок. Однако что касается последних двух наполнителей (опилки и песок). Опилки не имеют однородности, а песок слишком тяжелый и также как опилки может содержать инородные предметы, потому для получения однородного наполнителя (если это важно) песок потребуется просеять. Также не следует забывать, что эпоксидная смола не любит воды, потому все наполнители должны быть сухими. Потому такие наполнители как опилки, мел, и песок лучше всего просушить перед применением.

Процентное соотношение смолы и наполнителя выбирается исходя из желаемого результата. Рекомендуется добавлять не более 40% наполнителя, в таком соотношении удастся получить пластик с положенными ему свойствами и снизить расход эпоксидной смолы.

Использование эпоксидной смолы в быту как правило не вызывает сложностей. Доступность этого материала сделало его широко применяемым в быту, ремонте изготовлении различной продукции применяемой в различных направлениях и условиях использования.

Купить эпоксидную смолу можно как в интернет-магазине, так и в обычном строительном магазине. Как правило, эпоксидная смола продается в комплекте с отвердителем. Без отвердителя эпоксидная смола это вязкая субстанция, которая только после вступления в реакцию с отвердителем переходит в твердое состояние. После затвердения смолы обратный процесс невозможен, полученную продукцию можно только подвергнуть дополнительной обработке. До затвердевания в смолу можно ввести различные наполнители и красители.

Что такое эпоксидная смола и как с ней работать? | Art Smola

Содержание статьиВы часто видите красивые изделия из эпоксидной смолы и думаете, что с этим материалом могут работать только профессионалы? В этой статье мы покажем вам, что работа с эпоксидной смолой – это не так уж и сложно, – достаточно лишь следовать некоторым правилам и запастись терпением 🙂

Что такое эпоксидная смола?Эпоксидная смола представляет собой двухкомпонентный термореактивный жидкий полимер.

Но, избегая непонятные для начинающих мастеров химические термины, можно сказать, что эпоксидная смола – это продукт, состоящих из двух жидких компонентов А и В (где “А” – смола, а “В” – отвердитель), смешивание которых в определённых пропорциях запускает процесс отвердевания с выбросом тепла.

В результате чего залитая в силиконовые формы, опалубки или поверх заготовок жидкая смола превращается в твёрдые как прочный пластик украшения, картины, подносы, подставки и даже столешницы.

Для каких целей можно использовать смолу?Эпоксидная смола поистине многофункциональна, и область её применения ограничена лишь воображением творца. Но из главных направлений можно выделить следующие (причём для каждой задумки нужна определённая смола с определёнными свойствами).

Resin Art- Картина из эпоксидной смолы автора @tata_resinart

- Менажницы с рисунком из эпоксидной смолы от автора @sea_waves_decor

Resin Art (резинарт) – общее название для всех творений из эпоксидной смолы, но чаще всего под этим термином подразумеваются картины, панно, подносы, подставки, сервировочные доски, посуда и другие изделия, в процессе создания которых смола окрашивается в несколько цветов и выливается в широкую силиконовую форму или на основу-заготовку (арт-борд), может украшаться различным декором.

Для данного направления в основном требуется смола средней густоты или самая густая, например:

БижутерияЮвелирные украшения – название говорит само за себя, хоть и в данном случае не обрабатываются драгоценные камни и металлы, а создаётся их имитация или вовсе сотворяется нечто новое, не существующее в природе, что можно носить в качестве аксессуара: кольца, подвески, браслеты, серьги и тд. Все они создаются путём заливки эпоксидной смолы в силиконовые формы или самодельные опалубки с добавлением декора.

Для их создания необходима жидкая смола, чтобы минимизировать количество пузырей воздуха в заливке:

- Стол из эпоксидной смолы и дерева

- Стол из эпоксидной смолы и дерева

Столы и мебель – тоже вполне понятное направление, но часто для реализации таких крупных проектов требуется много материала и опыта. Для создания мебели эпоксидную смолу в основном соединяют с другими материалами вроде древесины, металла и других наполнителей.

Для создания мебели эпоксидную смолу в основном соединяют с другими материалами вроде древесины, металла и других наполнителей.

В данном случае не обойтись без жидкой смолы для крупных заливок:

Заливка поверхностей и ремонт- Покрытие лодок эпоксидной смолой

- Пол из эпоксидной смолы

Покрытие поверхностей – очень широкое течение, диапазон которого варьируется от создания прочного прозрачного слоя на фотографиях и готовых картинах до ремонта лодок, мебели и даже заливки полов, смола – это ещё и хороший клей-лак.

Для данных целей рекомендуем смолу для создания финишного слоя или термоустойчивого слоя с отличной защитой от царапин:

Есть и множество других уникальных техник работы со смолой, но определить их в конкретное направление довольно сложно или вовсе невозможно, – как мы уже сказали, всё зависит от воображения автора.

Вредна ли смола?После отвердевания смола совершенно безвредна для контакта с кожей человека: вы спокойно можете носить украшения, сделанные из смолы, трогать их. Подробнее об этом вы можете прочитать в статье о безопасности нашей смолы: Насколько опасна эпоксидная смола?

Подробнее об этом вы можете прочитать в статье о безопасности нашей смолы: Насколько опасна эпоксидная смола?

Однако более деликатно дело обстоит с едой: сертификат на безопасный контакт с пищевыми (только холодными) продуктами имеют лишь некоторые смолы (к примеру, наша смола Art Pro 2.0):

Но в жидком виде смола токсична: для людей, животных и окружающей среды в целом. Работа с эпоксидной смолой при смешивании и катализе (процесс отвердевания с выбросом тепла) должна происходить в хорошо проветриваемом/вентилируемом помещении и строго в средствах индивидуальной защиты: в маске-респираторе, очках, перчатках и тд, особенно если у человека есть склонность к аллергии на “химию”. Процесс работы со смолой по вредности можно сравнить с лакокрасочными работами.

Мы предлагаем следующий ассортимент средств защиты:

В каких условиях можно работать с эпоксидной смолой?Работа со смолой должна проводиться в отлично вентилируемом/проветриваемом помещении (вдали от кухонь и жилых комнат) с (важно!) низкой влажностью при температуре не ниже 20 и не выше 25-27 °C. Смола очень боится влаги, поэтому её не должно быть и в формах/заготовках, в противном случае на поверхности изделия после отвердевания могут появиться мутные разводы и другие дефекты. Поэтому также не рекомендуется работать со смолой во время и после дождя или вблизи водоёмов.

Смола очень боится влаги, поэтому её не должно быть и в формах/заготовках, в противном случае на поверхности изделия после отвердевания могут появиться мутные разводы и другие дефекты. Поэтому также не рекомендуется работать со смолой во время и после дождя или вблизи водоёмов.

Если вы живёте в регионе с повышенной влажностью, то рекомендуем использовать нашу эпоксидную смолу Art Pro 2.0, имеющую хорошую защиту от влажности.

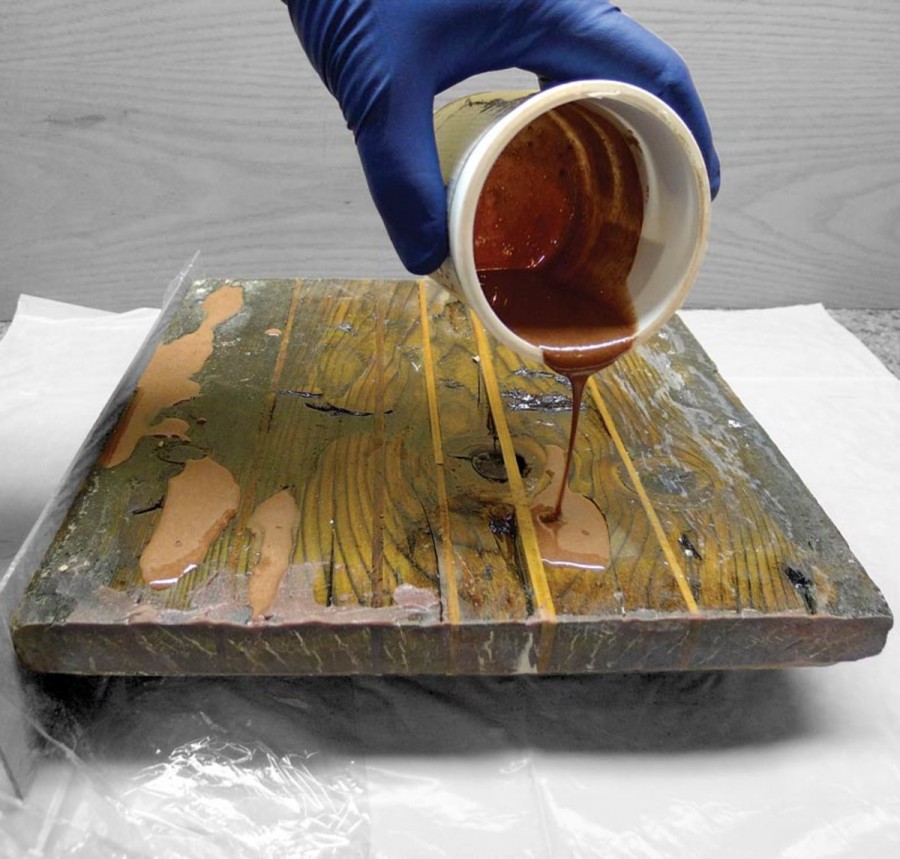

Как работать с эпоксидной смолой?Подготовка1. Работа со смолой начинается с подготовки рабочего места: его необходимо застелить защитной плёнкой/полиэтиленом/силиконовым ковриком (от них хорошо отлипает смола после отвердевания), в крайнем случае – бумагой/газетой, ведь в процессе вы точно накапаете материалом на любимый стол.

2. Для смешивания смолы потребуются некоторые аксессуары: тара, в которой вы будете смешивать смолу (2-3 пластиковых стаканчика или пара силиконовых), а также палочки для размешивания и салфетки, чтобы можно было быстро вытереть пролитый продукт. Смола смешивается только по весу (в граммах), поэтому электронные весы тоже будут очень кстати.

Смола смешивается только по весу (в граммах), поэтому электронные весы тоже будут очень кстати.

3. Не забывайте про средства защиты! Все те же маска-респиратор, перчатки и тд.

4. Также подготовьте основу (арт-борд, холст, силиконовую форму и тд), куда или на что вы будете выливать смолу. Чтобы окрасить смолу, потребуются жидкие красители или порошковые пигменты, – ни в коем случае не берите красители на водной основе, пользуйтесь специальными красителями для смолы. В качестве декора можно взять глиттер (блёстки), стеклянную крошку, кристаллы, сухие цветы, бусины, морские раковины и тд (всё зависит от вашей задумки).

Основная часть работы со смолойВ первом разделе мы упомянули, что эпоксидная смола – это двухкомпонентный продукт, состоящий из баночки со смолой (А) и баночки с отвердителем (В), которые смешиваются в определённых пропорциях. Эти пропорции не универсальны, и у каждой смолы – свои.

1. Для примера мы возьмём нашу эпоксидную смолу многофункциональную «Trasparente» с пропорциями к смешиванию 100:60 (все дальнейшие значения вроде 0,6 и 1,6 будут актуальны только для этой смолы). Для непосвящённых людей данная формулировка может показаться очень сложной, но всё довольно просто! Это означает, что компонент «А» относится к компоненту «В» как 100 частей и 60 частей: на каждые 1 гр компонента А приходится 0,6 гр компонента В. Из этого отношения можно вывести такую формулу: количество «А» умножить на 0,6 = количество «В». К примеру:

Для непосвящённых людей данная формулировка может показаться очень сложной, но всё довольно просто! Это означает, что компонент «А» относится к компоненту «В» как 100 частей и 60 частей: на каждые 1 гр компонента А приходится 0,6 гр компонента В. Из этого отношения можно вывести такую формулу: количество «А» умножить на 0,6 = количество «В». К примеру:

50 гр «А» х 0,6 = 30 гр «В», итого – 80 гр смеси компонентов.

Нужно определённое количество общей смеси? Тогда пользуйтесь такой формулой: общее кол-во = кол-во А умножить на 1,6. К примеру, нам нужно 50 гр общей смеси:

50 гр = кол-во А х 1,6

кол-во А = 50/1,6 = 31,25 (можно округлить до 32 гр)

Но это только количество компонента А, нам нужен ещё и компонент В, а формулу по его поиску мы уже знаем:

Кол-во В = 32 гр (А) х 0,6 = 19,2 (округляем до 19)

Итого: 32 гр «А» + «19» гр = 51 гр

К сожалению, не всегда получается получить ровно грамм в грамм именно то количество общей смеси, что мы задумали. Вы можете округлять получающиеся результаты по компонентам в пределах только одного грамма, поскольку слишком большая погрешность (на 2 и более гр) может сильно повлиять на отверждение смолы.

Вы можете округлять получающиеся результаты по компонентам в пределах только одного грамма, поскольку слишком большая погрешность (на 2 и более гр) может сильно повлиять на отверждение смолы.

Но если математика даётся вам с трудом или вам не хочется тратить время на бесконечные расчёты, вы можете воспользоваться нашим калькулятором расхода смолы: Калькулятор.

2. После того, как вы отмерили по весам количество каждого компонента (в чистых тарах!), самое время их смешать: влейте «В» в тару с «А» (если позволяет объём) или влейте оба компонента в новую чистую тару (обязательно слейте весь материал, соскребая его со стенок и дна тар) и начните интенсивно мешать по и против часовой стрелке, также соскребая материал со дна и стенок тары. Мешайте в течение 3-5 минут тщательно, но аккуратно, избегая резких всплесков, – так в массу будет попадать меньше пузырей воздуха.

Мы крайне не рекомендуем смешивать (а точнее, оставлять в одной таре на долгое время) большое количество смолы за раз, иначе смола начнёт сильно нагреваться, «вскипит» и сразу застынет (весьма некрасиво). Если вам необходим большой объём, то после смешивания обязательно разлейте смесь на более мелкие объёмы.

Если вам необходим большой объём, то после смешивания обязательно разлейте смесь на более мелкие объёмы.

3. После смешивания компонентов в смесь можно добавить жидкий краситель или пигмент. Если в вашей работе подразумевается несколько цветов, то сначала разлейте смесь по другим тарам, чтобы в каждую можно было добавить определённый цвет. Добавляйте не более 5 % красителя от общего кол-ва смолы (а лучше и вовсе по чуть-чуть, сразу размешивая и оценивая качество окрашивания), красители и пигменты бывают довольно концентрированными. Хорошо размешивайте краситель в смоле, поскольку его неразмешанные «сгустки» могут также повлиять на отверждение смолы.

На этом же этапе вы можете добавить в смолу блёстки и другой мелкий декор.

4. После проделанных действий мы наконец можем смело вылить смолу в силиконовую форму или на поверхность заготовки. И те и другие должны быть чистыми и полностью сухими. Всплывающие пузыри воздуха можно аккуратно убрать тонкой палочкой или использовать пламя ручной газовой горелки (строго на расстоянии 10-15 см, не задерживаясь на одном месте и не задевая сами заготовки/силиконовые формы). Оставляйте залитые заготовки в сухом, тёплом и тёмном месте (не лишним будет прикрыть их от пыли так, чтобы защитный материал не касался смолы) на время, которое обычно прописывается в инструкции, идущей вместе со смолой (обычно это 24-36 ч).

Оставляйте залитые заготовки в сухом, тёплом и тёмном месте (не лишним будет прикрыть их от пыли так, чтобы защитный материал не касался смолы) на время, которое обычно прописывается в инструкции, идущей вместе со смолой (обычно это 24-36 ч).

Если полученный результат вас не устраивает, изделие можно «подкорректировать». К примеру, если на картину из смолы упал мелкий ворс или пылинки во время отвердевания, поверхность можно покрыть дополнительным прозрачным слоем: смешиваете небольшое количество смолы и выливаете на поверхность, отправляя затвердевать по уже описанным правилам.

Для создания финишного слоя вы можете использовать смолу для заливок или продукт для создания термоустойчивого слоя с отличной защитой от царапин:

Другой вид коррекции – шлифовка и полировка. Данный вид обработки изделий не так прост и требует специального оборудования или, хотя бы, инструментов. Так, грубые погрешности можно шлифовать специальным шлифовальным станком или машиной или обычной наждачной бумагой вручную (переходя с крупной зернистости на более мелкую, чтобы поверхность получилась более гладкой). Для более кропотливого шлифования используются небольшие машинки – граверы.

Так, грубые погрешности можно шлифовать специальным шлифовальным станком или машиной или обычной наждачной бумагой вручную (переходя с крупной зернистости на более мелкую, чтобы поверхность получилась более гладкой). Для более кропотливого шлифования используются небольшие машинки – граверы.

- Шлифовка столешницы из эпоксидной смолы

- Ручная шлифовка изделия из эпоксидной смолы

Для шлифовки изделий мы можем предложить шлифовальные листы разной зернистости:

Однако после шлифовки изделие теряет глянец, который можно восполнить полировкой или лаком. Полируют изделия обычно с помощью специального средства – полироли, которую растирают по поверхности изделия тряпочками/губками для полировки или полировальным кругом. Но если вы решили вместо этого покрыть лаком – выбирайте хороший, нежелтеющий. Лак можно также заменить смолой, однако только в том случае, если есть возможность покрытия поверхности с помощью литья, ведь если наносить смолу кистью, она может лечь неравномерно.

Лак можно также заменить смолой, однако только в том случае, если есть возможность покрытия поверхности с помощью литья, ведь если наносить смолу кистью, она может лечь неравномерно.

- Полировка столешницы из эпоксидной смолы

- Полировка небольших изделий из эпоксидной смолы

К очень большому сожалению, да. Некоторые некачественные смолы могут пожелтеть уже спустя месяц после создания украшения, поэтому используйте только проверенные профессиональные эпоксидные смолы с хорошей защитой от пожелтения. К примеру, наши 🙂

Мы даём гарантию на то, что изделия из нашей смолы не будут желтеть в течение 4-5 лет, а если хранить их в дали от солнечного и уф-света, то этот срок может увеличиться до 10 лет!

- Пользуйтесь средствами индивидуальной защиты при работе со смолой: маска-респиратор, очки, перчатки и тд.

- Смешивайте эпоксидную смолу строго по пропорциям, используя точные весы. Мешайте в течение 3-5 минут, соскребая материал со стенок и дна тары. Работайте в хорошо проветриваемом/вентилируемом помещении с низкой влажностью при температуре не ниже 20 и не выше 25-27 °C.

- При заливке эпоксидной смолы в формы или на заготовки, избегайте влажных поверхностей, не добавляйте в смолу красители на водной основе.

- Пузырьки воздуха, попавшие в смолу при смешивании, можно удалить с поверхности заливки с помощью маленькой палочки вручную или применяя пламя газовой горелки (строго по правилам).

Команда Арт Смолы всегда готова ответить на все интересующие вас вопросы в комментариях 🙂

Эпоксидная смола: характеристика и сфера применения

Эпоксидная смола – материал, знакомый практически каждому человеку, находящемуся в сознательном возрасте. Появившись на строительном рынке в пятидесятые годы прошлого столетия, она заняла заслуженное место на многих строительных площадках, что обусловлено ее универсальными потребительскими характеристиками. Сфера применения синтетического олигомера, которым является эпоксидная смола, достаточно широка и включает судостроительство, отрасли промышленного производства и домашнего хозяйства. Развитие современных технологий и постоянная разработка новых составов способствует постоянному расширению этого списка, а, соответственно, и возможностей применения эпоксидных смол. Несмотря на это, данный материал никогда не используется в чистом виде и приобретает свои ценные свойства только после смешения с отвердителем, что способствует окончанию реакций полимеризации. В связи с востребованностью эпоксидной смолы на современных строительных площадках, а также в сфере домашнего хозяйства и творчества, в настоящей статье мы рассмотрим технические характеристики данного материала и субстанции, в составе которых используется эпоксидная смола.

Содержание

- Эпоксидный состав: соотношение смолы и отвердителя

- Основные разновидности эпоксидной смолы

- Преимущества эпоксидных смол

- Сфера применения эпоксидной смолы: основные направления использования

- Эпоксидный клей: краткая характеристика

- Приготовление больших объемов эпоксидной смолы своими руками

- Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

Эпоксидный состав: соотношение смолы и отвердителя

Востребованная практически во всех отраслях промышленности эпоксидная смола, с точки зрения химического строения, представляет собой синтетическое олигомерное соединение, которое используется в комплексе с отвердителями, способствующими завершению процессов полимеризации. Именно эти процессы, после завершения которых, эпоксидная смола готова к использованию, определяют ее технические и эксплуатационные характеристики. С учетом этого, можно прийти к выводу, что эпоксидная смола не может использоваться в чистом виде.

В процессе комбинации различных видов эпоксидных смол и отвердителей образуются разнообразные вещества, обладающие порой противоположными свойствами. Одни из них могут быть твердыми и жесткими, прочность которых превышает прочность стали, а другие, напротив, будут мягкими, по консистенции напоминающими резину. В зависимости от исходных компонентов эпоксидной смеси, отверждение эпоксидной смолы может происходить в условиях большого температурного диапазона: от -10 до +200 градусов, а сам материал также делится на две разновидности: смолу горячего и холодного отверждения, что определяется, в основном, видом используемого отвердителя.

Эпоксидная смола в комплексе с отвердителем холодного отверждения используется в бытовых целях, в условиях небольших производств и в случаях, когда термическая обработка не допустима.

Если эпоксидная смола используется для изготовления изделий, которые изначально должны быть устойчивы к воздействию высоких температур, механических нагрузок и агрессивных химических веществ, она дополняется отвердителем горячего отверждения. Это обусловлено тем, что использование отвердителей горячего отверждения способствует образованию более плотной молекулярной решетки, что легло в основе производства эпоксидных систем, отверждение которых реализуется в условиях высокой влажности или в морской воде.

Отвердитель для эпоксидной смолы выполняет функцию полимеризующего компонента. В качестве отвердителя могут использоваться третичные амины и их аналоги и фенолы. Соотношение эпоксидной смолы и отвердителя может быть остаточно вариабельным и напрямую определяется составом исходных компонентов. Будучи реактопластом, эпоксидная смола вступает в необратимую реакцию полимеризации с отвердителем, что способствует получению прочного вещества, не растворимого в воде и под действием высоких температур.

В процессе смешения компонентов важно соблюдать необходимые пропорции, актуальные для того или иного вида смолы, так как избыток или недостаток отвердителя оказывает негативное влияние на качество готового полимера, снижая его прочность, устойчивость к воздействию влаги, температуры и агрессивной химии. Соотношение компонентов в современных эпоксидных составах – 1:2 или 1:1.

Важно! Один из распространенных мифов об эпоксидной смоле гласит, что в случае превышения используемой нормы отвердителя, отверждение смолы происходит значительно быстрее. Чтобы развенчать его, отметим, что превышение количества отвердителя не оказывает влияния на скорость полимеризации материала. Единственно возможным способом ускорения полимеризации смолы является повышение температуры реагирующей смеси. Доказано, что повышение температуры на 10 градусов способствует ускорению процесса застывания в 2-3 раза. Данное свойство легло в основу производства компаундов, в структуре которых содержатся ускорители отверждения. Также разработаны эпоксидные составы, застывание которых происходит при более низких температурах.

Таким образом, основными и единственными факторами, влияющими на скорость отверждения, являются температура смеси и тип отвердителя.

Основные разновидности эпоксидной смолы

Различают несколько видов смол эпоксидной природы, каждый из которых включает в себя несколько подвидов.

- Эпоксидно-диановые смолы – собирательное понятие, включающее несколько подвидов смол эпоксидной природы – материалы с маркировкой ЭД-20 и ЭД-22.

- Эпоксидная смола ЭД-20 – наиболее часто используемая разновидность жидких смол, обладающая универсальными эксплуатационными характеристиками. Широко используется как в промышленности, так и в быту в составе заливочных и пропиточных компаундов, а также в процессе производства герметиков и клеевых составов. Может использоваться в качестве связующего материала для производства армированного пластика и защитных покрытий.

- Эпоксидная смола ЭД-22 – еще один представитель жидких смол эпоксидной природы, характеризующийся относительно низкой вязкостью и склонностью к кристаллизации в процессе хранения. Как и ЭД-20, обладает универсальными эксплуатационными свойствами.

- Эпоксидная смола ЭД-16 – материал, обладающий высокой вязкостью, вследствие чего он используется только в процессе производства стеклопластика в качестве связующего вещества;

- Эпоксидные смолы ЭД-10 и ЭД-8 – твердые вещества, использующиеся в электро- и радиотехнике.

- Эпоксидно-диановые смолы для лакокрасочных материалов – группа смол эпоксидной природы, включающая марки Э-40 и Э-40р, которые используются для изготовления лаков, красок, шпаклевок и покрытий, демонстрирующих устойчивость к повышенному воздействию химических веществ и агрессивных факторов внешней среды. Эпоксидная смола Э-41, также как и предыдущие марки, используется в составе заливочных композиций, шпаклевок, эмалей и клеевых составов.

- Эпоксидно-модифицированные смолы марки ЭПОФОМ – материалы, которые используются для производства эпоксидных компаундов, применяющихся в качестве защитных покрытий при обустройстве наливных полов и ремонте трубопровода.

Группа эпоксидно-модифицированных смол включает марки ЭПОФОМ-1,2,3. Они являются сырьем для производства материалов, выполняющих функцию защитных покрытий, основная функция которых заключается в предотвращении бетонных и металлических конструкций. Защищает строительные объекты от воздействия химически агрессивных веществ.

Эпоксидные смолы специального назначения – группа материалов, использующихся для производства композиций, обладающих особыми физико-механическими и технологическими характеристиками и эксплуатируемых в экстремальных условиях, а также изделий, используемых в различных областях промышленности и находящихся под воздействием агрессивных факторов внешней среды. Наиболее известными смолами группы специального назначения являются:

- Смола ЭХД (хлорсодержащая), используемая в качестве основы в процессе производства герметиков, клеевых составов, и связующего компонента для угле- и стеклопластика, характеризующегося механической устойчивостью, пониженной горючестью и влагостойкостью;

- Смола УП-637, в составе которой присутствует резорцин, является основным материалом, используемым в качестве основы для производства пропиточных и заливочных компаундов. Еще одна разновидность марки УП-631 является структурным компонентом негорючих компаундов для заливки и пропитки.

Эпоксидная смола ЭД-20: краткая характеристика

С точки зрения химического строения, эпоксидная смола ЭД-20 представляет собой олигомерное соединение, основу которого составляет диглицидиловый эфир дифенилолпропана. В качестве отвердителя для эпоксидно-диановой смолы данной марки могут использоваться разнообразные биоорганические вещества – фенолформальдегидные смолы, ангидриды поликарбоновых кислот, ароматические и алифатические амины, полиамиды и другие вещества. В зависимости от используемого отвердителя, технические и эксплуатационные характеристики смолы ЭД-20 варьируются в широких пределах.

С учетом этого определяется и сфера ее применения, также характеризующаяся многогранностью:

- Эпоксидная смола марки ЭД-20 – одна из немногих разновидностей смол эпоксидной природы, которая может применяться в промышленном производстве и в составе композиционных материалов, например, заливочных и пропиточных компаундов, и в чистом виде;

- ЭД-20 используется для производства эпоксидного клея и герметика;

- Выполняет функцию связующего компонента в процессе производства армированного пластика и защитных покрытий.

Важно! Будучи абсолютно не взрывоопасной, смола ЭД-20 не горит в открытом огне. В составе материала присутствует летучие вещества – эпихлоргидрин и толуол, которые относятся ко второму классу опасности по степени воздействия на организм человека.

Преимущества эпоксидных смол

- Устойчивость к воздействию абразивных веществ, а, соответственно, и износу;

- Прочность клеевого соединения в случае использования клеевых составов на основе эпоксидной смолы;

- Оптимальные физико-механические характеристики;

- После отверждения эпоксидная смола характеризуется минимальной влагопроницаемостью;

- Минимальная усадка в процессе и после отверждения.

Сфера применения эпоксидной смолы: основные направления использования

Впервые использование эпоксидной смолы началось в 50-е годы прошлого столетия – в те времена смола заняла заслуженное место во многих отраслях промышленности. С тех пор характер ее использования претерпел немало изменений, однако основные области ее использования остались без изменений:

- Стекловолокно и эпоксидная смола – неизменное направление использования последней. В качестве пропиточного состава для стеклонити и стеклоткани, а также склеивания деталей эпоксидная смола используется во многих инженерно-технических отраслях – радиоэлектронике, электротехнике, авиационной и автомобильной промышленности, корабле- и машиностроении, а также в процессе производства стеклопластика, и мастерских, практикующих ремонт кузовных элементов автомобиля и лодочных корпусов;

- Эпоксидная смола, применение которой также многогранно, как и ее свойства, может использоваться в качестве гидроизоляционных покрытий для пола, бассейна и стен подвальных помещений;

- Включение в состав химически устойчивых покрытий – использование эпоксидной смолы лежит в основе производства красок и материалов, предназначенных для внутренней и наружной отделки зданий, например, пропиток, повышающих прочность и влагостойкость пористых материалов – дерева, бетона и других;

- Прозрачная эпоксидная смола, предназначенная для заливки в формы, после отверждения подвергается механической обработке посредством резки и шлифовки. Обработанные элементы могут использоваться в электронной промышленности, домашнее хозяйстве, дизайнерских работах и даже ювелирном искусстве.

Важно! Украшения из натуральных материалов сейчас на пике популярности. Используя ювелирную эпоксидную смолу, представляющую собой пластичную массу, вы сможете изготовить изделия, полностью имитирующие стекло. Чтобы сделать украшения из эпоксидной смолы более привлекательными, в смолу заливают природные материалы – сухие цветы, листья, шишки или даже насекомых.

Эпоксидный клей: краткая характеристика

Многогранные свойства эпоксидной смолы проявляются, когда она используется в качестве клея, демонстрирующего все прелести используемого сырья. Эпоксидный клей является универсальным составом для склеивания материалов, характеризующихся непористой поверхностью: алюминия, фаянса, керамики, твердых пород древесины, таких как дуб, тик, эвкалипт и др. С одинаковой популярностью используется и в обувных мастерских, и в авиастроении. Это обусловлено высокой адгезией и прочностью образуемого соединения. Различают два типа клеевых составов на основе эпоксидной смолы: эластичные и жесткие.

Важно! Если вы планируете проведение работ в бытовых условиях, специалисты рекомендуют отдавать предпочтение клеевым составам, не требующим точного соблюдения соотношения смолы и отвердителя. Комплект таких составов дополнен отвердителем холодного типа.

Для приготовления эпоксидного клея смолу необходимо смешать с небольшим количеством отвердителя (несколько граммов) при комнатной температуре. В основном эпоксидную смолу и отвердитель берут в пропорции 1: 10, однако допускается превышение нормы отвердителя, способствующее изменению соотношения до 1: 5. Компоненты состава смешиваются вручную.

Приготовление больших объемов эпоксидной смолы своими руками

Для эпоксидной смолы характерен ряд специфических свойств, незнание которых может привести к проблемам в процессе изготовления больших объемов эпоксидного состава. Важно знать, что в процессе работы с большим количеством эпоксидного материала выделяется тепло, и если смола не предназначена для смешивания с отвердителем в больших количествах, сразу после соединения компонентов, она подвергается полимеризации и затвердеванию, становясь непригодной к использованию. В худшем случае смесь вскипает с выделением едкого дыма и подвергается самовозгоранию, что объясняется лавинообразным разогреванием смолы, в процессе которого ускоряется реакция полимеризации и происходит интенсивное теплообразование.

Важно! Приобретая эпоксидную смолу и отвердитель, уточните у специалиста, для каких целей она предназначена. Из специального состава, предназначенного для приготовления больших объемов смеси, вы получите чистую, прозрачную, равномерно застывшую отливку, характеризующуюся отсутствием воздушных пузырей.

Технология приготовления больших объемов эпоксидной смолы, например, нескольких килограммов смеси, отличается от замешивания небольшого количества эпоксидного клея. Рассмотрим этот процесс более подробно.

- Зачастую при длительном хранении смолы, она становится более вязкой, а также мутнеет и кристаллизуется. Чтобы устранить эти явления, перед добавлением отвердителя и пластификатора нагрейте смолу на водяной бане, что позволит уменьшить ее вязкость. Для этого емкость со смолой опустите в воду и нагрейте до температуры 50-60 градусов;

Важно! В процессе нагревания смолы помните, что увеличение температуры на 10 градусов способствует ускорению процесса полимеризации в 2-3 раза. Вследствие этого, важно следить за температурой смолы, так как в случае закипания она приобретет мутно-белый оттенок и вспенится, став непригодной к использованию.

Важно! Зачастую неопытные мастера для повышения вязкости смолы используют растворитель, однако даже небольшая его концентрация (не более 5-7 %) приведет к выраженному снижению прочностных характеристик и теплостойкости изделия. Кроме того, в процессе эксплуатации изделия часто происходит «выпотевание» растворителя из полимера, что также ухудшает качество материала.

- Полностью исключите наличие воды в эпоксидной смоле и отвердителе. При попадании воды эпоксидная смола становится мутной, теряя свои свойства. Однако развитие современных технологий позволяет выпускать водоразбавляемые эпоксидные составы, которые разводятся дистиллированной водой;

- Приготовление эпоксидного состава начинают с добавления пластификатора. Если вы используете ДБФ, смолу с пластификатором медленно нагрейте, а при использовании ДЭГ-1 просто перемешайте состав, используя строительный миксер или насадку на дрель. Пропорция используемого пластификатора и смолы определяется требуемой пластичностью смеси, однако в большинстве случаев доля пластификатора в составе смеси не превышает 5-10 %;

- Перед тем, как в смесь смолы и пластификатора добавить отвердитель, остудите ее до 30 градусов, что позволит предотвратить ее закипание. После этого добавьте в смесь отвердитель, исходя из соотношения 1: 10. Иногда допускается изменение пропорций от 1:5 до 1:20. Чтобы добиться равномерного растворения отвердителя в смоле, необходимо постоянно перемешивать состав, в противном случае, при неравномерном распределении отвердителя, он останется несвязанным и будет выпотевать. Чтобы добиться приготовления однородной смеси, медленно и постепенно наливайте отвердитель тонкой струйкой, постоянно перемешивая состав.

Важно! Даже кратковременное повышение концентрации отвердителя приведет к вскипанию смолы – она приобретет матово-белый оттенок, покроется пеной и станет непригодной к использованию. Старайтесь избегать передозировки отвердителя, так как в некоторых случаях может произойти моментальное затвердевание смолы.

Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

- Объемное изделие из эпоксидной смолы должно быть прозрачным, без пузырьков воздуха. Отверждение материала должно быть равномерным, как в толще, так и на поверхности изделия. Если толщина готового изделия превышает 2 мм, смолу необходимо наносить слоями, после того, как произойдет первичная полимеризация предыдущего слоя.

- Также эпоксидную смолу можно заливать в формы. Чтобы после полимеризации смолы готовое изделия можно было легко извлечь из формы, ее необходимо смазать техническим вазелином. Чтобы придать изделию цвет, используют порошковый краситель.

- После того, как вы завершили работу, изделие необходимо выдержать при температуре немного выше комнатной. По истечении 2-3 часов после первичной полимеризации изделие прогревают в жарочном шкафу, что позволит ускорить процесс полимеризации до 5-6 часов. При комнатной температуре процесс полимеризации длится 7 дней.

- В последующем изделие, отлитое из эпоксидной смолы, подлежит механической обработке – резке и шлифованию.

Важно! Эпоксидная смола отечественного производства в большинстве случаев непригодна для изготовления объемных изделий, что определяется ее неравномерным отверждением в толще изделия.

Эпоксидная смола. Зачем она нужна и как её использовать

Впервые «эпоксидка», как её часто называют в народе, появилась в середине XX века и стала очень популярным материалом. Почему? Потому что она очень универсальна и может быть полезна в самых разных отраслях.

В чистом виде эпокисдную смолу использовать никак нельзя. Она приобретает свои полезные свойства только в купе с отвердителем. В зависимости от пропорции отверждающих веществ, из смолы можно получить самые разные по свойствам материалы. Твердые и прочные или наоборот, резиновые. Эпоксидная смола имеет очень прочное клеевое соединение и минимальную усадку. В твёрдом виде отличается хорошой влагостойкостью и устойчивостью к абразивному износу.

Сфера применения

- Клей. Чаще всего эпоксидная смола входит в состав клеевых составов, которые считаются одними из самых многофункциональных и надёжных. С их помощью можно склеить и керамику и кожу и обычный картон. Такие составы используются в электро- и радиоэлектронике, автомобильной и авиационной промышленности.

- Гидроизоляция. С помощью эпоксидной смолы можно гидроизолировать стены и пол подвальных помещений частных домов.

- Является компонентом красок и лаков.

- В твёрдом виде применяется для изготовления изделий из стеклопластика в строительстве и бытовых условиях. Часто используется дизайнерами для создания арт-объектов.

Как приготовить эпоксидный клей

Так как смолы больше всего подходят для создания клеевых составов, остановимся на них подробнее. Чтобы самостоятельно приготовить клей нужно смешать эпоксидную смолу и отвердитель при комнатной температуре. Оптимальная пропорция — 1:10, но соблюдать точное соотношение необязательно. Перед применением клея поверхность нужно обезжирить и очистить с помощью моющего средства или растворителя.

Техника безопасности

В своём исходном состоянии эпоксидная смола может быть опасна для здоровья и привести к дерматитам, ожогам и поражению органов дыхания. Поэтому при работе с ней, нужно быть максимально осторожным и соблюдать следующие правила:

- Работать с эпоксидной смолой нужно только в спецодежде и защитных перчатках. Если вы шлифуете твёрдую смолу, не забудьте про очки и респиратор.

- Впомещении, где вы работаете, должна быть приточно-вытяжная вентиляция.

- Храните вещество в плотной закрытой ёмкости при температуре не более 40С.

- Если смола попала на открытый участок кожи, незамедлительно промойте его водой с мылом.

Что такое эпоксидная смола ЭД-20

Эпоксидные смолы известны с середины прошлого столетия как недорогой и качественный многофункциональный олигомерный материал. Они нашли широкое применение как в производстве, так и в быту.

Существует много видов «эпоксидки» — а именно под таким названием она широко известна в народе — но самым популярным была и остается эпоксидно-диановая смола ЭД-20. Цифра «20» в названии означает примерное содержание эпоксидных групп в составе — около 20%.

Применение компаунда ЭД-20

Область применения компаунда ЭД-20 очень широкая. В технике и приборах его можно использовать как изолятор, для изготовления композитных материалов и при проведении ремонта твердых поверхностей.

Смола ЭД-20 широко используется при ремонте жилья и для дизайнерского изготовления мебели, для проведения гидроизоляционных работ в ванных комнатах и санузлах. Сфера использования ЭД-20 действительно очень широка, в последнее время стало популярно творчество с применением такого состава, даже заливка полов с необычными составляющими — это тоже она, эпоксидка.

Как применять смолу ЭД-20?

В основном применяется этот состав в холодном виде — при комнатной температуре, что очень удобно. Для того, чтобы все функции выполнялись в полном объеме, смола ЭД-20 поставляется в наборе — эпоксидный компаунд и отвердитель. Такой комплект формируется сразу же на заводе-производителе. Чтобы применять в таком наборе ЭД-20 — пропорция должна быть четко соблюдена. Чаще всего это соотношение 10 к 1, на десять частей эпоксидной смолы — одна часть отвердителя. Конечно, в зависимости от потребностей пользователя, допускается превышение пропорции, использование как 10 к 2 и даже 10 к 4. Но стоит помнить, что чем больше отвердителя, тем более хрупким становится изделие.

Инструкция применения смолы ЭД-20

Работа чаще всего проводится при комнатной температуре. Особое внимание следует проявить при смешивании компаунда с отвердителем — вливать его следует тонкой струйкой, сразу же тщательно перемешивая. Не обрабатывайте поверхности после полиэфирных смол — в таком порядке они несовместимы.

Эпоксидная смола ЭД-20 очень популярна среди потребителей, но не предъявляет особых требований к хранению, поэтому купить ЭД-20 вы можете даже в интернет-магазине, определившись с тем, какой именно состав вы планируете использовать. Ведь в последнее время есть очень много разнообразных добавок в состав, так или иначе влияющих на свойства смолы. Да и от вида отвердителя ТЭТА, ПЭПА очень многое зависит, к примеру, цвет готового изделия.

| Азотная кислота , Nitric Acid | Неустойчивое вещество |

| Амилацетат, Amyl acetate | Отличная (при t< 72oF, 22oC) |

| Амины, Amines | Отличная (при t< 72oF, 22oC) |

| Аммоний 10%, Ammonia 10% | Отличная (при t< 72oF, 22oC) |

| Аммоний жид, Ammonia — Liquid | Отличная (при t< 72oF, 22oC) |

| Анилин, Aniline | Сносная (при t < 72oF, 22oC) |

| Ацетат натрия, Sodium Acetate | Отличная |

| Ацетилен, Acetylene | Отличная |

| Ацетон, Acetone | Неустойчивое вещество |

| Бензин, Gasoline | Отличная |

| Бензол, Benzol | Отличная (при t< 72oF, 22oC) |

| Бертолетова соль, Sodium Chlorate | Отличная |

| Бикарбонат калия, Potassium Bicarbonate | Отличная |

| Бикарбонат натрия, Sodium Bicarbonate | Отличная |

| Бисульфат натрия, Sodium Bisulfate | Отличная |

| Бисульфит кальция, Calcium Bisulfite | Отличная (при t< 72oF, 22oC) |

| Борная кислота, Boric acid | Отличная (при t< 72oF, 22oC) |

| Бром, Bromine | Неустойчивое вещество |

| Бромид калия, Potassium Bromide | Отличная |

| Бромистоводородная кислота 100%, Hydrobromic Acid, 100% | Неустойчивое вещество |

| Бура (пироборнокислый натрий), Borax | Отличная (при t< 72oF, 22oC) |

| Бутадиен (дивинил), Butadiene gas | Отличная (при t< 72oF, 22oC) |

| Бутан газ, Butane gas | Отличная (при t< 72oF, 22oC) |

| Бутилацетат, Butyl acetate | Хорошая (при t< 72oF, 22oC) |

| Винная кислота, Tartaric Acid | Отличная |

| Гексан, Hexane | Хорошая |

| Гексан, Hydraulic Fluid | Отличная |

| Гексафторкремнекислота. Fluosilicic acid | Сносная |

| Гептан, Heptane | Отличная |

| Гидроксид аммония, Ammonium Hydroxide | Отличная (при t< 72oF, 22oC) |

| Гидроксид бария, Barium Hydroxide | Отличная (при t< 72oF, 22oC) |

| Гидроксид калия, Potassium Hydroxide | Отличная |

| Гидроксид кальция, Calcium Hydroxide | Отличная (при t< 72oF, 22oC) |

| Гидроксид магния, Magnesium Hydroxide | Отличная |

| Гидроксид натрия, Sodium Hydroxide, 50% | Хорошая (при t < 120oF, 50oC) |

| Гипохлорид кальция, Calcium Hypochlorite | Отличная (при t< 72oF, 22oC) |

| Гипохлорит натрия 100%, Sodium Hypochlorite, 100% | не устойчивое вещество |

| Глицерин, Glycerine | Отличная |

| Глюкоза, Glucose | Хорошая |

| Дизельное топливо,Diesel Fuel | Отличная (при t< 72oF, 22oC) |

| Диоксид серы, Sulfur Dioxide | Отличная (при t < 72oF, 22oC) |

| Дистиллированная вода, Water — Distilled | Отличная |

| Дихлорэтан, Dichloroethane | Хорошая (при t< 120oF, 50oC) |

| Дихромат калия, Potassium Dichromate | Сносная |

| Дубильная кислота, Tannic Acid | Отличная |

| Железный купорос, Ferrous Sulfate | Отличная (при t< 72oF, 22oC) |

| Жирная кислота, Fatty Acids | Отличная (при t< 72oF, 22oC) |

| идроксид алюминия, Aluminum Hydroxide | Хорошая (при t< 72oF, 22oC) |

| Изопропиловый спирт, Alcohol — Isopropyl | Отличная |

| Карбонад аммония, Ammonium Carbonate | Отличная (при t< 72oF, 22oC) |

| Карбонат бария, Barium Carbonate | Отличная (при t < 72oF, 22oC) |

| Карбонат калия, Potassium Carbonate | Отличная |

| Карбонат кальция, Calcium Carbonate | Отличная (при t< 72oF, 22oC) |

| Карбонат натрия, Sodium Carbonate | Сносная (при t < 72oF, 22oC) |

| Касторовое масло, Oil — Castor | Отличная |

| Керосин, Kerosene | Отличная |

| Ксилол, Xylene | Отличная |

| Лигроин, Naphtha | Отличная |

| Лимонная кислота, Citric Acid | Отличная (при t< 72oF, 22oC) |

| Малеиновая кислота, Maleic Acid | Отличная |

| Масляная кислота, Butyric Acid | Сносная (при t < 72oF, 22oC) |

| Метиловый спирт, Alcohol — Methyl | Хорошая (при t < 72oF, 22oC) |

| Метилэтилкетон, Methyl Ethyl Ketone | Сносная (при t< 72oF, 22oC) |

| Молочная кислота, Lactic Acid | Хорошая (при t < 72oF, 22oC) |

| Морская (соленая) вода, Water — Sea, Salt | Отличная |

| Моча, Urine | Отличная |

| Муравьиная кислота, Formic Acid | Сносная (при t< 72oF, 22oC) |

| Мыло, Soaps | Отличная |

| Нафталин, Naphthalene | Отличная |

| Нитрат аммония, Ammonium Nitrate | Отличная (при t< 72oF, 22oC) |

| Нитрат калия, Potassium Nitrate | Отличная |

| Нитрат магния, Magnesium Nitrate | Отличная |

| Нитрат меди, Copper Nitrate | Отличная (при t< 72oF, 22oC) |

| Нитрат натрия, Sodium Nitrate | Отличная |

| Нитрат серебра, Silver Nitrate | Отличная |

| Олеиковая кислота, Oleic acid | Отличная |

| Перекись водорода 10%, Hydrogen Peroxide, 10% | Сносная (при t< 72oF, 22oC) |

| Пиво, Beer | Отличная (при t< 72oF, 22oC) |

| Пикриновая кислота, Picric Acid | Отличная |

| Плавиковая кислота 75%, Hydrofluoric Acid, 75% | Хорошая (при t< 72oF, 22oC) |

| Пропан жид., Propane, liquid | Отличная |

| Реактивное топливо, Jet Fuel | Отличная |

| Ртуть, Mercury | Отличная |

| Свежая вода, Water — Fresh | Отличная |

| Серная кислота 75-100%, Sulfuric Acid, 75-100% | Сносная (при t < 72oF, 22oC) |

| Сероводород, Hydrogen Sulfide | Отличная |

| Силикат натрия, Sodium Silicate | Отличная |

| Соляная кислота 20%, Hydrochloric acid, 20% | Хорошая (при t< 72oF, 22oC) |

| Стеариновая кислота, Stearic Acid | Хорошая |

| Сульфат алюминия, Aluminum Sulfate | Отличная (при t < 72oF, 22oC) |

| Сульфат аммония, Ammonium Sulfate | Отличная (при t< 72oF, 22oC) |

| Сульфат бария, Barium Sulfate | Сносная (при t< 72oF, 22oC) |

| Сульфат железа, Ferric Sulfate | Отличная (при t < 72oF, 22oC) |

| Сульфат калия, Potassium Sulfate | Отличная |

| Сульфат кальция, Calcium Sulfate | Отличная (при t< 72oF, 22oC) |

| Сульфат магния, Magnesium Sulfate | Отличная |

| Сульфат натрия, Sodium Sulfate | Отличная |

| Сульфат никеля, Nickel Sulfate | Отличная |

| Сульфид бария, Barium Sulfide | Хорошая (при t < 72oF, 22oC) |

| Сульфит натрия, Sodium Sulfite | Отличная |

| Терпентин, Turpentine | Хорошая |

| Тетрахлорид углерода, Carbon Tetrachloride | Отличная (при t < 72oF, 22oC) |

| Тиосульфит натрия, Sodium Thiosulfate | Отличная |

| Толуол, Toluene | Хорошая (при t < 72oF, 22oC) |

| Углекислота, Carbonic Acid | Хорошая (при t< 72oF, 22oC) |

| Углекислый газ, Carbon dioxide gas | Отличная (при t< 72oF, 22oC) |

| Углекислый магний, Magnesium Carbonate | Отличная |

| Уксус, Vinegar | Отличная |

| Уксусная кислота, Acetic Acid (20%) | Отличная |

| Уксуснокислый свинец, Lead acetate | Отличная |

| Фенол (оксибензол), Phenol | Хорошая |

| Формальдегид 40%, Formaldehyde, 40% | Отличная (при t< 72oF, 22oC) |

| Фосфат аммония, Ammonium Phosphate | Отличная (при t< 72oF, 22oC) |

| Фосфорная кислота, Phosphoric Acid | Хорошая |

| Фреон, Freon | Отличная |

| Фторид алюминия, Aluminum Fluoride | Хорошая (при t< 72oF, 22oC) |

| Фтористые газы, Fluorine gas | Неустойчивое вещество |

| Фтористый натрий, Sodium Fluoride | Отличная |

| Хлорид алюминия, Aluminum Chloride | Отличная (при t< 72oF, 22oC) |

| Хлорид аммония, Ammonium Chloride | Отличная (при t < 72oF, 22oC) |

| Хлорид бария, Barium Chloride | Отличная (при t< 72oF, 22oC) |

| Хлорид железа, Ferric Chloride | Отличная (при t< 72oF, 22oC) |

| Хлорид калия, Potassium Chloride | Отличная |

| Хлорид кальция, Calcium Chloride | Отличная (при t< 72oF, 22oC) |

| Хлорид магния, Magnesium Chloride | Отличная |

| Хлорид меди, Copper Chloride | Отличная |

| Хлорид натрия, Sodium Chloride | Отличная |

| Хлорид никеля, Nickel Chloride | Отличная |

| Хлорид цинка, Zinc Chloride | Отличная |

| Хлористое железо, Ferrous Chloride | Отличная (при t< 72oF, 22oC) |

| Хлористое олово, Stannic Chloride | Отличная |

| Цианид натрия, Sodium Cyanide | Отличная |

| Цианистый водород, Hydrocyanic Acid | Отличная |

| Щавелевая кислота, Oxalic Acid | Отличная |

| Этилацетат, Ethyl acetate | Сносная (при t< 72oF, 22oC) |

| Этиленгликоль, Ethylene glycol | Сносная (при t< 72oF, 22oC) |

| Этиловый спирт, Alcohol — Ethyl | Отличная (при t< 120oF, 50oC) |

| Этилхлорид, Ethyl chloride | Отличная (при t< 72oF, 22oC) |

— 3D-печать, формование и литье

Описание

Все смолы обладают способностью затвердевать при определенных условиях — при смешивании с отвердителем, нагревании или воздействии света. Последний метод используется для 3D-печати смолой. Такие материалы до затвердевания представляют собой высоковязкие жидкости. Ассортимент синтетических смол огромен и включает смолы, созданные из термопластов, таких как ABS, нейлон и полипропилен. Некоторые из них называются смолами только в жидкой форме — после отверждения их называют просто пластиками или эластомерами.Некоторые смолы после затвердевания нельзя расплавить или использовать повторно. Существуют разные типы смол в зависимости от их химических соединений, определяющих его свойства: силиконы, эпоксидные смолы, акрилы, алкиды и другие.

Из чего сделан полимерный материал?

Существует огромное количество различных полимерных материалов, как натуральных, так и синтетических. Смолы состоят из длинных цепочек мономеров, которые в процессе отверждения образуют поперечные связи.

Какие бывают смолы?

Обычно смолы делятся на термореактивные и термопласты в зависимости от того, можно ли обратить реакцию отверждения.Широко используемые термопластические смолы включают АБС-пластик, полиэтилен, полистирол и поликарбонат. Наиболее распространенными термореактивными смолами являются полиэфир, винилэфир, эпоксидная смола и полиуретан.

Термопластические смолы — это в основном те, которые можно плавить, а затем затвердевать после охлаждения. В цепочке молекул таких смол между молекулами существуют чрезвычайно прочные связи. Термореактивные материалы , напротив, подвергаются необратимой реакции, приводящей к твердому конечному продукту. Это определяется процессом, называемым полимеризацией или сшивкой, который имеет место в таких материалах, вызванных использованием катализатора, тепла или их комбинации.

Как производится смола?

Производство искусственных смол начинается с так называемого процесса крекинга, что означает, что различные типы углеводородов нагреваются до отдельных молекул. Затем создаются полимерные соединения, чтобы создать определенную смолу.

Свойства материала смолы

Свойства могут быть улучшены до определенных уровней в зависимости от состава смолы. Но мы включили в список несколько довольно популярных смол, чтобы продемонстрировать, насколько по-разному можно отверждать эти материалы.

| Смола | Свойства | Максимальная температура (ºC) |

|---|---|---|

| ABS | Глянцевая отделка, хорошая ударопрочность. | 100 |

| Эпоксидная смола | Отличные физические и химические свойства. Легко забрасывать. | 200 |

| Нейлон | Отличная износостойкость. | 140 |

| Поликарбонат (ПК) | Прозрачный.Выдерживает кислоту и удары. | 130 |

| Полипропилен (ПП) | Высокая механическая прочность | 140 |

3D-печать с использованием смолы

В 3D-печати смолы представляют собой семейство фотополимеров, которые состоят из фотоинициатора и различных мономеров. Эти материалы реагируют под действием ультрафиолетового света, дневного света или энергии лазерного луча, которая меняет их состояние с жидкой на твердую структуру. 3D-принтеры направляют источники света на определенные области, которые необходимо отвердить и создать деталь, слой за слоем или, в случае технологии MJP, капли смолы наносятся все вместе и отверждаются после каждого слоя.

Отливка из смолы

Смолы используются в отливке для мелкосерийного производства, реквизита, в медицинской промышленности и т. Д. Для этого требуются формы, которые заполняются жидкой смолой и затвердевают при полимеризации. Некоторые смолы просты в использовании и совместимы с силиконовыми или самодельными формами, поэтому даже любители могут использовать их без специальных инструментов для изготовления деталей. Жидкость полимерного материала также позволяет смешивать его с добавками для улучшения его свойств и облегчения удаления форм.

Руководство по литью из смолы

Литье из смолы — это производственный метод, широко используемый профессионалами и любителями для мелкосерийного производства. Общая идея состоит в том, чтобы заполнить форму жидкой смолой, оставить ее, пока материал не затвердеет, а затем извлечь продукт из формы.

Обычно используются гибкие формы, которые могут быть изготовлены из латекса или силиконовой резины, чтобы облегчить снятие отливки. Такие формы можно использовать несколько раз в зависимости от их состояния, но у них, как правило, есть свои ограничения, которые не позволяют использовать литье из смол для больших партий.Некоторые простые формы для одноразового использования также могут быть изготовлены из доступных материалов, таких как пластиковые папки, деревянные детали и многое другое.

Для механических и автомобильных деталей, когда все детали должны быть идеально перенесены на отливку, используются специальные сорта смол и материалы для форм, чтобы уменьшить усадку и погрешность.

- Обычно процедура литья из смолы начинается с , когда создается мастер-модель . Его можно вырезать вручную, фрезеровать на ЧПУ, напечатать на 3D-принтере, вылепить или изготовить любым другим способом.Материал мастер-модели должен быть достаточно прочным, чтобы можно было изготовить точную форму, поэтому популярными вариантами являются жесткие пластмассы, такие как полиуретан, эпоксидная смола, полиэстер, АБС-пластик, нейлон или делрин. Эластичные или хрупкие материалы могут привести к плохой поверхности детали и неточным деталям.

- Следующим шагом будет создание негативной формы с отпечатком мастер-модели. Многие производители предпочитают силиконовые каучуки для форм, поскольку они обеспечивают простой рабочий процесс, хорошую точность и механические свойства, нелипкую поверхность для литья и практически не дают усадки.Сама форма должна быть сделана так, чтобы смола легко заполняла отпечаток мастер-модели без зазоров и лишних деталей. Поэтому иногда форма состоит из двух или более частей, чтобы смола равномерно распределялась внутри.

- После того, как пресс-форма подготовлена, начинается собственно смешение смолы и заливка. Здесь процесс варьируется в зависимости от типа смолы, используемой для литья.

- После заливки материала может потребоваться дополнительная работа (например, вакуумная камера, термообработка), чтобы удалить пузырьки воздуха и помочь смоле хорошо затвердеть.

- Если все этапы были обработаны правильно, конечный продукт был бы почти идентичной копией мастер-модели, сделанной из смолы.

Смолы для обработки с ЧПУ

Смолы не часто используются при обработке с ЧПУ, поскольку для работы с ними требуется твердый материал. Затвердевшие смолы, такие как АБС-пластик, эпоксидная смола, нейлон и другие, можно обрабатывать, поскольку они уже являются пластиками. Однако на рынке есть несколько редких станков с ЧПУ, которые могут сочетать экструзию пасты из смол с фрезерными операциями.В этом случае смолы обычно используются в качестве покрытия для других материалов, и их можно наносить, а затем обрабатывать на том же станке с ЧПУ за один раз.

Для чего используется смола?

Смолы находят множество применений, начиная от изготовления ювелирных изделий и заканчивая производством деталей для спортивных автомобилей. Различные смолы могут использоваться сами по себе как основа или как склеивающий агент для таких материалов, как углеродное волокно, стекловолокно и т. Д.

Строительный материал из смолы

Смолы широко используются в строительстве в качестве клея, покрытий или как строительный материал, когда требуется прочная связь.Например, для строительства из клееного дерева. Смолы также популярны в отделке наливных полов и архитектурных поверхностей, что позволяет использовать вторичные материалы.

Обычное использование

- Клеи, краски и покрытия

- Декорации

- Электронные компоненты и заменители металлических деталей

- Шестерни, трубы и трубки

- Сложные модели и детали

- Ювелирные изделия

- Медицинские приборы

- Товары народного потребления Ремонт лодок, автомобилей и запчастей

Преимущества:

- Precision

- Большой выбор смол с различными свойствами

- Широкий спектр применения

- Может быть безопасным для пищевых продуктов

- Может быть легко окрашен, окрашен, смешан с металлом порошки или флуоресцентные пигменты

- Легко работать с

- Затвердевшие смолы можно обрабатывать

Недостатки:

- Некоторые смолы токсичны

- Быстрая реакция полимеризации требует быстрой

- Требуется специальное хранение (некоторые смолы чувствительны к влаге, температура и свет)

- Casting Resins ne точность компонентов

- Для литья небольшого объема может потребоваться много ручной работы, что делает его чистую стоимость высокой.

Типы смол, их использование и применение

Смолы обычно представляют собой вязкие вещества, которые в процессе отверждения превращаются в твердые полимеры.Смолы встречаются в природе, но в настоящее время часто производятся синтетическим путем. Некоторые синтетические смолы имеют свойства, аналогичные свойствам натуральных растительных смол, но многие сильно отличаются.

Синтетические смолы делятся на несколько классов. Некоторые производятся путем этерификации органических соединений. Некоторые смолы больше похожи на термореактивные пластмассы, в которых термин «смола» свободно применяется к реагенту или продукту, или к тому и другому. Термин «смола» может применяться к одному из двух мономеров в сополимере, а другой называется «отвердителем».«Для термореактивных пластмасс, которые имеют только один мономер, единственное мономерное соединение называется« смолой ». Например, жидкий метилметакрилат обычно называют «смолой» или «литьевой смолой», когда он находится в жидком или вязком состоянии перед полимеризацией и «схватыванием». Последующий полиметилметакрилат часто переименовывают в акриловое стекло или просто акрил.

В этой статье рассматриваются 12 различных типов смол, их свойства и применение.

Полиэфирные смолы

Полиэфирные смолы образуются в результате реакции двухосновных органических кислот и многоатомных спиртов.Они очень гибкие и обладают отличной устойчивостью к воздействию тепла, химикатов и пламени. Они, как правило, имеют низкую стоимость. Применяются для строительства, ламината, авторемонта наполнителей, лыж, удочек, деталей самолетов и кораблей, покрытий, декоративной фурнитуры, бутылок.

Вы используете платформу поиска поставщиков Thomas’s Supplier Discovery Platform, чтобы найти поставщиков полиэфирных смол.

Фенольные смолы

Фенольные смолы — это термореактивные смолы. Они прочные, жаропрочные и ударопрочные, обладают высокой стойкостью к химической коррозии и проникновению влаги.Фенольные смолы легко обрабатываются. Они используются для пропитки смолой, тормозных накладок, электрических компонентов, ламината, клеев для цемента, клеящих составов и форм.

Алкидные смолы

Алкидные смолы — это термопластичные полиэфирные смолы, полученные нагреванием многоатомных спиртов с многоосновными кислотами. Они обладают отличными электрическими и термическими свойствами и хорошей химической стойкостью. Они дешевы и используются для электроизоляции, электронных компонентов, шпатлевок и красок.

Поликарбонатные смолы

Поликарбонатные смолы — это термопласты, обычно получаемые из бисфенола А и фосгена. Они обладают высоким показателем преломления, электрической и термической стабильностью размеров, устойчивостью к окрашиванию и сопротивлением фильтрации. Они используются для замены металла, защитных шлемов, линз, электрических компонентов, фотопленки и изоляторов.

Вы можете использовать платформу Thomas ‘Supplier Discovery Platform, чтобы найти поставщиков поликарбонатных смол.

Полиамидные смолы

Полиамидные смолы содержат амидную группу как повторяющуюся часть их молекулярных цепей.Они легко формуются, прочные, прочные и легкие. Они обладают низким коэффициентом трения, устойчивы к истиранию и химическим воздействиям. Они используются для подшипников, не содержащих смазки, волокон, шестерен, швов, шин, ремешков для часов, упаковки и бутылок.

Вы используете платформу поиска поставщиков Thomas’s Supplier Discovery Platform, чтобы найти поставщиков полиамидных смол.

Полиуретановые смолы

Полиуретановые смолы — это сополимеры, состоящие из компонентов полиола и изоцианата. Они очень универсальны в сочетании с другими смолами и обладают высокой эластичностью пленки и адгезией к подложкам.Полиуретановые смолы также обладают хорошим балансом удлинения и твердости. Они используются для изготовления изоляционных материалов, эластомеров, клеев и пенопласта для одежды.

Силиконовые смолы

Силиконовые смолы раньше создавались из силиката натрия и различных хлорсиланов, но теперь они часто образуются из менее реакционноспособного тетраэтоксисилана или этилполисиликата и нескольких дисилоксанов. Они обладают хорошей термической и окислительной стабильностью, эластичны и обладают водоотталкивающими свойствами. Силиконовые смолы образуют твердые пленки из-за своей трехмерной сетевой структуры.Они используются для изготовления резины, ламинатов, инкапсулированных смол, пеногасителей и водонепроницаемых материалов.

Эпоксидные смолы

Эпоксидные смолы, также называемые полиэпоксидами, представляют собой тип реактивных форполимеров и полимеров, содержащих эпоксидные группы. Они обладают отличной химической и термостойкостью, а также хорошими адгезионными свойствами. Они используются для ламината, клея, полов, облицовки, пропеллеров и поверхностных покрытий.

Полиэтиленовые смолы

Полиэтиленовые смолы являются наиболее распространенным типом смол, их ежегодно производится более 100 миллионов тонн.Они обладают сильной химической, паро- и влагостойкостью, а также высокой гибкостью. Они используются для упаковки ламинатов и пленок, контейнеров, изоляции кабелей, покрытий, игрушек, форм, прокладок, а также труб и трубок.

Вы используете платформу поиска поставщиков Thomas’s Supplier Discovery Platform, чтобы найти поставщиков полиэтиленовых смол.

Акриловые смолы

Акриловые смолы — это родственные термопластические или термореактивные пластмассы, созданные из акриловой кислоты, метакриловой кислоты или других родственных соединений.Они прозрачные, с хорошей прочностью на разрыв. Акриловые смолы устойчивы к ударам и ультрафиолетовому излучению. Они используются для изготовления структурных и декоративных панелей, клея, эластомеров, покрытий, вывесок и светопрозрачной плитки.

Полистирольные смолы

Полистирольные смолы — это ароматические углеводородные полимеры, изготовленные из мономерного стирола. Они дешевы и просты в производстве, обладают отличной стойкостью к кислотам, щелочам и солям. Полистирольные смолы также обладают хорошей прозрачностью и гибкостью. Они используются для изоляции, труб, пен, градирен, резины, автомобильных инструментов и приборных панелей.

Полипропиленовые смолы

Полипропиленовые смолы — это термопластичные полимерные смолы, не содержащие BPA. Они бесцветные и безвкусные, с низкой плотностью и хорошей термостойкостью. Их можно стерилизовать, поэтому их часто используют с медицинским оборудованием. Полипропиленовые смолы также обладают хорошей химической стойкостью. Они используются для изготовления игрушек, электронных компонентов, труб и производственных труб, волокон и нитей, а также покрытий.

Резюме

В этой статье представлено понимание различных типов смол.Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники

- https://www.britannica.com/science/alkyd-resin

- https://polymerdatabase.com/home.html

- https://www.oughttco.com/what-is-polypropylene-820365

- https://www.rodongroup.com/blog/top-5-most-common-plastic-resins

Клеи прочие изделия

Изделия из других смол

Больше от Plastics & Rubber

Выбор подходящей эпоксидной смолы для вашего применения

Эпоксидная смола имеет множество промышленных применений и обладает большей термической и химической стойкостью, а также улучшенными механическими свойствами, чем другие типы смол.В жидком виде эпоксидную смолу заливают в форму или наносят на материал слоями для создания защитного внешнего покрытия. После отверждения материал затвердевает и становится прочным и структурно стабильным. Эта комбинация свойств делает эпоксидную смолу чрезвычайно полезной в ряде приложений, от промышленных инструментов до художественных проектов и автомобилестроения.

Конкретная комбинация химических соединений и процессов полимеризации повлияет на основные характеристики формулы эпоксидной смолы.

Вот некоторые из фирменных свойств формул эпоксидных смол:

- Термостойкость

- Химическая стабильность

- Электроизоляция

- Низкое влагопоглощение

- Прочная адгезионная связь

- Антикоррозийная

- Отличная усталостная прочность и изгиб прочность

- Низкая усадка после отверждения

- Отсутствие ЛОС (летучих органических соединений)

В начале процесса нанесения эпоксидную смолу смешивают с дополнительным реагентом, также называемым отвердителем, который обычно находится в отдельном отсеке тот же пакет.Химическая реакция начинается, как только два химиката смешиваются, и, в зависимости от состава, может очень быстро или медленно затвердеть в зависимости от ваших требований. Производитель эпоксидной смолы должен предоставить инструкции о соотношении эпоксидной смолы и отвердителя, которое следует использовать для достижения максимальной прочности и рабочих характеристик.

В чем разница между эпоксидными смолами для литья и нанесения покрытий?

Эпоксидные смолы для литья и покрытий являются уникальными, но родственными соединениями. Выбор между ними в конечном итоге определит, как готовый продукт будет выглядеть и функционировать.

Смолы для литья, также называемые «смолой для глубокой заливки» или «пластмассой для заливки», используются для прозрачных оболочек и суспензий. Пользователь заливает материал в форму, а затем отверждает его, чтобы он сохранил ту же форму. Литейные смолы обычно используются для создания поделок, ювелирных изделий, скульптур и памятных вещей. Производители также могут производить заполнители, формованные пластмассы или электроизоляцию с литьевой смолой. Инженеры разрабатывают автомобильные детали, аэрокосмические устройства, спортивное снаряжение и сотни других продуктов из смесей, усиленных эпоксидной смолой.

Смолы для покрытий, с другой стороны, названы точно: они используются для покрытия материалов, таких как металл, бетон или дерево, чтобы сделать их более прочными, устойчивыми к сколам, легче чистить, водостойкими и ржавчинами. доказательство. Тонкий слой смолы для покрытия также может склеивать материалы или предохранять бумагу. В секторе производства электротехники смолы для покрытий наносятся на схемы и транзисторы, которые скрепляют компоненты друг с другом и защищают их от коррозии.

Помимо этих различий в применении, существует несколько других заметных различий между эпоксидной смолой для литья и нанесения покрытия:

(Щелкните, чтобы развернуть)

- Вязкость : Смолы для литья обычно тоньше по сравнению со смолой для покрытий.

- Время отверждения : Поскольку жидкая смола для литья наливается толстыми слоями, для ее отверждения требуется больше времени, чтобы избежать усадки и нагрева.

- Твердость : Смолы для покрытия обычно жестче и тверже, чем смолы для литья.

- Соотношение смеси : В большинстве смол для покрытий используется соотношение 1: 1, но формулы литейных смол могут варьироваться, например 1: 1 или 2: 1.

Несмотря на то, что между двумя типами формул есть существенное сходство, обычно проще использовать формулу, которая лучше всего подходит для предполагаемого применения.

Если вы вылейте литьевую смолу на поверхность, например, вместо использования тонкого слоя смолы для покрытия, смола будет стекать с краев и будет очень медленно затвердевать.

В качестве альтернативы, если вы заливаете эпоксидное покрытие в форму, вам нужно будет налить несколько тонких слоев и ждать, пока материал застынет между нанесениями. В противном случае тепло, выделяемое материалом, вылитым в большую массу, ускорит химическую реакцию и вызовет пожелтение или растрескивание.

Ключевые вопросы, которые следует учитывать по поводу эпоксидной смолы

Если вы не уверены, какой тип эпоксидной смолы выбрать, примите во внимание следующее:

- Какой толщины слой эпоксидной смолы вам нужен для этого проекта?

- Как долго вы можете ждать, пока эпоксидная смола застынет?

- Нужна ли вам форма или рама, чтобы предотвратить стекание и удерживать эпоксидную смолу, пока она застывает?

- Насколько твердым должен быть этот материал, чтобы выдерживать ожидаемый износ?

- Вы хотите суспендировать материалы в эпоксидной смоле?

- Вам нужно, чтобы у эпоксидной смолы были какие-то особые свойства?

- Будет ли этот материал подвергаться воздействию экстремальных температур, воды, химикатов, ультрафиолетовых лучей или других потенциально опасных элементов?

Системы эпоксидной смолы могут быть адаптированы для удовлетворения уникальных потребностей проекта.Производители используют множество сореагентов, включая, например, полифункциональные амины, фенолы и спирты, все из которых дают несколько разные результаты. Тип основной эпоксидной смолы и добавки в формуле также могут изменять вязкость смолы и ее внутренние свойства.

Вязкость эпоксидной смолы

Вязкость описывает степень сопротивления жидкости течению. В контексте формул эпоксидной смолы вязкость определяет, будет ли материал капать или растекаться равномерно, и следует ли его заливать, окунать или красить на материале.Вязкость также влияет на то, сколько эпоксидной смолы перфорирует основание и какие физические свойства придаются ей.

Например, в Copps Industries мы производим три линии эпоксидной смолы с низкой, средней или высокой вязкостью:

- Низкая вязкость

Эпоксидная смола с низкой вязкостью является тонкой и хорошо подходит для глубокого проникновения и заполнения небольшие полости. Консистенция помогает предотвратить образование пузырьков воздуха, что облегчает сцепление эпоксидной смолы с основанием.Вы можете использовать эпоксидную смолу с низкой вязкостью для инкапсуляции, герметизации и заливки.

- Средняя вязкость