Схема простого сварочного инвертора — электросхема инверторного сварочного аппарата

Схема простого сварочного инвертора разделяется на силовую, то есть как раз ту, которая выдает ток на дугу, и управляющую части. Инвертор по сути своей – это блок питания, достаточно мощный, позволяющий поддерживать работу дуги. По рабочим схемам напоминает импульсный блок питания, у них весьма схожая работа по преобразованию энергии.

По какому принципу работает электросхема инверторного сварочного аппарата?

Схема работает по тому же принципу, что и, например, блок питания в персональном компьютере. В процессе работы происходит преобразование тока и напряжения, причем несколько раз и в разных параметрах.

В работе прослеживаются несколько четких этапов:

- Напряжение в розетке составляет 220V, поэтому сначала происходит выпрямление переменного напряжения.

- Вступает в работу преобразователь, постоянное напряжение переводится в переменные высокие частоты.

- Напряжение высокой частоты постепенно понижается до нужных значений.

- В свою очередь, на этом этапе, уже пониженное напряжение нуждается в выпрямлении.

Весь процесс кажется немного нелогичным, но у этого есть свои причины.

Ранее в сварочных инверторах использовались трансформаторы, очень мощные, работающие за счет обмотки трансформатора и имеющие, из-за этого, размеры и вес, делающие сварочные аппараты громоздкими и неудобными в применении.

Инверторные же аппараты удалось существенно уменьшить и облегчить с помощью увеличения частоты работы до 70-80 кГц и удешевить, поскольку меди на обмотку и других материалов уходит в разы меньше.

Схема инвертора

Электросхема сварочного инвертора состоит из транзисторов, мощных, берущих на себя большую часть работы. Частота тока в сети составляет всего 50 Гц, транзисторы же переключаются с высокой частотой, поэтому необходимо обеспечить их подачей постоянного напряжения. Вот тут и вступает в работу выпрямитель, как раз занимающийся тем, чтобы поступающий ток имел постоянные параметры.

Достигается этот эффект диодным мостом и фильтрующими конденсаторами. Диодный мост очень мощный, поэтому есть необходимость ставить его в паре с охлаждающим радиатором. На нем, в свою очередь, установлен предохранитель от перегревания, который при достижении критических температур размыкается. Необходим он для того, чтобы избежать поломки прибора от перегрева. Таким образом, на первом этапе мы получаем на выходе с выпрямителя постоянный ток, имеющий значение более 220V.

Важным элементом схемы является фильтр электромагнитной совместимости, ставится он перед выпрямителем и защищает сеть от высокочастотных помех, появляющихся из-за работы инвертора.

Сам инвертор состоит из двух транзисторов на радиаторах для контроля тепла. Для понижения же напряжения схема простого сварочного инвертора успешно работает с трансформатором высокой частоты. Далее транзисторы коммутируют постоянное напряжение через обмотку трансформатора, величины достигают примерно 340V.

Если совсем по-простому, то роль трансформатора в том, что первичная обмотка выдает большое напряжение и маленький ток, а с вторичной обмотки уходит меньшее напряжение, но максимальный ток, показатели могут быть около 120 ампер.

Выходной выпрямитель – это диоды с высокими показателями быстродействия, сдвоенные, с общим катодом. Электросхема инверторного сварочного аппарата нуждается в именно быстродействующих диодах, суть их работы в том, что они очень шустро открываются и закрываются, нужно это для того, чтобы защитить сами диоды и весь прибор от перегревания и выхода из строя.

Когда инвертор включается, начинают заряжаться конденсаторы, поскольку в этот момент зарядный ток очень велик, настолько, что может вывести из строя диодные мосты, то применяется схема ограничения заряда, еще она называется «мягкий пуск». Работа его основывается на резисторе, имеющем высокое сопротивление, как раз он и принимает на себя основной удар и отвечает за ограничение тока в схеме.

Самостоятельный подход к ремонту и эксплуатации

Самые важные элементы схемы уже описаны, остается лишь добавить, что сварочный инвертор — прибор не очень сложный, при желании и заинтересованности его можно собрать своими руками.

Если вы понимаете сам принцип работы аппарата, то, достав нужные запчасти, можно очень экономно подойти к вопросу, покупать ли инвертор, чинить его самим или отнести в мастерскую.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Описание схемы сварочного инвертора для самостоятельного изготовления аппарата

Инверторная сварка широко распространена благодаря тому, что аппарат имеет небольшой вес и габариты. Работа инверторного механизма основана на использовании силовых переключателей и полевых транзисторов. Столь полезный аппарат продается в специализированных магазинах. Но деньги можно и не тратить, а взять схему инверторного сварочного аппарата и изготовить его самостоятельно. Здесь как раз и поговорим о том, как сделать сварку своими руками в домашних условиях и что понадобится для этого.

- Особенности работы инвертора

- Сборка инвертора

- Схема инверторной сварки

- Поэтапное описание сборки

- Проверка работоспособности

- Как пользоваться аппаратом

Особенности работы инвертора

Сварочный инверторный аппарат — это блок питания, который применяется сейчас в компьютерах. Электрическая энергия преобразовывается в инверторе следующим образом:

- Напряжение переменное преобразуется в постоянное.

- Ток постоянной синусоиды преобразовывается в переменный с высокой частотой.

- Снижается значения напряжения.

- Ток выпрямляется с сохранением требуемой частоты.

Данная схема сварочного инвертора позволяет снизить его массу и уменьшить габариты. Известно, что старые сварочные аппараты работают по принципу снижения величины напряжения и увеличения силы тока на вторичной обмотке трансформатора. Благодаря большой силе тока есть возможность сваривать металлы дуговым способом. Для увеличения силы тока и снижения напряжения на вторичной обмотке уменьшают число витков и при этом увеличивают сечение проводника. В итоге сварочный аппарат трансформаторного типа весит немало и имеет значительные размеры.

Благодаря большой силе тока есть возможность сваривать металлы дуговым способом. Для увеличения силы тока и снижения напряжения на вторичной обмотке уменьшают число витков и при этом увеличивают сечение проводника. В итоге сварочный аппарат трансформаторного типа весит немало и имеет значительные размеры.

Для решения данной проблемы предложили схему сварочного инвертора. Принцип основывается на повышении частоты тока до 60 или всех 80 кГц. За счет этого снижается вес и уменьшаются габариты устройства. Для реализации задуманного потребовалось увеличение частоты в тысячи раз, что стало возможным благодаря полевым транзисторам. Между собой транзисторы обеспечивают сообщение с частотой примерно 60−80 кГц. На схему их питания идет постоянный ток, что обеспечивается выпрямителем, в качестве которого используют диодный мост. Выравнивание значения напряжения обеспечивается конденсаторами.

Переменный ток передается на понижающий трансформатор после прохождения через транзисторы. В качестве трансформатора при этом используется катушка, уменьшенная в сотни раз. Катушка используется, потому что частота тока, подающегося на трансформатор, уже увеличена в тысячу раз полевыми транзисторами. В итоге получаются аналогичные данные, как при работе трансформаторной сварки, но с большой разницей в габаритах и массе.

В качестве трансформатора при этом используется катушка, уменьшенная в сотни раз. Катушка используется, потому что частота тока, подающегося на трансформатор, уже увеличена в тысячу раз полевыми транзисторами. В итоге получаются аналогичные данные, как при работе трансформаторной сварки, но с большой разницей в габаритах и массе.

Сборка инвертора

Для самостоятельной сборки инверторной сварки требуется знать, что схема рассчитана первым делом на потребляющее напряжение в 220 В и тока 32 А. После преобразования энергии ток на выходе увеличится почти в восемь раз и будет достигать 250 А. Такого значения достаточно для создания прочного шва электродом на расстоянии до сантиметра. Для изготовления инверторного блока питания потребуются:

- Трансформатор с ферритным сердечником.

- Первичная обмотка трансформатора с сотней витков провода Ø0,3 мм.

- Три вторичных обмотки: внутренняя с 15 витками и проводом Ø1 мм; средняя с 15 витками и проводом Ø0,2 мм; наружная с 20 оборотами и проводом Ø0,35 мм.

Также для сборки трансформатора нужны такие элементы:

- стеклоткань;

- медные провода;

- хлопчатобумажный материал;

- электротехническая сталь;

- текстолит.

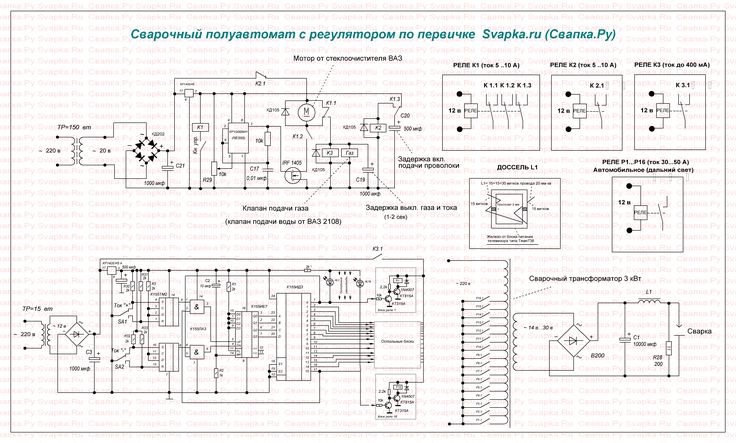

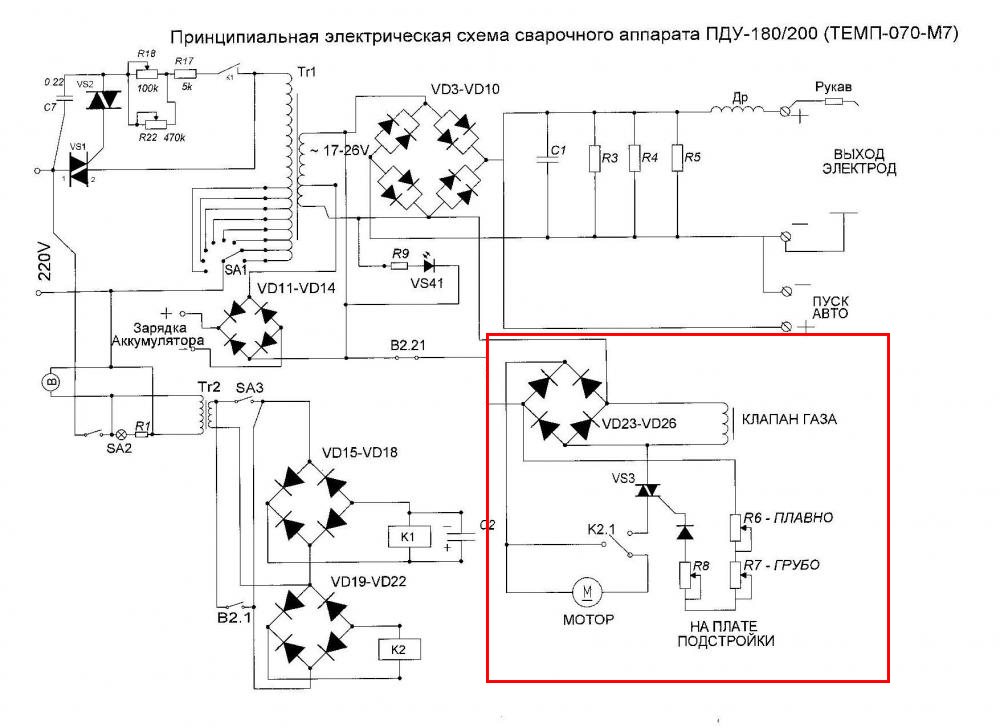

Схема инверторной сварки

Плата, где расположен блок питания, от силовой части монтируется отдельно. Разделителем между блоком питания и силовой частью выступает металлический лист, который электрически подсоединен к корпусу агрегата. Управление затворками осуществляется с помощью проводников, которые припаиваются поблизости транзисторов. Проводники между собой соединяются парно, а размер их сечения особой роли не играет. Однако важно, чтобы длина проводников не превышала 15 см.

Если навыков работы с электроникой нет, лучше обратиться к мастеру. В противном случае разобраться в схеме сварочного аппарата будет трудно.

Поэтапное описание сборки

Выполняется следующее:

Сборка блока питания. В качестве основы трансформатора рекомендуется брать феррит 7×7 или 8×8. Устройство первичной обмотки осуществляется намоткой проволоки по ширине сердечника. Это улучшает работу устройства при перепадах напряжения. Используются медные провода (проволока) ПЭВ-2, а при отсутствии шины провода соединяют в пучок. Первичная обмотка изолируется стеклотканью. После слоя стеклоткани сверху наматываются витки экранирующих проводов.

В качестве основы трансформатора рекомендуется брать феррит 7×7 или 8×8. Устройство первичной обмотки осуществляется намоткой проволоки по ширине сердечника. Это улучшает работу устройства при перепадах напряжения. Используются медные провода (проволока) ПЭВ-2, а при отсутствии шины провода соединяют в пучок. Первичная обмотка изолируется стеклотканью. После слоя стеклоткани сверху наматываются витки экранирующих проводов.

Корпус. Этим важным элементом может служить старый системный блок компьютера, в котором есть достаточно необходимых отверстий для вентиляции. Использоваться может старая 10-литровая канистра, в которой можно проделать отверстия и разместить кулеры. Для повышения прочности конструкции из корпуса размещают металлические уголки, закрепляющиеся болтовыми соединениями.

Силовая часть. Роль силового блока играет понижающий трансформатор. Его сердечники могут быть двух видов: Ш 20×208 2000 нм. Между обоими элементами должен быть зазор, что обеспечивается с помощью газетной бумаги. При устройстве вторичной обмотки витки наматываются в несколько слоев. На вторичную обмотку укладывается три слоя проводов, и между ними помещается прокладка из фторопласта. Между обмотками располагают усиленный слой изоляции, позволяющий избежать пробоя напряжения на вторичную обмотку. Конденсатор должен быть напряжением не менее 1000 В.

При устройстве вторичной обмотки витки наматываются в несколько слоев. На вторичную обмотку укладывается три слоя проводов, и между ними помещается прокладка из фторопласта. Между обмотками располагают усиленный слой изоляции, позволяющий избежать пробоя напряжения на вторичную обмотку. Конденсатор должен быть напряжением не менее 1000 В.

Для обеспечения циркуляции воздуха между обмотками оставляется воздушный зазор. На ферритовом сердечнике собирают трансформатор тока, включающийся в цепь к плюсовой линии. Сердечник обматывается термобумагой, в качестве которой лучше использовать кассовую ленту. Выпрямительные диоды крепят к алюминиевой пластине радиатора. Выходы диодов соединяют неизолированными проводами, сечение которых равно 4 мм.

Инверторный блок. Основным предназначением инверторной системы является преобразование постоянного тока в переменный с большой частотой. Для ее увеличения используются полевые транзисторы, работающие на закрытие и открытие с высокой частотой. Использовать рекомендуется не один мощный транзистор, а реализовать схему на основании двух менее мощных. Нужно это для стабилизации частоты тока. В схеме должны присутствовать конденсаторы, соединяющиеся последовательно.

Использовать рекомендуется не один мощный транзистор, а реализовать схему на основании двух менее мощных. Нужно это для стабилизации частоты тока. В схеме должны присутствовать конденсаторы, соединяющиеся последовательно.

Система охлаждения. На стенке корпуса устанавливаются вентиляторы охлаждения, для чего могут быть использованы компьютерные кулеры. Они необходимы для охлаждения рабочих элементов. Чем больше их используется, тем лучше. Обязательно устанавливается два вентилятора для обдувки вторичного трансформатора. Один кулер обдувает радиатор, благодаря чему предотвращается перегрев рабочих элементов — выпрямительных диодов.

Стоит воспользоваться вспомогательным элементом — термодатчиком, который рекомендуется устанавливать на нагревающемся элементе. Датчик срабатывает при достижении критической температуры нагрева какого-либо элемента. После его срабатывания питание устройства отключается.

В процессе работы инверторная сварка быстро нагревается, поэтому обязательно должно быть два мощных кулера. Эти кулеры или вентиляторы помещаются на корпус устройства, чтобы работали на вытяжку воздуха. Свежий воздух поступает в систему через отверстия в корпусе. В системном блоке данные отверстия уже имеются, а при использовании любого другого материала не забудьте об обеспечении притока свежего воздуха.

Эти кулеры или вентиляторы помещаются на корпус устройства, чтобы работали на вытяжку воздуха. Свежий воздух поступает в систему через отверстия в корпусе. В системном блоке данные отверстия уже имеются, а при использовании любого другого материала не забудьте об обеспечении притока свежего воздуха.

Пайка платы. Ключевой фактор, ведь схема основана на плате. Транзисторы и диоды на ней важно смонтировать встречно друг к другу. Монтируется плата между радиаторами охлаждения, при помощи чего и соединяется цепь электроприборов. Рассчитывается питающая цепь на 300 В напряжения. Дополнительное расположение конденсаторов 0,15 мкФ позволяет сбрасывать избыток мощности обратно в цепь. На выходе трансформатора помещаются конденсаторы и снабберы, при помощи которых гасится перенапряжение на выходе вторичной обмотки.

Настройка, отладка работы. После сборки инверторной сварки требуется еще ряд процедур, в частности, настройка функционирования. Для этого к ШИМ (широтно-импульсному модулятору) надо подключить 15 В напряжения и запитать кулер. Дополнительно в цепь включают реле через резистор R11. Реле в цепь включается во избежание скачков напряжения в сети 220 В. Важно проконтролировать включение реле, а затем подать питание на ШИМ. В итоге должна получиться картина, когда прямоугольные участки на диаграмме ШИМ должны исчезнуть.

Для этого к ШИМ (широтно-импульсному модулятору) надо подключить 15 В напряжения и запитать кулер. Дополнительно в цепь включают реле через резистор R11. Реле в цепь включается во избежание скачков напряжения в сети 220 В. Важно проконтролировать включение реле, а затем подать питание на ШИМ. В итоге должна получиться картина, когда прямоугольные участки на диаграмме ШИМ должны исчезнуть.

О правильности соединения можно судить, если при настройке реле выдает 150 мА. Если сигнал слабый, значит, платы соединены неправильно. Возможно, пробита одна из обмоток. Для устранения помех укорачиваются все питающие электропроводы.

Проверка работоспособности

После сборочных и отладочных работ проверяется работоспособность сварочного аппарата. Для этого устройство надо запитать от электросети 220 В, далее задать высокие показатели силы тока и сверить показатели по осциллографу. В нижней петле напряжение должно быть в пределах 500 В и не более 550 В. Если все правильно и электроника подобрана строго, показатель напряжения не превысит величины 350 В.

Потом сварка проверяется в действии. С этой целью используются необходимые электроды, и шов раскраивается до полного выгорания электрода. Затем важно проконтролировать температуру трансформатора. Если он попросту закипает, значит, в схеме есть недочеты и работу лучше не продолжать.

После раскраивания двух-трех швов радиаторы нагреются до большой температуры, и важно дать им остыть. Для этого хватит двух-трехминутной паузы, в итоге температура выровняется до оптимальной.

Как пользоваться аппаратом

После включения самодельного аппарата в цепь контроллер автоматически задает определенную силу тока. Если напряжение провода меньше 100 В, значит, устройство неисправно. Придется аппарат разобрать и повторно проверить правильность сборки. При помощи такого вида сварочных аппаратов осуществляется спайка и черных, и цветных металлов. Для сборки сварочного аппарата потребуется владение основами электротехники и, конечно, свободное время для его изготовления.

Инверторная сварка незаменима в гараже. Если не обзавелись еще этим инструментом, сделайте его самостоятельно и пользуйтесь в свое удовольствие!

Плазменная сварка | Полисуд

- Главная

- /

- Плазменная сварка

Когда электродуговая сварка используется для сварки листов или труб толщиной до 8 мм за один проход, предпочтительно использовать процесс, производный от сварки TIG: плазменная сварка. Процесс плазменной дуговой сварки обеспечивает высокую производительность и более высокое проплавление.

В некоторых случаях использование сварки TIG и плазменной сварки необходимо и дополняет друг друга. Корневой проход выполняется одним способом, а заполнение – другим.

Принцип плазменной сварки

Схема, показывающая принцип плазменной сварки с присадочным металлом. Вольфрамовый электрод установлен внутри водоохлаждаемого сопла, в котором распространяется плазмообразующий газ. Вокруг охлаждаемого сопла устанавливается сопло для рассеивания кольцевого защитного газа (чаще всего аргона). Собранные детали свариваются встык.

Определение

ПЛАЗМЕННАЯ ДУГОВАЯ СВАРКА — это, по сути, расширение процесса дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW или TIG). Однако он имеет гораздо более высокую плотность энергии дуги и более высокую скорость плазменного газа благодаря тому, что плазма проталкивается через сужающее сопло.

Процесс плазменной дуговой сварки обычно используется для сварки и наплавки. Он может сваривать наиболее распространенные металлы толщиной до 10 мм.

Основное применение плазменной сварки, также называемой PAW, – это строительство контейнеров и производство труб, где автоматизация сварки очень популярна и эффективна. Микроплазменная сварка применяется в технологии бытовой техники, электроники, авиационной и космической техники, медицинской техники и приборостроения.

Пример токарного станка, оснащенного аппаратом плазменной дуговой сварки. Плазменная сварочная горелка перемещается вдоль детали или вокруг нее. Этот токарный станок был разработан для выполнения сварки за один проход нержавеющей стали 316L толщиной 4, 8 или 10 мм.

Преимущества плазменной сварки

- Механическое сужение дуги водоохлаждаемым соплом позволяет производить сварку большей толщины при квадратной стыковой подготовке (от 3 мм до 10 мм) с меньшей зоной термического влияния (шов «замочная скважина»).

- Увеличена скорость сварки с 50 мм/мин до 500 мм/мин, в зависимости от материала и толщины материала.

- Уменьшение количества слоев сварки при большей толщине в сочетании с процессом горячей проволоки.

- Высокий срок службы электрода за счет использования вспомогательной дуги.

- Отличное качество сварки.

- Минимальные искажения.

- Односторонняя сварка с хорошим проплавлением корня.

- Сварка во всех положениях с синхронизацией импульсного тока и плазмообразующего газа.

Polycar, оснащенный плазменной сварочной горелкой с катушкой для проволоки. Этот плазменный автоматический сварочный аппарат смонтирован на фиксированном рельсе двутавровой балки. Это оборудование для плазменной дуговой сварки предназначено для выполнения продольных или круговых сварных швов в горизонтальном или вертикальном положении

Рабочие характеристики процесса плазменной сварки с использованием присадочной проволоки

- Стыковая сварка материалов толщиной от 3 мм до 8 мм с квадратной разделкой кромок.

- Возможность использования процесса горячей проволоки для слоя(ев) заполнения.

- Синхронизация импульсного тока и плазменного газа для сварки в нерабочем положении.

Подготовка шва к плазменной сварке

При толщине материала от 5 мм до 7 мм: v- подготовка (30°, 70° или 90°, в зависимости от комбинации процессов и количества слоев наполнителя). Поддерживая правильное расстояние между соплом горелки и заготовкой, это гарантирует беспроблемное зажигание дуги плазменной сварки.

Характеристики сварочной ванны при плазменно-дуговой сварке

При плазменной сварке в замочную скважину поперечное сечение сварочной ванны имеет форму винного бокала. В корне сварочная ванна очень узкая, а вверху она непропорционально расширяется. Быстрое охлаждение корня и более медленное затвердевание верхней части уравновешивают сварочную ванну.

Polycar, оснащенный плазменной сварочной горелкой с катушкой для проволоки. Этот плазменный автоматический сварочный аппарат смонтирован на фиксированном рельсе двутавровой балки. Это оборудование для плазменной дуговой сварки предназначено для выполнения продольных или круговых сварных швов в горизонтальном или вертикальном положении

Это оборудование для плазменной дуговой сварки предназначено для выполнения продольных или круговых сварных швов в горизонтальном или вертикальном положении

Поведение сварочной ванны при плазменной сварке

Важным фактом при рассмотрении влияющих факторов является разница во времени между затвердеванием сварочной ванны в области корня и в области поверхности. Чем больше разница, тем лучше контроль сварочной ванны.

Поверхностное натяжение и вязкость сварочной ванны являются основными факторами, определяющими ее равновесие.

Факторы, поддерживающие устойчивость сварочной ванны

Эти факторы могут влиять на равновесие сварочной ванны, создаваемой аппаратом плазменной сварки:

- Размер сварочной ванны

- Физические свойства сварочной ванны

- Подготовка под сварку

- Скорость сварки

Размер сварочной ванны при плазменной сварке

На вязкость расплавленного металла повлиять невозможно. Однако можно контролировать объем металла шва и его затвердевание, специально изменяя параметры сварки в процессе сварки.

Однако можно контролировать объем металла шва и его затвердевание, специально изменяя параметры сварки в процессе сварки.

Физические свойства плазменной сварочной ванны

Сварочную ванну легче контролировать, если она соответствует следующим требованиям:

- Квадратная подготовка кромок под углом 90 градусов.

- Диаметр замочной скважины должен быть как можно меньше (между 1 и 3 мм).

Подготовка к сварке

Чтобы не повлиять на равновесие сварочной ванны, параметры плазменной сварки должны контролироваться, а подготовка шва должна быть неизменно хорошей. Эта консистенция оказывает непосредственное влияние на регулярность сварки. Плазменные сопла специально разработаны для определенных максимальных токов; при приближении к этому пределу; могут образовываться блуждающие дуги, влияющие на плазменную дугу и поток плазмообразующего газа.

Скорость сварки

Если плазменная сварка с замочной скважиной выполняется при слишком низкой скорости сварки, это приведет к неравномерному сварному шву или, в крайних случаях, может привести к отпадению сварного шва. На практике сварочный ток и объем газа должны быть установлены таким образом, чтобы плазменная струя была достаточно сильной, чтобы полностью проникнуть в заготовку. Для получения идеального сварного шва скорость сварки должна соответствовать этим параметрам.

На практике сварочный ток и объем газа должны быть установлены таким образом, чтобы плазменная струя была достаточно сильной, чтобы полностью проникнуть в заготовку. Для получения идеального сварного шва скорость сварки должна соответствовать этим параметрам.

Критерии использования плазменной сварки с замочной скважиной

Продольная сварка в любом положении не представляет особых проблем для всех аппаратов плазменной дуговой сварки. Синхронизация импульсного тока и плазмообразующего газа требует соответствующей системы управления.

Однако с орбитальной плазменной сваркой связаны две трудности:

- Закрытие замочной скважины

- Риск проникновения подбарабанья в положении от 6 до 9 часов. Все остальные позиции легко освоить.

Скорость потока плазмообразующего газа должна быть установлена таким образом, чтобы предотвратить «выдувание» материала и исключить ошибки склеивания или непреднамеренные включения.

Со специальной насадкой плазменные горелки также можно использовать для сварки TIG. Центральный газ и плазменный газ контролируются отдельно. При использовании источника питания и плазменной/TIG-горелки возможны следующие варианты:

Центральный газ и плазменный газ контролируются отдельно. При использовании источника питания и плазменной/TIG-горелки возможны следующие варианты:

- обычный метод TIG

- Двойной газовый метод TIG

- Плазменная сварка / плазменная сварка в замочную скважину

На диаграмме характеристические кривые U = f(I) сравнивают зарегистрированные значения напряжения дуги в зависимости от силы сварочного тока между процессами плазмы и TIG. Получается, что при одинаковой силе тока значения напряжения при плазменной сварке вдвое выше, чем при ТИГ. Это показывает влияние расстояния между электродом и заготовкой (которое больше в процессе плазменно-дуговой сварки) и второго газа (плазменного газа).

Каждый из этих методов можно также использовать для повышения производительности (улучшенная скорость наплавки) в сочетании с процессом плазменной сварки/ВИГ с горячей проволокой.

Плазменная сварка импульсным плазменным газом

Метод плазменной замочной сварки с использованием импульсного газа был разработан в отделе прикладных технологий ПОЛИСУД. Эта разработка позволяет проводить плазменную сварку во всех положениях. Скорость потока плазмообразующего газа используется для выработки кинетической энергии, необходимой для полного контроля замочной скважины.

Эта разработка позволяет проводить плазменную сварку во всех положениях. Скорость потока плазмообразующего газа используется для выработки кинетической энергии, необходимой для полного контроля замочной скважины.

Синхронизация импульсного сварочного тока и плазмообразующего газа снижает линейную потребляемую мощность. Объем и, следовательно, управление сварочной ванной плазмы может определяться этим «эффектом швейной машины».

Эффект швейной машины

- сильноточный >> сплав недрагоценных металлов

- слаботочный >> охлаждение

- усиление этого эффекта за счет уменьшения расхода плазмообразующего газа в слаботочной фазе >> прецизионный контроль замочной скважины

Кто мы

Polysoude специализируется на проектировании, разработке и производстве инновационных решений для дуговой сварки. Бренд является синонимом мирового опыта в 3 основных секторах: автоматические системы орбитальной сварки TIG, автоматизированные решения для сварки TIG и плазменной сварки, а также наплавка TIGer™.

Расположенная в Нанте с 1961 года, компания производит различные источники питания и оборудование для орбитальной сварки, специализируясь на орбитальной плазменной сварке и плазменной автоматической сварке, а также сварке в узкий раздел и наплавке.

В настоящее время компания Polysoude, ориентированная на интеллектуальное производство, разрабатывается с учетом требований Индустрии 4.0.

Связаться с нами

Присоединяйтесь к нашему сообществу в LinkedIn: @Polsyoude

Следите за нами в социальных сетях:

Facebook @polysoude

Instagram @polysoudeglobal

[PDF] Новая схема управления смешанным током и напряжением для инверторных сварочных аппаратов

- DOI:10.1109/APEC.2001.911665

- Идентификатор корпуса: 18829831

@article{Chae2001ANM,

title={Новая схема управления смешанным током и напряжением для инверторных сварочных аппаратов},

автор={Ю. -М. Че и Ю. Джанг и Милан М. Йованович и Джэ Суек Гхо и Гю-Ха Чо},

journal={APEC 2001. Шестнадцатая ежегодная конференция и выставка IEEE по прикладной силовой электронике (Cat. No.01Ch47181)},

год = {2001},

громкость = {1},

страницы = {308-313 том 1}

}

-М. Че и Ю. Джанг и Милан М. Йованович и Джэ Суек Гхо и Гю-Ха Чо},

journal={APEC 2001. Шестнадцатая ежегодная конференция и выставка IEEE по прикладной силовой электронике (Cat. No.01Ch47181)},

год = {2001},

громкость = {1},

страницы = {308-313 том 1}

} - Ю. Че, Ю. Джанг, Г. Чхве

- Опубликовано 4 марта 2001 г.

- Инженерное дело

- APEC 2001. Sixteenth Annual IEEE Applied Power Electronics Conference and Exposition (Cat. No.01Ch47181)

предлагается аппарат для дуговой сварки. В предлагаемой схеме управления используется как регулятор тока с обратной связью, так и регулятор напряжения без обратной связи для оптимизации формы выходного тока и напряжения на основе процедуры переноса металла. Проведено экспериментальное сравнение предложенной и традиционной схемы управления во всем диапазоне выходных токов.

Просмотр на IEEE

researchgate.netСтатическая выходная характеристика аппарата для дуговой сварки с регулируемым пиковым током

Описана статическая характеристика ВАХ изолированного полномостового преобразователя постоянного тока, используемого в качестве электронного привода сварочного аппарата. . Преобразователь управляется пиковым током. The…

. Преобразователь управляется пиковым током. The…

Стратегия полностью цифрового управления для машины для дуговой сварки металлическим электродом с плавным переключением

- Deshang Sha, X. Liao

Материаловедение, инженерия

2008 Международная конференция по электрическим машинам и системам

- 2008

В этой статье предлагается полностью цифровая стратегия управления полным мостом со сдвигом фазы, основанная на симметричной несущей. Для расширения диапазона плавного переключения ZVS для отстающей ветви используется насыщаемый индуктор…

Цифровое управление мощностью импульсной сварки GMAW в режиме переключения

- Deshang Sha, X. Liao

Материаловедение, машиностроение

2009IEEE Energy Conversion Congress and Exposition

- 2009

В этой статье описывается разработка аппарата для импульсной сварки MIG с импульсным режимом, состоящего из механизма подачи проволоки и преобразователя постоянного тока. Как управление фидером, так и преобразователем осуществляется с каждым…

Как управление фидером, так и преобразователем осуществляется с каждым…

Аппарат для дуговой сварки с полумостовым передним преобразователем

- Y. Birbir

Машиностроение

- 2017

Целью данной работы было проектирование и изготовление подходящий источник питания для сварочного аппарата, который может быть обеспечен импульсным источником питания с режимом тока с минимальным количеством внешних компонентов.

Усовершенствования в конструкции главной схемы инвертора для дуговой сварки и экспериментальная проверка

Предложена новая основная схема для инвертора для дуговой сварки, в которой частота коммутации больше не ограничивается электролитическим конденсатором, что позволяет DSP- управляемый инвертор…

Улучшенная стратегия управления с двойным замкнутым контуром для конвертера воздушно-плазменной резки

- Baoqi Liu, S.

Duan, Xun Li

Duan, Xun Li Engineering

- 2012

Стратегия управления двойным замкнутым контуром, состоящим из внутреннего контура напряжения и внешнего контура тока с упреждающей связью по току, была предложена на основе выходной характеристики воздушного…

Сварочный источник питания с коррекцией коэффициента мощности с использованием Модифицированный дзета-преобразователь

Для дуговой сварки предлагается одноступенчатый изолированный дзета-преобразователь с коррекцией коэффициента мощности (PF). Этот модифицированный дзета-преобразователь имеет два переключателя и два фиксирующих диода на первичной обмотке…

Поведение зарядной инерционной батареи в процессе коммутации сварочной дуги с переменной полярностью процесс коммутации был…

Эталонный адаптивный контроллер для увеличения глубины проплавления и ширины валика в процессе соединения методом холодного переноса металла

Модифицированный трехфазный резонансный преобразователь LLC: фазовый сдвиг и работа при малых нагрузках Подходит для сварки

Недавно трехфазные резонансные преобразователи LLC привлекли внимание благодаря своим привлекательным характеристикам, особенно в приложениях со средним и высоким уровнями мощности. Модифицированный трехфазный преобразователь LLC имеет…

Модифицированный трехфазный преобразователь LLC имеет…

Новый метод управления мгновенным выходным током для инверторной дуговой сварочной машины

В соответствии с принятием топологии инверторной схемы для области сварочного аппарата можно добиться улучшения характеристик сварки. Однако обычная машина для дуговой сварки CO/sub 2/ инверторная дуговая сварка…

Физика сварки

- J. Lancaster

Материаловедение

- 1984

Более глубокое понимание физики сварки ведет к улучшению применения и контроля сварочных процессов. За этим может последовать дальнейший рост производительности сварки. Электродуговая сварка, высокая…

Уменьшение разбрызгивания – вопросы источника питания

- T. Mita

Материаловедение

- 1991

(1991). Уменьшение разбрызгивания – соображения относительно источника питания.

-М. Че и Ю. Джанг и Милан М. Йованович и Джэ Суек Гхо и Гю-Ха Чо},

journal={APEC 2001. Шестнадцатая ежегодная конференция и выставка IEEE по прикладной силовой электронике (Cat. No.01Ch47181)},

год = {2001},

громкость = {1},

страницы = {308-313 том 1}

}

-М. Че и Ю. Джанг и Милан М. Йованович и Джэ Суек Гхо и Гю-Ха Чо},

journal={APEC 2001. Шестнадцатая ежегодная конференция и выставка IEEE по прикладной силовой электронике (Cat. No.01Ch47181)},

год = {2001},

громкость = {1},

страницы = {308-313 том 1}

}  Duan, Xun Li

Duan, Xun Li