Твердый пластик как называется. Самые прочные материалы в мире

Что за материал используется при производстве пластиковых тар. Чем пластики отличаются друг от друга? Пластмасса

Определить вид пластмассы, если имеется маркировка, достаточно легко — а как быть, если никакой маркировки нет, а узнать, из чего сделана вещь — необходимо?! Для быстрого и качественного распознавания различных видов пластмасс достаточно немного желания и практического опыта. Методика достаточно проста: анализируются физико-механические особенности пластмасс (твердость, гладкость, эластичность и т. д.) и их поведение в пламени спички (зажигалки).Может показаться странным, но различные виды пластмасс и горят по-разному! Например, одни ярко вспыхивают и интенсивно сгорают (почти без копоти), другие, наоборот, сильно коптят. Пластмасса даже издаёт разные звуки при своем горении! Поэтому так важно по набору косвенных признаков точно идентифицировать вид пластмассы, ее марку.

Как определить ПЭВД (полиэтилен высокого давления, низкой плотности)

Горит синеватым, светящимся пламенем с оплавлением и горящими потеками полимера. При горении становится прозрачным, это свойство сохраняется длительное время после гашения пламени. Горит без копоти. Горящие капли, при падении с достаточной высоты (около полутора метров), издают характерный звук. При остывании, капли полимера похожи на застывший парафин, очень мягкие, при растирании между пальцами- жирны на ощупь. Дым потухшего полиэтилена имеет запах парафина. Плотность ПЭВД: 0,91-0,92 г/см. куб.

Горит синеватым, светящимся пламенем с оплавлением и горящими потеками полимера. При горении становится прозрачным, это свойство сохраняется длительное время после гашения пламени. Горит без копоти. Горящие капли, при падении с достаточной высоты (около полутора метров), издают характерный звук. При остывании, капли полимера похожи на застывший парафин, очень мягкие, при растирании между пальцами- жирны на ощупь. Дым потухшего полиэтилена имеет запах парафина. Плотность ПЭВД: 0,91-0,92 г/см. куб.Как определить ПЭНД (полиэтилен низкого давления, высокой плотности) . Более жесткий и плотный чем ПЭВД, хрупок. Проба на горение — аналогична ПЭВД. Плотность: 0,94-0,95 г/см. куб.

Как определить Полипропилен. При внесении в пламя, полипропилен горит ярко светящимся пламенем. Горение аналогично горению ПЭВД, но запах более острый и сладковатый. При горении образуются потеки полимера. В расплавленном виде — прозрачен, при остывании — мутнеет. Если коснуться расплава спичкой, то можно вытянуть длинную, достаточно прочную нить.

Как определить Полиэтилентерафталат (ПЭТ) . Прочный, жёсткий и лёгкий материал. Плотность ПЭТФ составляет 1, 36 г/см.куб. Обладает хорошей термостойкостью (сопротивление термодеструкции) в диапазоне температур от — 40° до + 200°. ПЭТФ устойчив к действию разбавленных кислот, масел, спиртов, минеральных солей и большинству органических соединений, за исключением сильных щелочей и некоторых растворителей. При горении сильно коптящее пламя. При удалении из пламени самозатухает.

Полистирол . При сгибании полоски полистирола, легко гнется, потом резко ломается с характерным треском. На изломе наблюдается мелкозернистая структура.Горит ярким, сильно коптящим пламенем (хлопья копоти тонкими паутинками взмывают вверх!). Запах сладковатый, цветочный.Полистирол хорошо растворяется в органических растворителях (стирол, ацетон, бензол).

Как определить Поливинилхлорид (ПВХ). Эластичен. Трудногорюч (при удалении из пламени самозатухает). При горении сильно коптит, в основании пламени можно наблюдать яркое голубовато-зеленое свечение. Очень резкий, острый запах дыма. При сгорании образуется черное, углеподобное вещество (легко растирается между пальцами в сажу).Растворим в четыреххлористом углероде, дихлорэтане. Плотность: 1,38-1,45 г/см. куб.

Эластичен. Трудногорюч (при удалении из пламени самозатухает). При горении сильно коптит, в основании пламени можно наблюдать яркое голубовато-зеленое свечение. Очень резкий, острый запах дыма. При сгорании образуется черное, углеподобное вещество (легко растирается между пальцами в сажу).Растворим в четыреххлористом углероде, дихлорэтане. Плотность: 1,38-1,45 г/см. куб.

Как определить Полиакрилат (органическое стекло). Прозрачный, хрупкий материал. Горит синевато-светящимся пламенем с легким потрескиванием. У дыма острый фруктовый запах (эфира). Легко растворяется в дихлорэтане.

Как определить Полиамид (ПА). Материал имеет отличную масло-бензостойкость и стойкость к углеводородным продуктам, которые обеспечивают широкое применение ПА в автомобильной и нефтедобывающей промышленности (изготовление шестерен, искуственных волокон…). Полиамид отличается сравнительно высоким влагопоглощением, которое ограничивает его применение во влажных средах для изготовления ответственных изделий. Горит голубоватым пламенем. При горении разбухает, “пшикает”, образует горящие потеки. Дым с запахом паленого волоса. Застывшие капли очень твердые и хрупкие. Полиамиды растворимы в растворе фенола, концентрированной серной кислоте. Плотность: 1,1-1,13 г/см. куб. Тонет в воде.

Горит голубоватым пламенем. При горении разбухает, “пшикает”, образует горящие потеки. Дым с запахом паленого волоса. Застывшие капли очень твердые и хрупкие. Полиамиды растворимы в растворе фенола, концентрированной серной кислоте. Плотность: 1,1-1,13 г/см. куб. Тонет в воде.

Как определить Полиуретан. Основная область применения — подошвы для обуви. Очень гибкий и эластичный материал (при комнатной температуре). На морозе — хрупок. Горит коптящим, светящимся пламенем. У основания пламя голубое. При горении образуются горящие капли-потеки. После остывания, эти капли — липкое, жирное на ощупь вещество. Полиуретан растворим в ледяной уксусной кислоте.

Как определить Пластик АВС . Все свойства по горению аналогичны полистиролу. От полистирола достаточно сложно отличить. Пластик АВС более прочный, жесткий и вязкий. В отличие от полистирола более устойчив к бензину.

Как определить Фторопласт-3. Применяется в виде суспензий для нанесения антикоррозийных покрытий. Не горюч, при сильном нагревании обугливается. При удалении из пламени сразу затухает. Плотность: 2,09-2,16 г/см.куб.

Не горюч, при сильном нагревании обугливается. При удалении из пламени сразу затухает. Плотность: 2,09-2,16 г/см.куб.

Как определить Фторопласт-4. Безпористый материал белого цвета, слегка просвечивающийся, с гладкой, скользкой поверхностью. Один из лучших диэлектриков! Не горюч, при сильном нагревании плавится. Не растворяется практически ни в одном растворителе. Самый стойкий из всех известных материалов. Плотность: 2,12-2,28 г/см.куб. (зависит от степени кристалличности — 40-89%).

Физико-химические свойства отходов пластмасс по отношению к кислотам

| Наименование отхода | Воздействующие факторы | |||||

| H 2 SO 4 (к) Хол. | H 2 SO 4 (к) Кипяч. | HNO 3 (к) Хол. | HNO 3 (к) Кипяч. | HCl (к) Хол.  | HCl (к) Кипяч. | |

| Бутылки из-под кока-колы | Без изменений | Сворачива-ются | Без изменений | Без изменений | Без изменений | Образцы свернулись |

| Пластико-вые пакеты | Без изменений | Практически растворились | Без изме-нений | Без изменений | Без изменений | Образцы раствори-лись |

Физико — химический свойств отходов пластмасс отходов пластмасс по отношению к щелочам

ЛЮБОЙ пластик выделяет в содержимое бутылки химикаты разной степени опасности.

28.03.2018

Понятие прочности пластмассы с точки зрения обывателя и инженера сильно отличается.

К сожалению, указать на самый прочный полимер не получится по объективным причинам. Это объясняется тем, что физические и прочностные характеристики классифицированы по широкому ряду признаков, совокупность которых определяет понятие прочности. Это зависит от свойств самого пластика, его структуры и реакции на изменение внешних условий. Например, считается «прочной» для создания бетонных монолитов, но проявляет крайне слабую стойкость к изгибу, ломается. Аналогичные противоречия для неспециалиста можно найти в свойствах любого полимера и основанного на нем материала — пластмассы.

Характеристики прочности, твердости, упругости пластика

В понятие прочности (характера реакции на физические нагрузки) принято включать результаты испытания материала по нескольким критериям.

прочность на сжатие — сохранение физической структуры и формы образца при сдавливании;

прочность на разрыв характеризует способность образца сопротивляться растягивающему усилию;

деформационная прочность — критерий, указывающий на способность противостоять деформации и возвращаться в исходное положение;

предел пластичности — минимальное усилие, при котором материал «потечет», потянется, не возвращаясь в исходную форму;

ударная вязкость — способность поглотить энергию удара без разрушения структуры;

твердость — величина, обратная пластичности, предел сохранения формы при усилии.

В зависимости от того, какого рода нагрузки будут восприниматься изделием в процессе производства, обработки и эксплуатации, подбирается материал с определенными свойствами. Поэтому говорить о самом прочном полимере бесполезно. ? — это вопрос, требующий комплексного ответа, рассмотрения совокупности признаков.

? — это вопрос, требующий комплексного ответа, рассмотрения совокупности признаков.

Прочность разных видов пластиков

Практические примеры оценки прочностных характеристик разных пластиков и пластмасс показывают, насколько сложно пересекаются их свойства при глубоком профессиональном рассмотрении.

Деформационная прочность

Полистирол, поликарбонат, полиметилметакрилат характеризуются как механически прочные материалы при различных напряжениях, но деформационная нагрузка быстро вызывает их разрушение. При значительном ударном воздействии прочность окажется низкой, но для разрушения твердого пластика потребуется значительное деформирующее усилие. Итак, твердость пластика говорит о его прочности, ограниченной ударной вязкости и хрупкости при деформации. Неспециалисту в этом легко запутаться.

Гибкость и пластичность

Полиэтилен и полипропилен относятся к группе пластичных материалов — они незначительно спопротивляются деформации, но при этом долгое время не ломаются при такой нагрузке. Эта способность характеризуется начальным модулем упругости — первоначальное сопротивление деформирующему усилию достаточно большое, но после преодоления определенного предела начинается деформация. Гибкие пластики можно характеризовать как менее прочные, но обладающие высокими показателями ударовязкости. Они хорошо поглощают энергию извне, при ударе и нагрузке, долго меняют форму, не «ломаются». Именно поэтому применяется там, где нужна высокая гибкость материала, способность выдерживать значительное усилие с сохранением формы.

Эта способность характеризуется начальным модулем упругости — первоначальное сопротивление деформирующему усилию достаточно большое, но после преодоления определенного предела начинается деформация. Гибкие пластики можно характеризовать как менее прочные, но обладающие высокими показателями ударовязкости. Они хорошо поглощают энергию извне, при ударе и нагрузке, долго меняют форму, не «ломаются». Именно поэтому применяется там, где нужна высокая гибкость материала, способность выдерживать значительное усилие с сохранением формы.

Прочные волокна пластиков

Материалы типа кевлара, нейлона и углеродного волокна обладают высокой прочностью, сравнимой с твердыми пластиками, они ограниченно воспринимают ударные нагрузки, способны долго сопротивляться деформации. Главное их достоинство — способность долго сопротивляться усилию на разрыв. Именно поэтому волокна используются там, где велика вероятность нагрузки на растяжение. Пример тому кевлар, способный не разрываться при усилиях, разрывающих сталь.

Пластик, или пластмасса, — это органический материал, основой которого являются высокомолекулярные соединения — полимеры. Мнение, что пластик более прочный и качественный материал, нежели пластмасса, ошибочно. Различие этих понятий — только в их названии. Виды пластика, его типы, классификация, маркировка, области использования огромны.

Что это такое

Изделия из пластика прочно вошли в нашу жизнь. Особенно широко используются пластмассы на основе Процесс изготовления представляет собой переход материала под влиянием нагревания и давления из текучего состояния в твердое. Развитие пластмассы начиналось с использования природных составляющих. Позже их заменили химически модифицированными материалами. Сейчас для изготовления пластмасс используют полностью синтетические молекулы — полиэтилен, поливинилхлорид, эпоксидную смолу. А секрет популярности в следующем: простота производства, практичность, доступная цена.

Основные характеристики

Виды и свойства пластика, его свариваемостьв первую очередь зависят от полимера, из которого он сделан. На физические и механические характеристики пластмасс также влияют всевозможные добавки, присадки, стабилизаторы, пигменты, органические и неорганические волокна. Некоторые, например, защищают пластик от воздействия ультрафиолета.

На физические и механические характеристики пластмасс также влияют всевозможные добавки, присадки, стабилизаторы, пигменты, органические и неорганические волокна. Некоторые, например, защищают пластик от воздействия ультрафиолета.

В основном материал белый или прозрачный. При добавлении красителей пластмасса способна приобрести любой цвет. Таким образом может быть изготовлен зеркальный пластик. В большинстве своем пластмассы — это многокомпонентные и композиционные материалы. Пластмасса имеет малую плотность. Устойчива к кислотам и щелочам. Обладает низкой тепло- и электропроводимостью. Большая часть видов легко поддается обработке. Это позволяет изготавливать прессованные изделия из сырья, а также использовать листовой пластик, комбинируя термоформовку с механической обработкой.

Области использования пластмасс

Сфера применения пластмасс огромна. Начиная с использования в судостроении, самолетостроении, заканчивая сельским хозяйством, медициной и бытом. Поражают воображение виды пластика. Фото отображают лишь малую толику изделий:

Фото отображают лишь малую толику изделий:

- Пластмассы широко используются в производстве деталей для крупногабаритных автомобилей, а также для внутренней отделки салонов.

- Развитие сельского хозяйства подразумевает использование пластика в мелиорации, изготовлении упаковочных материалов для хранения сельхозпродукции, сооружении пленочных укрытий и теплиц.

- Множество медицинских инструментов, специальной посуды, упаковка для лекарств изготавливаются из

- В строительстве это металлопластиковые трубы и соединительные детали. Альтернатива стеклу — конструкции из светлых или прозрачных пластиков.

- В быту — использование всевозможных контейнеров, бутылок, пакетов, детские игрушки и многое другое.

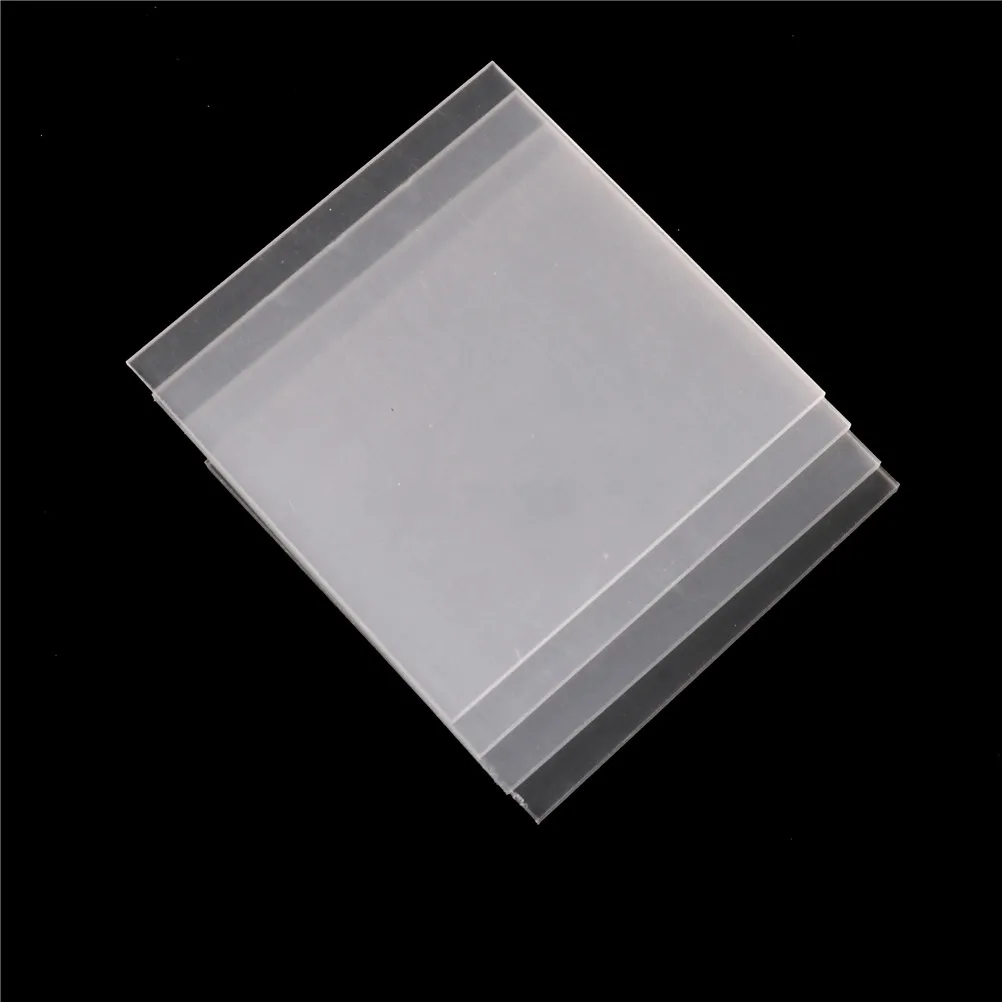

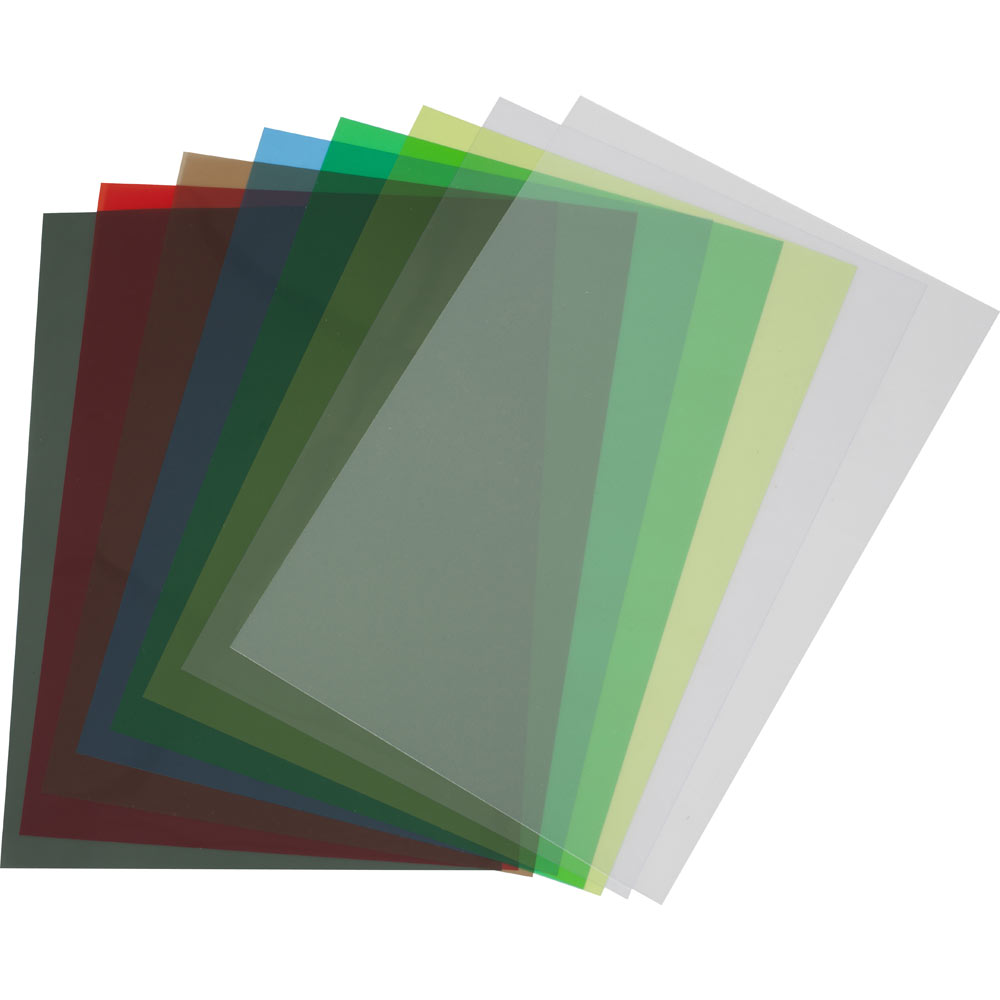

Прозрачный пластик

Виды пластика включают в себя термопластичный ПВХ, который используется в основном для листовых материалов. Его применяют в строительстве, наружной рекламе и других областях. Разновидностью листового материала является прозрачный пластик. В зависимости от светопропускной способности материал может как задерживать, так и пропускать некоторую часть ультрафиолетовых лучей. Это могут быть прозрачные и полупрозрачные цветные листовые материалы.

В зависимости от светопропускной способности материал может как задерживать, так и пропускать некоторую часть ультрафиолетовых лучей. Это могут быть прозрачные и полупрозрачные цветные листовые материалы.

Виды прозрачного пластика представлены оргстеклом, поликарбонатом, полистиролом, полиэфирным стеклом, прозрачными ПВХ-листами. Прежде всего они отличаются удароустойчивостью. Более прочным является поликарбонат. Самым эластичным считается полиэфирное стекло. Светопропускная способность выше у оргстекла, оно наиболее прозрачное и незамутненное, хорошо обрабатывается. Прозрачный пластик используется для остекления окон, защитных очков и полицейских щитов, изготовления пластиковых бутылок. Прозрачный пластик может иметь разные оттенки.

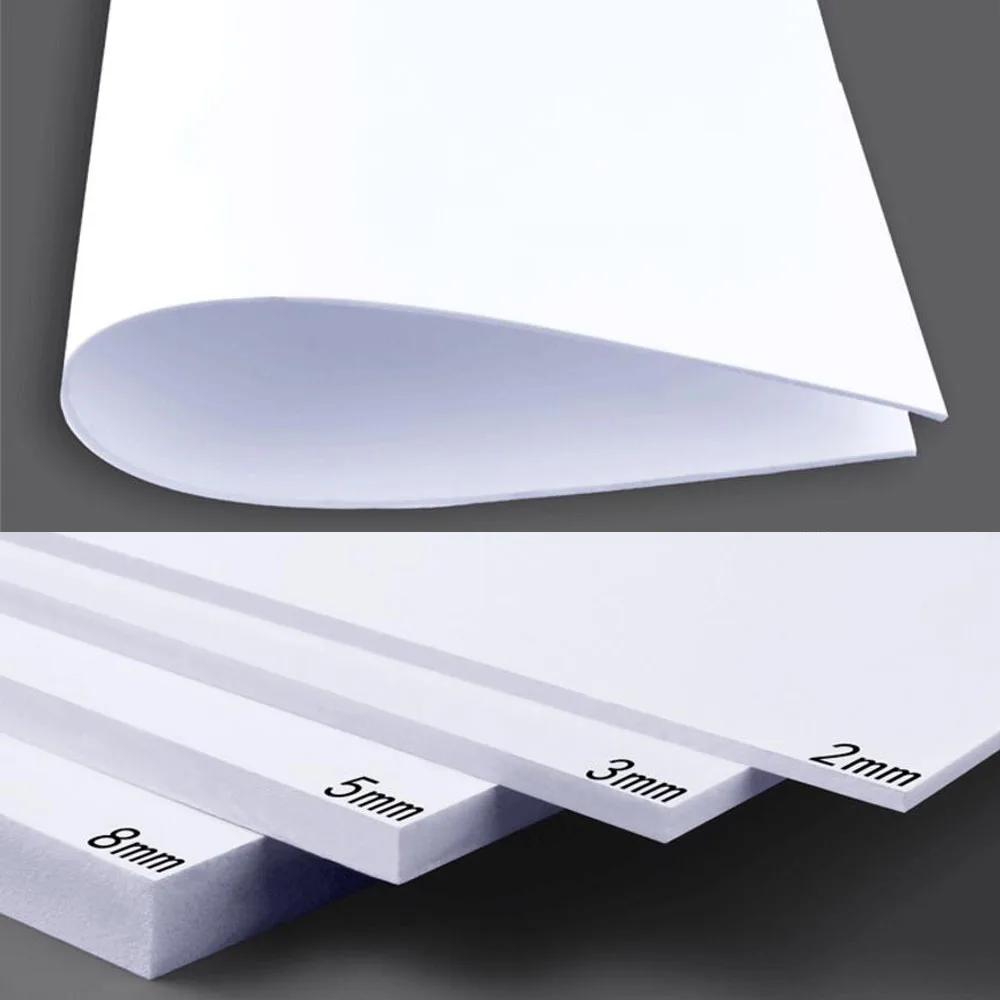

Пластиковые фасады

Виды пластика для фасадов делятся на листовые и рулонные. Жесткий и твердый лист материала — это пластик высокого давления. Рулонный пластик холодного или среднего давления более низкого качества и дешевле листового. Этот материал в рулонах напоминает Он используется в том числе при изготовлении мебельных фасадов.

Этот материал в рулонах напоминает Он используется в том числе при изготовлении мебельных фасадов.

Виды пластика для кухни имеют разную основу. Одни делают на основе ДСП, и это дешевле, чем основа из МДФ. Листовой пластик термически устойчив, он не подвержен царапинам, сколам, ударам, не деформируется, не тускнеет и не выгорает. Материал не отклеивается от основы, не боится влаги, легко моется. Недостаток фасадных деталей в том, что они могут быть только ровными, без фрезеровки, и гладкими по фактуре.

Отделка

И сегодня пластик остается популярным строительным материалом. В основном используются разные виды пластика для отделки офисов. Но при наличии фантазии и при грамотном дизайне подобный материал будет отлично смотреться в отделке квартиры. Пластиком можно обшить любую поверхность, будь то потолок или стены. Основной вид материала для потолочных поверхностей — это широко варьируются. Отдельные элементы соединяются между собой с помощью ребер жесткости (с одной стороны панель имеет паз, а с другой — шип). Материал легкий и безопасный. Удобен для транспортировки и легко монтируется.

Материал легкий и безопасный. Удобен для транспортировки и легко монтируется.

Пластик, обладая влагостойкостью, используется в ванных комнатах и при облицовке балконов. Применяется для обустройства откосов и отделки потолков. При удачном и грамотном выборе пластика получится отличная прихожая. Пластиковые панели могут быть матовыми или глянцевыми, имитировать дерево или камень.

Преимущества и недостатки

В некоторых областях жизнедеятельности человека многие виды пластика одобрены для применения Минздравом:

- Материал, стойкий к погодным условиям. Имеет хорошую электроизоляцию и

- Прост в обработке. Легко сваривается и склеивается. Можно резать и формировать необходимые конструкции.

- Материал недорогой. Длительное время сохраняет свой первоначальный вид. Не боится влаги.

- Имеет богатую цветовую гамму. Листовой прозрачный пластик обладает ударопрочными и огнестойкими свойствами. Из него можно получить изделия разнообразной формы.

- устойчив к перепадам температуры.

При отделке помещения играет роль звуко- и теплоизолятора. Подходит для обустройства навесов, уличных знаков, вывесок, объектов рекламы.

При отделке помещения играет роль звуко- и теплоизолятора. Подходит для обустройства навесов, уличных знаков, вывесок, объектов рекламы.

Как и любой материал, пластик имеет некоторые недостатки:

- Подвержен действию многих органических растворителей.

- Элементы из пластмассы могут деформироваться при сильных нагрузках или высокой температуре.

применение

Для супертонких гаджетов

С момента открытия графена было принято считать, что именно он изменит электронные технологии ближайшего будущего. Это подтверждалось огромным количеством патентных заявок на право его использования, поданных технологическими компаниями. Однако в 2012 году в Германии синтезировали похожий, но более перспективный материал — силицен. Графен — это слой толщиной с атом углерода. Силицен — такой же слой из атомов кремния. Многие свойства у них схожи. Силицен тоже обладает отличной проводимостью, что гарантирует повышение производительности при меньших теплозатратах. Однако

Однако

у силицена есть ряд неоспоримых преимуществ. Во-первых, он превосходит графен по структурной гибкости, его атомы могут выпирать из плоскости, что увеличивает спектр его применения. Во-вторых, он полностью совместим с уже существующей электроникой, в основе которой — кремний. Это означает, что на его внедрение потребуется намного меньше времени и денег.

Лидером производства строительных, отделочных и упаковочных материалов из грибов является молодая компания Ecovative, основатели которой нашли золотую жилу в мицелии — вегетативном теле гриба. Выяснилось, что он обладает прекрасными цементирующими качествами. Ребята из Ecovative смешивают его с кукурузной и овсяной шелухой, придают смеси необходимую форму и выдерживают её в темноте несколько дней. За это время грибной питательный орган перерабатывает пищу и связывает смесь в гомогенную массу, которую затем для прочности обжигают в печи. В результате этих нехитрых манипуляций получается лёгкий, прочный, огне- и влагостойкий экологичный материал, внешне напоминающий пенопласт. На основе этой технологии в Ecovative сейчас разрабатывают материал для бамперов, дверей и приборных панелей автомобилей Ford. Кроме того, они наладили производство небольших домов Mushroom Tiny House, полностью созданных на основе мицелия.

На основе этой технологии в Ecovative сейчас разрабатывают материал для бамперов, дверей и приборных панелей автомобилей Ford. Кроме того, они наладили производство небольших домов Mushroom Tiny House, полностью созданных на основе мицелия.

Материалы из грибов

применение

Для экологичного строительства

и производства мебели

Аэрогель

применение

Для теплоизоляции

Обычный гель состоит из жидкости, которой трёхмерный полимерный каркас сообщает механические свойства твёрдых тел: отсутствие текучести, способность сохранять форму, пластичность и упругость. В аэрогеле жидкость после высушивания материала до критической температуры заменяется газом. Получается вещество с удивительными свойствами: рекордно низкой плотностью и теплопроводностью. Так, аэрогель на основе графена — самый лёгкий материал в мире. Несмотря на то что 98,2% его объёма составляет воздух, материал обладает огромной прочностью и выдерживает нагрузку в 2 000 раз больше собственного веса. Аэрогель чуть ли не лучший на сегодня теплоизолятор, применяемый как в скафандрах NASA, так и в куртках для альпинистов толщиной всего 4 мм. Ещё одно его удивительное свойство — способность абсорбировать вещества в 900 раз больше собственного веса. Всего 3,5 кг аэрогеля могут абсорбировать тонну разлившейся нефти. Благодаря его эластичности и термической стойкости абсорбированная жидкость может быть выдавлена, как из губки, а остаток просто выжжен или удален испарением.

Аэрогель чуть ли не лучший на сегодня теплоизолятор, применяемый как в скафандрах NASA, так и в куртках для альпинистов толщиной всего 4 мм. Ещё одно его удивительное свойство — способность абсорбировать вещества в 900 раз больше собственного веса. Всего 3,5 кг аэрогеля могут абсорбировать тонну разлившейся нефти. Благодаря его эластичности и термической стойкости абсорбированная жидкость может быть выдавлена, как из губки, а остаток просто выжжен или удален испарением.

Феррофлюид — это жидкий материал, способный изменять свою форму под воздействием магнитного поля. Этому свойству он обязан тем, что в нём содержатся микрочастицы магнетита или других железосодержащих минералов. Когда к ним подносят магнит, они притягиваются к нему и толкают вместе с собой молекулы жидкости. Феррофлюид, вероятно, — самый доступный из всех представленных материалов: его можно купить в интернете или даже сделать самостоятельно. Феррофлюиды по теплоёмкости и теплопроводности превосходят все смазочно-охлаждающие материалы. Сейчас их используют в качестве жидких уплотнителей вокруг вращающихся осей жёстких дисков и в качестве рабочей жидкости в поршнях гидравлической подвески. В ближайшем будущем NASA планирует использовать их в зеркалах телескопов для того, чтобы те умели подстраиваться под атмосферные турбулентности. Плюс магнитные жидкости должны пригодиться при лечении рака. Их можно смешивать с противоопухолевыми препаратами и с помощью магнита точно вводить лекарство в поражённый участок, не вредя окружающим клеткам.

Сейчас их используют в качестве жидких уплотнителей вокруг вращающихся осей жёстких дисков и в качестве рабочей жидкости в поршнях гидравлической подвески. В ближайшем будущем NASA планирует использовать их в зеркалах телескопов для того, чтобы те умели подстраиваться под атмосферные турбулентности. Плюс магнитные жидкости должны пригодиться при лечении рака. Их можно смешивать с противоопухолевыми препаратами и с помощью магнита точно вводить лекарство в поражённый участок, не вредя окружающим клеткам.

Жидкий металл

применение

Для лечения рака

Самовосстанавливающиеся материалы

применение

Для долгой жизни вещей

Самовосстанавливающиеся материалы изобретают в различных областях: строительстве, медицине, электронике. Среди самых интересных разработок — защищённый от физических повреждений компьютер. Инженер Нэнси Соттос придумала снабжать провода микроскопическими капсулами с жидким металлом. При разрыве капсула разбивается и заполняет трещину за секунды. Микробиолог Хэнк Джонкерс похожим способом продлевает срок службы дорог и зданий, подмешивая в цемент споры бактерий и питательные вещества для них. Как только в цементе появляется трещина и в неё попадает вода, бактерии пробуждаются ото сна и начинают перерабатывать корм в прочный карбонат кальция, который заполняет трещины. Новшество затронуло и текстильную промышленность. Американский учёный Марек Урбан создал прочный материал, который может самостоятельно заделывать полученные повреждения. Для этого на ткань необходимо направить концентрированный луч ультрафиолета.

Микробиолог Хэнк Джонкерс похожим способом продлевает срок службы дорог и зданий, подмешивая в цемент споры бактерий и питательные вещества для них. Как только в цементе появляется трещина и в неё попадает вода, бактерии пробуждаются ото сна и начинают перерабатывать корм в прочный карбонат кальция, который заполняет трещины. Новшество затронуло и текстильную промышленность. Американский учёный Марек Урбан создал прочный материал, который может самостоятельно заделывать полученные повреждения. Для этого на ткань необходимо направить концентрированный луч ультрафиолета.

В ближайшем будущем материя сможет изменять свою форму, плотность, структуру и другие физические свойства программируемым образом. Для этого необходимо создание материала, которому присуща способность обработки информации. На практике это будет выглядеть так: столик из IKEA будет собираться сам, как только его достанут из коробки, а вилка при необходимости будет легко превращаться в ложку. Уже сейчас в MIT создают предметы, которые могут менять форму. Для этого сверхтонкие электронные платы соединяются с запоминающими форму сплавами — металлами, меняющими конфигурацию под воздействием тепла или магнитного поля. Платы выделяют тепло в заданных точках, в результате чего объект собирается в задуманную учёными структуру. Так, из плоских металлических листов удалось собрать робота-насекомое. Важным направлением программируемой материи является клэйтроника, занимающаяся разработкой нанороботов, которые могут вступать в контакт друг с другом и создавать 3-D объекты, с которыми может взаимодействовать пользователь. Клэйтроника сможет предложить реалистичное чувство связности на больших расстояниях, называемое «парио». Благодаря ему можно будет услышать, увидеть и потрогать нечто, расположенное на другом конце света.

Для этого сверхтонкие электронные платы соединяются с запоминающими форму сплавами — металлами, меняющими конфигурацию под воздействием тепла или магнитного поля. Платы выделяют тепло в заданных точках, в результате чего объект собирается в задуманную учёными структуру. Так, из плоских металлических листов удалось собрать робота-насекомое. Важным направлением программируемой материи является клэйтроника, занимающаяся разработкой нанороботов, которые могут вступать в контакт друг с другом и создавать 3-D объекты, с которыми может взаимодействовать пользователь. Клэйтроника сможет предложить реалистичное чувство связности на больших расстояниях, называемое «парио». Благодаря ему можно будет услышать, увидеть и потрогать нечто, расположенное на другом конце света.

Клэйтроника

применение

Для производства вещей, способных

менять форму по требованию

Бактериальная целлюлоза

применение

Для экологичного производства одежды

Прочные материалы имеют широкий спектр использования. Есть не только самый твёрдый металл, но и самая твердая и прочная древесина, а так же самые прочные искусственно созданные материалы.

Есть не только самый твёрдый металл, но и самая твердая и прочная древесина, а так же самые прочные искусственно созданные материалы.

Где используют самые прочные материалы?

Сверхпрочные материалы применяют во многих сферах жизни. Так, химики Ирландии и Америки разработали технологию, посредством которой производится прочное текстильное волокно. Нить этого материала в диаметре – пятьдесят микрометров. Она создана из десятков миллионов нанотрубок, которые с помощью полимера скреплены между собой.Прочность этого электропроводящего волокна на разрыв выше прочности паутины паука-кругопряда в три раза. Полученный материал используется для изготовления сверхлегких бронежилетов и спортивного инвентаря. Название еще одного прочного материала – ONNEX, созданного по заказу Министерства обороны США. Кроме применения его при производстве бронежилетов, новый материал можно так же использовать в системах летного контроля, сенсорах, двигателях.

Существует разработанная учеными технология, благодаря которой прочные, твердые, прозрачные и легкие материалы получают посредством преобразования аэрогелей. На их основе можно производить облегченные бронежилеты, броню для танков и прочные строительные материалы.

На их основе можно производить облегченные бронежилеты, броню для танков и прочные строительные материалы.

Новосибирские ученые изобрели плазменный реактор нового принципа, благодаря которому можно производить нанотубулен – сверхпрочный искусственный материал. Этот материал открыли еще двадцать лет назад. Он представляет собой массу эластичной консистенции. Она состоит из сплетений, которые невозможно увидеть невооруженным глазом. Толщина стенок данных сплетений – один атом.

То что атомы как бы вложены друг в друга по принципу «русской матрешки», делает нанотубулен наиболее прочным материалом из всех известных. При добавлении этого материала в бетон, металл, пластик, значительно усиливаются их прочность и электропроводность. Нанотубулен поможет сделать машины и самолеты более прочными. Если же новый материал придет в широкое производство, то очень прочными могут стать дороги, дома, техника. Разрушить их будет очень сложно. Нанотубулен до сих пор не был внедрен в широкое производство из-за очень высокой себестоимости. Однако новосибирским ученым удалось значительно снизить себестоимость этого материала. Теперь нанотубулен можно производить не килограммами, а тоннами.

Однако новосибирским ученым удалось значительно снизить себестоимость этого материала. Теперь нанотубулен можно производить не килограммами, а тоннами.

Самый твердый металл

Среди всех известных металлов самым твердым является хром, однако его твердость во многом зависит от чистоты. Его свойства – коррозионностойкость, жаропрочность и тугоплавкость. Хром – металл беловато-голубого оттенка. Его твердость по Бринеллю равна 70-90 кгc/см2. Температура плавления самого твердого металла – тысяча девятьсот семь градусов по Цельсию при плотности семь тысяч двести кг/м3. Этот металл находится в земной коре в размере 0,02 процента, что немало. Обычно он встречается в виде хромистого железняка. Хром добывают из силикатных горных пород.

Этот металл используют в промышленности, выплавляя хромистую сталь, нихром и так далее. Его применяют для антикоррозийных и декоративных покрытий. Хромом очень богаты падающие на Землю каменные метеориты.

Самое прочное дерево

Есть древесина, которая превосходит по прочности чугун и может сравниться с прочностью железа.

Древесина превышает по прочности чугун в полтора раза, прочность на изгиб примерно равна прочности железа. Из-за таких свойств, железная береза вполне могла бы иногда заменять металл, ведь эта древесина не подвержена коррозии и гниению. Корпус судна, сделанный из Железной березы можно даже не красить, судно не разрушит коррозия, действие кислот ему тоже не страшно.

Березу Шмидта невозможно пробить пулей, топором ее не срубишь. Из всех берез нашей планеты долгожителем является именно Железная береза – она живет четыреста лет. Ее место произрастания – заповедник Кедровая Падь. Это редкий охраняемый вид, который занесен в Красную Книгу. Если бы не такая редкость, сверхпрочную древесину этого дерева можно было бы повсеместно использовать.

А вот самые высокие деревья в мире секвойи не являются очень прочным материалом. .

.

Самый прочный материал во Вселенной

Наиболее прочным и одновременно легким материалом нашей Вселенной является графен. Это углеродная пластина, толщина которой всего один атом, но она прочнее алмаза, а электропроводность в сто раз выше кремния компьютерных чипов.

В скором времени графен покинет научные лаборатории. Все ученые мира говорят сегодня о его уникальных свойствах. Так, несколько грамм материала будет достаточно для покрытия целого футбольного поля. Графен очень гибкий, его можно складывать, изгибать, сворачивать рулоном.

Возможные сферы его использования – солнечные батареи, сотовые телефоны, сенсорные экраны, супербыстрые компьютерные чипы.

Подпишитесь на наш канал в Яндекс.Дзен

Прочные материалы для печати шестеренок на 3d принтере

Детали требующие высокой прочности или жесткости и устойчивостью к истиранию лучше получаются из материалов представленных в этом каталоге. Они характеризуются высокой жёсткостью и механической прочностью. Стойкостью к истиранию, ударным нагрузкам, органическим растворителям и маслам.

• NYLON (PA, ПОЛИАМИД) Нейлон является очень распространённым синтетическим термопластичным полимером, который в последнее время стали применять в 3D-печати. Он твёрдый, прочный и гибкий, но его трудно использовать, потому что ему часто требуется более высокая температура и, как правило, внешняя система вентиляции. Нейлон безопасен для использования в медицинских целях и может быть окрашен для придания отпечаткам дополнительной яркости.

°C: Экструдер 235-260; Стол 100-130

• PC или поликарбонат представляет собой очень прочный и прозрачный синтетический полимер. Он используется для изготовления ряда изделий: от стёкол кабин истребителей до кувшинов для охлаждения воды. Он также может быть изогнут и сформирован пока находится в холодном состоянии, подобно тонколистовому металлу. Его весьма интересно использовать для 3D-печати в связи с его очень жёсткими свойствами. Печатать следует в вентилируемом помещении.

°C: Экструдер 270-305; Стол 100-130

• PC+ABS сочетает в себе лучшие черты двух термопластиков: прочность и термостойкость PC и универсальность материала ABS. Имеет повышенную теплостойкость, морозостойкость, химическую стойкость, легко обрабатывается, устойчив к воздействию внешней среды. Подходит для изготовления авто и мото деталей, спортивных защитных детелей, корпусных детелей.

°C: Экструдер 235-265; Стол 105-120

• PET-G Полиэтилентерефталат, также известен как «полиэстер», является очень распространенным полимером. Имеет высокую степень прозрачности. Широко используется в производстве начиная от текстильных изделий и бутылок и заканчивая термостойкими космическими одеялами и парусами. ПЭТ обычно поставляется в чистом виде, однако некоторые бренды предлагают цветные глянцевые варианты. У него высокая механическая прочность, он более химически- термостоек.

°C: Экструдер 210-235; Стол 45-60

гибкий и прочный пластик для 3D печати

Технические храктеристики Flex39

|

Температура печати |

оС |

200-230 |

|

Температура стола |

оС |

50-70 |

|

Плотность |

г/см3 |

1.20 |

| Предельное напряжение при растяжени | МПа |

38 |

|

Ударная вязкость по Изоду |

Не разрушается | |

|

Относительное удлинение при разрыве |

% |

530 |

|

Твердость по Шору |

39D | |

|

Абразивная стойкость (ISO 4649) |

мм3 | 39 |

Несколько слов об эластичности и твердости полимеров

Для полимеров эластичность и упругость – это синонимы, это свойство полимера восстанавливать исходную форму при упругой деформации. При приложении внешней силы направленной на изгиб, растяжение или сжатие, сначала полимер деформируется, но способен полностью восстановить исходную форму при исчезновении внешней силы – это упругая деформация. При дальнейшем увеличении внешней силы – полимер уже не может полностью восстановить свою форму, это называется пластической деформацией. Если внешнее усилие продолжит расти – в определенный момент начнется разрушение полимера. Эти явления последовательно наблюдаются для всех полимеров, но в разной степени и значение внешнего усилия значительно варьируется. Например, проследить эти явления можно на примере АБС пластика. Если напечатать плоский брусочек из АБС и попытаться согнуть его пополам, он будет выпрямляться обратно – это упругая деформация. Если увеличить усилие, при определенном угле изгиба, брусок уже не вернет исходную форму, а место сгиба побелеет (для разных марок АБС этот угол и необходимое усилие будут разными). Согнув еще сильнее – можно сломать брусок (разрушение полимера).

Такой же брусок из высоко эластичного полимера (Flex39) можно согнуть и он восстановит свою форму, и так пока хватит терпения. Эти свойства Flex39 сохраняет и при отрицательных температурах.

Твердость пластиков обычно определяют по Шору (метод вдавливания). Стандартный конус вдавливается с однинакокой силой, а прибор фиксирует глубину погружения и показывает значение твердости. При этом может происходить как упругая деформация (не останется следа на поверхности), так и пластическая. А значит, твердость полимера не находится в прямой зависимости от его эластичности.

Ниже представлены соотношения твердостей привычных материалов:

Создан прочный пластик, легко растворяющийся в морской воде

Георгий ГоловановФото: PixabayНовый пластик состоит в основном из нановолокон целлюлозы и крахмала. При его производстве вообще не используются продукты переработки нефти. Он прочный, дешевый и не влияет на экологию. Японские исследователи утверждают, что найденное ими решение — не только эффективное, но и может быть быстро применено на практике. Все производственные процессы уже существуют, так что запустить новый материал в производство можно хоть завтра.

35330

Пластик, без вреда растворяющийся в океане, пытались производить и раньше. Однако, как считают ученые из Университета Осаки, у всех разработок есть три больших недостатка: он оказывался хуже качеством, чем обычные пластмассы, стоил вдвое больше, а производить его можно было только в относительно небольшом количестве, пишет New Atlas.

Новое изобретение японских химиков — альтернативный тип прозрачного пластика, состоящего по большей части из растительных материалов: нановолокон целлюлозы и крахмала. Благодаря уникальному процессу производства конечный продукт обладает отличными водоотталкивающими свойствами и высокой прочностью и в то же время поддается биологическому разложению в океане.

В качестве дополнительного бонуса этот пластик не содержит продуктов переработки нефти, поэтому в ходе его производства в атмосферу не должны попадать парниковые газы.

«Поскольку мы смогли разработать разложимый в морской воде пластик, соединив известные материалы, такие как крахмал и целлюлоза, и поскольку эти материалы дешевы, а процесс их производства — прост, мы можем ожидать, что практическое применение полученного материала начнется уже скоро, — сказал Такааки Азо, один из создателей нового пластика. — Мы надеемся, что наш материал поможет решить глобальную проблему загрязнения океана и окажет большое влияние на общество».

Свой вариант экономически выгодного биоразлагаемого пластика предложили ученые США. Они придумали новый химический путь производства ПГА, намного более быстрый и дешевый. Он основан на использовании нового катализатора.

Facebook353Вконтакте30WhatsAppTelegram

Износостойкий пластик — Руспласт

Износостойкость — характеристика материала, демонстрирующая его сопротивление износу при различных условиях эксплуатации; при этом учитывается как скорость, так и интенсивность изнашивающих нагрузок.

Стойкость к износу определяется рядом факторов:

- структура материала;

- состав материала;

- базовые параметры твердости и шероховатости;

- предполагаемые и реальные условия эксплуатации.

Износостойкий пластик изначально обладает хорошей сопротивляемостью физическим повреждениям, во многих случаях значительно превышая аналогичные параметры у стальных изделий.

Зачастую для достижения требуемого уровня приходится идти на дополнительные меры, например, использование дополнительного износостойкого покрытия. Это позволяет серьезно улучшить эксплуатационные качества, но усложняет производство, повышает стоимость готового продукта.

Износостойкий пластик находит активное применение и в машиностроении. В частности, шестерни из полиамидов приобретают все большую популярность, заменяя стальные аналоги во многих технических узлах, предполагающих высокий износ задействованных деталей за счет постоянной нагрузки.

В нашем ассортименте представлены такие виды износостойкого пластика как:

Полибутилентерефталат применяется для деталей автомобильной электрики. А также приводов, выключателей, контейнеров подушки безопасности и других деталей. Он хорошо переносит высокие температуры. Устойчив при длительной экспуатации. В сплавах используется для изготовления промышленных сушилок и фенов.

Полиацеталь или полиформальдегид служит для изготовления особо прочных пленок. В сплавах повышает полимерные свойства вещества — эластичность, устойчивость к растворению. Применяется в промышленности для изготовления втулок, смазок, арматуры. В изготовлении бытовой техники становится основой для изготовления подшипников, эластичных вкладок, устойчивых к деформации корпусов. Эластичные свойства вещества здесь сочетаются с высокой прочностью на разрыв, что обеспечивает длительную эксплуатацию деталей.

Износостойкие виды АБС-пластика также нашли применение в автопроме. С их помощью отливают крупные детали: корпуса коробки передач, аккумуляторы, приборные панели. Основными свойствами вещества здесь являются повышенная прочность к деформациям, ударам, высокий диапазон температур эксплуатации (от –40 до +90°С), устойчивость к воздействию агрессивных химических веществ (кислот, щелочей). При этом детали, выполненные из АБС-пластика, не являются токсичными для человека, они прочны и надежны.

|

По всем вопросам обращайтесь к нашему эксперту Вадиму Луневу: звоните: +7 495 134 33 14 пишите: [email protected] |

|

Также компания Руспласт предлагает:

|

Какой самый прочный материал для 3D печати?

Хотя процесс 3D печати и кажется отличной альтернативой классическим методам производства, произведенные детали могут оказаться непрочными и непригодными для использования. Как правило — это результат использования стандартных материалов, которые не рассчитаны на прочность и долговечность. Но выход есть: используйте прочные материалы! Прочные материалы для 3D печати могут значительно расширить ваши возможности, так как вы можете печатать детали и отдельные узлы для небольших проектов, не опасаясь их поломки.

В этой статье мы рассмотрим три самых прочных типа материалов для 3D печати. Однако перед этим мы подробно рассмотрим, что означает прочность с точки зрения филаментных материалов.

Что такое прочность и как мы ее будем оценивать?

Прочность материала можно измерить различными методами и оценивать по разному. В этой статье мы в основном будем использовать прочность на разрыв (напряжение до того, как что-то сломается). Мы укажем предел прочности каждого материала для 3D печати на разрыв в фунтах или фунтах на квадратный дюйм (PSI).

Несмотря на очевидное количество фунтов, которое может выдержать материал, все же есть предел погрешности в зависимости от того, как была напечатана деталь. Мы собрали исследования из разных источников, чтобы убедиться, что эти три материала являются самыми прочными.

Вы также должны понимать, что сам материал — не единственный фактор, который влияет на прочность готового изделия. Сам дизайн, постобработка и процесс 3D печати также влияют на прочность детали.

Поликарбонат

По мнению многих производителей и обозревателей, поликарбонат (ПК) считается самой прочной нитью для 3D печати из существующих. В частности, добиться высокой прочности изделий из поликарбоната можно при 3D печати цельнометаллическим хот эндом и 3D принтером в корпусе, который изолирован от влияния внешней среды.

Немного цифр

Airwolf 3D после множества испытаний филаментов пришли к выводу, что поликарбонат — лучший выбор из прочных филаментов для настольных 3D принтеров. Они смогли повесить до 685 фунтов на крючок, напечатанный поликарбонатом, и обнаружили, что этот материал имел предел прочности на разрыв 9800 фунтов на квадратный дюйм. Напротив, та же деталь, напечатанная на PLA, могла выдержать только 285 фунтов.

Используя аналогичный тест, MatterHackers изучили прочность на разрыв этого типа нити, а также ряд других материалов. Они смогли повесить на крюк на поликарбонат в среднем 409 фунтов, в то время как детали из PLA имели значительно более слабый средний вес — всего 154 фунта.

Наконец, известный ютубер Томас Санладерер, занимающийся 3D печатью, рассмотрел несколько поликарбонатных материалов и дал очень положительные отзывы о прочности материала.

3D печать поликарбонатом

Стоит заметить, что качество 3D печати поликарбонатом не очень хорошее. По сравнению с другими материалами, выступы и мелкие детали могут получиться не так хорошо как с использованием того же PLA.

По данным Rigid.Ink, поликарбонат в основном продают в прозрачном цвете. Этот материал для 3D печати обладает отличной термостойкостью, а также ударопрочностью. Но обратите внимание, что печатать вам придется при высоких температурах. Как уже упоминалось выше, лучше использовать закрытый 3D принтер и цельнометаллический хотэнд.

Плюсы поликарбоната: сверхпрочный, отличная термическая и ударопрочность.

Минусы поликарбоната: плохо справляется с выступами и мелкими деталями 3D модели, требуется корпус и цельнометаллический хотэнд, ограниченное количество цветов.

Нейлон

Следующий в нашем списке прочных материалов для 3D печати — нейлон. Этот материал многие считают самым надежным для настольных 3D принтеров. Нейлон уступает по прочности поликарбонату, но все же явно прочнее остальных конкурентов, таких как PLA и ABS.

Немного цифр

Крюк, напечатанный из нейлоновой (910) нити, имел прочность на разрыв 7000 фунтов на квадратный дюйм, в то время как тот же крючок из ABS имел прочность только 4700 фунтов на квадратный дюйм, согласно данным Airwolf 3D. Airwolf 3D также отметили, что зажим, напечатанный из нейлоновой нити, выдерживает 485 фунтов.

MatterHackers выкладывали аналогичные результаты и заметили, что крючок, напечатанный из их материала NylonX, в среднем может удерживать 364 фунта до того, как сломается. Компания Rigid.Ink также провела обзор некоторых нейлоновых нитей и дала им четыре из пяти оценок прочности и пять — по долговечности. Для сравнения: прочность и долговечность PLA составляет три условные единицы.

3D печать нейлоном

Печатать нейлоном немного легче, чем поликарбонатом, но это все еще не PLA. Нейлоновая нить довольно гигроскопична, поэтому она должна быть сухой и требует высокой температуры печати 220-270 °C. Этот материал склонен к небольшому короблению, но также устойчив к ударам, усталости и высокой температуре.

Плюсы нейлона: ударопрочность, устойчивость к усталости, термостойкость, легче печатать, чем поликарбонатом.

Минусы нейлона: гигроскопичность, коробление, требуется очень высокая температура хот энда.

Композиты

Наконец, композитные нити, хотя и не являются по сути одним материалом, могут быть чрезвычайно прочными. Композиты — это нити с определенными добавками, которые влияют на свойства материала, в том числе для повышения прочности. В названиях этих нитей обычно есть слова «pro», «reinforced» (армированные) или «infused» (настоянные), поскольку они обычно представляют собой смесь разных материалов.

По этой причине невозможно оценить, где находятся композитные волокна по сравнению с двумя предыдущими материалами. Некоторые композиты, такие как Carbonyte, могут конкурировать с нейлоновыми нитями по прочности, в то время как некоторые композиты менее прочные.

Все зависит от того, из чего состоит композитная нить. Прочные обычно представляют собой высокопрочный материал, такой как нейлон, пропитанный другим высокопрочным материалом, например, углеродное волокно или стекло.

Говоря об углеродном волокне — это тоже очень прочная нить, которую иногда используют для 3D печати велосипедов. Однако некоторые композитные волокна прочнее, чем многие волокна из чистого углеродного волокна, поэтому они не вошли в тройку лучших, но заслуживают особого упоминания как композитные волокна.

Немного цифр

В качестве примеров мы будем использовать нейлон с углеродным волокном и нейлоновые нити со стекловолокном. MatterHackers определили, что крючки, напечатанные на этих материалах, могут удерживать в среднем 349 и 268 фунтов соответственно.

Rigid.Ink дал нейлоновой нити со стекловолокном четыре из пяти оценок прочности и пять — по долговечности. Они также дали нейлону с углеродным волокном пять из пяти оценок как по прочности, так и по долговечности. Для сравнения, PLA и ABS имели тройку по прочности.

3D печать композитами

Композитные материалы различаются по способу 3D печати, но они, как правило, относительно похожи на их основной материал. Прочные композитные волокна обычно изготавливаются из нейлона, поэтому вам придется печатать при довольно высоких температурах. Эти нити также довольно дорогие.

Плюсы композитов: Это комбинация нескольких материалов с достижением максимально лучших свойств, прочные.

Минусы композитов: Дорогие, требуют высоких температур 3D печати.

Какой чемодан лучше: из abs пластика или из поликарбоната?

Все больше успешных и состоятельных людей выбирают чемоданы из ABS пластика, поликарбоната или полипропилена, поскольку они более практичны, долговечны, а выглядят не менее солидно и привлекательно. Предлагается значительно больше вариантов окраски и декорирования, чем для кожи.

Но какой чемодан лучше: поликарбонат или АБС пластик либо стоит отдать предпочтение полипропилену? Однозначно ответить на этот вопрос нельзя, все три материала имеют свои достоинства и недостатки.

ABS пластик: преимущества и недостатки

АБС пластик — термопластическая ударопрочная смола, которую первой начали использовать для производства дорожных аксессуаров. И такие изделия имели целый ряд преимуществ перед натуральной и искусственной кожей, текстилем:

- дешевле, чем хорошо выделанная кожа;

- более представительный вид, чем у текстильных изделий;

- водонепроницаемость — после прогулки под сильным дождем, содержимое чемодана остаётся сухим;

- устойчивость к абразивному износу;

- корпус чемодана может быть окрашен в различные цвета, сдержанные и спокойные, либо яркие, а также украшен различными принтами.

АБС имеет и недостатки: большой вес и хрупкость, но производители очень редко используют материал, состоящий из 100% пластика. Специальные добавки делают материал более прочным и долговечным, поэтому, несмотря на появление разработок следующего поколения АБС пластик остается востребованным.

Поликарбокат: для тех, кто ценит прочность и надежность

Чемоданы из поликарбоната — идеальное решение для тех путешественников, которые берут с собой много вещей и плотно укладывают их. Поликарбонат отличается высокой прочностью и устойчивостью к механическим повреждениям. Необходим очень сильный удар, чтобы на корпусе из поликарбоната появилась даже небольшая трещина. Но и в этом случае возникает локальное повреждение, а не полное разрушение корпуса или отдельной стенки. Даже при неаккуратном обращении вероятность порчи чемодана очень низкая — это необходимо учитывать, выбирая материал: ABS пластик или поликарбонат.

Благодаря высокой прочности, технология производства позволяет уменьшить толщину стенок корпуса, поэтому вес дорожных аксессуаров из поликарбоната значительно меньше, чем из других видов пластика. Это особенно важно при выборе моделей для детей и подростков, женщин, путешествующих в одиночестве или с маленьким ребенком, а также моделей размера Lи XL.

Полипропиленовые изделия — красивые и долговечные

Для тех, кто часто перевозит деловой гардероб и не имеет привычки и возможности набивать чемодан «под завязку» отлично подойдут изделия из полипропилена. Этот материал также достаточно прочен, водонепроницаем и значительно дольше сохраняет презентабельный внешний вид. Аксессуары могут окрашиваться в разные цвета, сочные и насыщенные. Даже самые сложные загрязнения легко удаляются влажной губкой.

Чемоданы из полипропилена немного тяжелее, чем поликарбонатовые, но их стоимость ниже. Благодаря гигиеничности материала, большинство производителей отказались от подкладок, что дает возможность немного увеличить внутренний объем и снизить цену. Главное преимущество материала — устойчивость к потертостям, появлению мелких царапин, поэтому даже после длительной эксплуатации дорожный аксессуар может выглядеть как новый. И он не выгорает на солнце, долго сохраняя свежесть и яркость красок.

Какой материал лучше для чемодана

Все виды пластиков, используемые для изготовления дорожных аксессуаров, имеют свои достоинства и недостатки. Окончательное решение зависит от потребностей и предпочтений конкретного покупателя.

Деловому человеку, который часто ездит в командировки, на различные переговоры и бизнес-мероприятия, можно брать немного вещей, но важно иметь возможность перевозить их максимально аккуратно, не помяв. Для этих целей лучше всего подходят полипропилен или АБС пластик. При этом первый вариант позволит дольше сохранить презентабельный внешний вид дорожного аксессуара, а второй будет стоить дешевле.

Для тех, кто часто отправляется в длительные путешествия, куда важно взять как можно больше вещей, оптимальный выбором станет поликарбонат. Он более легкий, что облегчает транспортировку тяжелого багажа. И можно не волноваться, аккуратно ли с ним обращаются сотрудники аэропортов, а также не бояться случайных падений в дороге.

Что еще необходимо учитывать при выборе

Различные виды пластиков неспециалисту сложно различать визуально. Еще более трудно на глаз и на ощупь определить качество материала, а именно оно в наибольшей степени определяет эксплуатационные характеристики изделий, их прочность и долговечность.

Единственный способ не ошибиться и не купить изделие, которое окажется негодным в первой же поездке — ориентироваться на производителя. Дорожный аксессуар —не только функциональный предмет, но и статусная вещь, поэтому стоит заплатить больше за изделия, которые не только прослужат долго, будут удобными, но и произведут отличное впечатление на встречающих вас деловых партнеров, сотрудников аэропортов и гостиниц.

Правильный выбор чемодана включает оценку прочности его колес и ручки, маневренности, а главное — надежности запорных устройств. При покупке чемоданов от известных производителей, например, Samsonite, продавцы-консультанты помогут вам подобрать высококачественные, красивые и надежные изделия с учетом всех ваших потребностей и пожеланий.

Пластик такой же прочный, как сталь

По мере того, как свалки переполняются выброшенными пластиковыми отходами, ученые работают над созданием биоразлагаемой альтернативы, которая уменьшит загрязнение. Теперь исследователь Тель-Авивского университета дает поиску экологически чистых пластмасс совершенно новое измерение, делая их более прочными, чем когда-либо прежде.

Профессор Моше Кол из Химической школы ТАУ разрабатывает сверхпрочный полипропилен — один из наиболее широко используемых в мире пластиков — который может заменить сталь и другие материалы, используемые в повседневных товарах.Это может иметь долгосрочные последствия для многих отраслей, включая автомобилестроение, в котором пластиковые детали могут заменить металлические детали автомобилей.

Прочные пластмассы потребляют меньше энергии в процессе производства, — объясняет профессор Кол. И есть дополнительные преимущества. Если бы автомобильные детали из полипропилена заменили традиционную сталь, например, автомобили были бы легче в целом и потребляли бы меньше топлива. А поскольку материал дешев, пластик может стать гораздо более доступной производственной альтернативой.

Несмотря на то, что биоразлагаемые пластики являются многообещающей областью исследований, они еще не смогли имитировать долговечность и устойчивость обычных, не биоразлагаемых пластиков, таких как полипропилен. Профессор Кол считает, что ответ может заключаться в катализаторах, химических веществах, которые позволяют их производить.

Пластмассы состоят из очень длинных цепей, называемых полимерами, и состоят из простых строительных блоков, собранных по повторяющейся схеме. Катализаторы полимеризации отвечают за соединение этих строительных блоков и создание полимерной цепи.Чем лучше катализатор, тем более упорядоченная и четкая цепь приводит к получению пластика с более высокой температурой плавления, большей прочностью и долговечностью. Вот почему катализатор является важной частью процесса производства пластика.

Профессору Колу и его команде исследователей удалось разработать новый катализатор для процесса производства полипропилена, в конечном итоге получив самую прочную версию пластика, которая была создана на сегодняшний день. «Все используют одни и те же строительные блоки, поэтому главное — использовать разное оборудование», — объясняет он.С помощью своего катализатора исследователи получили самый точный или «обычный» полипропилен из когда-либо созданных, достигнув наивысшей температуры плавления на сегодняшний день.

К 2020 году потребление пластмасс оценивается в 200 миллионов тонн в год. Профессор Кол говорит, что, поскольку традиционные пластмассы не считаются экологически чистыми, важно творчески мыслить, чтобы разработать этот материал, который стал основным продуктом повседневной жизни, с наименьшим вредом для окружающей среды. Дешевле и эффективнее с точки зрения потребления энергии, а также нетоксичен, — сказал проф.Полипропилен Kol — хорошая новость для экологичного производства и может произвести революцию в отрасли. Долговечность пластика приводит к тому, что изделия требуют меньшего обслуживания, а детали, изготовленные из пластика, имеют гораздо больший срок службы.

Помимо автомобильных запчастей, профессор Кол предполагает ряд применений этого и связанных с ним пластмасс, включая водопроводные трубы, которые, по его словам, могут в конечном итоге сократить потребление воды. Питьевая вода в дом традиционно подается по стальным и цементным трубам. Эти трубы подвержены утечкам, что ведет к отходам и, как следствие, к более высоким счетам за воду.Но они также очень тяжелые, поэтому их замена может оказаться серьезной и дорогостоящей операцией.

«Для пластиковых труб требуется гораздо меньше сырья, они весят в десять раз меньше, чем сталь, и в сто раз меньше, чем цемент. Уменьшение утечки означает более эффективное использование воды и лучшее качество воды», — объясняет профессор Кол. Замена стальных водопроводных труб трубами из пластика становится все более распространенной, а производство пластмасс с еще большей прочностью и долговечностью сделает этот переход еще более экологически чистым.

Эта история перепечатана из материала Тель-Авивского университета , с редакционными изменениями, внесенными Materials Today. Взгляды, выраженные в этой статье, не обязательно отражают точку зрения Elsevier. Ссылка на источник.

видов пластика | Узнайте, из чего сделан пластик и различные типы пластика

Мир полон пластика. Осознаете вы это или нет, но практически все, что вы видите и используете ежедневно, полностью или частично состоит из пластика.В вашем телевизоре, компьютере, автомобиле, доме, холодильнике и многих других важных продуктах используются пластмассовые материалы, которые делают вашу жизнь проще и проще. Однако не все пластмассы одинаковы. Производители используют множество различных пластиковых материалов и компаундов, каждый из которых обладает уникальными свойствами.

Ниже приведены 7 самых популярных и часто используемых пластиков:

- Акрил или полиметилметакрилат (ПММА)

- Поликарбонат (ПК)

- Полиэтилен (PE)

- Полипропилен (ПП)

- Полиэтилентерефталат (PETE или PET)

- Поливинилхлорид (ПВХ)

- Акрилонитрил-бутадиен-стирол (ABS)

Давайте рассмотрим каждый из этих отличительных пластиков более подробно.

1. Акрил или полиметилметакрилат (ПММА)

Акрил, широко известный своим использованием в оптических устройствах и изделиях, представляет собой прозрачный термопласт, используемый в качестве легкой и небьющейся альтернативы стеклу. Акрил обычно используется в виде листов для создания таких изделий, как акриловые зеркала и акриловое оргстекло. Прозрачный пластик может быть цветным и флуоресцентным, устойчивым к истиранию, пуленепробиваемым, устойчивым к ультрафиолетовому излучению, антибликовым, антистатическим и многим другим. Акрил не только из стекла и поликарбоната, но и в семнадцать раз более устойчив к ударам, чем стекло, его легче обрабатывать и обрабатывать, и он имеет бесконечное применение.

2. Поликарбонат (ПК)

Прочный, стабильный и прозрачный поликарбонат — это превосходный инженерный пластик, прозрачный, как стекло, и в двести пятьдесят раз прочнее. Прозрачные поликарбонатные листы в 30 раз прочнее акрила, их легко обрабатывать, формовать и подвергать термоформованию или холодному формованию. Несмотря на то, что поликарбонатный пластик чрезвычайно прочный и ударопрочный, он обладает неотъемлемой конструктивной гибкостью. В отличие от стекла или акрила, листы поликарбонатного пластика можно разрезать или формовать в холодном состоянии на месте без предварительного формования и изготовления.Поликарбонатный пластик входит в широкий спектр продуктов, включая теплицы, DVD, солнцезащитные очки, полицейское снаряжение и многое другое.

3. Полиэтилен (ПЭ)

Полиэтилен, самый распространенный пластик на земле, может производиться с различной плотностью. Полиэтилен разной плотности придает конечному пластику уникальные физические свойства. В результате полиэтилен используется в самых разных продуктах.

Вот четыре распространенных плотности полиэтилена:

- Полиэтилен низкой плотности (LDPE)

Полиэтилен этой плотности является пластичным и используется для изготовления таких продуктов, как пакеты для покупок, пластиковые пакеты, прозрачные контейнеры для пищевых продуктов, одноразовая упаковка и т. Д.

- Полиэтилен средней плотности (MDPE)

Обладая большим количеством полимерных цепей и, следовательно, большей плотностью, MDPE обычно используется в газовых трубах, термоусадочной пленке, несущих пакетах, навинчивающихся затворах и т. Д.

- Полиэтилен высокой плотности (HDPE)

Более жесткие, чем полиэтилен высокой плотности и полиэтилен высокой плотности, полиэтиленовая пленка из полиэтилена высокой плотности используется в таких продуктах, как пластиковые бутылки, трубопроводы для воды и канализации, сноуборды, лодки и складные стулья.

- Полиэтилен сверхвысокой молекулярной массы (СВМПЭ)

СВМПЭ не намного плотнее полиэтилена высокой плотности.По сравнению с HDPE этот полиэтиленовый пластик более устойчив к истиранию из-за большой длины полимерных цепей. Обладая высокой плотностью и низкими характеристиками трения, СВМПЭ используется в военной броне, гидравлических уплотнениях и подшипниках, биоматериалах для имплантатов бедра, колена и позвоночника, а также на катках с искусственным льдом.

4. Полипропилен (ПП)

Этот пластиковый материал представляет собой термопластичный полимер и второй по популярности синтетический пластик в мире. Его широкое использование и популярность несомненны, потому что полипропилен — один из самых гибких термопластов на планете.Хотя полипропилен прочнее, чем полиэтилен, он все же сохраняет гибкость. Он не треснет при повторяющихся нагрузках. Прочные, гибкие, термостойкие, кислотостойкие и дешевые полипропиленовые листы используются для изготовления лабораторного оборудования, автомобильных запчастей, медицинских приборов и пищевых контейнеров. Просто назвать несколько.

5. Полиэтилентерефталат (PETE или PET)

ПЭТ, самая распространенная термопластичная смола из семейства полиэфиров, занимает четвертое место по объемам производства синтетической пластмассы. Полиэтилентерефталат обладает превосходной химической стойкостью к органическим материалам и воде и легко перерабатывается.Он практически небьющийся и обладает впечатляющим соотношением прочности и веса. Этот пластиковый материал входит в состав волокон для одежды, контейнеров для пищевых продуктов и жидкостей, стекловолокна для технических смол, углеродных нанотрубок и многих других продуктов, которые мы используем ежедневно.

6. Поливинилхлорид (ПВХ)

ПВХ, третий по величине производимый синтетический пластиковый полимер, может обладать жесткими или гибкими свойствами. Он хорошо известен своей способностью смешиваться с другими материалами.Например, вспененные листы ПВХ представляют собой вспененный поливинилхлорид, который идеально подходит для таких продуктов, как киоски, магазины и выставки. Жесткая форма ПВХ обычно используется в строительных материалах, дверях, окнах, бутылках, непищевой упаковке и многом другом. С добавлением пластификаторов, таких как фталаты, более мягкая и гибкая форма ПВХ используется в сантехнических изделиях, изоляции электрических кабелей, одежде, медицинских трубках и других подобных продуктах.

7. Акрилонитрил-бутадиен-стирол (ABS)

Созданный путем полимеризации стирола и акрилонитрила в присутствии полибутадиена, ABS является прочным, гибким, глянцевым, легко обрабатываемым и ударопрочным.Он может быть изготовлен в диапазоне толщины от 200 микрон до 5 мм при максимальной ширине 1600 мм. Обладая относительно низкими производственными затратами, листы из АБС-пластика обычно используются в автомобильной и холодильной промышленности, но также используются в таких продуктах, как коробки, датчики, защитные головные уборы, багаж и детские игрушки.

Чтобы узнать больше о промышленном пластике и его бесконечном использовании, позвоните или свяжитесь с A&C Plastics, Inc.

Одиннадцать важнейших типов пластика

Одним из основных нововведений прошлого века стало внедрение и широкое внедрение пластмасс для многих повседневных применений, которые ранее основывались на традиционных материалах, таких как металл, стекло или хлопок.Пластмассы произвели революцию во многих отраслях промышленности по ряду различных причин, включая тот факт, что они устойчивы к деградации окружающей среды с течением времени, в целом безопасны для человека, экономичны и широко доступны, а также производятся с широким спектром свойств материалов, которые позволяют адаптироваться к много разных приложений. Вот наш список из 11 лучших пластиков, без которых современный мир просто не может обойтись:

ПЭТ — наиболее широко производимый пластик в мире. Он используется преимущественно в качестве волокна (известного под торговым названием «полиэстер»), а также для розлива или упаковки.Например, ПЭТ — это пластик, используемый для бутилированной воды, который легко перерабатывается.

Пластиковая бутылка для воды из ПЭТ

Ткань полиэстер

Три слова или короткие фразы для описания основных преимуществ полиэтилена по сравнению с другими пластиками и материалами:

- Широкое применение в качестве волокна («полиэстер»)

- Чрезвычайно эффективный барьер для влаги

- Безосколочный

Существует множество различных вариантов полиэтилена.Полиэтилен низкой и высокой плотности (LDPE и HDPE соответственно) являются двумя наиболее распространенными, и свойства материала варьируются в зависимости от различных вариантов.

Пластиковый контейнер HDPE

- LDPE: LDPE — это пластик, используемый для изготовления пластиковых пакетов в продуктовых магазинах. Он обладает высокой пластичностью, но низкой прочностью на разрыв.

- HDPE: жесткий пластик, используемый для более прочной пластиковой упаковки, такой как контейнеры для стирального порошка, а также для строительных работ или мусорных баков.

- UHMW: Чрезвычайно прочный пластик, который может соперничать со сталью или даже превосходить его по прочности и используется для таких приложений, как медицинские устройства (например, искусственные бедра).

Поливинилхлорид, пожалуй, наиболее известен своим применением в строительстве жилых и коммерческих объектов. Различные виды ПВХ используются для сантехники, изоляции электрических проводов и «винилового» сайдинга. В строительном бизнесе трубы из ПВХ часто называют термином «график 40», который указывает толщину трубы по отношению к ее длине.

График 40 Труба ПВХ

Три слова или короткие фразы для описания основных преимуществ ПВХ по сравнению с другими пластиками и материалами:

- Хрупкий

- Жесткий (хотя разные варианты ПВХ на самом деле спроектированы так, чтобы быть очень гибкими)

- Сильный

Полипропилен используется в различных областях, включая упаковку для потребительских товаров, пластмассовые детали для автомобильной промышленности, специальные устройства, такие как подвижные петли, и текстильные изделия.Он полупрозрачный, имеет поверхность с низким коэффициентом трения, плохо реагирует с жидкостями, легко ремонтируется от повреждений и имеет хорошее электрическое сопротивление (т.е. является хорошим электроизолятором). Пожалуй, самое главное, полипропилен адаптируется к различным технологиям производства, что делает его одним из наиболее часто производимых и пользующихся большим спросом пластиков на рынке.

Крышка прототипа живой петли, изготовленная на станке с ЧПУ из полипропилена

Две короткие фразы для описания основных преимуществ полипропилена по сравнению с другими пластиками и материалами:

Полистирол широко используется в упаковке под торговым названием «пенополистирол.Он также доступен в виде естественно прозрачного твердого вещества, обычно используемого для изготовления потребительских товаров, таких как крышки для безалкогольных напитков, или медицинских устройств, таких как пробирки или чашки Петри.

Пенополистирол арахис

Одна короткая фраза для описания основных преимуществ полистирола по сравнению с другими пластиками и материалами:

Полимолочная кислота уникальна по сравнению с другими пластиками в этом списке тем, что она получена из биомассы, а не из нефти. Соответственно, он биоразлагается намного быстрее, чем традиционные пластмассовые материалы.

Чашка из биопластика PLA

Два слова или короткие фразы для описания основных преимуществ полимолочной кислоты по сравнению с другими пластиками и материалами:

Поликарбонат — это прозрачный материал, известный своей особенно высокой ударной вязкостью по сравнению с другими пластиками. Он используется в теплицах, где требуются высокая проницаемость и высокая прочность, или в качестве защитного снаряжения для полиции.

Теплица из поликарбоната

Два слова или короткие фразы для описания основных преимуществ поликарбоната по сравнению с другими пластиками и материалами:

- прозрачный

- Высокая прочность

Акрил наиболее известен своим использованием в оптических устройствах.Он чрезвычайно прозрачен, устойчив к царапинам и гораздо менее подвержен повреждению кожи или глазных тканей человека в случае выхода из строя (например, разрушения) в непосредственной близости от чувствительной ткани.

Лазер, направляемый через акриловую линзу

Два слова или короткие фразы для описания основных преимуществ акрила по сравнению с другими пластиками и материалами:

- прозрачный

- Устойчивость к царапинам

Ацеталь — это пластик с очень высокой прочностью на разрыв, обладающий значительными характеристиками сопротивления ползучести, которые устраняют разрыв в свойствах материала между большинством пластмасс и металлов.Он известен своей высокой устойчивостью к нагреванию, истиранию, воде и химическим соединениям. Кроме того, ацеталь имеет особенно низкий коэффициент трения, что в сочетании с другими его характеристиками делает его очень полезным для применений, в которых используются шестерни.

Шестерни и рейка из ацеталя

Одна короткая фраза для описания основных преимуществ ацетата по сравнению с другими пластиками и материалами:

10. Нейлон (PA):Нейлон используется для различных применений, включая одежду, армирование в резиновых материалах, таких как автомобильные шины, для использования в качестве каната или нити, а также для ряда деталей, отлитых под давлением для транспортных средств и механического оборудования.Он часто используется в качестве замены металлов с низкой прочностью в таких устройствах, как автомобильные двигатели, из-за его высокой прочности (по сравнению с другими пластиками), устойчивости к высоким температурам и высокой химической совместимости.

Нейлоновая веревка

Две короткие фразы для описания основных преимуществ нейлона по сравнению с другими пластиками и материалами:

- Высокая прочность

- Термостойкость

Этот список был бы неполным без АБС.АБС — это пластик, который мы чаще всего используем для быстрого прототипирования изо дня в день.

ABS обладает высокой устойчивостью к агрессивным химическим веществам и физическим воздействиям. Его очень легко обрабатывать, он легко доступен и имеет низкую температуру плавления, что делает его особенно простым в использовании в производственных процессах литья под давлением или в 3D-печати.

Игрушки LEGO из АБС-пластика

Четыре короткие фразы для описания основных преимуществ АБС по сравнению с другими пластиками и материалами:

- Ударопрочный

- Доступен

- Простота изготовления

- # 1 Материал для 3D-печати

Вне зависимости от области применения существуют различные пластмассы с нужными свойствами материала, соответствующими требованиям.Если вы ищете подходящий пластик для вашего приложения, мы можем помочь. Мы создаем пластиковые прототипы более 30 лет и можем помочь вам или вашей организации воплотить вашу идею в жизнь.

Vantage — Полипропилен

Обычно термин «пластик» ассоциируется с прозрачным гибким материалом, используемым для упаковки пищевых продуктов и для других одноразовых применений. Считается, что использование пластика распространяется только на одноразовые бутылки из-под газировки и целлофановые обертки.

Сегодня, однако, мы начинаем пользоваться пластмассами нового поколения с гораздо более широким спектром применения. Пластмассы теперь известны своей структурной прочностью и долговечностью, а также тем, что они являются легкой альтернативой большинству металлов.

Полипропилен — современный материал

Лидером этой захватывающей революции в технологии пластмасс является полипропилен, прочный и в то же время легкий материал, который находит широкое применение в автомобильной промышленности и повседневном использовании.Этот материал космической эры прочнее и долговечнее, чем многие другие полимерные соединения, и считается самым легким среди всех основных пластиков.

Благодаря чрезвычайно низкому удельному весу полипропилен позволяет переносить многие товары длительного пользования. Персональные компьютеры и карманные калькуляторы стали возможны благодаря появлению полипропилена и подобных пластмасс.

Устойчивость к химическим веществам и гниению

Отказ от стереотипа пластмассы о том, что это одноразовый полипропилен, является чрезвычайно прочным материалом.В отличие от бетона и стали, полипропилен не изнашивается со временем, не ржавеет и не вступает в реакцию с водой, кислотой, моющими средствами или неокисляющими органическими соединениями. Эта химическая стойкость гарантирует надежность прочности полипропилена; делая его из пластика, на который можно рассчитывать из года в год.

Девяносто процентов производимых в настоящее время автомобильных аккумуляторных батарей изготавливаются из этого химически стойкого пластика. Другие области применения полипропилена включают автомобильные детали и аксессуары для оконных ставен, а также многие медицинские инструменты, в том числе те, которые имеют радиационно-стойкую защиту.

В три раза прочнее стали

Хотя полипропилен легкий, он также обладает удивительной прочностью и долговечностью. В пересчете на фунт на фунт изделия из полипропилена примерно в три раза прочнее, чем изделия из стали.

Выдерживая давление более 4 000 фунтов на квадратный дюйм, полипропилен в настоящее время заменяет многие металлы, а также бетон в качестве предпочтительного конструкционного материала.

Взгляд в будущее

С постоянным совершенствованием нашей технологии производства пластмасс полипропилен и аналогичные пластики быстро становятся металлами будущего.

Легкие свойства и абсолютная прочность этого нового поколения пластмасс помогают удовлетворить потребности нашего растущего технологического общества, делая возможными прочные и вместе с тем портативные товары.

Сталь, бетон и другие конструкционные материалы становятся все более и более устаревшими, поскольку разнообразие областей применения полипропилена продолжает расширяться. Путь в будущее будет зависеть от пластмасс, таких как полипропилен, которые можно производить с меньшими затратами при еще больших возможностях продукта.

Лучшие пластмассы для наружного применения

При разработке продуктов для наружного использования пластик является эффективным материалом, которому следует уделить серьезное внимание.Пластмассы все чаще используются для изготовления панелей теплиц, детских площадок, уличной мебели и других конструкций, в которых ранее преобладали такие материалы, как дерево и стекло. Для этого есть много причин, но легкий и прочный пластик, безусловно, делает его идеальным кандидатом для наружных конструкций.

Несмотря на то, что он превосходит многие другие материалы по качеству и универсальности, не все виды пластика созданы равными. Идеальный выбор пластика для использования вне помещений зависит от возможных бюджетных ограничений, предполагаемого срока службы и требуемой долговечности.

Зачем использовать пластик на открытом воздухе?

Популярность пластика для наружного применения становится все более популярной, но стороннему наблюдателю может быть трудно определить, почему это так. Короче говоря, альтернативные строительные материалы не могут соответствовать функциональности и универсальности пластмасс, особенно в контексте использования на открытом воздухе.