Станки и приспособление для холодной ковки в гараже

Самоделки своими руками » Станки и инструменты » Станки и приспособление для холодной ковки в гараже

Станки и инструменты /09-сен,2019,17;48 / 6165

Изделия, изготовленные (методом ковки) из металла, уже давно обрели популярность по всему миру. Их большая заслуга в красоте и изысканности. Эти элементы декора стоят не мало, и далеко не у каждого есть возможность прикупить себе все желаемое.

К примеру, украшения для декорирования интерьера загородного дома. На ряду с существованием горячего вида ковки, используемого для создания декоративных металлических конструкций, есть и еще один вид – холодная ковка. Последнюю можно успешно реализовать своими руками. Для этого вам понадобится сделать станок для холодной ковки. После того, как вы его сделаете можно будет начинать реализовывать все свои идеи и задумки.

В своем гараже я наткнулся ступицу состояния б/у, ее то я и использовал как основу.

На одной стороне я приварил площадку, на которую потом будут закреплены сменные кондукторы. На другой – фланец. К нему крепится ручка.

Вот так выглядит промежуточный результат.

Вот готовая приспособа или станок.

Уже используя это вы можете изготовить вот такие вот элементы. Используйте полосы 4*20 (25).

Первым я сделал забор на свою дачу.

Первым делом я взял и попытался скрутить квадрат 10*10. Правда после полосы придется приложить немного больше усилий.

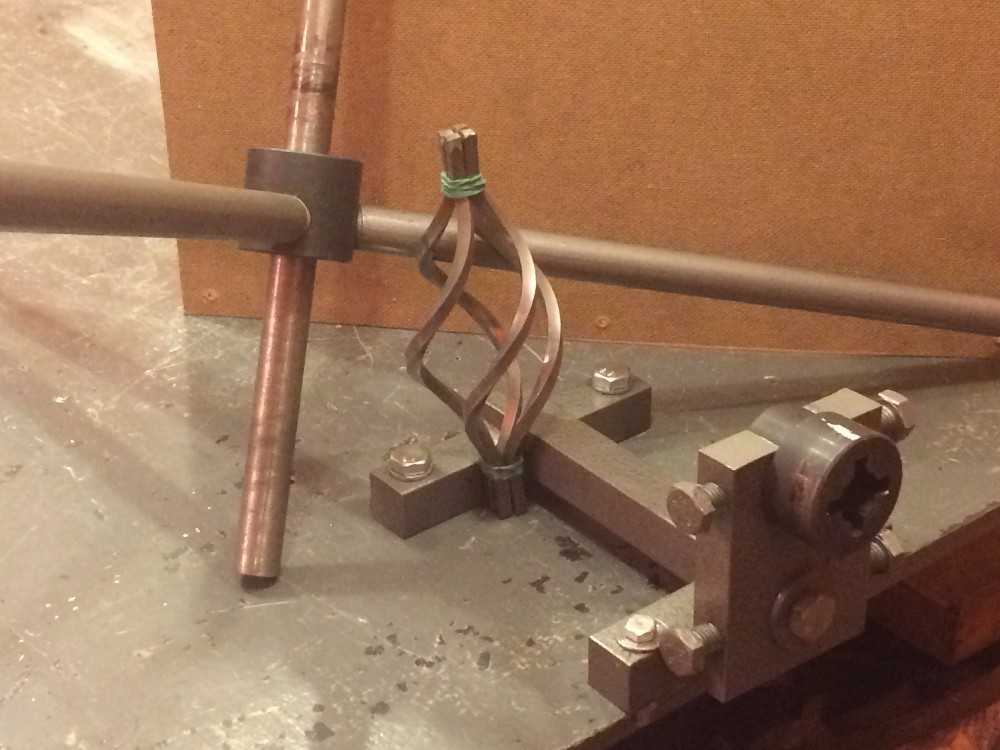

Следующая простая приспособа будет использована для изготовления «фонарика». Также я нашел несколько шток диаметром 22 мм (от чего-то) парочку фланцев.

Нужно неподвижно закрепить на столе часть с уголком. По центру надо вставить шток (гладкий), а также кусочки арматуры 6-ки (тоже гладкой), длинною в 200 мм.

Если говорить на чистоту, то стоит отметить, что очень много времени тратится на зачистку арматуры (тонкой), ее нарезку и скрутку, а также сварку. В этом случае проще прикупить готовую. Но если у вас есть огромное желание и свободное время, то почему бы и не заняться этим собственноручно.

Следующее мое творение – это велосипед-цветник.

Для того чтобы изготовить колеса – надо специальный профилегиб.

Велосипеда мне показалось мало, поэтому решил и сделал карету.

Вот и получились у меня следующие изделия. Всего-навсего взял старую ступицу, несколько кусков железа, сварочный аппарат и другие подручные инструменты.

Поделиться:

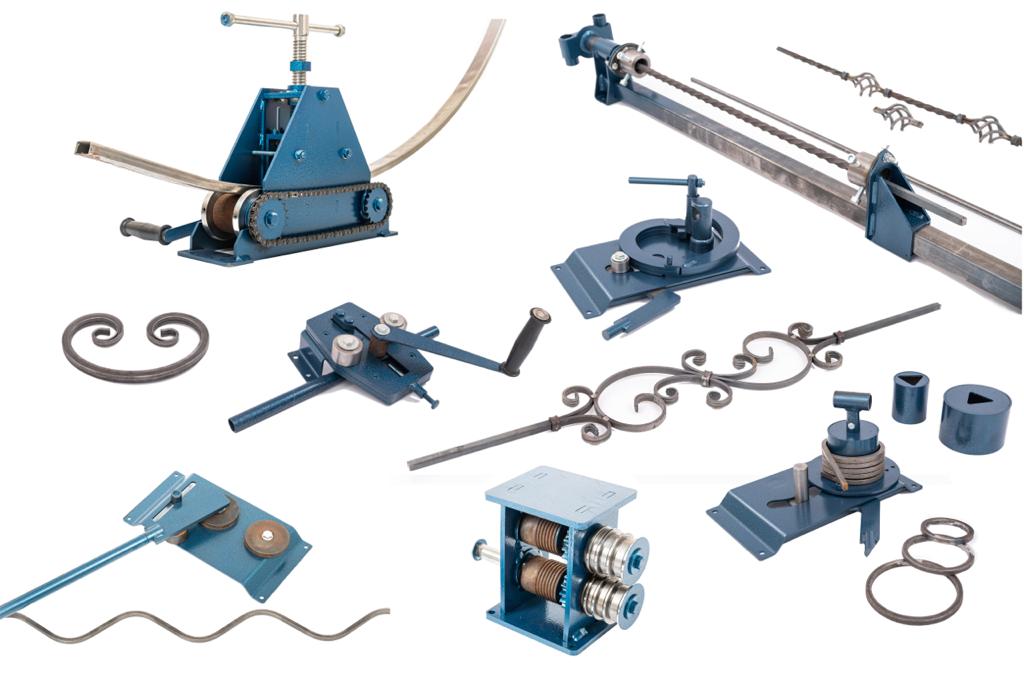

Самодельные станки и приспособления для холодной ковки – metmaStanki.

ru

ruДля изготовления кованых изделий применяют два метода — холодная и горячая обработка. Первый способ отличается низкой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно изготовить станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Самодельный станок для холодной ковки

Для производства металлических кованых изделий необходимо обеспечить процесс их контролируемой деформации. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Она состоит из зерен неправильной формы. В результате искажения структуры, которое выполняет станок для холодной ковки, происходит уплотнение и изменение конфигурации заготовки. Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Особенности холодной ковки металла, требования к приспособлениям для этого:

- возможна обработка только низкоуглеродистых сталей, которые обладают высокой степенью пластичности;

- в качестве заготовок используются прутки различных сечений;

- предварительный расчет размеров конечных изделий. В процессе их производства необходим постоянный контроль за геометрическими параметрами;

- использование различных станков для формирования нужной конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки используется ряд специальных инструментов. Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут выполнять несколько функций одновременно — эстетическую и эксплуатационную. Это относится к заградительным конструкциям различной конфигурации, например, волна.

Улитка для холодной ковки

Чертеж улитки для холодной ковки

Самыми распространенными и востребованными являются самодельные станки для холодной ковки типа улитка. С их помощью происходит формирование спиралевидных заготовок. Конструкция оборудования позволяет изготовить его своими руками.

С их помощью происходит формирование спиралевидных заготовок. Конструкция оборудования позволяет изготовить его своими руками.

Чертеж станка «улитки» можно адаптировать для производства конкретного типа изделия художественной ковки. Для этого необходимо знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрические параметры и форма исходного материала;

- планируемая производительность.

Для массового производства необходимо сделать станок для ковки с электроприводом. Если же планируется работа в домашних условиях — подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит гнуть прутки большого сечения.

Гнутик для холодной ковки

Гнутик для холодной ковки

Для формирования различных углов необходим ручной гнутик – одно из самых требуемых приспособлений для холодной ковки металла. Он состоит из стальной пластины, на которой находятся два опорных вала и движущийся упор.

Он состоит из стальной пластины, на которой находятся два опорных вала и движущийся упор.

Заготовка помещается между опорными валами и клином. Последний имеет механизм смещения по направлению к упорам. В результате этого действия происходит худ. обработка стального прута. Таким способом можно изготовить кованые изделия различной формы.

Особенности применения гнутика, необходимые для корректного составления его чертежа:

- предварительный расчет угла деформации;

- в конструкции можно предусмотреть дополнительную гибочную часть. Для этого следует установить еще один вращающий вал;

- монтажный узел для крепления к столу.

Для производства гнутика необходимо применять инструментальную сталь. Это объясняется большими нагрузками во время эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого следует модернизировать исходный чертеж.

Минимальный и максимальный радиус изгиба для худ. ковки необходимо рассчитать исходя из геометрических параметров заготовки.

Твистер для холодной ковки

Схема твистера для художественной ковки

Современную художественную ковку сложно представить без элементов, имеющих форму шнека. Для производства подобных худ. деталей предназначен твистер — самодельный станок для холодной ковки.

Особенностью этого инструмента является раскручивание прутика вдоль оси. Конструктивно чертеж станка состоит из двух частей — фиксирующей и подвижной. Деталь крепится между ними и с помощью поворотной ручки выполняется ее информация.

Эксплуатационные качества приспособления:

- расчет рычага давления для минимизации усилий по производству заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента. Это позволит изготовить детали различной длины;

- следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно сделать кованые элементы для оконных решеток, стальных заграждений и т.д.

Это основной перечень станков для холодной ковки. Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

В видеоматериале показаны примеры станков для холодной ковки металлов в домашних условиях:

Инструменты для ковки металла, оборудование и запасные части

Ковка — это процесс деформации металла в горячем или холодном состоянии, используемый для производства металлических деталей, где прочность является первостепенной задачей, например, шатуны двигателей и ручные инструменты. Сам процесс включает в себя использование сжимающих сил для придания металлу желаемой формы и деформации. В большинстве случаев ковка влечет за собой нагрев основного металла до тех пор, пока он не станет достаточно податливым для работы, хотя холодная и горячая ковка также выполняются.

Горн, иногда называемый очагом, представляет собой компонент, который нагревает металл перед формовкой. В своей наиболее фундаментальной форме ковка может быть понята как изготовление подков. Кузнец нагревает металл в очаге, затем отбивает его молотком о наковальню, чтобы сплющить, изогнуть, проколоть и вообще придать ему форму, неоднократно нагревая металл для поддержания пластичности. Для кузнецов доступны небольшие кузницы, работающие на газе, хотя многие кузнецы предпочитают строить свои собственные.

Кузнец нагревает металл в очаге, затем отбивает его молотком о наковальню, чтобы сплющить, изогнуть, проколоть и вообще придать ему форму, неоднократно нагревая металл для поддержания пластичности. Для кузнецов доступны небольшие кузницы, работающие на газе, хотя многие кузнецы предпочитают строить свои собственные.

Современная промышленная ковка опирается на сложное, мощное оборудование, способное производить мелкие точные детали, а также крупные детали весом в несколько тонн. Как и в случае с отливками и сварными деталями, многие поковки после изготовления подвергаются механической обработке для придания им окончательной формы. В этой статье обсуждаются основные инструменты, которые использует кузнец, прежде чем обсуждать более автоматизированное оборудование современной кузнечной операции, в том числе:

- Кузнечные молоты

- Ковочные прессы

- Поковочные штампы

Наковальня

Наковальня — это большая металлическая пластина, обычно сделанная из стали, которая служит верстаком для кузнеца или автоматического молота. Металл помещают на наковальню, где ему придают правильную форму. Наковальни традиционно имеют плоскую ударную поверхность, хотя доступны изогнутые вершины наковальни. На наковальне иногда можно найти закаленное отверстие и пробивное отверстие — закаленное отверстие служит квадратным гнездом для установки хвостовика выносливого, сменного инструмента различных форм, используемого для резки, гибки и т. д. Пробивное отверстие обеспечивает зазор для пробивки отверстий в металле.

Металл помещают на наковальню, где ему придают правильную форму. Наковальни традиционно имеют плоскую ударную поверхность, хотя доступны изогнутые вершины наковальни. На наковальне иногда можно найти закаленное отверстие и пробивное отверстие — закаленное отверстие служит квадратным гнездом для установки хвостовика выносливого, сменного инструмента различных форм, используемого для резки, гибки и т. д. Пробивное отверстие обеспечивает зазор для пробивки отверстий в металле.

Зубила

Стамески режут материалы, откалывающие металл. Они традиционно изготавливаются из высокоуглеродистой стали и состоят из длинного восьмиугольного поперечного сечения с сужающейся режущей кромкой на одном конце. Есть два типа долота — горячие долота и холодные долота. Холодные долота обычно имеют более тонкую конструкцию и лучше подходят для холодной ковки. Горячие долота, с другой стороны, помогают в процессах горячей ковки. Стамески традиционно применяются при ручной ковке.

Щипцы

Щипцы помогают транспортировать нагретый металл из горна на наковальню. Доступно множество различных форм клещей для обеспечения надлежащего захвата металлов различных форм и размеров.

Доступно множество различных форм клещей для обеспечения надлежащего захвата металлов различных форм и размеров.

Фуллерс

Формовочные инструменты, которые создают канавки или углубления в процессе ковки, известны как долы. Фуллеры также помогают скруглить углы и растянуть металл. Традиционно используемые парами, долы работают, помещая один под металл, а другой сверху. Это позволяет одновременно вдавливать обе стороны металлического компонента.

Кузнечные молоты

Разные процессы ковки подходят для разных применений – такие варианты, как горячая ковка, холодная ковка, ковка в закрытых штампах, ковка с осадкой и ковка на прессе – это лишь несколько примеров. Многие из этих процессов ковки требуют использования молота для сжатия и придания формы металлу. Ковочные молоты различаются по форме, размеру и материалу в зависимости от конкретного применения, но все промышленные молоты обычно прикладывают усилие с помощью большого поршня. Два основных типа молотков:

- Отбойные молотки : Сила тяжести позволяет тяжелому тарану упасть на металл.

- Силовые молоты : Молот приводится в действие сжатым воздухом, гидравликой или электричеством.

Молотки способны наносить ударные удары силой до 50 000 фунтов. в их самых больших воплощениях, также доступны блоки меньшей емкости. Для увеличения усилия ковки кузнецы обращаются к прессам.

Ковочные прессы

Кузнечный пресс создает усилие за счет механической или гидравлической энергии, не полагаясь на вес молота и силу тяжести, чтобы придать металлу желаемую форму. В то время как молоты формируют локальную часть металла, ковочный пресс может выковать весь продукт сразу в процессе, известном как ковка в закрытых штампах. Кузнечные прессы также дублируют действие молотов в процессе ковки в открытых штампах. Доступны как горизонтальные, так и вертикальные ковочные прессы. Горизонтальные жимы называются апсеттерами. Два типа ковочных прессов включают в себя:

- Механический кузнечный пресс : механическое устройство (часто кривошип) приводит в движение маховик с электроприводом, прижимая ползун к металлу.

Механические прессы не подходят для ковки больших или сложных изделий, но они полезны в тех случаях, когда требуется простое формообразование. Они способны развивать усилие до 20 000 тонн.

Механические прессы не подходят для ковки больших или сложных изделий, но они полезны в тех случаях, когда требуется простое формообразование. Они способны развивать усилие до 20 000 тонн. - Гидравлический ковочный пресс : Жидкость под высоким давлением, приводимая в движение гидравлическими насосами, прижимает ползун к металлу. Гидравлические прессы могут создавать более высокие усилия, чем механические прессы, и иногда их предпочитают для приложений, которые создают большие или сложные компоненты. Небольшие гидравлические прессы доступны для кузнечных операций с усилием от 10 тонн, и они становятся все более мощными, а некоторые очень большие прессы работают в диапазоне 50 000 тонн и выше.

Кузнечные штампы

Ковочные прессы, используемые для ковки в закрытых штампах, требуют ковочных штампов для правильной формовки металла. Штампы действуют как формы, в которые запрессовывается горячий ковкий металл. Поскольку штампы уникальны для каждого проекта ковки, они дороги и могут привести к высоким затратам на настройку перед ковкой — ковка с использованием штампов лучше всего подходит для средних и крупных производственных циклов. Существует два основных типа ковочных штампов:

Существует два основных типа ковочных штампов:

- Открытый штамп : Открытый штамп похож на кузнечный молот и наковальню и обычно доступен в формах, предназначенных для выполнения определенных задач, таких как квадратная форма. Они не полностью покрывают металл, обеспечивая свободный поток везде, кроме места контакта металла с матрицей. Ковка в открытых штампах является хорошим выбором для нестандартных применений в металлообработке , поскольку ее можно использовать для производства всего одной поковки. Это также полезно при ковке очень больших деталей. Там, где кузнец может использовать щипцы для захвата горячей металлической поковки, многие более крупные поковки обрабатываются механическими манипуляторами из-за их огромного веса. Ковка в открытых штампах во многом зависит от умения кузнеца производить изделия желаемой формы. В дополнение к изготовлению ступенчатых валов, колец и цилиндрических полостей открытая штамповка часто используется для изготовления полусферических концов сосудов под давлением.

- Закрытый штамп : Здесь металл полностью закрыт. Когда молоток или пресс давит на металл, металл течет и заполняет полость или полости штампа. Как правило, предварительно кованая деталь будет иметь некоторое сходство с окончательной ковкой до того, как она будет помещена в штамп, предварительно отформованный серией так называемых блокирующих штампов.

Резюме

В этой статье представлено краткое описание инструментов и оборудования для ковки металлов. Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу обнаружения поставщиков Thomas, чтобы найти потенциальные источники. Более подробную информацию о ковке и кузнечном оборудовании можно найти на веб-сайте Ассоциации кузнечной промышленности.

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки - Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- Об обработке металлов давлением – краткое руководство

- Обзор процессов изготовления металлов

- Что такое ковка?

- Понимание штамповки металлов

- Металлическая отделка – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формирование глубокой вытяжки

- Справочник по видам ковки — холодная ковка и горячая ковка

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

- Ведущие компании по производству и обработке металлов в США

Еще от Изготовление и изготовление на заказ

| АССАБ 88 | ASSAB 88 — это высоколегированная инструментальная сталь с очень широким профилем свойств. Это также очень хорошая сталь для всех типов обработки поверхности. Эта комбинация означает, что ASSAB 88 является чрезвычайно универсальной обычной инструментальной сталью для инструмента для холодной обработки средней производительности. На рынках, обслуживаемых Uddeholm, ASSAB 88 продвигается как Sleipner. | |

| АССАБ М2 | ASSAB M2 особенно подходит для режущих инструментов, таких как метчики, спиральные сверла, развертки, протяжные инструменты, пилы по металлу, фрезерные инструменты всех типов. ASSAB M2 также подходит в качестве стали для холодной обработки для таких применений, как пресс-формы для штамповки, формовки и тиснения. Его сочетание отличной износостойкости и ударной вязкости лучше, чем у других высоколегированных сталей для холодной обработки. | |

| ASSAB БДМ 23 SuperClean | ASSAB PM 23 SuperClean — это порошковая быстрорежущая сталь с превосходной износостойкостью и ударной вязкостью. ASSAB PM 23 SuperClean идеально подходит для холодных работ в больших объемах, например, для вырубки более твердых материалов, например. углеродистая сталь или холоднокатаная полосовая сталь. Он также подходит для формирования более тонких рабочих материалов. На рынках, обслуживаемых Uddeholm, ASSAB PM 23 SuperClean продвигается как Vanadis 23 SuperClean. | |

| ASSAB PM30 SuperClean | ASSAB PM 30 SuperClean — это порошковая быстрорежущая сталь, предназначенная для режущих инструментов и других операций холодной обработки. Обладает отличной износостойкостью и прочностью. Процесс ПМ обеспечивает хорошую обрабатываемость и шлифуемость, а также хорошую стабильность размеров во время термообработки. На рынках, обслуживаемых Uddeholm, ASSAB PM 30 SuperClean продвигается как Vanadis 30 SuperClean. На рынках, обслуживаемых Uddeholm, ASSAB PM 30 SuperClean продвигается как Vanadis 30 SuperClean. | |

| ASSAB PM60 SuperClean | ASSAB PM 60 SuperClean — это порошковая быстрорежущая сталь, подходящая для режущих инструментов и других операций холодной обработки. Это сталь премиум-класса с чрезвычайной износостойкостью и высокой твердостью в горячем состоянии. На рынках, обслуживаемых Uddeholm, ASSAB PM 60 SuperClean продвигается как Vanadis 60 SuperClean. | |

| Таблица характеристик инструментальной стали ASSAB | Список продуктов АССАБ | |

| АССАБ XW-10 | ASSAB XW-10 — среднелегированная инструментальная сталь с хорошей стойкостью к абразивному и адгезионному износу, а также хорошей стойкостью к растрескиванию. Эта комбинация делает ASSAB XW-10 универсальной инструментальной сталью для холодных операций средней продолжительности. На рынках, обслуживаемых Uddeholm, ASSAB XW-10 продвигается как Rigor. Эта комбинация делает ASSAB XW-10 универсальной инструментальной сталью для холодных операций средней продолжительности. На рынках, обслуживаемых Uddeholm, ASSAB XW-10 продвигается как Rigor. | |

| АССАБ XW-42 | ASSAB XW-42 — это высокоуглеродистая инструментальная сталь, содержащая 12% хрома. Обладает высокой износостойкостью и прочностью. Этот тип стали (AISI D2, стандарт DIN 1.2379, JIS SKD 11) является наиболее распространенным во всем мире сталью для холодной обработки. На рынках, обслуживаемых Uddeholm, ASSAB XW-42 продвигается как Sverker 21. | |

| Калди | Caldie — это среднелегированная инструментальная сталь, подходящая для мелкосерийного и среднесерийного инструмента, где требуется сочетание очень высокой стойкости к сколам и прочности на сжатие. Профиль свойств делает Caldie прочной инструментальной сталью для холодной обработки, предназначенной для вырубки и штамповки в тяжелых условиях из AHSS (усовершенствованной высокопрочной стали). Профиль свойств делает Caldie прочной инструментальной сталью для холодной обработки, предназначенной для вырубки и штамповки в тяжелых условиях из AHSS (усовершенствованной высокопрочной стали). | |

| Калмакс | Calmax обладает высокой прочностью, хорошей износостойкостью и хорошей полируемостью. Это подходящий инструмент для применения в пластиковых формах. Тот же химический состав, что и у Carmo, но поставляется в состоянии мягкого отжига. | |

| Юнимакс | Unimax представляет собой высокотвердую инструментальную сталь электрошлакового переплава, которая обеспечивает высокую износостойкость даже в течение длительного времени при повышенных температурах. Этот продукт подходит для покрытия и азотирования. Unimax очень хорошо работает при точной ковке, горячей штамповке и формовании армированных пластиков. | |

| Vanadis 4 Extra SuperClean | Vanadis 4 Extra SuperClean — это порошковая инструментальная сталь для долговременной обработки. На сегодняшний день это самая универсальная инструментальная сталь для ПМ, сочетающая в себе высокую износостойкость с очень хорошей пластичностью и стойкостью к выкрашиванию кромок. Превосходная обрабатываемость как в мягком, так и в твердом состоянии обеспечивает преимущества как при изготовлении инструментов, так и при обслуживании инструментов, где требуются высокие требования к адгезионному износу и стойкости к выкрашиванию. | |

| Ванадис 8 СуперКлин | Vanadis 8 SuperClean — это порошковая инструментальная сталь с высокой износостойкостью по сравнению со всеми марками инструментальной стали PM, что делает Vanadis 8 SuperClean подходящей для больших объемов производства абразивных материалов. ➤

|

Механические прессы не подходят для ковки больших или сложных изделий, но они полезны в тех случаях, когда требуется простое формообразование. Они способны развивать усилие до 20 000 тонн.

Механические прессы не подходят для ковки больших или сложных изделий, но они полезны в тех случаях, когда требуется простое формообразование. Они способны развивать усилие до 20 000 тонн.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки