Нож из рессоры своими руками

Книга | Видео | О проекте | Контакты | Карта сайта | Форум | Блог | Стройка | Eng

Главная > Таёжные отчёты > Нож из рессоры своими руками

Фотоотчёт о том, как я изготовил нож своими руками из автомобильной рессоры. Было это уже давно, я только сейчас откопал эти фото. Я в тот момент работал электриком в больнице, и у меня было много свободного времени. Вот я и тратил его на изготовление различных предметов. Точнее, я учился этому, поскольку я совсем не профессионал, а лишь любитель. Очень люблю ножи, и всегда хотел сделать нож себе сам. Думаю, многие из вас разделяют мои мысли, что, каким бы ни был ваш нож — главное, что вы его сделали сами, своими руками!

На вид мой нож из рессоры от грузового автомобиля получился не очень подходящим под различные шаблоны и критерии, но зато он имеет весьма оригинальную форму. Думаю, многим из вас приходили в голову мысли, как изготовить нож своими руками. Так что, возможно, этот отчёт будет полезен для вас, а если не полезен — так, во всяком случае, интересен!

Материал для клинка я тупо нашёл на улице. Это автомобильная рессора, предположительно от КамАЗа, которая, видимо, отлетела у него на кочке. Я взял и притащил её к себе на работу. Взял болгарку и распилил её на 3 части. Рессора имеет закруглённую форму и неравную толщину. Поэтому я выбрал подходящий кусок и отпилил его. Получились две равные заготовки для двух моих будущих клинков.

Это автомобильная рессора, предположительно от КамАЗа, которая, видимо, отлетела у него на кочке. Я взял и притащил её к себе на работу. Взял болгарку и распилил её на 3 части. Рессора имеет закруглённую форму и неравную толщину. Поэтому я выбрал подходящий кусок и отпилил его. Получились две равные заготовки для двух моих будущих клинков.

Заготовка для одного из клинков. Сталь 65г.

После работы с болгаркой идёт муторная и весьма кропотливая работа с наждаком. Нужно вывести форму клинка, снять ненужное. А ненужного оказалось довольно много. Толщина рессоры была около 8 мм. Ну где вы видели нож с такой толщиной в обухе? Так что я снял около 2-3 мм, потом плюнул — и решил оставить такую толщину. Пускай мой нож и будет слегка толстоватым.

Затем пошла работа с мелкими брусками. Так как у меня не было возможности поставить на наждак другие бруски (их просто не было), то пришлось работать вручную и скоблить клинок камнем.

Затем снял немного лишнего с хвостовика.

Получилась вот такая форма. Причём полировать весь клинок я не стал и оставил на спусках следы от крупного бруска. На электрическом наждаке можно было бы, но руками — это очень муторно. Кто когда-нибудь делал это, тот поймёт! Скажете, а почему ты просто не купил мелкозернистый камень и не поставил на наждак? Просто как-то не доходили руки до этого. Сидел на работе и неспеша скоблил его бруском. Другие в карты играют, а я сижу и наяриваю! Кому что)) Размеры: длина клинка без хвостовика 13.5 см ширина 3.5 см, толщина в обухе 6 мм.

Затем я взял кусок войлока, пасту ГОИ и начал полировать клинок, приблизительно до зеркального блеска. На фото клинок до обработки ГОИ.

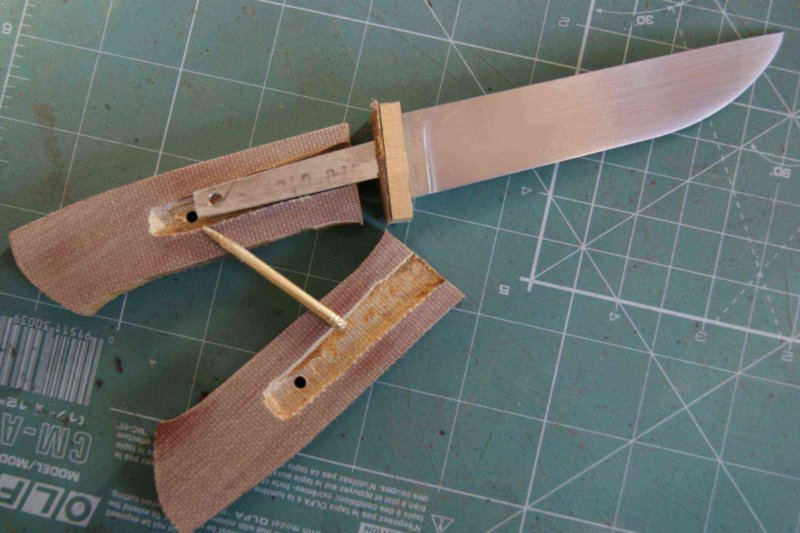

Затем я в одном из своих походов заготовил бересту для рукояти. Но, правда, слегка разошёлся и заготовил чуть больше, чем требовалось.

Добрые люди подогнали мне своих обрезков кожи толщиной 3 мм. Кожа пошла на рукоять и на ножны. Вырезал из кожи вот такие квадратики, проделывал отверстия для хвостовика. Кожа толстая — режется очень трудно. Использовал только шило и нож.

Кожа пошла на рукоять и на ножны. Вырезал из кожи вот такие квадратики, проделывал отверстия для хвостовика. Кожа толстая — режется очень трудно. Использовал только шило и нож.

Автор: Олег Приходько

Читать далее>>

Невероятный нож своими руками. Всегда пригодится и режет отлично

Прекрасно режет овощи и фрукты, справляется с мясом и хлебом, при этом выглядит очень интересно! Невозможно поверить, что главным кухонным помощником хозяйки может стать нож, изготовленный из … обычных пластиковых бутылок!!! Более того, сделать его можно дома! Для его изготовления потребуются 10 полулитровых бутылок, духовка, лобзик, наждачная бумага и несколько точильных камней.

Youtube | kiwami japanОполосните бутылки, очистите от этикеток, снимите крышки и срежьте крепёжные кольца. Если вы хотите, чтобы нож получился с эффектом мрамора, 2-3 бутылки раскрасьте перманентным маркером.

Youtube | kiwami japanУ бутылок необходимо срезать донца и горлышки — в дело пойдут только ровные средние части. Каждую бутылку нужно сначала разрезать по спирали лентой, протереть салфеткой, чтобы не осталось ни капли влаги, а затем, на застеленный пергаментной бумагой антипригарный противень, накрошить на мелкие кусочки.

Каждую бутылку нужно сначала разрезать по спирали лентой, протереть салфеткой, чтобы не осталось ни капли влаги, а затем, на застеленный пергаментной бумагой антипригарный противень, накрошить на мелкие кусочки.

Весь нарезанный пластик нужно собрать в более или менее равномерную по высоте полоску. Края пергаментной бумаги необходимо загнуть, чтобы расплавляясь, масса не потекла в стороны. В духовке выставляют температуру 240 С° и оставляют в ней пластик, пока он полностью не расплавится.

После того, как масса хорошенько спеклась, её достают, выкладывают на ровную поверхность и кладут сверху какой-нибудь плоский ровный груз, например лист металла. Дают пластмассе медленно остыть в течение 20 минут. После этого перманентным маркером на получившемся листе пластика обводят контуры будущего ножа.

Youtube | kiwami japanТщательно очистив пластик от пергаментной бумаги (в процессе довольно долгого запекания она, скорее всего, станет коричневого цвета), пластину фиксируют в тисках и при помощи лобзика выпиливают нож по нанесённым контурам. Дорабатывают контур напильником.

Дорабатывают контур напильником.

С помощью увлажнённой наждачной бумаги зернистостью 80 грит нужно отшлифовать поверхность ножа.

Youtube | kiwami japanДалее формируются спуски лезвия и производится заточка. Для этого последовательно используются: алмазный точильный камень №140, наждачная бумага 1000, 2500 и 5000 грит, и в заключение — керамические точильные камни зернистостью 12000 и 30 000. Вся заточка производится мокрым способом (с добавление воды на полирующие поверхности). В итоге вы получите интересный нож, который замечательно справляется со всеми кухонными задачами!

Youtube | kiwami japanYoutube | kiwami japanА из оставшихся отполированных обломков пластика может получиться ещё и отличное украшение!

Youtube | kiwami japanБольше подробностей создания пластикового ножа — в видео ниже.

Тэги: Нож из пластика, Нож из пластиковых бутылок, нож своими руками

Стоимость ножа ручной работы: важные моменты, которые следует учитывать

Короткий и приятный

Хотите перейти к цифрам? Нажмите ЗДЕСЬ

Человек или машина?

Первое, что выражает среднестатистический человек при обращении с качественным ножом ручной работы, — это восхищение мельчайшими деталями, эстетической красотой, тонким балансом органичности с точностью и симметрией и, конечно же, практической функциональностью инструмента. .

.

Второе, что часто выражает неискушенный покупатель, это удивление и недоумение по поводу цены.

Цель здесь не обязательно состоит в том, чтобы оправдать цену ножа ручной работы или рационализировать то, что ручная работа лучше, чем машинная, а скорее рассказать о том, как работает коммерческая промышленность и как современный ремесленник/ремесленник вписывается в нее.

Функциональное искусство ножа

Лезвие ручной работы и промышленный нож массового производства — это два совершенно разных зверя, и лучше всего рассматривать лезвие ручной работы как произведение искусства, предназначенное как для семейной реликвии, так и для полезного инструмента. . Как семейная реликвия, он имеет дух и должен вдохновлять, вызывать эмоции и затрагивать ту глубокую часть нас, которая по сути человеческая.

Ручной нож как инструмент является отражением личности, воображения и мастерства мастера. Он рожден руками мастера и его страстью к созданию долговечного инструмента, обладающего превосходными характеристиками и создающего ощущение, что он является частью вас самих.

Массовое производство

Инструменты массового производства могут быть высокого качества или низкого качества, как и инструменты ручной работы. Практические различия на самом деле заключаются только в затратах на то, что промышленные предприятия имеют автоматизацию, маркетинг и сыпучие материалы, которых нет у ремесленников малого бизнеса.

Конечно, в ручных изделиях есть такие детали, которых фабричные изделия никогда не могут иметь, не пройдя через руки мастера. Тем не менее, более значимые различия заключаются в намерениях: фабрика управляется компанией, цель которой, как правило, состоит в том, чтобы зарабатывать деньги, удовлетворяя и манипулируя потребительским спросом с помощью обмана и хитрых маркетинговых тактик.

Любовный труд

Кузнецом или мастером ножей движет страсть к своему ремеслу. Деньги — это благо, которое позволяет ему продолжать, но не является конечной целью. Большинство производителей ножей производят ножи независимо от того, приносят они доход или нет.

Стоимость производства

По моему опыту, большинство производителей ножей сильно занижают цену за свою работу. Это результат непонимания того, как затраты бизнеса влияют на стоимость конечного продукта, что, к сожалению, приводит к несбывшимся мечтам, разочарованию и необходимости навсегда закрыть двери магазина. Это также наносит ущерб производителям ножей, которые устойчиво оценивают свои ножи, потому что ожидаемая стоимость ножа ручной работы снижается.

Всегда есть различия между производителями и их установками, но вот общая разбивка:

Накладные расходы:

Еще до того, как производитель приступит к работе, есть неотъемлемая стоимость его мастерской, гаража, гостиной, двора, или где он работает. Многие из следующих пунктов подпадают под накладные расходы, но их легче объяснить как отдельные элементы.

Сырье:

Нож нельзя сделать из ничего. Некоторые производители перерабатывают материалы, но даже они не бесплатны и должны быть обнаружены, утилизированы и часто переработаны до пригодных для использования размеров. Найденные материалы часто дороже, потому что они требуют больше времени на подготовку, чем купленные материалы.

Некоторые производители перерабатывают материалы, но даже они не бесплатны и должны быть обнаружены, утилизированы и часто переработаны до пригодных для использования размеров. Найденные материалы часто дороже, потому что они требуют больше времени на подготовку, чем купленные материалы.

Инструменты:

Как и материалы, ножи невозможно изготовить без инструментов. Иногда инструменты можно найти бесплатно или по низкой цене, но они все равно требуют обслуживания, ремонта, замены и даже хранения.

Расходные материалы:

Они находятся где-то между инструментами и сырьем. Такие предметы, как топливо, абразивы, смазочные материалы, охлаждающие жидкости и т. д., необходимы при производстве, но также расходуются в процессе и должны быть заменены.

Работа:

Как правило, для изготовления изделий ручной работы требуется гораздо больше труда, чем можно было бы ожидать. Даже небольшой кованый шейный нож займет у меня большую часть дня, а такие части процесса, как термообработка и отделка рукояти, требуют много времени, растянутого на несколько дней. Сколько стоит время мастера? Лично я потратил тысячи долларов и тысячи часов на обучение, практику и совершенствование своего ремесла.

Сколько стоит время мастера? Лично я потратил тысячи долларов и тысячи часов на обучение, практику и совершенствование своего ремесла.

Администрация и маркетинг:

Бухгалтерский учет, налоги, реклама, веб-сайты, электронная коммерция, фотографии и т. д. — все это требует времени и ресурсов и влияет на стоимость конечного продукта.

Значение

Итак, к чему это сводится?

Что касается меня, то я получаю удовольствие от кузнечного дела, и это то, чем я занимаюсь, даже если мне приходится за это платить. Возмещение моих затрат и наблюдение за тем, как другим нравится моя работа, — это бонус. Таким образом, я выпускаю очень мало ножей, и моя цена относительно низкая, но все же достаточно высокая, чтобы быть устойчивым, если я выберу путь производителя ножей на полную ставку.

Цена Разбивка

Это грубое упрощение, но оно должно быть достаточно информативным как для начинающего производителя, так и для пользователя, просматривающего веб-страницы.

Накладные расходы: ……………….$75

Это может быть сложно, поскольку я работаю в своей домашней мастерской. По моим оценкам, мои накладные расходы составляют около 300 долларов США в месяц, и я выпускаю в среднем одно лезвие в неделю, что означает, что мои накладные расходы на один нож составляют около 75 долларов США

Сырье: ………… 15 долларов США

Также несколько сложно, потому что материалы сильно различаются и иногда я покупаю в больших или малых количествах. Приблизительная оценка ножа с простой деревянной ручкой составит около 15 9 долларов.0007

Инструменты: ……………………..$5

Как и все остальное, это также сложнее, чем кажется на первый взгляд. Некоторые из моих инструментов переживут меня, а некоторые будут заменены много раз. Я потратил несколько тысяч долларов на инструменты, поэтому оценю, что за 10 лет и 2000 ножей средняя стоимость инструмента составит 5 долларов за нож.

Расходные материалы: …………. $5

$5

По сравнению с другими факторами, это довольно просто.

Труд: ……………………$150

С некоторыми другими моими навыками я могу зарабатывать до $200/час, так что я считаю, что $25/час довольно скромно для изготовления ножей. Средний маленький нож требует около шести часов плотного труда, не считая ножен. Это составляет 150 долларов труда. Попробуйте предложить сантехнику 150 долларов за шестичасовую работу!

Администрация и маркетинг: …$25

Это чрезвычайно сложно, так как я предприниматель с несколькими источниками дохода, большую часть которых я делю со своей женой. Для упрощения я скажу, что средний нож стоит 25 долларов в виде маркетинговых и административных сборов.

Итого: …………………….$275

Таким образом, средний маленький нож стоит мне $275, и это не включает в себя такие дополнительные услуги, как ножны, гравировка, дизайн, инновации и т. д. На простые ножны уйдет около два часа и 25 долларов на другие расходы, поэтому в среднем полный нож с ножнами обойдется мне примерно в 350 долларов, включая мое время по 25 долларов в час. Даже при нынешней минимальной заработной плате (10,50 долларов) нож с ножнами будет стоить 234 доллара.

Даже при нынешней минимальной заработной плате (10,50 долларов) нож с ножнами будет стоить 234 доллара.

Если я полностью посвящу себя изготовлению ножей и буду производить по одному ножу в день, я могу снизить цену, уменьшив накладные расходы на один нож и уменьшив общую сумму до 209 долларов. Проблема с этим маршрутом заключается в том, что я бы отказался от других своих увлечений, получил бы меньший доход и работал бы дольше.

Как бы я ни хотел дать другим возможность купить нож ручной ковки дешевле, для меня это просто невыгодно. Я согласен с идеей новой экономической парадигмы, которая уходит от капиталистической жадности, поэтому я открыт для бартера, но даже у этого есть свои ограничения.

Есть идеи о том, как я могу продавать ножи дешевле и оплачивать свои счета доходом? Не стесняйтесь просматривать ножи , доступные для продажи , пока вы думаете об этом.

Если покупка одного из моих кованых ножей выходит за рамки вашего бюджета, я с удовольствием научу вас, как сделать свой собственный. Ознакомьтесь с нашим расписанием занятий.

Ознакомьтесь с нашим расписанием занятий.

Руководство для бедных по изготовлению ножей

В этой статье

- ШАГ 1: Выберите сталь

- ШАГ 2. Разметка конструкции

- ШАГ 3. Придание формы заготовке

- ШАГ 4. Сглаживание и обработка поверхности : Добавление рукояток/оберток

- ШАГ 9: Заточка

- Заключение

- ДОПОЛНИТЕЛЬНЫЕ СТАТЬИ Сделай сам о RECOIL И OFFGRID

Нет сомнений, что каждый читатель RECOIL OFFGRID понимает важность хорошо сконструированного ножа. Это, пожалуй, самый ценный инструмент в любом наборе для выживания. То ли из-за любви к клинку, то ли из-за врожденного стремления к самодостаточности, многие задумывались о том, чтобы заняться кузницей своими руками только для того, чтобы их отговорило дорогое оборудование и технические навыки, используемые современными кузнецами.

В этой пошаговой инструкции мы проведем вас через процесс изготовления ножа от начала до конца, используя метод съема ложи и основные ручные инструменты.

ШАГ 1: Выберите сталь

Основой процесса изготовления ножей является сталь, поэтому внимательно рассмотрите варианты. Выбор стали с правильным балансом между твердостью, долговечностью (вязкостью) и коррозионной стойкостью может быть сложной задачей, особенно когда вы работаете с ограниченными ресурсами и технологиями. Многие из сталей, которые вы можете найти на местной свалке или в хозяйственном магазине, представляют собой мягкие стали, непригодные для чего-то большего, чем тюремный хвостовик, в то время как многие «суперстали», используемые в высококачественных столовых приборах, должны подвергаться процессам закалки, которые требуют специального оборудования и экстремальных условий. точность. Лучше всего придерживаться основных высокоуглеродистых сталей, таких как 109.5 или 1075. С некоторыми инструментальными сталями, такими как O1, также относительно легко работать.

По возможности приобретайте сталь у уважаемого дилера, специализирующегося на стали для столовых приборов. Это лучший способ убедиться, что вы получаете правильные и однородные материалы. Кроме того, вы можете приобрести сталь той ширины и толщины, с которой вы хотите работать, что сэкономит вам много времени и усилий.

Это лучший способ убедиться, что вы получаете правильные и однородные материалы. Кроме того, вы можете приобрести сталь той ширины и толщины, с которой вы хотите работать, что сэкономит вам много времени и усилий.

Таинственная сталь (любая сталь с неизвестными свойствами) всегда должна использоваться в крайнем случае. В случае глобального кризиса или зомби-апокалипсиса листовая рессора автомобиля была бы справедливой авантюрой, особенно в старых моделях, где обычно использовалась пружинная сталь 5160 или аналогичная, но с современными автомобилями это все еще ерунда. Кроме того, перепрофилированная сталь, если она еще не плоская, потребует дополнительной резки, сгибания, скручивания и/или шлифовки, чтобы сделать ее плоской и пригодной для использования.

ЭТАП 2. Разметка дизайна

После того, как вы приобрели сталь, следующим шагом будет выбор дизайна лезвия и рукояти, а затем перенос этого дизайна на металл.

Вверху: Угловая шлифовальная машина — это недорогой электроинструмент, с помощью которого можно быстро придать форму заготовке ножа.![]() Используйте напильник, чтобы сгладить и выровнять линии среза. Различные размеры и формы файлов для разных областей сделают этот процесс намного проще.

Используйте напильник, чтобы сгладить и выровнять линии среза. Различные размеры и формы файлов для разных областей сделают этот процесс намного проще.

Самый простой способ сделать это — нарисовать рисунок карандашом на листе картона. Как только вы будете довольны своим дизайном, вырежьте его, а затем обведите его на стали. Вы можете использовать стальную компоновочную жидкость, такую как Dykem, чтобы покрыть поверхность и обвести шаблон металлической палочкой, или вы можете просто использовать черный маркер на голой стальной поверхности.

ШАГ 3: Придайте форму заготовке

Придание формы заготовке с использованием минимального количества инструментов будет самым утомительным этапом процесса. Это можно сделать с помощью ножовки и напильника, но это потребует времени и терпения. Если вы можете добавить в смесь угловую шлифовальную машину или металлическую ленточную пилу, это будет намного быстрее с меньшим тендинитом.

Процесс одинаков, независимо от того, с какими инструментами вы можете работать. Используйте пилу или шлифовальную машину, чтобы вырезать по линиям вашего дизайна. Как только вы доберетесь до узких мест, таких как канавки для пальцев, сделайте V-образный надрез, чтобы удалить как можно больше материала.

Используйте пилу или шлифовальную машину, чтобы вырезать по линиям вашего дизайна. Как только вы доберетесь до узких мест, таких как канавки для пальцев, сделайте V-образный надрез, чтобы удалить как можно больше материала.

После того, как вы удалили как можно больше лишнего металла, используйте напильник, чтобы выпрямить линии, скруглить углы и удалить все, что не является ножом. Полезно иметь несколько файлов разных форм и размеров, чтобы вы могли вписаться в эти меньшие канавки и щели необычной формы.

На этом этапе процесса не забудьте просверлить отверстия для штифтов на ручке или шнура. Гораздо проще сверлить отверстия до закалки стали.

ШАГ 4. Гладкость и поверхность Это можно сделать с помощью чего угодно, от механического шлифовального станка до самодельного шлифовального блока. Цель здесь состоит в том, чтобы сделать все красиво и даже так, чтобы вы могли шлифовать свои фаски.

При условии, что вы работаете с минимальным набором инструментов, отлично подойдет шлифовальный брусок из мягкой стали с приклеенным к основанию куском кожи. Просто отрежьте лист наждачной бумаги немного шире вашего ножа и сложите его поверх кожаной стороны блока рядом с концом полоски. Зажмите наждачную бумагу между большим и указательным пальцами, чтобы удержать ее на месте. По мере того, как зернистость изнашивается, вы можете вставить новую порцию наждачной бумаги на место и продолжать, пока вся полоса не будет изношена.

Просто отрежьте лист наждачной бумаги немного шире вашего ножа и сложите его поверх кожаной стороны блока рядом с концом полоски. Зажмите наждачную бумагу между большим и указательным пальцами, чтобы удержать ее на месте. По мере того, как зернистость изнашивается, вы можете вставить новую порцию наждачной бумаги на место и продолжать, пока вся полоса не будет изношена.

Для этого шага рекомендуется начать с наждачной бумаги с зернистостью 80. Добавление небольшого количества WD-40 в наждачную бумагу помогает продлить срок службы бумаги и делает ручную шлифовку намного проще и чище. Вы можете использовать верстачные тиски, чтобы держать нож, работая с внешними краями. Как только вы начнете работать на плоских поверхностях, вы можете поместить длинную плоскую доску в тиски, чтобы она выступала из верстака, а затем зажать нож на доске, чтобы удерживать его на месте. Задняя сторона приспособления, о которой мы поговорим в следующем разделе, представляет собой отличную рабочую поверхность.

ШАГ 5. Обтачивание фасок

Обтачивание фасок на ноже — самая трудная задача, с которой сталкивается каждый ножедел, независимо от того, использует ли он точильный станок стоимостью 4000 долларов или самые примитивные инструменты. Этот автор открыл очень эффективный способ шлифовки идеально ровных фасок с помощью простого самодельного приспособления.

Изготовление зажимного приспособления

Для сборки приспособления вам понадобятся три доски длиной 2 фута ¾ дюйма на 3½ дюйма, столярный клей, четыре или пять рым-болтов разной длины, две гайки для рым-болтов. , и длинный винт с плотной резьбой для использования в качестве стопорного винта. Вам также понадобятся настольные тиски или другой метод, чтобы удерживать приспособление на месте, когда вы начнете его использовать.

Используя одну из досок в качестве основы, приклейте и закрепите две другие доски сверху, чтобы сформировать Т-образную форму. Просверлите отверстия размером с болт с проушиной по центру приспособления и отверстия размером с упорный винт по центру поперечной доски. Используйте расстояние в 1 дюйм между отверстиями на обеих секциях.

Используйте расстояние в 1 дюйм между отверстиями на обеих секциях.

Использование приспособления

Чтобы использовать приспособление, начните с прикрепления 2-футового металлического стержня к задней части напильника с помощью хомутов. Вставьте стопорный винт в одно из предварительно просверленных отверстий на поперечной части приспособления. Назначение этого винта — создать постоянную точку остановки при шлифовании основного скоса.

Затем определите, где вы хотите установить линию врезания (где прекращается помол) и расположите нож так, чтобы желаемая линия врезания совпадала с стопорным винтом. После правильного выравнивания прикрепите нож к доске.

Вверните болт с проушиной в одно из предварительно просверленных отверстий на приспособлении, чтобы установить угол заточки, и используйте две гайки, чтобы зафиксировать болт на месте. Угол должен быть достаточно крутым, чтобы получить скос около 30 градусов. Чем длиннее болт и чем ближе он к ножу, тем больше угол.

Используя рым-болт для направления стержня напильника, шлифуйте скос, пока не достигнете средней линии кромки, затем повторите процесс с другой стороны. Вернитесь на исходную сторону и уменьшите угол заточки. Напиливайте до тех пор, пока скос не достигнет желаемой высоты и не совместится с исходным скосом, затем повторите с другой стороны. Возможно, вам придется немного подкорректировать угол наклона, пока вы не достигнете желаемого эффекта.

ЭТАП 6: Термическая обработка

Это многоэтапный процесс, используемый для изменения молекулярного выравнивания стальных частиц для создания закаленной кромки, которая не является слишком хрупкой. Первым шагом в этом процессе является нагрев стали до точки, при которой она временно теряет свои магнитные свойства. Процесс нагрева может происходить в угольной или газовой горне, если таковая имеется, но можно обойтись и пропановой или бутановой горелкой.

Нагрейте лезвие от режущей кромки как минимум до середины основного скоса. Нагревать следует до тех пор, пока сталь не приобретет равномерный вишнево-красный цвет. Точку нагрева можно подтвердить, прикоснувшись магнитом к нагретой части, чтобы проверить наличие магнетизма. Если нагретая часть стали не тянется к магниту, значит, достигнута критическая температура и лезвие готово к охлаждению с помощью закалочного раствора. После проверки магнита обязательно приложите дополнительный нагрев, чтобы восстановить температуру, которую вы только что потеряли до закалки.

Нагревать следует до тех пор, пока сталь не приобретет равномерный вишнево-красный цвет. Точку нагрева можно подтвердить, прикоснувшись магнитом к нагретой части, чтобы проверить наличие магнетизма. Если нагретая часть стали не тянется к магниту, значит, достигнута критическая температура и лезвие готово к охлаждению с помощью закалочного раствора. После проверки магнита обязательно приложите дополнительный нагрев, чтобы восстановить температуру, которую вы только что потеряли до закалки.

Окуните лезвие в охлаждающую жидкость как можно быстрее после удаления источника тепла. Обязательно двигайте лезвие вперед и назад, чтобы оно охлаждалось равномерно. Снимите лезвие и проверьте твердость напильником, чтобы убедиться, что закалка была эффективной. Напильник должен соскальзывать с края, если сталь твердая.

Целью закалки является быстрое охлаждение стали и принудительная перегруппировка атомных позиций с образованием мартенсита, который является исключительно твердой фазой стали. Мартенсит очень хрупок, поэтому необходимо модифицировать механические свойства путем термообработки при более низком диапазоне температур в течение длительного периода времени, процесс, известный как отпуск.

Мартенсит очень хрупок, поэтому необходимо модифицировать механические свойства путем термообработки при более низком диапазоне температур в течение длительного периода времени, процесс, известный как отпуск.

Когда металл остынет на ощупь, поместите его в печь на один час при температуре 400 градусов по Фаренгейту (температура может варьироваться в зависимости от стали). Выньте нож и дайте ему остыть, затем повторите процесс еще на один цикл.

ШАГ 7. Восстановление поверхности

После термической обработки лезвия необходимо удалить с поверхности окалину и нагар. По сути, это повтор шага 4, поэтому подробно описывать процесс нет необходимости. Количество шлифовок, которые вы делаете, зависит от личных предпочтений и от того, насколько грубым или полированным вы хотите, чтобы конечный продукт был.

ШАГ 8. Добавление ручек/обертывания

Поскольку изготовление и обертывание ручек само по себе может быть искусством, мы не будем вдаваться в подробности. Простая обертка паракордом — самый простой метод для начала. Оберните шнур вокруг верхней части рукоятки один раз, затем перекрещивайте и скручивайте шнур каждый раз, когда концы встречаются, пока весь хвостовик не будет покрыт. Когда вы дойдете до конца, проденьте шнур через отверстие для темляка внизу и завяжите узел на другой стороне. Обрежьте и расплавьте концы шнура, чтобы закрепить узел.

Простая обертка паракордом — самый простой метод для начала. Оберните шнур вокруг верхней части рукоятки один раз, затем перекрещивайте и скручивайте шнур каждый раз, когда концы встречаются, пока весь хвостовик не будет покрыт. Когда вы дойдете до конца, проденьте шнур через отверстие для темляка внизу и завяжите узел на другой стороне. Обрежьте и расплавьте концы шнура, чтобы закрепить узел.

ШАГ 9: Заточка

Последний шаг — заточка лезвия. В зависимости от толщины основного скоса может потребоваться некоторое время для формирования вторичного скоса, в результате чего получится режущая кромка. Заточку можно производить с помощью камней или механических точилок. Чем более постоянный угол, тем тоньше будет край. Чтобы получить отполированную, острую как бритва кромку, работайте поэтапно и заканчивайте, проведя кромку в обратном направлении вдоль кожаного ремешка. Ремень можно смастерить из старого кожаного ремня — ищите с натуральной замшевой внутренней поверхностью — обработанной автомобильной полировальной пастой или зубной пастой.

Заключение

На овладение искусством и наукой металлообработки может уйти целая жизнь, но это не должно быть сложной задачей. Независимо от того, руководствуетесь ли вы кодексом самоуверенности выжившего или стремлением к художественному самовыражению, представленной здесь информации — хотя это только поверхностная информация — достаточно, чтобы вы начали без больших затрат.

Ознакомьтесь с книгой Самодельное оружие: Руководство RECOIL по самодельным глушителям, 80-процентным понижениям, модификациям винтовок и многому другому.

ДОПОЛНИТЕЛЬНЫЕ СТАТЬИ ОБ ОТДАЧЕ И АВТОНОМНЫХ СЕТЯХ

- Домашние системы безопасности своими руками.

- Самодельный двуствольный дробовик Slam Fire.

- Ловушки для растворителей и самодельные подавители.

- Самодельные светоотражающие мишени.

- Сделай сам 80 Percent Arms: нижняя часть квартиры.

- Сделай сам триггер на Спрингфилдском адском коте.

- Прохождение формы 1 ATF Электронный файл: смерть и налоги.