История токарного станка — полезная информация Токарно-винторезные станки по металлу

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV — XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке.

В середине XVI Жак Бессон (умер в 1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических винтов.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г.

В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы «копир-заготовка». Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы «копир-заготовка». Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю па нель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.

Другой бывший сотрудник Модсли — Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки — блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Суппорт токарного станка

Одним из важнейших достижений машиностроения в начале XIX века стало распространение металлорежущих станков с суппортами — механическими держателями для резца. Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе.![]() Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали).

Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали).

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали).

Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Устройство поперечного суппорта показано на рисунке ниже. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему выбирается зазор между ходовым винтом 12 и гайкой 15.

Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую причудливую цилиндрическую форму. Для этого он прижимал долото к быстро вращающемуся куску дерева, отделял от него круговую стружку и постепенно давал заготовке нужные очертания. В деталях своего устройства станки могли довольно значительно отличаться друг от друга, но вплоть до конца XVIII века все они имели одну принципиальную особенность: при обработке заготовка вращалась, а резец находился в руках мастера.

Исключения из этого правила были очень редкими, и их ни в коем случае нельзя считать типичными для этой эпохи. Например, держатели для резца получили распространение в копировальных станках. С помощью таких станков работник, не обладавший особыми навыками, мог изготовлять затейливые изделия очень сложной формы. Для этого пользовались бронзовой моделью, имевшей вид изделия, но большего размера (обычно 2:1). Нужное изображение получали на заготовке следующим образом.

Нужное изображение получали на заготовке следующим образом.

Станок оборудовался двумя суппортами, позволявшими вытачивать изделия без участия руки работника: в одном был закреплен копировальный палец, в другом — резец. Неподвижный копировальный палец имел вид стержня, на заостренном конце которого помешался маленький ролик. К ролику копировального пальца специальной пружиной постоянно прижималась модель. Во время работы станка она начинала вращаться и в соответствии с выступами и впадинами на своей поверхности совершала колебательные движения.

Эти движения модели через систему зубчатых колес передавались вращающейся заготовке, которая повторяла их. Заготовка находилась в контакте с резцом, подобно тому, как модель находилась в контакте с копировальным пальцем. В зависимости от рельефа модели заготовка то приближалась к резцу, то удалялась от него. При этом менялась и толщина стружки. После многих проходов резца по поверхности заготовки возникал рельеф, аналогичный имевшемуся на модели, но в меньшем масштабе.

Копировальный станок был очень сложным и дорогим инструментом. Приобрести его могли лишь весьма состоятельные люди. В первой половине XVIII века, когда возникла мода на точеные изделия из дерева и кости, токарными работами занимались многие европейские монархи и титулованная знать. Для них большей частью и предназначались копировальные станки.

Но широкого распространения в токарном деле эти приспособления не получили. Простой токарный станок вполне удовлетворял всем потребностям человека вплоть до второй половины XVIII века. Однако с середины столетия все чаще стала возникать необходимость обрабатывать с большой точностью массивные железные детали. Валы, винты различной величины, зубчатые колеса были первыми деталями машин, о механическом изготовлении которых встал вопрос тотчас же после их появления, так как они требовались в огромном количестве.

Особенно остро нужда в высокоточной обработке металлических заготовок стала ощущаться после внедрения в жизнь великого изобретения Уатта. Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Обычно резец укреплялся на длинной крючкообразной палке. Рабочий держал его в руках, опираясь как на рычаг на специальную подставку. Этот труд требовал больших профессиональных навыков и большой физической силы. Любая ошибка приводила к порче всей заготовки или к слишком большой погрешности обработки.

В 1765 году из-за невозможности рассверлить с достаточной точностью цилиндр длиной в два фута и диаметром в шесть дюймов Уатт вынужден был прибегнуть к ковкому цилиндру. Расточка цилиндра длиною в девять футов и диаметром в 28 дюймов допускала точность до «толщины маленького пальца».

С начала XIX века начался постепенный переворот в машиностроении. На место старому токарному станку один за другим приходят новые высокоточные автоматические станки, оснащенные суппортами. Начало этой революции положил токарный винторезный станок английского механика Генри Модсли, позволявший автоматически вытачивать винты и болты с любой нарезкой.

Нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта.

Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом.

Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Таким образом, на изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Винторезный станок, сконструированный Модсли, представлял собой значительный шаг вперед. История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

Перед Брамой и Модсли стояла задача увеличить число деталей, изготавливаемых на станках. Однако старый токарный станок был для этого неудобен. Начав работу по его усовершенствованию, Модсли в 1794 году снабдил его крестовым суппортом.

Нижняя часть суппорта (салазки) устанавливались на одной раме с задней бабкой станка и могла скользить вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен при помощи винта. На нижних салазках находились верхние, устроенные подобным же образом. С помощью них резец, закрепленный винтом в прорези на конце стального бруска, мог перемещаться в поперечном направлении.

Движение суппорта в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл.![]() При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную мастерскую и в 1798 году создал более совершенный токарный станок. Этот станок стал важной вехой в развитии станкостроения, так как он впервые позволил автоматически производить нарезку винтов любой длины и любого шага.

Слабым местом прежнего токарного станка было то, что на нем можно было нарезать только короткие винты. Иначе и быть не могло ведь там не было суппорта, рука рабочего должна была оставаться неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем резцом.

Для того чтобы заставить суппорт перемещаться на нижних салазках вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Автоматическое нарезание винта на станке происходило следующим образом. Заготовку зажимали и обтачивали до нужных размеров, не включая механической подачи суппорта. После этого соединяли ходовой винт со шпинделем, и винтовая нарезка осуществлялась за несколько проходов резца. Обратный отход суппорта каждый делался вручную после отключения самоходной подачи. Таким образом, ходовой винт и суппорт полностью заменяли руку рабочего. Мало того, они позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

В 1800 году Модсли внес замечательное усовершенствование в свой станок – взамен набора сменных ходовых винтов он применил набор сменных зубчатых колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев от 15 до 50).

На своем станке Модсли выполнял нарезку резьб с такой изумительной точностью и аккуратностью, что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные винт и гайку для астрономического прибора, который в течение долгого времени считался непревзойденным шедевром точности. Винт имел пять футов длины и два дюйма в диаметре с 50-ю витками на каждый дюйм. Резьба была такой мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором времени усовершенствованный Модсли станок получил повсеместное распространение и послужил образцом для многих других металлорежущих станков. В 1817 году был создан строгальный станок с суппортом, позволивший быстро обрабатывать плоские поверхности. В 1818 году Уитни придумал фрезерный станок. В 1839 году появился карусельный станок и т.д.

Нартов Андрей Константинович (1683 — 1756)

Деятель времени Петра Великого. Русский механик и изобретатель. Учился в Школе математических и навигацких наук в Москве. Около 1718 года был послан царем за границу для усовершенствования в токарном искусстве и «приобретения знаний в механике и математике». По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.

Около 1718 года был послан царем за границу для усовершенствования в токарном искусстве и «приобретения знаний в механике и математике». По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.

Работая здесь в 1712-1725, Нартов изобрел и построил ряд совершенных и оригинальных по кинематической схеме токарных станков (в том числе копировальных), часть которых была снабжена механическими суппортами. С появлением суппорта решалась задача изготовления частей машин строго определенной геометрической формы, задача производства машин машинами.

В 1726-1727 и в 1733 Нартов работал при Московском монетном дворе, где создал оригинальные монетные станки. В том же 1733 году Нартов создал механизм для подъема «Царь колокола». После смерти Петра, Нартову было поручено сделать «триумфальный столп» в честь императора, с изображением всех его «баталий».

Когда в Академию Наук были сданы все токарные принадлежности и предметы Петра, а также и «триумфальный столп», то, по настоянию начальника академии, барона Корфа, считавшего Нартова единственным человеком, способным окончить «столп», он был переведен в академию «к токарным станкам», для заведывания учениками токарного и механического дела и слесарями. Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова, а затем И. П. Кулибина (особенно в области приборостроения).

Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова, а затем И. П. Кулибина (особенно в области приборостроения).

В 1742 году Нартов принес Сенату жалобу на советника академии Шумахера, с которым у него происходили пререкания по денежному вопросу, а затем добился назначения следствия над Шумахером, на место которого был определен сам Нартов. В этой должности он пробыл только 1,5 года, потому что оказался «ничего кроме токарного художества незнающим и самовластным»; он велел запечатать архив академической канцелярии, грубо обращался с академиками, и наконец, довел дело до того, что Ломоносов и другие члены стали просить возвращения Шумахера, который вновь вступил в управление академией в 1744 году, а Нартов сосредоточил свою деятельность «на пушечно-артиллерийском деле».

1738-1756, работая в Артиллерийском ведомстве, Нартов создал станки для сверления канала и обточки цапф пушек, оригинальные запалы, оптический прицел; предложил новые способы отливки пушек и заделки раковин в канале орудия. В 1741 Нартов изобрел скорострельную батарею из 44 трехфунтовых мортирок. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

В 1741 Нартов изобрел скорострельную батарею из 44 трехфунтовых мортирок. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

В обнаруженной рукописи Нартова «Ясное зрелище махин» описывается более 20 токарных, токарно-копировальных, токарно-винторезных станков различных конструкций. Выполненные Нартовым чертежи и технические описания свидетельствуют о его больших инженерных познаниях. Он издал также: «Достопамятные повествования и речи Петра Великого» и «Театрум махинарум».

Генри Модсли (Maudslay Henry 1771-1831)

Английский механик и промышленник. Создал токарно-винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др. Ранние годы провел в Вулвиче под Лондоном.

Позже открыл собственную мастерскую, потом завод в Ламбете.

Позже открыл собственную мастерскую, потом завод в Ламбете.Создал «Лабораторию Модсли». Дизайнер. Машиностроитель. Создал механизированный суппорт токарного станка, собственной конструкции. Придумал оригинальный набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным механизмом. Создал или усовершенствовал большое количество различных металлорежущих станков. Строил для России паровые корабельный машины.

Токарная обработка с ЧПУ — процессы, операции и оборудование часть 2

Токарная обработка с ЧПУ – это современный способ обработки металла, позволяющий изготавливать различные металлоизделия с высокой точностью и в полном соответствии с государственными стандартами, нормативами, а также чертежами заказчика.

Это вторая часть статьи про токарную обработку, процессы оборудования и операции с ней связанные, перед прочтением советуем ознакомится с первой

частью данной статьи в нашем блоге.

Типы токарных станков:

Широкий ассортимент токарных станков с ЧПУ предлагает широкий спектр возможностей. Каждый из них имеет уникальный набор функций, при этом некоторые из них более автоматизированы, чем другие. Таким образом, все находят своё применение, будь это небольшая мастерская с парой рабочих мест или серийное производство для больших количеств.

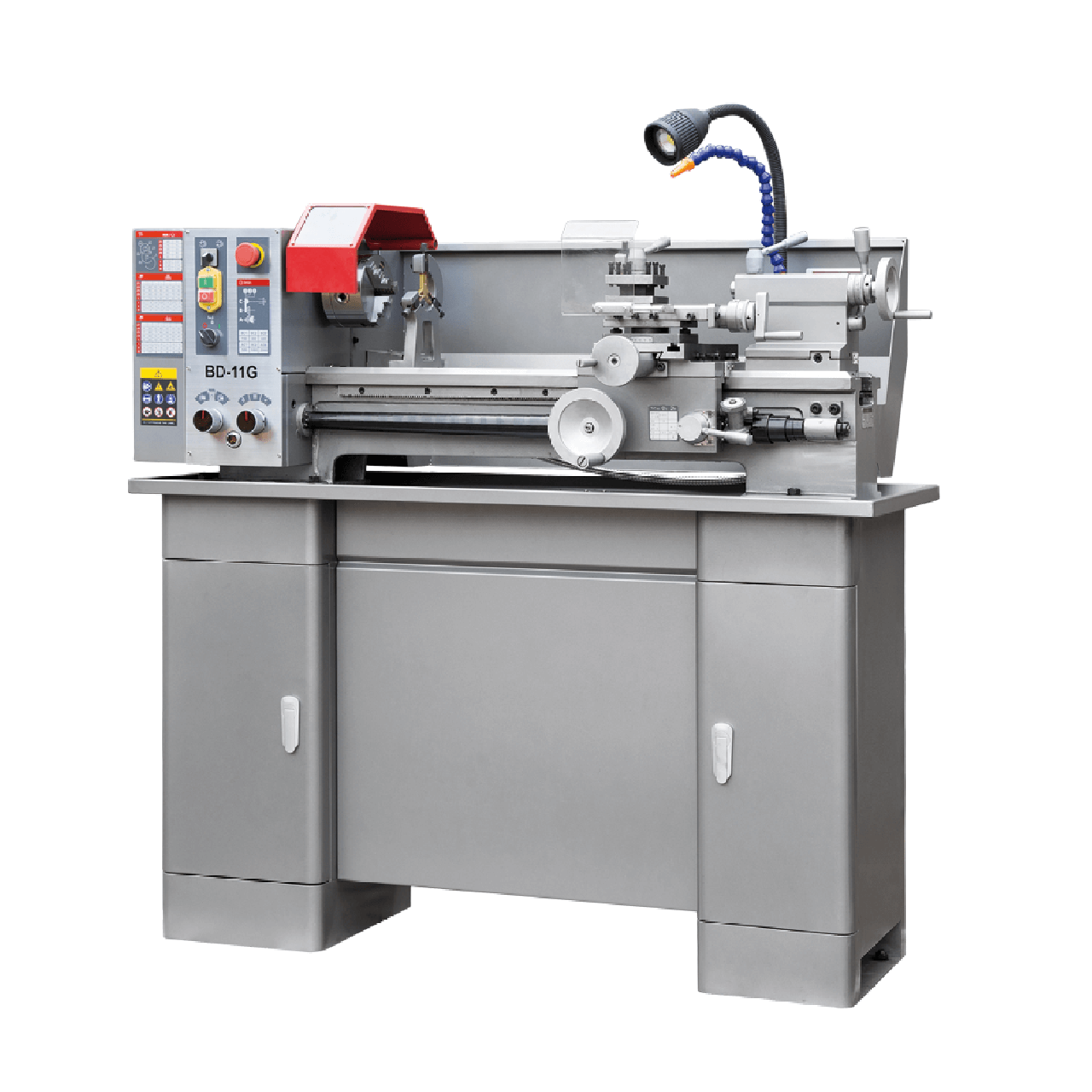

Настольный токарный станокНазвание предполагает, что он достаточно мал, чтобы поставить его на верстак. Они все же больше, чем микро-или мини-токарные станки.

Отличный выбор, чтобы выполнить общую механическую обработку или специальный инструмент для любителя, он может выполнять большую часть необходимых операций. Настольный токарный станок требует умелого мастера, так как в нём практически отсутствует автоматизация, что накладывает большую ответственность на оператора.

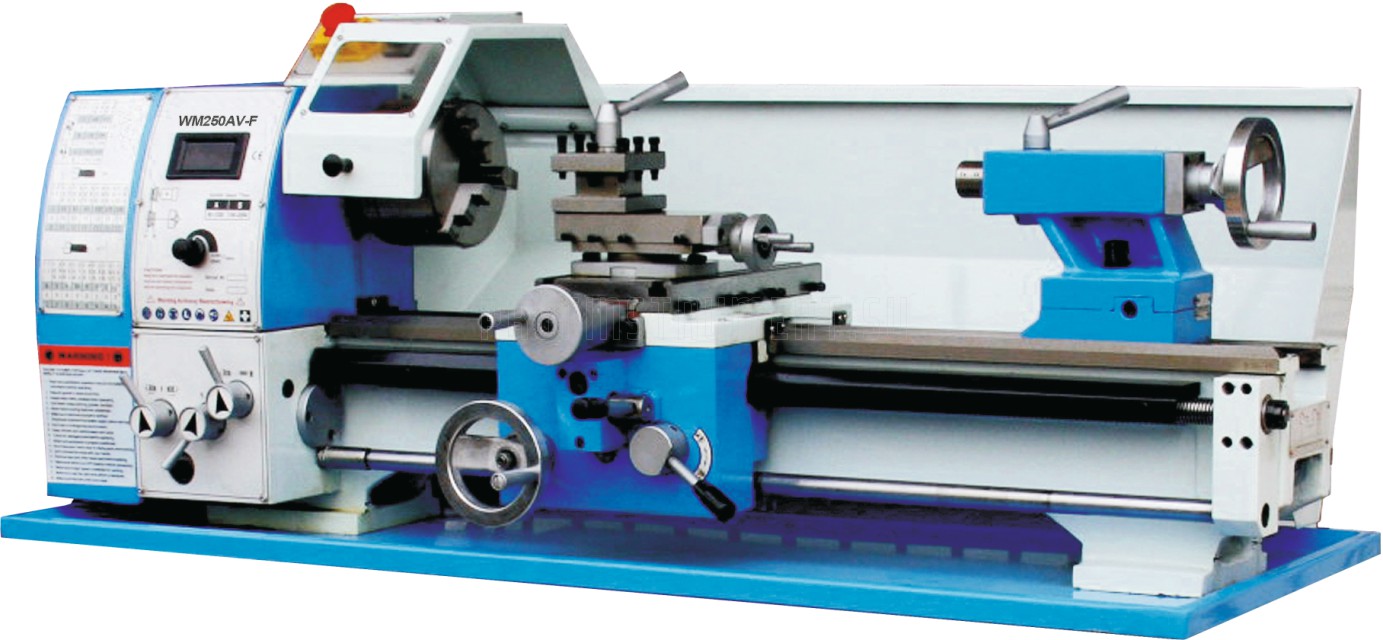

Токарно-винторезный станок (он же токарный станок с механическим приводом)Самый распространенный вид токарного станка. Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб. Название токарный станок с механическим приводом закрепилось за рубежом с 19 века, когда паровая машина выделила этот образец среди других ручных токарных станков. С начала 20 века начался переход на электродвигатели. Использование редукторов в передней бабке упростило выбор скорости шпинделя, а высокоскоростные станки стали нормой. Выросшая мощь станков подтолкнула отрасль к изобретению новых способов увеличения срока службы инструмента. Сменные твердосплавные пластины как раз позволили это сделать.

Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб. Название токарный станок с механическим приводом закрепилось за рубежом с 19 века, когда паровая машина выделила этот образец среди других ручных токарных станков. С начала 20 века начался переход на электродвигатели. Использование редукторов в передней бабке упростило выбор скорости шпинделя, а высокоскоростные станки стали нормой. Выросшая мощь станков подтолкнула отрасль к изобретению новых способов увеличения срока службы инструмента. Сменные твердосплавные пластины как раз позволили это сделать.

В результате токарные станки с ЧПУ могут выполнять обработку с ЧПУ на высоких скоростях, что приводит к сокращению сроков производства и снижению затрат. Хотя они все еще распространены в мастерских токарно-винторезные станки заложили основу для повышения производительности и автоматизации обработки.

Инструментальный токарный станок похож на токарно-винторезный станок, но у него есть несколько отличий. Обычно они меньше по размеру, и могут поместиться в более тесных помещениях. В то же время доступны некоторые дополнительные возможности, что делает его скорее машиной более высокого уровня, чем той которая подойдет новичку.

Инструментальные токарные станки для цехов включают в себя патроны и цанги, конические приспособления, среди прочего, чего нет, например, в более простых станках.

Токарные станки с револьверной головкой и цапфойЭти типы токарных станков в значительной степени взаимозаменяемы в зависимости от операций, которые они могут выполнять. Как вы узнали ранее, использование револьверной головки открывает широкий спектр возможностей для автоматизации. Кроме того, на одном рабочем месте можно выполнять гораздо больше операций.

От точения и растачивания до сверления, нарезания резьбы и изготовления шпоночных пазов — все возможно без смены инструмента. Револьверная головка вмещает в себя всю необходимую оснастку сразу, так что вы можете легко переходить от одного процесса к другому.

Сочетание ЧПУ с меньшим количеством ручных операций, производство почти идентичных обрабатываемых деталей партиями — сильная сторона токарных станков этого типа.

Многошпиндельный токарный станок

Многошпиндельный токарный станок, имеет более одного шпинделя. Дополнительная мощность особенно подходит для крупносерийного производства.

Настройка машины требует довольно много времени, поэтому сочетание этого и высокой стоимости самой машины требует больших объемов производства, чтобы окупиться. Учитывая это, они могут создавать аналогичные детали с высокой точностью, малым временем цикла и очень небольшим объемом ручной работы, помимо начальной настройки.

Таким образом, крупносерийное производство может значительно снизить стоимость обработки с ЧПУ.

Токарный станок с ЧПУХотя некоторые из вышеупомянутых типов станков также поддерживают систему ЧПУ, полноценный токарный станок с ЧПУ заслуживает отдельного упоминания.

ЧПУ относится к компьютерному числовому контролю, который в некоторой степени заботится об управлении станком. Это зависит от конкретного оборудования, так как они могут быть полностью автоматическими или полуавтоматическими.

Полуавтоматические токарные станки с ЧПУ требуют немного больше работы от оператора станка, тогда как полностью автоматические центры могут делать все, от монтажа заготовок до смены инструментов.

Высокоточные станки с ЧПУ — лучшее, что может предложить современная промышленность. Возможна оцифровка всего процесса от создания САПР до полностью готовой детали. Кроме того, кожухи значительно снижают риск во время обработки, поскольку рабочие фактически не подвергаются воздействию каких-либо движущихся компонентов, контролируя все необходимое с экрана компьютера.

Идентификация оси на токарном станке с ЧПУ:

Самый распространенный способ идентификации осей на традиционном токарном станке с ЧПУ выглядит так:

Ось Z проходит параллельно оси заготовки. Таким образом, инструмент может перемещаться вдоль боковой поверхности материала, в то время как деталь вращается вокруг оси Z (C). Движение по оси Z определяет длину задания.

Как видите, ось X перпендикулярна оси Z. Следовательно, инструмент может перемещаться к детали и от нее по оси X для определения диаметра детали.

Различные операции:

Токарная обработка с ЧПУ подходит для выполнения широкого круга операций. Некоторые из них мы уже назвали, но давайте рассмотрим их подробнее, чтобы внести ясность в возможности токарных станков.

Точение:

Точение — самая распространенная операция. Одноточечный инструмент перемещается вдоль оси заготовки для удаления материала с поверхности детали. Он может создавать различные контуры, такие как ступеньки, конусы и т. Д. Обычно для достижения конечного результата необходимо несколько проходов.

Одноточечный инструмент перемещается вдоль оси заготовки для удаления материала с поверхности детали. Он может создавать различные контуры, такие как ступеньки, конусы и т. Д. Обычно для достижения конечного результата необходимо несколько проходов.

Из-за высокой точности, достигаемой при точении, пределы и посадки обычно выбираются для системы отверстий. Достичь жестких допусков с помощью токарного станка с ЧПУ проще, чем делать то же самое при сверлении отверстия.

Торцовка:

Торцовка — удаляет слой материала с торца заготовки. Обычно цель состоит в том, чтобы достичь желаемой отделки поверхности. Поскольку глубина резания не должна быть очень большой, это можно сделать за один проход. Движение режущего инструмента перпендикулярно оси вращения.

Прорезание канавок на токарном станке:

youtube.com/embed/fd4mqLxojyE» frameborder=»0″ allowfullscreen=»»/>

Прорезание канавок. Как и при торцевании, инструмент движется перпендикулярно оси вращения. Вместо того, чтобы обрезать конец заготовки, где-то по бокам выполняется прорезание канавки. Инструмент для одноточечной токарной обработки может выполнять резку за один проход, если ширина пропила равна ширине инструмента. В противном случае потребуется несколько разрезов.

Отрезка на токарном станке:

Отрезка — название описывает эту операцию точения очень точно. Сам процесс выглядит как нарезание канавок, но режущий инструмент будет доходить до оси детали. Это означает, что он отрезает часть детали.

Нарезка резьбы на токарном станке:

Нарезка резьба. Здесь мы по-прежнему говорим о внешней операции. Таким образом, нарезание резьбы используется для нарезания резьбы на поверхности детали. Специфика потока может быть настроена, и для достижения конечного результата может потребоваться несколько проходов.

Здесь мы по-прежнему говорим о внешней операции. Таким образом, нарезание резьбы используется для нарезания резьбы на поверхности детали. Специфика потока может быть настроена, и для достижения конечного результата может потребоваться несколько проходов.

Сверление на токарном станке:

Сверление — первая внутренняя операция в этом списке. Говоря о традиционном точении, сверление может выполняться на конце заготовки, прямо по оси. Поскольку деталь все равно вращается, резец инструмента может оставаться неподвижным. Новые токарные центры с ЧПУ могут использовать подвижную оснастку для изготовления перпендикулярных отверстий по бокам или в других местах.

Расточная операция:

Расточная операция — противоположность точению. Все те же функции можно выполнять, только на внутренней поверхности. Расточка требует сначала некоторого сверления, чтобы освободить место для вставки инструментов в заготовку. Оттуда можно увеличить отверстие с помощью одноточечных резцов, а также добавить ступени, фаски и т. д.

Все те же функции можно выполнять, только на внутренней поверхности. Расточка требует сначала некоторого сверления, чтобы освободить место для вставки инструментов в заготовку. Оттуда можно увеличить отверстие с помощью одноточечных резцов, а также добавить ступени, фаски и т. д.

Операция развертка на токарном станке:

Развертка — это процесс обработки, при котором инструмент с несколькими зубьями входит в существующее отверстие, чтобы увеличить его. Результат имеет очень гладкую поверхность с жесткими инженерными допусками. Сама операция изначально похожа на сверление.

Нарезание резьбы внутри заготовки на токарном станке:

Нарезание резьбы внутри заготовки — аналогично развертке, для данной операции требуется предварительно просверленное отверстие. Метчик входит в имеющееся отверстие, чтобы нарезать внутреннюю резьбу. Требования к имеющемуся отверстию связаны с размером резьбы – она должна быть близка к кончику зубьев резьбы.

Метчик входит в имеющееся отверстие, чтобы нарезать внутреннюю резьбу. Требования к имеющемуся отверстию связаны с размером резьбы – она должна быть близка к кончику зубьев резьбы.

Подходящие материалы для токарной обработки:

Помимо типов токарных станков, которые мы описали ранее, есть другие категории, основанные на подходящих материалах для токарного станка. Для дерева, металла и стекла используются разные токарные станки, потому что все они требуют определенных качеств, а также скорости резки.

Когда дело доходит до профиля материала, то приветствуются квадратные, круглые, шестиугольные заготовки и т. д. Следует учесть, наличие профиля, отличного от круглого, может пригодиться, если заключительная часть не является круглой на всех участках.

Подходящие материалы для токарной обработки включают:

- Металл;

- Дерево;

- Стекло;

- Пластик;

- Воск и др.

Вывод:

Токарная обработка является одним из столпов обрабатывающей промышленности. Получение точных результатов для осесимметричных деталей лучше всего делать с помощью этого метода изготовления. Гибкость и производственные мощности позволяют производить крупносерийное производство практически с одинаковыми результатами.

Получение точных результатов для осесимметричных деталей лучше всего делать с помощью этого метода изготовления. Гибкость и производственные мощности позволяют производить крупносерийное производство практически с одинаковыми результатами.

Сегодня большие обрабатывающие центры с ЧПУ могут включать в себя как фрезерование с ЧПУ, так и токарную обработку. Фрезерование добавляют дополнительный уровень возможностей, делая эти станки действительно мощными для создания сложных деталей.

Токарный станок с ЧПУ CK6132. Цена, отзывы, характеристики.

Технические характеристики станков токарных с ЧПУ CK6132:

Параметр | CK6132/500 | CK6132/750 | CK6132/1000 |

Обработка над станиной | Ø360 мм | Ø360 мм | Ø360 мм |

Обработка над суппортом | Ø160 мм | Ø160 мм | Ø160 мм |

Расстояние между центрами | 500 мм | 750 мм | 1000 мм |

Отверстие шпинделя | Ø51 мм | Ø51 мм | Ø51 мм |

Скорость шпинделя | 100-2500 об/мин | 100-2500 об/мин | 100-2500 об/мин |

Мощность привода Х/Z | 6 Н·м/12 Н·м (шаговый двиг. | 6 Н·м/12 Н·м (шаговый двиг.) | 6 Н·м/12 Н·м (шаговый двиг.) |

Скорость подачи по оси Х | 6 м/мин | 6 м/мин | 6 м/мин |

Скорость подачи по оси Z | 6 м/мин | 6 м/мин | 6 м/мин |

Макс.ход по оси Х | 170 мм | 170 мм | 170 мм |

Макс.ход по оси Z | 500 мм | 750 мм | 1000 мм |

Мощность привода | 2,2 кВт | 2,2 кВт | 2,2 кВт |

Инструментальная головка | 4позиционная или 6 позиционная | 4позиционная или 6 позиционная | 4позиционная или 6 позиционная |

Макс. | 16 х 16 мм | 16 х 16 мм | 16 х 16 мм |

Точность | 0,001 мм | 0,001 мм | 0,001 мм |

Точность повторяемости | 0,01 мм | 0,01 мм | 0,01 мм |

Ход пиноли | 140 мм | 140 мм | 140 мм |

Конус пиноли | М.Т.3 | М.Т.3 | М.Т.3 |

Габариты (Д х Ш х В) | 1850 х 1100 х 1650 мм | 1900 х 1100 х 1650 мм | 2300 х 1100 х 1650 мм |

Вес (нетто/брутто) | 1800/2000 кг | 1900/2100 кг | 1200/1300 кг |

Как программируют станки на заводах

Программисты востребованы везде, даже на производстве. Дело в том, что изготавливать каждую деталь вручную долго, поэтому нужна автоматизация. А где автоматизация, там программы и алгоритмы. Сегодня покажем вам направление в ИТ, о котором мы ещё не говорили: программирование станков с ЧПУ.

Дело в том, что изготавливать каждую деталь вручную долго, поэтому нужна автоматизация. А где автоматизация, там программы и алгоритмы. Сегодня покажем вам направление в ИТ, о котором мы ещё не говорили: программирование станков с ЧПУ.

Что такое станки с ЧПУ

Чтобы понять, что такое станок с ЧПУ, нужно сначала понять, что такое обычный станок, например токарный. У тебя есть некая металлическая заготовка, например цилиндр. Ты закрепляешь его на станке. Место закрепления начинает вращаться (это место называют шпинделем), вместе с ним вращается закреплённая заготовка, а токарь с помощью специального резца может вырезать из заготовки деталь нужного размера и формы. Пока что всё вручную.

Теперь берём этот же станок, но делаем так, чтобы резцы ездили сами в разных плоскостях. Вешаем всевозможные датчики — скорости вращения, температуры и нажима. И делаем так, чтобы деталь вытачивал не токарь, а сам станок.

Чтобы управлять таким автоматическим станком, нужен некий управляющий модуль — который заставит заготовку вращаться, а резцы ездить в нужные стороны. Вот этот блок и называют блоком ЧПУ — числового программного управления.

Каждый блок ЧПУ соединён со всеми основными частями станка, чтобы ими можно было управлять или контролировать их состояние. Например, в токарном станке ЧПУ будет следить:

- за скоростью вращения заготовки,

- направлением вращения,

- положением резцов,

- температурой режущей кромки,

- температурой детали,

- силой нажима резца на деталь,

- перемещениями резцов и направляющих.

Блоки ЧПУ нужны для того, чтобы автоматизировать работу станка. Ты программируешь, что куда должно ездить и как вращаться, а станок это исполняет.

Что на производстве можно запрограммировать

Запрограммировать можно всё, в чём есть блок ЧПУ — хоть станок для работы по дереву, хоть установку для лазерной резки, хоть манипулятор с точечной сваркой. Главное, чтобы нужные части производственного агрегата были снабжены приводами и датчиками.

Главное, чтобы нужные части производственного агрегата были снабжены приводами и датчиками.

Привод — это то, что заставляет что-либо двигаться. Например, чтобы сделать роборуку, нужно 5–6 приводов, которые будут приводить в движения сочленения роборуки. Приводу можно сказать: «Разогнись на столько-то градусов» или «Повернись так-то», и он будет приводить в движение то, что к нему присоединено.

Датчик — это штука, которая собирает какие-то данные. Например, скорость вращения, температуру, нажим, угол сгиба. Благодаря датчикам можно сказать: «разгибай привод такой-то, пока не почувствуешь датчиком нажима такую-то силу нажима».

Как пишутся программы для ЧПУ

Есть два варианта: автоматически создать программу из макета детали или написать её с нуля.

Чаще всего используют первый вариант — сначала рисуют в деталь в 3D (для этого есть специальный софт), а потом программа сама формирует нужный код для станка, чтобы получилась нарисованная деталь. Минус такого подхода в том, что код может получиться неоптимальным: будет выполняться слишком долго или в процессе получается много отходов.

Минус такого подхода в том, что код может получиться неоптимальным: будет выполняться слишком долго или в процессе получается много отходов.

Второй подход — написать программу вручную с нуля. Для этого нужно идеально знать все параметры станка и возможные состояния каждого датчика. Это сложнее, зато даёт больший контроль над тем, как изготавливается деталь.

На практике обычно делают так: рисуют трёхмерную модель, выгружают на основе неё код для ЧПУ, а потом дорабатывают его, если требуется.

Программа сгенерировала код для станка, который можно сразу поправить, если нужно.На чём пишут такие программы

Код для станков с ЧПУ пишут на языке программирования G-code. Это относительно общий стандарт для всех станков с ЧПУ, но детали, коды и последовательности у разных производителей отличаются. Проще говоря, нельзя просто так перенести программу со станка одной фирмы и запустить на станке другой фирмы — команды могут не совпасть.

Язык G-code так называется потому, что в нём почти все команды начинаются с буквы G, за которой идут числа — команды для станка. Ещё есть буква M — она используется для обозначения дополнительных кодов и O — для подпрограмм. Но это деление условно и может меняться у каждого производителя станков.

Как выглядит программа для ЧПУ

Если мы заглянем в код, то увидим такое:

N1 G17 G20 G34 G40

N2 T1 M16

N3 S8600 M2

N4 G54

N5 M8

…

N-код отвечает за номер строки — они могут пригодиться, если нам нужно перепрыгнуть на какую-то определённую строку или пропустить часть команд. M отвечают за детали, например, команда N3 S8600 M2 означает, что нужно раскрутить рабочий шпиндель (за него отвечает M2) до скорости 8600 оборотов в минуту (команда S8600).

Так команда за командой станок выполняет определённые действия, и на выходе получается нужная нам деталь.

Особенность программирования станков

В отличие от компьютера, где для каждой программы и переменной выделяется новый и пустой участок памяти, в станках всё по-другому. Дело в том, что программа в момент запуска не знает, в каком положении находятся резцы, закреплены ли направляющие и так далее. Если просто запустить программу без подготовки, ЧПУ, например, может подвинуть ещё левее резец, который и так находится в самом левом положении, и тогда может сломаться привод или крепление резца.

Дело в том, что программа в момент запуска не знает, в каком положении находятся резцы, закреплены ли направляющие и так далее. Если просто запустить программу без подготовки, ЧПУ, например, может подвинуть ещё левее резец, который и так находится в самом левом положении, и тогда может сломаться привод или крепление резца.

Чтобы такого не было, перед каждым запуском в программу встраивают команды обнуления и инициализации, чтобы каждый элемент вернуть в исходное положение. Это лучше, чем просто проверить, что где находится — после обнуления мы точно будем знать, что все элементы станка находятся в известной нам позиции и программа сможет с ними правильно работать.

Также важно понимать, что станки работают с живым материалом: металлом, деревом, акрилом, камнем и т. д. Материал несовершенен, может иметь внутренние дефекты, может плавиться и трескаться. Резцы и шпиндели тоже сделаны из каких-то материалов, у которых есть пороги нагрева, прочности и скорости. Если в компьютерном коде ошибиться и вызвать переполнение памяти, то компьютер просто зависнет. Ты его перезагрузишь, и всё. А у станка можно сломать резец или повредить шпиндель. А стоит это хозяйство будь здоров.

Ты его перезагрузишь, и всё. А у станка можно сломать резец или повредить шпиндель. А стоит это хозяйство будь здоров.

Получается, это такое же программирование и алгоритмы, как и на других языках?

Независимо от того, программируем ли мы сервер или станки на заводе, в основе всего лежат алгоритмы: логика работы, переменные, циклы, подпрограммы и проверки условий. Поэтому если вы знаете, как устроены алгоритмы и можете программировать на любом языке программирования, то и освоить программирование для ЧПУ будет намного проще.

Главное — не перегрейте резец.

Текст:

Михаил Полянин

Редактор:

Максим Ильяхов

Художник:

Даня Берковский

Корректор:

Ирина Михеева

Вёрстка:

Кирилл Климентьев

Соцсети:

Олег Вешкурцев

Алгоритмы — основа разработки

Изучите алгоритмы, чтобы легко проходить ИТ-собеседования и делать более совершенный софт. Старт — бесплатно. Дальше — помощь с трудоустройством.

Старт — бесплатно. Дальше — помощь с трудоустройством.

7 составляющих и рекомендации по сборке

Металлорежущим станком называют технологическую машину, на которой путем снятия стружки с заготовки получают деталь с заданными размерами, формой, расположением и шероховатостью отверстий. Токарные станки — самый распространенный тип металлообрабатывающего оборудования. Токарное оборудование, предназначенное для обработки металла, бывает разных типов: напольное, настольное — в зависимости от целей использования. Кроме того различают станки с ЧПУ и без него. Любой металлообрабатывающий токарный станок (включая современные центры по обработке металлов) работает в соответствии с принципом: заготовка, предназначенная для обработки, жестко закрепляется в патроне, закрепленном на шпинделе, вращающимся посредством приводного механизма с заданной частотой. В зависимости от массы различают станки легкие (до 1 т), средние (до 10 т) и тяжелые (свыше 10т). Резание металла (снятие металлической стружки с заготовки) осуществляется при помощи высокопрочного резца со сменными пластинками (или с напайкой и заточкой под определенным углом). Закрепленный в резцедержателе резец обрабатывает поверхность заготовки, перемещаясь вдоль и поперек оси вращения этой заготовки. Устройство токарных станков должно обеспечить не только соответствующую мощность механизма привода и механизма продольной подачи, но и статичность резца и заготовки. Двумя главными параметрами любых токарных станков по металлу являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами (крайними точками, через которые проходит ось вращения детали). Эти два параметра задают максимальные габариты деталей, с которыми способен работать токарный станок. Для изготовления на станках требуемой детали рабочим органам станка необходимо сообщить определенный, иногда достаточно сложный комплекс согласованных движений, при которых с заготовки снимается в виде стружки избыточный материал (припуск).

Резание металла (снятие металлической стружки с заготовки) осуществляется при помощи высокопрочного резца со сменными пластинками (или с напайкой и заточкой под определенным углом). Закрепленный в резцедержателе резец обрабатывает поверхность заготовки, перемещаясь вдоль и поперек оси вращения этой заготовки. Устройство токарных станков должно обеспечить не только соответствующую мощность механизма привода и механизма продольной подачи, но и статичность резца и заготовки. Двумя главными параметрами любых токарных станков по металлу являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами (крайними точками, через которые проходит ось вращения детали). Эти два параметра задают максимальные габариты деталей, с которыми способен работать токарный станок. Для изготовления на станках требуемой детали рабочим органам станка необходимо сообщить определенный, иногда достаточно сложный комплекс согласованных движений, при которых с заготовки снимается в виде стружки избыточный материал (припуск).

В процессе развития промышленности технологии и методы металлообработки, в том числе токарной, постоянно совершенствуются. На сегодняшний день наиболее актуальными и перспективным является выпуск токарных станков и обрабатывающих центров с числовым-программным управлением (ЧПУ). Данные станки предназначены для обработки деталей по всему спектру операций от черновых до чистовых при обработке наружных и внутренних цилиндрических поверхностей, сверления, зенкерования, развертывания осевых отверстий, точения конусов, нарезки наружной и внутренней резьбы.

Составляющие мини-токарного станка по металлу своими руками

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность. Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

- станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка.

Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Проекция и основные узлы токарного станка по металлу

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка. Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

- передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Устройство передней и задней бабки токарного станка. Передняя бабка (слева): 1 — ремень клинообразный; 2 — шкив двухступенчатый; 3 — шпиндель; 4 — подшипник шариковый. Задняя бабка (справа): 1 — корпус; 2 — центр; 3, 6 — рукоятки; 4 — пиноль; 5, 12, 14 — винты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 13 — гайка

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

Токарный станок по металлу, созданный своими руками

- поперечное – движение перпендикулярно оси заготовки. Используется для вытачивания углублений и отверстий;

- наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

Устройство суппорта: 1 — каретка суппорта; 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная часть суппорта; 5 — направляющие поворотной части; 6 — резцедержатель; 7 — винт для закрепления резцедержателя; 8 — винты для закрепления резцов; 9 — рукоятка для поворота резцедержателя; 10 — гайки; 11 — верхняя часть суппорта; 12 — поперечные направляющие каретки; 13 — рукоятка для перемещения верхней части суппорта; 14 — рукоятка для перемещения поперечных салазок; 15 — рукоятка для включения подачи суппорта от ходового винта; 16 — маховичок для продольного перемещения суппорта; 17 — фартук

Основные параметры работы

Для того чтобы сделать правильный выбор и приобрести действительно функциональный токарный агрегат для домашнего использования, который позволит успешно решать даже самые сложные задачи, необходимо, прежде всего, определить наиболее оптимальные параметры для данного класса оборудования.

Большое значение играет питающее напряжение, и лучше всего обратить внимание на те устройства, которые работают не от трехфазной сети. Также следует обратить внимание на мощность и тип установленного двигателя.

Видео:

Для того чтобы работать в домашних условиях, подойдет станок, мощность которого находится в пределах одного киловатта.

Имеют значение габариты и вес оборудования, и для домашнего использования не стоит приобретать слишком тяжелое и громоздкое устройство, так как в этом случае под него дополнительно придется монтировать рабочий стол.

Стоит обратить внимание и на максимальный диаметр обрабатываемых деталей, так как от этого во многом зависит то, что конкретно можно будет самостоятельно сделать.

Имеют значение и дополнительные приспособления, которые повышают функциональность токарного станка, а также расширяют его возможности.

ВАЖНО ЗНАТЬ: Области применения и особенности безогневой резки

Большинство при выборе токарного станка для домашних целей, в первую очередь, обращают внимание на его стоимость. Между тем, определяющими факторами в этом случае должны стать возможности оборудования и его надежность.

Между тем, определяющими факторами в этом случае должны стать возможности оборудования и его надежность.

Так, у домашнего мастера должна быть возможность при помощи данного агрегата нарезать резьбу с самыми разными параметрами ее шага.

Кроме этого, должна быть возможность самостоятельно переключать направление движения резца и лучше, если для этих целей станок будет оснащен специальным рычагом.

Специалисты рекомендуют выбирать устройства, которые оснащены автоматическим перемещением суппорта, в том числе и в продольной плоскости.

Крайне желательно, чтобы станок был оснащен градиентной шкалой, причем на всех ручках и рычагах, которые отвечают за регулировку.

Это повысит точность выполнения всех операций. Следует поинтересоваться и материалом, из которого сделаны основные узлы агрегата.

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

- Из металлических балок и швеллеров собирается рама станка.

Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней. - На швеллеры устанавливаются продольные валы с направляющими. Валы могут быть приварены при помощи сварки или закреплены болтами.

- Изготавливается передняя бабка. Для изготовления передней бабки токарного станка своими руками используется гидравлический цилиндр с толщиной стенок от 6 мм. В цилиндр необходимо запрессовать два подшипника.

- Прокладывается вал. Для этого используются подшипники с большим внутренним диаметром.

- В гидравлический цилиндр заливается смазывающая жидкость.

- Устанавливается шкив и суппорт с направляющими.

- Монтируется электропривод.

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора

Некоторые советы и рекомендации

Если возникла необходимость в приобретении токарного станка для работы в домашних условиях, то не стоит связываться с оборудованием, которое уже было в употреблении.

Даже если дома в таком токарном станке на первый взгляд все выглядит идеально, в процессе его последующей эксплуатации могут выявиться самые разные скрытые дефекты.

Видео:

При покупке токарного станка важно проверить работоспособность и заявленные характеристики приспособления. Для этого следует оборудование прогнать в различных режимах работы, а также проконтролировать полное отсутствие люфтов у всех подвижных частей.

Для всех токарных станков важным является такой показатель, как точность, которая должна быть на высоком уровне.

В настоящее время на рынке представлен огромный выбор данного класса приспособления как для дома, так и для промышленного производства. При его приобретении не стоит гнаться за ценой, лучше остановить свой выбор на проверенной и известной марке.

Токарные станки настольного исполнения открывают огромные возможности перед домашним мастером.

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

Схема работы настольного агрегата

В настоящее время производством токарного оборудования для домашнего использования занимается большое количество компаний из разных стран мира.

В этом случае стоит обратить свое внимание на токарный станок фирмы Корвет, который идеально подходит для использования в личных целях. Он обладает большой функциональностью и имеет высокий потенциал работы.

ВАЖНО ЗНАТЬ: Станки лазерной резки металла

Видео:

Агрегат имеет компактные размеры, а кроме этого, оснащен возможностью самостоятельно регулировать скорость выполнения всех типов операций.

При помощи данного приспособления можно выполнять одновременно несколько видов сечения, в том числе, фасонного и цилиндрического. Также оборудование марки Корвет дает возможность выполнять сложные типы торцевания, а также многие другие операции.

В технические возможности станка можно включить нарезание резьбы, а также осуществлять необходимую обработку заготовок, которые имеют большое сечение, однако в этом случае придется воспользоваться дополнительными приспособлениями.

Устройство Корвет выпускается китайским производителем и имеет различную комплектацию.

Токарный агрегат должен быть установлен на устойчивой и прочной поверхности, при этом высоту стола следует выбирать максимально удобной для работы.

Дома, непосредственно перед началом эксплуатации, с приспособления следует удалить все крепежные элементы и укрепить рабочие элементы. Также производится полная регулировка оборудования Корвет и подключение его к источнику основного питания.

Также производится полная регулировка оборудования Корвет и подключение его к источнику основного питания.

В процессе эксплуатации агрегата Корвет следует поддерживать его в полной чистоте и регулярно осуществлять продувку основных узлов сжатым воздухом.

Кроме этого, все подвижные части токарного станка Корвет необходимо содержать в смазанном состоянии, для чего можно использовать обыкновенное машинное масло.

В том случае, если какая-либо его деталь деформируется, ее необходимо как можно быстрей заменить. Принцип работы на агрегате Корвет ничем не отличается от принципа работы на каком-либо ином аналогичном устройстве.

Следует отметить, что для работы на токарном станке Корвет нет необходимости обладать профессиональной квалификацией. Схема работы станет понятной для каждого, кто хочет освоить азы работы со станком, за короткий промежуток времени.

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

У такого конструктивного решения есть ряд преимуществ:

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Основные характеристики

Токарный станок для работы по металлу небольших размеров, предназначенный для работы в условиях гаража или дома, представляет собой уменьшенную функциональную копию профессионального оборудования, которое ставится на крупных предприятиях, например агрегата 1д95.

Его габариты и геометрические характеристики значительно уступают большим станкам, однако при этом функциональный набор и рабочий потенциал находится на высоком уровне.

Конечно, домашний токарный агрегат для работы по металлу имеет некоторые ограничения в своей работе, например, возможность обрабатывать только небольшие заготовки, однако для бытовых целей это незаменимая вещь.

При помощи данного универсального устройства у домашнего мастера появляется возможность выполнять огромное количество самых разных операций самостоятельно.

Можно найти и токарный фрезерный станок с небольшими габаритами для использования в условиях дома, однако такой агрегат будет стоить намного дороже.

Схема токарного агрегата, предназначенного для работы в домашних условиях, имеет свои нюансы, которые несколько отличаются от профессионального оборудования, к которому можно отнести агрегат 1д95.

Несмотря на это, на нем можно работать практически в любых условиях и выполнять соответствующие задачи различной сложности.

Токарный станок для работы по металлу даст возможность домашнему мастеру с легкостью проточить заготовку до необходимых размеров.

Кроме этого, он позволит при необходимости нарезать резьбу, причем, как наружную, так и внутреннюю. С помощью этого универсального устройства появиться возможность с большой точностью самостоятельно выточить конус в соответствии с чертежом.

Все эти операции обладатель домашнего токарного агрегата сможет проводить самостоятельно в любое удобное время.

ВАЖНО ЗНАТЬ: Ручная плазменная резка: аппараты, оборудование, видео

Конечно, перед тем, как отправиться в магазин и оформить покупку, необходимо не только представлять для себя, какие именно задачи предстоит решать, но и хорошо знать устройство агрегата.

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

На любом видео токарного станка своими руками видно, что после монтажа электродвигателя он накрывается специальным кожухом. Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Пример токарного станка по металлу, собранного своими руками

Также следует придерживаться следующих правил безопасности:

Устройство профессионального оборудования

Для того чтобы в точности представлять для себя возможности токарного станка, лучше всего ознакомиться с устройством и принципом действия профессионального оборудования на примере агрегата 1д95.

Это токарно-фрезерное оборудование обладает повышенной универсальностью и функциональностью.

Станок 1д95 способен выполнять качественную обработку как наружных, так и внутренних поверхностей деталей, которые относятся к телам вращения самого разного осевого профиля.

Видео:

Агрегат 1д95 способен, в том числе, с высокой точностью производить нарезку резьбы самых разных типов, включая метрическую, модульную, а также питчевую и дюймовую.

Станок 1д95 может успешно выполнять свои функции не только в стационарных, но и передвижных мастерских. В его состав одновременно входит несколько различных агрегатов, а именно: токарно-фрезерный, заточный, а также сверлильный. Следует отметить, что каждый агрегат имеет свой самостоятельный привод, что повышает общую универсальность всего станка в целом.

В состав агрегата 1д95 входит достаточно большое количество самых разных узлов и элементов. Одним из основных является достаточно массивная станина, выполненная из стали и обладающая повышенной прочностью.

Также данный станок 1д95 имеет собственную коробку передач автоматического действия.

Как и в любом другом токарном оборудовании, в состав приспособления 1д95 входят такие элементы, как суппорт, бабки, рабочий стол, а также шкаф управления.

Стоит отметить, что станок 1д95 имеет большое количество и органов управления в виде соответствующих рычагов, маховиков, выключателей и тумблеров. Агрегат способен работать на различных скоростях и имеет зубчатые колеса сменного типа.

Конструкция задней бабки позволяет работать, в том числе, и с длинными заготовками, а кроме этого, выполнять сверление технологических отверстий разного диаметра.

Станок данного класса относится к профессиональному оборудованию, а для работы на нем необходимо иметь соответствующую квалификацию.

Что такое планшайба для токарных станков: виды по металлу — поводковая, назначение

17Июл- Для чего нужна планшайба на токарном станке: назначение

- Общее описание и конструкция

- Виды планшайб на токарный станок

- С Т-образными пазами

- Со сквозными пазами

- С отверстиями

- Поводковые планшайбы

- С угольниками

- Универсальные и специальные

- Правила установки и использования

- На универсальные токарные станки

- На токарно-карусельные станки

- Самоцентрируемые

- Можно ли сделать самостоятельно?

- Заготовка