Как сварить котел для отопления своими руками правильно?

Сегодня приобрести котел не составляет труда. Разумеется, если есть средства на покупку. Ассортимент отопительной продукции, представленной на рынке, весьма широк. Но как быть, если денег мало, а без котла не обойтись?

Самодельный электрокотел

Решение давно найдено и широко используется – сварить котел отопления своими руками. О том, как это сделать правильно, чтобы нагреватель работал не хуже заводского, пойдет речь в статье.

Виды отопительных котлов

Прежде чем приступить к работе, решите, какой тип котла требуется. Правильно оцените возможности снабжения тем или иным топливом в вашем регионе, узнайте его стоимость.

Есть несколько типов нагревателей в зависимости от используемого топлива. Любой из них можно сделать своими руками:

- Электрический – самый простой. Представляет собой бак или трубу с вмонтированным ТЭНом. К емкости присоединяются два патрубка, соединяющие котел с линиями подачи и обратки.

Но учитывайте, что электроэнергия – дорогое топливо, а при падениях напряжения, которые характерны для электросетей в России, котел работает с перебоями, падает мощность и температура воды.

- Газовый. Его конструкция сложнее. При сооружении учитывайте, что для установки потребуется разрешение газовой службы. Сделанный своими руками котел могут не принять в эксплуатацию.

- Жидкотопливный. Если есть дешевая солярка – хорошее решение. Но придется искать помещение под топливный склад с соответствующими требованиями безопасности и строить утепленный топливопровод. Настройка горелки такого котла – сложная процедура.

- Твердотопливный. Оптимальный тип котла для самопального производства. Прост, надежен, а дрова доступны везде. В домах и дачах по всей стране устанавливают такие агрегаты, выполненные домашними умельцами. О нем сегодня и пойдет речь.

Твердотопливный котел

Что потребуется

Чтобы самому собрать котел отопления, надо обладать умениями сварщика. Причем, хорошей квалификации. Некачественные швы приведут к выходу котла из строя или несчастному случаю – отравлению газами.

Причем, хорошей квалификации. Некачественные швы приведут к выходу котла из строя или несчастному случаю – отравлению газами.

Для работы понадобится следующий инструмент:

- Электросварочный аппарат;

- Газовый резак;

- Болгарка;

- Молоток;

- Рулетка;

- Маркер или мел.

Потребуются такие материалы:

- Труба стальная бесшовная диаметром 42,5 см с толщиной стенок 6 мм;

- Труба диаметром 10 см;

- Труба диаметром 2,5 см;

- Листовая сталь толщиной не менее 4 мм;

- Сгон диаметром 2,5 см – 2 штуки;

- Петли маленькие;

- Уголок 2,5 см;

- Арматура диаметром 8 мм.

Конструкция и проект

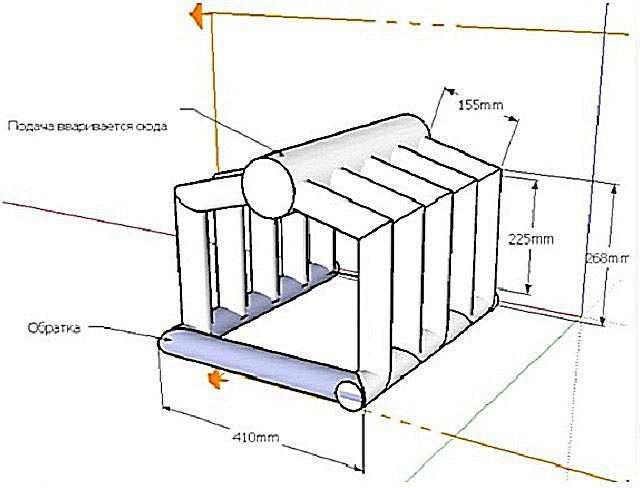

Чертежи и проекты котлов есть в интернете. Вариантов конструкции множество, но все построены на одном принципе – сгорании дров (угля или пеллетов) в топке и нагреве воды в теплообменнике или емкости над топкой с последующей циркуляцией по контуру отопления.

Нагрев воды в такой конструкции производится от всех элементов, включая дымоход, проходящий через бак с водой. Корпус котла тоже нагревается и отдает тепло воде после окончания процесса горения в топке. Горячая вода поднимается, выходит через верхний патрубок и устремляется по трубам системы отопления. Пройдя через контур отопления, она возвращается через нижний патрубок (обратку) в котел охлажденной, и процесс повторяется снова.

Корпус котла тоже нагревается и отдает тепло воде после окончания процесса горения в топке. Горячая вода поднимается, выходит через верхний патрубок и устремляется по трубам системы отопления. Пройдя через контур отопления, она возвращается через нижний патрубок (обратку) в котел охлажденной, и процесс повторяется снова.

- Первым делом выполняют корпус котла. Для этого берут толстую трубу (42,2 см) и отрезают кусок длиной в один метр. Для этого придется использовать газовый резак. Края требуется обработать болгаркой.

Примерный проект котла

- Затем выполняют прорези для топки и поддувала. Они прямоугольные и располагаются друг над другом (топка над поддувалом) на расстоянии 5 см. Для топки требуется вырез с размерами 20 на 10 см, а для поддувала – 20 на 3 см. От нижнего края трубы до поддувала оставляют 5-7 см. Отрезанные части не выбрасывайте – из них получатся дверцы.

- После этого делают отверстия для патрубков – подачи и обратки. Рекомендуется делать отверстия диаметром 25 мм, их располагают на одной линии.

При этом подвод обратки осуществляется над топкой на 15 см выше верхнего обреза. Патрубок подачи воды врезают в 5 см от верхнего края трубы (корпуса). Далее к отверстиям приваривают сгоны.

При этом подвод обратки осуществляется над топкой на 15 см выше верхнего обреза. Патрубок подачи воды врезают в 5 см от верхнего края трубы (корпуса). Далее к отверстиям приваривают сгоны. - Теперь приступают к созданию внутренних частей котла. Сначала из стального листа требуется вырезать три блина. Два диаметром больше корпуса – 42,5 см и один с диаметром меньшим – 41,2 см. Его необходимо установить потом внутрь. С учетом толщины стенок трубы разница в диаметре в 1 мм обеспечит легкость вхождения в трубу.

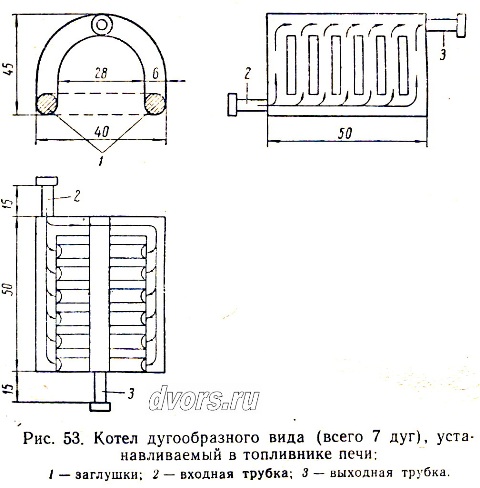

- После этого в одном большом и малом блинах вырезают в центре отверстие диаметром 10 см. оно требуется для вставки дымохода. Сам дымоход нарезают из приготовленной трубы диаметром 10 см.

- Ножки для котла делают из трубки диаметром 2,5 см. Для этого используют четыре отрезка длиной по 5 см. Зольник делается из арматуры, которую сваривают из кусков длиной, подходящей под диаметр корпуса котла.

Водогрейный котел

Сборка агрегата

Сборка котла начинается с приваривания дымохода к блину малого диаметра (41,2 см). Затем вваривают временные упоры внутри корпуса на высоте 30 см от обреза топки. Для этого используется обычная стальная проволока или та же арматура. Потом сверху на них устанавливают блин с дымоходом.

Затем вваривают временные упоры внутри корпуса на высоте 30 см от обреза топки. Для этого используется обычная стальная проволока или та же арматура. Потом сверху на них устанавливают блин с дымоходом.

После этого начинается самая сложная и ответственная часть работы – сварка блина с корпусом, причем с двух сторон. Блин служить границей или стенкой между топкой и емкостью для воды и от качества этого шва зависеть все.

Затем сверху надевают на дымоход блин диаметром 42,5 см с отверстием и хорошенько сваривают все швы – между дымоходом и блином и между блином и корпусом.

Следующий этап работы – установка зольника. Сначала вставляют решетку из арматуры внутрь корпуса с другой стороны, а затем приваривают упоры из уголка, на которые ляжет зольник при переворачивании трубы (корпуса). Зольник устанавливается между топкой и поддувалом.

После этого приваривают оставшийся целый блин к нижнему обрезу трубы (корпуса) и уже к нему присоединяют ножки котла. Далее остается сделать дверцы. К обрезу топки и кускам от вырезов приваривают петли и навешивают дверцу.

К обрезу топки и кускам от вырезов приваривают петли и навешивают дверцу.

Задвижку поддувала можно сделать по-разному. Это может быть просто обычная дверца, в виде шибера или поворотной заслонки с отверстиями в корпусе.

Есть еще один вариант – купить готовые дверцы, задвижки или заслонки. Они выполняются из чугуна и оснащены теплоизоляцией, исключающей вероятность сильных ожогов при соприкосновении.

Дверцы и задвижка поддувала

Подключение и тестирование

Когда котел готов, требуется провести испытания на герметичность швов. С этой целью на один из сгонов накручивают заглушку, а во второй заливают воду. Если нигде не протекает, можно быть уверенным, что во время реальной работы котел тоже не потечет.

На видео показан процесс изготовления пиролизного котла:

Теперь котел нужно подключить к системе отопления. Для этого используются установленные сгоны. Особое внимание уделите монтажу дымохода. Проследите, чтобы он выходил вертикально вверх. Если установить его таким образом не получается, то допускается выполнение не более трех отводов. В зоне чердака дымоход рекомендуется утеплять.

Для этого используются установленные сгоны. Особое внимание уделите монтажу дымохода. Проследите, чтобы он выходил вертикально вверх. Если установить его таким образом не получается, то допускается выполнение не более трех отводов. В зоне чердака дымоход рекомендуется утеплять.

Когда все готово, можно начать пробную топку. В первый раз не рекомендуется использовать большой объем топлива. Самое главное сейчас – это протопить котел и дымоход. В процесс тестирования регулируют зазор в поддувале и опытным путем определяют оптимальный.

В процессе эксплуатации такой печки важно не превышать высоту закладки. Между верхним краем топлива и баком с водой должно быть не менее 20 см. Так обеспечивается полное сгорание и нормальный вывод угарных газов.

Вконтакте

Одноклассники

Сварить котел отопления своими руками чертежи

Как сварить котел для отопления дома своими руками

Каждый задумывался о том, какими способами можно сэкономить на отоплении своего жилья.

Как подобрать правильный способ изготовления

Перед тем, как обращаться к специалистам или искать в Интернете способы изготовления, необходимо определиться с его предназначением. Ведь от его роли будет зависеть и вид его конструкции. Для начала необходимо уяснить, что все котлы своими руками основаны на едином принципе: устройство греет теплоноситель, а теплообменник получает тепло за счет сгорающего топлива.

Для того чтобы добиться максимальной эффективности нагрева, необходимо учесть конструкцию и сгорание топлива. На основе простых физических законов можно сделать вывод, что большой показатель тепла, передаваемого за единицу времени, напрямую зависит от размера емкости носителя тепла и площади передающей трубки.

Конструкция котла

Конструкция и внешний вид котла будет зависеть от нескольких технических параметров:

- Перед тем, как приступить к сборке элемента отопления, необходимо удостовериться в наличии материала. В лучшем случае следует подобрать нержавеющий жаросткойкий вид металла, но может сойти и обычный железный лист (на практике очень легко найти дешевый материал).

- Следующим немаловажным фактором создания будет выбор возможности обработки стали. Не каждый имеет в своем гараже оборудование для выплавки чугунной стали, которая обычно стоит дороже котла, поэтому стиль обработки ограничивается только лишь вашей фантазией. Традиционным методом изготовления является резка болгаркой, электросваркой или газовым резаком стального листа.

- На конструкцию печки также влияет вид топлива, которое вы собираетесь применять для отопления.

- Также нужно рассчитать правильный способ циркуляции носителя тепла, а именно максимально расширить диаметр контуров и патрубков и увеличить высоту водяного бака. Большой размер диаметра позволяет уменьшить сопротивление воде и получить высокую скорость передачи теплоносителя без применения специальных насосов.

Сборка самодельного котла будет немного отличаться от заводского по одной простой причине: если электроэнергия перестанет подаваться на разогретый водяной бак, стоит ожидать проблем с подачей воды. Эти факторы могут привести к разрушению самодельного отопителя, вследствие давления паров. Поэтому следует собирать руками с меньшим диаметром труб и высотой водяного бака.

Разнообразие самодельных котлов отопления и способы их установки

При изготовлении домашнего котла своими руками следует выбрать его тип в зависимости от материалов и способа отопления. Далее вы узнаете о дровяных, электрических, пиролизных и масляных типах котлов.

Дровяные котлы

Если рассматривать простой вариант изготовления котла, то это похоже на два цилиндра разных диаметров, помещенных один в другой. Внешний водяной цилиндр предназначается для хранения воды, а внутренний – для печки твердого топлива. Так как пространство между трубками забито водой, вы можете выбрать любой диаметр для труб, но желательно сделать его больше, чтобы уменьшить сварку. Главным недостатком дровяного котла является низкое значение коэффициента полезного действия, однако простота его изготовления и дальнейшего использования делает его одним из самых популярных самодельных средств отопления.

Внешний водяной цилиндр предназначается для хранения воды, а внутренний – для печки твердого топлива. Так как пространство между трубками забито водой, вы можете выбрать любой диаметр для труб, но желательно сделать его больше, чтобы уменьшить сварку. Главным недостатком дровяного котла является низкое значение коэффициента полезного действия, однако простота его изготовления и дальнейшего использования делает его одним из самых популярных самодельных средств отопления.

Для сборки котла понадобятся следующие инструменты: перчатки на руки, спецодежда и маска для сварки, дрель со сверлами по металлу, электроды и сварочный аппарат, а также измерительные приборы (рулетка, уровень и т.д.). Из материалов нам понадобятся листы толщиной по 5 миллиметров, дроссельные заслонки, дверцы для котла, чугунная решетка и уголки.

Рис. 1 Принцип работы

Процесс сооружения дровяного котла отопления пошагово:

- Взять две бочки разного диаметра шириной, не более чем по 4 миллиметра.

- Вырезать отверстия для зольника и водяного контейнера в обеих бочках с помощью болгарки.

- Установить цилиндры друг в друга и сварить над ними крышку.

- Приварить вместе топку и зольник и закрыть дверцей.

- Приварить к бочкам трубы для циркуляции воды и подключения к генератору.

- Приделать рештак внутрь печки.

- Сделать отверстие для дымохода в бочке и установить трубу.

- По окончанию работ проверить его на герметичность (проверить на предмет течи).

- Смонтировать и подключить к сети.

Рис. 2 Современный дизайн

Пиролизные котлы отопления

Для того чтобы сэкономить на материалах и энергии, потраченной на работу котла, следует использовать именно такой тип агрегатов. Принцип работы котла заключается в смеси воздуха и пиролизного газа, которая воспламеняется и дает больше тепла. Стоимость материалов для изготовления пиролизного котла на порядок выше, чем у дровяного, но через пару отопительных сезонов устройство окупается.

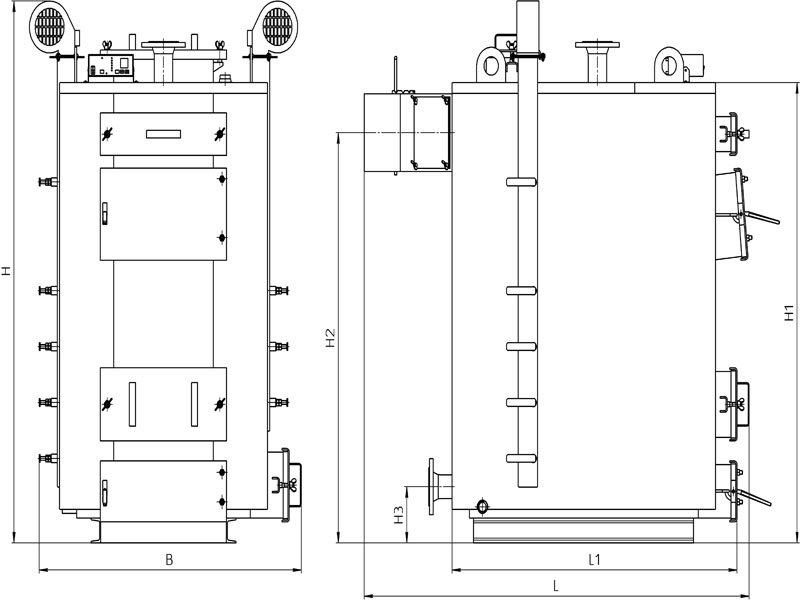

Конструкция пиролизного водяного агрегата будет состоять из нескольких секторов: регуляторы подачи электроэнергии, отверстие, дымовые каналы, вентилятор, камера сгорания и трубы. При его изготовлении необходимо придерживаться точного чертежа в связи со сложностью в сборке конструкции. Высокая отопительная способность и коэффициент полезного действия позволяют снизить расход энергии и установить мощность на 25-30 кВт, в отличие от других котлов (40-50 кВт).

Рис. 3 Схема сборки

Для его сборки нам понадобится электродрель, термодатчик, отрезной круг на 230 миллиметров, болгарка, электроды и сварочный аппарат, а также стальные полосы толщиной 2 мм и вентилятор.

- Вырезать отверстие для топлива немного выше, чем резервуар для горения.

- Установить ограничитель, который контролирует подачу воздуха.

- Вырезать в котле специальное отверстие для ограничителя.

- Приварить ограничитель из трубы толщиной 65-70 мм.

- Сделать прямоугольное отверстие для загрузки и надежно закрыть его стальной накладкой.

- Вырезать отверстие для удаления золы.

- Желательно сделать отводную трубу с изгибом ради повышения количества вырабатываемого тепла.

- Установить снаружи конструкции вентиль для регулировки количества теплоносителя.

- Провести герметическую проверку и смонтировать.

Рис. 4 Принцип работы

Котлы отопления на отработанном масле

Довольно необычная конструкция котла, которая предполагает использование масла как топлива для отопления. При работе отопитель испаряет масло, которое, в свою очередь, капает в поддон и превращается в горючий газ. Этот газ играет роль теплообменника. Данный вид котла является универсальным и легким в использовании, а также экономичным: как топливо может использоваться обычная солярка.

Так как процесс горения в таком агрегате происходит дважды, следует устанавливать две камеры для горения. Отработанное масло горит в первой камере, а потом в виде горючего газа переходит во вторую камеру, и, перемешиваясь с кислородом, производит процесс горения, который и образовывает тепло. В связи с работой на высоких температурах не рекомендуется устанавливать его возле окон и на сквозняках, однако, в использовании он весьма безопасен.

В связи с работой на высоких температурах не рекомендуется устанавливать его возле окон и на сквозняках, однако, в использовании он весьма безопасен.

Рис. 5 Принцип работы

- Первая камера изготовляется для подачи воздуха, поэтому мастерим ее так, чтобы она регулировалась: устанавливаем заслонку, которая по возможности открывается и закрывается;

- Вторая камера, предназначенная для обработанного масла для сжигания, должна быть разборной, чтобы по возможности вычищать ее от золы и ржавчины;

- Приварить строго вертикальный дымоход (безо всяких наклонов) длиной не менее в четыре метра;

- Срезать нижнюю и верхнюю части баллона и изготовить из оставшихся половинок разборную камеру для сгораемого масла;

- Приварить ножки к нижней части баллона и вырезать отверстие для трубы снизу;

- Делаем несколько отверстий для вентиляции в трубе и привариваем к новоиспеченному резервуару;

- Привариваем этот баллон к трубам и соединяем их с трубами;

- Установить.

Рис. 6 Способ оформления

Электрический котел отопления

Еще одним распространенным видом котлов является электрический. Его популярность среди мастеров обусловлена экономичностью и простотой сборки. Монтируется он в трубу, идущую вертикально вверх, а тэн подсоединяется вовнутрь нее. Из обратного трубопровода идет патрубок из обратного трубопровода, к которому присоединена поддача сверху. На этом конструкцией электрического котла можно было бы ограничиться.

Однако для правильной его работы необходимо учитывать некоторые нюансы, а именно вид топлива. Ведь электрическое отопление своими руками является одним из самых дорогих в наши дни, поэтому установка электрического котла влечет за собой внушительные материальные затраты.

При сборке корпуса котла необходимо собирать с двойными стенками, между которыми протекает теплоизолирующий материал (обычно песок). Между зольным и топочным бункерами приваривается перегородка, а на внутренние стенки – ребра, которые соединяют внешние и внутренние стенки. На лицевой стороне корпуса желательно установить окошки, вырезав болгаркой промежутки. Также не стоит забывать об установке дверей для очистки резервуара и дымохода, идущего прямолинейно вверх.

На лицевой стороне корпуса желательно установить окошки, вырезав болгаркой промежутки. Также не стоит забывать об установке дверей для очистки резервуара и дымохода, идущего прямолинейно вверх.

Надеюсь, данные рекомендации помогли вам разобраться в типах и предназначению котлов, а также ответила на вопрос, как сварить котел для отопления. Для изготовления своими руками необходимо потратиться, но через пару отопительных сезонов вы начнете прилично экономить!

Котел Viessmann

Котел отопления своими руками

Центром отопительной системы в частном доме является отопительный котел. Именно он выделяет энергию, которая в дальнейшем преобразуется, поступает в теплоноситель и нагревает отопительные радиаторы. В этой статье мы расскажем как сделать котел отопления своими руками, как сварить котел для отопления частного дома, а также предоставим чертежи и фото инструкции.

Виды отопительных котлов

Котлы, работающие на газу

Перед началом самостоятельного изготовления котла, необходимо определиться с его видом, который зависит от типа топлива, нагреваемого тепловой носитель. При желании можно соорудить котел, работающий от любого топлива. Найти необходимую информацию можно на ресурсах интернета. Однако прежде чем сделать выбор, стоит иметь представление о преимуществах и недостатках самых известных из них.

При желании можно соорудить котел, работающий от любого топлива. Найти необходимую информацию можно на ресурсах интернета. Однако прежде чем сделать выбор, стоит иметь представление о преимуществах и недостатках самых известных из них.

- Котлы для отопления, работающие на газу. Данный вид не стоит пытаться изготовить своими руками, так как к ним предъявляется очень много требований, которые вы вряд ли сможете удовлетворить. Ну и не менее важная причина – это высокая вероятность взрыва в ходе эксплуатации. Монтаж газового котла запрещен в подвальном помещении дома.

- Для изготовления электрического котла вам не потребуется профессиональных навыков и наличия множества материалов. Нельзя не отметить огромный недостаток – высокие цены на электрическую энергию. Это является идеальным вариантом для периодического обогрева домика на даче, но для постоянного использования электрический котел очень дорог.

- Котел с жидким топливом вполне подходит для изготовления своими руками, но стоимость топлива и особенности настройки форсунок могут вызвать немалые сложности в ходе работ.

- Среди всех перечисленных вариантов самым оптимальным можно назвать котел, работающий на твердом топливе, в качестве которого можно успешно использовать дрова.

Котел для системы водяного отопления

Всем известно, что дрова имеют высокую скорость сгорания, а соответственно не успевают обогреть помещение до нужной температуры при первоначальном КПД. Для того чтобы оптимизировать этот процесс, стоит рассмотреть два способа самостоятельного сооружения котлов на твердом топливе.

Пиролизный вариант котла

Котел такого вида адаптирован под сжигание дров, его дополнительное название – газогенераторный котел. Суть его работы состоит в том, что сгорание дров и выходящих из них летучих веществ осуществляется отдельно. Благодаря пиролизному процессу таким котлам удается сохранять оптимальный температурный режим теплового носителя длительностью от 6 до 12 часов, не подкладывая дрова.

Принцип работы пиролизного котла Работа пиролизного котла не может осуществляться без электрической энергии, которая обеспечивает работу вентилятора поддерживающего процесс горения принудительным способом.

Размеры таких конструкций составляют 1,5×0,75×1,7 м. Объем емкости для воды – 500 литров с обеспечиваемой мощностью 50 кВт. Габариты установки могут варьироваться исходя из индивидуальных потребностей.

Как правило, для самостоятельного изготовления конструкции вам потребуется стальной лист толщиной 4-6 мм, чугунный лист 1 см, труба из стали с толщиной стен 4 мм, электроды для сварки и сварочный аппарат. Также запаситесь центробежным вентилятором, колосниковой решеткой, совпадающей с размером камеры горения, автоматическое устройство для регулирования температурного режима, асбестовый лист и уплотнительный шнур.

По окончании процесса изготовления должна быть произведена обвязка котла отопления своими руками с соблюдением технологических требований.

Пеллетный тип котла

Принцип работы пеллетного котла

Этот вид котельной установки более автоматизирован и менее прихотлив в уходе в процессе эксплуатации. Пеллеты представляют собой гранулированную древесину, для изготовления которой используются опилки и стружка. Поскольку этот материал сыпучий, их подача в камеру для сгорания осуществляется автоматически с помощью шнека, или бункера.

Поскольку этот материал сыпучий, их подача в камеру для сгорания осуществляется автоматически с помощью шнека, или бункера.

Пеллеты У вас могут возникнуть трудности при изготовлении такого котла из-за отсутствия определенного электрического оборудования: электрического двигателя для обеспечения работы шнека, или бункерной заслонки.

Работа пеллетного котла выполняется таким способом, при котором отпадает необходимость в растопке или добавлении топлива. На это влияют габариты бункера. Благодаря принципу работы котельной установки можно контролировать количество выделяемого тепла, за счет количества подаваемых пеллет в топку.

Эти два вида котлов являются оптимальными для собственноручного изготовления. На каком из них останавливать свой выбор, решать вам. Это определяется многими факторами, главным из которых является необходимость в тепле и наличии определенного вида топлива, которое вы будете применять.

При любом варианте необходимо строго следовать технологии и соблюдать правила безопасности.

Посмотрите, как можно самостоятельно сделать котел длительного горения:

В этом видео демонстрируется твердотопливный котел шахтного типа с теплоаккумулятором:

Схемы и чертежи

Устройство печки медленного горения

Устройство пеллетного котла

Чертеж твердотопливного котла

Чертеж с размерами для создания твердотопливного котла

Чертеж пиролизного котла Viessmann на 25-40 кВт

Viessmann на 65 и 80 кВт

Чертеж котла для самостоятельного изготовления

Печь медленного горения

Чертеж печи на отработке

Простой и безопасный банный котел

Сварочные работы при изготовлении котла

Изготовление котла в домашних условиях

Переделка сейфа в печку

Печь-камин с режимом тления до 8 часов

Печка медленного горения из газового баллона

Самодельная металлическая печь

Надёжный и экономичный твердотопливный котёл

Котел отопления на отработанном масле

Выполненный из бочки

Испытание самодельного котла длительного горения

Как сделать котел отопления

Проектируя систему отопления для частного дома, многие владельцы для того, чтобы сократить расходы на покупку оборудования, предпочитают самодельные котлы отопления заводским. Действительно, заводские агрегаты стоят достаточно дорого, а сделать котёл на дровах своими руками вполне по силам, если у вас имеются грамотные чертежи и есть навыки обращения с инструментами для механической обработки материалов, а также со сварочным аппаратом.

Действительно, заводские агрегаты стоят достаточно дорого, а сделать котёл на дровах своими руками вполне по силам, если у вас имеются грамотные чертежи и есть навыки обращения с инструментами для механической обработки материалов, а также со сварочным аппаратом.

Схема работы водогрейных котлов, как правило, универсальна – тепловая энергия, которая выделяется при сгорании топлива, передаётся на теплообменник, откуда идёт на отопительные приборы для обогрева дома. Конструкция агрегатов может быть самой разной, как используемое топливо и материалы для изготовления.

Пиролизные котлы длительного горения

Схема работы пиролизного устройства длительного горения основана на процессе пиролиза (сухой перегонки). В процессе тления дров выделяется древесный газ, который сгорает при очень высокой температуре. При этом выделяется большое количество тепла – оно идёт на обогрев водяного теплообменника, откуда поступает через магистраль в отопительные приборы для обогрева дома.

Твердотопливные пиролизные котлы – достаточно дорогое удовольствие, поэтому многие владельцы для своего дома предпочитают изготовить самодельный котёл отопления.

Конструкция такого агрегата довольно проста. Твердотопливные пиролизные котлы состоят из следующих элементов:

- Камера загрузки дров.

- Колосник.

- Камера сгорания летучих газов.

- Дымосос – средство обеспечения принудительной тяги.

- Теплообменник водяного типа.

Дрова помещают в загрузочную камеру, поджигают и закрывают заслонку. В герметичном пространстве при тлении дров образуются азот, углерод и водород. Они поступают в специальный отсек, где сгорают – при этом выделяется большое количество теплоты. Она используется для нагревания водяного контура, откуда вместе с нагретым теплоносителем идёт на отопление дома.

Время сгорания топлива у такого водогрейного устройства составляет около 12 часов – это достаточно удобно, поскольку нет необходимости часто к нему наведываться для загрузки новой порции дров. По этой причине твердотопливные котлы пиролизного действия очень высоко ценятся среди владельцев домов частного сектора.

По этой причине твердотопливные котлы пиролизного действия очень высоко ценятся среди владельцев домов частного сектора.

Чертёж на схеме наглядно демонстрирует все особенности конструкции водогрейных котлов пиролизного действия.

Для того, чтобы самостоятельно изготовить подобный аппарат, понадобятся болгарка, сварочный аппарат и следующие расходные материалы:

- Лист металла толщиной в 4 мм.

- Металлическая труба диаметром в 300 мм с толщиной стенки 3 мм.

- Металлические трубы, диаметр которых составляет 60 мм.

- Металлические трубы, диаметр которых составляет 100 мм.

Пошагово алгоритм изготовления выглядит следующим образом:

- Отрезаем участок длиной 1 м из трубы диаметром 300 мм.

- Далее необходимо приделать дно из листового металла – для этого нужно вырезать участок необходимого размера и сварить с трубой. Подставки можно сварить из швеллера.

- Далее делаем средство для забора воздуха. Вырезаем из листового металла круг диаметром 28 см.

В середине сверлим отверстие размером 20 мм.

В середине сверлим отверстие размером 20 мм. - Размещаем с одной стороны вентилятор – лопасти должны быть 5 см по ширине.

- Далее ставим трубку, диаметр которой 60 мм и длина более 1 м. С верхней стороны крепим люк для того, чтобы была возможность регулировки воздушного потока.

- В нижней части котла необходимо отверстие для топлива. Далее нужно сварить и прикрепить люк для герметичного закрывания.

- Сверху размещаем дымоход. Он ставится вертикально на расстоянии 40 см, после чего его пропускают через теплообменник.

Твердотопливные пиролизные устройства водогрейного типа очень эффективно обеспечивают отопление частного дома. Их самостоятельное изготовление помогает сэкономить очень существенную сумму денег.

Как изготовить паровой котёл своими руками

Схема действия паровых систем отопления построена на использовании тепловой энергии горячего пара. При сгорании топлива образуется определённое количество теплоты, которое поступает на водогрейный участок системы. Там вода превращается в пар, который под высоким давлением поступает с водогрейного участка в магистраль отопления.

Там вода превращается в пар, который под высоким давлением поступает с водогрейного участка в магистраль отопления.

Такие аппараты могут быть одноконтурными и двухконтурными. Одноконтурный аппарат используется только для отопления. Двухконтурный обеспечивает ещё и наличие горячего водяного снабжения.

Паровая система отопления состоит из следующих элементов:

- Водогрейного парового устройства.

- Стояков.

- Магистрали.

- Радиаторов отопления.

Чертёж на рисунке наглядно демонстрирует все нюансы конструкции парового котла.

Сварить такой агрегат своими руками можно, если иметь некоторые навыки в обращении со сварочным аппаратом и инструментами для механической обработки материалов. Самой важной частью системы является барабан. К нему подсоединяем трубы водяного контура и приборы для контроля и измерений.

В верхнюю часть агрегата при помощи насоса нагнетается вода. Вниз направлены трубы, по которым вода поступает в коллекторы и подъёмный трубопровод. Он проходит в зоне сгорания топлива и там происходит нагревание воды. По сути здесь задействован принцип сообщающихся сосудов.

Он проходит в зоне сгорания топлива и там происходит нагревание воды. По сути здесь задействован принцип сообщающихся сосудов.

Для начала необходимо хорошо продумать систему и изучить все её элементы. Потом необходимо закупить все необходимые расходные материалы и инструменты:

- Трубы из нержавейки диаметром 10-12 см.

- Стальной лист из нержавейки толщиной в 1 мм.

- Трубы диаметром 10 мм и 30 мм.

- Предохранительный клапан.

- Асбест.

- Инструменты для механической обработки.

- Сварочный аппарат.

- Приборы для контроля и измерений.

Далее изготовление агрегата выглядит следующим образом:

- Делаем корпус из трубы длиной 11 см с толщиной стенки 2,5 мм.

- Делаем 12 дымогарных труб длиной 10 см.

- Делаем жаровую трубку 11 см.

- Из листа нержавейки изготавливаем перегородки. В них проделываем отверстия для дымогарных трубок – их крепим к основанию при помощи сварки.

- Привариваем к корпусу предохранительный клапан и коллектор.

- Теплоизоляцию выполняем при помощи асбеста.

- Оснащаем агрегат приборами контроля и регулировки.

Как показывает практика, изготовление котлов для систем отопления частных домов достаточно распространено. При правильном выполнении всех теплотехнических расчётов, при наличии грамотно составленного чертежа и схемы разводки магистрали такие аппараты достаточно эффективно справляются со своей задачей и позволяют сэкономить значительную сумму денег, поскольку подобные устройства заводского изготовления стоят достаточно дорого.

Изготовление отопительных аппаратов своими силами – задача скрупулёзная, сложная и трудоёмкая. Для того, чтобы с ней справиться, нужно уметь пользоваться сварочным аппаратом и иметь навыки владения инструментами для механической обработки материалов. Если же вы таких навыков не имеете, такой случай будет неплохим поводом научиться – и вы своими руками сумеете обеспечить своё жильё теплом и комфортом.

Проектируя систему отопления для частного дома, многие владельцы для того, чтобы сократить расходы на покупку оборудования, предпочитают самодельные котлы отопления заводским. Действительно, заводские агрегаты стоят достаточно дорого, а сделать котёл…

Действительно, заводские агрегаты стоят достаточно дорого, а сделать котёл…

- Cхема подключения котла на твердом топливе

- Как работают пиролизные котлы

- Котел длительного горения своими руками

- Самодельный пеллетный котел

Источники: http://kotlomaniya.ru/kotly/kak-svarit-kotel-otpleniya-svoimi-rukami.html, http://kakpravilnosdelat.ru/kotel-otopleniya-svoimi-rukami/, http://mynovostroika.ru/kotel_otoplenija_svoimi_rukami

▶▷▶▷ как сделать своими руками дровяной котел для отопления

▶▷▶▷ как сделать своими руками дровяной котел для отопления| Интерфейс | Русский/Английский |

| Тип лицензия | Free |

| Кол-во просмотров | 257 |

| Кол-во загрузок | 132 раз |

| Обновление: | 19-03-2019 |

как сделать своими руками дровяной котел для отопления — Yahoo Search Results Yahoo Web Search Sign in Mail Go to Mail» data-nosubject=»[No Subject]» data-timestamp=’short’ Help Account Info Yahoo Home Settings Home News Mail Finance Tumblr Weather Sports Messenger Settings Want more to discover? Make Yahoo Your Home Page See breaking news more every time you open your browser Add it now No Thanks Yahoo Search query Web Images Video News Local Answers Shopping Recipes Sports Finance Dictionary More Anytime Past day Past week Past month Anytime Get beautiful photos on every new browser window Download Котел своими руками на дровах отопительный: как правильно ogonguru … Котлы Дровяные Как сделать дровяной котёл для водяного отопления своими руками Инструменты и материалы: Сварка Болгарка, шлифовальный и отрезной диски, очки Дрель, свёрла по металлу Как сделать дровяной котел отопления своими руками ventilationproru Системы отопления У дровяных установок есть еще одно неоспоримое преимущество – это простота конструкции, которое позволяет без особого труда сделать котел для отопления дома своими руками Как Сделать Своими Руками Дровяной Котел Для Отопления — Image Results More Как Сделать Своими Руками Дровяной Котел Для Отопления images Полуавтоматический твердотопливный котел своими руками! — YouTube wwwyoutubecom/watch?v=4PRh6XAEbJo Cached При строительстве дома встал вопрос о выборе котла для отопления , походив по магазинам понял, что ничего Котел на дровах своими руками, самодельные агрегаты x-teploru/otoplenie/kotly/na-drovax-svoimi Cached Сделать такой агрегат своими руками сложнее, чем обычный, но можно Основные элементы прибора Дровяной котел изготавливается из металлической бочки Дровяной котел своими руками: устройство 1poteplyru/kotly/drovyanoj-kotel-svoimi-rukamihtml Cached Помимо этого, сделать простой дровяной котел отопления можно своими руками В качестве топлива можно использовать не только дрова, но и уголь, брикеты сухого торфа Как сделать твердотопливный котёл своими руками: чертежи prorabguru/zagorodniy-dom/nadyozhnyiy-i Cached Как сделать кладовку в квартире для котла своими руками котел отопления своими руками Дровяные котлы для отопления частного дома: как выбрать и по gidpopechkamru/kotly/drovyanye-kotly-dlya-chastnogo Cached Купить или сделать своими руками Можно ли изготовить котел на дровах самостоятельно? Безусловно, российские умельцы способны на многое Водяные котлы на дровах своими руками для отопления baneguru/pechi/vodyanoy-kotel-na-drovah-svoimi-rukamihtml Cached К тому же газовый котел сложен в плане монтажа и дорог сам по себе Представляем вашему вниманию описание, как сделать водяной котел отопления своими руками и топить его дровами Как сварить своими руками котёл отопления: чертежи, виды prorabguru/zagorodniy-dom/delaem-kotyol Cached Помимо покупки отопительных котлов, представленных на рынке известными и не очень мировыми или отечественными производителями, всегда существует возможность сделать котёл отопления собственными руками Котел своими руками: как сделать, чертежи, как сварить x-teploru/otoplenie/kotly/svoimi-rukamihtml Cached Поэтому перед частью потребителей встает вопрос, можно ли сделать котел отопления своими руками , будет ли этот самодельный прибор работать так же эффективно, как заводские аналоги? Promotional Results For You Free Download | Mozilla Firefox ® Web Browser wwwmozillaorg Download Firefox — the faster, smarter, easier way to browse the web and all of Yahoo 1 2 3 4 5 Next 9,880 results Settings Help Suggestions Privacy (Updated) Terms (Updated) Advertise About ads About this page Powered by Bing™

- Купить дровяной котел можно не только отечественного производства, но и импортного.

Незабытое старое

Незабытое старое - — дровяной котел отопления. Основными потребителями дровяного оборудования являются жители частных домов, применяющие дровяные котлы для дома. Использование твердотопливного котла для отопления дома

- домов, применяющие дровяные котлы для дома.

Использование твердотопливного котла для отопления дома обладает массой преимуществ, среди которых прежде всего — получение высокого КПД, при низких затратах топлива. Кроме того, такой котел не зависит от электричества, доступный…

В его основе лежит использование дровяных котлов с водяной рубашкой, устанавливаемых снаружи здания. Установить настенный котел. Хотя камины давно перестали быть единственным средством отопления, они по-прежнему любимы и желанны.

Ванна для бани — статья из раздела рубрики. Реконструкции и оформления интерьера жилых помещений. Планировка и оформление, обзоры ремонтно-строительных материалов, мебели, техники и оборудования.

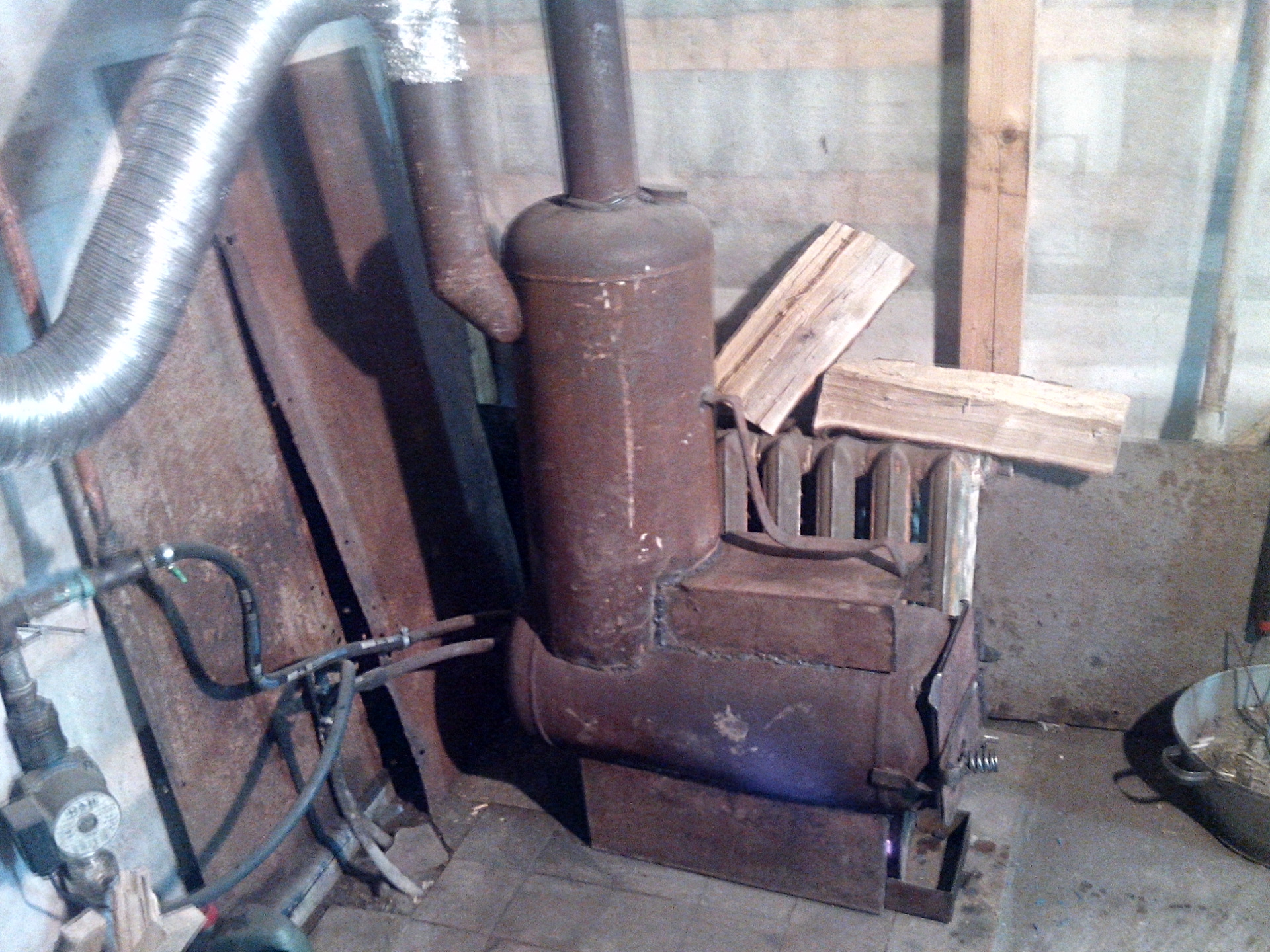

Ниже будет рассмотрен пример создания простой дровяной печи из подручных материалов.

Правда КПД котла оставляет желать лучшего, да и громоздкий уж больно.

Также одновременно с установкой отопительного котла желательно установить и системы вентиляции и кондиционирования. Если система отопления уже смонтирована, то монтаж котельной состоит из двух этапов: — монтаж отопительного котла; — запуск системы отопления в целом. Установка дровяных котлов — весьма несложный …

quot;Популярная механикаquot; — журнал. Статьи о технологиях, истории, оружии, архив номеров, условия подписки. Как выбрать насос для системы отопления: «умная» подача тепла.

Также ребята научатся плести из бересты, лозы и кожи, а традиционные народные куклы и рождественские ангелочки станут замечательными подарками — сувенирами, сделанными своими руками.

…И. С., Владимиров М. А., Кузнецов М. А., Пиро- гова Л. В., Бойцев Е. В., Кондратьев С. В., Старшов А. Г., Лебедева М. Г. Ребята приготовили открытки, сделанные своими руками…

Правда КПД котла оставляет желать лучшего, да и громоздкий уж больно.

Также одновременно с установкой отопительного котла желательно установить и системы вентиляции и кондиционирования. Если система отопления уже смонтирована, то монтаж котельной состоит из двух этапов: — монтаж отопительного котла; — запуск системы отопления в целом. Установка дровяных котлов — весьма несложный …

quot;Популярная механикаquot; — журнал. Статьи о технологиях, истории, оружии, архив номеров, условия подписки. Как выбрать насос для системы отопления: «умная» подача тепла.

Также ребята научатся плести из бересты, лозы и кожи, а традиционные народные куклы и рождественские ангелочки станут замечательными подарками — сувенирами, сделанными своими руками.

…И. С., Владимиров М. А., Кузнецов М. А., Пиро- гова Л. В., Бойцев Е. В., Кондратьев С. В., Старшов А. Г., Лебедева М. Г. Ребята приготовили открытки, сделанные своими руками…

при низких затратах топлива. Кроме того

Старшов А.

Г.

Г.- всегда существует возможность сделать котёл отопления собственными руками Котел своими руками: как сделать

- которое позволяет без особого труда сделать котел для отопления дома своими руками Как Сделать Своими Руками Дровяной Котел Для Отопления — Image Results More Как Сделать Своими Руками Дровяной Котел Для Отопления images Полуавтоматический твердотопливный котел своими руками! — YouTube wwwyoutubecom/watch?v=4PRh6XAEbJo Cached При строительстве дома встал вопрос о выборе котла для отопления

- свёрла по металлу Как сделать дровяной котел отопления своими руками ventilationproru Системы отопления У дровяных установок есть еще одно неоспоримое преимущество – это простота конструкции

как сделать своими руками дровяной котел для отопления — Поиск в Google Специальные ссылки Перейти к основному контенту Справка по использованию специальных возможностей Оставить отзыв о специальных возможностях Нажмите здесь , если переадресация не будет выполнена в течение нескольких секунд Войти Удалить Пожаловаться на неприемлемые подсказки Режимы поиска Все Видео Картинки Покупки Новости Ещё Карты Книги Авиабилеты Финансы Настройки Настройки поиска Языки (Languages) Включить Безопасный поиск Расширенный поиск Ваши данные в Поиске История Поиск в справке Инструменты Результатов: примерно 187 000 (0,46 сек) Looking for results in English? Change to English Оставить русский Изменить язык Результаты поиска Видео 13:14 Сделать котел отопления своими руками Тепло-вода YouTube — 15 нояб 2014 г 4:30 Простой котёл отопления своими руками для дома в 100 кв м Мастерская Братьев Ждановых YouTube — 10 янв 2017 г 4:00 Простой котёл отопления своими руками на 300 квметров (simple Мастерская Братьев Ждановых YouTube — 19 дек 2016 г Все результаты Котел своими руками — 109 фото безопасных самодельных котлов sdelajrukamiru/kotel-svoimi-rukami/ Сохраненная копия Котел своими руками : инструкция и чертежи для создания электрического, газового и вопросом: как сделать котел отопления своими руками ? Электрические · Сооружение · Подготовка к сооружению Котел на дровах своими руками: самодельный дровяной котел Сохраненная копия Котел на дровах своими руками : самодельный дровяной котел , чертежи мини котла , как сделать отопительный котел , маленький котел для отопления Плюсы и минусы · Виды котлов на дровах · Подготовительный этап Как сделать дровяной котел отопления своими руками ventilationproru › Системы отопления › Твердотопливное отопление Сохраненная копия Конструкция и принцип работы отопительных котлоагрегатов Простейший пиролизный котел отопления своими руками : материалы, инструмент и Как сварить своими руками котёл отопления: чертежи, виды, фото Сохраненная копия 9 февр 2015 г — Делаем котёл отопления своими руками возможность сделать котёл отопления собственными руками Наиболее дешёвым вариантом для самостоятельного изготовления является дровяной котёл Котел отопления своими руками — как сделать, как сварить + Фото kakpravilnosdelatru/kotel-otopleniya-svoimi-rukami/ Сохраненная копия Похожие Рекомендации по монтажу котла отопления Как правильно сделать котел отопление своими руками Твердотопливный котел своими руками — Котлы отопления от kotelstroicom/theory/tverdotoplivnyj-svoimi-rukamihtml Сохраненная копия Похожие 22 мая 2015 г — В этом случае можно пойти более хлопотным путем с качественным результатом – сделать твердотопливный котел своими руками и Как сделать водяной котел отопления на дровах своими руками? mynovostroikaru › Статьи › Отопление › Котлы › Твердотопливные котлы Сохраненная копия Похожие Если следовать инструкции и придерживаться определенных правил можно самостоятельно собрать дровяной котел отопления для своего дома Самодельные котлы отопления своими руками для отопления › Альтернативное отопление Сохраненная копия Перейти к разделу Дровяные котлы — Дровяные котлы отопления своими руками – если Сделать такой котел просто, использовать – тоже, однако Как сделать своими руками котел твердотопливный длительного remooru//kak-sdelat-svoimi-rukami-kotel-tverdotoplivnyiy-dlitelnogo-goreniya-ch Сохраненная копия Рейтинг: 5 — 2 голоса 20 июл 2017 г — Иногда целесообразно сделать своими руками котел на рынке котлов отопления на твердом топливе длительного горения Как сделать твердотопливный котел своими руками – Отопление otepleivoderu › Отопление › Котлы и водонагреватели Сохраненная копия Похожие Рейтинг: 5 — 2 голоса Тем более, твердотопливный котел своими руками сделать не так уж и сложно И это еще один плюс в сторону альтернативного способа отапливать Котел на дровах своими руками, самодельные агрегаты — x-teplo x-teploru/otoplenie/kotly/na-drovax-svoimi-rukamihtml Похожие По своему конструктивному исполнению самодельные дровяные котлы могут Решив сделать все своими руками , стоит сначала обратить внимание на К системе отопления такой котел можно подключить двумя способами: Котел своими руками: как сделать, чертежи, как сварить агрегат Сохраненная копия Поэтому перед частью потребителей встает вопрос, можно ли сделать котел отопления своими руками , будет ли этот самодельный прибор работать Картинки по запросу как сделать своими руками дровяной котел для отопления Другие картинки по запросу «как сделать своими руками дровяной котел для отопления» Жалоба отправлена Пожаловаться на картинки Благодарим за замечания Пожаловаться на другую картинку Пожаловаться на содержание картинки Отмена Пожаловаться Все результаты Самодельный котёл для водяного отопления на дровах — 1Drevoru Сохраненная копия 16 сент 2015 г — Котёл водяного отопления своими руками Действительно, сделать самодельный котёл водяного отопления на дровах не К минусам, которые несут самодельные дровяные котлы водяного отопления , можно Котел на дровах своими руками — Отопление частного дома gidotopleniyaru › Котлы и котельное оборудование › Твердотопливные котлы Сохраненная копия Похожие Как сделать котел на дровах своими руками Из-за этих особенностей дровяной или пеллетный твердотопливный котел становится настоящей Котел на дровах своими руками | Строительный портал — Strportru strportru/stroitelstvo-domov/kotel-na-drovakh-svoimi-rukami Сохраненная копия Похожие Дровяные котлы обладают рядом существенных преимуществ по сравнению с Кроме отопления , печки/ котлы на дровах могут обеспечить дом горячей водой без Разберем пошагово, как сделать котел на дровах: Самодельный котёл для водяного отопления: как сделать, схемы Сохраненная копия Рейтинг: 3,4 — 14 голосов Перейти к разделу Дровяные котлы — Дровяной котел отопления своими руками Котлы указанных типов наиболее востребованы при Твердотопливный котел своими руками: фото, чертежи › Котлы › Твердотопливные Сохраненная копия котел своими руками » — энциклопедия отопления ZnatokTeplaru Самый экономичный самодельный твердотопливный котел сделать вам не удастся Котел на дровах – строим своими руками экономный › Инженерные системы › Отопление › Котлы Сохраненная копия Рейтинг: 1 — 1 голос Котел на дровах в современном исполнении – это эффективный отопительный агрегат Статья с видео расскажут, как построить дровяной котел Чертежи и схема твердотопливного котла Сборка своими руками prof-kirpichru/otoplenie//chertezhi-kotlov-na-tverdom-toplive-svoimi-rukamihtml Сохраненная копия 31 янв 2017 г — Чертежи котлов на твердом топливе своими руками по чертежам сделать котел медленного и сверхдлительного горения своими руками Сбросной клапан для отопления · Термодатчики для котлов отопления Дровяной котел своими руками: устройство — Отопление и Сохраненная копия Дровяной котел своими руками сделать достаточно просто Для этого можно использовать даже простую металлическую бочку на 200 л Котел на дровах своими руками — строительство и установка! › Строительство дома › Отопление Сохраненная копия 20 февр 2015 г — Самодельный дровяной котел прекрасно подойдет для обогрева гаража, теплицы, бани и, конечно же, жилых Радиаторы отопления Видео — Как сделать котел длительного горения своими руками Дровяные котлы для отопления частного дома: как выбрать и по gidpopechkamru/kotly/drovyanye-kotly-dlya-chastnogo-domahtml Сохраненная копия Перейти к разделу Купить или сделать своими руками — Самодельные дровяные котлы и печи своими руками не дадут той высокой Как сделать твердотопливный котел своими руками: инструкция + › Котлы › Водонагреватели Сохраненная копия Перейти к разделу Добавляем систему водяного отопления — Принципиальная схема твердотопливного котла с системой водяного отопления Самодельные котлы отопления: видео-инструкция по монтажу › Котлы › Твердотопливные Сохраненная копия Внешний вид и схема работы определяются доступностью материалов и тем, Литую печь из чугуна произвольной конструкции просто не создать в Этот самодельный дровяной котел отопления сделан из толстостенной Как сделать дровяной котел отопления своими руками? — Энергомир energomirbiz › Отопление › Котлы Сохраненная копия Котел на дровах своими руками — инструкция по изготовлению Дровяной котел предназначен для отопления любых типов помещений — частных и Котел длительного горения – изготовление своими руками по › Котлы и горелки Сохраненная копия Как сделать котел длительного горения на дровах и угле своими руками решивших установить твердотопливный котел отопления , в первую очередь Дровяные и угольные котлы достигают своего КПД 70—75% во время Твердотопливный котел | КлубПечниковру Сохраненная копия Поэтому и требования к конструкции котла отопления на твердом топливе иные, А вот котел на твердом топливе можно и сделать своими руками , Дровяной котел отопления: длительного горения, электро ultra-termru › Отопление › Отопительные приборы › Котлы Сохраненная копия Похожие Перейти к разделу Как создать длительное горение: дровяной котел своими руками — Такой котел вполне можно изготовить своими руками Чертежи твердотопливных котлов длительного горения своими › Коммуникации › Печи и системы отопления Сохраненная копия Рейтинг: 3,3 — 6 голосов Своими руками сделать их вполне возможно 3 Твердотопливный котел длительного горения своими руками : видео для Основные элементы котлов отопления продолжительного горения Из данной публикации вы узнаете все о дровяных котлах, их разновидностях и нюансах использования Твердотопливный котел своими руками Cделать — дачная жизнь dachnaya-zhiznru/tverdotoplivnyjj-kotel-svoimi-rukami Сохраненная копия Похожие Безусловно, всегда будет актуален вопрос выбора вида отопления для частных домов Одним и нюансах, как сделать твердотопливный котел своими руками Изготовление твердотопливного котла своими руками ( способ 2) Самодельные котлы отопления: главные принципы сборки и megabeaverru/inzhenernye-kommunikacii//samodelnye-kotly-otopleniya-vidyhtml Сохраненная копия Похожие котлы отопления своими руками Собрать литую конструкцию для самодельного дровяного котла отопления из огнеупорных материалов в домашних Дровяное отопления частного дома своими руками: котлы, схемы › Отопление › Отопление в доме Сохраненная копия Рейтинг: 4 — 2 голоса Перейти к разделу Изготовление дровяного котла своими руками — Сложно ли сделать дровяной котел для дома своими руками ? Главным Как сделать простой дровяной котел своими руками log-cabinru/drovyanoj-kotel-svoimi-rukami/ Сохраненная копия Похожие 17 февр 2014 г — Как сделать простой дровяной котел своими руками для горячего водоснабжения или отопления небольшого дома Дровяной котел по Твердотопливный котел своими руками, установка, монтаж opechicom/kotly/osobennosti-sozdaniya-tverdotoplivnogo-kotla-svoimi-rukamihtml Сохраненная копия Похожие Например, можно изготовить твердотопливный котел своими руками Бытовое устройство для автономного водяного отопления может быть нескольких Если помещение готово, остается только сделать котел , обвязку и Экономичные твердотопливные котлы отопления своими руками › Отопление › Отопление дома Сохраненная копия котел отопления на твердом топливе своими руками Если собираетесь топить дровами, то лучше сделать топку побольше Специалисты рекомендуют Твердотопливный котёл длительного горения: чертёж своими › Котлы › Твердотопливные Сохраненная копия Рейтинг: 2,3 — 3 голоса Котёл своими руками можно сделать самостоятельно, если правильно Ярким примером станет чугунная секция батареи для отопления в доме, Как сделать котел водяного отопления своими руками: советы › Строительство дома и дачи › Отопление и вентиляция Сохраненная копия Как правильно сделать котел водяного отопления своими руками Дровяной котел наиболее востребован для самостоятельной сборки из-за своей Эффективные и экономные в эксплуатации дровяные котлы Сохраненная копия Дровяной котел отопления длительного горения в основе работы имеет несложный принцип Сжигание дров Как сделать котел своими руками ? Самодельные котлы для отопления частного дома: четрежи, фото wwwportalteplaru › Котельное оборудование Сохраненная копия Похожие Сделать такой агрегат своими руками сложно, но вполне реально, и у многих получается осуществить свои планы Видео 1 Делаем котел отопления своими руками Видео 2 Делаем обычный самодельный дровяной котел Твердотопливный котел длительного горения своими руками на Сохраненная копия Изготовление ТТ- котла с прямым и верхним сжиганием своими руками Как сделать дровяной котел длительного горения на пеллетах, чей запас топлива в бункере позволяет непрерывно обеспечивать отопление до 7 суток Самодельные котлы для водяного отопления для частного дома Сохраненная копия Котёл для отопления частного дома далеко не прост в изготовлении своими руками Виды Сделать своими руками можно такие виды котлов : Дровяной котел своими руками — ТеплоГидроМаш Сохраненная копия Дровяной котел для отопления частного дома своими руками — сборка и Обычный дровяной водонагреватель сделать достаточно легко даже без Дровяной котел своими руками — Всё об отоплении teplosten24ru/drovyanoj-kotel-svoimi-rukamihtml Сохраненная копия Решив сделать все своими руками , стоит сначала обратить внимание на этого, сделать простой дровяной котел отопления можно своими руками Твердотопливный котел длительного горения своими руками Сохраненная копия 10 янв 2018 г — Твердотопливный котел длительного горения своими руками : чертежи и схемы купить , однако, многих интересует вопрос, можно ли сделать Котел отопления на твердом топливе длительного горения из Как сделать котел на дровах своими руками: пошаговое › Климатическая техника › Котел Сохраненная копия Перейти к разделу Как сделать дровяной котёл для водяного отопления своими руками — Самостоятельное изготовление дровяного котла Твердотопливные котлы своими руками из кирпича и металла wwwpostroj-domru/otoplenie/110-tverdotoplivnie-kotly-svoimy-rukamyhtml Сохраненная копия Похожие Как сделать кирпичный твердотопливный котел своими руками части котла и отвода горячей воды из верхней части котла в сеть отопления дома Дровяные котлы для отопления частного дома с водяным Сохраненная копия 5 янв 2019 г — На базе снабженного водяным контуром котла на дровах, своими руками можно сделать весьма качественную систему отопления Дровяной котел отопления из газового своими руками Газовые wwwgaztmru › Статьи › Самодельные котлы отопления Сохраненная копия Сделать дровяной котел из обычного, наиболее распространенного сейчас газового Действительно, своими руками можно сделать бесплатно вещи, Вместе с как сделать своими руками дровяной котел для отопления часто ищут котел отопления своими руками чертеж простой котел своими руками твердотопливный котел длительного горения своими руками чертежи как сделать котел отопления на дровах котлы на твердом топливе длительного горения своими руками чертежи самодельный экономичный газовый котел тт котлы своими руками котел из трубы Навигация по страницам 1 2 3 4 5 6 Следующая Ссылки в нижнем колонтитуле Россия — Подробнее… Справка Отправить отзыв Конфиденциальность Условия Аккаунт Поиск Карты YouTube Play Новости Почта Контакты Диск Календарь Google+ Переводчик Фото Ещё Покупки Документы Blogger Hangouts Google Keep Jamboard Подборки Другие сервисы Google

Купить дровяной котел можно не только отечественного производства, но и импортного. Незабытое старое — дровяной котел отопления. Основными потребителями дровяного оборудования являются жители частных домов, применяющие дровяные котлы для дома.

Использование твердотопливного котла для отопления дома обладает массой преимуществ, среди которых прежде всего — получение высокого КПД, при низких затратах топлива. Кроме того, такой котел не зависит от электричества, доступный…

В его основе лежит использование дровяных котлов с водяной рубашкой, устанавливаемых снаружи здания. Установить настенный котел. Хотя камины давно перестали быть единственным средством отопления, они по-прежнему любимы и желанны.

Ванна для бани — статья из раздела рубрики. Реконструкции и оформления интерьера жилых помещений. Планировка и оформление, обзоры ремонтно-строительных материалов, мебели, техники и оборудования.

Ниже будет рассмотрен пример создания простой дровяной печи из подручных материалов. Правда КПД котла оставляет желать лучшего, да и громоздкий уж больно.

Также одновременно с установкой отопительного котла желательно установить и системы вентиляции и кондиционирования.

Незабытое старое — дровяной котел отопления. Основными потребителями дровяного оборудования являются жители частных домов, применяющие дровяные котлы для дома.

Использование твердотопливного котла для отопления дома обладает массой преимуществ, среди которых прежде всего — получение высокого КПД, при низких затратах топлива. Кроме того, такой котел не зависит от электричества, доступный…

В его основе лежит использование дровяных котлов с водяной рубашкой, устанавливаемых снаружи здания. Установить настенный котел. Хотя камины давно перестали быть единственным средством отопления, они по-прежнему любимы и желанны.

Ванна для бани — статья из раздела рубрики. Реконструкции и оформления интерьера жилых помещений. Планировка и оформление, обзоры ремонтно-строительных материалов, мебели, техники и оборудования.

Ниже будет рассмотрен пример создания простой дровяной печи из подручных материалов. Правда КПД котла оставляет желать лучшего, да и громоздкий уж больно.

Также одновременно с установкой отопительного котла желательно установить и системы вентиляции и кондиционирования. Если система отопления уже смонтирована, то монтаж котельной состоит из двух этапов: — монтаж отопительного котла; — запуск системы отопления в целом. Установка дровяных котлов — весьма несложный …

quot;Популярная механикаquot; — журнал. Статьи о технологиях, истории, оружии, архив номеров, условия подписки. Как выбрать насос для системы отопления: «умная» подача тепла.

Также ребята научатся плести из бересты, лозы и кожи, а традиционные народные куклы и рождественские ангелочки станут замечательными подарками — сувенирами, сделанными своими руками.

…И. С., Владимиров М. А., Кузнецов М. А., Пиро- гова Л. В., Бойцев Е. В., Кондратьев С. В., Старшов А. Г., Лебедева М. Г. Ребята приготовили открытки, сделанные своими руками…

Если система отопления уже смонтирована, то монтаж котельной состоит из двух этапов: — монтаж отопительного котла; — запуск системы отопления в целом. Установка дровяных котлов — весьма несложный …

quot;Популярная механикаquot; — журнал. Статьи о технологиях, истории, оружии, архив номеров, условия подписки. Как выбрать насос для системы отопления: «умная» подача тепла.

Также ребята научатся плести из бересты, лозы и кожи, а традиционные народные куклы и рождественские ангелочки станут замечательными подарками — сувенирами, сделанными своими руками.

…И. С., Владимиров М. А., Кузнецов М. А., Пиро- гова Л. В., Бойцев Е. В., Кондратьев С. В., Старшов А. Г., Лебедева М. Г. Ребята приготовили открытки, сделанные своими руками…

Котел отопления своими руками: описание и чертежи

Проектируя систему отопления для частного дома, многие владельцы для того, чтобы сократить расходы на покупку оборудования, предпочитают самодельные котлы отопления заводским. Действительно, заводские агрегаты стоят достаточно дорого, а сделать котёл на дровах своими руками вполне по силам, если у вас имеются грамотные чертежи и есть навыки обращения с инструментами для механической обработки материалов, а также со сварочным аппаратом.

Действительно, заводские агрегаты стоят достаточно дорого, а сделать котёл на дровах своими руками вполне по силам, если у вас имеются грамотные чертежи и есть навыки обращения с инструментами для механической обработки материалов, а также со сварочным аппаратом.

Схема работы водогрейных котлов, как правило, универсальна – тепловая энергия, которая выделяется при сгорании топлива, передаётся на теплообменник, откуда идёт на отопительные приборы для обогрева дома. Конструкция агрегатов может быть самой разной, как используемое топливо и материалы для изготовления.

Пиролизные котлы длительного горения

Схема работы пиролизного устройства длительного горения основана на процессе пиролиза (сухой перегонки). В процессе тления дров выделяется древесный газ, который сгорает при очень высокой температуре. При этом выделяется большое количество тепла – оно идёт на обогрев водяного теплообменника, откуда поступает через магистраль в отопительные приборы для обогрева дома.

Твердотопливные пиролизные котлы – достаточно дорогое удовольствие, поэтому многие владельцы для своего дома предпочитают изготовить самодельный котёл отопления.

Конструкция такого агрегата довольно проста. Твердотопливные пиролизные котлы состоят из следующих элементов:

- Камера загрузки дров.

- Колосник.

- Камера сгорания летучих газов.

- Дымосос – средство обеспечения принудительной тяги.

- Теплообменник водяного типа.

Дрова помещают в загрузочную камеру, поджигают и закрывают заслонку. В герметичном пространстве при тлении дров образуются азот, углерод и водород. Они поступают в специальный отсек, где сгорают – при этом выделяется большое количество теплоты. Она используется для нагревания водяного контура, откуда вместе с нагретым теплоносителем идёт на отопление дома.

Время сгорания топлива у такого водогрейного устройства составляет около 12 часов – это достаточно удобно, поскольку нет необходимости часто к нему наведываться для загрузки новой порции дров. По этой причине твердотопливные котлы пиролизного действия очень высоко ценятся среди владельцев домов частного сектора.

Чертёж на схеме наглядно демонстрирует все особенности конструкции водогрейных котлов пиролизного действия.

Для того, чтобы самостоятельно изготовить подобный аппарат, понадобятся болгарка, сварочный аппарат и следующие расходные материалы:

- Лист металла толщиной в 4 мм.

- Металлическая труба диаметром в 300 мм с толщиной стенки 3 мм.

- Металлические трубы, диаметр которых составляет 60 мм.

- Металлические трубы, диаметр которых составляет 100 мм.

Пошагово алгоритм изготовления выглядит следующим образом:

- Отрезаем участок длиной 1 м из трубы диаметром 300 мм.

- Далее необходимо приделать дно из листового металла – для этого нужно вырезать участок необходимого размера и сварить с трубой. Подставки можно сварить из швеллера.

- Далее делаем средство для забора воздуха. Вырезаем из листового металла круг диаметром 28 см. В середине сверлим отверстие размером 20 мм.

- Размещаем с одной стороны вентилятор – лопасти должны быть 5 см по ширине.

- Далее ставим трубку, диаметр которой 60 мм и длина более 1 м. С верхней стороны крепим люк для того, чтобы была возможность регулировки воздушного потока.

- В нижней части котла необходимо отверстие для топлива. Далее нужно сварить и прикрепить люк для герметичного закрывания.

- Сверху размещаем дымоход. Он ставится вертикально на расстоянии 40 см, после чего его пропускают через теплообменник.

Твердотопливные пиролизные устройства водогрейного типа очень эффективно обеспечивают отопление частного дома. Их самостоятельное изготовление помогает сэкономить очень существенную сумму денег.

Их самостоятельное изготовление помогает сэкономить очень существенную сумму денег.

Как изготовить паровой котёл своими руками

Схема действия паровых систем отопления построена на использовании тепловой энергии горячего пара. При сгорании топлива образуется определённое количество теплоты, которое поступает на водогрейный участок системы. Там вода превращается в пар, который под высоким давлением поступает с водогрейного участка в магистраль отопления.

Такие аппараты могут быть одноконтурными и двухконтурными. Одноконтурный аппарат используется только для отопления. Двухконтурный обеспечивает ещё и наличие горячего водяного снабжения.

Паровая система отопления состоит из следующих элементов:

- Водогрейного парового устройства.

- Стояков.

- Магистрали.

- Радиаторов отопления.

Чертёж на рисунке наглядно демонстрирует все нюансы конструкции парового котла.

Читайте также: Газовый самодельный котел отопления.

Сварить такой агрегат своими руками можно, если иметь некоторые навыки в обращении со сварочным аппаратом и инструментами для механической обработки материалов. Самой важной частью системы является барабан. К нему подсоединяем трубы водяного контура и приборы для контроля и измерений.

В верхнюю часть агрегата при помощи насоса нагнетается вода. Вниз направлены трубы, по которым вода поступает в коллекторы и подъёмный трубопровод. Он проходит в зоне сгорания топлива и там происходит нагревание воды. По сути здесь задействован принцип сообщающихся сосудов.

Для начала необходимо хорошо продумать систему и изучить все её элементы. Потом необходимо закупить все необходимые расходные материалы и инструменты:

- Трубы из нержавейки диаметром 10-12 см.

- Стальной лист из нержавейки толщиной в 1 мм.

- Трубы диаметром 10 мм и 30 мм.

- Предохранительный клапан.

- Асбест.

- Инструменты для механической обработки.

- Сварочный аппарат.

- Приборы для контроля и измерений.

Далее изготовление агрегата выглядит следующим образом:

- Делаем корпус из трубы длиной 11 см с толщиной стенки 2,5 мм.

- Делаем 12 дымогарных труб длиной 10 см.

- Делаем жаровую трубку 11 см.

- Из листа нержавейки изготавливаем перегородки. В них проделываем отверстия для дымогарных трубок – их крепим к основанию при помощи сварки.

- Привариваем к корпусу предохранительный клапан и коллектор.

- Теплоизоляцию выполняем при помощи асбеста.

- Оснащаем агрегат приборами контроля и регулировки.

Заключение

Как показывает практика, изготовление котлов для систем отопления частных домов достаточно распространено. При правильном выполнении всех теплотехнических расчётов, при наличии грамотно составленного чертежа и схемы разводки магистрали такие аппараты достаточно эффективно справляются со своей задачей и позволяют сэкономить значительную сумму денег, поскольку подобные устройства заводского изготовления стоят достаточно дорого.

Изготовление отопительных аппаратов своими силами – задача скрупулёзная, сложная и трудоёмкая. Для того, чтобы с ней справиться, нужно уметь пользоваться сварочным аппаратом и иметь навыки владения инструментами для механической обработки материалов. Если же вы таких навыков не имеете, такой случай будет неплохим поводом научиться – и вы своими руками сумеете обеспечить своё жильё теплом и комфортом.

Твердотопливный котел своими руками – схема и пошаговая инструкция

Очень часто, сталкиваясь со сложными задачами, мы начинаем понимать, что их решение находится на поверхности. Вот так и с отоплением. Казалось бы, что может быть проще, используя газовый или электрический котел. Но практика показывает, не везде зимой давление газа стабильно, а электричество подается с завидным непостоянством. Поэтому проблема остается. Что делать? Остается альтернативный вариант – установить отопительный агрегат, работающий на дровах или угле. Тем более, твердотопливный котел своими руками сделать не так уж и сложно. И это еще один плюс в сторону альтернативного способа отапливать жилые помещения.

И это еще один плюс в сторону альтернативного способа отапливать жилые помещения.

Принцип работы

Физическая составляющая процесса работы самодельных котлов на твердом топливе очень проста.

- Производится загрузка топлива в топку, где оно поджигается.

- Угарные газы, полученные при сгорании твердого топлива, и горячий воздух поднимаются вверх и выходят через дымоход на улицу.

- При движении вверх они проходят через специальную камеру, где располагается теплообменник. Через него происходит нагрев теплоносителя, поступающего в систему отопления дома.

Как видите, все довольно-таки просто. Хотя надо отметить, что этот принцип работы самодельных котлов на дровах, торфе, опилках и угле полностью соответствует и другим типам отопительных приборов, работающих на других видах топлива. Соответственно и конструкция их мало чем отличаются друг от друга. Конечно, есть определенные конструктивные нюансы. К примеру, твердотопливные котлы – это агрегаты с низким коэффициентом полезного действия. «Едят» они топливо в больших количествах, выделяя при этом огромное количество тепловой энергии, большая часть которой, к сожалению, вылетает в трубу. Поэтому сегодня, говоря о самодельных котлах отопления на дровах, необходимо говорить о современных моделях с более высоким КПД. Их и будем разбирать в этой статье.

«Едят» они топливо в больших количествах, выделяя при этом огромное количество тепловой энергии, большая часть которой, к сожалению, вылетает в трубу. Поэтому сегодня, говоря о самодельных котлах отопления на дровах, необходимо говорить о современных моделях с более высоким КПД. Их и будем разбирать в этой статье.

Котел на дровах цилиндрического типа

Но перед тем как перейти к основному сборочному процессу, хотелось бы несколько слов сказать об условиях реализации данного проекта.

- Надежность конструкции котла будет зависеть от того, как вы владеете используемым в этом деле инструментом. Основной из них – это сварочный аппарат. Если ваши навыки не позволяют добиться максимального результат, то лучше от эксперимента отказаться и передать сборку агрегата специалисту, то есть высококвалифицированному сварщику.

- Говоря об эксперименте, а сборка котла на дровах своими руками – это большой эксперимент, надо отдать должное, что вы можете применить все свои инженерные знания и опыт.

И в случае удачно проведенного процесса гордиться им. Но не забываем, что самодельный котел потребует доработки в процессе его эксплуатации. Некоторые незначительные неточности и ошибки дадут о себе знать обязательно. Так что к ним надо просто быть готовым.

И в случае удачно проведенного процесса гордиться им. Но не забываем, что самодельный котел потребует доработки в процессе его эксплуатации. Некоторые незначительные неточности и ошибки дадут о себе знать обязательно. Так что к ним надо просто быть готовым. - Для изготовления твердотопливного котла используются металлические листы или труба толщиною не меньше 5 мм. Это же относится к трубным элементам теплообменника.

- Установка настроечных приборов. Немаловажный момент в деле изготовления самодельного котла. Что именно надо установить: термометры на входе и выходе теплоносителя, регулятор мощности циркуляционного насоса, датчик тяги.

- Кстати, о циркуляционном насосе. Не все потребители устанавливают это оборудование, которое привязывает систему отопления дома к электроэнергии. Но, как показывает практика, именно этот агрегат дает возможность увеличить КПД котла, равномерно распределяя теплоноситель по всей отопительной системе, и внутри теплообменника в том числе.

Компактная конструкция

Варианты конструкции твердотопливных котлов

Самый простой вариант твердотопливного котла – это буржуйка с водяным контуром внутри. Это на самом деле самое простое устройство, не требующее больших знаний и умения изготовления. Но так как мы говорим о современных моделях, то буржуйку рассматривать здесь не будем. К тому же ее конструкция сегодня хоть и используется для обогрева небольших помещений, чаще всего модели с водяным контуром подключаются к системе теплых полов.

Процесс изготовления

Итак, рассмотрим схему изготовления твердотопливного котла своими руками. Начнем с корпуса и камеры сгорания оборудования.

Внимание! Так как топка подвергается серьезному нагреванию, обычно температура внутри нее не снижается ниже +1000°С, то изготавливают камеру сгорания из жаропрочных стальных листов. Если их вы не приобрели, тогда можно использовать обычную сталь, только стенки изготавливают из сдвоенных металлических листов.

Буржуйка с водяным контуром

Размеры котла и топки выполняются строго по чертежам твердотопливных котлов, изготавливаемых своими руками. Чертежи вы можете найти в свободном доступе на просторах Интернета. Хотелось бы обратить ваше внимание, что в конструкции этого типа отопительных агрегатов лучше всего устанавливать ребра жесткости, которые помогут стенкам не коробиться под действием высоких температур. В качестве ребер жесткости можно использовать стальные уголки.

Теперь, что касается современного подхода к решению повышения КПД. В настоящее время разработаны достаточно уникальные конструкции твердотопливных котлов, в которых используется процесс пиролиза. Что это такое? Известно, что топочные газы, которые покидают котел через дымоход, обладают значительной тепловой энергией. Здесь важно собрать топочные газы, обогатить их кислородом и поджечь. При сгорании выделяется тепло, которое можно пустить на нагрев теплоносителя.

Простая схема самодельного котла

Как этого добиться? Для этого в корпусе твердотопливного котла необходимо установить еще одну камеру сгорания, в которой и будет происходить сжигание топочных газов. Так как котел изготавливается своими руками, то оптимальный вариант, если вторая топка будет располагаться над первой. В конструкции будут учитываться чисто физические законы. Поэтому две топки друг от друга отделяются горизонтальной перегородкой, с одного края которой будет оставлен зазор. Через него топочные газы будут переходить из одной камеры в другую.

Так как котел изготавливается своими руками, то оптимальный вариант, если вторая топка будет располагаться над первой. В конструкции будут учитываться чисто физические законы. Поэтому две топки друг от друга отделяются горизонтальной перегородкой, с одного края которой будет оставлен зазор. Через него топочные газы будут переходить из одной камеры в другую.

Сегодня во многие конструкции твердотопливных котлов устанавливают аккумулирующие водяные баки. Их монтирует поверх котла, вода нагревается за счет теплоотдачи корпуса агрегата и дымохода. По сути, это обычный аккумулятор, который начинают работать при потухшей топке. Это временный запас горячей воды, которая поступает в систему отопления дома.

Изготовление теплообменника

Оптимальный вариант конструкции – это трубная система, соединенная в один неразрывный контур. Говорить о форме и размерах теплообменника можно лишь с позиции формы топки и мощности самого отопительного прибора. К примеру, если вы хотите, чтобы количество нагреваемого теплоносителя было большим, то рекомендуем изготавливать П-образный теплообменник только горизонтального типа. Он будет огибать топку с трех сторон кроме стенки, где находится дверца для закладки твердого топлива.

Он будет огибать топку с трех сторон кроме стенки, где находится дверца для закладки твердого топлива.

Движение топочных газов

Но и это еще не все, что касается эффективности работы теплообменного устройства. Большое значение будет иметь количество используемых труб и их диаметр. Если ваш котел будет устанавливать в отопительную систему с естественной циркуляцией теплоносителя, тогда минимальный диаметр используемых труб будет равен 40 мм. Конечно, это, наверняка, снизит количество трубных контуров, но эффективность работы отопления будет достаточно высокой.

В отоплении с принудительной циркуляцией диаметр используемых труб может быть меньше, но 25 мм – минимальный размер. Теперь к вопросу, что сложнее сделать, первый вариант или второй? Второй будет сложнее, потому что большое количество труб требует большого количества стыков. А это не только увеличение объема проводимых работ, но и повышение риска образования трещин в местах стыковки.

Трубчатый теплообменник

Сборка котла

Итак, все основные элементы готовы, можно переходить к сборке агрегата. Отметим, что металлические отопительные приборы являются достаточно большими и имеют приличный вес. Так что специалисты советуют сборку прибора проводить по месту его установки.

Отметим, что металлические отопительные приборы являются достаточно большими и имеют приличный вес. Так что специалисты советуют сборку прибора проводить по месту его установки.

- В первую очередь под котел необходимо залить прочный фундамент. Хорошо, если его поверхность будет облицована огнеупорным кирпичом.

- Устанавливается корпус.

- Затем монтируется теплообменная трубная конструкция. Ее просто приваривают изнутри к стенкам камеры сгорания, а патрубки выводят за пределы отопительного прибора.

- Затем укладывается колосниковая решетка на заранее приваренные металлические направляющие.

- Навешиваются дверцы.

- Привариваются снаружи ребра жесткости.

- В самый последний момент устанавливается верхняя плита с отверстием под дымоход. К отверстию заранее приваривается патрубок, который по размерам диаметра будет чуть меньше диаметра дымохода.

- На верхнюю плиту устанавливается аккумулирующая емкость.

Дровяной котел

Вот так можно ответить на волнующих многих вопрос: как сделать котел на дровах своими руками? Процесс не самый простой.

Мы разобрали всего лишь одну конструкцию котлов, работающих на твердом топливе. На деле их очень много. Сегодня большой популярностью пользуются самодельные твердотопливные котлы длительного горения. О них мы уже писали на нашем сайте.

Как сделать своими руками котел твердотопливный длительного горения: чертежи

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ