Как сделать нож: изготовление в домашних условиях

Нож — один из самых важных для повседневных дел инструментов, а также средство выживания в чрезвычайных ситуациях. Не всегда подходящее для конкретного предназначения изделие удается найти в продаже. К счастью, существует способ, как легко сделать нож своими руками, причем для этого не требуются специфические кузнечные приспособления. Имея начальный опыт подобной работы и простое слесарное оборудование, можно сделать именно тот клинок, который нужен.

Содержание

Выбор материалов

Сначала рассмотрим материалы, требующиеся для изготовления рукояти. Эта часть ножа должна быть прочной, удобной для удержания в руке и эстетичной.

Обычно в домашних условиях рукояти для ножей делают из:

- древесины;

- оргстекла;

- металла;

- костного или рогового материала;

- кожи;

- керамики.

Чтобы закрепить рукоять, дополнительно необходимы клей, болты с гайками, заглушки. Если есть навык, можно украсить поверхность рукояти орнаментами, металлическими вставками или иным декором. Такой нож превращается в настоящее произведение искусства и фамильную ценность.

Если есть навык, можно украсить поверхность рукояти орнаментами, металлическими вставками или иным декором. Такой нож превращается в настоящее произведение искусства и фамильную ценность.

Для изготовления клинка нужна сталь. Это должен быть металл, не подверженный крошению и окислительным реакциям, легко затачиваемый в домашних условиях. Можно использовать высокоуглеродистые либо инструментальные стали. Вот подходящие для домашнего производства ножей виды:

- 50Х14МФ — долго не требующая заточки;

- ХВГ — устойчивая к механическим нагрузкам;

- Х12МФ — прочная и слабо затупляющаяся, но капризная в плане ухода;

- 40Х13 — нержавейка средней прочности;

- 50ХГА — устойчивая к эксплуатационным нагрузкам, но склонная ржаветь.

В хозяйстве можно найти ставшие ненужными предметы, металлические части которых можно использовать для создания клинка. Это напильники, стальные трубы и панели, косы, дисковые пилы.

Инструменты для изготовления

Совсем без оборудования при создании ножа обойтись нельзя. Придется приобрести следующие инструменты и приспособления, если их нет в хозяйстве:

- набор кузнечных молотков;

- наковальню;

- печь;

- кузнечные щипцы;

- электрическую болгарку;

- плоскогубцы;

- напильник;

- наждачные шкурки разной зернистости;

- станок для затачивания и шлифовки;

- струбцину;

- разводной ключ.

Формирование заготовки

Первым делом необходимо сделать чертеж по шаблону. Можно изобразить его самостоятельно, или использовать готовый иллюстративный пример. Желательно нарисовать будущий нож на высокоплотном картоне или фанерном листе. Готовый чертеж клинка, продленного на рукоять, необходимо перерисовать на кусок стали. Для этого его нужно вырезать, приложить к стальной пластине, обвести фломастером.

Далее идет самый длительный и кропотливый этап работы. Металлическую пластину следует зафиксировать струбциной, затем обрезать по контуру болгаркой или электропилой. Если таких инструментов нет, придется попотеть еще больше, используя комплект обычных напильников разного размера. У ножа многие контурные линии изогнутые, поэтому придется делать вырезы поперек, потом секторально удалять лишние куски. В завершение этого этапа работы не помешает у основания рукояти проделать дырку для темляка.

Если таких инструментов нет, придется попотеть еще больше, используя комплект обычных напильников разного размера. У ножа многие контурные линии изогнутые, поэтому придется делать вырезы поперек, потом секторально удалять лишние куски. В завершение этого этапа работы не помешает у основания рукояти проделать дырку для темляка.

Шлифовка поверхности

Контуры вырезанной заготовки нужно отшлифовать посредством точильного станка, удаляя лишние куски. Для обработки заготовки необходим шлифовальный ленточный агрегат. Для выравнивания поверхности подойдут и точильные камни. Главное — создать оптимальную для дальнейшего изготовления спусков поверхность, аккуратную и гладкую.

Если солидного шлифовального агрегата нет, можно использовать крупнозернистую наждачку P22. В процессе работы для удержания заготовки ножа в удобном положении следует использовать тиски.

Выведение спусков лезвия

Это самый сложный этап. Если работа осуществляется в домашних условиях, рекомендуется сделать для удобства специальное приспособление:

- Возьмите 3 доски.

Их длина должна быть 60 см, толщина 9 см. Также подготовьте клей, 5 болтов с петлями на концах, соответствующие гайки, винт большой длины с обильной резьбой и тиски.

Их длина должна быть 60 см, толщина 9 см. Также подготовьте клей, 5 болтов с петлями на концах, соответствующие гайки, винт большой длины с обильной резьбой и тиски. - Склейте доски так, чтобы получилась конструкция в форме «Т». В центре каждой доски проделайте дырки под болты, а в середине поперечной перекладины — дыру под винт.

- Возьмите штырь значительной длины с рукоятью. Зафиксируйте на нем напильник.

- Установите винт, потом болт с петлей на расстоянии, оптимальном для получения нужного угла затачивания. Когда штырь будет проходить через петлю, закрепленный на нем напильник окажется под нужным углом к основанию.

- Зафиксируйте на основании заготовку таким образом, чтобы напильник оказался в зоне формирования спуска.

Далее остается, двигая напильник туда-сюда, сделать спуск на одной стороне клинка, затем перевернуть заготовку, произвести аналогичные действия. Если нужно изменить угол, достаточно немного сдвинуть болт с петлей.

Если есть электрическая болгарка со шлифовальной насадкой, можно удалить лишний металл с ее помощью. Для этого предварительно напильником нужно отметить границу скоса лезвия. После выведения спусков поверхность необходимо обработать ленточным шлифовальным агрегатом, зачистить напильником. Завершающая шлифовка производится наждачкой.

Для этого предварительно напильником нужно отметить границу скоса лезвия. После выведения спусков поверхность необходимо обработать ленточным шлифовальным агрегатом, зачистить напильником. Завершающая шлифовка производится наждачкой.

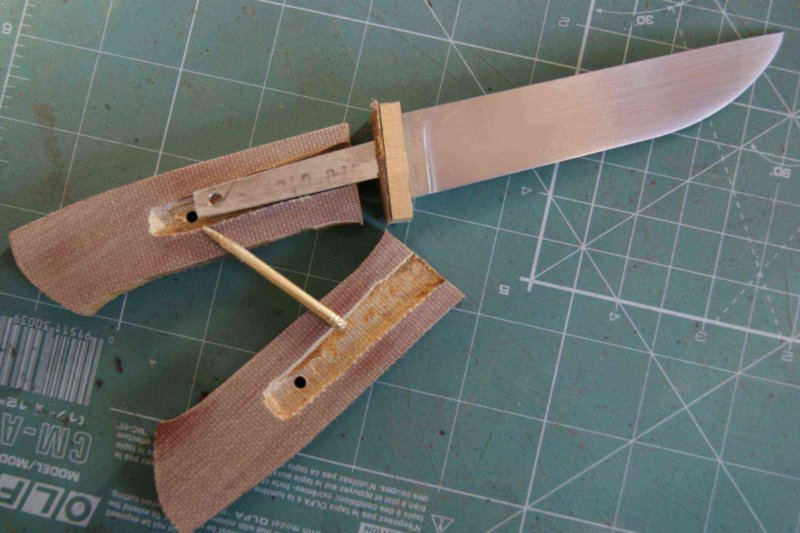

В той части заготовки, на которую потом будет накладываться рукоять, нужно просверлить дырки для штифтов. Сколько их будет, зависит от размера рукояти. Среднее количество — 4-6 отверстий. Если планируется сделать крупные по диаметру дырки, то предварительно нужно сделать разметку узким сверлом.

Термическая обработка

Самый главный этап создания ножа — закалка стали. Правильное проведение процедуры определяет ударопрочность клинка. Идеальный инструмент для термической обработки — кузнечная печь. При ее отсутствии можно взять горелку на бутане или пропане, подойдет и фен для розжига мангалов.

Нагревайте клинок, пока он не обретет равномерный насыщенно-красный цвет. Желательно раскалить всю заготовку, но бывает достаточно нагреть металл от режущей кромки до линии скоса. Вытащив нож из печи, сразу погрузите в охлаждающую жидкость. Слегка подвигайте клинок в воде, чтобы охлаждение шло равномерно.

Вытащив нож из печи, сразу погрузите в охлаждающую жидкость. Слегка подвигайте клинок в воде, чтобы охлаждение шло равномерно.

Вытащив нож из жидкости, проверьте эффективность закалки, пройдитесь по поверхности напильником. Если сталь достаточно закалилась, на ней не останется следов.

После быстрого охлаждения сталь становится твердой, но пока еще хрупкой. Поэтому термическая обработка продолжается. Остывший нож положите на час в духовку, разогретую до 200 °C. Затем выньте, дождитесь остывания металла, и снова поместите его в духовку на час при аналогичной температуре.

Повторная полировка

После термической обработки с металлической поверхности нужно снять нагар. Клинок необходимо помыть водой с использованием моющего, растворяющего жир средства. Чтобы отполировать нож, нужна мелкозернистая наждачка. Процесс стандартный. Сколько времени затратить на полировку ножа, зависит от того, насколько гладкий хочется получить клинок.

Обмотка рукояти ножа

Обычно в домашних условиях рукоять делают из древесины. Как и при изготовлении клинка, используют шаблон, с помощью которого на деревянную пластину переносят контур. Нужны две заготовки. Их фиксируют посредством струбцины, затем просверливают две дырки: в передней и задней части. Отверстия должны быть сделаны в тех же точках, что и на металлической заготовке. Две части рукояти соединяют клеем, зажимают в тисках, вставляют штифты.

Как и при изготовлении клинка, используют шаблон, с помощью которого на деревянную пластину переносят контур. Нужны две заготовки. Их фиксируют посредством струбцины, затем просверливают две дырки: в передней и задней части. Отверстия должны быть сделаны в тех же точках, что и на металлической заготовке. Две части рукояти соединяют клеем, зажимают в тисках, вставляют штифты.

Когда клей схватится, рукоять обрабатывают на шлифовальном станке. Торчащие штифты отпиливают напильником, затем поверхность выравнивают шлифовальными приспособлениями. Аналогичной процедуре подвергают контур рукояти. В труднодоступных участках, которые не удалось обработать полировальным инструментом, используют мелкозернистую наждачку.

Если нож примитивный, предназначенный для простых бытовых дел, то можно не мудрить с рукоятью, а просто обмотать ее бечевой, толстым шнуром или изоляционной лентой. Оптимален паракордовый, то есть парашютный шнур. Действуйте так:

- Обкрутите шнур однократно вокруг одного из концов рукояти, перекрестите.

- Затем снова обкрутите, перекрестите. Продолжайте до конца рукояти.

- Вденьте шнур в дырку для темляка, сделайте узел на другой стороне.

- Торчащие концы шнура отрежьте, срезы обработайте пламенем.

Заточка

Завершающая часть изготовления ножа — заточка, повышающая эксплуатационные качества. Можно использовать наждачную бумагу, точильный камень, любое другое приспособление для затачивания.

Лезвие ножа необходимо покрыть специальным составом, защищающим от коррозии. Исходя из очертаний спуска, придется затратить время для формирования дополнительной фаски, что станет режущей кромкой. В ходе работы необходимо контролировать правильность угла с учетом назначения ножа.

Вот какие углы имеют самодельные ножи:

- 30° — для интенсивной эксплуатации;

- 15-20° — для средней интенсивности использования;

- 15° — для несложной работы.

При заточке ножа сначала нужно использовать крупнозернистое приспособление, постепенно в ходе работы уменьшать зернистость. Если хочется, чтобы нож стал блестящим, то после заточки следует править лезвие кожаным ремнем.

Если хочется, чтобы нож стал блестящим, то после заточки следует править лезвие кожаным ремнем.

Чем чревато изготовление холодного оружия в домашних условиях

Все зависит от того, какой размер имеет изготовленный нож. Допустимо делать своими руками ножи с длиной лезвия до 9 см и толщиной обуха до 2,6 мм.

Если хочется сделать нож покрупнее, придется отказаться от острой заточки, гарды и рукояти с выемками под пальцы глубиной более 4 мм. В противном случае грозит наказание по статье 223 УК РФ «Незаконное изготовление газового, холодного, метательного оружия». А это тюрьма до 2 лет.

Нож из рессоры своими руками

Книга | Видео | О проекте | Контакты | Карта сайта | Форум | Блог | Стройка | Eng

Главная > Таёжные отчёты > Нож из рессоры своими руками

Фотоотчёт о том, как я изготовил нож своими руками из автомобильной рессоры. Было это уже давно, я только сейчас откопал эти фото. Я в тот момент работал электриком в больнице, и у меня было много свободного времени. Вот я и тратил его на изготовление различных предметов. Точнее, я учился этому, поскольку я совсем не профессионал, а лишь любитель. Очень люблю ножи, и всегда хотел сделать нож себе сам. Думаю, многие из вас разделяют мои мысли, что, каким бы ни был ваш нож — главное, что вы его сделали сами, своими руками!

Было это уже давно, я только сейчас откопал эти фото. Я в тот момент работал электриком в больнице, и у меня было много свободного времени. Вот я и тратил его на изготовление различных предметов. Точнее, я учился этому, поскольку я совсем не профессионал, а лишь любитель. Очень люблю ножи, и всегда хотел сделать нож себе сам. Думаю, многие из вас разделяют мои мысли, что, каким бы ни был ваш нож — главное, что вы его сделали сами, своими руками!

На вид мой нож из рессоры от грузового автомобиля получился не очень подходящим под различные шаблоны и критерии, но зато он имеет весьма оригинальную форму. Думаю, многим из вас приходили в голову мысли, как изготовить нож своими руками. Так что, возможно, этот отчёт будет полезен для вас, а если не полезен — так, во всяком случае, интересен!

Материал для клинка я тупо нашёл на улице. Это автомобильная рессора, предположительно от КамАЗа, которая, видимо, отлетела у него на кочке. Я взял и притащил её к себе на работу. Взял болгарку и распилил её на 3 части. Рессора имеет закруглённую форму и неравную толщину. Поэтому я выбрал подходящий кусок и отпилил его. Получились две равные заготовки для двух моих будущих клинков.

Рессора имеет закруглённую форму и неравную толщину. Поэтому я выбрал подходящий кусок и отпилил его. Получились две равные заготовки для двух моих будущих клинков.

Заготовка для одного из клинков. Сталь 65г.

После работы с болгаркой идёт муторная и весьма кропотливая работа с наждаком. Нужно вывести форму клинка, снять ненужное. А ненужного оказалось довольно много. Толщина рессоры была около 8 мм. Ну где вы видели нож с такой толщиной в обухе? Так что я снял около 2-3 мм, потом плюнул — и решил оставить такую толщину. Пускай мой нож и будет слегка толстоватым.

Затем пошла работа с мелкими брусками. Так как у меня не было возможности поставить на наждак другие бруски (их просто не было), то пришлось работать вручную и скоблить клинок камнем. На фото видна разница после работы с крупнозернистым бруском и более мелким.

Затем снял немного лишнего с хвостовика.

Получилась вот такая форма. Причём полировать весь клинок я не стал и оставил на спусках следы от крупного бруска. На электрическом наждаке можно было бы, но руками — это очень муторно. Кто когда-нибудь делал это, тот поймёт! Скажете, а почему ты просто не купил мелкозернистый камень и не поставил на наждак? Просто как-то не доходили руки до этого. Сидел на работе и неспеша скоблил его бруском. Другие в карты играют, а я сижу и наяриваю! Кому что)) Размеры: длина клинка без хвостовика 13.5 см ширина 3.5 см, толщина в обухе 6 мм.

На электрическом наждаке можно было бы, но руками — это очень муторно. Кто когда-нибудь делал это, тот поймёт! Скажете, а почему ты просто не купил мелкозернистый камень и не поставил на наждак? Просто как-то не доходили руки до этого. Сидел на работе и неспеша скоблил его бруском. Другие в карты играют, а я сижу и наяриваю! Кому что)) Размеры: длина клинка без хвостовика 13.5 см ширина 3.5 см, толщина в обухе 6 мм.

Затем я взял кусок войлока, пасту ГОИ и начал полировать клинок, приблизительно до зеркального блеска. На фото клинок до обработки ГОИ.

Затем я в одном из своих походов заготовил бересту для рукояти. Но, правда, слегка разошёлся и заготовил чуть больше, чем требовалось.

Добрые люди подогнали мне своих обрезков кожи толщиной 3 мм. Кожа пошла на рукоять и на ножны. Вырезал из кожи вот такие квадратики, проделывал отверстия для хвостовика. Кожа толстая — режется очень трудно. Использовал только шило и нож.

Автор: Олег Приходько

Читать далее>>

Knife Making in Pigeon Forge TN, 4 Best Places To Go

Circle Bar T Forge & Blade Works в Pigeon Forge предлагает различные варианты изготовления ножей (фото Кимберли Грейсон/TheSmokies. com)

com)

John Gullion

Достопримечательности Смоки

Раскрытие информации: как партнер Amazon и партнер других партнерских программ, включая Booking.com, CJ и Tripster, мы можем получать комиссионные за соответствующие покупки по ссылкам, приведенным в этой статье.

Будь то работа, личная жизнь или просто общее положение вещей в мире, я нахожу многих людей, включая меня самого, борющихся с высоким уровнем стресса.

Итак, когда для многих из нас наступает время отпуска, речь идет о релаксации. Может быть, это спа-день, может быть, тихий день у горного ручья или даже день шоппинга и веселья с семьей.

Однако в районе Пиджен-Фордж есть еще один способ снять стресс.

Вы можете заплатить человеку, чтобы он держал раскаленный кусок необработанной стали или металла, в то время как вы используете различные тяжелые молотки, чтобы вбить его в сувенирный нож.

По правде говоря, в этом мире есть много вещей, которые я никогда не мог предсказать, что они добьются успеха. К ним относятся, например, фильмы «Трансформеры», Snuggie или Selfie Toaster.

Добавить в этот список: пункт назначения изготовление ножей своими руками .

Какой-то гений бродил по торговому центру и увидел Build-A-Bear.

Вдохновение пришло. Если вы можете построить медведя, вы можете сделать нож. И, честно говоря, это отличный опыт.

Предложения и скидки в регионе

Подпишитесь на нашу рассылку новостей , и мы мгновенно доставим лучшие скидки в вашем районе.

Подпишитесь на нашу рассылку!

Электронная почта

Пожалуйста, подождите…

Спасибо за регистрацию!

Когда вы делаете нож в Pigeon Forge, профессионалы помогают вам обеспечить качественный конечный продукт (фото Кимберли Грейсон/TheSmokies.com)Где в Голубиной кузнице можно сделать нож?

Есть несколько мест, где можно сделать нож.

Куда бы вы ни решили отправиться, если это возможно, бронируйте места заранее и не ждите слишком поздно, чтобы проверить наличие свободных мест.

Изготовление ножей очень популярно в Smokies, и многие места иногда забронированы на несколько недель вперед.

Без лишних слов, вот наш лучший выбор для изготовления собственного ножа:

Читайте также: Фотографии Smoky Mountain Knife Works, Внутри крупнейшего магазина ножей

В Dollywood вы можете сделать нож для железной дороги, подковообразный нож или нож для болта (фото Morgan Overholt/TheSmokies.com)4. Dollywood (Pigeon Forge, TN)

Популярный тематический парк новичок в игре, но прыгнул обеими ногами в кузницу и литейный цех в долине ремесленников.

Dollywood предлагает три уровня, прохождение каждого из которых занимает не более 60 минут.

- Железнодорожный нож, $99,99 (60 минут)

- Подковообразный нож, $59,99 (45 минут)

- Нож для болтов, $29,99 (30 минут)

Заказ ножей в Dollywood недоступен онлайн или заранее.

Если вы хотите сделать нож в Долливуде, рекомендуется пойти первым делом с утра, чтобы зарезервировать место, а затем вернуться как минимум за 10 минут до выбранного времени.

Кроме того, если вы планируете сделать перерыв в отпуске, чтобы поработать кузнецом, убедитесь, что вы не носите обувь с открытым носком.

Когда придет время, вы придете в кузницу, выберите тип ножа, и металл будет нагрет, пока не станет красным и раскаленным добела.

Профессионал будет отвечать за все ваше путешествие.

При изготовлении ножа важно слушать каждую инструкцию и не идти на поводу. Сейчас не время использовать свои знаменитые приемы импровизации, размахивая металлическими молотками по расплавленному металлу.

Кузнец проинструктирует вас, где и как сильно ударять по металлу, чтобы выковать нож. Каждый удар будет другим, поэтому убедитесь, что вы внимательны, а не просто отклоняетесь.

Если вы будете внимательно слушать, у вас не только будет возможность отработать некоторую агрессию, но и вы сможете создать себе уникальный сувенир.

Читайте также: 15 вещей, которые можно сделать в Долливуде, но это не аттракционы

Iron Mountain Metal Craft предлагает различные уроки изготовления ножей (фото Morgan Overholt/TheSmokies.com)3.

Iron Mountain Metal Craft ( Pigeon Forge, TN)Dollywood — не единственная литейная игра в городе. Iron Mountain Metal Craft, расположенная по адресу: 172 Old Mill Ave., стремится сохранить старые традиции.

Основанная учеником кузнечного дела Робби Боумэном, Айрон Маунтин расположена недалеко от кузницы, от которой город получил свое название.

Доступны различные уроки по изготовлению ножей, в том числе:

- Нож для железной дороги, 85 долларов США

- Нож для ногтей, 20 долларов США (доступно для детей в возрасте от 5 до 12 лет)

- Подковообразный нож, $50

- Нож для обуви пони, $35

Чтобы узнать больше, посетите их онлайн.

Подковообразные и подковообразные ножи, изготовленные в кузнице Circle Bar T Forge в Пиджен-Фордж, штат Теннеси (фото Кимберли Грейсон/TheSmokies. com)

com)2. Circle Bar T Forge (Pigeon Forge, TN)

Расположенный на углу Old Mill Avenue и Teaster Lane, Circle Bar T также предлагает разнообразные кузнечные и ножевые мастерские.

Бар Circle T отлично подходит для проведения дней рождений, вечеринок или мероприятий по созданию команды.

Опыт изготовления ножей включает:

- Нож для ногтей, 20 долларов США (доступно для детей в возрасте 5–11 лет)

- Нож для обуви для пони, 35 долларов США

- Подковообразный нож, $55

- Железнодорожный костыль, 85 долл. США (доступно для лиц в возрасте 13 лет и старше)

- Нож для арматуры, $60

Нож Dream Knife стоимостью от 650 долларов и выше позволяет вам взять на себя ответственность за весь процесс изготовления ножей.

«Вы берете кузницу, чтобы воплотить в жизнь клинок вашей конструкции: ковка, шлифовка и профилирование, термообработка и изготовление рукояти. Мы проведем вас через этот опыт, чтобы воплотить нож вашей мечты в реальность», — говорится на веб-сайте.

Этот продвинутый класс доступен только по специальной договоренности.

Чтобы узнать больше о Circle Bar T Forge, посетите их онлайн.

Выбор ножей в Gatlinburg Forge & Blade (фото Алайны О’Нил/TheSmokies.com)1. Gatlinburg Forge and Blade (Гатлинбург, Теннесси) Бульвар в центре города в Гатлинбурге.

Чтобы записаться на сборку ножа, позвоните им по телефону (865) 416-5617.

В прошлый раз, когда я был, они предложили нож Tanto, Rebar, Horseshoe и Ponyshoe.

Сколько времени уходит на изготовление ножа?

Время, которое потребуется, зависит от выбранного вами опыта, но планируйте потратить на изготовление ножа от 30 минут до часа.

Цены зависят от выбора и могут быть изменены.

Вы заметили, что в списке отсутствуют места? К сожалению, Ножи дяди Хэнка в Севьервилле сейчас закрыты.

В сообщении в социальной сети компания сообщает: «Мы переезжаем во Флориду. Следите за нашими обновлениями на Facebook и узнавайте о новых захватывающих приключениях».

Вы сделали свой собственный нож в Грейт-Смоки-Маунтинс? Дайте нам знать об этом в комментариях.

Чем заняться

Назад

Что нового в Dollywood? 7 больших изменений в 2023 году

21 лучший ресторан в Севьервилле, штат Теннесси, рейтинг [2023]

Следующий

ОБ АВТОРЕ

Джон Галлион

Джон Галлион, управляющий редактор Citizen Tribune, является внештатным сотрудником TheSmokies.com LLC — материнской компании TheSmokies.com и HeyOrlando.com.

О THESMOKIES.COM

Руководство по изготовлению ножей для бедняков

В этой статье

- ШАГ 1. Выберите сталь

- ШАГ 2. Разметка конструкции

- ШАГ 3. Придайте форму заготовке 5: Отшлифуйте фаски

- ШАГ 6: Термическая обработка

- ШАГ 7: Восстановите поверхность

- ШАГ 8: Добавьте ручки/накрутку

- ШАГ 9: Заточите

- Заключение

- БОЛЬШЕ СТАТЬЕЙ OFFGRID НА RECOIL

Нет сомнений в том, что каждый читатель RECOIL OFFGRID понимает важность качественного ножа. Это, пожалуй, самый ценный инструмент в любом наборе для выживания. То ли из-за любви к клинку, то ли из-за врожденного стремления к самодостаточности, многие задумывались о том, чтобы заняться кузницей своими руками только для того, чтобы их отговорило дорогое оборудование и технические навыки, используемые современными кузнецами.

Это, пожалуй, самый ценный инструмент в любом наборе для выживания. То ли из-за любви к клинку, то ли из-за врожденного стремления к самодостаточности, многие задумывались о том, чтобы заняться кузницей своими руками только для того, чтобы их отговорило дорогое оборудование и технические навыки, используемые современными кузнецами.

В этой пошаговой инструкции мы проведем вас через процесс изготовления ножа от начала до конца, используя метод съема ложи и основные ручные инструменты.

ШАГ 1: Выберите сталь

Основой процесса изготовления ножей является сталь, поэтому тщательно обдумайте варианты. Выбор стали с правильным балансом между твердостью, долговечностью (вязкостью) и коррозионной стойкостью может быть сложной задачей, особенно когда вы работаете с ограниченными ресурсами и технологиями. Многие из сталей, которые вы можете найти на местной свалке или в хозяйственном магазине, представляют собой мягкие стали, непригодные для чего-то большего, чем тюремный хвостовик, в то время как многие «суперстали», используемые в высококачественных столовых приборах, должны подвергаться процессам закалки, которые требуют специального оборудования и экстремальных условий. точность. Лучше всего придерживаться основных высокоуглеродистых сталей, таких как 109.5 или 1075. С некоторыми инструментальными сталями, такими как O1, также относительно легко работать.

точность. Лучше всего придерживаться основных высокоуглеродистых сталей, таких как 109.5 или 1075. С некоторыми инструментальными сталями, такими как O1, также относительно легко работать.

По возможности приобретайте сталь у уважаемого дилера, специализирующегося на стали для столовых приборов. Это лучший способ убедиться, что вы получаете правильные и однородные материалы. Кроме того, вы можете приобрести сталь той ширины и толщины, с которой вы хотите работать, что сэкономит вам много времени и усилий.

Таинственная сталь (любая сталь с неизвестными свойствами) всегда должна использоваться в крайнем случае. В случае глобальной катастрофы или зомби-апокалипсиса автомобильные листовые рессоры были бы справедливой игрой, особенно в старых моделях, где обычно использовалась пружинная сталь 5160 или аналогичная, но с современными автомобилями это все еще ерунда. Кроме того, перепрофилированная сталь, если она еще не плоская, потребует дополнительной резки, сгибания, скручивания и/или шлифовки, чтобы сделать ее плоской и пригодной для использования.

ЭТАП 2. Макет дизайна

После того, как вы приобрели сталь, следующим шагом будет выбор дизайна лезвия и рукояти, а затем перенос этого дизайна на металл.

Вверху: Угловая шлифовальная машина — это недорогой электроинструмент, с помощью которого можно быстро придать форму заготовке ножа. Используйте напильник, чтобы сгладить и выровнять линии среза. Различные размеры и формы файлов для разных областей сделают этот процесс намного проще.

Самый простой способ сделать это — нарисовать рисунок карандашом на листе картона или картона. Как только вы будете довольны своим дизайном, вырежьте его, а затем обведите его на стали. Вы можете использовать стальную компоновочную жидкость, такую как Dykem, чтобы покрыть поверхность и обвести шаблон металлической палочкой, или вы можете просто использовать черный маркер на голой стальной поверхности.

ШАГ 3: Придайте форму заготовке

Придание формы заготовке с использованием минимального количества инструментов будет самым утомительным этапом процесса. Это можно сделать с помощью ножовки и напильника, но это потребует времени и терпения. Если вы можете добавить в смесь угловую шлифовальную машину или металлическую ленточную пилу, это будет намного быстрее с меньшим тендинитом.

Это можно сделать с помощью ножовки и напильника, но это потребует времени и терпения. Если вы можете добавить в смесь угловую шлифовальную машину или металлическую ленточную пилу, это будет намного быстрее с меньшим тендинитом.

Процесс одинаков, независимо от того, с какими инструментами вы можете работать. Используйте пилу или шлифовальную машину, чтобы вырезать по линиям вашего дизайна. Как только вы доберетесь до узких мест, таких как канавки для пальцев, сделайте V-образный надрез, чтобы удалить как можно больше материала.

После того, как вы удалили как можно больше лишнего металла, используйте напильник, чтобы выпрямить линии, скруглить углы и удалить все, что не является ножом. Полезно иметь несколько файлов разных форм и размеров, чтобы вы могли вписаться в эти меньшие канавки и щели необычной формы.

На этом этапе процесса не забудьте просверлить отверстия для штифтов на ручках или шнура. Гораздо проще сверлить отверстия до закалки стали.

ШАГ 4.

Гладкость и поверхность Это можно сделать с помощью чего угодно, от механического шлифовального станка до самодельного шлифовального блока. Цель здесь состоит в том, чтобы сделать все красиво и даже так, чтобы вы могли шлифовать свои фаски.

Гладкость и поверхность Это можно сделать с помощью чего угодно, от механического шлифовального станка до самодельного шлифовального блока. Цель здесь состоит в том, чтобы сделать все красиво и даже так, чтобы вы могли шлифовать свои фаски.При условии, что вы работаете с минимальным набором инструментов, отлично подойдет шлифовальный брусок из мягкой стали с приклеенным к основанию куском кожи. Просто отрежьте лист наждачной бумаги немного шире вашего ножа и сложите его поверх кожаной стороны блока рядом с концом полоски. Зажмите наждачную бумагу между большим и указательным пальцами, чтобы удержать ее на месте. По мере износа зернистости вы можете вставить новую порцию наждачной бумаги на место и продолжать до тех пор, пока вся полоса не будет изношена.

Для этого шага рекомендуется начать с наждачной бумаги с зернистостью 80. Добавление небольшого количества WD-40 в наждачную бумагу помогает продлить срок службы бумаги и делает ручную шлифовку намного проще и чище. Вы можете использовать верстачные тиски, чтобы держать нож, работая с внешними краями. Как только вы начнете работать на плоских поверхностях, вы можете поместить длинную плоскую доску в тиски, чтобы она выступала из верстака, а затем зажать нож на доске, чтобы удерживать его на месте. Задняя сторона приспособления, о которой мы поговорим в следующем разделе, представляет собой отличную рабочую поверхность.

Как только вы начнете работать на плоских поверхностях, вы можете поместить длинную плоскую доску в тиски, чтобы она выступала из верстака, а затем зажать нож на доске, чтобы удерживать его на месте. Задняя сторона приспособления, о которой мы поговорим в следующем разделе, представляет собой отличную рабочую поверхность.

ШАГ 5. Обтачивание фасок

Обтачивание фасок на ноже — самая трудная задача, с которой сталкивается каждый ножедел, независимо от того, использует ли он точильный станок стоимостью 4000 долларов или самые примитивные инструменты. Этот автор открыл очень эффективный способ шлифовки идеально ровных фасок с помощью простого самодельного приспособления.

Конструкция приспособления

Для изготовления приспособления вам понадобятся три доски длиной 2 фута ¾ дюйма на 3½ дюйма, столярный клей, четыре или пять рым-болтов разной длины, две гайки для рым-болтов. , и длинный винт с плотной резьбой для использования в качестве стопорного винта. Вам также понадобятся настольные тиски или другой метод, чтобы удерживать приспособление на месте, когда вы начнете его использовать.

Вам также понадобятся настольные тиски или другой метод, чтобы удерживать приспособление на месте, когда вы начнете его использовать.

Используя одну из досок в качестве основы, приклейте и закрепите две другие доски сверху, чтобы сформировать Т-образную форму. Просверлите отверстия размером с болт с проушиной по центру приспособления и отверстия размером с упорный винт по центру поперечной доски. Используйте расстояние в 1 дюйм между отверстиями на обеих секциях.

Использование приспособления

Чтобы использовать приспособление, начните с прикрепления 2-футового металлического стержня к задней части напильника с помощью хомутов. Вставьте стопорный винт в одно из предварительно просверленных отверстий на поперечной части приспособления. Назначение этого винта — создать постоянную точку остановки при шлифовании основного скоса.

Затем определите, где вы хотите установить линию врезания (где прекращается помол) и расположите нож так, чтобы желаемая линия врезания совпадала с стопорным винтом. После правильного выравнивания прикрепите нож к доске.

После правильного выравнивания прикрепите нож к доске.

Вверните болт с проушиной в одно из предварительно просверленных отверстий на приспособлении, чтобы установить угол заточки, и используйте две гайки, чтобы зафиксировать болт на месте. Угол должен быть достаточно крутым, чтобы получить скос около 30 градусов. Чем длиннее болт и чем ближе он к ножу, тем больше угол.

Используя рым-болт для направления стержня напильника, шлифуйте скос, пока не достигнете средней линии кромки, затем повторите процесс с другой стороны. Вернитесь на исходную сторону и уменьшите угол заточки. Напиливайте до тех пор, пока скос не достигнет желаемой высоты и не совместится с исходным скосом, затем повторите с другой стороны. Возможно, вам придется немного подкорректировать угол наклона, пока вы не достигнете желаемого эффекта.

ЭТАП 6: Термическая обработка

Это многоэтапный процесс, используемый для изменения молекулярного выравнивания стальных частиц для создания закаленной кромки, которая не является слишком хрупкой. Первым шагом в этом процессе является нагрев стали до точки, при которой она временно теряет свои магнитные свойства. Процесс нагрева может происходить в угольной или газовой горне, если таковая имеется, но можно обойтись и пропановой или бутановой горелкой.

Первым шагом в этом процессе является нагрев стали до точки, при которой она временно теряет свои магнитные свойства. Процесс нагрева может происходить в угольной или газовой горне, если таковая имеется, но можно обойтись и пропановой или бутановой горелкой.

Нагрейте лезвие от режущей кромки как минимум до середины основного скоса. Нагревать следует до тех пор, пока сталь не приобретет равномерный вишнево-красный цвет. Точку нагрева можно подтвердить, прикоснувшись магнитом к нагретой части, чтобы проверить наличие магнетизма. Если нагретая часть стали не тянется к магниту, значит, достигнута критическая температура и лезвие готово к охлаждению с помощью закалочного раствора. После проверки магнита обязательно приложите дополнительный нагрев, чтобы восстановить температуру, которую вы только что потеряли до закалки.

Как можно быстрее погрузите лезвие в охлаждающую жидкость после удаления источника тепла. Обязательно двигайте лезвие вперед и назад, чтобы оно охлаждалось равномерно. Снимите лезвие и проверьте твердость напильником, чтобы убедиться, что закалка была эффективной. Напильник должен соскальзывать с края, если сталь твердая.

Снимите лезвие и проверьте твердость напильником, чтобы убедиться, что закалка была эффективной. Напильник должен соскальзывать с края, если сталь твердая.

Целью закалки является быстрое охлаждение стали и принудительная перегруппировка атомных позиций с образованием мартенсита, который является исключительно твердой фазой стали. Мартенсит очень хрупок, поэтому необходимо модифицировать механические свойства путем термообработки при более низком диапазоне температур в течение длительного периода времени, процесс, известный как отпуск.

Когда металл остынет на ощупь, поместите его в печь на один час при температуре 400 градусов по Фаренгейту (температура может варьироваться в зависимости от стали). Выньте нож и дайте ему остыть, затем повторите процесс еще на один цикл.

ШАГ 7. Восстановление поверхности

После термической обработки лезвия необходимо удалить с поверхности огневую окалину и нагар. По сути, это повтор шага 4, поэтому подробно описывать процесс нет необходимости. Количество шлифовок, которые вы делаете, зависит от личных предпочтений и от того, насколько грубым или полированным вы хотите, чтобы конечный продукт был.

Количество шлифовок, которые вы делаете, зависит от личных предпочтений и от того, насколько грубым или полированным вы хотите, чтобы конечный продукт был.

ШАГ 8. Добавление ручек/оберток

Поскольку изготовление и обертывание ручек само по себе может быть искусством, мы не будем вдаваться в подробности. Простая обертка паракордом — самый простой метод для начала. Оберните шнур вокруг верхней части рукоятки один раз, затем перекрещивайте и скручивайте шнур каждый раз, когда концы встречаются, пока весь хвостовик не будет покрыт. Когда вы дойдете до конца, проденьте шнур через отверстие для темляка внизу и завяжите узел на другой стороне. Обрежьте и расплавьте концы шнура, чтобы закрепить узел.

ШАГ 9: Заточка

Последний шаг — заточка лезвия. В зависимости от толщины основного скоса может потребоваться некоторое время для формирования вторичного скоса, в результате чего получится режущая кромка. Заточку можно производить с помощью камней или механических точилок. Чем более постоянный угол, тем тоньше будет край. Чтобы получить отполированную, острую как бритва кромку, работайте поэтапно и заканчивайте, проведя кромку в обратном направлении вдоль кожаного ремешка. Можно импровизировать ремень из старого кожаного ремня — ищите с натуральной замшевой внутренней поверхностью — обработанной автомобильной полировальной пастой или зубной пастой.

Чем более постоянный угол, тем тоньше будет край. Чтобы получить отполированную, острую как бритва кромку, работайте поэтапно и заканчивайте, проведя кромку в обратном направлении вдоль кожаного ремешка. Можно импровизировать ремень из старого кожаного ремня — ищите с натуральной замшевой внутренней поверхностью — обработанной автомобильной полировальной пастой или зубной пастой.

Заключение

На овладение искусством и наукой металлообработки может уйти целая жизнь, но это не должно быть сложной задачей. Независимо от того, руководствуетесь ли вы кодексом самоуверенности выжившего или стремлением к художественному самовыражению, представленной здесь информации — хотя она лишь поверхностно — достаточно, чтобы вы начали без больших затрат.

Ознакомьтесь с книгой Самодельное оружие: Руководство RECOIL по самодельным глушителям, 80-процентным понижениям, модификациям винтовок и многому другому.

ДОПОЛНИТЕЛЬНЫЕ СТАТЬИ О ОТДАЧЕ И АВТОНОМНЫХ СТАТЬЯХ

- Домашние системы безопасности своими руками.

Их длина должна быть 60 см, толщина 9 см. Также подготовьте клей, 5 болтов с петлями на концах, соответствующие гайки, винт большой длины с обильной резьбой и тиски.

Их длина должна быть 60 см, толщина 9 см. Также подготовьте клей, 5 болтов с петлями на концах, соответствующие гайки, винт большой длины с обильной резьбой и тиски.