Из чего делают нитки для шитья

Нитки для шитья бывают двух видов: натуральные и синтетические. Каждый из них имеет подвиды по типу обработки и использования. Обработанная нить бывает опаловой, матовой, мерсиризованной, немерсиризованной, суровой, отбеленной, цветной, глянцевой. Шелковая гладкоокрашенная нить бывает полиамидной, полиэфирной и вискозной.

Первая большая группа нитей – натуральные. Они изготавливаются из экологически чистого материала – хлопка, шелка, льна. Более 50% выпускаемых текстильной промышленностью нитей производят из хлопчатника. Так называют кустарниковое растение семейства мальвовых, которое может быть однолетним или многолетним. Существует около полусотни видов хлопчатника, но для производства нитей пригодны лишь четыре: волосистый (косматый), барбадосский, древовидный, травовидный.

Хлопчатник выращивают на специально предназначенных для этой цели полях, собирают, вычесывают. Так получают волокна хлопка, самые длинные из которых достигают 6-7 см. Полученная таким образом хлопковая пряжа обрабатывается специальными составами и поступает в прядильный цех. Здесь волокна скручивают в длинные ровные нити. Но они еще непригодны для использования. Швейные нити поучают путем скручивания длинных волокон в 2-3 слоя.

Полученная таким образом хлопковая пряжа обрабатывается специальными составами и поступает в прядильный цех. Здесь волокна скручивают в длинные ровные нити. Но они еще непригодны для использования. Швейные нити поучают путем скручивания длинных волокон в 2-3 слоя.

Из шелка-сырца изготавливают шелковые нити. Объем выпуска этих изделий в общем производстве занимает не более 1%. Принцип обработки этого сырья во многом похож на переработку хлопка. Еще один натуральный материал, из которого изготавливают швейные нитки – лен.

Вторая группа нитей – синтетические. Этот материал получают из химических волокон: полиамидных или полиэфирных. Искусственный шелк изготавливают из полиэстера, алюминиевого металлизированного волокна, нейлона. Изделия из синтетики могут быть скручены слева-направо (S-скручивание) и справа-налево (Z-скручивание). Помимо этого различают армированные, комплексные, текстурированные и штапельные волокна.

Швейные нитки могут быть комбинированными, состоящими из натуральных и искусственных волокон. В настоящее время редко используют чисто хлопковые, льняные или шелковые изделия. Для пошива подавляющего большинства изделий берут нить, изготовленную из полиэстера и покрытую хлопком. Синтетическое ядро этого материала обеспечивает устойчивость к растяжению, а внешний натуральный слой делает его более гладким.

В настоящее время редко используют чисто хлопковые, льняные или шелковые изделия. Для пошива подавляющего большинства изделий берут нить, изготовленную из полиэстера и покрытую хлопком. Синтетическое ядро этого материала обеспечивает устойчивость к растяжению, а внешний натуральный слой делает его более гладким.

Как делаются нитки: история и описание современного производства нити

Нить представляет собой плотно скрученную прядь из двух или более слоев пряжи. Хозяйки используют нитки для ручного шитья или в домашних швейных машинах.

Согласно статистке, всего лишь пять процентов такой продукции выходит на потребительский рынок, а девяносто пять процентов всей производимой швейной нити используется в промышленном шитье.

Данная статья подробно расскажет о том, как делаются нитки и какие их виды существуют. Ниже можно будет ознакомиться с теоретической частью сложного технологического процесса изготовления такой важной и незаменимой продукции.

Ниже можно будет ознакомиться с теоретической частью сложного технологического процесса изготовления такой важной и незаменимой продукции.

Описание

Нитками принято называть тонкие, скрученные между собой волокна из натурального или синтетического материала. Выпускаются они на бобинах, катушках, в мотках или на бумажных гильзах.

Стоит рассмотреть, чем же нитки для шитья отличаются от пряжи. Эти термины сбивают с толку и часто используются ошибочно в виде взаимозаменяемых слов.

Итак, швейная нить отличается от пряжи тем, что она используется для сшивания одежды или других изделий. Пряжа — это набор волокон, используемых для плетения или вязания в текстильной ткани. Однако стоит запомнить, что нить может быть изготовлена из пряжи, но пряжа не делается из ниток.

Они имеют разную структуру, плотность и другие технологические характеристики. Классифицируя виды ниток, можно выделить натуральные и синтетические.

История

Нить всегда была важна для людей, так как при ее помощи можно было сшить одежду, чтобы защитить себя от холода и укрыть тело от внешней агрессивной среды. Давным-давно швейная нить состояла из тонких волосков шкуры животных. Она использовалась для сшивания больших кусков шкуры и меха. Познакомимся с историей зарождения производства ниток.

Давным-давно швейная нить состояла из тонких волосков шкуры животных. Она использовалась для сшивания больших кусков шкуры и меха. Познакомимся с историей зарождения производства ниток.

Египтяне умели изготавливать их из растительных волокон и шерсти не диких, а домашних животных. Они первыми применили ягоды и растительные вещества в производстве цветных и стойких красителей для того, чтобы сделать нитки более привлекательными. А вот появлению на свет шелковых волокон человечество обязано китайцам и японцам.

В Средние века прогресс в области судоходства, производства и обработки шерсти, а также открытие Шелкового пути в Азию обеспечили плодородную почву для расцвета тканых гобеленов и рукоделия. Швеи и рукодельницы вдохновлялись и начали использовать нитки для домашнего шитья или вышивания.

Во время промышленной революции эту продукцию начали изготавливать в крупных масштабах на фабриках, которые были оснащены высокоскоростными машинами. Машины помогали создавать более однородную нить с меньшим количеством дефектов. Со временем удалось не только добиться высокого качества продукции, но и разнообразить толщину, цвета и другие характеристики.

Со временем удалось не только добиться высокого качества продукции, но и разнообразить толщину, цвета и другие характеристики.

Теперь, когда все более или менее понятно, следует узнать, как делаются нитки сегодня, а также какие современные материалы используются в современном и высокотехнологичном процессе производства.

Натуральные нити

К этой группе относятся шелковые, хлопчатобумажные, льняные нити и пр., а ко второй — те, которые были произведены из полиамидных или полиэфирных химических волокон. Шелковая нить лучше всего подходит для сшивания тканей из шерсти и шелка. Это сильный, очень упругий и тонкий материал. Шелк также используется для пошива одежды, отделки краев петель, а также для пришивания пуговиц.

Хлопковые нити изготовлены из целлюлозы и используются для сшивания тканей, которые имеют растительное происхождение (лен, вискоза и хлопок). Ткани на растительной основе могут давать усадку. Хлопковая нить, имеющая такую же особенность, позволяет сохранить целостность изделия. Помимо этого ее часто используют для наметки при пошиве одежды.

Помимо этого ее часто используют для наметки при пошиве одежды.

Синтетические нити

Нейлоновые и полиэфирные нити предпочтительны для сшивания синтетики и эластичных трикотажных изделий. Оба типа синтетических волокон имеют одинаковые характеристики, включая отсутствие усадки, высокую прочность и отличные способности к растяжению и восстановлению. Нейлон и полиэстер — единственные виды, которые могут выпускаться без скручивания и состоять из одного слоя.

Поняв, из чего делают нитки, можно ознакомиться и с технологией производства.

Технология производства

Для того чтобы понять, как делаются нитки, следует вникнуть в основу процесса. Итак, технологический процесс состоит из трех основных операций:

- трощение;

- кручение;

- отделка.

Трощение в производстве ниток подразумевает под собой сложение нескольких нитей исходной пряжи. Их количество может быть абсолютно различным и зависит от предназначения готового продукта.

Далее сложенные вместе нити проходят процедуру кручения, которая осуществляется, как правило, в два этапа:

- Предварительная правая скрутка.

- Основная скрутка в обратную сторону.

Стоит отметить, что количество скручиваний как на предварительном этапе, так и на основном должны быть равными. Если этот процесс будет нарушен, в конечном итоге продукция получится бракованной. Дефект от неправильного скручивания обнаруживается очень легко невооруженным глазом – одна из нитей пряжи заметно выделяется на фоне остальных и обвивается вокруг других и имеет припуск.

Во время скрутки нити могут увлажняться, что позволяет избежать «лохматости» волокна. Помимо этого, для продукции, произведенной из натурального сырья, влага играет и другу важную роль – она делает материал более прочным и гладким.

Процесс отделки предполагает отбеливание и окрашивание, аппретирование и полировку. Для этого применяются различные растворы и смеси. Далее нитки распределяют по катушкам, гильзам, моткам и пр.

Заключение

Узнав о том, как делаются нитки, можно сделать вывод, что это сложный многоуровневый процесс. В производстве большое значение имеет качество сырья и соблюдение всех норм, которые устанавливаются государственными стандартами.

После того, как найден ответ на вопрос, из чего делают нитки, важно запомнить, что использовать их необходимо по своему назначению. Для натуральных тканей лучше всего приобретать нити из натуральных волокон, а для синтетики и мягкого текстиля — синтетические.

Начиная с каменного века (около 9 веков до нашей эры) первобытные люди, спасаясь от холода и непогоды, прикрывали свое тело шкурами животных. Постепенно заметили, что накидки можно изготовить, переплетая волокна, добытые из стеблей конопли, осоки, крапивы, льна или шерстинок животных. Такая ткань была намного практичнее шкур. Хотя она была еще достаточно грубой, имела неоднородный состав, и ей явно не хватало плотности.

Ткацкие станки распространились по всему миру и послужили развитию современной ткацкой промышленности. Из тканей изготавливают одежду, постельное белье, полотенца и многое другое.

Волокно́ — тонкая не пряденная нить растительного, животного или минерального происхождения. Пря́жа — нить, скрученная из продольно и последовательно расположенных волокон. Ткань — текстильное полотно, изготовленное на ткацком станке переплетением взаимно перпендикулярных систем нитей. В зависимости от происхождения и химического состава текстильные волокна делят на два больших класса: натуральные, которые формируются в природных условиях (в растениях, волосяной покров животных), и химические, вырабатываемые человеком искусственным путем на фабриках и заводах. Это волокно назвали в честь места его разработки — ЛАборатории Высокомолекулярных Соединений Академии Наук. Аналогичные волоконные материалы, изготавливаемые в других странах, получили другие названия: терилен (Великобритания), дакрон (США), терга (Франция), тревира (ФРГ), теторон (Япония), полиэстер, мелинекс, милар (майлар), Tecapet («Текапэт») и Tecadur («Текадур») (Германия) и т. д. Смотреть таблицуПрежде чем мы перейдем к более подробному знакомству с химическими волокнами, проверь запас своих знаний о волокнах самого разнообразного происхождения.  ПРОВЕРЬ СЕБЯ! Задание 1 ИЗ ЧЕГО ЭТО СДЕЛАНО Собери пазл: распредели текстильные волокна по признаку происхождения.Задание выполнено успешно! Можно отправляться на следующую страницу. На странице использованы материалы: Рисунок «Первобытный человек», Рисунок «Википедия», Рисунок «Ткачество на бердышке», Рисунок «Ткачество2», Рисунок «Ткачество3», Рисунок «Ткацкий станок», Рисунок «Волокно», Рисунок «Пряжа», Рисунок «Ткань», Информация сайта «Википедия», сайта «История костюма» |

какие бывают и как выбрать подходящие?

Выбор ниток для бытовой швейной техники поначалу не кажется делом, требующим особого внимания. Начинающие швейницы нередко уделяют большое внимание подбору материала для изделия, считая, что для выполнения строчек на машине или оверлоке можно использовать любые швейные нитки подходящего оттенка. Какая нить нужна именно вам? Давайте попробуем разобраться, какие же правила выбора ниток существуют, и почему так важно следовать им.

Виды ниток для шитья

Нитки — крученые, протяженные текстильные изделия, которые изготавливаются из натуральных и/или синтетических волокон и используются для ряда операций в швейном производстве и рукоделии. Именно они являются базовым материалом, который необходим для соединения текстильных, трикотажных или нетканых деталей будущего изделия.

История использования ниток чрезвычайно длинна — они существуют столько же, сколько и само производство одежды. Сегодня швейные нитки производятся из гребенной пряжи, которая складывается в несколько раз, а затем скручивается. Да следующем этапе получившиеся «шнуры» отбеливают и окрашивают в разнообразные оттенки. Спектр доступных цветов швейных ниток сегодня чрезвычайно велик.

Существуют еще нитки для вышивания (мулине) и других специальных операций, а также многочисленные виды пряжи для вязания, блестящие и декоративные нитки, их выбор тоже представляет собой полное нюансов дело. Сегодня мы поговорим исключительно о швейных нитках. Вот небольшая классификация:

Вот небольшая классификация:

- Наибольшим спросом у швейниц пользуются цветные нитки общего назначения (в среднем по 200 метров в катушке). Они могут быть как полностью синтетическими, так и состоять из синтетики в сочетании с мерсеризованным хлопком. Диаметр таких нитей может быть различным. Частый вариант их использования — стандартные изделия, предметы одежды, а также домашний текстиль или игрушки. Все основные швейные операции немыслимы без нитей общего назначения, это самая популярная категория.

- Существуют также текстурированные нитки, которые незаменимы при работе на оверлоке и во время вставки в изделие резинки. Они лучше тянутся, чем обычные нитки, в их структуре есть многочисленные поры. Такая продукция отлично подходит для обработки нижнего белья и изделий из трикотажа.

- Армированная нить — с полиэфирной основой и хлопковой или вискозной оплеткой. Она позволяет надежно соединять детали, минимизируя усадку.

Используют эти толстые эластичные нитки в сочетании с выбранной для всего изделия нитью, которая вставляется в машину сверху, снизу же вставляют резинку.

Используют эти толстые эластичные нитки в сочетании с выбранной для всего изделия нитью, которая вставляется в машину сверху, снизу же вставляют резинку.- Мононить, которая выглядит как леска, редко используется для шитья. Мононитью называется «монолитное» протяженное изделие, у которого нет ни зацепок, ни истончений на всей протяженности. Они используются для рукоделия и вышивки.

- Для сметочных работ иногда используются прозрачные растворимые нитки, которые растворяются при воздействии утюга с паром. Соединив такими нитками детали изделия, а затем проложив машинную строчку, вы избавите себя от необходимости распарывать сметочные швы.

- Встречается также декоративная разноцветная нить, но ее используют преимущественно для отделки.

Что влияет на характеристики и строение ниток?

Во-первых, это, конечно, состав, в зависимости от которого «поведение» нитки в строчке будет различаться. Нитки бывают натуральными (хлопковые, шелковые, льняные) и синтетическими (из искусственных волокон, например, полиэфирные, полиамидные), а также комбинированные, в составе которых встречаются разные виды волокон. Подробнее о том, какими бывают составы ниток, читайте в следующем пункте нашего сегодняшнего гида.

Подробнее о том, какими бывают составы ниток, читайте в следующем пункте нашего сегодняшнего гида.

Во-вторых, нитки различаются по количеству сложений. Выделяют однокруточные нити, у которых это число равно 2 или 3, также распространены двухкруточные нити с 4, 6, 9 и даже 12 сложениями. Как получают двухкруточные нитки? Просто складывают пополам уже имеющиеся однокруточные.

В-третьих, нитки различаются по коэффициенту крутки и ее направлению. Правую или левую крутку выбирать? Нитка с правой круткой (Z) гораздо более прочная, чем нитка с левой (S). Иногда буквы с обозначением крутки на катушке не найти. Определить крутку в домашних условиях можно, воспользовавшись отрезком нити. Зажмите его между большим и указательным пальцами правой руки, а затем раскрутите по часовой стрелке. Если нитка станет закручиваться дальше самостоятельно, у нее левая крутка, а если начнет раскручиваться, перед вами нить с правой круткой. При этом коэффициент крутки нити показывает число витков на 1 метр длины.

В-четвертых, толщина ниток тоже может разниться. Единого стандарта обозначения толщины не существует, и у каждого бренда есть своя маркировка. При покупке определить толщину можно по номеру или линейной плотности нити.

В-пятых, финишная отделка нити тоже имеет значение. Глянцевые нитки обычно прочнее матовых, но уповать только на этот фактор не стоит, поскольку прочность также зависит от производителя и используемого в производстве сырья.

Состав швейных ниток

Как мы уже говорили, нить для шитья может состоять из натуральных или искусственных волокон, есть и варианты, когда в одной нити сплетаются волокна разного происхождения. Разберемся с тем, какими бывают нитки по сырьевому составу.

Волокна природного происхождения, используемые для производства ниток, — это хлопок, шелк, лён. Волокна химического происхождения — полиэфир, полиамид, а также лавсан и вискоза.

В прежние времена больше применялись хлопчатобумажные нитки, они применялись массово для пошива одежды. Традиционно их используют для любых видов швейных изделий, включая детские. На 100% состоят из мерсеризованного хлопка, идеальны для работы с хлопковыми тканями. Этот вид ниток не подвержен растяжению, подходит для выполнения пошивочных швов. Также бывают суровая хлопковая нить, не прошедшая процесс отбеливания и окрашивания.

Традиционно их используют для любых видов швейных изделий, включая детские. На 100% состоят из мерсеризованного хлопка, идеальны для работы с хлопковыми тканями. Этот вид ниток не подвержен растяжению, подходит для выполнения пошивочных швов. Также бывают суровая хлопковая нить, не прошедшая процесс отбеливания и окрашивания.

Швейный шёлк — нити из натурального шелка, которые сегодня практически вытеснены искусственными аналогами. Промышленное производство шелковые нитки практически не использует. Иногда они применяются для декоративной отстрочки в ручном шитье.

Льняные нитки также используются в достаточно ограниченном количестве операций в современной текстильной индустрии. Один из путей их использования — изделия из брезента.

Если говорить о синтетическом сырье, на территории бывшего Советского Союза прежде были распространены упругие и хорошо растяжимые капроновые и лавсановые нитки или микс лён-лавсан (лл). Они ценились в силу своей резистентности к влаге, термическому воздействию. В наши дни эти нитки также производятся, но их использование уже не так широко.

Они ценились в силу своей резистентности к влаге, термическому воздействию. В наши дни эти нитки также производятся, но их использование уже не так широко.

Сегодня особенно популярны на швейном производстве и в домашних швейных работах нитки из 100%-ного полиэстера. Они обладают ровной на всем протяжении толщиной, однородной текстурой, отличаются впечатляющей прочностью, такая нить отлично скрученная. Синтетическая нить из полиэстера идеальна для использования с любыми видами тканей на любом швейном устройстве, включая оверлок. Почему? Свойства этих нитей уникальны! Они крепкие, имеют особенную гладкость, которой почти невозможно добиться при изготовлении ниток из натурального сырья. О них отличные отзывы, они подходят для разных материалов.

В общем, практически по всем важным параметрам (включая цену) качественные нитки из полиэстера превосходят натуральные аналоги.

Основные требования к швейным ниткам

Особенности процесса пошива одежды и ее последующей носки диктуют ряд требований к ниткам. Так, в ходе процесса производства нитка не один раз растягивается, изгибается, подвергается трению и перетиранию из-за постоянного механического взаимодействия с металлическими деталями машины и основой соединяемых деталей. После изготовления нитка также нечасто, но регулярно контактирует с влагой и моющими средствами при стирке или химчистке, подвергается давлению и термическому воздействию при утюжке. Всё это существенно влияет на прочность нитей в швах.

Так, в ходе процесса производства нитка не один раз растягивается, изгибается, подвергается трению и перетиранию из-за постоянного механического взаимодействия с металлическими деталями машины и основой соединяемых деталей. После изготовления нитка также нечасто, но регулярно контактирует с влагой и моющими средствами при стирке или химчистке, подвергается давлению и термическому воздействию при утюжке. Всё это существенно влияет на прочность нитей в швах.

Поэтому важно, чтобы выбранные для пошива нитки характеризовались следующими качествами.

- Они должны быть прочными на разрыв, при этом сохранять высокую эластичность. Это нужно для минимизации числа обрывов на технологической линии или в домашних условиях, а также для обеспечения достаточной прочности соединения во время носки одежды.

- Толщина нитей обязательно должна быть равномерной по всей длине, ведь от этого зависит показатель натяжения в машине или оверлоке, который обеспечивает качество будущего шва.

- Окраска нитей должна выполняться с учетом последующей эксплуатации — носки, стирок, сушки, химчистки.

- Важно использовать термостойкие нитки, поскольку некачественная синтетика может оплавиться даже при простой утюжке изделия.

Как подобрать нитки под материал

Несмотря на то, что швейная индустрия давно и активно развивается, единой классификации нитей по толщине до сих пор не разработано. Мы расскажем о том, как выбрать нити с метрической нумерацией (пример такой нумерации – нитки 50/2). Первое число показывает количество метров нити на 1 грамм ее массы, а после дроби идет число, указывающее на количество сложений нити. Получается, что нить 40/2 толще, чем 50/2. Второе число может варьироваться — 2, 4, 8, 12, 16.

Подбирать нитки следует, опираясь на тип, фактуру ткани, в каждом конкретном случае делая выбор, а не работая с имеющимися нитками. Предлагаем вам небольшой перечень тканей и соответствие номеров ниток, на которое можно ориентироваться в выборе. Часто у производителей ниток есть более детальная таблица, которая тоже может помочь в выборе.

Часто у производителей ниток есть более детальная таблица, которая тоже может помочь в выборе.

- Хлопчатобумажные ткани — нитки №40, 35.

- Тюль, шифон — нитки №70-80.

- Костюмные ткани — нитки №50-70.

- Легкую шерстяную ткань и сатин сшивают нитками №40-70.

- Изделия из джинсовой ткани, плотная шерсть — нитки №30-40.

- Для искусственной кожи и замши — нитки №20-40.

При правильном подборе швейной нитки строчка получится ровной, стежки – одинаковыми по длине. Не забывайте и о важном правиле, что толщина верхней и нижней нити при работе на машине должны совпадать.

Как выбрать нитки под толщину иглы

Чтобы строчка была выполнена качественно и на протяжении срока службы изделия не теряла своих свойств, нужно, чтобы подбор швейных ниток осуществлялся по номеру машинной иглы. Почему это важно?

Если вы познакомитесь с машинной иголкой поближе, вы увидите, что вдоль ее передней стороны проходит специальный желобок, в котором при шитье находится нитка. Глубина желобка и толщина нити должны отвечать друг другу, ведь слишком толстая нитка попросту не поместится в иглу и оборвется, а слишком тонкая будет свободно перемещаться и приводить к пропуску стежков. Пример правильно подобранной нити показан на рисунке 1б.

Глубина желобка и толщина нити должны отвечать друг другу, ведь слишком толстая нитка попросту не поместится в иглу и оборвется, а слишком тонкая будет свободно перемещаться и приводить к пропуску стежков. Пример правильно подобранной нити показан на рисунке 1б.

При этом важны и параметры ткани, из которой шьется изделие. Мы рекомендуем такой подход к выбору ниток:

- При пошиве из легких материалов выбирайте иглу №70-75 и более тонкие нитки.

- Выбирая ткани средней плотности, ставьте иглу №80-90, а нитки берите стандартной толщины.

- Пошив из плотных тканей предполагает использование игл №100-120 и толстых ниток.

Как подобрать нитки по цвету

Проще всего подобрать нить по цвету материала, приложив к ней кусочек ткани, сделать это можно при покупке ниток оффлайн. Учтите, что в катушке и в размотке оттенок имеет разную интенсивность цвета, поэтому рекомендуем размотать нить. Если вдруг точного совпадения добиться не удается, выбирайте нитки на 1-2 тона темнее. Отличие в более «темную» сторону будет менее заметным, чем контраст со светлыми нитками.

Отличие в более «темную» сторону будет менее заметным, чем контраст со светлыми нитками.

Проверяем качество ниток

Качество нити прямым образом влияет на то, как будет выглядеть готовое изделие и какой износостойкостью оно будет обладать. А значит, перед использованием важно убедиться в качестве ниток. Что для этого нужно сделать?

Вам понадобится катушка, размотайте нитку. Внимательно рассмотрите ее, оцените гладкость, однородность, одинаковую толщину на протяжении определенного участка. Проверьте, чтобы не было видимых уплотнений и истончений, которые могут приводить к разрыву нити при шитье. Для детального осмотра можно даже воспользоваться увеличительным стеклом или контрастным по оттенку лоскутом ткани, на котором изъяны нити будут хорошо заметны. Затем как следует натяните нить. Она не должна рваться сразу, сначала должно ощущаться плавное натяжение, а затем разрыв при сильном воздействии.

Синтетические нитки гораздо чаще, чем нитки из натуральных волокон, имеют одинаковую на протяжении всей длины толщину, не рвутся. Они сделаны из прочных волокон. Это избавляет от неприятностей при пошиве текстильных изделий.

Они сделаны из прочных волокон. Это избавляет от неприятностей при пошиве текстильных изделий.

Рекомендуем опробовать нитки для бытовых и промышленных машин и оверлока до использования в конкретном изделии — на лоскуте того же материала. Если строчка вас полностью устраивает, это означает, что можно начинать пошив.

Хранение ниток: соблюдаем все условия

Почему нужно хранить нитки правильно? Это помогает предотвратить их возможное повреждение — хранясь в одной коробке или даже пакете, они могут спутаться и загрязниться, волокна нити могут распушиться. Такая нить с неровностями, узелками уже не отвечает минимальным требованиям для выполнения качественного шва.

Кроме того, заправляя в машину нить с распушенными волокнами, вы рискуете испортить не только изделие, но и швейное оборудование. Поэтому важно задействовать для хранения решения, исключающие порчу ниток.

Защита от пыли и грязи. Нитки в бобинах и мотке, катушки, которые используются нерегулярно или приобретены с запасом, желательно хранить в пленке или отдельных пакетах под размер. Нитки, постоянно находящиеся в пользовании, можно разместить в закрытых органайзерах.

Нитки, постоянно находящиеся в пользовании, можно разместить в закрытых органайзерах.

Защита от температурных перепадов, соблюдение режима влажности. В условиях колебаний температуры и влажности, в жаре и сырости нитки, из какого бы сырья они ни были изготовлены, расслаиваются, становятся пушистыми. Допустимый диапазон условий: 10-25°С при влажности от 40 до 60%.

В домашних условия можно использовать закрытые пластиковые или деревянные коробки для хранения с отдельными боксами для каждой катушки/бобины. Также для активно шьющих очень удобны стенды с прозрачными стенками, на которых поперечные полки содержат нитки, размещенные по оттенкам.

Что делать со старыми, неподходящими по цвету или толщине нитками? Ответ на этот вопрос у каждой мастерицы свой, мы же рекомендуем никогда не использовать их при выполнении финальных строчек для изделия, а оставить для сметочных работ.

В нашем интернет-магазине при заказе ткани вы сразу можете добавить в корзину нитки подходящего цвета, которые нужны для вашего изделия. Мы предлагаем хороший выбор ниток от производителей с мировым именем (Gutermann, DOR-TAK), лучшие цены и приятное обслуживание, чтобы вам было легко шить все, что только захочется.

Мы предлагаем хороший выбор ниток от производителей с мировым именем (Gutermann, DOR-TAK), лучшие цены и приятное обслуживание, чтобы вам было легко шить все, что только захочется.

Общие сведения о составе и показателях нитей

Общие сведения о составе и показателях нитей

Хлопковая нить

Хлопковая нить относится к натуральным нитям. Изготавливается из хлопка, который представляет собой тонкие волокна, покрывающие семена растения хлопчатника. По химическому составу качественный хлопок почти на 96% это целлюлоза, а остальное – примеси.

Качество нити зависит от длины волокна – чем оно длиннее, тем хлопок лучше. Длина и толщина волокна зависят от сорта хлопчатника:

- короткооволокнистый хлопок (от 20 до 27 мм) подходит для производства толстой и пушистой пряжи;

- средневолокнистый хлопок (от 28 до 34 мм) подходит для изготовления ситца, купонного сатина;

- тонковолокнистый хлопок (от 35 до 55 мм) подходит для выработки тонкой гладкой пряжи, из которой создаются высококачественные хлопчатобумажные ткани: батист, маркизет или гребенной сатин.

Шерстяная нить

Шерстяная нить относится к натуральным нитям. Изготавливается из шерсти, которая представляет собой волокна снятого волосяного покрова овец, коз, верблюдов, кроликов и других животных. Шерсть получают в основном из овец (97-98%), с коз (2%), верблюдов (до 1%). Шерстяные волокна состоят из белка кератина.

Виды:

- Пух – тонкое, сильно извитое, шелковистое волокно.

- Переходный волос – неравномерен по толщине, прочности, имеет меньшую извитость.

- Ость и мертвый волос – обладают большей толщиной, отсутствием извитости, повышенной жесткостью и хрупкостью, малой прочностью. Мертвый волос плохо окрашивается, легко ломается и выпадает из готового изделия.

Шерсть может быть однородной (из волокон преимущественно одного вида, например пуха) и неоднородной (из волокон разных видов – пуха, переходного волоса). В зависимости от толщины волокон и однородности их состава шерсть подразделяют на тонкую, полутонкую, полугрубую и грубую. Тонкая шерсть состоит из тонких волокон пуха. Полутонкая состоит из более толстого пуха или переходного волоса. Полугрубая может быть однородной и неоднородной и состоять из пуха, переходного волоса и небольшого количества ости. Грубая – неоднородная, включает в себя все виды волокон, в том числе ость и мертвый волос.

Тонкая шерсть состоит из тонких волокон пуха. Полутонкая состоит из более толстого пуха или переходного волоса. Полугрубая может быть однородной и неоднородной и состоять из пуха, переходного волоса и небольшого количества ости. Грубая – неоднородная, включает в себя все виды волокон, в том числе ость и мертвый волос.

Длина шерсти влияет на технологию получения пряжи, ее качество и качество готового изделия. Из длинных волокон (15-120 мм) получают гребенную (камвольную пряжу) – тонкую равную по толщине, плотную, гладкую (непушистую). Из коротких волокон (до 55 мм) получают аппаратную (суконную) пряжу, которая в отличие от предыдущей, более толстая, рыхлая, пушистая, с неровностями по толщине. Прочность шерсти зависит от ее строения. Относительная разрывная нагрузка и износостойкость тонкой шерсти выше, чем грубой, так как грубые волокна (ость, мертвый волос) имею сердцевидный слой, заполненный воздухом.

Акрил

Акрил – это синтетическое волокно. Торговые названия: акрил, нитрон, панакрил, пан-волокна, орлон, акрилан, кашмилон. Волокна бывают в виде длинных нитей или штапеля. Волокна похожи на шелк, а штапель на шерсть. Производят акриловое волокно из полимера акрилонитрила, с добавлением небольшого количества других химических веществ, улучшающих способность впитывать красители. Используется в смесях с шерстью и другими волокнами в трикотажных и спортивных изделиях.

Торговые названия: акрил, нитрон, панакрил, пан-волокна, орлон, акрилан, кашмилон. Волокна бывают в виде длинных нитей или штапеля. Волокна похожи на шелк, а штапель на шерсть. Производят акриловое волокно из полимера акрилонитрила, с добавлением небольшого количества других химических веществ, улучшающих способность впитывать красители. Используется в смесях с шерстью и другими волокнами в трикотажных и спортивных изделиях.

Вискоза

Вискоза – органическое химическое искусственное волокно, для изготовления которого используют древесную целлюлозу хвойных пород или целлюлозу растений, которую путем обработки химическими реагентами превращают в прядильный раствор – вискозу. Для производства одежды, домашнего текстиля используют тонкие вискозные нити. Из ниток штапельной длины делают трикотаж, нетканые материалы, кружева. Существует техническая вискозная ткань, которую называют кордовой. Ее делают из толстых нитей вискозы, переплетая их с хлопковыми. За блеск и гладкую поверхность вискозу называют «искусственным шелком». Для придания матовости, ее разбавляют специальными добавками. Чистая вискоза похожа на шелк: полупрозрачная и блестящая. По составу наиболее близка к хлопку. Материал считается «натуральной синтетикой», так как сырье имеет натуральный природный состав.

За блеск и гладкую поверхность вискозу называют «искусственным шелком». Для придания матовости, ее разбавляют специальными добавками. Чистая вискоза похожа на шелк: полупрозрачная и блестящая. По составу наиболее близка к хлопку. Материал считается «натуральной синтетикой», так как сырье имеет натуральный природный состав.

К 100% вискозе относятся: тенцель, бамбук, модал и микромодал. Производятся из вискозных волокон. Разница лишь в сырье и технологии обработки.

Арамид

Изобретателем полиамидных волокон желтой окраски считают американскую компанию DuPont, которая в 1964 году стала выпускать ткань под названием «Кевлар» (впоследствии ее стали именовать aramid). Через шесть лет после этого события в СССР также стали производить синтетический материал высокой прочности (СВМ), усовершенствованный вариант такой ткани — современные армос и русар.

Арамид — это синтетическое волокно высокой механической и термической прочности.

Это полимерные образования, в которых мономеры, содержащие ароматические кольца, связаны друг с другом линейными и поперечными связями.

Все арамидные волокна обладают повышенными защитными свойствами. Наиболее распространенные:

- мета-арамиды (известные под торговой маркой номекс, арселон) отличаются особой прочностью;

- пара-арамиды (известные под торговыми марками кевлар, тварон и др.) имеют повышенные термозащитные качества.

Арамидные волокна — это нити, имеющие сверхпрочную структуру, благодаря особому соединению атомов в молекуле. Это обеспечивает следующие свойства, которыми характеризуются арамидные ткани:

- высокую термостойкость – волокна не плавятся, нить начинает разрушаться только при температуре выше 500°С, но, несмотря на это, изделия из ткани арамид выдерживают тепловой удар кратковременного воздействия в 1000°С;

- сверхпрочность – в пять раз прочнее стали, выдерживает свыше 600 кг на мм² на разрыв;

- легкость – в два раза легче стекловолокна, плотность полотна составляет 1500 кг/м³;

- биоустойчивость – не впитывает в себя различного рода запахи, не подвергается воздействию бактерий и грибков.

Арамидная ткань – это относительно новый материал, обладающий особой прочностью, термоустойчивостью, инертностью к действию химических веществ. Используется для пошива специальной одежды военным, пожарникам, сотрудникам МЧС, металлургам.

Арамидная ткань обладает более высоким показателем упругости, в отличие от материалов из стеклянных и углеродных волокон. Создать такое полотно можно при помощи обычного ткацкого оборудования. При этом переплетение волокон может быть любым. Помимо этого, готовую ткань при желании можно окрасить в любой цвет.

Арамидная ткань практически не рвется и не горит. Материал может выдержать воздействие огня, высокой температуры, нефтепродуктов и химических растворителей. Под нагрузкой арамидные волокна не деформируются. Однако при скручивании их прочность уменьшается.

Шелк

Шелк – натуральное белковое волокно. Получают его разматыванием коконов, образуемых гусеницами шелкопрядов. Наибольшее распространение и ценность имеет шелк тутового шелкопряда, на долю которого приходиться 90% мирового производства шелка. В составе коконной нити два белка: фиброин (75%), из которого состоят шелковины, и серицин (25%). Из всех природных волокон натуральный шелк самое легкое волокно и обладает высокой гигроскопичностью (11%), мягкостью, шелковистостью, малой сминаемостью. Химические свойства шелка аналогичны свойствам шерсти. Шелковая нить представляет собой сплошное волокно большой прочности от 500 до 1500 м. Отдельные нити слишком тонкие для использования. Для производственных целей несколько нитей объединяются с небольшим закручиванием в одну нить. Этот процесс известен как «шелковая намотка» или «шелкопрядение».

В составе коконной нити два белка: фиброин (75%), из которого состоят шелковины, и серицин (25%). Из всех природных волокон натуральный шелк самое легкое волокно и обладает высокой гигроскопичностью (11%), мягкостью, шелковистостью, малой сминаемостью. Химические свойства шелка аналогичны свойствам шерсти. Шелковая нить представляет собой сплошное волокно большой прочности от 500 до 1500 м. Отдельные нити слишком тонкие для использования. Для производственных целей несколько нитей объединяются с небольшим закручиванием в одну нить. Этот процесс известен как «шелковая намотка» или «шелкопрядение».

Металлические нити

Металлические нити изготавливают из меди, латуни и никеля. Нити из меди и латуни выпускают так же с гальваническим покрытием из золота и серебра. Металлические нити получают путем волочения (многократного последовательного протягивания толстой проволоки через калибровочные отверстия) или разрезанием фольги. Нити, полученные путем волочения, имеют круглое поперечное сечение. Для получения плоской нити ее расплющивают. В настоящее время металлические нити вырабатываются в ограниченных количествах.

Для получения плоской нити ее расплющивают. В настоящее время металлические нити вырабатываются в ограниченных количествах.

Для вечерних тканей используется: алюнит или пластилекс.

Алюнит (люрекс) – плоские разрезные нити из алюминиевой фольги в виде ленточек шириной 1-2 мм, покрытых клеями различных цветов. Алюнит используют в тканях для декоративного т эффекта.

Пластилекс – полиэтиленовая пленка, на которую в вакууме наносится распыленный металл. Такая пленка не только прочнее алюнита, но и обладает некой эластичностью.

Метанит – металлизированные нити прямоугольного сечения. Из них вырабатывают платьевые и декоративные ткани с мерцающим блеском.

Полиэфир

Полиэфир – это материал искусственного происхождения, изготавливаемый из полиэфирных волокон. Полиэфирное волокно — синтетическое волокно, формируемое из расплава полиэтилентерефталата или его производных. Основные торговые названия: лавсан, терилен, дакрон, тетерон, тергаль, тесил. Применяется в производстве различных тканей, искусственного меха, канатов, в качестве утеплительного материала. 100% полиэфир практически не используется. Он задействован при производстве смесовых тканей. Наиболее популярна смесь полиэстера и хлопка. Благодаря своей мягкости и способности быстро сохнуть полиэфир добавляется в шерсть и в вискозу. 100% полиэстер может оказаться тонкой полупрозрачной вуалью или крепкой плащевкой. Внешний вид и свойства ткани из полиэфирных волокон зависят от химического состава сырья, формы волокна и типа переплетения. Очень часто полиэстер выглядит как шерсть, а его свойства напоминают хлопок.

Применяется в производстве различных тканей, искусственного меха, канатов, в качестве утеплительного материала. 100% полиэфир практически не используется. Он задействован при производстве смесовых тканей. Наиболее популярна смесь полиэстера и хлопка. Благодаря своей мягкости и способности быстро сохнуть полиэфир добавляется в шерсть и в вискозу. 100% полиэстер может оказаться тонкой полупрозрачной вуалью или крепкой плащевкой. Внешний вид и свойства ткани из полиэфирных волокон зависят от химического состава сырья, формы волокна и типа переплетения. Очень часто полиэстер выглядит как шерсть, а его свойства напоминают хлопок.

Полиэфирное полотно отличается прочностью и стойкостью к истиранию. Оно термостойко и превосходит по этому показателю большинство натуральных и синтетических материалов. К примеру, полиэфирные волокна сохраняют прочность на 50% при нагреве до температуры 180°С. Кроме того, они огнеупорны и пожаробезопасны. Данный материал трудно поджечь; он гаснет сразу же при удалении от источника огня.

Важным качеством полиэфира является светостойкость и водонепроницаемость. Этим объясняется его пригодность для изготовления палаток, спальных мешков, верхней одежды, предназначенной для использования во влажных условиях.

Очень важно, что материал обладает стойкостью к смятию и практически не теряет форму. Он способен сохранять заданную при изготовлении форму и удерживать ее даже под воздействием высоких температур. Пружинящий эффект каждой спиральки волокна обеспечивает колоссальную упругость всего изделия. Это объясняет популярность полиэстера при изготовлении подушек, матрасов, одеял, теплой одежды.

Полиамиды

Полиамид — это разновидность термостойких полимеров, в основе которых лежат соединения группы амидов. Соединение амидов в составе макромолекулы может повторяться до 10 раз. Торговые названия – капрон, нейлон, анид, энант, дедерон, амилан, перлон, ниплон. Первым направлением массового применения синтетического материала стало производство искусственных волокон и тканей, в частности, нейлона и капрона.

Производство полиамида постоянно совершенствовалось путем добавления различных добавок и созданием различных модификаций. В 90-х годах прогресс привел к созданию микроволокнистого полиамида – microfibra – сверхтонкое волокно, использующееся для дорогих моделей. Современная нить микроволокна при длине в 100 000 метров весит всего 6 граммов. Полиамид обычно используется в смеси как с натуральными волокнами – шерстью, хлопком, так и с химическими волокнами – вискоза, акрил. Изделия на 100% состоящие из полиамида быстро теряют форму. Что бы избежать этого в полиамид добавляют нити эластана. Состав 80% полиамид 20% эластан позволяет создать нить, которая будет крепкой, но очень эластичной. За счет эластана нить может увеличиваться в несколько раз от первоначальной длины. Всего лишь 20% полиамида, добавленного к шерстяным или полиакриловым волокнам повышает износостойкость конечного продукта в 4 раза.

В России используют разные виды полиамидных волокон, в частности в чулочно – носочном производстве капрон РА 6. 0 и нейлон РА 6.6. Цифры определяют число атомов углерода в отдельных составных элементах полиамида.

0 и нейлон РА 6.6. Цифры определяют число атомов углерода в отдельных составных элементах полиамида.

Полиамид-6 (капрон, капролон, найлон, капролоктан, ПА-6, поликапроамид) является конструктивным полимером-диэлектриком, который обладает антифрикционными свойствами, износостойкостью и устойчивостью к трению, имеет высокие показатели усталостного сопротивления. Материал широко применяется в разных отраслях промышленности, в том числе в машиностроении, судостроении для изготовления подшипников, втулок, роликов и других деталей, а также в электротехнике.

Капролон кроме своей прочности имеет небольшой вес, он в 6 раз легче стали. Им активно заменяют детали из баббита, бронзы и латуни. Материал одновременно прочный и эластичный в широком температурном диапазоне. Детали устойчивы к эрозии, горюче-смазочным жидкостям, щелочам, спиртам, органическим растворителям, морской воде и разбавленным кислотам.

Материал устойчив к воздействию многих химических веществ: эфиров, спиртов, разбавленных кислот, растворителей, керозина, кетонов, дизеля, бензина, масел.

Он растворяется в:

- концентрированной серной кислоте;

- фторированных спиртах;

- муравьиной кислоте.

Муравьиной кислотой его можно склеивать. Кислота растворяет кромку, и при присоединении двух кусков получается прочный край.

Полиамид 66 (полигексаметиленадипамид) за рубежом называется Polyamide 66, PA 66, PA 6.6, PA 6/6, Nylon 66, относится к алифатических полиамидам, термопластам инженерно-технического назначения. Представляет собой конструкционный кристаллизирующийся материал, обладающий высокой прочностью и твердостью. Насчитывает довольно много марок. Ассортимент отличается в зависимости от механических характеристик, так как наполнители значительно изменяют его свойства.

Полиамид 66 впервые был полимеризован в 1935 году, промышленное производство начато в 1938 году. Руку к созданию материала приложил ученый по фамилии Карозерс, который работал в лаборатории компании DuPont. Международное коммерческое название материала – нейлон (nylon), которое компания DuPont получила от продавцов на выставке в Нью-Йорке. Они не поняли сокращения товара Ny-Lon и решили, что это синтез названий двух городов New-York и London. Компания DuPont оставила это название за материалом.

Они не поняли сокращения товара Ny-Lon и решили, что это синтез названий двух городов New-York и London. Компания DuPont оставила это название за материалом.

Полимер применяется сегодня в самых разных отраслях промышленности. Различные виды сверхпрочных нитей – результат обработки ПА 66: шинные корды, сети, канаты, нетканые материалы, техническая комплексная нить, технические ткани и т.д. Наполненные марки используют для производства корпусов электроинструмента, крышки генераторов. В электротехнике из па 66 сделаны клеммные коробки, разъемы, рефлекторы светильников.

В бытовой технике также некоторые детали выполнены из ПА 66. Например, это крыльчатки пылесосов. Мебельные петли и колесики, спортивный инвентарь, вентиляторы и многое другое производится сегодня из этого полимера.

| Показатели | ПА 6,0 | ПА 6,6 | ПЕ |

| Плотность, кг/м³ | 1140 | 1140 | 1380 |

Температура пл. , °С , °С |

215 | 235 — 255 | 235 — 255 |

|

Разрушающее напряжение МПа, при: — растяжении — изгибе — сжатии |

66 — 80 90 — 100 85 — 100 |

80 — 100 100 — 120 100 — 120 |

— 50 — 70 80 — 120 |

| Относительное удлинение при разрыве | 20 — 32 | 23 — 32 | 15 — 20 |

| Относительная разрывная нагрузка, МПа | 46 — 51 | 39 — 46 | 48 — 62 |

|

Ударная вязкость кДж/м² |

100 — 120 | 90 — 95 | 30 |

| Твердость по Бринеллю, МПа | 150 | 100 | 100 -120 |

| Морозостойкость, °С | -30 | -30 | -50 |

| Водопоглощение за 24 часа, % | 3,5 | 7 — 8 | 0,02 |

| Диэлектрическая проницаемость при 1 МГц | 3,6 | 4 | 3,1 |

| Предел прочности, МПа | 55 — 77 | 50 — 60 | 172 |

| Относительное удлинение, % | 100 — 150 | 100 — 150 | 100 — 150 |

| Модуль упругости, МПа | 1,2 — 1,5 | 1,2 — 1,5 | 1,41 — 104 |

| Равновесная влажность, % | 3,5 — 3,9 | 3,3 — 3,8 | 0,4 — 0,5 |

| Устойчивость к многократным изгибам, число циклов | 25000 — 28000 | 11000 — 14000 | 9000 — 12000 |

| Устойчивость к истиранию (при нагрузке кПа) | 1500 — 2170 | 1000 — 1040 | 1250 — 1360 |

Сравнительная характеристика свойств нитей из натуральных химических волокон

|

Свойства |

Нити |

|||||||

|

Хлопок |

Шерсть |

Акрил |

Вискоза |

Полиэфир |

Арамид |

Шелк |

Полиамиды |

|

|

1. прочность сминаемость |

средняя средняя |

низкая малая |

высокая малая |

высокая сильная |

высокая малая |

высокая малая |

высокая малая |

высокая низкая |

|

2. Гигиенические: гигроскопичность теплоизоляция |

высокая средняя |

высокая высокая |

низкая высокая |

средняя средняя |

низкая высокая |

низкая высокая |

высокая выше средней |

низкая низкая |

Пряжа

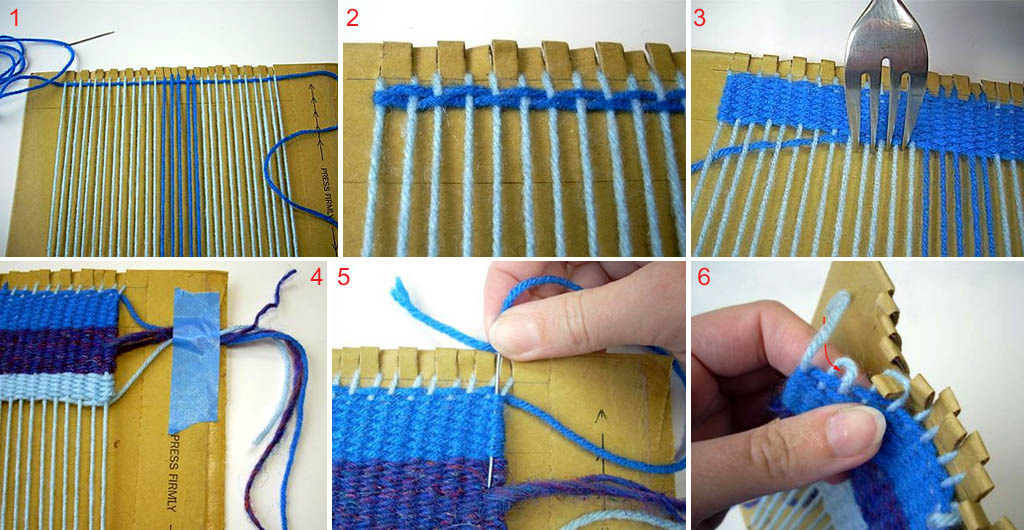

Существует три основных способа прядения: кардное, гребенное и аппаратное.

1. Кардное прядение. Пряжа кардного прядения является наиболее распространенной, вырабатывается из средневолокнистого хлопка длиной 27 – 35 мм и химических волокон. Процесс кардного прядения слагается из операций разрыхления и трепания, чесания, выравнивания и вытяжки, предпрядения и прядения. Из прочесанных волокон формируется жгут, который далее превращается в ленты. В процессе предварительного прядения ленты вытягиваются и становятся тоньше. Для скрепления волокон между собой они слегка подкручиваются, образуя ровницы. Процесс окончательного прядения может проходить либо на кольцепрядильных машинах, либо в аппаратах пневмомеханического прядения. В последнем случае волокна центробежной силой отбрасываются к стенкам камеры, группируются в виде волокнистой ленты, которая скручивается и выходит из камеры сформированной пряжей. Кардную пряжу на кольцепрядильных машинах вырабатывают с линейной плотностью от 15-85 Текс из средневолокнистого хлопка и химических волокон. Ее используют для производства тканей и трикотажных полотен. Недостатком этой пряжи является неуравновешенность структуры участков волокон. Волокна находящиеся в наружных слоях пряжи, напрягаются сильнее, чем участки в центре. Это связано с тем, что каждое волокно по длине лежит не в одном слое пряжи, а переходит от центра к периферии и обратно.

Кардную пряжу пневмомеханического прядения с линейной плотностью от 20 до 50 Текс вырабатывают из хлопковых, химических и смешанных волокон и используют ее для выработки тканей массового ассортимента. Эта пряжа в сечении имеет разную плотность. Центральный слой пряжи имеет высокую плотность, а к наружному слою плотность снижается. Это приводит к снижению прочности пряжи. Структура пряжи начинает разрушаться при растяжении еще до начала удлинения волокон. По сравнению с пряжей, полученный на кольцепрядильных машинах, пряжа пневмомеханического прядения, имеет меньшую ворсистость и поэтому ткань, выработанная на ее основе более стойка к истиранию. Так же эта пряжа обладает большей объемностью, волокна в ней менее напряжены, благодаря чему ткани имеют большую упругость и меньшую сминаемость.

2. Гребенное прядение. Пряжа гребенного прядения или гребенная пряжа, вырабатывается из длинноволокнистого хлопка длиной 35 – 50 мм, льна, длиной, тонкой, полугрубой и грубой шерсти, а также отходов шелководства, кокономотания, шелкокручения и шелкоткачества.

Гребенная пряжа получается после трепания и кардочесания, в процессе гребнечесания с последующим выравниванием, вытяжкой, предпрядением и наконец прядением. Гребенная пряжа имеет наиболее правильную структуру. Волокна хорошо прочесанные, равномерно распределены по длине и поперечному сечению, образуют плотную нить, равномерную по толщине, менее ворсистую, чем кардная.

3. Аппаратное прядение. Пряжа аппаратного прядения, или аппаратная пряжа, вырабатывается из коротковолокнистого хлопка длиной до 27 мм, шерсти и добавляемых к ним в смеси химических волокон, а также отходов прядильного производства и регенерированных волокон (превращенных в волокнистую массу из лоскута). Широко используется в аппаратном прядении смешивание волокон разных видов.

После разрыхления волокнистая масса поступает на чесание, которое осуществляется на двух или трех последовательно соединенных кардочесальных машинах. На последней машине прочес разделяется на полосы, которые скатываются в ровницу. Из ровницы образуется пряжа. Аппаратная пряжа наименее равномерна по толщине, волокна в ней почти не распрямлены и недостаточно ориентированы.

Металлические нити — это… Что такое Металлические нити?

- Металлические нити

один из древних видов нитей. В древних Египте, Вавилоне и Аравии выковывали чистое, очень мягкое золото, которое вытягивали в нити. Золотыми нитями украшали роскошные ткани и одежду. В древней литературе часто упоминаются «золототканые одежды». Однако среди археологических находок встречаются лишь небольшие их фрагменты. Основная причина этого заключается в том, что если такая одежда становилась непригодной или ее хотели использовать для другой особы, то наряд попросту сжигали, переплавляя металл для повторного использования.

Известны два способа получения М. Н. в старину. Первый заключается в том, что из тонкой пластины золота или серебра нарезали узкие полоски, которые использовали для изготовления тканей или ими обматывали стержневые нити. Другой способ начали применять в IX в., он был позаимствован у злато-кузнецов. Канитель — тонкую проволоку получали протягиванием через ряд постепенно уменьшающихся отверстий. Примерно с XIII в. в шелкоткачестве стали применять позолоченную расплющенную серебряную канитель, которой обвивали шелковую нить. Использование таких нитей имело два существенных недостатка: одежда была дорогой и тяжелой.

В настоящее время М. Н. вырабатывают путем постепенного вытягивания (волочения) проволоки из меди и ее сплавов или путем нарезания плоской алюминиевой ленты (фольги). Для придания стойкости блеска на поверхность нитей наносят тончайший слой золота или серебра. Иногда нити покрывают цветными пигментами и тонкой защитной синтетической пленкой.

В нашей стране вырабатывают М. Н. следующих видов: волокна — округлая М. Н.; плющенка — плоская нить в виде ленточки; канитель — волокна или плющенка в виде спирали; мишура — крученая нить из волокон или плющенки; прядево — плющенка, скрученная с хлопчатобумажной или шелковой нитью. В импортных изделиях используются круглые проволочные нити или металлические полоски чаще всего из красной меди или латуни, платированные золотом или серебром, позолоченные огневым способом или покрытые цинком под блестящее серебро.

М. Н. используют для выработки тканей (как правило, в качестве утка) с определенным эффектом — парчи, для вечерних платьев, театральных занавесей, трикотажа, для изготовления погон, знаков отличия, золотошвейных изделий и для др. целей.

(Терминологический словарь одежды. Орленко Л.В., 1996)

Энциклопедия моды и одежды. EdwART. 2011.

- Металлизированные волокна и нити

- Метрический номер

Полезное

Смотреть что такое «Металлические нити» в других словарях:

Нити кранового пути — – состыкованные торцами направляющие, определяющие направление движения крана. [Рекомендации по устройству и безопасной эксплуатации наземных крановых путей РД 50:48:0075.01.05.] Рубрика термина: Крановое оборудование Рубрики энциклопедии:… … Энциклопедия терминов, определений и пояснений строительных материалов

МЕТАЛЛИЧЕСКИЕ ВОЛОКНА — получают из металлов (напр., Аl, Сu, Аu, Ag, Mo, W) и сплавов (латуни, стали, тугоплавких, напр. нихрома). Имеют поликристаллич. структуру (о М. в. монокристаллич. структуры см. Нитевидные кристаллы).Выпускают волокна, мононити (тонкие проволоки) … Химическая энциклопедия

Алюнит — металлические нити, получаемые из листов алюминиевой фольги, которые с двух сторон покрывают защитной полиэтилентерефталатной пленкой или предохраняющей винилацетатной эмульсией. Защищенный от окисления полуфабрикат разрезают на полоски… … Энциклопедия моды и одежды

Ковёр — художественное текстильное изделие, обычно с многоцветными узорами или изображениями, служащее главным образом для украшения и утепления помещений, а также для звукопоглощения (бесшумности). Самые ранние из сохранившихся ворсовых … Большая советская энциклопедия

МИШУРА — (араб.). 1) тончайшая серебряная или золоченая медная проволока (канитель), из котор. изготовляют парчу, бассонные изделия, галуны т. п. вещи низшего качества. 2) в переносном смысле: обманчивый блеск, обстановка, бьющая на роскошь, не имея… … Словарь иностранных слов русского языка

Ткань — У этого термина существуют и другие значения, см. Ткань (биология). Эта статья или раздел нуждается в переработке. текст не энциклопедичен … Википедия

Список типов тканей — Содержание 1 А 2 Б 3 В 4 Г 5 Д … Википедия

парча — и; ж. [перс. parca] Плотная шёлковая сложно узорчатая ткань, затканная золотыми или серебряными нитями. Узорчатая п. Золотая, серебряная п. ● В русских сказках парча выступает в качестве очень дорогого подарка девушке, женщине и является символом … Энциклопедический словарь

Мишура — (араб. ) несколько металлических ниток (обычно три) на бумажной основе, скрученных вместе. Цвета разнообразные. В старину это были позолоченные и посеребренные (позже использовалось поддельное золото и серебро) металлические нити, идущие на… … Энциклопедия моды и одежды

Гёбель, Генрих — Генрих Гёбель нем. Heinrich Göbel Род деятельности: часовщик, изобретатель первой пригодной для практического применения электрической лампы накаливания Дата рождения … Википедия

Как делают шелковые нити: ulkacurl — LiveJournal

1 В Далате мы с мамой ездили на шелковую фабрику. Вообще их три вида: шелковая ферма, где выращивают личинок тутового шелкопряда; фабрика, где вытягивают нити из коконов и немного ткут шелк; фабрика, где вышивают шелком картины и прочие изделия. Последняя — самое раскрученное место, фирма XQ (у которой даже сайт на русском языке есть), которая башляет гидам и те пачками возят туда туристов. Мы туда тоже хотели попасть, но не успели, зато решили любым способом добраться до фабрики, где вытягивают нити. Туда тоже возят экскурсии, но мало и в основном иностранцев. Мы туда поехали на такси, а оказалось до туда 30 км (хотя таксист сказал, что 20). И вот мы едем все дальше и дальше и злимся, что вот так попали, не возвращаться же, но после посещения фабрики успокоились и поняли, что оно того стоило. Было очень интересно! Далее очень подробный отчет )2 Вот так хрянятся готовые окуклившиеся личинки.

3 На таких вот плоских плетеных корзинках.

4 Кура желает полакомиться личинкой-другой, но ее гоняют )

5

6 Когда мы приехали был обеденный перерыв, девочки кушали, а мы походили по пустому помещению, посовали всюду свой нос, пристрелялись. Там полумрак и у меня упорно не получались резкие кадры и я уж было расстроилась, что все пропало, но я сняла полярик, задрала чувствительность и вроде более-менее все получилось, ура!

7 Сначала была абсолютная тишина и все стояло и мы не могли никак понять, что к чему. Но вдруг все вокруг зашумело, затрещало, задвигалось, завертелось и девочки встали к станкам.

8 Они палочками берут комок коконов и сначала кладут в кастрюльку с кипящей водой, чтобы личинки сварились и умерли. Запах там стоит немного тошнотворный, запах похожий на вареное мясо, только специфичнее. Позже когда мы купили шарфики, они были пропитаны этим запахом и даже после того как я его постирала, все равно немного осталось, буэээ.

9 Вот в такой кастрюльке варятся коконы.

10 Вареные и намокшие коконы.

11 Далее их кладут в длинное корыто с водой, чтобы вытянуть ниточку из каждого.

12 Я раньше думала, что ищут обязательно самый кончик нитки в коконе, чтобы его размотать. На деле я поняла, что это конечно бред, просто стягивают с поверхности паутинку. Вот тут видно как идет нить от каждого кокона.

13 Дальше она берет в руки нити от нескольких коконов.

14 И вот второй миф. Я думала, что нить из кокона — это и есть конечная нить. Это не так. Шелковая нить скручивается из нескольких микро-нитей. Кол-во этих нитей определяет тольшину готовой нитки и соответственно толщину будущей ткани. Видите ряд «душиков»? Так вот, это не душики, а нити от коконов. Девочка пальцем подводит пучок нитей к этим быстро крутящимся пимпочкам и нити как бы засасываются туда и скручиваются.

15 И далее две нити объединяются в одну и уже готовая нить наматывается на катушки.

16

17

18

19 Готовые мотки с шелковой нитью.

20

21

22

23

24

25

26

27 Баррригадир ))

28 Размотанные коконы выглядят так.

29 Это фото я сделала еще в прошлом году в COOP-маркете. Тогда я и не подозревала, что это «шелковые» личинки. Я не уверена на 100 проц., но очень похожи и по логике подходит. Иначе куда им еще девать личинки отработанные? )

30 Еще тут есть несколько ткацких станков, где ткут простую ткань. Наверху левее станка видно висящую стопку перфокарт.

31 Это карточки, в которых закодирован узор ткани. Через каждую дырочку пропускается нить и потом на станке они хитро сдвигаются и волшебным образом получается узор.

32

33

34

35

36 А на этом станке делаю грубую шелковую мешковину. Для чего мы не поняли, может чисто в декоративных целях.

37 А на этом единственном станке делают нити по такому же принципу как и остальные, но только толстые и с узлами, буклированные нити.

38

39 Из этих нитей потом вот такие шарфики получаются. Мы с мамой купили таких как раз по 6 баксов, разных цветов. Это они воняли вареными личинками )

40 Во дворе сушатся покрашенные ткани.

41 Выбор тканей тут совсем небольшой.

42

43 Вот тут подшивают шарфики и делают бахрому.

44 А здесь делают вышивку. Но только тоже простенькую совсем. Безумной красоты тут нет. Все красота на фабрике XQ.

Город вечной весны, часть l

Город вечной весны, часть ll

Главный рынок Далата (Da Lat market), часть I

Главный рынок Далата (Da Lat market), часть II

Наука о резьбе — Выбор правильной нити от волокна до чистовой обработки

Thread — ключевой компонент многих предметов, которые мы используем ежедневно. От одежды, которую мы носим, до мебели, на которой мы сидим, нас окружают нити. Это даже часть чайного пакетика, используемого на обед. Швейные нитки обычно используются для сборки сшитых изделий, и качество шва зависит от качества используемой швейной нити.

Помните: Нить составляет лишь небольшой процент стоимости сшиваемого изделия, но разделяет 50% ответственности за шов.

A&E производит качественные нити из множества различных типов волокон, конструкций нитей, размеров и цветов, чтобы соответствовать требованиям рынков, на которых они используются. На каждом рынке может потребоваться нить с различными физическими свойствами для достижения оптимальных характеристик шитья и сшивания. Если вы рассмотрите множество вариантов использования потоков, то сложность проектирования потоков очевидна. Необходимо учитывать: возможность сшивания, характеристики шва, внешний вид шва, не говоря уже о доступности и стоимости.Физические характеристики, которые зависят от типа волокна и конструкции нити, включают: прочность, прочность петли, линейную прочность, удлинение, восстановление упругости, образование петель, конструкцию скручивания, надежность слоя, усадку, внешний вид шва, стойкость цвета, устойчивость к истиранию, химическим веществам, нагреванию и свет. Следовательно, использование подходящей нити для приложения определит общее качество ваших сшитых изделий.

Выбор подходящей нити для вашего продукта достигается путем предварительного определения требований к конечному использованию ваших сшитых изделий, включая: требования к прочности шва, конструкцию строчек и швов, оптимальную длину стежка и нормальный срок службы изделия.Другие факторы, которые учитываются, включают тип сшиваемого материала, тип используемых швейных машин, условия, при которых изделие должно работать, и рентабельность.

Волокна, используемые для изготовления промышленных швейных ниток, поступают из двух основных источников:

Натуральное волокно rs- Производится из растений или животных и скручивается в пряжу. Хлопок — это наиболее распространенное натуральное волокно, используемое для изготовления ниток. К другим натуральным волокнам относятся вискоза, Lyocel®, шелк, шерсть, джут, рами, конопля и лен.Натуральные волокна обычно не так однородны, как синтетические, и подвержены влиянию климатических изменений. Мы выбираем наши хлопковые волокна из лучших доступных культур, классифицируя их в зависимости от географического положения, климата, типа семян растений и репутации производителя хлопка. Мы используем два класса хлопковых волокон: хлопок SAK (или Supima) и хлопок CP (или Peeler). SAK, как правило, представляет собой хлопок более высокого качества, который дает более прочные хлопковые нити, чем волокна CP.

Синтетические волокна — Изготавливаются из различных химикатов, которые затем формуются из расплава или мокрого прядения в непрерывные филаментные волокна.Мы выбираем наши синтетические волокна на основе их сшиваемых характеристик, характеристик шва, легкости окрашивания, стойкости цвета, цены и экологичности. К наиболее распространенным синтетическим волокнам, используемым клиентами A&E, относятся полиэстер и нейлон. Другие специальные синтетические волокна включают полипропилен, арамиды, включая Kevlar® и Nomex®, PPS и PTFE.

(DuPont ™, Kevlar® и Nomex® являются зарегистрированными товарными знаками E.I. du Pont de Nemours and Company и используются по лицензии A&E®.)

Fibers Forms- Швейные нитки изготавливаются в семи различных конструкциях нитей с использованием штапельных волокон, непрерывных филаментных волокон или их комбинации.Штапельные волокна прядут в определенную пряжу (количество хлопка — например, 29/1), а затем скручивают в швейную нить (количество хлопка — например, 29/2 или 29/3).

Непрерывные нити используются в производстве пяти ниток, включая: скрученные мультифиламенты, мононити, текстурированные, воздушно-спутанные и мононити. Размер непрерывных волокон обычно определяется по системе денье. Нити из непрерывных волокон обычно прочнее и имеют большую однородность, чем нити из штапельных волокон.

Нити Corespun изготавливаются из пучка непрерывных волокон, которые затем оборачиваются штапельной оберткой.

A&E производит швейные нитки в следующих семи конструкциях ниток.

Нитки — изготавливаются из штапельных волокон, которые скручиваются в отдельные нити, а затем две или более из этих нитей скручиваются в швейную нить. Крученые нити имеют волокнистую поверхность, что придает им мягкость и хорошие смазывающие свойства. Крученые нити используются во всем: от женского белья до толстых кожаных перчаток.Бренды A&E включают: Anecot®, Anecot Plus®, Endurance®, Excell®, Flame-Out® SP, Kevlar®, Nomex® и Perma Spun®.

Core Threads — изготавливаются путем наматывания штапельной обертки из хлопка или полиэстера вокруг непрерывной нити из полиэфирных волокон. После этого две или более этих одиночных пряжи скручиваются вместе, образуя нить. Сердцевина резьбы имеет волокнистую поверхность, придающую им хорошие смазочные характеристики, а также сердцевину из непрерывного волокна, которая способствует высокой прочности и долговечности.При обертывании хлопковой пленкой стержневые нити имеют очень хорошую термостойкость иглы. При обертывании полиэфирной пленкой внутренние нити обладают превосходной химической стойкостью и стойкостью цвета. Основные нити используются во всем: от тонких блузок до тяжелых комбинезонов и комбинезонов. Бренды A&E включают: Perma Core®, Perma Core® Ultimate, D-Core® и Design-A-Core ™.

Текстурированные нити — изготавливаются из непрерывных волокон полиэстера или нейлона, которые были текстурированы и затем подвергнуты термофиксации для обеспечения надлежащего удержания объема.Текстурированные нити идеально подходят для обметки кромки, цепного стежка и плоского шва, обеспечивая мягкий шов, хорошую эластичность и укрывистость шва. Текстурированные нити, как правило, дешевле, чем другие конструкции нитей того же размера. Бренды A&E включают: Wildcat Plus®, Best Stretch®, IntimaSoft® и Tex Kool®.

Воздушно-запутанные нити — изготавливаются из непрерывных нитей полиэстера, которые запутываются при прохождении через струю воздуха под высоким давлением. Затем эта пряжа скручивается, окрашивается и наматывается на конусы со смазкой.Запутанные воздухом нити используются во всем, от стегания матрасов до шитья плотных джинсов. Бренды A&E включают: Magic®, Magic HP®, Signature® и Signature® Plus.

Мононити — изготавливаются из одиночных непрерывных нейлоновых нитей, напоминающих леску. Мононити полупрозрачны и сочетаются со многими цветами. Поскольку они имеют тенденцию быть более жесткими, чем другие филаментные продукты, моноволоконные нити не рекомендуются для швов, которые могут лежать рядом с кожей.Монофиламентные нити используются при выстегивании квилтов и покрывал, а также при потайной строчке на драпировках и одежде. Торговая марка A&E включает: Clearlon®.

Скрученные мультифиламентные нити — изготавливаются из непрерывных нитей полиэстера или нейлона, которые скручены вместе в связный пучок, а затем скручены для образования нити. Затем они окрашиваются, растягиваются и термофиксируются для достижения желаемых физических характеристик. Скрученные мультифиламентные нити могут быть как мягкими, так и с дополнительной связкой для лучшей защиты слоя и устойчивости к истиранию.Они исключительно прочные для своего размера, обладают отличной износостойкостью и долговечностью. Эти нити используются для сшивания всего, от парусных лодок до обивки автомобилей. Бренды A&E включают: Anefil® и Anefil® DRY. Эта конструкция также используется при производстве вышивальных брендов RA, включая Super Brite® Polyester, Super Strength® Rayon и Twister Tweed®.

Монокордовые нити — изготавливаются из непрерывных волокон полиэстера или нейлона, соединенных вместе.У них очень небольшая перекрутка, поэтому они выглядят как цельный шнур пряжи. Из-за способа изготовления этих нитей они кажутся плоскими и похожими на ленту, что обеспечивает низкий профиль шва и, следовательно, высокую степень сопротивления истиранию. Нити Monocord исключительно прочные для своего размера и используются в производстве мебели, обуви и других тяжелых изделий. Бренды A&E включают: Anecord®, Anequilt®, Teryl B® и Signature® Plus.

После того, как пряжа изготовлена, она наматывается на красильные трубки, чтобы ее можно было переправить в один из многих глобальных красильных домов A&E для окрашивания.Большинство наших ниток окрашиваются в упаковочных красильных машинах под давлением.

Различные типы волокон окрашиваются разными типами красителей и при разных температурах для достижения желаемого оттенка и требований стойкости цвета.

Полиэфирные нити — Обычно окрашиваются дисперсными красителями при высоких температурах (265 ° F / 129 ° C) с использованием высокоэнергетических красителей для обеспечения хорошей стойкости цвета.

Нейлоновые нити — Обычно окрашиваются кислотными или хроматическими красителями для достижения желаемого оттенка.

Натуральные волокна, включая хлопок и вискозу — Можно окрашивать красителями Vat, Fiber Reactive или Direct в зависимости от требований к стойкости окраски и желаемого оттенка цвета. Как правило, натуральные волокна, окрашенные в кубовых условиях, обладают наилучшими характеристиками стойкости окраски.

Чтобы обеспечить единообразие воспроизведения оттенков по всему миру, A&E использует одни и те же волокна, красители, химические вещества и формулы.

В рамках нашей программы экологической устойчивости мы не используем какие-либо запрещенные вещества, перечисленные в списке запрещенных веществ AAFA.Мы поставили перед собой цель сократить потребление энергии и воды, и у нас есть отмеченные наградами системы очистки воды.

Обработка резьбы в резьбовой промышленности может иметь несколько значений. Завершение может относиться к любому дополнительному процессу, через который проходит поток для изменения своих исходных физических характеристик. Примеры могут включать мерсеризованные, глазурованные, клееные и антифитовые покрытия. Отделка также может относиться к смазке, нанесенной на нить перед намоткой с целью защиты нити от нагрева иглы и придания нити хороших смазочных характеристик при ее прохождении через швейную машину.

«Мягкие» хлопковые нити превращаются в «мерсеризованные» нити, когда они проходят дополнительный процесс, когда они обрабатываются в щелочном растворе с контролируемым натяжением. Этот процесс вызывает набухание волокон, что приводит к большему проникновению красителя. Мерсеризация увеличивает блеск хлопковых ниток и одновременно увеличивает их прочность.

«Мягкие» хлопковые нити можно также превратить в «глазурованные» путем покрытия нитей крахмалом, воском и специальными химическими веществами при контролируемом нагреве, а затем их чистки или полировки до зеркального блеска.В результате получается глянцевое твердое покрытие, которое защищает нить от истирания и повышает надежность ее слоя.

«Связанная» отделка — это дополнительный процесс, выполняемый на мультифиламентных полиэфирных и нейлоновых нитях, при котором добавляется специальная смола, которая инкапсулирует волокна, образуя прочное гладкое защитное покрытие на поверхности нити. Этот процесс соединения значительно увеличивает способность нити противостоять истиранию и значительно повышает надежность слоя во время шитья.

Покрытие «Anti-Wick» — это дополнительный процесс, при котором «мягкие» нити обрабатываются специальными химическими веществами, препятствующими образованию фитиля, для повышения устойчивости нитей к миграции воды.

Обработка резьбы или смазка обычно добавляются к резьбе во время окончательной намотки. И количество, и тип смазки имеют решающее значение для правильного сшивания. Как правило, чем меньше размер резьбы, тем меньше смазки требуется на резьбу. Нити, необходимые для проникновения в более тяжелые и более плотные ткани, потребуют большего количества смазки для нити для выхода нити из головки иглы и повышения производительности шитья.

Из чего сделана нить

Из чего сделана нить | SuperiorThreads.комНАСЛАЖДАЙТЕСЬ БЕСПЛАТНОЙ ДОСТАВКОЙ НА ЗАКАЗЫ НА 50 $ ИЛИ БОЛЕЕ (ПО АДРЕСАМ США)

Нитки швейные и квилтинговые

Нить была необходима с самого начала человека.Мы прошли долгий путь с тех пор, как нам нужно было использовать сухожилия, прятаться, тростник и другие естественные элементы для изготовления одежды, сетей, переноски и многого другого. Сегодня шитье и нити для квилтинга производятся из двух основных источников: натуральных волокон и синтетических волокон. волокна.

Натуральные волокна классифицируются как волокна, происходящие из органических материалов, а именно растений и животных. Эти волокна прядут или скручивают в пряжу, а затем перерабатывают в нить для шитья и квилтинга. Приложения.Нам больше всего знакомы хлопчатобумажные и шерстяные нити или шерстяная нить, но есть много другие виды натуральных нитей из шелка, конопли, джута и льна (льна).

Синтетические волокна производятся из различных химикатов или из комбинации химических соединений и натуральных продуктов. Вискоза — хороший пример того, что мы считаем органическим волокном, которое обрабатывается химическими веществами. составы для создания вискозной нити.Вискоза производится путем сочетания ацетата целлюлозы (побочного продукта древесины) с химических растворов и смешивание этой комбинации материалов с помощью серии чанов и экструзии (форсирование материал через очень маленькие отверстия) для получения тонких волокон. Другие синтетические волокна — полиэстер, акрил. и нейлон. В большинстве случаев синтетическое волокно имеет большую прочность, чем натуральное волокно, но это не бланк заявление. Методы обработки и качество сырья, используемого для создания волокон, в значительной степени влияют на прочность и производительность в потоках.

Все волокна, которые превращаются в нити, представляют собой штапельные или непрерывные нити. Скоба относится к длине волокна и использование слова штапель означает, что волокна короткие по длине, обычно менее 2 дюймов. за скрепку. Существует три классификации скоб: короткая скоба, длинная скоба и сверхдлинная скоба. Экстра-длинные штапельные волокна — высочайшего качества. Непрерывные филаментные волокна производятся методом экструзии и имеют неопределенную длину.Большинство полиэфирных ниток, используемых для квилтинга и декоративной строчки, сделаны из непрерывная нить из полиэстера, в то время как полиэфирные нити, используемые для изготовления одежды, обычно прядут полиэстер (полиэфирные штапели).

В начало

Характеристики резьбы | SuperiorThreads.com

Методы создания резьбы

Чем выше качество резьбы, тем меньше потребуется специального обращения.Нить плохого качества имеет много ворса и легко ломается и может доставить удовольствие от любого швейного проекта. У каждого типа резьбы есть свои характеристики и будут вести себя иначе на швейных машинах. Нитки либо из натурального волокна. (хлопок, шерсть, шелк, лен) или синтетические волокна (вискоза, полиэстер, нейлон). Пока есть десятки клетчатки типы, которые можно скручивать и скручивать в нить, существует несколько обычных волокон, которые используются в шитье, квилтинг, окантовка, вышивка.

- Пряжа — Штапельные волокна хлопка или полиэстера прядут в отдельные пряжи, а затем скручивают. вместе.

- Нить Corespun — Хлопковые или полиэфирные штапельные волокна наматываются на полиэфирную нить. волокна.

- Текстурированная нить — Полиэстер или нейлон с механической текстурой, делающей нить нечеткой. а также эластичный и похожий на шерсть.Текстурирование — это процедура, используемая для увеличения объема и эластичности филаментная пряжа. Важнейшие свойства фактурной пряжи и изделий из нее — мягкость, полнота, высокая степень эластичности, теплоизоляционные и влагоотводящие свойства.

- Нить накала — Блестящая нить из полиэстера, вискозы или нейлона.

- Мононить — Одинарная нейлоновая или полиэфирная нить.Очень предпочтителен полиэстер.

- Связанная резьба — Снаружи резьбы покрывается смолой, увеличивающей прочность. Это увеличивает в прочность на разрыв и помогает снизить трение. Связанные нити обычно предназначены для обивки и тяжелой обивки. пошив приложений.

Типы резьбы

Хлопок

Хлопковые нити изготавливаются путем скручивания тонких волокон (волокон) из ватной миски для создания нити.Там есть много степеней качества хлопка. Хлопковые нити Superior производятся из выращенного в Египте сверхдлинные хлопковые волокна. Преимущества хлопковых ниток: прочность, средний блеск и натуральные волокна помогают захватить ткань, создавая плотный шов. К недостаткам хлопковых ниток можно отнести: сложно отличить низкое качество от высококачественного (покупка ниток в уважаемой компании помогает облегчить этого риска), ворсинок от низкого до высокого в зависимости от длины скоб и обработки, а также качественные хлопковые нити могут быть дороже.

Corespun Полиэстер (также называемый полиэфирным сердечником с оберткой)

Полиэфирные нити Corespun имеют сердцевину из филаментного полиэстера, которая обернута полиэфирной нитью. Преимущества Corespun полиэфирных ниток: его прочность, меньшее сморщивание и отличная сшиваемость. В Недостатками полиэфирных нитей corespun являются: ворс от слабого до умеренного.

Полиэфирная нить