Оборудование для ручной холодной ковки металла

Главная О компании Статьи Оборудование для ручной холодной ковки металла

Холодная ковка представляет собой процесс обработки металла методом механического воздействия, то есть ударами молота по заготовке, и статическим воздействием – методом прессования. Холодную ковку металла можно осуществлять с использованием ручного инструмента и специализированных станков, и на сегодняшний день используются обе технологии изготовления кованых изделий. Холодная ковка и оборудование, используемое в процессе ручной или механизированной обработки металла, позволяет выполнять такие операции, как гибка, протяжка, прошивание, рубка, выглаживание. Итак, какое же оборудование для ручной ковки используется для холодной обработки металла в каждом конкретном случае?

Оборудование для ручной холодной ковки, включает в себя оснастки для холодной ковки металла, благодаря которым можно работать как с полосой, так и с квадратом.

Улитка, к примеру, предназначена для получения многозаходных спиральных завитков, а изготовление спиральных узоров различных диаметров происходит за счет четырех разборных завитков. Оборудование, используемое для сгибания металла под любым углом или по дуге, называется гнутиком, а для закручивания изделия вдоль продольной оси используется твистер. Есть еще так называемый упрощенный гнутик, используемый для сгибания квадрата под фиксированным углом.

Волнообразные узоры получают с помощью такого инструмента, как волны, объемные узоры – с помощью объемника, а для изготовления кованого элемента «фонарик» из сваренных четырех квадратов также используется свое одноименное оборудование. Холодная ковка может осуществляться с применением дополнительных инструментов для обработки металла — ручного пресса, трубогиба, горна. Ручной пресс предназначен для обработки полосы, квадрата или кругляка с целью придать ему вид, характерный для изделий художественной ковки.

Гибочный ковочный станок позволяет получать треугольные и округлые художественные неровности, а горн служит для нагрева металла. Следующая технология изготовления кованых изделий: ручные станки для холодной ковки, к которому относятся оборудование для автоматизированной обработки металла, в частности, станки для резки и гнутья на заданный угол, станки для изготовления спиралей, станки для скручивания «винтом». Это оборудование помогает отрезать полосы по требуемому размеру, гнуть окружности разных диаметров, изготавливать спирали, завитки с различным шагом и «шишки». Ковочное оборудование дает возможность изготавливать наиболее часто встречающиеся в художественной ковке элементы.

Ковочное оборудование так же используются для получения «лапки» (гладкой или с двусторонним рисунком), «завитков», пик, волют, «корзинок» и колец различного диаметра. Это оборудование может использоваться для нанесения рельефного рисунка, для обработки граней и для придания заготовке сложной геометрической формы.

Кузнечно-прессовое ковочное оборудование включает в себя следующие виды станков и инструментов: гильотинные ножницы, прессы кривошипные, листогибочные прессы, молоты, зигмашины, кузнечно-прессовые автоматы, и др. Для ручной резки и раскроя листового металла предназначены гильотинные ножницы, без которых не обходится мелкосерийное и индивидуальное производство изделий. Для отрезки сортового и фасонного проката предназначены пресс-ножницы, а для гибки металла – листогибы.

Для зиговки, рифления и круговой резки листового материала используют загмашину, а протяжка, осадка и прошивка отверстий – это функции ковочных молотов. Ковочный молот деформирует металлическую заготовку в процессе обработки и может применяться для листовой и объемной штамповки. Свое применение находят также прессы механические и гидравлические, благодаря которым процесс обработки металла происходит с минимальными затратами рабочей силы.

Свое применение находят также прессы механические и гидравлические, благодаря которым процесс обработки металла происходит с минимальными затратами рабочей силы.

Ключевые слова: оборудование для ручной холодной ковки, ковочное оборудование, кузнечное ручное оборудование

Ручные станки для холодной ковки

Ручные станки для холодной ковки можно купить готовые, а можно собрать кузницу своими руками, приобретая или изготавливая всё собственноручно. Покупное оборудование, высокопроизводительное и дорогое. Для небольшой мастерской более подходит второй вариант.

- Гибочный ручной станок «Гнутик»

- Станок для скручивания «Твистер»

- Станок «Улитка»

- Станок гибочный «Глобус»

- Станок гибочный «Волна»

- Станок гибочный «Фонарик»

- Изготовление оборудования своими руками

Основные направления холодной ковки – ограды, ворота, оконные решетки, некоторые предпочитают художественную ковку и чувствуют себя дизайнерами по металлу.

Так как печь не нужна при холодной ковке, то из инструментов понадобятся только наковальня и молот. Из материалов – горячекатаная сталь: квадратный и круглый профиль различного сечения, листы.

Для художественной ковки могут понадобиться ещё и некоторые цветные металлы.Перед началом изготовления изделия нужно иметь представление о его конечном виде, кроме того желательно иметь чертёж или трафарет в натуральную величину.

Оборудование для холодной ковки позволяет гнуть, резать, клепать, делать отверстия. Условно технологические процессы производимые на них, делятся на два вида: гибка и скручивание.

Самыми распространенными устройствами являются: Гнутик, Твистер, Улитка, Глобус, Волна и Фонарик.

Гибочный ручной станок «Гнутик»

Это основной инструмент. Применяется для гибки прута, трубки под радиус или с заданным углом. Не требует больших усилий, не изменяет структуру металла. Принцип действия: Изделие устанавливается между центральным (гибочным) и упорным валами. Гибочный вал давит на металлопрофиль, а упорный не даёт загибаться всей заготовке.

Гибочный вал давит на металлопрофиль, а упорный не даёт загибаться всей заготовке.

Принцип действия устройства показан на видео.

Станок для скручивания «Твистер»

Позволяет закрутить профиль прямоугольного сечения вдоль продольной оси.

Видео: работа оборудования в действии.

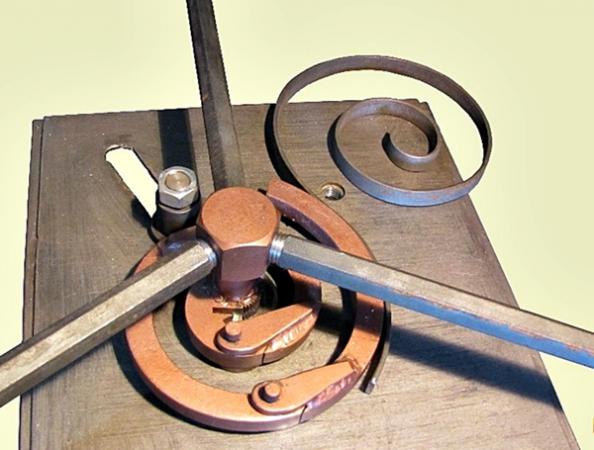

Станок «Улитка»

Сворачивает стальные пруты в спирали, завитки, кольца и т.д. Радиус гибки ограничен только платформой. Представляет собой шаблон, для производства серийных изделий – литой, для индивидуальных работ – со съемными деталями.

Схема сборки приспособления своими руками

Общий вид

Как делать завитки на «Улитке»:

Станок гибочный «Глобус»

«Глобус» это устройство, похожее на транспортир. Применяется для холодной ковки объемных изделий из полосы, прута квадратного сечения и трубок.

Применяется для холодной ковки объемных изделий из полосы, прута квадратного сечения и трубок.

Получается дуга с большим радиусом гиба, параллельно концы заготовок плавно сгибаются.

Работа на «Глобусе»:

Станок гибочный «Волна»

При помощи «Волны» создаются волнообразные изделия из проката различного профиля – квадрат, круг, шестигранник, трубки.

Работа на приспособлении «Волна»:

Станок гибочный «Фонарик»

Позволяет изготавливать изделия сложной, объемной формы – «Корзинка», «Фонарик». Узкоспециальный станок, но для кого-то незаменимый. Плетение допустимо для сечения круглого профиля – 30мм, квадратного – 16мм.

Также для полноценной работы кузнечной мастерской может понадобиться обрезное устройство по металлу и пробойник отверстий.

Изготовление оборудования своими руками

Изготовить все станки для ручной холодной ковки можно самостоятельно. Вот как, проявляя техническую смекалку, можно изготовить крайне полезный станок.

Вот как, проявляя техническую смекалку, можно изготовить крайне полезный станок.

А вот как он работает:

Такое приспособление облегчает труд и на много повышает производительность.

Вышеописанные приспособления для холодной ковки металла не слишком сложны в изготовлении, просты в эксплуатации, не прихотливы.

Если нет причин покупать высокопроизводительное оборудование для нужд, например, завода, а предполагается установка его в небольшую кузницу, есть все предпосылки сделать необходимое оборудование своими руками или заказать у мастеров – самодельщиков. Такое вложение средств окупится гораздо быстрее.

Можно начать с малого – с «Гнутика», постепенно расширяя свой станочный парк.

Republished by Blog Post Promoter

Холодная ковка стали — Knife Steel Nerds

Спасибо Марко Гульдиманну, Даррину Томасу, Джейсону Тиллоссону, Доминику Паолантонио, Кену, Бенедикту Питерсу и Стиву Грейнеру за то, что они стали сторонниками Knife Steel Nerds на Patreon!

Холодная ковка

Холодная ковка очень похожа на горячую ковку, за исключением того, что она производится при комнатной температуре или близкой к ней. Более низкая температура означает, что сталь намного прочнее и ее гораздо труднее подделать. Это также означает, что сталь более хрупкая и, следовательно, более склонна к растрескиванию во время ковки или прокатки. Форма зерен в стали изменяется путем ковки. О том, что такое крупы, вы можете прочитать в этой статье. Сталь состоит из плоскостей атомов железа, и если бы сталь состояла только из одного зерна, все эти плоскости атомов были бы параллельны друг другу:

Однако внутри стали много зерен, и границы между этими зернами проходят там, где встречаются плоскости атомов. Каждое зерно имеет различную «ориентацию» относительно других, что представлено линиями сетки в зернах на схеме ниже:

Каждое зерно имеет различную «ориентацию» относительно других, что представлено линиями сетки в зернах на схеме ниже:

Во время холодной прокатки мы спекаем эти зерна и удлиняем их. При ковке куска стали деформация, конечно, не такая равномерная, но принципы в основном те же.

Одновременно происходит упрочнение стали в процессе холодной обработки давлением. По мере обработки стали образуются «дислокации». Дислокации — это дефекты атомарного уровня, которые контролируют механические свойства стали. О них вы можете прочитать в этой статье. Это та же самая статья об очистке зерна, на которую я ссылался ранее, но теперь я удвоил шансы, что вы будете обмануты, нажав на нее. В стали всегда есть дислокации, а разные микроструктуры имеют разную плотность дислокаций. Вот короткое видео микроскопии высокого разрешения, показывающее движение дислокаций:

Прочность металлов зависит от того, насколько легко могут двигаться дислокации. Различные функции могут предотвратить движение дислокаций, таких как границы зерен. Таким образом, мелкое зерно с большим количеством границ зерен приводит к более высокой прочности, поскольку дислокации блокируются этими границами. Дислокации также не могут легко перемещаться через другие дислокации, поэтому более высокая плотность дислокаций означает более высокую прочность, потому что их больше, что блокирует движение других. Мартенсит получает свою прочность отчасти из-за очень высокой плотности дислокаций. О том, что делает мартенсит прочным, вы можете прочитать в этой статье. По мере холодной обработки стали образуется все больше и больше крошечных атомных дефектов, называемых дислокациями, и чем выше плотность этих дислокаций, тем прочнее сталь. Эти дислокации не следует рассматривать как макроскопические дефекты или крошечные трещины; дислокации не плохи, они присущи металлам, так как атомная структура никогда не будет идеальной. Возможно, лучше рассматривать это как увеличение степени несовершенства кристаллической структуры за счет холодной обработки.

Различные функции могут предотвратить движение дислокаций, таких как границы зерен. Таким образом, мелкое зерно с большим количеством границ зерен приводит к более высокой прочности, поскольку дислокации блокируются этими границами. Дислокации также не могут легко перемещаться через другие дислокации, поэтому более высокая плотность дислокаций означает более высокую прочность, потому что их больше, что блокирует движение других. Мартенсит получает свою прочность отчасти из-за очень высокой плотности дислокаций. О том, что делает мартенсит прочным, вы можете прочитать в этой статье. По мере холодной обработки стали образуется все больше и больше крошечных атомных дефектов, называемых дислокациями, и чем выше плотность этих дислокаций, тем прочнее сталь. Эти дислокации не следует рассматривать как макроскопические дефекты или крошечные трещины; дислокации не плохи, они присущи металлам, так как атомная структура никогда не будет идеальной. Возможно, лучше рассматривать это как увеличение степени несовершенства кристаллической структуры за счет холодной обработки. Холодная обработка обычно указывается в процентах, т. е. 10 % холодного обжатия означает, что толщина была уменьшена на 10 %, а 50 % означает, что толщина уменьшилась вдвое, с соответствующим увеличением длины, конечно. Вот увеличение твердости отожженной модстали А8 после холодной обработки деформацией до 50 % [1]:

Холодная обработка обычно указывается в процентах, т. е. 10 % холодного обжатия означает, что толщина была уменьшена на 10 %, а 50 % означает, что толщина уменьшилась вдвое, с соответствующим увеличением длины, конечно. Вот увеличение твердости отожженной модстали А8 после холодной обработки деформацией до 50 % [1]:

Когда мы начинаем с отожженной стали с мягким ферритом и карбидами, структура выглядит примерно так, как показано ниже, с относительно круглыми ферритными зернами вместе с более мелкими карбидами (карбиды разных цветов, чтобы различать):

Отожженная нержавеющая сталь 13C26 [2], черная полоса 5 микрон

Приведенное выше изображение было получено с помощью «дифракции обратно рассеянных электронов» (EBSD), которая способна различать различные фазы (аустенит, феррит, карбиды) и ориентацию зерен. Также видна относительная плотность дислокаций, поскольку зерна с низкой плотностью являются «чистыми», а зерна с высокой плотностью дислокаций более грубые и темные.

При холодной прокатке стали карбиды более или менее не затрагиваются, но зерна удлиняются и плотность дислокаций увеличивается, что видно на изображении ниже, поскольку «качество изображения» зерен хуже:

13C26 после небольшого холодного обжатия [2], на этом изображении карбиды не окрашены, черная полоса 2 микрона

13C26 после большого холодного обжатия [2], черная полоса 5 микрон

При нагревании до достаточно высокой температуры сталь «перекристаллизуется», то есть образует новые зерна. Чем больше энергии вкладывается в сталь (большее холодное обжатие), тем выше движущая сила рекристаллизации. Эта энергия накапливается в стали в основном за счет образования дислокаций. Таким образом, энергия высвобождается из стали за счет образования новых зерен с низкой плотностью дислокаций. Процесс перекристаллизации вы можете увидеть на видео ниже:

Вы можете видеть, что металл в начале видео имеет большую структуру, затем начинают формироваться новые «чистые» зерна. Если вы внимательно посмотрите, то увидите, что на белых частицах образуются новые зерна, которые ведут себя подобно карбидам в стали. Карбиды способствуют зарождению рекристаллизованных зерен, но они также могут закреплять рекристаллизующиеся зерна, поэтому взаимодействие карбидов и рекристаллизации является относительно сложным.

Если вы внимательно посмотрите, то увидите, что на белых частицах образуются новые зерна, которые ведут себя подобно карбидам в стали. Карбиды способствуют зарождению рекристаллизованных зерен, но они также могут закреплять рекристаллизующиеся зерна, поэтому взаимодействие карбидов и рекристаллизации является относительно сложным.

Рекристаллизация происходит за счет диффузии атомов железа, поэтому для достаточной диффузии требуется определенная температура. Вот почему холодная обработка имеет такой эффект, потому что температура настолько низка, что сталь не может «зафиксироваться» диффузией. Однако температура, при которой начинается рекристаллизация, также определяется степенью наклепа. Чем выше степень наклепа, тем ниже температура начала рекристаллизации [3]:

При холодной обработке в несколько процентов стали, показанной выше, для начала рекристаллизации требуется полные 700°C (1300°F), в то время как при 50-70% холодном обжатии требуется только 500°C (930°F). необходимые для рекристаллизации. Чем больше холодная обработка, тем больше энергии вложено в сталь в виде дислокаций, и эта энергия увеличивает «движущую силу» рекристаллизации. На скорость рекристаллизации также влияет температура: при более высоких температурах диффузия ускоряется, поэтому скорость рекристаллизации также увеличивается [4]:

необходимые для рекристаллизации. Чем больше холодная обработка, тем больше энергии вложено в сталь в виде дислокаций, и эта энергия увеличивает «движущую силу» рекристаллизации. На скорость рекристаллизации также влияет температура: при более высоких температурах диффузия ускоряется, поэтому скорость рекристаллизации также увеличивается [4]:

Вы можете видеть, что для указанной выше стали рекристаллизация завершается в течение 20 секунд при 760°C, а при 650°C она занимает более 500 секунд. Опять же, эта скорость при разных температурах зависит от состава, карбидов и степени холодной обработки, но приведенный выше пример дает некоторое визуальное представление о разнице в зависимости от температуры.

Холоднокатаная сталь

Вся эта информация актуальна, поскольку некоторые ножевые стали доступны в холоднокатаной форме, что может привести к некоторым отличиям от горячекатаной стали. Существует множество причин, по которым может быть желательна холоднокатаная сталь, например, улучшение состояния поверхности. Как правило, холоднокатаная сталь имеет яркую блестящую поверхность без окалины. Сталь сначала «протравливается», проходит через ванну с кислотой для удаления окалины перед холодной прокаткой, и сочетание этих двух процессов придает стали очень гладкую поверхность. Толщина стали обычно также более постоянна, и холоднокатаная сталь часто доступна в более тонких размерах. AEB-L обычно доступен в холоднокатаной форме, а некоторые 1095 стали, среди прочего.

Как правило, холоднокатаная сталь имеет яркую блестящую поверхность без окалины. Сталь сначала «протравливается», проходит через ванну с кислотой для удаления окалины перед холодной прокаткой, и сочетание этих двух процессов придает стали очень гладкую поверхность. Толщина стали обычно также более постоянна, и холоднокатаная сталь часто доступна в более тонких размерах. AEB-L обычно доступен в холоднокатаной форме, а некоторые 1095 стали, среди прочего.

Приводит ли холодная ковка к превосходным конечным свойствам?

После всех этих воздействий на сталь во время холодной обработки давлением и рекристаллизации, как это влияет на окончательную термообработку аустенитизации и закалки, а затем на результирующие твердость и ударную вязкость? Процесс холодной ковки и рекристаллизации может привести к уменьшению размера зерна, что может улучшить баланс твердости и ударной вязкости. Вы можете прочитать о том, почему в этой статье о переработке зерна. Это уже третий раз, когда я ссылаюсь на эту статью, и я очень надеюсь, что вы ее прочитали. Уменьшение размера ферритного зерна увеличивает количество центров зародышеобразования для образования аустенита, так что окончательный исходный размер аустенитного зерна также становится меньше.

Уменьшение размера ферритного зерна увеличивает количество центров зародышеобразования для образования аустенита, так что окончательный исходный размер аустенитного зерна также становится меньше.

Меньший размер зерна феррита приводит к большему количеству зародышей аустенита (синие кружки), поэтому, когда аустенит растет и замещает феррит, размер зерна меньше

В одном исследовании стали 52100 [5] они обнаружили, что 50%

В другом исследовании 52100 [6] было обнаружено, что холодная прокатка уменьшила конечный размер зерна, а также что энергия наклепа ускорила растворение карбидов:

Увеличение растворения карбида при высокой температуре означает, что в растворе больше углерода. Большее количество углерода в растворе перед закалкой приводит к более высокой твердости и меньшей ударной вязкости (подробнее см. Аустенитизация, часть 1 и часть 2). Однако, поскольку размер зерна также был уменьшен, произошло улучшение как твердости, так и ударной вязкости за счет холодного обжатия стали 52100 перед термической обработкой:

обработки, вот изображения границ зерен из вышеприведенных экспериментов:

Другое исследование аустенитного отпуска стали 52100 [7] для бейнитной микроструктуры показало, что холодное обжатие перед термической обработкой привело к улучшению ударной вязкости:

стали, а также 10% и 20% холодного обжатия перед термической обработкой. Они подвергались аустенизации при 1030°C (1885°F) в течение 20 минут перед закалкой, а затем измеряли твердость и наблюдали за микроструктурой. Они обнаружили, что холодная обработка ускоряет растворение карбида и уменьшает размер зерна, как в исследовании 52100. Однако твердость снизилась, поскольку образовалось больше остаточного аустенита. Больше углерода и сплава в растворе от растворения карбида может увеличить остаточный аустенит, вы можете узнать, почему в этой статье. Уменьшение размера зерна также снижает начальную температуру мартенсита и, следовательно, увеличивает конечный остаточный аустенит [9].]. Следовательно, использование холодной прокатки может потребовать снижения выбранной температуры аустенизации, чтобы гарантировать отсутствие избыточного остаточного аустенита после термической обработки.

Они подвергались аустенизации при 1030°C (1885°F) в течение 20 минут перед закалкой, а затем измеряли твердость и наблюдали за микроструктурой. Они обнаружили, что холодная обработка ускоряет растворение карбида и уменьшает размер зерна, как в исследовании 52100. Однако твердость снизилась, поскольку образовалось больше остаточного аустенита. Больше углерода и сплава в растворе от растворения карбида может увеличить остаточный аустенит, вы можете узнать, почему в этой статье. Уменьшение размера зерна также снижает начальную температуру мартенсита и, следовательно, увеличивает конечный остаточный аустенит [9].]. Следовательно, использование холодной прокатки может потребовать снижения выбранной температуры аустенизации, чтобы гарантировать отсутствие избыточного остаточного аустенита после термической обработки.

Испытания на ударную вязкость не проводились, но вы можете видеть уменьшение размера зерна на этих микрофотографиях:

Опасность холодной прокатки вероятность растрескивания при холодной прокатке. Это часто происходит из-за растрескивания краев и, в некоторых случаях, «аллигаторизации», когда сталь откалывается от центра:

Это часто происходит из-за растрескивания краев и, в некоторых случаях, «аллигаторизации», когда сталь откалывается от центра:

Это изображение из [9]

Аллигаторная обработка начинается с образования пустот вблизи центра стали, которые в конечном итоге соединяются, пока сталь не расколется:

Эти изображения из [9]

Инструментальные стали с их высокой долей карбидов может привести к продвижению этих пустот, так что с большей вероятностью произойдет аллигаторное образование. Высокая доля карбидов также означает, что пластичность отожженной стали в целом низкая. Поэтому степень холодного обжатия, которую может выдержать инструментальная сталь, относительно низка. В случае A8 мод наблюдалось образование трещин по центральной линии с уменьшением до 20% [9].]. Следовательно, стали с небольшим содержанием мелких карбидов, такие как AEB-L, 1095 или 52100, будут демонстрировать лучшую пластичность при холодной прокатке, чем стали с большим содержанием карбидов, такие как стали D2 или 10V.

Другим частым дефектом холодной прокатки стали является растрескивание кромок [10]:0006

Я не знаю многих производителей ножей, которые намеренно ковали сталь холодным способом. Мюррей Картер, вероятно, самый известный пример того, кто это делает. Холодная ковка — традиционный процесс для японских кузнецов, где он и изучил эту технику. Картер утверждает [11], что он использует холодную ковку для улучшения чистоты поверхности и уточнения окончательной формы и плоскостности в большей степени, чем это возможно при высокотемпературной ковке. Он также утверждает, что холодная ковка приводит к «лучшему балансу между остротой кромки, сохранением кромки и простотой заточки». В видеодемонстрации он сказал, что холодная ковка улучшила окончательную структуру зерна. Поскольку это традиционная техника, может быть трудно понять, каковы были первоначальные причины холодной ковки, я думаю, что улучшение плоскостности и формы более вероятно, чем преднамеренное улучшение размера зерна или конечных свойств. Следует признать, что большинство ножей Carter ламинированы более мягкой сталью или железом (сан-май), что может сделать сталь менее восприимчивой к растрескиванию. Чтобы попрактиковаться в холодной ковке перед изготовлением готовых ножей, он рекомендует намеренно холодную ковку стали до тех пор, пока она не треснет, чтобы лучше понять, сколько сталь может выдержать.

Следует признать, что большинство ножей Carter ламинированы более мягкой сталью или железом (сан-май), что может сделать сталь менее восприимчивой к растрескиванию. Чтобы попрактиковаться в холодной ковке перед изготовлением готовых ножей, он рекомендует намеренно холодную ковку стали до тех пор, пока она не треснет, чтобы лучше понять, сколько сталь может выдержать.

Резюме и выводы

Холодное обжатие приводит к увеличению твердости стали за счет увеличения плотности дислокаций. При нагревании сталь рекристаллизуется, образуя новые зерна, и эти зерна часто меньше, чем первоначальный размер зерна. Измельчение размера зерна сохраняется за счет окончательной термообработки до мартенсита. Уточнение размера зерна может привести к улучшению ударной вязкости. Холодное обжатие также приводит к ускорению растворения карбида, а это означает, что может потребоваться снижение температуры аустенитизации для сохранения той же твердости. Инструментальные стали имеют относительно низкую пластичность при комнатной температуре, поэтому холодное обжатие должно быть ограничено до 15% или менее, если оно выполняется, и только на отожженной стали.

[1] Гасеми-Нанеса, Хади, Мохаммад Джахази, Маджид Хейдари и Том Левассер. «Влияние вызванных деформацией микропустот на механическое разрушение мартенситной инструментальной стали AISI A8-Mod». В материалах конференции AIP , vol. 1896, нет. 1, с. 020021. Издательство AIP, 2017.

[2] Ионеску-Габор, Сорин. «Исследование и эмпирическое моделирование рекристаллизационного отжига полосы мартенситной хромистой стали с помощью EBSD». Докторская диссертация, KTH, 2009.

[3] Х. Ф. Кайзер и Х. Ф. Тейлор, Транзакции Американского общества металлов, том. 27, с. 256 (1939).

[4] Ян, Дза, Э. Л. Браун, Д. К. Мэтлок и Г. Б. Краусс. «Рекристаллизация феррита и образование аустенита в холоднокатаной стали с межкритическим отжигом». Металлургические операции А 16, вып. 8 (1985): 1385-1392.

[5] Бесвик, Дж. М. «Свойства разрушения и распространения усталостных трещин в закаленной стали 52100». Металлургические операции А 20, вып. 10 (1989): 1961-1973.

[6] Ли, Чжэнь-син, Чан-шэн Ли, Цзинь-и Жэнь, Бин-чжоу Ли, Цзянь Чжан и Юн-цян Ма. «Влияние холодной деформации на микроструктуру и ударную вязкость в процессе аустенизации подшипниковой стали 1,0 C–1,5 Cr». Материаловедение и инженерия: A 674 (2016): 262–269.

[7] Чакраборти, Дж., П. П. Чаттопадхьяй, Д. Бхаттачарджи и И. Манна. «Микроструктурное усовершенствование бейнита и мартенсита для повышения прочности и ударной вязкости высокоуглеродистой низколегированной стали». Металлургические и материальные сделки A 41, no. 11 (2010): 2871-2879.

[8] Нанеса, Хади Гасеми, Жюльен Булгаков и Мохаммад Джахази. «Влияние предшествующей холодной деформации на эволюцию микроструктуры инструментальной стали AISI D2 после упрочняющей термической обработки». Журнал производственных процессов 22 (2016): 115–119.

[9] Бесвик, Дж. «Влияние предварительной холодной обработки на мартенситное превращение в SAE 52100». Metallurgical Transactions A 15, no. 2 (1984): 299-306.

2 (1984): 299-306.

[10] Се, Хайбо. «Исследование краевой трещины тонкой холоднокатаной полосы». (2011).

[11] https://www.yumpu.com/en/document/read/59578865/australian-blade-ed-3-dec-2017

Нравится:

Нравится Загрузка…

Понимание Процесс и его преимущества

ВведениеХолодная ковка — это процесс ударной штамповки, при котором кусок сырья пластически деформируется под действием высокой силы сжатия между пуансоном и матрицей на подходящем оборудовании, таком как машинный пресс.

Некоторые основные методы включают выдавливание (вперед, назад, вперед и назад), чеканку, осадку и обжимку. Эти методы могут выполняться в одном и том же ходе пуансона или в отдельных операциях, в зависимости от конкретных требований приложения.

В сущности, холодная ковка представляет собой процесс смещения, который придает существующему материалу желаемую форму; сравните это с обычной механической обработкой, при которой материал удаляется для создания желаемой формы. Как видно из следующих разделов, это различие дает несколько существенных преимуществ. В последнем разделе представлены некоторые ключевые факторы, которые следует учитывать при рассмотрении холодной ковки как производственного процесса.

Как видно из следующих разделов, это различие дает несколько существенных преимуществ. В последнем разделе представлены некоторые ключевые факторы, которые следует учитывать при рассмотрении холодной ковки как производственного процесса.

Обычно при холодной ковке используются 2 типа штампов:

- Открытая ковка: Материалу позволяют выйти после заполнения полости.

- Преимущество: Меньшие напряжения и нагрузки

- Недостаток: может потребоваться некоторая последующая обработка в зависимости от требований приложения

- Закрытая ковка: Объем полости штампа точно такой же, как и объем материала, чтобы получить на выходе чистую форму или форму, близкую к чистой.

- Преимущество: устраняет необходимость последующей обработки

- Недостаток: более высокие нагрузки и нагрузки; матрица может быть серьезно повреждена, если материал превышает

Основная причина, по которой многие компании переходят на использование холодной штамповки, заключается в необходимости повышения производительности производственной линии. Во многих случаях традиционные процессы (такие как механическая обработка, сварка или другие методы изготовления) включают многопроходные операции по удалению материала и чистовой обработке детали (например, вертикальное, горизонтальное, объемное удаление, подкрашивание деталей и т. д.). Напротив, холодная ковка обычно представляет собой однопроходный процесс формования, который деформирует существующий материал до желаемой формы.

Во многих случаях традиционные процессы (такие как механическая обработка, сварка или другие методы изготовления) включают многопроходные операции по удалению материала и чистовой обработке детали (например, вертикальное, горизонтальное, объемное удаление, подкрашивание деталей и т. д.). Напротив, холодная ковка обычно представляет собой однопроходный процесс формования, который деформирует существующий материал до желаемой формы.

В зависимости от параметров конкретной детали экономия времени на единицу может значительно повысить производительность. Например, некоторые детали, на обработку которых уходит от 3 до 5 минут, могут достигать производительности более 50 деталей в минуту, если вместо этого используется холодная ковка.

Возможность повысить производительность более чем в 100–200 раз обеспечивает быструю окупаемость инвестиций в штампы и оснастку для холодной штамповки. Таким образом, многие компании решили использовать другие методы только для прототипирования или на ранних этапах производства, при этом переход на холодную ковку запланирован в преддверии наращивания объемов производства.

Еще одним ключевым преимуществом холодной штамповки является устранение отходов материала. Вместо того, чтобы удалять значительное количество сырья, в процессе холодной ковки сырье используется полностью.

Входные данные для его технологического процесса представляют собой заготовки материала, которые вырезаются из исходного сыпучего материала (рулоны, балки, листы и т.д.). Каждая заготовка представляет собой точное количество материала, необходимого для конечной детали, поэтому потери или потери материала отсутствуют. Этот безотходный процесс может обеспечить значительные преимущества при крупносерийном производстве, где ключевым фактором затрат является количество отходов на деталь, и/или в ситуациях, когда сырье является дорогостоящим, например, когда используются специальные сплавы или дефицитные металлы.

Улучшенная целостность и прочность детали Очень важным фактором, который компании учитывают при принятии решения об использовании холодной штамповки, является ее способность значительно улучшить прочность и целостность готовой детали. Ковка дает гораздо более прочные детали, чем ее аналоги, изготовленные литьем, сваркой, процессами порошковой металлургии или механической обработкой необработанного прутка / листового металла.

Ковка дает гораздо более прочные детали, чем ее аналоги, изготовленные литьем, сваркой, процессами порошковой металлургии или механической обработкой необработанного прутка / листового металла.

Высокие усилия сжатия при холодной ковке фактически смещают и перестраивают зерна основного материала, чтобы свести к минимуму любые присущие ему слабости. Это особенно важно для конструкций деталей, требуемая форма которых имеет слабые места вдоль существующих волокон основного материала, например, длинные выступы, пересекающие волокна, или узкие места, которые могут сломаться под нагрузкой. Процесс холодной ковки решает эти проблемы, уменьшая беспокойство инженеров по поводу проблем, связанных с основной зернистостью сырья.

Улучшенный внешний вид и отделка поверхности Холодная ковка также может иметь явные преимущества по сравнению с механической обработкой, прогрессивной штамповкой, литьем, сваркой и другими производственными процессами, поскольку выход обычно не требует этапов последующей обработки для достижения презентабельного внешнего вида и /или требуемая гладкость поверхности.

В зависимости от конкретных требований конечного применения некоторые детали могут нуждаться в очистке для удаления заусенцев, канавок, бороздок или других дефектов процесса обработки. Это не проблема с готовыми деталями, изготовленными методом холодной штамповки.

Соображения по применениюХотя холодная ковка может не подходить для каждого применения, она может дать очень значительные преимущества в соответствующих ситуациях. Учитывая, что для этого требуется специальное оборудование, а также инвестиции в инструменты и штампы, использование холодной штамповки должно быть сбалансировано с учетом общих объемов производства, затрат на материалы, требований к прочности деталей и прогнозов окупаемости инвестиций (ROI).

В некоторых случаях, когда прочность, форма и гладкость поверхности имеют решающее значение, холодная ковка является единственным процессом, позволяющим эффективно производить детали, соответствующие требуемым спецификациям. Следовательно, некоторые из этих деталей, такие как сложные шестерни, разработаны специально для процесса холодной ковки, поскольку их нельзя изготовить с помощью механической обработки или других процессов.

Передача производства на аутсорсинг опытному партнеру по холодной штамповке может компенсировать инвестиции компании в капитальное оборудование, так что единовременные затраты на проектирование (NRE) могут быть сосредоточены на создании инструментов и штампов. Помимо затрат, следует искать партнера по холодной штамповке с большим опытом работы в широком диапазоне конечных применений и обладающего ноу-хау для решения ключевых вопросов оптимизации процесса, таких как:

Объем материала Размер заготовки должен точно контролироваться, если применяется закрытая ковка. Избыточному материалу некуда деваться в закрытую полость штампа при прессовании; это может вызвать чрезмерно высокое напряжение внутри штампа, что может привести к серьезному повреждению инструмента. С другой стороны, если используется открытая ковка, дополнительный материал, как правило, не вызывает такого повреждения, как упомянуто выше, поскольку в процессе обычно предусмотрены пути отвода материала.

Склеивание — это процесс погружения, при котором поверхности заготовки покрываются фосфатом и мылом для облегчения потока материала через пуансоны или штампы в процессе ковки. Это помогает уменьшить трение, усилие и напряжение, а также улучшает качество поверхности.

ОтжигОтжиг — это процесс, который размягчает материал и снижает напряжение течения для облегчения текучести материала. Промежуточный отжиг, применяемый между этапами ковки, необходим, когда холодная ковка вызывает деформационное упрочнение до такой степени, что дальнейшая холодная обработка данного материала нецелесообразна или невозможна.

СмазкаПри холодной ковке использование высоковязкого масла имеет решающее значение для уменьшения контакта оголенного металла с металлом. Однако для рассеивания выделяемого тепла обычно также необходимо добавить нужное количество жидкого масла.

Резюме Понимание компромиссов при холодной ковке и выбор партнера с большим опытом в области холодной ковки, включая вертикальную интеграцию с другими процессами, могут предложить конструкторам и технологам ценную альтернативу традиционным процессам механической обработки или литья.

Ключ к успеху заключается в том, чтобы начать оценку на ранней стадии процесса проектирования и учитывать общий объем производства и требования к наращиванию производства, чтобы можно было использовать холодную ковку для достижения оптимальной рентабельности инвестиций и качественных результатов.

По сравнению с другими конкурирующими технологиями, такими как механическая обработка, литье под давлением, литье пластмасс под давлением , сварка и литье металлов под давлением, холодная ковка создает изделия с более высокой ударной вязкостью, улучшенной структурной целостностью и большей точностью при использовании меньшего количества материала. Этот процесс также высокопроизводителен и оптимален для финишной обработки поверхностей.

О нас

Interplex — ведущий поставщик мультитехнологичных решений, которому доверяют ведущие компании во многих отраслях. Вот уже 60 лет мы играем важную роль в предоставлении индивидуальных решений высочайшего качества для решения самых сложных проблем наших уважаемых клиентов.