Кованые элементы, низкая цена | Каталог компании СталИван

Когда появилась необходимость изменить что-то в дизайне дома или отдельной комнаты, совсем не обязательно прибегать к трудоёмкому ремонту. Иногда достаточно появления небольшой детали, чтобы придать интерьеру обновленный вид, расставить акценты, привлечь внимание. Справиться с этой задачей помогут кованые элементы, которые для вас с удовольствием выполнят мастера художественной ковки, работающие в компании «СталИван».

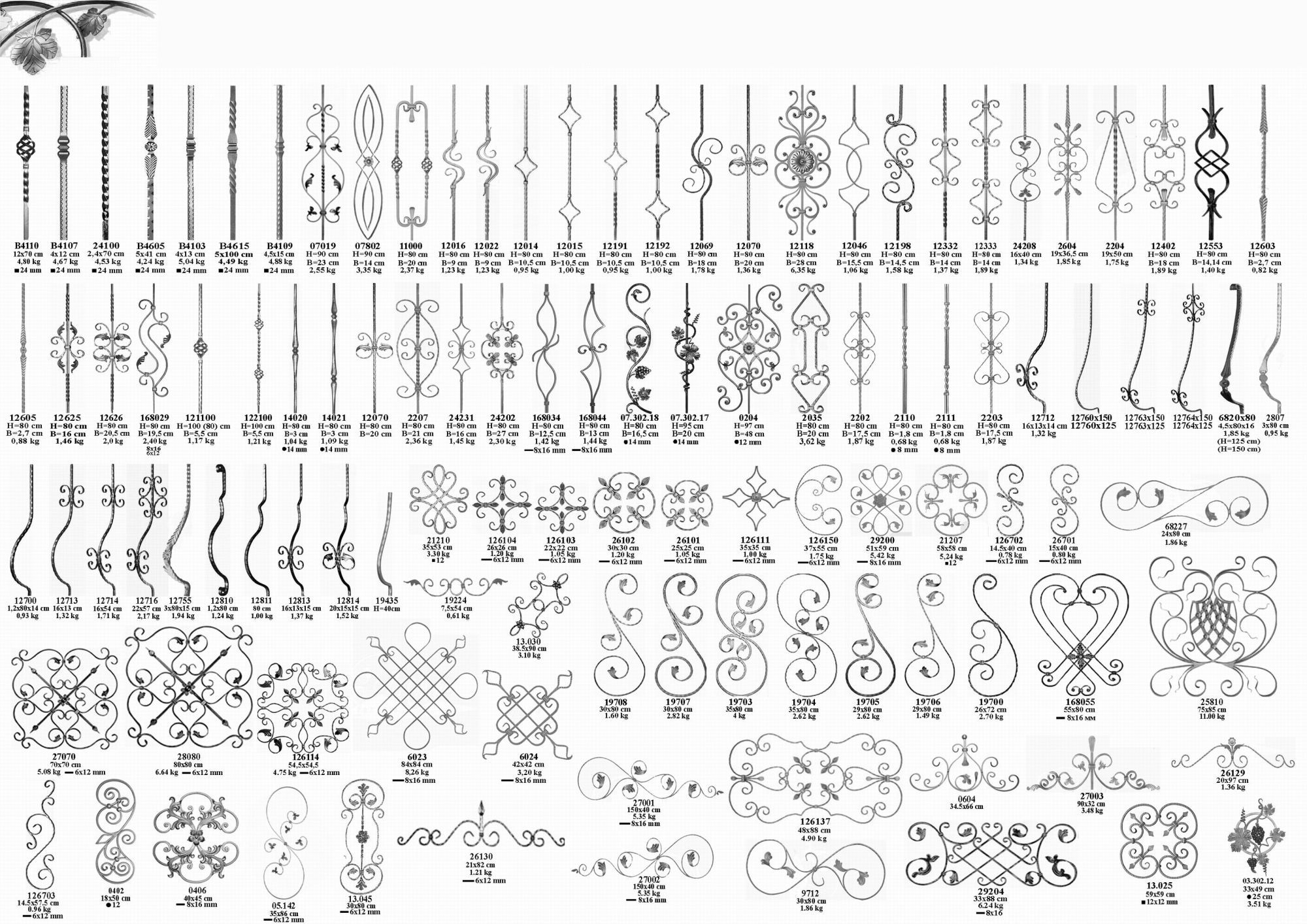

Скачать прайс кованых элементов из каталога Артеферро

Скачать прайс кованых элементов из каталога Подкова

Почтовый ящик из алюминия

Конусообразное навершие

Опора для стекла

Декоративная подкова

Оформление коваными элементами

Жилые комнаты обретут налёт аристократичности, если добавить в интерьер следующие виды кованых элементов:

Люстры

Подсвечники

Подставки для цветов

Розетки

Светильники

Необходимые детали подбираются а зависимости от конечной цели и места, которое требует эксклюзивного декора:

- Кухонное помещение выглядит более добротно и уютно, если в нем присутствует оригинальный орнамент.

Пусть даже он будет небольших размеров.

Пусть даже он будет небольших размеров. - Используйте поручни, пики, наконечники. Загородный дом станет настоящим дворянским гнездом.

- Дачный участок преобразится вмиг, если для него вы решите купить кованые элементы. Очень уместны здесь художественные предметы, выполненные из металла: флюгер или цветы как декор различных изделий.

Эти же детали могут нести и практическую функцию. Крепления и соединительные кованые элементы, выполненные методом холодной ковки или проката, значительно прочнее, чем аналоги из других материалов.

Закругленный фланец

Начальный элемент поручня

Кованая розетка

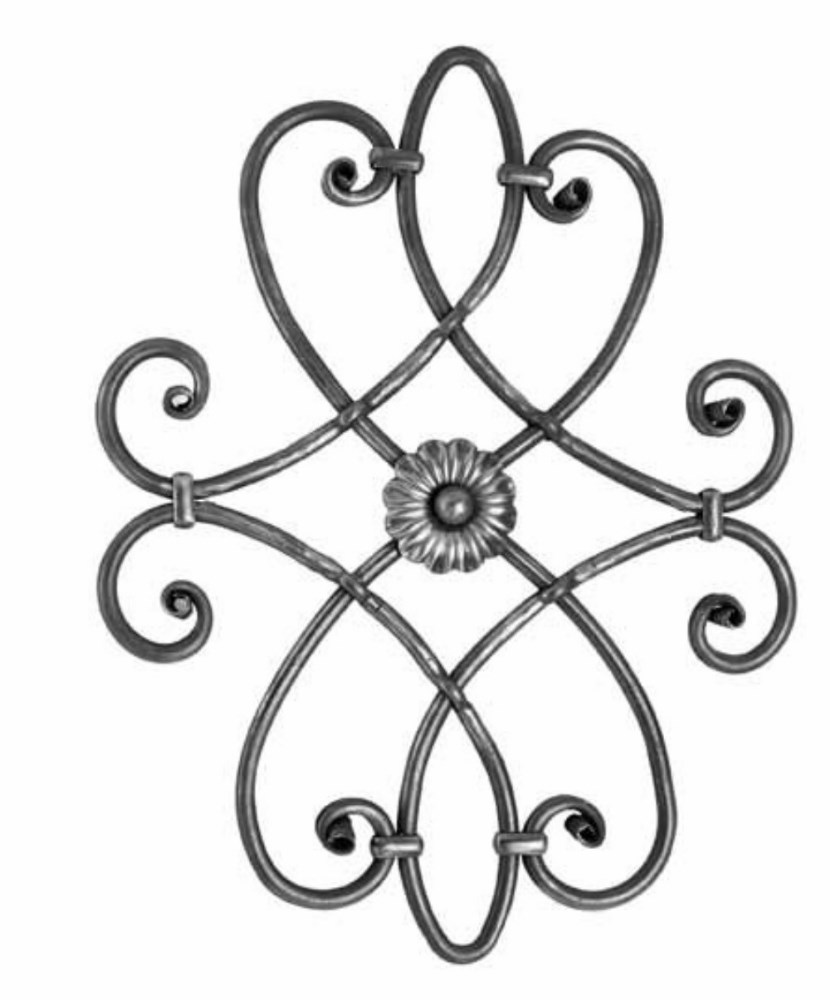

Кованый декоративный элемент

Услуги компании «СталИван»

Специалисты компании «СталИван» всегда готовы пойти навстречу клиенту и выполнить самые затейливые узоры, которые станут проявлением индивидуальности домовладельца. Наши дизайнеры помогут воплотить идеи в эскиз, а кузнецы – исполнить его в металле. Ведь цена кованого элемента – ваш статус. Такие предметы не останутся незамеченными гостями.

Ведь цена кованого элемента – ваш статус. Такие предметы не останутся незамеченными гостями.

При желании заказчика декоративные кованые элементы могут быть искусственно состарены или окрашены под бронзу. Более подробную информацию о возможных эффектах художественной ковки вы можете узнать у наших менеджеров по телефонам +7 (495) 722-76-85, +7 (495) 648-50-02.

Кованые элементы | Производство кованых элементов

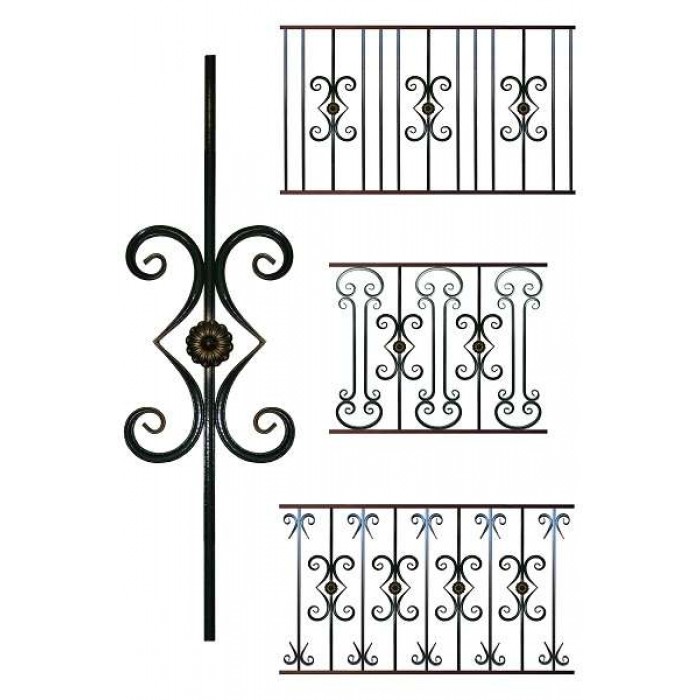

Предлагаем широкий выбор кованых элементов для сборки готовых изделий и конструкций. В нашем каталоге представлены разнообразные кованые элементы: фигурные элементы, прокат, сложные сварные элементы, балясины, корзинки, поковки, пики, элементы штамповки, фурнитура, элементы отделки и другие элементы из кованого металла. Это позволяет создавать богатые и неповторимые узоры на любой вкус.

Элементы из каталога можно приобрести со склада в Санкт-Петербурге, заказать по телефону или по электронной почте. В случае отсутствия элементов на складе срок выполнения заказа от 3 дней.

В случае отсутствия элементов на складе срок выполнения заказа от 3 дней.

При общении с нашими менеджерами называйте артикулы необходимых кованых элементов!

Посмотреть примеры использования кованых элементов и сделать заказ можно на сайте

Чем выгодны кованые элементы

Кованые элементы популярны. С их помощью, даже не имея художественного образования можно создавать гармоничные и ажурные металлоконструкции. Немаловажно, что использование элементов упрощает работу и снижает временные затраты.

Кто-то скажет, что это ремесленное занятие в чистом виде, ведь работа с готовыми элементами напоминает конструктор, где возможности мастера ограничиваются наличием тех или иных деталей. Разумеется, метод холодной ковки и дальнейшая компоновка деталей отличается от «горячей» работы за наковальней, когда фантазия художника сдерживается только его замыслом. Но и в процессе сборки из готовых элементов есть место творчеству: именно вы определяете расположение деталей, общую композицию. Многообразие объектов, собранных из таких элементов, свидетельствует о том, что этот сегмент кузнечного рынка позволяет мастерским художественной ковки воплощать различные идеи.

Многообразие объектов, собранных из таких элементов, свидетельствует о том, что этот сегмент кузнечного рынка позволяет мастерским художественной ковки воплощать различные идеи.

ООО «ПКФ Мир Металла» предлагает своим клиентам широкий выбор стандартных кованых элементов. Компания поставляет простые и фигурные элементы различных форм и размеров, сложные сварные и декоративные элементы, пики со всевозможными навершиями, поковки разных диаметров, балясины на любой вкус – от простых до составленных из деталей, велик выбор корзинок. В ассортименте компании есть декоративные штампованные элементы: квадратные и круглые розетки, завитки «природных» форм, сложносоставные компоненты, созданные по флоральным мотивам, и т.д., а кованая фурнитура станет важным подспорьем при сборке изделий. Компания поставляет также кованый металлопрокат: квадрат, профильная труба, полоса. Прокат может быть как гладким, в минималистском духе, так и с декоративным орнаментом. Все многообразие кованых элементов изготовлено из так называемой сырой стали в диапазоне от Ст-0 до Ст-3.

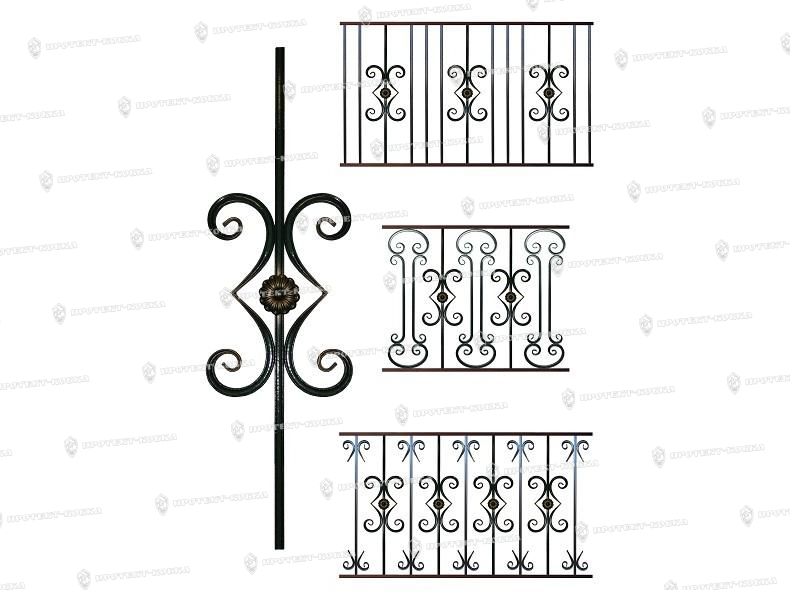

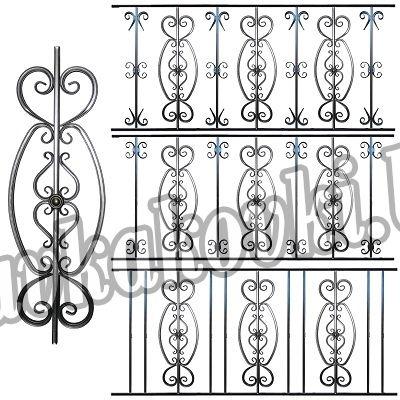

На страницах каталога кованые элементы на первый взгляд кажутся разрозненными деталями. Во что же они могут превратиться? Здесь масса вариантов. По вашему эскизу с помощью элементов можно собрать разнообразные кованые изделия – от монументальных конструкций до интерьерных мелочей. Это кованые ворота и ограждения, калитки и козырьки, оконные решетки и балконы, цветочные подставки и каминные принадлежности, подсвечники и бра, предметы мебели…

Создавая изделия из кованых элементов, необходимо учитывать их соразмерность и стилевое единство с общим решением дома, его интерьеров и планировки. Кованые изделия способны придать подлинную завершенность загородной усадьбе, внести ноту оригинальности во внутреннее пространство. Что и говорить, ковка всегда обращает на себя внимание, красноречиво говорит о вкусе и художественных пристрастиях хозяев.

Кованые элементы — Кованые изделия от компании «Линия кoвки»

металлоизделия утонченной формы, которые позволяют изготовить простые элементы по уникальному дизайну:

- ограждений

- лестниц,

- балконов,

- заборов,

- ворот,

- беседок,

- мебели и т.п.

Такие компоненты имеют не только декоративное, но и утилитарное назначение.

Дополнительное крепление в виде художественной ковки усиливает любую конструкцию, делает ее более стойкой к механическому воздействию. При этом металлоизделия не загромождают пространство лишними деталями, не утяжеляют сооружение, а, наоборот, придают ему некую воздушность, легкость. Оформленные таким образом объекты выглядят привлекательно, тонко и изысканно. В нашем офисе по адресу: ул.

Цветы – наиболее популярная деталь, которую используют кузнеци при изготовлнеии сложных растительных композиций.

Балясины – фигурные стойки, используемые для лестниц, перил, ограждений.

Вставки, предназначенные для повышения декоративности заборов, скамеек, ворот и других конструкций, имеют разную форму:

- цилиндрическую,

- продолговатую,

- кубическую, резную.

Пики имеют заостренную вершину, устанавливаются в качестве декора на заборах, воротах, калитках.

Декоративные группы производятся в виде растительных, геометрических узоров, используются для украшения ограждений, дверей, интерьеров, они украшают любую металлоконструкцию.

Кованые элементы Смоленск

Наши мастера занимаются ковкой с 2009 года. Кузнецы изготовят кованые элементы по каталогу или под заказ с учетом ваших требований.

Товары от линии ковки прослужат вам не одно десятилетие, мы используем прочные металлы,

- применяем современное оборудование,

- используем лакокрасочные материалы, устойчивые к воздействию внешних факторов.

- у нас собственное производство. Склад и магазин находятся в одном месте. В наличии большой выбор кованых изделий рызных форм и размеров.

В Смоленске мы предлагаем кованые элементы собственного производства — художественная ковка, и по лучшей цене от наших партнеров штампованая ковка.

На сайте представлен полный каталог товаров, если вы не нашли нужных элементов художественной ковки, свяжитесь с менеджером.

Наш отдел разработки подготовит эскиз индивидуально либо мы можем изготовить нужный товар по вашим эскизам. Наши мошьности позволяют изготовить любое количество металлоизделий художественной ковки быстро и без задержек: производство деталей занимает от 2-3 дней.

Кованые элементы Липецк | Кузнечный Дом

Кованые элементы в Липецке — обязательная составная часть практически всех сложных кованых изделий. Элементы ковки металла имеют огромное разнообразие разновидностей. Из этих элементов и собираются кованые конструкции любой сложности. Произвольное сочетание кованых элементов, в том числе художественных, позволяет создавать множество уникальных кованых произведений. Кованые элементы в умелых руках кузнеца сплетаются в замысловатое кружево стального узора, создавая уникальное по красоте и удивительно прочное изделие художественной ковки. В то же время использование кованых элементов позволяет значительно сократить время изготовления и снизить стоимость изделия художественной ковки металла.

Из этих элементов и собираются кованые конструкции любой сложности. Произвольное сочетание кованых элементов, в том числе художественных, позволяет создавать множество уникальных кованых произведений. Кованые элементы в умелых руках кузнеца сплетаются в замысловатое кружево стального узора, создавая уникальное по красоте и удивительно прочное изделие художественной ковки. В то же время использование кованых элементов позволяет значительно сократить время изготовления и снизить стоимость изделия художественной ковки металла.

Кованые элементы в Липецке — сфера применения

Кованые элементы, в том числе в Липецке, как составная часть изделий художественной ковки металла, идеально подходят для композиционного оформления основных целевых категорий. Это:

- Интерьеры. Кованые элементы в изделиях, используемых в интерьерах помещений, квартир и частных домов при украшении кованой мебели, лестниц и т.д.

- Фасады. Кованые элементы в предметах отделки фасадов зданий.

наружной отделки коттеджей, зданий и сооружений. Из них состоят кованые лестницы, кованые навесы, кованые решетки, кованые балконы и т.д.

наружной отделки коттеджей, зданий и сооружений. Из них состоят кованые лестницы, кованые навесы, кованые решетки, кованые балконы и т.д. - Ландшафтный дизайн. Кованые элементы Липецк широко используются как составные части кованых беседок, кованых скамеек, кованых мостиков, кованых фонарей.

- Ограждения и входные группы. Незаменимы кованые элементы в качестве неотъемлемой части кованых ворот, кованых оград и кованых калиток. . При этом стилистически кованые элементы могут быть самыми разнообразными.

Категории кованых элементов

Кованые элементы Липецк подразделяются на категории в соответствии с их предназначением и ролью в композиции кованого изделия. Богатство выбора и высокое качество изготовления элементов ковки металла позволяют обеспечить превосходный внешний вид и чрезвычайную долговечность произведений из кованого металла. Основные категории кованых элементов нашли свое отражение в каталоге на нашем сайте:

Кованые элементы входят в состав:

О дополнительных услугах «Кузнечного Дома».

узоры, накладки, элементы и т.д.

Предлагает Вам и дизайнерам услугу по плазменной декоративной резке металла и изготовлению изделий с использованием холодной ковки (кованые элементы. кованые узоры и кованые элементы декора).

Изделия, в состав которого входят кованые элементы имеют своё особое очарование и привлекательность, которые позволяют им стать прекрасной изюминкой домашнего внутреннего и внешнего декора. Они идеально подойдут как для оформления металлических деталей отделки дома, прилегающей территории, так и для декоративной отделки мебели, столиков, кровати, люстр, лестниц, решеток, заборов, перил и многого другого.

Кованые изделия создаются мастерами издревле и до сих пор, пользуются огромным спросом. Изделия и элементами ковки, помимо своих прочностных и износостойких качеств, обладают ещё и притягательным магнетизмом. Современное оборудование позволяет создавать относительно недорогие кованые элементы и узоры с цветами, лепестками.

Кованые изделия и кованные элементы стали популярными благодаря:

— долговечности;

— функциональности;

— универсальности;

— доступности;

— изящности.

Кованые элементы, кованные узоры – процесс изготовления.Кованые элементы и кованые узоры, изготовленные способом холодной ковки, обладают прочностью, эксклюзивностью и привлекательным внешним видом. Данный метод позволяет значительно снизить стоимость готового изделия по сравнению с кузнечной работой благодаря сокращению продолжительности процесса изготовления и в месте с тем, придать изделиям идентичность и аккуратность.

Кованый элемент создается для того, чтобы, впоследствии, использовать его, как часть задуманного кованого изделия или кованого узора.

Кованые элементы условно можно разделить на следующие группы:

— валюты и завитки;

— корзинки и шары;

— пики и наконечники;

— цветы и листья;

— вензеля и узоры;

— балясины и торсионы;

— накладки и ручки;

— и многое другое.

Крученые элементы и созданные на их основе кованые узоры и детали декора, служат для изготовления бесконечно-многих необходимых в быту предметов. Перечислим некоторые из них: кованые столы, стулья, скамейки; кованые заборы, ворота, калитки, двери; кованые лестницы и перила; кованые решетки; кованые козырьки и навесы; кованые фонари; кованые мангалы и чаши для огня; каминные решетки и каминные аксессуары, вешалки и многое другое.

С эскизами можно ознакомиться в нашей мастерской или связавшись с нашими мастерами по телефону +7 (9062) 38 43 38 или http://plasma-kovka39. ru/

ru/

Кованные элементы и детали, художественная ковка на заказ

В связи с открытием нового направления производства нашей компании, компания « Металл – Про» предлагаетВам широкий выбор металлоконструкций с элементами художественной ковки. С помощью ковки, обычные, повседневные предметы быта превращаются в целые произведения искусства.

Компания « Металл – Про» в г. Москва предлагает Вам большой ассортимент кованых элементов декора, таких как: вешалки, подсвечники, различные обрамления под зеркала, оконные и дверные проемы, арки, металлические кованые панно, решетки для каминов и печей и т.п.

Так же, Вашему вниманию предлагаем кованые металлоконструкции – мебель, которая пользуется все большим спросом . Это и уличная мебель, мебель для садовых участков и парков. Мебель для дома – кресла, кровати, полки и пр.

Кованые заборы и ворота, балясины и лестничные ограждения, оконные решетки и масса других нужных в быту кованых металлоконструкций у нас всегда в наличии и под заказ.

Кованые изделия всегда привлекали к себе внимание, но раньше они считались предметами роскоши, и позволить себе такие вещи могли далеко не все. Сейчас же все изменилось. Но кованые изделия по-прежнему пользуются спросом и являются показателем изысканного вкуса. Кованые изделия прекрасно «вписываются» в любой интерьер, добавляя ему эксклюзивности.

Компания « Металл – Про» в городе Москва предлагает Вам производство металлических изделий с элементами художественной ковки по Вашим эскизам, чертежам и размерам. Точный просчет конструкций, делает изделия долговечными, надежными и безопасными.

Занимаемся проектированием, производством, и монтажом металлоконструкций с 2005 года. За это время наши накоплен громадный опыт, спроектировано, изготовлено и установлено тысячи конструкций из металла различного рода!

Металлоконструкции по индивидуальным размерам от компании «Металл Про»! Для того, чтобы сделать заказ звоните +7 (495) 233-55-93! Или пишите на почту — msk-mk@mail. ru.

ru.

Кованые изделия из металла: виды, типы, особенности

Опубликовано:Кованые элементы органично вписываются в любой интерьер и ландшафт. Они будут уместны в строгих и сдержанных усадьбах, на зеленых газонах английских парков или скромных загородных домов. А самые замысловатые элементы найдут применение в окружении фонтанов и мрамора роскошных особняков.

В каждом из случаев важно подобрать нужное количество элементов и орнамент. Тяжелый стиль с объемными деталями подойдет участку большой площади, перекликаясь с такими же элементами в архитектуре дома. Объемные и воздушные детали с множеством мелких элементов созвучны не каждому участку, а вот небольшие и легкие конструкции прекрасно вольются в любой ландшафт.

Виды ковки

Художественная ковка металла является видом декоративно-прикладного искусства, при котором изделия создаются способом придания металлу разнообразных форм. Ковка из металла распространена повсеместно, первые предметы, украшенные коваными элементами, относятся к III веку до н.э. Ковку использовали для украшения доспехов, оружия и бытовых предметов. Чуть позже ее стали применять для украшения архитектурных элементов.

Ковка из металла распространена повсеместно, первые предметы, украшенные коваными элементами, относятся к III веку до н.э. Ковку использовали для украшения доспехов, оружия и бытовых предметов. Чуть позже ее стали применять для украшения архитектурных элементов.

Со сменой модных тенденций и стилей, видоизменялись и кованые предметы. В предметах, сохранившихся с прежних времен, можно увидеть все стили от готического до барокко.

Существует два вида художественной ковки:

При горячей ковке заготовку предварительно раскаляют в огне. После чего придают ей нужную форму, неоднократно разогревая в процессе творения. Это классический способ создания кованых предметов искусства.

- Горячая ковка

- Холодная ковка

Такой способ изготовления не требует нагревания заготовки. При холодной ковке ручной труд заменяется механизированным. Преимуществом данного метода является доступность материала, и возможность создавать предметы собственноручно.

Среди минусов способа – однотипность элементов и невозможность создавать уникальные орнаменты.

Среди минусов способа – однотипность элементов и невозможность создавать уникальные орнаменты.

Типы кованых изделий

- Кованый декор интерьера

Такой декор отличается большими размерами и обычно располагается стационарно. Кованые детали интерьера могут быть самыми разнообразными: от лестничных перил, элементов зонирования, атриумов до кованых люстр, зеркальных рам, светильников и даже дверей.

- Ворота и ограды

Кованые калитки и ограды привлекают много внимания, поэтому они должны соответствовать стилю всего участка и сочетать в себе надежность и декоративность. Можно выполнить цельную кованую ограду и ажурную калитку или сочетать материалы.

- Перголы и арки

Эти детали садового ландшафта пользуются всеобщей любовью. Их можно встретить на любых дачных участках в качестве подпор для вьющихся растений и элементов зонирования. Очень декоративно смотрятся целые коридоры из пергол, увитых ампельными растениями.

Они подходят для украшения больших пространств, создания переходов из одного конца участка в другой.

Они подходят для украшения больших пространств, создания переходов из одного конца участка в другой. - Садовая мебель

Такие элементы как скамейки и столы обычно бывают комбинированными (с деревом или стеклом), их размещают в зонах, предназначенных для отдыха. Садовая мебель с коваными элементами отличается прочностью и долговечностью и при этом имеет благородный вид.

- Садовые мостики

Если на участке есть водоем, то можно украсить его при помощи садового мостика. Этот изящный элемент придаст саду живописность и аристократизм.

- Дачные мангалы

Кованые мангалы, выполненные в подходящем стиле, могут органично вписаться в ландшафт участка и придать зоне отдыха удобство и колорит.

- Беседки и навесы

Самым крупным декоративным элементом участка, созданным при помощи художественной ковки, является беседка. Они обычно располагаются в глубине участка, в некотором отдалении от дома.

Они имеют ажурные решетки, украшенные коваными декоративными элементами. Конструкция, созданная с мастерством, поражает изяществом и красотой орнамента.

Они имеют ажурные решетки, украшенные коваными декоративными элементами. Конструкция, созданная с мастерством, поражает изяществом и красотой орнамента. - Аксессуары

Украшением любого дачного участка станут кованые садовые фигурки, молотки, держатели для зонтов, дверные ручки, подставки для цветов и другие мелочи. Светильники, созвучные стилю, в котором выстроен дом, придадут строению уют и очарование.

- Утилитарные изделия

Для создания мелких предметов домашнего обихода (ножей, топоров, крючьев для одежды, сувениров, элементов декора и т.д.) применяются разные виды черных и цветных металлов. При изготовлении миниатюрных украшений может использоваться особое напыление.

Кованые изделия нуждаются в периодическом уходе. Находясь на открытом воздухе, они подвергаются воздействию повышенной влажности и перепадов температур. Для того чтобы продлить срок эксплуатации их надо красить раз в 2-3 года, а трущиеся детали регулярно смазывать.

Завод художественной ковки «ТехИнКов» готов принять в работу проект любого стиля, уровня сложности и степени детализации. В каталоге готовых изделий вы можете выбрать типовой эскиз, либо дополнить его своими правками.

Вы также можете участвовать в процессе создания изделия: от создания своего собственного рабочего эскиза, и вплоть до курирования этапов ковки и дополнительного внесения правок в производящееся изделие.

Современное оборудование и новые технологии кузнечного дела позволяют нашим мастерам выполнять сложные и масштабные проекты за минимальные сроки. Мы работаем без посредников, и гарантируем, что конечная цена вашего изделия не будет увеличиваться за счет налогов, скрытых наценок и прочего.

Также возможно Вас заинтересует:

холодная и горячая ковки.

Что такое ковка и кованые детали

Хотя ковка является одним из старейших методов обработки металлов, она остается одним из самых эффективных и по сей день. По своей сути ковка — это процесс формирования необработанного металла без полного расплавления материала. Металл остается в твердом состоянии, пока оператор выполняет любую комбинацию методов формования, таких как удар, прокатка или прессование. Несмотря на то, что существует множество разновидностей ковки, каждая из которых имеет свои явные преимущества, большинство из них включает нагрев заготовки до очень высоких температур, чтобы облегчить эти процессы формования.

По своей сути ковка — это процесс формирования необработанного металла без полного расплавления материала. Металл остается в твердом состоянии, пока оператор выполняет любую комбинацию методов формования, таких как удар, прокатка или прессование. Несмотря на то, что существует множество разновидностей ковки, каждая из которых имеет свои явные преимущества, большинство из них включает нагрев заготовки до очень высоких температур, чтобы облегчить эти процессы формования.

По сравнению с литьем или другими методами обработки металлов ковка обеспечивает наиболее желательные физические характеристики, включая очень высокую степень прочности на разрыв, по привлекательной цене. Эти полезные свойства в первую очередь обусловлены изменением текстуры металла. Поскольку материал никогда не плавится, ударные или сжимающие силы, прикладываемые во время ковки, заставляют зерно следовать за потоком готового продукта. Это создает компоненты, которые намного прочнее, чем их обработанные и литые аналоги.

Cornell Forge делает эти преимущества доступными для клиентов из разных отраслей, предлагая полный спектр квалифицированных услуг по ковке, отвечающих потребностям множества приложений.

Процесс ковки

Существует множество подтипов более широкого процесса ковки, поэтому точные этапы формирования продукта могут отличаться. Однако большинство процедур будет следовать одной и той же общей схеме.

- Ковка основана на использовании штампов для сжатия и придания формы металлу, поэтому очень важно определить, какой набор инструментов будет наиболее эффективным для достижения желаемой формы.Во многих случаях потребуется индивидуальная конструкция штампа, чтобы конечный продукт точно соответствовал ожиданиям. Для более крупных производственных циклов этот этап может включать в себя проектирование и производство нескольких штампов, предназначенных для правки, формовки или резки.

- После завершения планирования и изготовления инструмента можно начинать собственно металлообработку.

Сначала заготовку или заготовку нужно обрезать по размеру. После резки его необходимо нагреть до нужной температуры. После нагрева заготовка готова к формованию.

Сначала заготовку или заготовку нужно обрезать по размеру. После резки его необходимо нагреть до нужной температуры. После нагрева заготовка готова к формованию. - На этом этапе различные методы ковки начинают расходиться. В зависимости от выбранного процесса заготовка может быть нагрета и запрессована между двумя матрицами или вставлена в формованную полость и сжата. В некоторых случаях оператор оставляет заготовку при комнатной температуре и обрабатывает ее вручную молотками в процессе, называемом холодной ковкой.

- Наконец, могут потребоваться некоторые необходимые процедуры отделки. Например, некоторые штампы будут производить высечки, которые необходимо обрезать.

Узнайте о различных процессах ковки.

В Cornell Forge мы тщательно работаем, чтобы свести к минимуму необходимость во вторичных процедурах, чтобы мы могли передать эту экономию нашим клиентам. Выбор метода ковки зависит от формируемой детали. Мы работаем с каждым клиентом, чтобы выбрать метод, который обеспечит точные, последовательные результаты и соответствующие физические свойства для его варианта использования.

Преимущества ковки

Большинство компонентов, которые можно производить путем ковки, можно вместо этого отлить. Однако кованые изделия обладают значительными преимуществами по сравнению с деталями, изготовленными методом литья, особенно в случаях, когда прочность и долговечность имеют первостепенное значение.Это связано с тем, что ковка в корне изменяет структуру металла — при сжатии твердого или нагретого металла материал подвергается металлургической перекристаллизации, которая является благоприятным изменением зерен металла.

После рекристаллизации кованые детали имеют гораздо более высокую прочность на удар и сдвиг, чем исходный или литой материал. В качестве дополнительного преимущества эти улучшения прочности могут быть настолько заметными, что они устраняют необходимость использования дорогих сплавов для достижения желаемой прочности.

Ознакомьтесь с различными продуктами, которые мы производим.

Дополнительные преимущества ковки:

- Предел прочности на разрыв .

Исследование Университета Толедо показало, что кованые детали демонстрируют на 26% более высокую прочность на разрыв, чем сопоставимые чугунные компоненты. В результате кованые компоненты могут выдерживать значительно большее напряжение без разрывов, чем другие детали.

Исследование Университета Толедо показало, что кованые детали демонстрируют на 26% более высокую прочность на разрыв, чем сопоставимые чугунные компоненты. В результате кованые компоненты могут выдерживать значительно большее напряжение без разрывов, чем другие детали. - Усталостная прочность . Кованые компоненты обладают значительно более высокой усталостной прочностью, что обеспечивает более длительный срок службы по сравнению с компонентами, изготовленными другими методами, при соблюдении таких же тяжелых условий эксплуатации.

- Универсальность . Как ковка, так и литье позволяют производить огромное количество изделий, больших и малых. Редко есть причина выбрать литье вместо ковки только для того, чтобы получить другую форму.

- Однородность . По сравнению с литыми деталями кованые детали имеют более однородный состав и структуру, что способствует их впечатляющему сроку службы.

Помимо превосходства литья по этим ключевым показателям, ковка также предотвращает общие дефекты, обнаруживаемые в литых деталях. При литье у некоторого процента готовых деталей обычно бывает неприемлемый уровень пористости, усадки или даже пустот. Такие проблемы часто могут привести к утилизации почти полностью обработанных литых деталей, что приводит к потере драгоценного времени обработки. Ни одна из этих проблем не может возникнуть при ковке, потому что материал никогда не плавится и не подвергается риформингу.

При литье у некоторого процента готовых деталей обычно бывает неприемлемый уровень пористости, усадки или даже пустот. Такие проблемы часто могут привести к утилизации почти полностью обработанных литых деталей, что приводит к потере драгоценного времени обработки. Ни одна из этих проблем не может возникнуть при ковке, потому что материал никогда не плавится и не подвергается риформингу.

Такое стабильное качество является значительным преимуществом, особенно с точки зрения стоимости. Если литая деталь имеет пористость, ее необходимо утилизировать и переработать, что влечет за собой значительные материальные и трудовые затраты.Ковка полностью снижает этот риск. Кованые детали также приводят к долгосрочной экономии средств из-за их долговечности, что снижает частоту выхода компонентов из строя и необходимости их замены.

В целом кованые детали более прочные, чем аналоги с аналогичной ценой, и поэтому являются отличным вариантом для многих промышленных компонентов.

Промышленное применение

Многие отрасли промышленности начали осознавать ключевые преимущества кованых компонентов. К ним относятся:

К ним относятся:

- Aerospace .Авиационные двигатели, компоненты шасси и аналогичные детали аэрокосмической техники выигрывают от долговечности и амортизации кованого металла.

- Автомобиль . Двигатели, рамы и трансмиссии — все это примеры компонентов, которые часто подделывают, чтобы воспользоваться преимуществами более высокой прочности, сопротивления и амортизации кованого металла.

- Морской и железнодорожный . Детали, предназначенные для строительства и ремонта лодок или рельсов, часто кованые, чтобы обеспечить их долговечность при большом напряжении в суровых условиях эксплуатации.

- Ручные и промышленные инструменты . Инструменты должны выдерживать большую ударную нагрузку, не деформируясь и не растрескиваясь. Кованый металл обеспечивает долговечность, которую трудно добиться с помощью литья.

- Клапаны и фитинги высокого давления . Существует потребность в чрезвычайно прочных фитингах и клапанах для применения в условиях высокого давления во многих отраслях промышленности.

Кованые компоненты часто предпочтительнее из-за их прочности и долговечности в тяжелых условиях эксплуатации или под высоким давлением.

Кованые компоненты часто предпочтительнее из-за их прочности и долговечности в тяжелых условиях эксплуатации или под высоким давлением. - Машины и оборудование для нефтепромыслов . Нефтегазовая промышленность предъявляет особые требования к оборудованию, и отказы могут быть чрезвычайно дорогостоящими. Кованый металл более безопасен и снижает необходимость в дорогостоящих остановках для замены вышедших из строя деталей.

- Строительство, погрузочно-разгрузочные работы и горнодобывающая промышленность . Строительные площадки, шахты и погрузочно-разгрузочные предприятия часто подвергают оборудование очень большим нагрузкам и жестким условиям эксплуатации. Кованые компоненты часто предпочтительнее для защиты от опасных неисправностей и ненужных простоев.

В целом причины роста популярности ковки очевидны. Это экономически выгодно и приводит к созданию прочных, высокопроизводительных компонентов, устойчивых к износу даже в самых сложных рабочих условиях. Эти преимущества могут быть усилены за счет тщательного выбора материалов, поэтому Cornell Forge работает в основном с высокопрочными сплавами, а также с нержавеющей сталью, которые обеспечивают максимальную прочность, долговечность и коррозионную стойкость.

Эти преимущества могут быть усилены за счет тщательного выбора материалов, поэтому Cornell Forge работает в основном с высокопрочными сплавами, а также с нержавеющей сталью, которые обеспечивают максимальную прочность, долговечность и коррозионную стойкость.

Запросите кованые изделия на заказ в Cornell Forge сегодня

В Cornell Forge у нас более 90 лет опыта в области ковки, и мы используем этот опыт, чтобы направлять наших клиентов на всех этапах процесса ковки.Мы предлагаем помощь в проектировании, консультации и услуги по оптимизации, а также собственное производство инструментов, что позволяет нам работать с клиентами с самого начала планирования продукта. Наши разнообразные предложения позволяют нам работать в различных отраслях промышленности со сложными потребностями, включая военную, медицинскую и аэрокосмическую.

Как компания, имеющая сертификат ISO 9001: 2015, мы придерживаемся строгих стандартов качества, включая строгие меры контроля процесса, чтобы гарантировать, что каждая кованая деталь соответствует ожиданиям. Более того, мы работаем с чистыми или почти сетевыми процессами ковки, чтобы сократить отходы и сократить время выполнения заказа, а это означает, что вам не нужно жертвовать устойчивостью ради эффективности.

Более того, мы работаем с чистыми или почти сетевыми процессами ковки, чтобы сократить отходы и сократить время выполнения заказа, а это означает, что вам не нужно жертвовать устойчивостью ради эффективности.

Наши возможности включают ковку для нержавеющей стали и стальных сплавов, а также дополнительные услуги, которые варьируются от термообработки до сборки и испытаний. Чтобы узнать больше о том, как наши нестандартные решения для ковки могут решить ваши самые сложные конструкторские задачи, свяжитесь с Cornell Forge или запросите ценовое предложение сегодня.

Общее применение кованых компонентов

АВТОМОБИЛЬНЫЕ И ГРУЗОВЫЕ МАШИНЫ

СЕЛЬСКОХОЗЯЙСТВЕННАЯ ТЕХНИКА И ОБОРУДОВАНИЕ

КЛАПАНЫ, ФИТИНГИ, ПРИМЕНЕНИЕ В НЕФТЯНЫХ УСЛОВИЯХ

РУЧНЫЕ ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ 9012 ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ 9012 ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ 9012

АВТОМОБИЛЬНЫЕ И ГРУЗОВЫЕ

Характеристики прочности, надежности и экономичности кованых деталей делают их идеальными для жизненно важных автомобильных и грузовых автомобилей. Кованые компоненты обычно встречаются в точках ударов и нагрузок, таких как шпиндели колес, шкворни, балки и валы осей, торсионы, шариковые шпильки, рычаги холостого хода, рычаги шатуна и рулевые рычаги. Еще одним распространенным применением является трансмиссия, где часто коваются шатуны, трансмиссионные валы и шестерни, дифференциалы, приводные валы, ступицы сцепления и универсальные шарниры. Хотя обычно они выкованы из углеродистой или легированной стали, другие материалы, такие как алюминий и микролегированные стали, достигают больших успехов в производстве кованых автомобилей и грузовиков.

Кованые компоненты обычно встречаются в точках ударов и нагрузок, таких как шпиндели колес, шкворни, балки и валы осей, торсионы, шариковые шпильки, рычаги холостого хода, рычаги шатуна и рулевые рычаги. Еще одним распространенным применением является трансмиссия, где часто коваются шатуны, трансмиссионные валы и шестерни, дифференциалы, приводные валы, ступицы сцепления и универсальные шарниры. Хотя обычно они выкованы из углеродистой или легированной стали, другие материалы, такие как алюминий и микролегированные стали, достигают больших успехов в производстве кованых автомобилей и грузовиков.

СЕЛЬСКОХОЗЯЙСТВЕННАЯ ТЕХНИКА И ОБОРУДОВАНИЕ

Прочность, прочность и экономичность также важны для сельскохозяйственных орудий. В дополнение к компонентам двигателя и трансмиссии, ключевые поковки, подверженные ударам и усталости, варьируются от шестерен, валов, рычагов и шпинделей до концов рулевых тяг, зубьев зубчатой бороны и валов культиватора.

КЛАПАНЫ, ФИТИНГИ, ПРИМЕНЕНИЕ В МАСЛАХ

Благодаря своим превосходным механическим свойствам и отсутствию пористости поковки часто используются в производстве клапанов и фитингов, работающих под высоким давлением. Коррозионные и жаропрочные материалы используются для изготовления фланцев, корпусов и штоков клапанов, тройников, угловых редукторов, седел и другой арматуры. Применения в нефтяных месторождениях включают в себя буровые коронки, буровое оборудование, клапаны и фитинги высокого давления.

Коррозионные и жаропрочные материалы используются для изготовления фланцев, корпусов и штоков клапанов, тройников, угловых редукторов, седел и другой арматуры. Применения в нефтяных месторождениях включают в себя буровые коронки, буровое оборудование, клапаны и фитинги высокого давления.

РУЧНЫЕ ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

Кованые изделия традиционно являются знаком качества ручных инструментов и скобяных изделий. Плоскогубцы, молотки, сани, гаечные ключи и садовые инструменты, а также зажимы для тросов, головки, крючки, талрепы и болты с проушинами являются общими примерами.Хирургические и стоматологические инструменты также часто подделывают. Специальное оборудование для линий электропередачи и распределения, такое как крышки опор, подвесные зажимы, розетки и кронштейны, обычно выковывают для обеспечения прочности, надежности и устойчивости к коррозии.

ОБОРУДОВАНИЕ ДЛЯ ВНЕШНЕЙ ДОРОГИ / ЖЕЛЕЗНОДОРОЖНОЕ ОБОРУДОВАНИЕ

Прочность, прочность, обрабатываемость и экономичность определяют множество применений поковок во внедорожной и тяжелой строительной технике, горнодобывающем оборудовании и погрузочно-разгрузочных работах. Помимо деталей двигателя и трансмиссии, поковки используются для самых разных шестерен, звездочек, рычагов, валов, шпинделей, шаровых шарниров, ступиц колес, роликов, ярм, балок осей, держателей подшипников и звеньев.

Помимо деталей двигателя и трансмиссии, поковки используются для самых разных шестерен, звездочек, рычагов, валов, шпинделей, шаровых шарниров, ступиц колес, роликов, ярм, балок осей, держателей подшипников и звеньев.

ОБЩЕЕ ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ

Поковки больших размеров часто используются в промышленном оборудовании и машинах, используемых в сталелитейной, текстильной, бумажной, энергетической, химической и нефтеперерабатывающей промышленности, и это лишь некоторые из них. Типичные кованые конфигурации включают стержни, заготовки, блоки, шатуны, цилиндры, диски, колена, кольца, тройники, валы и втулки.

ОБЫЧНОЕ / СУДОСТРОИТЕЛЬНОЕ ОБОРУДОВАНИЕ

Кованые детали можно найти практически во всех средствах защиты, от спусковых крючков винтовок до приводных валов атомных подводных лодок. Тяжелые танки, ракеты, бронетранспортеры, снаряды и другая тяжелая артиллерия — обычные области применения кованых компонентов в оборонной сфере.

AEROSPACE

Высокое отношение прочности к массе и надежность конструкции могут положительно повлиять на летно-технические характеристики, дальность полета и полезную нагрузку самолета. Изготовленные из различных черных, цветных металлов и специальных сплавов, поковки широко используются в коммерческих самолетах, вертолетах, самолетах с поршневыми двигателями, военных самолетах и космических кораблях. Некоторые примеры того, где универсальность поковки по размеру, форме и свойствам делают ее идеальным компонентом, включают переборки, корни и лонжероны крыла, шарниры, крепления двигателя, кронштейны, балки, валы, цилиндры и стойки шасси, колеса, тормозные колодки и диски фиксирующие крючки. В реактивных турбинных двигателях суперсплавы на основе железа, никеля и кобальта выкованы в такие компоненты, как диски, лопатки, лопатки, муфты, коллекторы, кольца, камеры и валы.

Изготовленные из различных черных, цветных металлов и специальных сплавов, поковки широко используются в коммерческих самолетах, вертолетах, самолетах с поршневыми двигателями, военных самолетах и космических кораблях. Некоторые примеры того, где универсальность поковки по размеру, форме и свойствам делают ее идеальным компонентом, включают переборки, корни и лонжероны крыла, шарниры, крепления двигателя, кронштейны, балки, валы, цилиндры и стойки шасси, колеса, тормозные колодки и диски фиксирующие крючки. В реактивных турбинных двигателях суперсплавы на основе железа, никеля и кобальта выкованы в такие компоненты, как диски, лопатки, лопатки, муфты, коллекторы, кольца, камеры и валы.

АВТОМОБИЛЬНЫЕ И ГРУЗОВЫЕ МАШИНЫ

СЕЛЬСКОХОЗЯЙСТВЕННАЯ ТЕХНИКА И ОБОРУДОВАНИЕ

КЛАПАНЫ, ФИТИНГИ, ПРИМЕНЕНИЕ В НЕФТЯНЫХ УСЛОВИЯХ

РУЧНЫЕ ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

ВНЕДОРОЖНОЕ ОБОРУДОВАНИЕ / ЖЕЛЕЗНОДОРОЖНОЕ ОБОРУДОВАНИЕ

ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ

АВТОМОБИЛЬНЫЕ И ГРУЗОВЫЕ

Характеристики прочности, надежности и экономичности кованых деталей делают их идеальными для жизненно важных автомобильных и грузовых автомобилей. Кованые компоненты обычно встречаются в точках ударов и нагрузок, таких как шпиндели колес, шкворни, балки и валы осей, торсионы, шариковые шпильки, рычаги холостого хода, рычаги шатуна и рулевые рычаги. Еще одним распространенным применением является трансмиссия, где часто коваются шатуны, трансмиссионные валы и шестерни, дифференциалы, приводные валы, ступицы сцепления и универсальные шарниры. Хотя обычно они выкованы из углеродистой или легированной стали, другие материалы, такие как алюминий и микролегированные стали, достигают больших успехов в производстве кованых автомобилей и грузовиков.

Кованые компоненты обычно встречаются в точках ударов и нагрузок, таких как шпиндели колес, шкворни, балки и валы осей, торсионы, шариковые шпильки, рычаги холостого хода, рычаги шатуна и рулевые рычаги. Еще одним распространенным применением является трансмиссия, где часто коваются шатуны, трансмиссионные валы и шестерни, дифференциалы, приводные валы, ступицы сцепления и универсальные шарниры. Хотя обычно они выкованы из углеродистой или легированной стали, другие материалы, такие как алюминий и микролегированные стали, достигают больших успехов в производстве кованых автомобилей и грузовиков.

СЕЛЬСКОХОЗЯЙСТВЕННАЯ ТЕХНИКА И ОБОРУДОВАНИЕ

Прочность, прочность и экономичность также важны для сельскохозяйственных орудий. В дополнение к компонентам двигателя и трансмиссии, ключевые поковки, подверженные ударам и усталости, варьируются от шестерен, валов, рычагов и шпинделей до концов рулевых тяг, зубьев зубчатой бороны и валов культиватора.

КЛАПАНЫ, ФИТИНГИ, ПРИМЕНЕНИЕ В МАСЛАХ

Благодаря своим превосходным механическим свойствам и отсутствию пористости поковки часто используются в производстве клапанов и фитингов, работающих под высоким давлением. Коррозионные и жаропрочные материалы используются для изготовления фланцев, корпусов и штоков клапанов, тройников, угловых редукторов, седел и другой арматуры. Применения в нефтяных месторождениях включают в себя буровые коронки, буровое оборудование, клапаны и фитинги высокого давления.

Коррозионные и жаропрочные материалы используются для изготовления фланцев, корпусов и штоков клапанов, тройников, угловых редукторов, седел и другой арматуры. Применения в нефтяных месторождениях включают в себя буровые коронки, буровое оборудование, клапаны и фитинги высокого давления.

РУЧНЫЕ ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

Кованые изделия традиционно являются знаком качества ручных инструментов и скобяных изделий. Плоскогубцы, молотки, сани, гаечные ключи и садовые инструменты, а также зажимы для тросов, головки, крючки, талрепы и болты с проушинами являются общими примерами.Хирургические и стоматологические инструменты также часто подделывают. Специальное оборудование для линий электропередачи и распределения, такое как крышки опор, подвесные зажимы, розетки и кронштейны, обычно выковывают для обеспечения прочности, надежности и устойчивости к коррозии.

ОБОРУДОВАНИЕ ДЛЯ ВНЕШНЕЙ ДОРОГИ / ЖЕЛЕЗНОДОРОЖНОЕ ОБОРУДОВАНИЕ

Прочность, прочность, обрабатываемость и экономичность определяют множество применений поковок во внедорожной и тяжелой строительной технике, горнодобывающем оборудовании и погрузочно-разгрузочных работах. Помимо деталей двигателя и трансмиссии, поковки используются для самых разных шестерен, звездочек, рычагов, валов, шпинделей, шаровых шарниров, ступиц колес, роликов, ярм, балок осей, держателей подшипников и звеньев.

Помимо деталей двигателя и трансмиссии, поковки используются для самых разных шестерен, звездочек, рычагов, валов, шпинделей, шаровых шарниров, ступиц колес, роликов, ярм, балок осей, держателей подшипников и звеньев.

ОБЩЕЕ ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ

Поковки больших размеров часто используются в промышленном оборудовании и машинах, используемых в сталелитейной, текстильной, бумажной, энергетической, химической и нефтеперерабатывающей промышленности, и это лишь некоторые из них. Типичные кованые конфигурации включают стержни, заготовки, блоки, шатуны, цилиндры, диски, колена, кольца, тройники, валы и втулки.

ОБЫЧНОЕ / СУДОСТРОИТЕЛЬНОЕ ОБОРУДОВАНИЕ

Кованые детали можно найти практически во всех средствах защиты, от спусковых крючков винтовок до приводных валов атомных подводных лодок. Тяжелые танки, ракеты, бронетранспортеры, снаряды и другая тяжелая артиллерия — обычные области применения кованых компонентов в оборонной сфере.

AEROSPACE

Высокое отношение прочности к массе и надежность конструкции могут положительно повлиять на летно-технические характеристики, дальность полета и полезную нагрузку самолета. Изготовленные из различных черных, цветных металлов и специальных сплавов, поковки широко используются в коммерческих самолетах, вертолетах, самолетах с поршневыми двигателями, военных самолетах и космических кораблях. Некоторые примеры того, где универсальность поковки по размеру, форме и свойствам делают ее идеальным компонентом, включают переборки, корни крыла и лонжероны, шарниры, опоры двигателя, кронштейны, балки, валы, цилиндры и стойки шасси, колеса, тормозные колодки. диски и фиксирующие крючки. В реактивных турбинных двигателях суперсплавы на основе железа, никеля и кобальта выкованы в такие компоненты, как диски, лопатки, лопатки, муфты, коллекторы, кольца, камеры и валы.

Изготовленные из различных черных, цветных металлов и специальных сплавов, поковки широко используются в коммерческих самолетах, вертолетах, самолетах с поршневыми двигателями, военных самолетах и космических кораблях. Некоторые примеры того, где универсальность поковки по размеру, форме и свойствам делают ее идеальным компонентом, включают переборки, корни крыла и лонжероны, шарниры, опоры двигателя, кронштейны, балки, валы, цилиндры и стойки шасси, колеса, тормозные колодки. диски и фиксирующие крючки. В реактивных турбинных двигателях суперсплавы на основе железа, никеля и кобальта выкованы в такие компоненты, как диски, лопатки, лопатки, муфты, коллекторы, кольца, камеры и валы.

АВТОМОБИЛЬНЫЕ И ГРУЗОВИКИ

СЕЛЬСКОХОЗЯЙСТВЕННАЯ ТЕХНИКА И ОБОРУДОВАНИЕ

КЛАПАНЫ, ФИТИНГИ, ПРИМЕНЕНИЕ В НЕФТЯНЫХ МЕСТАХ

ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

ВНЕДОРОЖНОЕ ОБОРУДОВАНИЕ / ЖЕЛЕЗНОДОРОЖНОЕ ОБОРУДОВАНИЕ

ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ

ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ

ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ

АВТОМОБИЛЬНЫЕ И ГРУЗОВЫЕ

Характеристики прочности, надежности и экономичности кованых деталей делают их идеальными для жизненно важных автомобильных и грузовых автомобилей. Кованые компоненты обычно встречаются в точках ударов и нагрузок, таких как шпиндели колес, шкворни, балки и валы осей, торсионы, шариковые шпильки, рычаги холостого хода, рычаги шатуна и рулевые рычаги. Еще одним распространенным применением является трансмиссия, где часто коваются шатуны, трансмиссионные валы и шестерни, дифференциалы, приводные валы, ступицы сцепления и универсальные шарниры. Хотя обычно они выкованы из углеродистой или легированной стали, другие материалы, такие как алюминий и микролегированные стали, достигают больших успехов в производстве кованых автомобилей и грузовиков.

Кованые компоненты обычно встречаются в точках ударов и нагрузок, таких как шпиндели колес, шкворни, балки и валы осей, торсионы, шариковые шпильки, рычаги холостого хода, рычаги шатуна и рулевые рычаги. Еще одним распространенным применением является трансмиссия, где часто коваются шатуны, трансмиссионные валы и шестерни, дифференциалы, приводные валы, ступицы сцепления и универсальные шарниры. Хотя обычно они выкованы из углеродистой или легированной стали, другие материалы, такие как алюминий и микролегированные стали, достигают больших успехов в производстве кованых автомобилей и грузовиков.

СЕЛЬСКОХОЗЯЙСТВЕННАЯ ТЕХНИКА И ОБОРУДОВАНИЕ

Прочность, прочность и экономичность также важны для сельскохозяйственных орудий. В дополнение к компонентам двигателя и трансмиссии, ключевые поковки, подверженные ударам и усталости, варьируются от шестерен, валов, рычагов и шпинделей до концов рулевых тяг, зубьев зубчатой бороны и валов культиватора.

КЛАПАНЫ, ФИТИНГИ, ПРИМЕНЕНИЕ В МАСЛАХ

Благодаря своим превосходным механическим свойствам и отсутствию пористости поковки часто используются в производстве клапанов и фитингов, работающих под высоким давлением. Коррозионные и жаропрочные материалы используются для изготовления фланцев, корпусов и штоков клапанов, тройников, угловых редукторов, седел и другой арматуры. Применения в нефтяных месторождениях включают в себя буровые коронки, буровое оборудование, клапаны и фитинги высокого давления.

Коррозионные и жаропрочные материалы используются для изготовления фланцев, корпусов и штоков клапанов, тройников, угловых редукторов, седел и другой арматуры. Применения в нефтяных месторождениях включают в себя буровые коронки, буровое оборудование, клапаны и фитинги высокого давления.

РУЧНЫЕ ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

Кованые изделия традиционно являются знаком качества ручных инструментов и скобяных изделий. Плоскогубцы, молотки, сани, гаечные ключи и садовые инструменты, а также зажимы для тросов, головки, крючки, талрепы и болты с проушинами являются общими примерами.Хирургические и стоматологические инструменты также часто подделывают. Специальное оборудование для линий электропередачи и распределения, такое как крышки опор, подвесные зажимы, розетки и кронштейны, обычно выковывают для обеспечения прочности, надежности и устойчивости к коррозии.

ОБОРУДОВАНИЕ ДЛЯ ВНЕШНЕЙ ДОРОГИ / ЖЕЛЕЗНОДОРОЖНОЕ ОБОРУДОВАНИЕ

Прочность, прочность, обрабатываемость и экономичность определяют множество применений поковок во внедорожной и тяжелой строительной технике, горнодобывающем оборудовании и погрузочно-разгрузочных работах. Помимо деталей двигателя и трансмиссии, поковки используются для самых разных шестерен, звездочек, рычагов, валов, шпинделей, шаровых шарниров, ступиц колес, роликов, ярм, балок осей, держателей подшипников и звеньев.

Помимо деталей двигателя и трансмиссии, поковки используются для самых разных шестерен, звездочек, рычагов, валов, шпинделей, шаровых шарниров, ступиц колес, роликов, ярм, балок осей, держателей подшипников и звеньев.

ОБЩЕЕ ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ

Поковки больших размеров часто используются в промышленном оборудовании и машинах, используемых в сталелитейной, текстильной, бумажной, энергетической, химической и нефтеперерабатывающей промышленности, и это лишь некоторые из них. Типичные кованые конфигурации включают стержни, заготовки, блоки, шатуны, цилиндры, диски, колена, кольца, тройники, валы и втулки.

ОБЫЧНОЕ / СУДОСТРОИТЕЛЬНОЕ ОБОРУДОВАНИЕ

Кованые детали можно найти практически во всех средствах защиты, от спусковых крючков винтовок до приводных валов атомных подводных лодок. Тяжелые танки, ракеты, бронетранспортеры, снаряды и другая тяжелая артиллерия — обычные области применения кованых компонентов в оборонной сфере.

AEROSPACE

Высокое отношение прочности к массе и надежность конструкции могут положительно повлиять на летно-технические характеристики, дальность полета и полезную нагрузку самолета. Изготовленные из различных черных, цветных металлов и специальных сплавов, поковки широко используются в коммерческих самолетах, вертолетах, самолетах с поршневыми двигателями, военных самолетах и космических кораблях. Некоторые примеры того, где универсальность поковки по размеру, форме и свойствам делают ее идеальным компонентом, включают переборки, корни крыла и лонжероны, шарниры, опоры двигателя, кронштейны, балки, валы, цилиндры и стойки шасси, колеса, тормозные колодки. диски и фиксирующие крючки. В реактивных турбинных двигателях суперсплавы на основе железа, никеля и кобальта выкованы в такие компоненты, как диски, лопатки, лопатки, муфты, коллекторы, кольца, камеры и валы.

Изготовленные из различных черных, цветных металлов и специальных сплавов, поковки широко используются в коммерческих самолетах, вертолетах, самолетах с поршневыми двигателями, военных самолетах и космических кораблях. Некоторые примеры того, где универсальность поковки по размеру, форме и свойствам делают ее идеальным компонентом, включают переборки, корни крыла и лонжероны, шарниры, опоры двигателя, кронштейны, балки, валы, цилиндры и стойки шасси, колеса, тормозные колодки. диски и фиксирующие крючки. В реактивных турбинных двигателях суперсплавы на основе железа, никеля и кобальта выкованы в такие компоненты, как диски, лопатки, лопатки, муфты, коллекторы, кольца, камеры и валы.

поковок Где, почему и как? | Ассоциация кузнечной промышленности

Ковка — формование металла пластической деформацией — охватывает множество оборудования и технологий. Знание различных операций ковки и характерного потока металла, производимого каждой из них, является ключом к пониманию конструкции ковки.

Молоток и ковочный пресс

Как правило, кованые детали формуются с помощью молотка или пресса. Ковка на молотке выполняется в серии оттисков штампа с использованием повторяющихся ударов.Качество ковки, а также экономичность и производительность молоткового процесса зависят от инструментов и навыков оператора. Появление программируемых молотов привело к уменьшению зависимости оператора и повышению согласованности процесса. В прессе заготовка обычно поражается только один раз в каждом слепке штампа, и дизайн каждого штампа становится более важным, в то время как навыки оператора менее критичны.

| Рис.1. Сжатие между узкими матрицами. |

Ковка в открытых штампах Ковка в открытых штампах с использованием молотков и прессов — это современное продолжение доиндустриальных мастеров по металлу, работающих с молотком на своей наковальне.

При открытой штамповке заготовка не ограничивается полностью, так как она формируется штампами. Процесс с открытой матрицей обычно связан с крупными деталями, такими как валы, втулки и диски, но вес деталей может варьироваться от 5 до 500 000 фунтов.

Большинство поковок в открытых штампах производятся на плоских штампах. Круглые обжимные матрицы и V-образные матрицы также используются попарно или с плоской матрицей. Операции, выполняемые на открытых штамповочных прессах, включают:

- Вытягивание или уменьшение поперечного сечения слитка или заготовки для их удлинения.

- Осадка или уменьшение длины слитка или заготовки до большего диаметра.

- Осадка, вытяжка и прошивка — процессы, которые иногда сочетаются с ковкой на оправке для штамповки колец с грубым контуром.

|

При штамповке или прессовании кованой заготовки ее многократно перемещают между штампами, пока она не достигнет окончательных размеров ковки. Поскольку процесс является неточным и требует значительных навыков мастера по ковке, сохраняются значительные припуски на заготовки, чтобы компенсировать неровности ковки. Кованая деталь проходит черновую обработку, а затем чистовую обработку до окончательных размеров.Все более широкое использование прессов и молотов делает ковку в открытых штампах и все процессы ковки более автоматизированными.

Поскольку процесс является неточным и требует значительных навыков мастера по ковке, сохраняются значительные припуски на заготовки, чтобы компенсировать неровности ковки. Кованая деталь проходит черновую обработку, а затем чистовую обработку до окончательных размеров.Все более широкое использование прессов и молотов делает ковку в открытых штампах и все процессы ковки более автоматизированными.

При открытой штамповке металлы обрабатываются при температурах, превышающих их температуры рекристаллизации. Поскольку процесс требует повторяющихся изменений положения заготовки, заготовка охлаждается во время открытой штамповки до температуры ниже температуры горячей обработки или рекристаллизации. Затем его необходимо повторно нагреть, прежде чем можно будет продолжить ковку. Например, стальной вал диаметром 2 фута и длиной 24 фута может потребовать от четырех до шести плавок, прежде чем будут достигнуты окончательные размеры после ковки.

При открытой штамповке стали, эмпирическое правило гласит, что на каждый квадратный дюйм поперечного сечения заготовки требуется 50 фунтов падающего веса.

| Рис. 3. Ковка валков с использованием валков специальной формы. |

Сжатие между плоскими штампами или с высадкой — это процесс ковки в открытых штампах, при котором продолговатая заготовка помещается на торец на нижний штамп, а его высота уменьшается за счет движения вниз верхнего штампа.Трение между торцами заготовки и штампами предотвращает свободное боковое распространение металла, в результате чего получается типичная цилиндрическая форма. Контакт с холодной поверхностью штампа приводит к охлаждению торцевых поверхностей металла, повышая его сопротивление деформации и улучшая бочкообразность.

Осадка между параллельными плоскими штампами ограничивается деформацией, симметричной относительно вертикальной оси. Если желательно преимущественное удлинение, идеально подходит сжатие между узкими матрицами (рис. 1). Силы трения в осевом направлении стержня меньше, чем в перпендикулярном направлении, и поток материала в основном осевой.

1). Силы трения в осевом направлении стержня меньше, чем в перпендикулярном направлении, и поток материала в основном осевой.

Более узкая матрица удлиняется лучше, но слишком узкая матрица режет металл, а не удлиняется. На направление потока материала также можно влиять, используя матрицы с поверхностями особой формы.

Сжатие между узкими матрицами прерывистое, поскольку необходимо выполнить много ходов, пока заготовка перемещается в осевом направлении. Выполнить эту задачу непрерывно можно с помощью поковки валка (рис. 2). Обратите внимание на сходство между рис. 1 и рис. 2. Ширина матрицы теперь представлена длиной дуги контакта.Достигаемое удлинение зависит от длины контактной дуги.

Рис. 4. Поковка штампа |

Валки большего размера вызывают больший поперечный разброс и меньшее удлинение из-за большей разницы в силе трения в дуге контакта, тогда как валки меньшего размера удлиняются больше. Боковое распространение может быть уменьшено, а удлинение увеличено за счет использования валков специальной формы (рис. 3).

Боковое распространение может быть уменьшено, а удлинение увеличено за счет использования валков специальной формы (рис. 3).

Свойства штампованных деталей очень удовлетворительны.В большинстве случаев заусенцев нет, а структура волокна очень удобна и непрерывна на всех участках. Валики выполняют определенное количество операций по удалению окалины, делая поверхность продукта гладкой и свободной от карманов накипи.

штамповочная штамповка

В наиболее простом примере штамповки штампа, на который приходится большая часть производства штамповки, две штампы сводятся вместе, и заготовка подвергается пластической деформации до тех пор, пока ее увеличенные стороны не коснутся боковых стенок штампа

(рис.4). Затем некоторое количество материала начинает вытекать за пределы слепка штампа, образуя вспышку. Вспышка быстро охлаждается и имеет повышенное сопротивление деформации, фактически становясь частью инструмента. Это создает давление внутри заготовки, способствуя перетеканию материала в незаполненные оттиски.

Поковки штамповочных штампов могут изготавливаться на горизонтальной кузнечно-прессовой машине (высадочной машине) в процессе, называемом высадка . При высадке заготовка удерживается между неподвижной и подвижной штампом, в то время как горизонтальный плунжер обеспечивает давление для штамповки заготовки (рис.5). После каждого рабочего хода штампы для множественных слепков могут открываться, чтобы обеспечить перенос материала из одной полости в другую.

Рис. 5. Осадка. |

Форма штамповки штампа Поковка в закрытом штампе не зависит от образования заусенцев для достижения полного заполнения штампа. Материал деформируется в полости, которая позволяет почти или совсем не выходить излишкам материала, что предъявляет более высокие требования к конструкции штампа.

Для штамповки штампов более важными становятся штамповочные штампы, а уровень квалификации оператора менее критичен при выполнении операций штамповки. Последовательность штамповки на прессе обычно состоит из блока и чистовой обработки, иногда с операцией преформы, прошивки или обрезки. Изделие обычно ударяют только один раз в каждую полость штампа.

Преимущество прецизионной ковки Решение о применении методов прецизионной ковки зависит от относительной экономии дополнительных операций и инструментов по сравнению с отказом от механической обработки. Из-за более высоких затрат на инструменты и разработки прецизионная ковка обычно ограничивается исключительно высококачественными задачами. |

Прокатка колец

Прокатка колец превратилась из искусства в строго контролируемый инженерный процесс. Прокатные бесшовные кольца производятся на различном оборудовании. Все дают один и тот же продукт — цельнотянутую секцию с круговой ориентацией волокон. Эти кольца обычно обладают тангенциальной прочностью и пластичностью и часто дешевле в производстве, чем аналогичные поковки с закрытой штамповкой. В целом, процесс прокатки колец обеспечивает однородный круговой поток зерна, простоту изготовления и универсальность по материалу, размеру, массе и геометрии.

В процессе прокатки колец преформа нагревается до температуры ковки и помещается на промежуточный (внутренний) валок прокатного станка. При вращении кольца главный (внешний) валок оказывает давление на стену. Площадь поперечного сечения уменьшается по мере увеличения внутреннего и внешнего диаметров. Оборудование может быть полностью автоматизировано от нагрева заготовки до пост-кузнечной обработки. Усовершенствованное оборудование для прокатки колец может накатывать контуры как по внутреннему, так и по внешнему диаметру кольца, что обеспечивает отличное снижение веса, экономию материала и снижение затрат на обработку.

Существует бесконечное множество размеров, в которые могут быть намотаны кольца, от гильз подшипников качения до колец диаметром 25 футов с высотой поверхности более 80 дюймов. Различные профили могут быть прокатаны путем соответствующей формы приводных и холостых валков.

Экструзия При экструзии (рис. 6) заготовку помещают в контейнер и сжимают до тех пор, пока давление внутри металла не достигнет уровня напряжения потока. Заготовка полностью заполняет контейнер, и дополнительное давление заставляет ее проходить через отверстие и формировать экструдированный продукт.

Экструзия может быть прямой (прямой) или обратной (обратной), в зависимости от направления движения между ползуном и экструдированным продуктом. Экструдированный продукт может быть цельным или полым. Экструзия труб типична для прямой экструзии полых форм, а обратная экструзия используется для массового производства контейнеров.

|

Пробивка тесно связана с обратной экструзией, но отличается большим перемещением пуансона по сравнению с перемещением материала заготовки.

Вторичные процессы Помимо первичных процессов ковки, часто используются вторичные процессы. Протягивание через матрицу — удобный способ устранить кованую тягу (рис. 7a). Режим деформации — тангенциальное сжатие. Диаметр волочильного кольца может быть немного меньше, чем внешний диаметр предварительно кованной оболочки, чтобы контролировать или уменьшать толщину стенки и увеличивать высоту оболочки в операции вытяжки или утюжки (рис.7б).

Гибка может производиться как по готовой поковке, так и на любом этапе ее производства.

Поскольку поковка может принимать сложные формы, редко требуется только один слепок штампа. Предварительное формование поковки — путем ее гибки или прокатки или обработки в предварительной матрице — может быть более желательным. Повышение производительности, срока службы штампа и качества штамповки часто перевешивает тот факт, что предварительное формование увеличивает операционные и сопутствующие расходы.Поковка в одном окончательном слепке штампа может быть практичной для очень малых партий деталей.

|

Поскольку для гибки более крупных деталей требуется машина с большим ходом, часто необходимы специальные механические или гидравлические прессы. Простые формы можно согнуть за одну операцию, но более сложные контуры выполняются последовательно. Если сложные формы должны быть сформированы за одну операцию, инструмент должен содержать движущиеся элементы.

Специальные методы После деформации кованые детали могут подвергаться дальнейшей металлообработке. Заусенец удаляется, могут потребоваться перфорированные отверстия и может потребоваться улучшенная обработка поверхности или более высокая точность размеров.

Обрезка — Флэш обрезается перед тем, как поковка готова к отправке. Иногда, особенно со сплавами, чувствительными к трещинам, это можно сделать шлифованием, фрезерованием, распиловкой или газовой резкой.

Чеканка — Чеканка и глажка — это, по сути, операции калибровки с давлением, прикладываемым к критическим поверхностям для улучшения допусков, сглаживания поверхностей или устранения тяги.

Чеканка обычно выполняется на поверхностях, параллельных линии разъема, в то время как глажка типична путем проталкивания чашеобразной детали через кольцо до нужного размера по внешнему диаметру. В любой операции участвует небольшой поток металла, и вспышка не образуется.

Обжимка — Эта операция связана с процессом открытой штамповки, когда заготовка вытягивается между плоскими узкими штампами. Но вместо приклада молоток вращается для нанесения нескольких ударов, иногда до 2000 ударов в минуту.Это полезный метод первичной обработки, хотя в промышленном производстве его роль обычно сводится к отделке. Обжатие может быть остановлено в любой точке длины заготовки и часто используется для наведения концов труб и стержней, а также для изготовления ступенчатых колонн и валов с уменьшающимся диаметром.

|

Горячая экструзия — Экструзия наиболее подходит для формования деталей с резко изменяющимся поперечным сечением и, следовательно, является прямым конкурентом непрерывной высадки и горизонтальной ковочной машины.На рис. 8 участок стержня с тщательно контролируемым объемом нагревается, очищается от окалины и помещается в матрицу. Под давлением плотно прилегающего пуансона (рис. 8а) материал сначала заполняет полость, а затем часть ее выдавливается в длинный стержень. В конце хода (рис. 8б) получается корпус клапана, требующий только шлифовки посадочных поверхностей.

Существует несколько вариантов процесса экструзии, многие из которых запатентованы. Заготовка может быть полой (подвергнутой механической обработке), пробитой в отдельной операции или в самом процессе экструзии.В любом случае качество нагрева, эффективность удаления или предотвращения накипи, а также эффективность смазки имеют первостепенное значение. Разнообразие производимых форм велико. Точность размеров, качество поверхности и производительность высоки, а за одну операцию можно достичь большей степени деформации, чем при любом другом методе ковки.

Холодная, теплая и горячая штамповка — в чем разница? Холодная штамповка Теплая Горячая |

Вернуться к началу

множество ( ‘#markup’ => ‘Ковка — формование металла пластической деформацией — охватывает множество оборудования и методов. Знание различных операций ковки и характерного потока металла, производимого каждой из них, является ключом к пониманию конструкции ковки.

Молоток и ковочный пресс

Как правило, кованые детали формуются с помощью молотка или пресса. Ковка на молотке выполняется в серии оттисков штампа с использованием повторяющихся ударов.Качество ковки, а также экономичность и производительность молоткового процесса зависят от инструментов и навыков оператора. Появление программируемых молотов привело к уменьшению зависимости оператора и повышению согласованности процесса. В прессе заготовка обычно поражается только один раз в каждом слепке штампа, и дизайн каждого штампа становится более важным, в то время как навыки оператора менее критичны.

| Рис.1. Сжатие между узкими матрицами. |

Ковка в открытых штампах Ковка в открытых штампах с использованием молотков и прессов — это современное продолжение доиндустриальных мастеров по металлу, работающих с молотком на своей наковальне.

При открытой штамповке заготовка не ограничивается полностью, так как она формируется штампами. Процесс с открытой матрицей обычно связан с крупными деталями, такими как валы, втулки и диски, но вес деталей может варьироваться от 5 до 500 000 фунтов.

Большинство поковок в открытых штампах производятся на плоских штампах. Круглые обжимные матрицы и V-образные матрицы также используются попарно или с плоской матрицей. Операции, выполняемые на открытых штамповочных прессах, включают:

- Вытягивание или уменьшение поперечного сечения слитка или заготовки для их удлинения.

- Осадка или уменьшение длины слитка или заготовки до большего диаметра.

- Осадка, вытяжка и прошивка — процессы, которые иногда сочетаются с ковкой на оправке для штамповки колец с грубым контуром.

|

При штамповке или прессовании кованой заготовки ее многократно перемещают между штампами, пока она не достигнет окончательных размеров ковки. Поскольку процесс является неточным и требует значительных навыков мастера по ковке, сохраняются значительные припуски на заготовки, чтобы компенсировать неровности ковки. Кованая деталь проходит черновую обработку, а затем чистовую обработку до окончательных размеров.Все более широкое использование прессов и молотов делает ковку в открытых штампах и все процессы ковки более автоматизированными.

При открытой штамповке металлы обрабатываются при температурах, превышающих их температуры рекристаллизации. Поскольку процесс требует повторяющихся изменений положения заготовки, заготовка охлаждается во время открытой штамповки до температуры ниже температуры горячей обработки или рекристаллизации. Затем его необходимо повторно нагреть, прежде чем можно будет продолжить ковку. Например, стальной вал диаметром 2 фута и длиной 24 фута может потребовать от четырех до шести плавок, прежде чем будут достигнуты окончательные размеры после ковки.

При открытой штамповке стали, эмпирическое правило гласит, что на каждый квадратный дюйм поперечного сечения заготовки требуется 50 фунтов падающего веса.

| Рис. 3. Ковка валков с использованием валков специальной формы. |

Сжатие между плоскими штампами или с высадкой — это процесс ковки в открытых штампах, при котором продолговатая заготовка помещается на торец на нижний штамп, а его высота уменьшается за счет движения вниз верхнего штампа.Трение между торцами заготовки и штампами предотвращает свободное боковое распространение металла, в результате чего получается типичная цилиндрическая форма. Контакт с холодной поверхностью штампа приводит к охлаждению торцевых поверхностей металла, повышая его сопротивление деформации и улучшая бочкообразность.

Осадка между параллельными плоскими штампами ограничивается деформацией, симметричной относительно вертикальной оси. Если желательно преимущественное удлинение, идеально подходит сжатие между узкими матрицами (рис. 1). Силы трения в осевом направлении стержня меньше, чем в перпендикулярном направлении, и поток материала в основном осевой.

Более узкая матрица удлиняется лучше, но слишком узкая матрица режет металл, а не удлиняется. На направление потока материала также можно влиять, используя матрицы с поверхностями особой формы.

Сжатие между узкими матрицами прерывистое, поскольку необходимо выполнить много ходов, пока заготовка перемещается в осевом направлении. Выполнить эту задачу непрерывно можно с помощью поковки валка (рис. 2). Обратите внимание на сходство между рис. 1 и рис. 2. Ширина матрицы теперь представлена длиной дуги контакта.Достигаемое удлинение зависит от длины контактной дуги.

Рис. 4. Поковка штампа |

Валки большего размера вызывают больший поперечный разброс и меньшее удлинение из-за большей разницы в силе трения в дуге контакта, тогда как валки меньшего размера удлиняются больше. Боковое распространение может быть уменьшено, а удлинение увеличено за счет использования валков специальной формы (рис. 3).

Свойства штампованных деталей очень удовлетворительны.В большинстве случаев заусенцев нет, а структура волокна очень удобна и непрерывна на всех участках. Валики выполняют определенное количество операций по удалению окалины, делая поверхность продукта гладкой и свободной от карманов накипи.

штамповочная штамповка

В наиболее простом примере штамповки штампа, на который приходится большая часть производства штамповки, две штампы сводятся вместе, и заготовка подвергается пластической деформации до тех пор, пока ее увеличенные стороны не коснутся боковых стенок штампа

(рис.4). Затем некоторое количество материала начинает вытекать за пределы слепка штампа, образуя вспышку. Вспышка быстро охлаждается и имеет повышенное сопротивление деформации, фактически становясь частью инструмента. Это создает давление внутри заготовки, способствуя перетеканию материала в незаполненные оттиски.

Поковки штамповочных штампов могут изготавливаться на горизонтальной кузнечно-прессовой машине (высадочной машине) в процессе, называемом высадка . При высадке заготовка удерживается между неподвижной и подвижной штампом, в то время как горизонтальный плунжер обеспечивает давление для штамповки заготовки (рис.5). После каждого рабочего хода штампы для множественных слепков могут открываться, чтобы обеспечить перенос материала из одной полости в другую.

Рис. 5. Осадка. |

Форма штамповки штампа Поковка в закрытом штампе не зависит от образования заусенцев для достижения полного заполнения штампа. Материал деформируется в полости, которая позволяет почти или совсем не выходить излишкам материала, что предъявляет более высокие требования к конструкции штампа.

Для штамповки штампов более важными становятся штамповочные штампы, а уровень квалификации оператора менее критичен при выполнении операций штамповки. Последовательность штамповки на прессе обычно состоит из блока и чистовой обработки, иногда с операцией преформы, прошивки или обрезки. Изделие обычно ударяют только один раз в каждую полость штампа.

Преимущество прецизионной ковки Решение о применении методов прецизионной ковки зависит от относительной экономии дополнительных операций и инструментов по сравнению с отказом от механической обработки. Из-за более высоких затрат на инструменты и разработки прецизионная ковка обычно ограничивается исключительно высококачественными задачами. |

Прокатка колец

Прокатка колец превратилась из искусства в строго контролируемый инженерный процесс. Прокатные бесшовные кольца производятся на различном оборудовании. Все дают один и тот же продукт — цельнотянутую секцию с круговой ориентацией волокон. Эти кольца обычно обладают тангенциальной прочностью и пластичностью и часто дешевле в производстве, чем аналогичные поковки с закрытой штамповкой. В целом, процесс прокатки колец обеспечивает однородный круговой поток зерна, простоту изготовления и универсальность по материалу, размеру, массе и геометрии.

В процессе прокатки колец преформа нагревается до температуры ковки и помещается на промежуточный (внутренний) валок прокатного станка. При вращении кольца главный (внешний) валок оказывает давление на стену. Площадь поперечного сечения уменьшается по мере увеличения внутреннего и внешнего диаметров. Оборудование может быть полностью автоматизировано от нагрева заготовки до пост-кузнечной обработки. Усовершенствованное оборудование для прокатки колец может накатывать контуры как по внутреннему, так и по внешнему диаметру кольца, что обеспечивает отличное снижение веса, экономию материала и снижение затрат на обработку.

Существует бесконечное множество размеров, в которые могут быть намотаны кольца, от гильз подшипников качения до колец диаметром 25 футов с высотой поверхности более 80 дюймов. Различные профили могут быть прокатаны путем соответствующей формы приводных и холостых валков.

Экструзия При экструзии (рис. 6) заготовку помещают в контейнер и сжимают до тех пор, пока давление внутри металла не достигнет уровня напряжения потока. Заготовка полностью заполняет контейнер, и дополнительное давление заставляет ее проходить через отверстие и формировать экструдированный продукт.

Экструзия может быть прямой (прямой) или обратной (обратной), в зависимости от направления движения между ползуном и экструдированным продуктом. Экструдированный продукт может быть цельным или полым. Экструзия труб типична для прямой экструзии полых форм, а обратная экструзия используется для массового производства контейнеров.

|

Пробивка тесно связана с обратной экструзией, но отличается большим перемещением пуансона по сравнению с перемещением материала заготовки.

Вторичные процессы Помимо первичных процессов ковки, часто используются вторичные процессы. Протягивание через матрицу — удобный способ устранить кованую тягу (рис. 7a). Режим деформации — тангенциальное сжатие. Диаметр волочильного кольца может быть немного меньше, чем внешний диаметр предварительно кованной оболочки, чтобы контролировать или уменьшать толщину стенки и увеличивать высоту оболочки в операции вытяжки или утюжки (рис.7б).

Гибка может производиться как по готовой поковке, так и на любом этапе ее производства.

Поскольку поковка может принимать сложные формы, редко требуется только один слепок штампа. Предварительное формование поковки — путем ее гибки или прокатки или обработки в предварительной матрице — может быть более желательным. Повышение производительности, срока службы штампа и качества штамповки часто перевешивает тот факт, что предварительное формование увеличивает операционные и сопутствующие расходы.Поковка в одном окончательном слепке штампа может быть практичной для очень малых партий деталей.

|