ТОКАРНЫЙ СТАНОК ПО МЕТАЛЛУ своими руками [устройство, чертежи]

[Токарный станок по металлу], изготовленный своими руками, станет хорошей альтернативой профессиональному дорогостоящему станку, если вы любите работать с металлом, но не хотите дорого платить за это удовольствие.

Сделать простой самодельный токарный мини-станок под силу практически каждому, у кого есть хотя бы минимальный опыт в строительстве и ремонте, а покупка элементов для его создания не отнимет у вас много средств, более того, некоторые детали вы наверняка сможете найти в своем собственном гараже.

В статье мы разберем назначение токарного станка, а также расскажем, как сделать токарный станок без помощи специалистов и что для этого понадобится (резцедержатель, патрон, суппорт и т.д.), а чертежи и фото помогут вам в этом и сделают работу легче и быстрее.

Содержание:

- Назначение токарного станка

- Работа с основными узлами станка

- Создание токарного станка

Назначение токарного станка

Основное предназначение токарного устройства ЧПУ – обрабатывать металл и преобразовывать заготовки в нужные вам изделия.

Впрочем, работать самодельный токарный мини-станок сможет не только с металлическими объектами, но также поможет обрабатывать дерево и пластик.

Из этих материалов вы сможете сделать изделия нужной вам формы, благодаря возможности обработки внешней поверхности, создания отверстий, либо расточек и резьбы, или накатать поверхность с рифлением.

Видео:

Токарный станок необязательно собирать самостоятельно – его можно купить, учитывая, что производители делают аппараты с ЧПУ для различных целей.

Однако минус профессиональных станков в том, что они слишком большие и тяжелые, поэтому работать с ними в частной мастерской или гараже не очень удобно, а также сложны в работе – имеют слишком много функций.

Гораздо лучше будет создать токарно-фрезерный станок своими руками.

Домашние станки с ЧПУ обычно отличаются небольшими габаритами, простотой работы и возможностью быстро создавать металлические и деревянные мини-детали, или объекты среднего размера.

На подобном устройстве можно делать детали разной формы, например, вы сможете собрать колесо, ось или другие подобные изделия, имеющие круглое сечение.

Лучше всего, чтобы инструмент мог справляться с обработкой не только металлических, но и деревянных объектов – так вам будет удобно делать ручки для грабель, лопат и других инструментов, испортившиеся детали деревянной мебели, а в будущем, может быть, и саму мебель.

В любом случае, для тех, кто часто занимается ремонтом и созданием деталей самостоятельно, то возможность работать с деревом может быть вам полезна.

На аппарате деталь нужно закрепить горизонтально, и устройство будет вращать ее на высокой скорости, после чего вращающийся резец удаляет лишний материал, и, таким образом, получается конечная деталь.

В принципе работы и механизме токарного станка, кажущегося простым, для правильной работы требуется точная работа разнообразных деталей, которые создают механизм станка.

Обработка деталей на токарном станке происходит следующим образом: деталь фиксируется в устройстве, а затем запускается вращающийся с большой скоростью механизм, благодаря которому деталь быстро крутится, и с помощью резца с нее снимается ненужный материал и она приобретает нужную форму.

За фиксацию детали отвечают патрон, суппорт и вращающийся механизм.

Устройство токарного станка и способ его работы довольно просты, однако важно знать, как собрать самодельный токарный аппарат по металлу правильно с соблюдением всех нюансов, иначе система просто не будет работать.

Работа с основными узлами станка

Токарный станок своими руками работает благодаря множеству элементов: он включает раму, суппорт, центр (ведущий и ведомый), бабку, а также электрический привод и упор под резец.

Рама в инструменте нужна для опоры – именно на ней располагаются все остальные элементы, а также станина. Бабка, расположенная спереди, всегда находится в неподвижном положении и нужна для основы, на которой размещен базовый узел вращения.

На переднюю раму устанавливается механизм для передачи, который соединяет главный центр и электродвигатель.

Главный центр отвечает за приведение заготовки в движение и, таким образом, за качество обработки детали. Бабка сзади работает параллельно к оси рамы, расположенной продольно.

Центр и бабка должны быть плотно соединены, исходя из длины изделия. Бабка устанавливается таким образом, чтобы конец детали и ведомый центр были соединены, а сама деталь устанавливается в патрон.

Для работы вам понадобится привод.

Для самодельного мини-станка можно установить практически любой, но минимальная мощность устройства с ЧПУ должна быть не менее 800 Вт, а оптимальная – 800-1500 Вт, тогда станок будет работать без перебоя.

Справиться с низкими оборотами получится, благодаря использованию передаточного механизма, тогда скорость работы двигателя не изменится и будет аналогична.

Не стоит выбирать слишком мощный двигатель, например, 2000-ватный, т.к. он может испортить станок, приведя его к перегреву. В основном на станках ЧПУ такого типа используют ременную передачу, иногда она может быть фрикционной или цепной.

В некоторых настольных станках можно встретить конструкции, где передаточная система отсутствует, в этом случае патрон и главный центр закрепляются в сам вал электрического двигателя.

Видео:

Главный центр и дополнительный центр должны располагаться на одинаковой оси, т.к. в ином случае заготовка, вставленная в патрон, будет вибрировать.

Делая станок, важнее всего соблюсти четыре условия: правильно определить центр, поставить суппорт, надежно зафиксировать детали в патрон и обеспечить ее быстрое и бесперебойное вращение – в этом случае система будет работать как надо.

Для самодельных лобовых мини-станков чаще всего используют для фиксации детали кулачковый патрон или планшайбу. Кроме того, центр в таких устройствах только один, в отличие от профессиональных моделей.

Раму для изделия лучше всего сделать с помощью стальных уголков, а не деревянного бруса, тогда система будет более устойчивой и надежной и прослужит вам дольше.

Именно рама позволяет качественно зафиксировать центр, что напрямую влияет на правильность работы аппарата.

Поэтому, занимаясь проектированием рамы, пользуйтесь профессиональным чертежом и учитывайте, что бабке должно быть обеспечено свободное вращение вдоль продольной оси устройства ЧПУ и суппорт должен стоять ровно.

После того как вы собрали воедино все детали станка: патрон, суппорт, центр, бабку, раму и т.д., нужно зафиксировать их так, чтобы они не болтались и не двигались.

Форма деталей станка зависит от ваших целей: какие детали и материалы вы собираетесь обрабатывать на станке, каков их размер и т.д.

От этих же параметров зависит и выбор мощности электродвигателя, поэтому, прежде чем покупать суппорт и другие необходимые детали, определитесь с тем, каким вы хотите видеть конечный вариант станка – это очень поможет вам в работе.

Как уже говорилось, для станка ЧПУ подойдет практически любой двигатель, т.к. он не требует большой мощности, однако избегайте покупать коллекторные модели, т.к. они увеличивают количество оборотов в случае, если нагрузка падает.

Это может привести к тому, что заготовка просто вылетит – в этом случае она не только испортится сама, но и может покалечить того, кто находится рядом со станком. Также не стоит покупать слишком мощные двигатели, т.к. они могут вывести систему из строя.

Создание токарного станка

Самостоятельно проще всего сделать лобовую модель токарного станка. Этим оборудованием легко пользоваться и оно имеет все необходимые функции и способно работать как с металлическими, так и с деревянными изделиями.

Благодаря тому, что тип устройства оборудования простой, и никаких специфических деталей для него не потребуется, срок службы такого станка будет внушительным, благодаря тому, что вышедшие из строя детали можно заменить в любой момент.

Видео:

Начинается работа с выпиливания двух деревянных стоек, в которых нужно проделать отверстия для болтов и вставить туда болты, пользуясь гайками.

Начиная работу, проследите, чтобы диаметр отверстий и гаек совпадал. Прежде чем начинать делать станок, посмотрите видео – так вам легче будет работать.

Чтобы стамеска или резец при работе оборудования были устойчивы, вам нужен будет резцедержатель или, по-другому, подручник.

Резцедержатель можно сделать с помощью двух досок, которые нужно склеить, либо соединить друг с другом с помощью винтов.

Резцедержатель является необходимым для комфортного изготовления станка собственноручно. Дощечка, находящаяся снизу, должна иметь скошенный угол и полосу из металла, которая сможет предотвратить деформацию стамески во время работы станка.

Горизонтальная дощечка должна быть оборудована прорезью, которая позволит контролировать и управлять движением подручника.

Следующий этап работы – закрепить саму заготовку с помощью гаек, чтобы она была надежно закреплена, но в то же время могла свободно двигаться – после этого можно считать настольный станок готовым к использованию.

Не забудьте повторить все процессы его создания по видео, чтобы убедиться, что вы все сделали правильно.

Видео:

Обработка заготовки происходит путем вращения в две стороны, что позволяет придать детали нужную форму. Такой простой способ обработки на самом деле дает хороший результат и позволяет получить разнообразные детали очень высокого качества.

Для работы вам понадобится электродвигатель с минимальной мощностью (около 250-500 Вт), однако, если у вас его нет, то для станка можно приобрести электромотор любого вида, например, принадлежавший ранее швейной машинке.

Благодаря тому, что мощность для станка требуется минимальная, вы можете использовать оборудование практически от любого устройства ЧПУ.

Самый простой настольный станок ЧПУ можно сделать с помощью электродрели или шлифовальной машины, которая будет основной оборудования.

Чтобы сделать токарный станок из дрели, необходима определенная последовательность действий. Передняя, задняя части и бабка легко изготавливаются самостоятельно. Как делается бабка, передняя и задняя часть станка и суппорт вы можете посмотреть на видео – оно сделает все процессы простыми и понятным.

Для рамы, чтобы изготовить токарный станок из дрели, можно использовать швеллер или деревянный брусок, а также уголок или любой другой сортовой металл.

Самодельный токарный станок по металлу может быть использован не только для того, чтобы обрабатывать детали.

Вы можете насадить на одну из мини-частей, составляющих вал электродвигателя, круг для шлифования и затачивать на нем инструменты, либо шлифовать и полировать поверхности.

Также можно установить на вал патрон для сверления или переходник, и тогда самодельный токарный станок станет пригодным для процесса фрезеровки пазов, либо создания сверловых отверстий в теле изделий из металла и дерева.

Самое важное – правильно собрать сам станок, его центр, а потом уже добавлять к нему новые части, по мере того, как вы начнете осваивать этот инструмент и научитесь с ним работать.

Фото и видео помогут вам не только сделать самодельный токарный станок, но и в его эксплуатации, поэтому пользуйтесь ими и инструкциями, прежде чем начнете заниматься на станке обработкой деталей.

Самодельный токарный станок по металлу своими руками

Статья — пошаговая инструкция по изготовлению токарного станка по металлу своими руками. Как сделать самодельный агрегат в домашних условиях?

- Основная конструкция токарного станка

- Как собрать токарный станок самостоятельно?

Применение токарного станка необходимо в автомастерских, в машиностроительной отрасли, в ремонтных цехах и учебных мастерских.

Стоимость станка высокая и не каждый цех или мастерская может позволить себе его приобретение. Зная, какие детали необходимы и как соединить все узлы в единый механизм, можно сделать его собственными руками.

Основная конструкция токарного станка

Токарный станок создается на базе станины, устойчивой и прочной, выдерживающей внушительные и серьезные нагрузки. На ней монтируется основная система механизмов и агрегатов.

Первые токарные станки появились в XVIII веке, после изготовления суппорта. Русский изобретатель Андрей Нартов придумал механизм, который раскручивался при помощи маховика, а на самом станке все детали были выполнены из металла, включая винты, рейки, шкивы.

С развитием технологий, был заменен ручной привод на механический.

Различают несколько видов станков по металлу, которые отличаются в зависимости от мощности, размеров и производительной силы:

- Токарный станок по металлу настольного типа имеет максимальный вес до 100 кг и мощность до 400 Вт. Его применение актуально в небольших цехах и частных мастерских, в которых металлические детали обрабатываются и ремонтируются, а не производятся в больших количествах.

- Токарный станок полупрофессионального типа чаще всего представляет собой симбиоз токарного, фрезерного и сверлильного оборудования, на котором изготавливают небольшие партии изделий.

Мощность до 1000 Вт позволяет работать в производственном режиме.

Мощность до 1000 Вт позволяет работать в производственном режиме. - Профессиональный токарный станок по работе с металлом оборудован, как правило, автоматическим программным управлением, имеет высокую массу и большую мощность. Используются станки этого типа на производствах и крупных предприятиях для обработки деталей до 3000 мм из различных по составу материалов.

Их дороговизна, крупные масштабы и высокие мощности неприемлемы для использования в домашних условиях или на предприятиях малого бизнеса. Альтернативным вариантом может быть их самостоятельная сборка, что позволит оперативно и качественно изготавливать детали и производить заготовки.

Как собрать токарный станок самостоятельно?

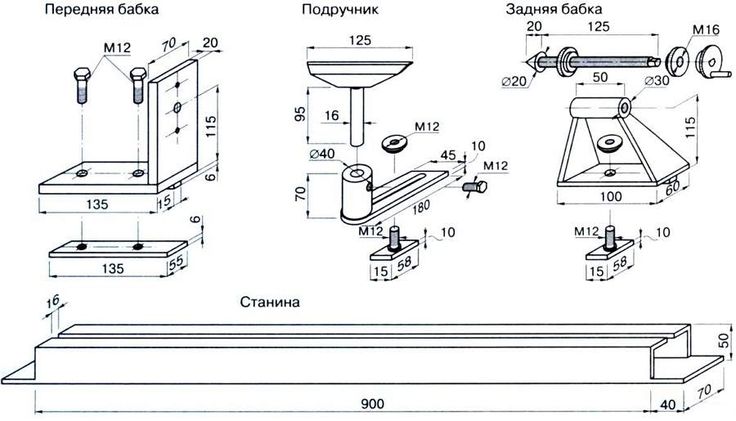

Для изготовления самодельного токарного станка Вам понадобится:

- гидравлический цилиндр, вал от амортизатора;

- металлические валы, уголки, швеллеры и балки;

- цилиндрические направляющие;

- балки, труба, крепежные элементы;

- сварочный аппарат;

- электродвигатель, два шкива с ременной передачей.

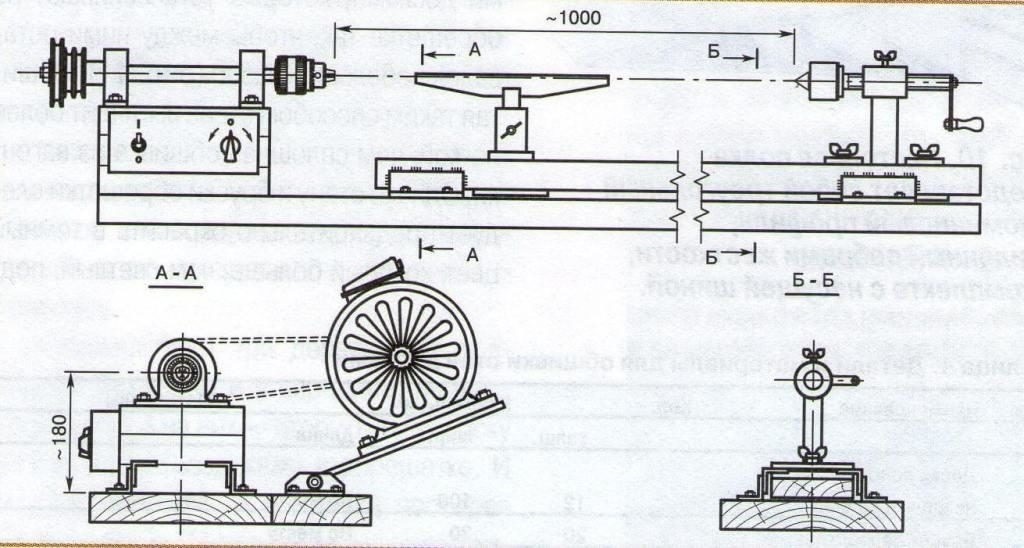

В первую очередь изготавливаем основную рамную конструкцию с продольными направляющими. Для этого применяются два швеллера и два металлических стержня толщиной не менее 30 мм при рабочей зоне станка от 50 мм. Два продольных вала крепятся к двум швеллерам при помощи направляющих с лепестками. Каждый лепесток крепится к швеллеру болтовым соединением и сваркой.

Передняя бабка изготавливается из гидравлического цилиндра. В данном случае с толщиной стенки 6мм. По внутреннему диаметру с каждой стороны запрессовываются по два 203 подшипника. Внутри подшипников расположено отверстие диаметром 17мм, в котором помещается вал. В отверстие гидравлического цилиндра заливается смазочная жидкость. Под шкивом располагается гайка большого диаметра, которая предотвращает выдавливание подшипников.

Шкив подходит от стиральной машинки. По диаметру вал шкива должен совпадать с валом на двигателе. Тогда перестановкой шкивов разного диаметра можно изменять скорость вращения. Бабка устанавливается на металлическую балку.

Поперечный суппорт изготавливается из металлической пластины, к которой привариваются цилиндрические направляющие. В них вбиваются две направляющие, в качестве направляющих используется вал с амортизаторов. Для перемещения в поперечной плоскости на каждую направляющую одеваются плотно подогнанные втулки.

Резцедержатель изготавливается из двух толстых металлических пластин. Закрепляется на подставке из тормозных башмаков через металлическую гайку. Между собой пластины резцедержателя соединяются болтами.

Патрон для закрепления детали изготавливается из металлической трубы. Закрепление производится четырьмя болтами. Которые вкручиваются в предварительно наваренные гайки.

Для привода используется двигатель от стиральной машинки. В данном случае на 180Вт. Двигатель соединяется с передней бабкой посредством ременной передачи. Станок оснащается механизмом самонатяжения. Ремень натягивается под весом двигателя. Конструкция из уголков крепится при помощи навесов.

Все детали собираются в единую конструкцию. Токарный станок готов к эксплуатации.

Токарный станок готов к эксплуатации.

Видео: изготовление токарного станка по металлу в домашних условиях (несколько частей).

Рекомендуем прочитать:

Установка резца на токарном станке

Какой фрезерный станок выбрать?

Установка патрона на токарный станок

Какой токарный станок выбрать?

Republished by Blog Post Promoter

13 практических проектов по механообработке для студентов и начинающих – сделай из металла

Когда я пошел в школу по механообработке, я работал над множеством различных проектов, которые научили меня основам профессии. От брелков до молотков, я делал все стандартные вещи.

Одна вещь, которую я узнал после программы, это то, что шахматные фигуры и брелки были быстро потеряны, но инструменты, которые я сделал, все еще находятся в моей коробке и используются ежедневно 12 лет спустя. Когда вы можете использовать отличные инструменты, которые вы сделали сами, это добавляет определенный элемент гордости вашей работе.

Когда вы можете использовать отличные инструменты, которые вы сделали сами, это добавляет определенный элемент гордости вашей работе.

Я составил список практических проектов для начинающих машинистов, чтобы они могли отточить свои навыки. Это не декоративные элементы, вроде кубиков Тернера или случайных штучек. Все они — инструменты, которые вы, скорее всего, будете использовать каждую неделю, если не каждый день.

Для каждого я рассмотрю спецификацию, необходимое оборудование и предоставлю вам чертежи. Большинство из них я сделал сам, а некоторые из них являются обновленными версиями, чтобы сделать их более полезными в качестве инструментов.

Содержание

Скользящий молоток

Если вы работаете с выдвижными дюбелями, которые являются обычным крепежным элементом во многих магазинах, вам понадобится один из них в вашем наборе инструментов.

Это красивый и простой проект, который отлично подходит для начинающих. Это не займет много времени, но даст возможность изучить основы токарной обработки.

Этот инструмент — именно то, что вам нужно, чтобы вытащить 1/2 дюбеля из узких отверстий. Чтобы он прослужил дольше, есть сменный установочный винт 1/4-20, который используется для удержания дюбеля. Мой до сих пор в идеальной форме, если не считать нескольких потертостей и вмятин, и я использую его каждый день.

Лично мне нравится делать инструменты из нержавеющей стали, где это возможно, так как они прослужат дольше, чем я. Однако, если бюджет ограничен или выбор ограничен, вы можете так же легко использовать сталь или алюминий.

Вот спецификация:

- Ø 2,0″ x 4-5/8″, длинная нержавеющая сталь (1 шт.)

- Ø 0,50″ x 12-1/8″ длинная нержавеющая сталь (1 шт.)

- Ø 1,0″ x 1,0″ 5/8″, нержавеющая сталь (1 шт.)

- 1/2″ Е-образный зажим (1 шт.)

- 1/2-13 x 1″ длинный установочный винт с головкой под торцевой ключ (1 шт.)

А вот и чертежи:

ПРОЕКТ ТЯГОВОГО МОЛОТКАСкачать

Молоток механика

Я не знаю ни одного механика, который не сделал бы такого.

Фактический дизайн зависит от школы, но все они выглядят одинаково.

Я изменил дизайн того, что сделал более десяти лет назад, основываясь на вещах, от которых я не был в восторге. Например, у этого есть лыска на ручке. Меня всегда раздражало, что с полностью круглой рукояткой нельзя держать молот прямо наощупь — нужно было смотреть на него. Теперь это исправлено.

Для фрезерования квартир я жду, пока молоток будет закончен и собран. Затем я втыкаю его в фрезерные тиски, набираю головку молотка, фрезерую одну сторону и добавляю фаску. Затем я переворачиваю его, используя нижнюю сторону в качестве приводки для второй плоскости и фаски.

Я также просверлил отверстие в нижней части ручки. Я использую его для шестигранных ключей, так что я могу использовать молоток в качестве небольшого мошеннического стержня. Это несколько раз спасло мои суставы. Вы можете сделать его мельче или глубже, чтобы получить баланс молотка, который вам подходит.

Я отрегулировал баланс между головкой и рукояткой так, чтобы мне было удобнее легко постукивать, для чего чаще всего используется этот тип молотка. Некоторым людям нравится иметь один конец из латуни и один конец из алюминия, хотя я предпочитаю две латунные вставки — это конец, который я всегда использую. И, поскольку латунь значительно тяжелее алюминия, я считаю, что она приятнее на ощупь.

Некоторым людям нравится иметь один конец из латуни и один конец из алюминия, хотя я предпочитаю две латунные вставки — это конец, который я всегда использую. И, поскольку латунь значительно тяжелее алюминия, я считаю, что она приятнее на ощупь.

Это хороший проект для ознакомления с нарезанием конуса на токарном станке. Для нарезания самоудерживающихся конусов для вставок я обычно фиксирую составной упор под углом и использую одну установку для нарезки обоих конусов. Если вы получите гладкую поверхность, этот конус будет держаться вечно. Для рукоятки можно использовать либо конусное крепление, либо метод смещения задней бабки.

Вот спецификация:

- Ø 1,25″ x 10,125″ длинной стали (1 шт.)

- Ø 1,25″ x 2,125″ длинной стали (1 шт.)

- Ø 1,5

Вот чертежи:

МОЛОТОК МАШИНИСТСкачать

Тиски инструментального мастера

Этот вариант подходит для более продвинутых учащихся. Традиционно это был проект для производителей инструментов и штампов. Целевыми навыками являются планирование работы с поправкой на шлифовку и порядок операций. Используемые машины включают мельницы, печи для термообработки, шлифовальные и токарные станки.

Целевыми навыками являются планирование работы с поправкой на шлифовку и порядок операций. Используемые машины включают мельницы, печи для термообработки, шлифовальные и токарные станки.

Тиски, безусловно, сложный проект, но хорошо сделанные тиски — это произведение искусства. В качестве дополнительной задачи попробуйте выгравировать на станке ЧПУ имя ученика на корпусе тисков перед термообработкой и постарайтесь, чтобы буквы отображались даже после шлифовки.

Я предпочитаю делать это из А2, так как он стабилен и закален на воздухе, а это значит, что тиски будут красивыми и чистыми. Некоторые школы предпочитают использовать 4140, но это может сильно демотивировать, когда учащийся грубо обрабатывает деталь, а затем должен делать это снова, потому что она треснула при закалке в масле.

Вот спецификация:

- 2,5″ x 2,5″ x 6,125″ Инструментальная сталь A2 (1 шт.)

- 2,5″ x 2,5″ x 1,4375″ Инструментальная сталь A2 (1 шт.) 2,0″ Ø 5″ 6126 900 ″ long 4140 HTSR (1 шт.

)

) - 3/8-16 x 2,25 SHCS (1 шт.)

- Сферическая шайба CL-2-SW (1 шт.)

На этом чертеже я не спешил. Во многих школах он покрыт GD&T. Лично мне это нравится, так как помогает обеспечить рабочую часть в конце дня. Если вы хотите добавить требования GD&T к этому чертежу, вы обычно обнаружите, что эта часть везде покрыта выносками перпендикулярности и параллельности 0,0003″. Используйте свое усмотрение с тем, что ваши студенты могут разумно измерить.

TOOLMAKER VISE PROJECTЗагрузить

Стойка для микрометра

На самом деле это действительно необычно для школьного проекта, но это определенно удобный инструмент. Независимо от того, проверяете ли вы стандарт или пытаетесь измерить неудобную маленькую деталь с точностью до 0,0002 дюйма, стоит иметь под рукой микрофонную стойку.

Что мне нравится в этом проекте, так это то, что он на самом деле довольно прост, но выглядит очень красиво, если вы можете получить хорошую отделку поверхности. К тому же мне всегда нравится, как выглядит сочетание латуни и стали.

К тому же мне всегда нравится, как выглядит сочетание латуни и стали.

В целом, этот проект поможет новичку научиться базовым вещам, таким как нарезание пазов на фрезерном станке и нарезание резьбы на токарном станке. Есть много некритических функций, которые носят чисто косметический характер, но есть несколько, которые просто нужно сделать правильно, чтобы эта штука работала гладко.

Вот BOM:

- 1,5 ″ x 2,5 ″ x 4,625 ″ стали (1 шт.)

- 0,75 ″ x 0,75 ″ x 2,0 ″ (1 ПК)

- Ø 0,625 ″ x 1,875 ″ (1 ПК) )

- Ø 1,5″ x 0,75″, длинная латунь (1 шт.)

- Установочный винт 1/4-20 x 1″ (1 шт.)

Я использую установочный винт 1/4″ просто для упрощения проекта, чтобы можно было нарезать отверстия. Если вы затяните этот установочный винт небольшим количеством резьбового фиксатора, этого будет более чем достаточно.

Вот чертежи:

СТЕНДА ДЛЯ МИКРОМЕТРОВЗагрузить

Насадка для циферблатного индикатора глубины

Отличная насадка, позволяющая сделать простой циферблатный индикатор еще более полезным. Это действительно хороший способ проверить глубину неглубоких ступенек или посмотреть, насколько глубока поврежденная область на детали.

Это действительно хороший способ проверить глубину неглубоких ступенек или посмотреть, насколько глубока поврежденная область на детали.

Это более простое из двух глубинных приспособлений. Это очень простой проект для знакомства с мельницами и токарными станками. Вы сможете нарезать резьбу на токарном станке и научитесь делать аккуратную выточку. Вы также можете использовать его как возможность заточить некоторые режущие инструменты из быстрорежущей стали для нарезания резьбы и подрезки.

Фрезерная часть очень проста. Даже перпендикулярность отверстия к нижней поверхности основания не настолько критична, чтобы реально влиять на функциональность этого инструмента.

Вот спецификация:

- Плоский стержень из мягкой стали 1″ x 1″ x 2,125″ (1 шт.)

- Длинный латунный стержень Ø 0,625″ x 0,625″ (1 шт.)

А вот и чертежи:

ЦИФРОВОЙ ИНДИКАТОР ГЛУБИНЫ ПРИСОЕДИНЕНИЕЗагрузить

Приставка для измерения глубины

Простая, удобная маленькая приставка для штангенциркуля, подходит для моделей Mitutoyo 6 и 8 дюймов. Он также подойдет для большинства других брендов, но я не даю никаких обещаний.

Он также подойдет для большинства других брендов, но я не даю никаких обещаний.

Этот проект даст вам немного опыта как на фрезерном, так и на токарном станке. Конкретные навыки, которые необходимо отточить, — это соблюдение перпендикулярности, токарная обработка и нарезание резьбы на мелких деталях, а также создание круга болта (хотя это чисто косметический эффект).

Что хорошо в этом проекте, так это то, что в нем не используется много материала, и он на 100% сделан своими руками — никаких аппаратных средств не требуется.

Проект также можно изменить, чтобы попрактиковаться в термообработке и шлифовке, если вам нужен корпус из закаленной стали. Вы также можете научиться полировать латунь. Делайте все, что делает вас счастливым.

Вот перечень материалов:

- Плоский стержень из мягкой стали 1,5″ x 0,5″ x 3,125″ (1 шт.)

- Длинный латунный круглый стержень Ø 5/8″ x 0,625″ (2 шт.)

- Штангенциркули ( 1 шт.)

Если вы хотите закалить и отшлифовать его, замените мягкую сталь на 4140 или A2.

Вот чертежи:

КРЕПЛЕНИЕ ДЛЯ ИЗМЕРЕНИЯ ГЛУБИНЫ ЗАГРУЗКИ Скачать

Приспособление для измерения расстояния до центра измерителя

Это очень простая небольшая работа, но она требует точности. Что в этом крутого, так это то, что для оценки студенческих проектов вы можете просто просверлить пластину с отверстиями в известных местах, а затем сравнить то, что вы получаете на штангенциркуле.

Поскольку материалов требуется так мало, это хороший и недорогой проект, над которым может работать весь класс. Нижняя часть прорези совмещена с центром конуса, поэтому идея состоит в том, что вы должны иметь возможность держать свои штангенциркули такими, какие они есть, вместо того, чтобы обнулять их для основных измерений.

Это действительно удобная насадка для измерения таких вещей, как окружности болтов. Единственным недостатком является то, что верхняя часть отверстия должна быть в хорошем состоянии.

В целом, вы можете попробовать поработать с цангой на токарном станке (в идеале) и иметь возможность очень точно выровнять и прорезать паз на валу. Вы также сможете попробовать вырезать несколько действительно маленьких отверстий от 4 до 40.

Вы также сможете попробовать вырезать несколько действительно маленьких отверстий от 4 до 40.

Вот спецификация:

- Ø 0,375″ x 1,875″ длинная круглая ложа TGP из нержавеющей стали (2 шт.)

- 4-40 x 0,125″ длинные установочные винты с полукруглой головкой UNC (4 шт.)

чертеж:

РАСПРЕДЕЛЕНИЕ ЦЕНТРАЛЬНОЙ РАСПОРКИ СУППОРТАЗагрузить

V-образные блоки

Это основные инструменты, которые вы будете серьезно использовать все время.

Этот проект позволит отточить навыки планирования работ, фрезерования, термообработки и шлифования. Если вы решите изготовить зажимы с помощью ленточной пилы, у вас также будет возможность попрактиковаться в разметке и немного поработать на верстаке.

Если вы преподаете курс механической обработки, было бы неплохо начать с зажимов на ранней стадии, а затем сделать V-образные блоки отдельным проектом. Таким образом, учащиеся могут бросить вызов уровню своих навыков в обоих аспектах проекта.

Вот спецификация:

- 2″ x 2″ x 2″ 4140 сталь (x2)

- 2,5″ x 2,5″ x 0,5″ мягкая сталь (x2)

- длинный шестигранный болт 1/4-20 x 2″ (x2) – не забудьте обработать наконечник в виде половины выступа, чтобы он не застревал в зажиме

Вот чертежи:

VEE BLOCKSЗагрузить

Кромочные зажимы

Это удобный небольшой набор зажимов, особенно когда вы работаете с более длинными кусками полосового проката или пластин.

Если вы можете сохранить точную толщину в 1″, вы также можете использовать блоки 123 для поддержки вашей заготовки.

Вот как они работают: Когда вы ослабляете их и прижимаете к заготовке, губки смещаются от осевой линии потайного отверстия. Когда вы их затягиваете, винт с плоской головкой пытается выровнять челюсть, чтобы она могла правильно сидеть. В результате получается прижимная сила.

Я бы порекомендовал сделать их наборами по 6 штук. Это может быть отличной небольшой работой с ЧПУ, так как нужно запустить пару штук.

Этот проект хорош для тех, кто хочет научиться таким вещам, как нарезание пазов на фрезе, сверление, нарезание резьбы и зенкерование. Губки и корпус термообработаны и отшлифованы.

Это также открывает для вас более творческие способы работы; не все нужно делать в фрезерных тисках. Вы можете перевернуть их, чтобы приспособить различные операции и части.

Если вы хотите, чтобы под деталью был зазор для сквозного сверления, попробуйте установить зажимы под углом 45 градусов, чтобы только небольшая часть основания поддерживала деталь. Для более толстых заготовок их можно использовать так же, как стандартный тугозажим.

Для большего укуса можно наклонить губки под углом в тисках и использовать концевую фрезу для обработки зубьев с одной стороны.

В конечном счете, помимо хорошей практики для нескольких фрезерных и шлифовальных операций, эти зажимы могут быть хорошим способом обучения решению проблем, когда дело доходит до закрепления заготовки.

Спецификация:

- 1,25″ x 1,25″ x 4,125″ 4140 сталь (x1 на хомут)

- 1,5″ x 1,5″ x 0,5″ UN 4140 сталь (x1 ″ x 1 ″ 7 ″ на хомут)

″ длинный винт с плоской головкой под торцевой ключ (x1 на зажим)

ЗАЖИМ ДЛЯ КРАЯСкачать

123 SuperBlocks

Вы спросите, что это за темное волшебство?

Это не фокус магии САПР. Вы действительно можете сделать это со 123 блоками.

Вы действительно можете сделать это со 123 блоками.

Чередуя расточенные резьбовые отверстия, вы можете использовать винт с головкой под торцевой ключ с большой выемкой, чтобы скрепить эти 123 блока вместе. Лучшее в этом то, что головки болтов полностью находятся внутри блоков, поэтому нет никаких помех, когда вы делаете творческую настройку.

Имейте в виду, что эти болты не очень прочные. Они не будут конкурировать с прижимным хомутом со шпилькой 1/2 и выполнять тяжелую обработку. Но они очень удобны, когда вы хотите использовать эти блоки в настройках машины и не хотите, чтобы они перемещались между циклами. Или если вам нужно стабилизировать деталь таким образом, с которым не согласуется гравитация. Или если вам нужно творческое приспособление для осмотра. Вы поняли идею.

Справедливое предупреждение: их изготовление занимает немного больше времени, чем более традиционные (и менее полезные) 123 блока. Но это время потрачено не зря. Им будут завидовать все в магазине, и они просто очень крутые. Вот почему я называю их 123 суперблоками.

Вот почему я называю их 123 суперблоками.

Большинство людей собирают наборы из 123 блоков попарно. Я действительно рекомендую сделать как минимум 4 таких набора. Я бы даже сделал 6, если это возможно. Поскольку их можно штабелировать, чем их больше, тем лучше.

Лично мне нравится использовать A2 для таких работ, так как это воздушная закалка и очень стабильная. Я использовал O1, когда учился в школе, и он работал нормально, но не очень хорошо. Он более склонен к растрескиванию, особенно вокруг острых углов и резьбы, поэтому некоторым парням пришлось начинать все сначала. Тем не менее, это сработает, если это все, что вы можете себе позволить.

Вот спецификация:

- 1″ x 2″ x 3″ Сталь A2 увеличенного размера 0,035″ (1 шт. на блок)

- 1/4-20 x 1/2″ винт с головкой под торцевой ключ (2 шт. на блок) )

Вы также можете убедиться, что используете большой кран (h21) вместо более распространенных h4 или H5, особенно если вы используете O1. Он имеет тенденцию немного сжиматься и деформироваться при термообработке, поэтому в противном случае вы не сможете использовать нити.

Он имеет тенденцию немного сжиматься и деформироваться при термообработке, поэтому в противном случае вы не сможете использовать нити.

Вот чертежи:

123 СУПЕРБЛОКСкачать

Tap Guide

Это очень простой проект для чего-то, что на самом деле очень полезно.

Этот инструмент поможет вам держать метчик прямо над пластиной или валом. В нем просверлены отверстия для установки метчиков от № 6 до 1/2″. На чертежах указана мягкая сталь, но вы можете использовать инструментальную сталь и подвергнуть ее термообработке, если хотите, чтобы она прослужила дольше. Если это так, 4140 будет работать отлично.

Несмотря на то, что это простая фрезерная работа, это хорошая возможность попрактиковаться в точности. Отверстия должны быть совмещены с V-образным вырезом на дне. Это может быть отличным упражнением, демонстрирующим, как точно определить местонахождение V-образной формы с помощью штифта и микрофона глубины для измерения. Вы можете использовать это, чтобы проверить, как он выравнивается по внешним краям, а также проверить глубину.

Это хорошая работа для тренировки выравнивания тисков. Если вы делаете это на ЧПУ, вам также нужно загрузить кучу сверл, так что есть некоторая повторяющаяся практика. Самое приятное в этом то, что это удобный инструмент и практичный проект, который практически не требует материала.

Вот спецификация:

- 1″ x 1″ x 4,125″ сталь (1 шт.)

Да. Довольно простой.

Вот чертеж:

НАПРАВЛЯЮЩАЯ ЗАГРУЗКА ЗАГРУЗИТЬ

Винтовые домкраты

Еще одна классика. Я сделал свой на курсе ЧПУ в колледже. Одна вещь, которая мне не нравилась в наборе, который я сделал, это то, что они были действительно ограничены в количестве путешествий, которые вы могли получить от них.

Вот почему в этот набор я включил чертежи подступенков. Это должно дать вам действительно хороший охват, чтобы сделать их достойными хранения в вашем наборе инструментов.

Если запрограммировать их на ЧПУ, то можно получить действительно хороший набор. Технически минимум, который будет полезен, — это 3 единицы, но я бы рекомендовал сделать больше. Кажется, я всегда использую около 6 одновременно.

Технически минимум, который будет полезен, — это 3 единицы, но я бы рекомендовал сделать больше. Кажется, я всегда использую около 6 одновременно.

Если вы делаете набор из 6 штук, сделайте по два подступенка для каждого винтового домкрата. Если вы запускаете их на токарном станке с ЧПУ, вы сможете сделать каждую деталь за одну операцию. Единственным исключением является то, что вы можете захотеть перевернуть винт, чтобы он везде был красивым и гладким.

Это хороший проект для изучения токарных станков с ЧПУ, а также дает прекрасную возможность разобраться с зазорами и односторонними допусками. Вы можете почувствовать разницу между скользящей посадкой 0,005″ и 0,015″.

Вот спецификация для изготовления комплекта из 6 штук (2 стойки, 1 корпус, 1 винт на единицу):

- Ø 1,0″ x 8″ длина 4140 HTSR (x1)

- Ø 2,0″ x 40″ длина 4140 HTSR (x1)

Я вставил их в качестве длин стержней с небольшим запасом для сцепления ближе к концу прогона. Это связано с тем, что обычно это работа с ЧПУ, поэтому резка их всех на отдельные части просто приведет к трате материала и займет больше времени.

Это связано с тем, что обычно это работа с ЧПУ, поэтому резка их всех на отдельные части просто приведет к трате материала и займет больше времени.

ВИНТОВОЙ ДОМКРАТ Скачать

Тормозные тиски

Это классный проект.

На самом деле самый распространенный способ согнуть кусок металла, когда у вас нет свободного доступа к надлежащему тормозу, — это засунуть его в тиски и стучать по нему молотком. Это просто делает это немного более профессиональным.

У него есть магниты, которые помогают ему просто защелкнуться в любых стальных тисках. Это инструмент, который может дать вам точные и чистые изгибы в самом простом магазине. Матрица состоит из трех секций, поэтому вы можете снять и отрегулировать по мере необходимости, если вы работаете с более мелкими деталями.

Это то, что большинство ваших приятелей-механиков, вероятно, даже никогда не видели, так что у него довольно высокий «фактор изящности».

Сам инструмент довольно прост в изготовлении и по большей части просто учит не правильно вставлять заготовку в фрезерные тиски. Что интересно в этом, так это то, что это хорошее, очень простое введение в инструмент и штамп. Это может быть способом изучения некоторых фундаментальных терминов и принципов формовки листового металла.

Что интересно в этом, так это то, что это хорошее, очень простое введение в инструмент и штамп. Это может быть способом изучения некоторых фундаментальных терминов и принципов формовки листового металла.

Поскольку это, вероятно, не то, что будет использоваться ежедневно, большинство парней просто делают его из мягкой стали. Если вы хотите что-то, что прослужит очень долго, сделайте это из стали 4140 и термически обработайте.

Спецификация:

- 2″ x 2″ x 6,125″ низкоуглеродистая сталь (2 шт.)

- 2″ x 0,25″ x 2,125″ низкоуглеродистая сталь (3 шт.) )

- Винты с головкой под торцевой ключ 1/4-20 x 1″ (9 шт.)

А вот и чертежи:

ТОРМОЗ ТИСКОВ Загрузить

Вот и все. 13 проектов по механической обработке для студентов и начинающих.

Определенно нет ничего плохого во многих проектах в стиле «безделушек», которые распространены во многих программах обработки. Вы можете быть очень сосредоточены на операциях, чтобы отточить действительно конкретные навыки.

Что хорошо в изготовлении инструментов, так это то, что мастерство вызывает большую гордость, и тот факт, что они вполне могут храниться в вашем ящике с инструментами через десять или двадцать лет.

Есть множество других инструментов, которые могут сделать новички. Вот еще несколько идей:

- Параллели

- Шарнирный рычаг циферблатного индикатора

- С-образные зажимы

- Измеритель вершины сверла

- Кромкомер

- Ручка метчика

- Магнитный экран

- Токарные упоры

- Центроискатель

- Центр задней бабки

- Фреза

- Устройство ЧПУ для установки высоты инструмента

- Набор инструментов для установки втулок, который вы добавили2 в этот список

900 проектов2 ? Добавьте их в комментариях ниже.Если вам понравилась эта статья и вы думаете, что она может быть полезна и другим, поделитесь ею в социальных сетях.

Токарный станок — Ручка из латуни и алюминия — Blondihacks

Новые техники, новые инструменты, новые материалы, о боже!

Этот проект основан на всех предыдущих статьях этой серии о токарных станках, чтобы сделать что-то действительно особенное.

Это будет последняя статья в этой «учебной» серии, хотя, конечно, она не будет последней, которую вы увидите здесь.

Это будет последняя статья в этой «учебной» серии, хотя, конечно, она не будет последней, которую вы увидите здесь.

Вот ручка из латуни и алюминия. Крышка удерживается вакуумом. Задняя часть из алюминия интересна с эстетической точки зрения, но при этом удерживает вес вперед по направлению к наконечнику. Ручка сверху (прототип) разобрана, чтобы показать детали, которые мы будем делать. Окончательная версия внизу — это то, что я показываю в этом посте.Чернильный картридж в этой ручке является заправкой для ручки марки TUL, которая мне больше всего нравится. Я разработал этот проект вокруг этих заправок. Если у вас есть любимая ручка, создайте свой собственный проект на основе ее внутренностей!

Для этого нам понадобится пара новых инструментов, помимо тех, которые мы использовали во всех предыдущих статьях:

- Шариковый подшипник. Это приспособление для задней бабки, которое поддерживает работу таким образом, что металл не подвергается воздействию тепла или трения.

Это будет важно для данного конкретного проекта.

Это будет важно для данного конкретного проекта. - 0-1″ микрометр. На этот раз мы будем делать по-настоящему точную работу, и наши старые штангенциркули больше не помогут. Да, они дорогие, но тратьте больше на качественный бренд. Здесь это действительно важно!

- файлов. Подойдет любой качественный набор машинных файлов. В этом проекте мы будем использовать только один — 10-дюймовый гладкий фрезерный напильник. Вы должны получить дескрипторы и для них. Никогда не используйте напильник без ручки вблизи станков.

В качестве материалов мы будем использовать 10″ ½” латуни 360 свободной обработки и 5″ ½” алюминия 6061.

До сих пор у нас не было чертежей для наших проектов механической обработки. Тем не менее, этот достаточно сложен, поэтому будет полезно иметь его. Это было сделано в Sketchup, поэтому это не настоящий инженерный чертеж САПР, но он точен и соответствует масштабу.

Слева направо: задняя часть, передняя часть и колпачок.

Я понимаю, что изображение плохо читается, поэтому вот собственно рисунок в формате SketchUp или в формате PDF.

Глядя на переднюю часть ручки, вы увидите отверстия двух диаметров, которые встречаются в трапециевидной части, показанной фиолетовым цветом. Это трапециевидное сечение представляет собой точную геометрию конца сверла (118°) и рассчитано таким образом, чтобы мы могли сделать переход от широкой части чернильного стержня к узкой части в сужающейся области носа. Чуть позже мы увидим, как это делается на практике.

А пока давайте начнем с самого простого — крышки!

Подбросьте латуни 360. Я использую здесь 3/4″, но 1/2″ было бы удобнее. Все, что у вас есть, будет работать, вопрос лишь в том, сколько фишек вы захотите убрать позже.

Торцевание и центрирование конца. Для торцевания и токарной обработки используйте латунный токарный инструмент, который вы сделали для проекта разметчика. Помните, что у латуни есть особые потребности!

Теперь подпираем деталь задней бабкой и загибаем ее до внешнего диаметра нашей шляпки 400тыс.

Отметьте окончательную длину кепки (2,250″) и отрежьте ее немного длиннее.

Удерживая заглушку защитным алюминием, высверлите ее на глубину 2,1″ с помощью сверла 359 тыс.

Переверните колпачок в патроне, затем расправьте его по длине и скосите край.Вот и все, что касается шапки. Это очень простая часть, использующая навыки, которые вы уже изучили. Теперь идет передняя часть ручки, которая является самой сложной частью. Показанный здесь порядок операций был достигнут с некоторым трудом, как мы увидим позже. Я думаю, что этот порядок хорошо работает и дает хорошие результаты.

Начните с торцовки и центрового сверления конца. Используйте маленькое центрирующее сверло № 1, потому что мы собираемся просверлить очень маленькое отверстие. Просто поцелуйте его центральным сверлом, затем просверлите 93 тыс. скважин глубиной 300 тыс.Это маленькое отверстие, которое мы просверлили в конце, должно держать кончик ручки. Глубина 300 тыс.

Следующим шагом будет сужение носа. Может показаться странным делать это так скоро, но это последний шанс, который у нас будет.

Установите для конуса 18°, как показано здесь. Обратите внимание, что стержень инструмента выровнен с компаундом, который размещает инструмент перпендикулярно тому, что станет нашей конической поверхностью.Заблокируйте каретку и, используя компаунд в качестве боковой подачи (и, как обычно, поперечного суппорта), отогните конус на 18°. Сейчас это будет выглядеть немного комично, потому что наш шток гораздо большего диаметра, чем будет ручка. Это нормально!

Поворачивайте конус вниз, пока вокруг маленького отверстия не будет примерно столько материала, сколько показано выше. Не делайте эту область тонкой, как бумага, потому что через минуту она понадобится нам для поддержки.Далее мы собираемся опустить корпус до самой большой открытой области ручки, которая представляет собой полосу шириной в четверть дюйма посередине (между колпачком и алюминиевой задней частью).

Этот диаметр равен 400 тыс., как и цоколь.

Этот диаметр равен 400 тыс., как и цоколь.

Обратите внимание, что здесь мы поддерживаем тело с живым центром. На кончике пера нет тонны материала для поддержки, поэтому нам не нужны тепло и стресс, которые может вызвать мертвая точка.

Затем с помощью штангенциркуля отметьте плечевые зоны. Спереди есть узкая часть, где сидит колпачок, затем область декоративной полосы, за которой следует область резьбы сзади.Теперь нам нужно отогнуть область, где находится крышка, а это очень важный размер. Здесь мы собираемся использовать посадку с трением скольжения с всасывающим действием, что означает, что нам нужно достичь этого размера с точностью до пары десятитысячных. Это, вероятно, превышает точность вашего поперечного скольжения (если только вы не потратили на свою машину намного больше, чем я). Напомним, внутренний диаметр кепки – 359 мм.тыс., поэтому мы стремимся к 358,5 тыс. здесь. Для этого уменьшим до 360 тыс., а остальное сделаем вручную.

Чтобы правильно измерить следующие несколько измерений, нам понадобится микрометр.

Наш верный друг штангенциркуль просто больше не собирается его резать. Штангенциркуль по-прежнему очень полезен для быстрого определения того, сколько материала вам нужно удалить в ходе большой операции. Однако, когда точность действительно имеет значение, избавьтесь от микрометра. Существует правильная техника использования одного из них, и они не особенно интуитивно понятны. Рекомендую отличное видео Tubalcain по теме.

Наш верный друг штангенциркуль просто больше не собирается его резать. Штангенциркуль по-прежнему очень полезен для быстрого определения того, сколько материала вам нужно удалить в ходе большой операции. Однако, когда точность действительно имеет значение, избавьтесь от микрометра. Существует правильная техника использования одного из них, и они не особенно интуитивно понятны. Рекомендую отличное видео Tubalcain по теме.После того, как вы зафиксировали размер в 360 000 000 000 000 по длине области крышки, пора закончить работу с напильником. Измерьте текущий размер в трех точках по длине. Если вы не выровняли свой токарный станок, вы можете обнаружить, что он поворачивает конус на четверть или полтысячной по 2-дюймовому размеру, с которым мы здесь работаем. Обычно вы, вероятно, этого не заметите, но для этого измерения это будет иметь значение. К счастью, мы можем легко компенсировать это, заполнив одни области больше, чем другие. Никогда не недооценивайте силу ручной работы.

Чтобы перейти к размерности 358,5 тысяч, мы воспользуемся техникой, называемой «токарная обработка». Это включает в себя запуск токарного станка с нормальной скоростью вращения и применение напильника к работе, одновременно двигая рукой вперед. Это сложно описать, но у Tom’s Techniques есть отличное видео на эту тему.

Важное замечание по технике безопасности: использование напильника без рукоятки на токарном станке похоже на езду на велосипеде под гору с мечом, приставленным к груди. Если вы надеетесь когда-нибудь сделать свое лучшее впечатление от Росомахи, втиснув инструментальную сталь в свою мясистую руку, во что бы то ни стало уберите ручки напильника и позвольте токарному станку делать то, что делают токарные станки.

После пары проходов с файлом у нас осталось 359,5 тысячных. Еще один ты идти. Ошибаетесь в том, что делаете это медленно и часто проверяете. Если вы промахнетесь сейчас, вам будет очень грустно. Этот процесс проходит быстрее, чем вы могли бы ожидать, потому что напильники очень твердые, а латунь очень мягкая.

Перед и после каждого прохода напильником делайте пробную посадку колпачка (поэтому мы сделали его первым).

Продолжайте пробную установку колпачка по ходу дела. Если вы попали в высшую точку, как здесь, измерьте эту область микрометром и подпилите еще немного.Продолжайте пробную подгонку и подпиливание до тех пор, пока не получите плотную скользящую посадку. Она должна легко сниматься, но быть достаточно липкой, чтобы не отвалилась. Когда вы сделаете это правильно, вы должны получить небольшой вакуум при извлечении со слышимым хлопком (как показано ниже).

Если вы промахнулись и колпачок стал слишком свободным, есть одно последнее средство. Салон кепки 359тыс, если помните. Ну, есть буровое долото длиной 358 тысяч, которое называется «Т». В любом хорошем наборе индексов есть сверла с буквами, в число которых, конечно же, входит буква T.

Вы можете переделать колпачок с нуля и высверлить его размером T. Это вернет вам еще одну тысячную, и вы сможете установить крышку, используя описанный выше метод. Это единственная «переделка», которую вы получите, поэтому лучше не торопиться и делать это осторожно.

Вы можете переделать колпачок с нуля и высверлить его размером T. Это вернет вам еще одну тысячную, и вы сможете установить крышку, используя описанный выше метод. Это единственная «переделка», которую вы получите, поэтому лучше не торопиться и делать это осторожно.

После того, как колпачок будет идеально подогнан, вставьте острый инструмент и очистите сопрягаемый буртик.

В последний раз примерьте кепку, чтобы убедиться, что плечо красивое и прямое.

Затем отрежьте переднюю часть ручки немного дальше желаемой длины.

Переверните деталь, закрепите ее защитным алюминием, затем просверлите торец встык и отцентрируйте.Теперь мы собираемся сделать область с резьбой, которая скрепит половинки ручки. Резьба 5/16-24, то есть номинальный диаметр нашей резьбы 312 тыс. Так как это латунь, и поэтому легко нарезать резьбу, мы пойдем ровно к 312. На тысячу или две меньше это тоже нормально.

Отверните резьбовую часть до 312. Я использую остроконечный инструмент, потому что отделка не имеет значения (мы собираемся нарезать резьбу), и это экономит время на замену инструментов для очистки плеча.

Я использую остроконечный инструмент, потому что отделка не имеет значения (мы собираемся нарезать резьбу), и это экономит время на замену инструментов для очистки плеча.С помощью острого наконечника или отрезного лезвия сделайте надрез прямо на только что сделанном уступе. Он не должен быть глубоким – достаточно нескольких тысяч. Это обеспечит плотное прилегание половинок пера друг к другу.

Проденьте конец, используя технику, которую мы изучили в проекте Magic Tube.Теперь мы готовы разбурить основное отверстие на загоне до диаметра 234 тысячи. Он удерживает часть стержня большого диаметра. Глубина этой дыры действительно критична, поэтому мы собираемся делать это поэтапно. Начните с бурения на глубину 2,1″, как показано на рисунке. Нам нужна очень точная глубина отверстия, но обычные спиральные сверла на самом деле не особенно хороши для этого (и, честно говоря, токарный станок не лучший инструмент для этой операции). Вместо этого мы собираемся «подкрадываться» к измерению, делая понемногу, пока оно не станет правильным.

При первом проходе мы сверлим до безопасной глубины 2,1″.Цель состоит в том, чтобы большое отверстие совпало с маленьким отверстием, которое мы просверлили в самом начале. Это образует плечо, на которое опирается стержень пера (фиолетовая область на рисунке). Глубина этого основного отверстия определяет величину кончика пера, выходящего за пределы корпуса. Начальная глубина 2,1 дюйма должна быть меньше маленькой дырочки, которую мы просверлили.

Через люк снаружи станка загляните в отверстие шпинделя. Если вы можете видеть дневной свет через кусок (как мы можем здесь), отверстия соединились.Если отверстия не совпали, сверлите каждый раз на 20 тысяч глубже, пока они не совпадут. Затем приступайте к пробной установке наполнителя.

После каждого прохода сверления проверяйте выступ на кончике пера. Идите по 20 тысяч за раз, пока не будете удовлетворены.Между каждым проходом необходимо вынимать деталь из патрона, чтобы проверить посадку насадки.

Ничего страшного, просто сбросьте измерения глубины, полностью вставив сверло в деталь до упора (при выключенном токарном станке), обнулив шкалу маховика задней бабки и заблокировав заднюю бабку. Затем немного отодвинуть сверло, запустить станок, и можно пробурить еще 20 тыс. по шкале маховика задней бабки. Выключите машину, разблокируйте заднюю бабку, вытащите ее, снимите деталь, проверьте посадку и повторите.

Ничего страшного, просто сбросьте измерения глубины, полностью вставив сверло в деталь до упора (при выключенном токарном станке), обнулив шкалу маховика задней бабки и заблокировав заднюю бабку. Затем немного отодвинуть сверло, запустить станок, и можно пробурить еще 20 тыс. по шкале маховика задней бабки. Выключите машину, разблокируйте заднюю бабку, вытащите ее, снимите деталь, проверьте посадку и повторите.

Это хороший выступ наконечника, поэтому мы остановимся на этом.Самая сложная часть, передняя, теперь убрана. На спину! Однако здесь возникают новые проблемы. Мы используем алюминий, чего раньше не делали в этой серии. Обработка алюминия похожа на попытку отрезать кусок жевательной резинки заостренной палкой. Вы можете сделать это, но это разочаровывающее усилие. Проблема в том, что алюминий липкий. Он прилипает к резаку, не любит срезаться, стружка не ломается. Есть некоторые методы, чтобы смягчить все это, но, по моему опыту, это никогда не забавный материал для обработки.

В первую очередь нам нужен новый тип насадки. Аналогично латуни, мы точим обычную насадку, за исключением другой задней рейки. На самом деле, алюминий требует тревожного угла наклона 35°! Этот крайний угол необходим для более или менее правильного отделения материала от фрезы.

Заточка с наклоном 35° настолько экстремальна, что помогает визуализировать ее перед шлифовкой. Вот боковой профиль насадки, и я начертил на ней угол 35°. Затем я могу глазом зафиксировать спину параллельно этому.

Речь идет о задних граблях. Это как крючок для мяса, но для алюминия. Алюминиевый крючок.

Вот бита в держателе. Во всем остальном это нормальный инструмент.

Для начала просверлите алюминиевую ложу по торцу и центру. Обратите внимание, что даже плохое центрирующее сверло оказывается в липкой каше с алюминием.Далее подпираем задней бабкой и поворачиваем корпус вниз на 400тыс.

При токарной обработке алюминия очень легко получить это — большое скопление птиц, которое портит резцедержатель, патрон и вашу веру во все хорошее в мире.

Если у вас есть такие большие птичьи гнезда, вам нужно настроить некоторые параметры. Прежде всего, алюминий любит скорость. Включите токарный станок настолько высоко, насколько это возможно (скажем, 1000 об/мин), и увеличьте подачу. Убедитесь, что ваш инструмент острый. Алмазный точильный станок здесь неплохая идея, чтобы сделать его максимально острым. В лучшем случае вы получите тугие завитые нити, которые не будут мешать вам. Это цель с алюминием — сделать его как можно менее раздражающим.

Когда все параметры правильные, вы получите тугие кудри, как на дне. Если что-то не идеально, вы получаете Satan’s Razor Blade сверху.Еще одна проблема с алюминием заключается в том, что он накапливается на кромке режущего инструмента, затупляя ее. Если вы поворачиваетесь какое-то время, и дела больше не идут хорошо, возможно, у вас есть накопление. Лучший способ предотвратить образование отложений — использовать легкое несульфурированное масло для резки в больших количествах.

Для этого хорошо подходит WD-40. Не стесняйтесь — вам нужно ровное покрытие на всем, что вы режете. Даже с этой предосторожностью вы можете получить некоторое накопление.

Для этого хорошо подходит WD-40. Не стесняйтесь — вам нужно ровное покрытие на всем, что вы режете. Даже с этой предосторожностью вы можете получить некоторое накопление.

Трудно сфотографировать, но видите светло-серую область на режущей кромке (вверху слева) этого инструмента? Это алюминиевый нарост. Немного наждачной бумаги или алмазного точила удалит его, чтобы вы могли продолжить.

Хорошо сделанный алюминий дает действительно прекрасную поверхность. Однако, как вы можете видеть здесь, за моей машиной, вы получаете груду спиральной проволоки, которую нужно очистить, даже если вы все делаете правильно.Сделав наружный диаметр, отрежьте деталь и переверните ее в патроне (как обычно, защищая ее от кулачков алюминиевой банкой).

Просверлите отверстие большего диаметра, показанное на чертеже (270 тыс.). Это для внутренних нитей в этой половине ручки. Просверлите на большую глубину 0,75 дюйма, чтобы оставить место для конца метчика.

Нажмите на резьбу 5/16-24. Здесь я демонстрирую вариант техники постукивания, показанной в проекте Magic Tube. Рукоятка метчика опирается на станок, и я вручную поворачиваю патрон, а другой рукой поддерживаю давление задней бабки внутрь. Это работает хорошо, но будьте осторожны с небольшими нажатиями. Так вы теряете «чувство» крана, и его легче сломать.

Здесь я демонстрирую вариант техники постукивания, показанной в проекте Magic Tube. Рукоятка метчика опирается на станок, и я вручную поворачиваю патрон, а другой рукой поддерживаю давление задней бабки внутрь. Это работает хорошо, но будьте осторожны с небольшими нажатиями. Так вы теряете «чувство» крана, и его легче сломать.Теперь мы можем просверлить основную часть задней части загона, используя то же сверло на 234 тысячи, что и раньше. Как и раньше, эта глубина очень важна, поэтому просверлите до номинального значения 1,9.″, затем проверьте посадку и повторите сверление оттуда. Эта глубина имеет решающее значение, поскольку она удерживает заднюю часть стержня, чтобы он не соскальзывал вверх, когда вы нажимаете на шариковую ручку. Слишком глубоко, и наполнитель будет скользить внутри тела. Слишком мелкий, две половинки корпуса не будут плотно свинчиваться. Опять же, делайте по 20 тысяч за раз и проверяйте соответствие, пока не получите нужный результат.

Наконец, переверните деталь, затем лицевой стороной и скосите заднюю часть.

Вот и все! Перо готово. Это сложный проект, поэтому не расстраивайтесь, если вы делаете ошибки и вам приходится что-то переделывать. На самом деле, чтобы повысить вашу самооценку, вот лишь несколько ошибок, которые я допустил при изготовлении этих ручек.

Здесь я неправильно переустановил измерение глубины при пробной установке сменной насадки и просверлил слишком глубоко конусную область. Он сразу же выскочил, как медная пробка. Пробка стыда. Медь, как тромбон неудачи.

Вот это забавно. При подрезании резьбы я слишком углубился, деформировав внутреннее пространство. Это привело к тому, что стержень ручки застрял и сломался пополам, когда я попытался его удалить. Это сложно сфотографировать, но внутри тюбика полно осколков пластика и чернил. Это огромный беспорядок, и его невозможно убрать, поэтому деталь была испорчена.

Вот еще три. Слева направо: забыл повернуть конус перед тем, как отрезать его, просверлил колпачок слишком глубоко и загнул область колпачка слишком далеко, что сделало невозможным правильную установку колпачка.

- Шариковый подшипник. Это приспособление для задней бабки, которое поддерживает работу таким образом, что металл не подвергается воздействию тепла или трения.

Мощность до 1000 Вт позволяет работать в производственном режиме.

Мощность до 1000 Вт позволяет работать в производственном режиме.

)

) Это будет последняя статья в этой «учебной» серии, хотя, конечно, она не будет последней, которую вы увидите здесь.

Это будет последняя статья в этой «учебной» серии, хотя, конечно, она не будет последней, которую вы увидите здесь. Это будет важно для данного конкретного проекта.

Это будет важно для данного конкретного проекта.

Этот диаметр равен 400 тыс., как и цоколь.

Этот диаметр равен 400 тыс., как и цоколь. Наш верный друг штангенциркуль просто больше не собирается его резать. Штангенциркуль по-прежнему очень полезен для быстрого определения того, сколько материала вам нужно удалить в ходе большой операции. Однако, когда точность действительно имеет значение, избавьтесь от микрометра. Существует правильная техника использования одного из них, и они не особенно интуитивно понятны. Рекомендую отличное видео Tubalcain по теме.

Наш верный друг штангенциркуль просто больше не собирается его резать. Штангенциркуль по-прежнему очень полезен для быстрого определения того, сколько материала вам нужно удалить в ходе большой операции. Однако, когда точность действительно имеет значение, избавьтесь от микрометра. Существует правильная техника использования одного из них, и они не особенно интуитивно понятны. Рекомендую отличное видео Tubalcain по теме.

Вы можете переделать колпачок с нуля и высверлить его размером T. Это вернет вам еще одну тысячную, и вы сможете установить крышку, используя описанный выше метод. Это единственная «переделка», которую вы получите, поэтому лучше не торопиться и делать это осторожно.

Вы можете переделать колпачок с нуля и высверлить его размером T. Это вернет вам еще одну тысячную, и вы сможете установить крышку, используя описанный выше метод. Это единственная «переделка», которую вы получите, поэтому лучше не торопиться и делать это осторожно. Я использую остроконечный инструмент, потому что отделка не имеет значения (мы собираемся нарезать резьбу), и это экономит время на замену инструментов для очистки плеча.

Я использую остроконечный инструмент, потому что отделка не имеет значения (мы собираемся нарезать резьбу), и это экономит время на замену инструментов для очистки плеча.

Ничего страшного, просто сбросьте измерения глубины, полностью вставив сверло в деталь до упора (при выключенном токарном станке), обнулив шкалу маховика задней бабки и заблокировав заднюю бабку. Затем немного отодвинуть сверло, запустить станок, и можно пробурить еще 20 тыс. по шкале маховика задней бабки. Выключите машину, разблокируйте заднюю бабку, вытащите ее, снимите деталь, проверьте посадку и повторите.

Ничего страшного, просто сбросьте измерения глубины, полностью вставив сверло в деталь до упора (при выключенном токарном станке), обнулив шкалу маховика задней бабки и заблокировав заднюю бабку. Затем немного отодвинуть сверло, запустить станок, и можно пробурить еще 20 тыс. по шкале маховика задней бабки. Выключите машину, разблокируйте заднюю бабку, вытащите ее, снимите деталь, проверьте посадку и повторите.

Для этого хорошо подходит WD-40. Не стесняйтесь — вам нужно ровное покрытие на всем, что вы режете. Даже с этой предосторожностью вы можете получить некоторое накопление.

Для этого хорошо подходит WD-40. Не стесняйтесь — вам нужно ровное покрытие на всем, что вы режете. Даже с этой предосторожностью вы можете получить некоторое накопление. Здесь я демонстрирую вариант техники постукивания, показанной в проекте Magic Tube. Рукоятка метчика опирается на станок, и я вручную поворачиваю патрон, а другой рукой поддерживаю давление задней бабки внутрь. Это работает хорошо, но будьте осторожны с небольшими нажатиями. Так вы теряете «чувство» крана, и его легче сломать.

Здесь я демонстрирую вариант техники постукивания, показанной в проекте Magic Tube. Рукоятка метчика опирается на станок, и я вручную поворачиваю патрон, а другой рукой поддерживаю давление задней бабки внутрь. Это работает хорошо, но будьте осторожны с небольшими нажатиями. Так вы теряете «чувство» крана, и его легче сломать.