Размеры дымогенератора для копчения

27 Дек 2016

Home » Коптильни » Размеры дымогенератора для копчения

Contents

- 1 Размеры дымогенератора

- 1.1 Что такое дымогенераторы и какими бывают

- 1.2 Схема работы дымогенератора

- 1.3 Размер коптильни холодного копчения для дымогенератора

- 1.4 Чертежи дымогенераторов

Дымогенератор — компактное устройство, предназначенное для функционирования в условиях небольших помещений (например, типовая кухня в панельном доме), размеры которого позволяют хранить его как в гараже или на даче, так и в квартире. Именно компактность в сочетании с высокой эффективностью и послужили причинами высокой популярности дымогенераторов среди любителей копченостей.

Простота, возможность самостоятельной сборки, экономичность и надежность — перечень достоинств дымогенератора на этом не заканчивается, но и этих качеств хватает для того, чтобы обратить на него внимание и рассмотреть внимательнее.

Что такое дымогенераторы и какими бывают

При копчении традиционным дедовским способом требуется коптильня, занимающая довольно много места. Источником дыма является костер, расположенный в небольшой закрытой емкости с отверстиями для поддува воздуха и каналом для отвода дыма, в котором горят поленья из древесины твердых пород. Для холодного копчения нужен остывший до приемлемой температуры дым, который не будет запекать продукты. Для остывания дыма коптильный шкаф устанавливался на расстоянии от костра, достаточном для остывания дыма во время его прохода по соединительному каналу. На практике чаще всего просто выкапывалось углубление в земле для костра, от которого вели небольшую траншею — канал.

Примитивно, но действенно и никаких затрат.

В условиях дачного участка или современной квартиры такой способ нереален. Но любителей копченого сала или рыбы это не остановило. Был сконструирован дымогенератор, заменивший традиционный источник дыма.

- Тления. Опилки размещаются на нагретой поверхности, или подвергаются воздействию горящего газа.

- Трения, или фрикционные дымогенераторы. Дым возникает от трения вращающегося металлического диска об дерево.

- Парогенераторы. Дым возникает от контакта опилок с перегретым паром, пропускаемым сквозь их толщу.

Можно также разделить дымогенераторы по способу подачи опилок — непрерывный или периодический, то же и с удалением золы. Все эти конструкции относятся к промышленным, поскольку для домашнего использования применяют наиболее простое устройство с тлеющими опилками или щепой. Подача материала осуществляется по мере его выгорания, обычно одной загрузки хватает надолго, даже совсем небольшие дымогенераторы могут действовать около 5-6 часов.

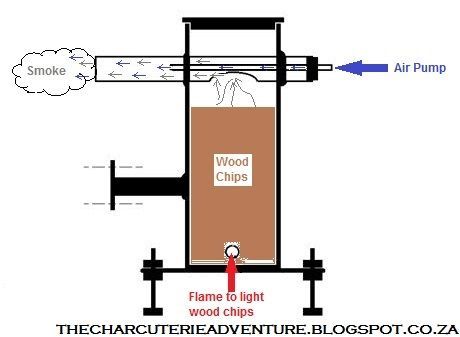

Схема работы дымогенератора

Работа дымогенератора основана на принципе вывода дыма в коптильный шкаф при помощи захватывающего потока воздуха, создаваемого компрессором или вентилятором. В качестве емкости для тления чаще всего используется металлический цилиндр с закрытым днищем, плотно прикрываемый сверху крышкой. Загрузка щепы производится сверху, для доступа воздуха и для розжига щепы в нижней части корпуса делают одно или несколько отверстий. Вывод дыма осуществляется через отверстие в верхней (иногда — в нижней, что не совсем правильно) части корпуса. Бывают варианты вывода дыма через крышку.

На выводное отверстие навинчивается или наваривается патрубок с тройником, один конец которого соединяется с коптильным шкафом, а второй — с компрессором (вентилятором), обеспечивающим несильный поток воздуха, захватывающий дым и выводящий его в шкаф.

Такая конструкция имеет преимущества:

- Экономичность. По сравнению с традиционным горением поленьев, расход древесины уменьшается во много раз.

- Отсутствие утечек дыма. Работа устройства проходит в замкнутом объеме, не задымляя все вокруг.

- Возможность работы в автоматическом режиме. Имеется в виду отсутствие необходимости постоянно находиться рядом и присматривать, чтобы ничего не потухло или, наоборот, не загорелось. Традиционный способ требовал постоянного контроля за состоянием костра, так как поленья прогорают довольно быстро, отчего процесс копчения останавливается.

- Возможность быстрой настройки температуры дыма при помощи изменения скорости потока воздуха или изменения длины трубки, соединяющей дымогенератор с коптильным шкафом.

Простота устройства делает его доступным для самостоятельного изготовления. При этом, возможные ошибки могут быть устранены без каких-то затрат и в кратчайшие сроки.

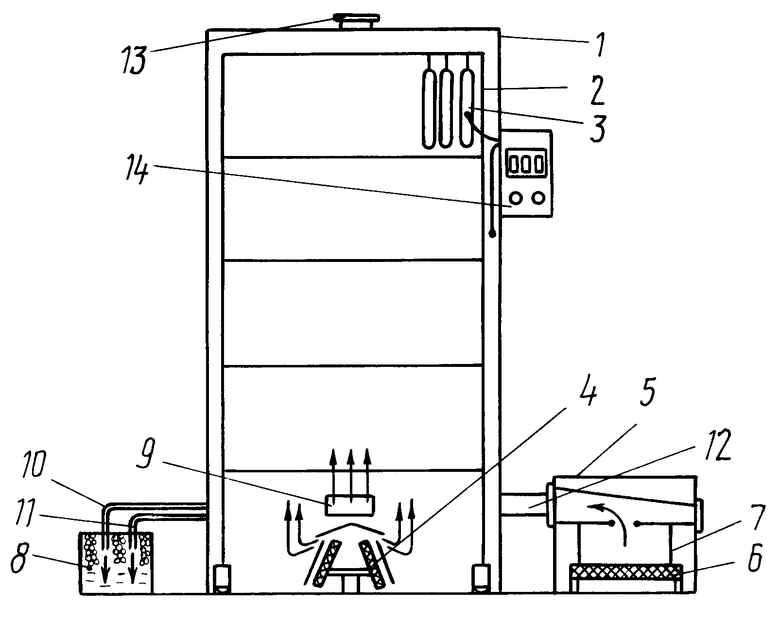

Размер коптильни холодного копчения для дымогенератора

Считается, что размер коптильного шкафа не имеет ограничений. Тем не менее, если маленький бытовой дымогенератор присоединить к емкости на несколько тонн продуктов, никакого эффекта не получится. Поэтому надо соотносить производительность источника дыма с объемом шкафа, чтобы он был в достаточной степени наполнен дымом. Заводские модели дымогенераторов имеют паспорт, в котором указывается оптимальный объем шкафа. Самодельный генератор подключается к емкости, подобранной экспериментальным путем. Соотношение объемов генератора и шкафа указать точно сложно, так как в данном случае играет роль производительность, а она у всех устройств разная. На практике чаще всего используется шкаф объемом около 0,3 куб.м, хотя каждый волен создать свой размер, в зависимости от количества продуктов.

Поэтому надо соотносить производительность источника дыма с объемом шкафа, чтобы он был в достаточной степени наполнен дымом. Заводские модели дымогенераторов имеют паспорт, в котором указывается оптимальный объем шкафа. Самодельный генератор подключается к емкости, подобранной экспериментальным путем. Соотношение объемов генератора и шкафа указать точно сложно, так как в данном случае играет роль производительность, а она у всех устройств разная. На практике чаще всего используется шкаф объемом около 0,3 куб.м, хотя каждый волен создать свой размер, в зависимости от количества продуктов.

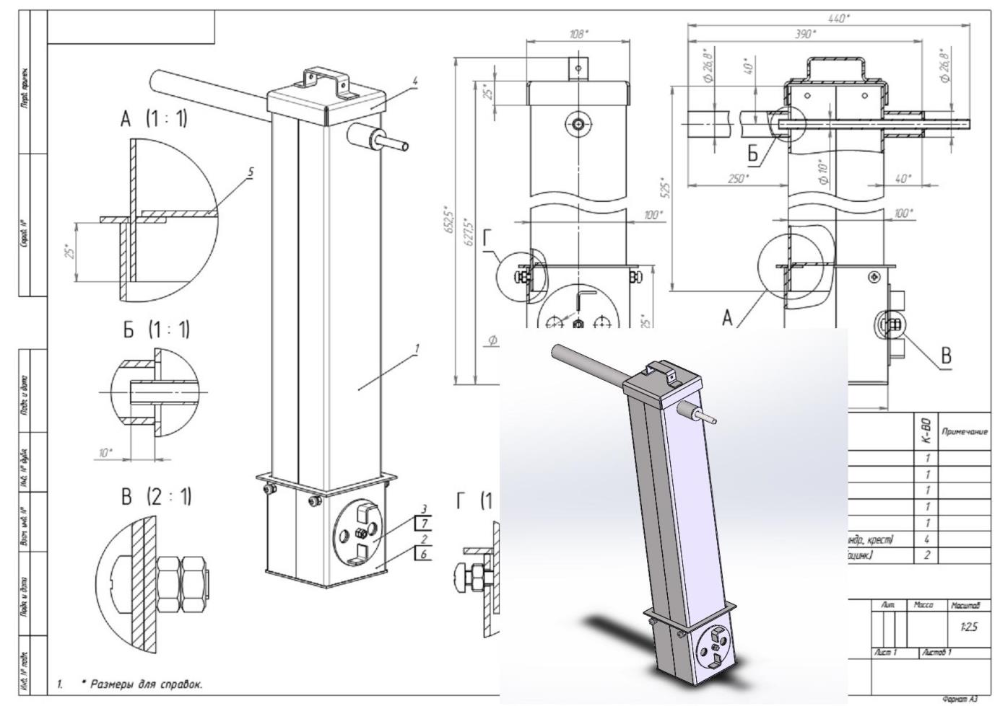

Чертежи дымогенераторов

В сети есть много чертежей, которые можно использовать для самостоятельного изготовления дымогенератора.

Следует учитывать, что точное следование указанным размерам не критично, так как устройство очень устойчиво в работе и допускает некоторые отклонения от чертежа.

Категории: Коптильни опубликовал kopchun On Декабрь 27, 2016

About Author

kopchun

Дымогенератор для холодного копчения своими руками — чертежи и пошаговое выполнение

Изначальная функция копчения практическая: это – консервация пищи. Но продление общего срока годности блюда не является самоцелью. Кулинарное творенье приобретает неповторимый вкус и аромат. И порой сложно представить, как без этих деликатесных и других продуктов копчения пойдут любимые яства.

Но продление общего срока годности блюда не является самоцелью. Кулинарное творенье приобретает неповторимый вкус и аромат. И порой сложно представить, как без этих деликатесных и других продуктов копчения пойдут любимые яства.

Содержание

- Коротко о технологии копчения

- Конструкция и принципы работы дымогенератора

- Общая конструкция дымогенераторов

- Принцип действия установки

- Дымогенератор из электроплиты своими руками

- Заключение

Коротко о технологии копчения

Дым по своей природе – естественное антисептическое средство, которое убивает на продукте популяцию бактерий. Именно дым вызывают ее разложение и придает уникальный запах обрабатываемому изделию. Коптильня для костров имеет свои плюсы: с ней продукт приобретает особые свойства – вкус и запах. Но более сложный продукт можно приготовить только при наличии более совершенной системы. Она имеет свои конструктивные и технические особенности. Однако общий принцип не далек от своего прототипа.

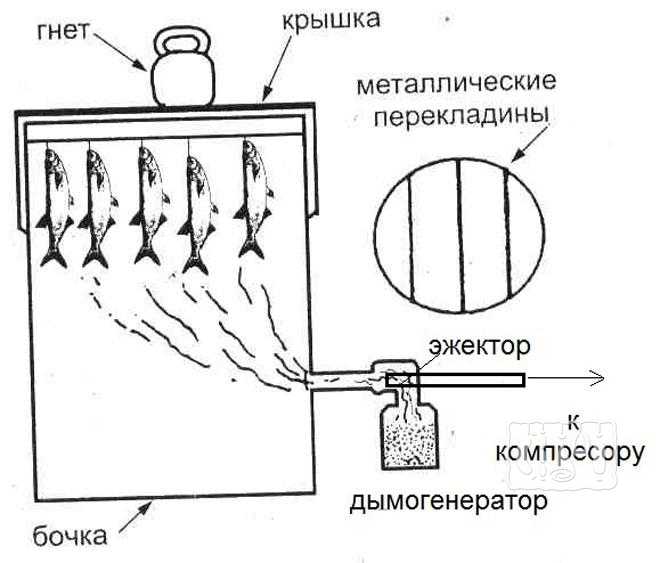

Коптилка состоит из отсека для продуктов, нагнетателя (компрессор) и дымогенератора. Приготовление копченостей – это процесс, на основе которого продукты обдаются дымом от медленно тлеющей древесины.

Выделяют два основных способа:

Горячий. Температура +80°–120° С. Быстрый способ копчения. Причем в устройствах могут находиться продукты, располагающееся на разных уровнях. Некоторые из них дойдут до готовности быстро, другие – очень быстро. Блюда, полученные этим методом, получаются нежными и мягкими, с характерным вкусом дымка.

Но у этого варианты есть существенный минус. Дым не проходит очистки, окуривает пищу дегтем и другими смолами. Таким образом, продукты сгорания дают весьма неполезную нагрузку на печень и селезенку.

Холодный. Максимальная температура дыма – +40° С. Сравнительно медленный способ приготовления. В этом случае ожидать конечный продукт можно до нескольких суток.

Способ хорош тем, что при таком виде обработки дым проходит очистку и не содержит вредные вещества и канцерогены, которые могут принести ощутимый вред здоровью человека. Несомненным достоинством холодного копчения является срок хранения пищевых изделий.

Конструкция и принципы работы дымогенератора

Что такое дымогенератор, можно догадаться интуитивно. Название устройства содержит расшифровку своего назначения. Это генератор дыма для подачи в коптильный короб. В зависимости от типа устройства, конструкция будет различной. Определяется типом копчения.

При горячем типе копчения закладка опилок будет осуществляться в нижнюю часть камеры цельного агрегата, которое выполняется преимущественно из огнеупорного материала. Такие устройства совмещают в себе дымогенератор и коптильный короб.

При холодном типе применяется тот же способ закладки. Опилки определяются в камеру для сжигания, только она располагается в нескольких метрах от коптильного шкафа. Но есть модели с близким внешним расположением.

Но есть модели с близким внешним расположением.

В любом случае между ними проводят канал – дымопровод. Далее мы представим чертеж дымогенератора именно для холодного копчения по второму типу.

Общая конструкция дымогенераторов

Чтобы сделать дымогенератор для холодного копчения своими руками, можно просмотреть статьи в Интернете. Мы сразу же поймем, что все они представляют собой типовые конструкции с похожим принципом работы. Поэтому общее устройство дымогенератора будет рассмотрено на следующем примере.

Самодельный дымогенератор для копчения (схема)

- Корпус обычно изготовляется из металла. Стандартом в большинстве случаев является вертикальный вариант, сделанный из трубы квадратной или круглой формы сечения.

- Крышка, венчающая верх трубы, закрывает конструкцию максимально плотно. Чтобы образующейся дым совершал полезную работы и не уходил без пользы в окружающую среду. Для удобства ее можно фиксировать на корпусе, упрочнив запором либо ручкой для съема.

Можно и тем, и другим.

Можно и тем, и другим. - Нижнюю часть металлической коробки занимает колосниковая решетка. Пространство, оставляемое под ней, выполняет функции доступа воздуха – для осуществления режима тления. Также оно является накопителем золы, образующейся в результате функционирования системы.

- Донная крышка – не принципиальный элемент. Но установив ее, владелец решает две возможные эксплуатационные проблемы. Первая – оптимизирует возможность подачи воздуха. Вторая – снижает уровень пожароопасности, не дает непрогоревшим уголькам выскользнуть из агрегата. Практично сделать крышку и колосник съемными – для более легкой чистки устройства.

- Шибер, задвижка. Осуществляют возможность регулировки подачи воздуха в топку. За счет изменения площади просвета происходит увеличение либо уменьшение конвекционных токов, воздействующих на зону горения. Иногда ее не ставят, оставляя щель.

- Отверстие для розжига. Через него выполняется поджиг опилок либо стружки. Обычно делается при помощи газовой горелки.

- Патрубок, сделанный на винтовом соединении. Заходит в корпус конструкции. Это деталь для передачи дыма для холодного копчения от генератора к коптильному коробу.

- Инжекторная трубка. Ее соединительная функция обеспечивает подачу воздуха, идущего от нагнетателя на систему при помощи газовой горелки – с последующей отправкой дыма в патрубок. Инжекторная трубка обладает меньшим диаметром в сравнении с патрубком. Так легче завести ее в полость на небольшую глубину (примерно на 1 cm). Практичным и технологическим решением является возможность глубины регулировки захода. Таким образом, можно регулировать интенсивность подачи дыма в коптильный короб.

- Топливная закладка. Забивается внутрь корпуса для обеспечения процесса функционирования системы. По мере истлевания опилки, стружка или щепки постепенно проседают вниз. Горение никогда не происходит наверху. Нижний слой постоянно обновляется все новой и новой порцией горючего, которое «поступает» сверху вниз.

- Канал для дополнительного выхода дыма вверх.

Такой нюанс помогает избежать заклинивания системы, вызванной высокой плотностью топливной закладки. Это больше касается опилок и стружки. Следствие закупорки – отсутствие тяги, что ведет к прекращению процесса тления. Вместо канала может использоваться трубка с перфорацией или пружины с диаметром 2, 5-3 cm (обычная, спиральная, которую можно увидеть в качестве доводчика входных дверей). Наличие канала в генераторе характеризует систему с верхним дымоотводом.

Такой нюанс помогает избежать заклинивания системы, вызванной высокой плотностью топливной закладки. Это больше касается опилок и стружки. Следствие закупорки – отсутствие тяги, что ведет к прекращению процесса тления. Вместо канала может использоваться трубка с перфорацией или пружины с диаметром 2, 5-3 cm (обычная, спиральная, которую можно увидеть в качестве доводчика входных дверей). Наличие канала в генераторе характеризует систему с верхним дымоотводом.

Принцип действия установки

Процесс горения стартует с момента розжига через запальное отверстие. Далее при осуществлении регулировки добиваются эталонного режима, доступного для правильно собранного агрегата. При этом выделение дыма от активного тления будет максимальным.

Далее при осуществлении регулировки добиваются эталонного режима, доступного для правильно собранного агрегата. При этом выделение дыма от активного тления будет максимальным.

Внешний конец трубки эжектора подсоединяется на компрессор для дымогенератора холодного копчения. Масса поступающего воздуха образует разреженную зону на входе в дымоотвод. Таким образом происходит стимуляция дымного потока для прохода дальше, в трубу – к коптильному коробу.

Это было отмечено выше в описании схемы. Парогенератор лучше оснастить регулируемым эжектором – для изменения плотности подачи дымопотока на выходную трубу. Плюс к этому будет открыта дополнительная опция подачи дыма, с возможностью уменьшения/увеличения температуры дыма.

Вариантов создания дымогенераторов своими руками для коптильни несколько. Но останавливаться на каждом из них мы не будем.

Рассмотрим подробнее устройство одного из них.

Первое, что необходимо усвоить, – это компоновка. Дымозаборная труба определяет функционал устройства. Поэтому ее положение будет влиять на принцип работы, от которого зависит сложность эксплуатации прибора и эффективность его работы. А именно:

Дымозаборная труба определяет функционал устройства. Поэтому ее положение будет влиять на принцип работы, от которого зависит сложность эксплуатации прибора и эффективность его работы. А именно:

- Верхнее. При таком расположении дым поднимается к эжектору несколько остывшим. При этом идет ненужная подсушка закладки. И, как выше было сказано, без дополнительного канала такая система не обойдется.

- Нижнее. Здесь дым забирается сразу же. Казалось бы, большой плюс: отличная тяга, и дым не остывает. Но такой горячий поток подавать на коптильню не стоит. Поэтому потребуется охладитель.

Второе. Не все дымогенераторы имеют эжекторный узел внутри корпуса. Такое расположение может быть неудобным при дальнейшем использовании. Да и сама сборка с выносом эжектора за корпус может быть более простой.

Поэтому, разбираясь с дымогенератором своими силами, придется выбрать приемлемый и наиболее практичный вариант. Ведь от этого зависит дальнейшая эксплуатация устройства.

Третье. Самодельные коптильни холодного копчения с дымогенератором должны иметь все необходимые компоненты.

Они не только влияют на сам процесс работы, но и не «травят» самого владельца. Как говорилось в начале статьи: продукты, прошедшие коптильню, должны приносить только пользу. Таким образом, охладитель и сборник конденсата просто необходимы.

Дымогенератор из электроплиты своими руками

А теперь знакомьтесь: самая простая коптильня холодного копчения своими руками с дымогенератором. Такое устройство делается без компрессора и подойдет для готовки на улице.

Модель проще по конструкции, нежели другие негерметичные садовые модели, где может быть применено дерево в качестве основы корпусы. Здесь нет дверок. Чтобы сделать дымогенератор из огнетушителя, берется заготовка. Здесь готовая заготовка – просто жбан с обрезанным дном.

Дальнейшие шаги вам подскажет следующее «руководство к действию».

Комплектующие:

- электроплитка;

- старое стальное ведро, либо кастрюля;

- труба, или жестяная бочка б/у;

- проволочная сетка;

- пара арматурных прутков;

- железный лист, либо фанера;

- опилки, стружка, щепа.

Для этой затеи понадобится запитка от электричества, поэтому стоит заранее позаботиться о подключении плитки.

Конструкцию нужно поставить подальше от жилища – с точки зрения гигиенических и эстетических мер. При работе агрегата будет запах, и он не должен задержаться ни на одежде, ни в доме.

Руководство по изготовлению

- Не забыть срезать дно с бочки. Можно оставить, но будет неудобно загружать продукты для обработки.

- Далее просверливаются либо пробиваются дырки под арматуру на 1/3 высоты бочки (крючья тоже подойдут). Пара прутов продевается навылет, через дырки. Крест на крест либо параллельно.

- На прутки устанавливается противень из проволоки. На нее подвешиваются продукты. Берется кастрюля и заправляется подготовленным топливом.

- На всякий случай плитка ставится на негорючее основание и включается в сеть. На нее водружается кастрюля. Ручка плитки выставляется на необходимую мощность.

- Далее устанавливается бочка – так, чтобы плитка с кастрюлей оказались внутри. Верхняя дыра бочки прикрывается листом железа либо фанерой.

Конструкцию можно усовершенствовать. Для этого стоит сделать внизу дверцу – тогда появится возможность регулировать накал плитки. На одной закладке топлива агрегат будет работать от 3 до 5 часов.

Заключение

Как сделать дымогенератор для холодного копчения своими руками для коптильни? Конечно, в Интернете можно найти конкретные чертежи с размерами. Но у нас речь шла о процессе, отображающем общий принцип.

Он важен для понимания того, как работает коптильня с дымогенератором. Поняв этот механизм, проще вникнуть в суть того, как сделать дымогенератор своими руками.

youtube.com/embed/KF-87bqZ-sE?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=0&modestbranding=0&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&» title=»YouTube player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»>То есть, копирование аналога по видео на основе инструкции потребует лишь усидчивости и некоторых навыков в сварке. Либо в слесарном деле.

Помогла ли вам статья?

пошаговая схема создания аппарата

Простая и традиционно используемая во всех кулинарных культурах мира технология холодного копчения предназначена для получения вкуснейших закусок из рыбы и различных видов мяса.

Собственная коптильня в доме или на даче разнообразит процесс приготовления деликатесов, особенно в тех случаях, когда речь идет о заядлых рыбаках и охотниках.

Это простое и напоминающее простую печку устройство можно собрать из подручных средств в различных ситуациях.

Содержание отзыва:

- Сборно-разборная коптильня своими руками

- Принцип работы и сборка дымогенератора

- Разновидности конструкций дымогенераторов

- Фото дымогенератора своими руками

Сборно-разборная коптильня своими руками

Вы можете построить временную коптильню прямо на месте рыбалки, либо сделать стационарную конструкцию во дворе дома, что даст простор для кулинарной фантазии и позволит насладиться неповторимым вкусом копчения без вреда для здоровья.

Основным принципом копчения является длительное окуривание дымом при определенной температуре предварительно засоленных продуктов.

Поэтому, прежде чем приступить к изучению различных рецептов копчения рыбы или колбасы, необходимо обзавестись коптильней — камерой, в которой будет производиться дым в нужном режиме и с нужными свойствами.

Основным рабочим устройством коптильни является дымогенератор, который можно сделать из подручных средств.

Можно построить продуктовую камеру, дав вторую жизнь поврежденному холодильнику, газовой плите, металлическим бочкам и баллонам.

Переносная и разборная самодельная коптильня максимально удобна в использовании. Его можно разобрать и хранить, а также вывозить на пикники, охоту и рыбалку.

Сборная конструкция позволяет вносить улучшения, заменять детали и тару. Для изготовления такого коптильного аппарата вам понадобится старый газовый баллон, две металлические бочки, стальные пластины и прутья, 5 полуметровых отрезков труб диаметром 10 см, инструменты – болгарка, дрель и сварочный аппарат.

Газовый баллон становится печью, из металлических бочек вырезаются коптильные камеры, в которые устанавливаются металлические сетки и прутья для продуктов.

Из труб монтируется дымоход, в который вставляется самодельный дымогенератор — устройство для получения и подачи дыма в пищевые камеры. Температура дыма регулируется длиной съемной трубы.

Принцип работы и сборка дымогенератора

Перед тем, как сделать дымогенератор своими руками, необходимо представить себе принцип работы коптильни: в топке за счет постоянного нагрева происходит тление горючего материала, дым, проходя через трубу, охлаждается до нужной температуры – от 20 до 40 градусов Цельсия, в зависимости от перерабатываемого продукта.

Здесь происходит очистка от вредных примесей и осаждение конденсата, после чего дым поступает в коптильную камеру для выполнения своего назначения.

Корпусом дымогенератора для копчения может стать любая металлическая посуда, например, банка или глубокая кастрюля, в крышке которой нужно просверлить отверстие для штуцера — детали, соединяющиеся с дымоходом.

Опилки, предназначенные для сжигания, укладываются на дно емкости, сбоку, на высоте около 3 см от дна, должно быть предусмотрено отверстие для розжига.

Затем в корпусе делается подключение аквариумного компрессора, а перед топкой отверстие для дымохода, который соединяется с пищевой камерой.

На фото показано, как может выглядеть самодельная коптильня с дымогенератором.

Разнообразие конструкций дымогенераторов

Внешний вид и функциональность самодельного дымогенератора зависит от ситуации. Временные конструкции можно построить за 5 минут, но при более серьезном подходе можно получить заводское качество и эстетику.

Компрессор дымогенератора может быть установлен как снизу, так и в верхней части корпуса. Вместо аквариумного процессора можно использовать любой другой электронасос мощностью 4-5 Вт.

Основное назначение компрессора — подача кислорода для горения, поэтому умельцы могут приспособить для этой цели охладители и вентиляторы от различных устройств.

Вариантов подбора корпуса множество, его можно сделать из термостойкой трубы, можно применить различные варианты отводящих патрубков, дополнить конструкцию емкостью для сборки конденсата, используется обычный водоразборный тройник как эжектор.

Вы можете улучшить место возгорания, прикрепив металлическую спираль к нижней части корпуса.

Дымогенератор своими руками фото

9 90 00023

22Патент США на генератор дыма Патент (патент № 1) 4 909 4 849 апрель 166

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯНастоящее изобретение в основном относится к дыму и генераторы тумана и особенно к дешевому, быстрому генератору дыма трубы сопротивления запуска.

Доступны различные учебные устройства для генерирования нетоксичного дыма для образовательных целей, театров и распыления аэрозолей. Одно такое устройство предшествующего уровня техники имитирует дым путем использования пара, смешанного с органической жидкостью, с получением испаренной органической жидкости, и нагнетания испаренной органической жидкости через узкое отверстие в атмосферу, так что пар быстро охлаждается. Удовлетворительно работая по назначению для производства дыма, это известное устройство обычно оставляет желать лучшего, особенно с точки зрения сложности конструкции, экономической эффективности, эффективности использования энергии и физических размеров.

Удовлетворительно работая по назначению для производства дыма, это известное устройство обычно оставляет желать лучшего, особенно с точки зрения сложности конструкции, экономической эффективности, эффективности использования энергии и физических размеров.

Кроме того, в продаже имеются различные дымовые шашки или дымовые шашки для образования дыма. Эти устройства хорошо работают по своему прямому назначению для производства дыма, но оставляют желать лучшего с точки зрения экономической эффективности и личной безопасности, поскольку образующийся при этом дым может быть токсичным.

Патент США. В US 2882240, выданном Charwat, описан генератор дыма, предназначенный главным образом для использования в аэродинамической трубе, который нагревает масло до температуры ниже его точки кипения и пропускает через масло холодный воздух для конденсации пара. Образующийся дым удаляется через трубы относительно большого диаметра.

Патент США. В US 3234357, выданном Seuthe, описано устройство для производства дыма с электрическим нагревом, в котором трубчатый элемент, имеющий капиллярное отверстие, через которое проходит электрический нагревательный элемент, подвешен в жидкости, которая при нагревании испаряется с образованием дыма.

Патент США. В US 3250723, Fortney, описан портативный генератор дыма, который имеет элемент преобразователя, который нагревается и распыляется дымообразующим топливом. Поток воздуха направляется преобразователем, чтобы вызвать движение дыма из преобразователя.

Патент США. № 4326119 настоящего изобретателя является наиболее подходящим из уровня техники. Он раскрывает портативный электрический генератор дыма с батарейным питанием для имитации дыма пожара в учебных целях, который включает в себя трубчатый корпус, в котором заключен источник питания от перезаряжаемой батареи, клеммы которого соединены с концами трубчатой металлической катушки, заполненной испаряющейся дымообразующей жидкостью. . Один конец трубчатого змеевика сообщается с отверстием для выпуска дыма на одном конце корпуса. Выходное отверстие герметизировано плавкой шайбой и сообщено с дымоотводным колпаком с отверстиями. Устройство электрического переключателя, теплового или электронного, предусмотрено на корпусе в цепи между катушкой и источником питания для подачи питания на трубчатый змеевик на время, достаточное для перегрева испаряющейся жидкости в нем. Тепло трубчатого змеевика расплавляет плавкий диск, чтобы выпустить перегретую жидкость через дымоотводный колпак в атмосферу в виде пара, имитирующего дым. Жидкостью может быть минеральное масло, полиэтиленгликоль или пропиленгликоль.

Тепло трубчатого змеевика расплавляет плавкий диск, чтобы выпустить перегретую жидкость через дымоотводный колпак в атмосферу в виде пара, имитирующего дым. Жидкостью может быть минеральное масло, полиэтиленгликоль или пропиленгликоль.

Патент США. В патенте № 4349723 на имя настоящего изобретателя раскрыт нетоксичный дымогенератор для имитации дыма от пожара, который включает внутреннюю цилиндрическую оболочку, окруженную в пространственном отношении теплоизолированным наружным кожухом с образованием канала воздушного потока между ними, через который сжатый воздух нагревается Электрические воздухонагреватели заставляют течь по спирали, чтобы нагреть корпус до температуры выше температуры испарения испаряемого дымового вещества. Дымное вещество, такое как пропиленгликоль, полиэтиленгликоль 200 или минеральное масло, перекачивается из резервуара по подающему трубопроводу, имеющему спиральную часть предварительного нагрева, расположенную в пространстве между кожухом и корпусом, и распыляется через широкораспылительную форсунку в нагретые камера испарения, где он испаряется и выбрасывается в виде нетоксичного дыма.

Патент США. В патенте США № 4477395, выданном Albarda, описано устройство для смешивания жидких анестетиков и респираторного газа, подаваемого пациенту. Аппарат содержит смесительную камеру, имеющую вход для приема жидкой анестезии и дыхательного газа и выход для подачи смеси. На входе предусмотрена линия подачи жидкой анестезии с теплообменником для выравнивания входных температур анестезии и дыхательного газа. На входе и выходе предусмотрены датчики температуры со схемой определения разницы между температурами. Без обогрева камеры эта разница пропорциональна соотношению между испаряемым анестетиком и дыхательным газом. При нагреве камеры до уравнивания температур на входе и выходе степень нагрева пропорциональна потоку анестетика в камеру.

В дополнение к этим предшествующим патентам заявитель также раскрыл керамический диск из оксида бериллия, используемый для изоляции электрической цепи, связанной с функцией нагрева системы дымогенератора с длинной спиральной тонкостенной трубкой, от других компонентов дымогенератора.

Другие интересующие патенты США можно найти в U.S. Pat. №№ 3,242,098, Эндрюсу; Кенни 3 255 967; Керивили 3 355 571; Кертис и др. 3 458 948; Slater и др. 3496668; и Стивенс и др. 4 343 719. В этих патентах показаны различные генераторы дыма, туманообразователи и генераторы аэрозолей с электрическим приводом и нагревательными спиралями. В дополнение к ним существуют генераторы дыма, туманообразователи и генераторы аэрозолей, которые работают на пропане или другом жидком или газообразном топливе и работают от выхлопных газов двигателей автомобилей или газонокосилок.

Настоящее изобретение представляет собой усовершенствование моих предыдущих патентов и изобретений в США и предлагает генератор дыма, тумана или аэрозоля, имеющий спиральную нагревательную трубку электрического сопротивления, установленную в электрическую цепь для приложения электрического напряжения к ней для нагрева катушки для нагрева. жидкость, подаваемая в него для получения частиц дыма путем конденсации перегретых паров в окружающем воздухе. Трубка в этом случае покрыта тонким покрытием, которое позволяет петлям катушки почти упираться друг в друга из-за электрической изоляции покрытия, в то же время создавая материал с высокой теплопроводностью, быстро проводящий тепло через катушки для ускорения потока тепла. от горячего конца к холодному концу спиральной нагревательной трубки электрического сопротивления. Это позволяет использовать недорогие термостаты для измерения температуры в точках на трубе для приведения в действие насоса для подачи в нее материала дымового агента, когда трубка достигает заданной температуры, и для поддержания температуры нагревателя. Цель изобретения состоит в том, чтобы разрешить использование недорогого термостата вместо дорогостоящих полупроводниковых регуляторов температуры, сохранив при этом свойство быстрого запуска дымогенератора с трубкой сопротивления.

Трубка в этом случае покрыта тонким покрытием, которое позволяет петлям катушки почти упираться друг в друга из-за электрической изоляции покрытия, в то же время создавая материал с высокой теплопроводностью, быстро проводящий тепло через катушки для ускорения потока тепла. от горячего конца к холодному концу спиральной нагревательной трубки электрического сопротивления. Это позволяет использовать недорогие термостаты для измерения температуры в точках на трубе для приведения в действие насоса для подачи в нее материала дымового агента, когда трубка достигает заданной температуры, и для поддержания температуры нагревателя. Цель изобретения состоит в том, чтобы разрешить использование недорогого термостата вместо дорогостоящих полупроводниковых регуляторов температуры, сохранив при этом свойство быстрого запуска дымогенератора с трубкой сопротивления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к генератору дыма, тумана или аэрозоля, имеющему корпус с электрическим насосом, установленным в корпусе и подключаемым через переключатель к источнику электроэнергии. Резервуар для жидкости установлен в корпусе или рядом с ним и функционально соединен с насосом. Резервуар может быть заполнен жидкостью на основе пропиленгликоля или другим дымообразующим составом. Спиральная нагревательная трубка электрического сопротивления смонтирована в корпусе и образует электрическое сопротивление в электрической цепи. Спиральная трубка электрического сопротивления имеет тонкое покрытие из электроизолирующего теплопроводного материала, такого как покрытие из нитрида бора, которое электрически изолирует спираль, проводя тепло между горячим и холодным концами спиральной трубки электрического сопротивления. Спиральная трубка электрического сопротивления имеет один конец, оперативно соединенный с насосом. Дымоход может быть присоединен или сформирован на другом конце спиральной трубы электрического сопротивления для направления дыма, образующегося в спиральной трубе электрического сопротивления, из смеси пропиленгликоля или минерального масла в указанном резервуаре для получения частиц дыма путем конденсации перегретого вещества.

Резервуар для жидкости установлен в корпусе или рядом с ним и функционально соединен с насосом. Резервуар может быть заполнен жидкостью на основе пропиленгликоля или другим дымообразующим составом. Спиральная нагревательная трубка электрического сопротивления смонтирована в корпусе и образует электрическое сопротивление в электрической цепи. Спиральная трубка электрического сопротивления имеет тонкое покрытие из электроизолирующего теплопроводного материала, такого как покрытие из нитрида бора, которое электрически изолирует спираль, проводя тепло между горячим и холодным концами спиральной трубки электрического сопротивления. Спиральная трубка электрического сопротивления имеет один конец, оперативно соединенный с насосом. Дымоход может быть присоединен или сформирован на другом конце спиральной трубы электрического сопротивления для направления дыма, образующегося в спиральной трубе электрического сопротивления, из смеси пропиленгликоля или минерального масла в указанном резервуаре для получения частиц дыма путем конденсации перегретого вещества. пары, подаваемые в окружающий воздух. Чувствительные термостаты измеряют температуру, по крайней мере, в одном положении, но предпочтительно в двух положениях вдоль спиральной нагревательной трубки электрического сопротивления и приводят в действие переключатель для включения и выключения насоса в зависимости от температуры, измеряемой термостатом, с заданной температурой, так что пар образуется в спиральном электрическом сопротивлении. нагревательной трубки из материала дымового агента при достижении трубой заданной температуры и включении насоса для перекачки жидкости из резервуара дымового материала через спиральную нагревательную трубку электрического сопротивления и из трубки для образования частиц дыма при конденсации перегретого паров в окружающем воздухе.

пары, подаваемые в окружающий воздух. Чувствительные термостаты измеряют температуру, по крайней мере, в одном положении, но предпочтительно в двух положениях вдоль спиральной нагревательной трубки электрического сопротивления и приводят в действие переключатель для включения и выключения насоса в зависимости от температуры, измеряемой термостатом, с заданной температурой, так что пар образуется в спиральном электрическом сопротивлении. нагревательной трубки из материала дымового агента при достижении трубой заданной температуры и включении насоса для перекачки жидкости из резервуара дымового материала через спиральную нагревательную трубку электрического сопротивления и из трубки для образования частиц дыма при конденсации перегретого паров в окружающем воздухе.

cl КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие цели, особенности и преимущества настоящего изобретения будут очевидны из письменного описания и чертежа, на котором:

РИС. 1 представляет собой вид в разрезе генератора дыма или аэрозоля в соответствии с настоящим изобретением;

РИС. 2 — сечение нагревательного экрана и нагревательных змеевиков;

2 — сечение нагревательного экрана и нагревательных змеевиков;

РИС. 3 представляет собой сечение окружности 3 на фиг. 2; и

РИС. 4 электрическая схема электрической цепи, используемой в соответствии с дымогенератором по фиг. с 1 по 3.

РИС. 5 — второй вариант электрической схемы электрической цепи, используемой в соответствии с дымогенератором по фиг. с 1 по 3.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ

Ссылаясь на чертежи и особенно на фиг. 1-3 проиллюстрирован дымогенератор 10, который также может быть генератором тумана или аэрозоля для генерирования искусственного дыма для использования в тренировках, борьбе с насекомыми и т.п., имеющий переносной корпус 11 с ручкой 12, установленной наверху. из этого. Корпус 11 имеет установленный в нем резервуар 13 с крышкой для заполнения и вентиляционным отверстием 14 на его верхней части, а также трубку 15, проходящую от резервуара 13 к электрическому насосу 16. Электрический насос может приводиться в действие электродвигателем, который может включать в себя зубчатой передачей и будет перекачивать жидкость любым желаемым способом, например, в диафрагменном насосе. Электрический насос 16 имеет пару электрических проводников, отходящих от него, и выпускную трубку 20 для жидкости, предпочтительно изготовленную из пластика для электрического изолятора, идущую от насоса 16 в теплоизолирующий контейнер 21. Видно, что контейнер 21 имеет верхний термостат 22, установленный на нем. и нижний термостат или таймер задержки 23. Форсунка или выпускное отверстие 24 проходит через отверстие 25 в корпусе 11 и показано, что оно распределяет имитацию дыма, тумана или аэрозоля 26. На корпусе 11 также можно увидеть установленный в нем переключатель 27. вместе с индикатором 28 питания, проходящим через него, и индикатором 30 готовности, проходящим через корпус 11. Переключатель 27 имеет активирующую кнопку 31, проходящую через корпус 11.

Электрический насос может приводиться в действие электродвигателем, который может включать в себя зубчатой передачей и будет перекачивать жидкость любым желаемым способом, например, в диафрагменном насосе. Электрический насос 16 имеет пару электрических проводников, отходящих от него, и выпускную трубку 20 для жидкости, предпочтительно изготовленную из пластика для электрического изолятора, идущую от насоса 16 в теплоизолирующий контейнер 21. Видно, что контейнер 21 имеет верхний термостат 22, установленный на нем. и нижний термостат или таймер задержки 23. Форсунка или выпускное отверстие 24 проходит через отверстие 25 в корпусе 11 и показано, что оно распределяет имитацию дыма, тумана или аэрозоля 26. На корпусе 11 также можно увидеть установленный в нем переключатель 27. вместе с индикатором 28 питания, проходящим через него, и индикатором 30 готовности, проходящим через корпус 11. Переключатель 27 имеет активирующую кнопку 31, проходящую через корпус 11.

Как видно на ФИГ. 2 и 3, корпус 21 змеевика представляет собой изолирующий или экранирующий материал для тепла, выделяемого в змеевике 30. Змеевик 30 используется в качестве нагревательного элемента электрического сопротивления для частиц дыма генератора, образуя в нем перегретый пар, который подается в атмосферу. . Длинная спиральная тонкостенная трубка 30 может иметь диаметр 1/8 дюйма, толщину стенки 0,005 и длину от 20 до 35 футов в зависимости от желаемой рабочей температуры. Предпочтительным материалом является никель-хромовый сплав, такой как INCONEL, но также могут использоваться трубы из нержавеющей стали или других материалов. Катушки показаны покрытыми тонким слоем электроизоляционного материала, обладающего особыми свойствами теплопроводности. Материал может представлять собой покрытие из нитрида бора, такое как покрытие типа V, производимое Sohio, Carborundum Company, специально для высокой теплопроводности. Предпочтителен порошкообразный нитрид бора (75%) в связующем, таком как фосфат алюминия, но можно использовать и другие связующие, такие как алюминий или магний, с 70-9.

2 и 3, корпус 21 змеевика представляет собой изолирующий или экранирующий материал для тепла, выделяемого в змеевике 30. Змеевик 30 используется в качестве нагревательного элемента электрического сопротивления для частиц дыма генератора, образуя в нем перегретый пар, который подается в атмосферу. . Длинная спиральная тонкостенная трубка 30 может иметь диаметр 1/8 дюйма, толщину стенки 0,005 и длину от 20 до 35 футов в зависимости от желаемой рабочей температуры. Предпочтительным материалом является никель-хромовый сплав, такой как INCONEL, но также могут использоваться трубы из нержавеющей стали или других материалов. Катушки показаны покрытыми тонким слоем электроизоляционного материала, обладающего особыми свойствами теплопроводности. Материал может представлять собой покрытие из нитрида бора, такое как покрытие типа V, производимое Sohio, Carborundum Company, специально для высокой теплопроводности. Предпочтителен порошкообразный нитрид бора (75%) в связующем, таком как фосфат алюминия, но можно использовать и другие связующие, такие как алюминий или магний, с 70-9. 5% нитрид бора. Покрытие 31 позволяет размещать катушки 30 впритык друг к другу, но быть изолированными друг от друга покрытием 31, чтобы предотвратить электрическое замыкание катушек непосредственно друг с другом, а не ток, протекающий через всю катушку, чтобы вызвать нагрев внутри катушки. Однако тепло быстро передается от горячего конца змеевика к более холодному концу благодаря высоким теплопроводным свойствам материала покрытия без необходимости следовать по трубе по спиральному кругу от одного конца к другому. Змеевик имеет вход 32 и выход 33, который является частью выхода 24, проходящего через отверстие 25 в корпусе 11.

5% нитрид бора. Покрытие 31 позволяет размещать катушки 30 впритык друг к другу, но быть изолированными друг от друга покрытием 31, чтобы предотвратить электрическое замыкание катушек непосредственно друг с другом, а не ток, протекающий через всю катушку, чтобы вызвать нагрев внутри катушки. Однако тепло быстро передается от горячего конца змеевика к более холодному концу благодаря высоким теплопроводным свойствам материала покрытия без необходимости следовать по трубе по спиральному кругу от одного конца к другому. Змеевик имеет вход 32 и выход 33, который является частью выхода 24, проходящего через отверстие 25 в корпусе 11.

Катушка 30 специально выбрана по сопротивлению на определенной длине трубки, чтобы она могла формировать электрическое сопротивление в электрической цепи, имеющей электрический разъем 34 одной полярности на одном конце и электрический разъем 35 противоположной полярности на конце. противоположный конец. Соединитель 34 подключен через проводник, как показано на фиг. 4, к первому термостату 36, который нормально закрыт, в то время как соединитель 35 соединен через проводник 37 со вторым термостатом 38, который является нормально открытым термостатом. Электрическая вилка 40 может обеспечивать электрическое напряжение, такое как 115 вольт переменного тока, через пару проводников 41 и 42 и через выключатель 27 питания, как показано на фиг. 1 и 4. Выключатель питания подключен через проводник 43 к индикатору 44 включения питания и подключен через проводники 41 и 42 всякий раз, когда переключатель 27 включен. Проводник 41 также соединен с проводником 45 насоса 16, на котором установлен переключатель 46 для приведения в действие насоса 16 для перекачки дымообразующей жидкости из резервуара 13 через насос 16 и в змеевик 30 тепловыделяющих трубок, когда включается насос 16. Световой индикатор 47 готовности подключается к проводнику 41, когда выключатель 27 питания приводится в действие, и к выключателю 46 для индикации готовности насоса. Термостат 36 подключен к проводнику 41, который подключен через проводник 29.

4, к первому термостату 36, который нормально закрыт, в то время как соединитель 35 соединен через проводник 37 со вторым термостатом 38, который является нормально открытым термостатом. Электрическая вилка 40 может обеспечивать электрическое напряжение, такое как 115 вольт переменного тока, через пару проводников 41 и 42 и через выключатель 27 питания, как показано на фиг. 1 и 4. Выключатель питания подключен через проводник 43 к индикатору 44 включения питания и подключен через проводники 41 и 42 всякий раз, когда переключатель 27 включен. Проводник 41 также соединен с проводником 45 насоса 16, на котором установлен переключатель 46 для приведения в действие насоса 16 для перекачки дымообразующей жидкости из резервуара 13 через насос 16 и в змеевик 30 тепловыделяющих трубок, когда включается насос 16. Световой индикатор 47 готовности подключается к проводнику 41, когда выключатель 27 питания приводится в действие, и к выключателю 46 для индикации готовности насоса. Термостат 36 подключен к проводнику 41, который подключен через проводник 29. к электрическому разъему 34, присоединенному к одному концу катушки 30, в то время как противоположная линия 42 питания подключена к противоположному концу 35 катушки 30, а также подключена к термостату 38, который является нормально открытым термостатом. Термостат 38 может быть подключен к дополнительной цепи дистанционного управления 50 и через переключатель или реле 51, которые нормально замкнуты и размыкаются, когда дистанционное управление 50 подключено к переключателю 46 и к насосу 16. Цепь дистанционного управления 50 имеет двойной ход. релейный выключатель 53, а также подключенный к нему фонарь 54 готовности. На одной стороне переключателя 53 имеется индикатор включения питания 55, а на каждой стороне штепсельных разъемов 56 и 57 имеется разъем 58 заземляющего кабелепровода. используется без изменения основной работы генератора дыма. Пульт 50 дистанционного управления подключается и приводится в действие переключателем 51, но им также можно управлять дистанционно с помощью передатчика и приемника.

к электрическому разъему 34, присоединенному к одному концу катушки 30, в то время как противоположная линия 42 питания подключена к противоположному концу 35 катушки 30, а также подключена к термостату 38, который является нормально открытым термостатом. Термостат 38 может быть подключен к дополнительной цепи дистанционного управления 50 и через переключатель или реле 51, которые нормально замкнуты и размыкаются, когда дистанционное управление 50 подключено к переключателю 46 и к насосу 16. Цепь дистанционного управления 50 имеет двойной ход. релейный выключатель 53, а также подключенный к нему фонарь 54 готовности. На одной стороне переключателя 53 имеется индикатор включения питания 55, а на каждой стороне штепсельных разъемов 56 и 57 имеется разъем 58 заземляющего кабелепровода. используется без изменения основной работы генератора дыма. Пульт 50 дистанционного управления подключается и приводится в действие переключателем 51, но им также можно управлять дистанционно с помощью передатчика и приемника.

Во время работы дымообразующий материал, такой как нетоксичный и безопасный пропиленгликоль, хранится в резервуаре 13. Дымовой агент нагнетается насосом 16 и по трубе 20 в нагревательный змеевик 30 с трубкой сопротивления. Электрическое напряжение, которое может представлять собой переменный ток 115 вольт, подается на трубку сопротивления 30 для проведения электрического тока от одного конца 33 к другому концу 32 катушки сопротивления для выработки тепла внутри трубки, когда электрический переключатель 27 замкнут. . Электрическое сопротивление в трубке может создаваться трубкой диаметром 1/8 дюйма, толщиной стенки 0,005 дюйма и длиной от 20 до 35 футов в зависимости от материала трубки. Материалом может быть нержавеющая сталь, но предпочтительным материалом является сплав никеля, хрома и железа с колумбием и молибденом, такой как сплав INCONEL 625 производства Superior Tube Company. Предпочтительный сплав может содержать 20-23% хрома, железа (максимум 5%), молибдена 8-10%, никеля 58-63%, колумбия и тантала 3,15-4,15% и небольшие количества углерода (максимум 0,10%), кремния ( 0,50 % макс. ), марганец (0,50 % макс.), фосфор (0,015 % макс.) и сера (0,015 % макс.). Тепло от трубы передается материалу дымового агента, подаваемого в него из резервуара 13 и протекающего через трубку сопротивления 30. Материал дымового агента нагревается до тех пор, пока он не достигнет состояния перегретого пара приблизительно при 50°С. Ф. выше точки кипения. Затем перегретые пары выбрасываются через выпускное отверстие 33 на горячем конце трубы сопротивления 33 под давлением приблизительно 40 фунтов. psig и в окружающий воздух, где он конденсируется в частицы дыма или тумана. Катушка 30 трубки сопротивления покрыта типом электроизоляционного материала, который обладает особыми свойствами высокой теплопроводности. Предпочтительным материалом является специальное покрытие из нитрида бора, такое как тип V производства Sohio, Carborundum Company, специально для его высокой теплопроводности. Таким образом, благодаря использованию этого материала змеевики металлических трубок электрически изолированы от соприкосновения друг с другом, чтобы избежать короткого замыкания из-за покрытия, обеспечивая при этом высокопроводящий путь тепловой обратной связи от горячего конца 33 отверстия нагревательной трубки 30 к холодному входному концу трубки 30 нагревателя.

), марганец (0,50 % макс.), фосфор (0,015 % макс.) и сера (0,015 % макс.). Тепло от трубы передается материалу дымового агента, подаваемого в него из резервуара 13 и протекающего через трубку сопротивления 30. Материал дымового агента нагревается до тех пор, пока он не достигнет состояния перегретого пара приблизительно при 50°С. Ф. выше точки кипения. Затем перегретые пары выбрасываются через выпускное отверстие 33 на горячем конце трубы сопротивления 33 под давлением приблизительно 40 фунтов. psig и в окружающий воздух, где он конденсируется в частицы дыма или тумана. Катушка 30 трубки сопротивления покрыта типом электроизоляционного материала, который обладает особыми свойствами высокой теплопроводности. Предпочтительным материалом является специальное покрытие из нитрида бора, такое как тип V производства Sohio, Carborundum Company, специально для его высокой теплопроводности. Таким образом, благодаря использованию этого материала змеевики металлических трубок электрически изолированы от соприкосновения друг с другом, чтобы избежать короткого замыкания из-за покрытия, обеспечивая при этом высокопроводящий путь тепловой обратной связи от горячего конца 33 отверстия нагревательной трубки 30 к холодному входному концу трубки 30 нагревателя. трубка 32. Поскольку теплопроводность можно считать пропорциональной значению ее теплопроводности в площади поперечного сечения пути потока и обратно пропорциональной длине пути, то можно определить сравнение трубы с покрытием и без покрытия. Покрытие нанесено в достаточной степени, чтобы соседние катушки были соединены вместе, чтобы сократить путь проводимости или длину катушки примерно до 12 дюймов по сравнению с длиной трубки сопротивления 30 футов. Было показано, что эффективная обратная связь теплового потока через материал покрытия более чем в 400 раз превышает нетеплопроводное покрытие. Таким образом, без теплопроводного покрытия возникает возрастающий температурный градиент по мере того, как материал дымового агента становится все более горячим, пока не будет достигнута максимально высокая температура на конце выхода дыма. Затем эта температура повышается очень быстро, так как через тонкостенную трубку сопротивления может отводиться обратно очень мало тепла, и требуется быстродействующая система регулирования температуры, в то время как добавление покрытия 31 с тепловой обратной связью на трубке сопротивления 30 по настоящему изобретению позволяет генерировать тепло.

трубка 32. Поскольку теплопроводность можно считать пропорциональной значению ее теплопроводности в площади поперечного сечения пути потока и обратно пропорциональной длине пути, то можно определить сравнение трубы с покрытием и без покрытия. Покрытие нанесено в достаточной степени, чтобы соседние катушки были соединены вместе, чтобы сократить путь проводимости или длину катушки примерно до 12 дюймов по сравнению с длиной трубки сопротивления 30 футов. Было показано, что эффективная обратная связь теплового потока через материал покрытия более чем в 400 раз превышает нетеплопроводное покрытие. Таким образом, без теплопроводного покрытия возникает возрастающий температурный градиент по мере того, как материал дымового агента становится все более горячим, пока не будет достигнута максимально высокая температура на конце выхода дыма. Затем эта температура повышается очень быстро, так как через тонкостенную трубку сопротивления может отводиться обратно очень мало тепла, и требуется быстродействующая система регулирования температуры, в то время как добавление покрытия 31 с тепловой обратной связью на трубке сопротивления 30 по настоящему изобретению позволяет генерировать тепло. внутри трубки сопротивления тепло легко передается жидкости дымового агента. Тем не менее, градиент температуры вдоль трубки с покрытием будет иметь тенденцию быть более равномерным или постоянным по сравнению с трубкой с непроводящим покрытием, поскольку тепло, передаваемое через покрытие в одном испытании, было в 420 раз быстрее. Таким образом, наблюдается тенденция к выравниванию температуры по всему покрытию, что имеет тенденцию задерживать повышение температуры горячего конца трубы. Это, в свою очередь, позволяет использовать простой термостат или пару термостатов 36 и 38 для измерения температуры и для работы насоса 46, реагирующего на температуру датчика, и исключить гораздо более сложные полупроводниковые или другие регуляторы температуры. Это связано с тем, что термостаты являются недорогими электрическими устройствами, но, как правило, не имеют быстрого времени отклика, которое могло бы потребоваться в противном случае. Дымогенератор может быть включен переключателем 31, так что трубки 30 быстро нагреваются в течение нескольких секунд, тем самым приводя в действие насос 16 с задержкой или без задержки в зависимости от показаний термостата о достаточной температуре для перекачки материала дымового агента из резервуара 13 в нагревательный элемент 30 со спиральной трубкой для получения дыма, тумана или аэрозоля через выпускное отверстие 33.

внутри трубки сопротивления тепло легко передается жидкости дымового агента. Тем не менее, градиент температуры вдоль трубки с покрытием будет иметь тенденцию быть более равномерным или постоянным по сравнению с трубкой с непроводящим покрытием, поскольку тепло, передаваемое через покрытие в одном испытании, было в 420 раз быстрее. Таким образом, наблюдается тенденция к выравниванию температуры по всему покрытию, что имеет тенденцию задерживать повышение температуры горячего конца трубы. Это, в свою очередь, позволяет использовать простой термостат или пару термостатов 36 и 38 для измерения температуры и для работы насоса 46, реагирующего на температуру датчика, и исключить гораздо более сложные полупроводниковые или другие регуляторы температуры. Это связано с тем, что термостаты являются недорогими электрическими устройствами, но, как правило, не имеют быстрого времени отклика, которое могло бы потребоваться в противном случае. Дымогенератор может быть включен переключателем 31, так что трубки 30 быстро нагреваются в течение нескольких секунд, тем самым приводя в действие насос 16 с задержкой или без задержки в зависимости от показаний термостата о достаточной температуре для перекачки материала дымового агента из резервуара 13 в нагревательный элемент 30 со спиральной трубкой для получения дыма, тумана или аэрозоля через выпускное отверстие 33.

Термостат 36 нормально закрыт и подает питание на гибкую трубу 30 всякий раз, когда переключатель 27 приводится в действие, пока термостат не откроется, поскольку холодный конец гибкой трубы 30 превысит заданную температуру. Термостат 38 предотвращает включение насоса 16, когда горячий конец змеевика 30 холодный, и нормально открыт до тех пор, пока тепло не закроет его. подключение пульта дистанционного управления 50 также позволяет дистанционно управлять насосом 16 с помощью выключателя 53.

Резервный режим работы дымогенератора – это когда нагреватель работает, но насос отключен и дым не вырабатывается. Как правило, это делается при нормальных рабочих температурах после того, как дымогенератор прогревается в течение необходимого периода времени и контролируется термостатом нагревателя. Следовательно, можно избежать повторяющегося времени ожидания предварительного нагрева. Поскольку в режиме ожидания отсутствует поток жидкости, отсутствует градиент температуры, который имеет тенденцию уменьшать количество тепла, передаваемого в корпус дымогенератора. Испытания показали до 60°С. F. Повышение температуры внутри корпуса в режиме ожидания при нормальной температуре.

Испытания показали до 60°С. F. Повышение температуры внутри корпуса в режиме ожидания при нормальной температуре.

«Низкотемпературный» режим ожидания возможен из-за возможности быстрого запуска, что, в свою очередь, связано с низкой тепловой массой, связанной с подходом к трубке сопротивления. Для этой цели можно использовать низкотемпературный термостат насоса, как показано на схеме на фиг. 5. Следовательно, повышение температуры в режиме ожидания при низкой температуре будет примерно на 1/2 (или примерно на 30°F) выше, чем при нормальной температуре в режиме ожидания. Это было бы преимуществом, когда встречаются среды с высокой температурой и/или следует избегать особых требований к охлаждению, таких как жалюзи или вентиляция.

Электрическая схема на РИС. 5 показано нормально замкнутое (NC) резервное реле (SR) 60, которое активируется нормально разомкнутым (NO) низкотемпературным термостатом насоса (T2) 61. Когда низкая температура 300°C. достигается, термостат 61 закрывается, а реле 60 размыкается, что обесточивает силовое реле 62 и отключает ток нагревателя в змеевике 30 нагревателя, и нагреватель охлаждается. Когда нагреватель остывает ниже 300°С. термостат 61 открывается, а 60 закрывается, что приводит к замыканию реле 62, и ток нагревателя снова течет, чтобы снова начать цикл. Когда дымовой выключатель 63 на пульте дистанционного управления 66 активируется, реле насоса 63 замыкается, что приводит в действие насос 16 и позволяет термостату нагревателя 65 контролировать нормальную рабочую температуру 480-500°С.0003

Когда нагреватель остывает ниже 300°С. термостат 61 открывается, а 60 закрывается, что приводит к замыканию реле 62, и ток нагревателя снова течет, чтобы снова начать цикл. Когда дымовой выключатель 63 на пульте дистанционного управления 66 активируется, реле насоса 63 замыкается, что приводит в действие насос 16 и позволяет термостату нагревателя 65 контролировать нормальную рабочую температуру 480-500°С.0003

Трансформатор низкого напряжения 67, подключенный к линиям электропередач 68 и 70, позволяет использовать реле и термостаты на 24 В для подачи питания 115 В на спиральную трубку нагревательного элемента 30.

Нормально замкнутое реле 71 подключено к пульта 66, а также подключен от трансформатора 67 для работы при напряжении 24 вольта через пульт 66 управления. Эта схема имеет панель 72 управления, работающую так же, как показано на фиг. 4, чтобы подать питание на соединение 73 на одном конце нагревательной трубки 30 и питание на контакт 74 на другом конце нагревательной трубки 30. В ответ на выключатель питания 75 на панели управления 72 для переключателя дистанционного управления 63 и пульта дистанционного управления регулятор 66, когда он подключен к разъему 76 своим разъемом 77. Термостат 65 и 61 по-прежнему управляют нагревом трубки нагревательного элемента 30, а также работой насоса либо непосредственно через панель управления 72, переключатель 75, либо дистанционно с помощью выключателя 63 дистанционного управления 66. Добавление реле режима ожидания 60, реле мощности 62, реле насоса 63 и реле дистанционного управления 71 обеспечивает низкотемпературный режим ожидания дымогенератора и позволяет предварительно нагревать змеевик вместе с покрытием. и изолированный контейнер для мгновенного срабатывания при включении насоса 16.

В ответ на выключатель питания 75 на панели управления 72 для переключателя дистанционного управления 63 и пульта дистанционного управления регулятор 66, когда он подключен к разъему 76 своим разъемом 77. Термостат 65 и 61 по-прежнему управляют нагревом трубки нагревательного элемента 30, а также работой насоса либо непосредственно через панель управления 72, переключатель 75, либо дистанционно с помощью выключателя 63 дистанционного управления 66. Добавление реле режима ожидания 60, реле мощности 62, реле насоса 63 и реле дистанционного управления 71 обеспечивает низкотемпературный режим ожидания дымогенератора и позволяет предварительно нагревать змеевик вместе с покрытием. и изолированный контейнер для мгновенного срабатывания при включении насоса 16.

Можно использовать альтернативный беспроводной радиочастотный пульт дистанционного управления из-за функции быстрого нагрева резистивной трубки. Такой блок, как радиопередатчик и приемник, может включать и выключать систему, подключив приемник дистанционного управления к источнику питания и к 15-вольтовому реле приемника. При активации беспроводного передатчика образуется дым, и испытания показали, что дым образуется в течение 30 секунд. Функцию ожидания при низкой температуре также можно включить, добавив простой запрограммированный таймер для мгновенного включения релейного выключателя приемника на 10-секундные импульсы каждые 5 минут. В этом случае дым будет образовываться практически мгновенно при подаче питания путем активации передатчика для непрерывной работы.

При активации беспроводного передатчика образуется дым, и испытания показали, что дым образуется в течение 30 секунд. Функцию ожидания при низкой температуре также можно включить, добавив простой запрограммированный таймер для мгновенного включения релейного выключателя приемника на 10-секундные импульсы каждые 5 минут. В этом случае дым будет образовываться практически мгновенно при подаче питания путем активации передатчика для непрерывной работы.

На этом этапе должно быть ясно, что был предоставлен генератор дыма, тумана или аэрозоля, который позволяет использовать недорогие термостаты вместо дорогих полупроводниковых регуляторов температуры, при этом обеспечивая быстрый запуск дымовой трубки сопротивления. генератор. Система обеспечивает малую разницу температур между поверхностями нагрева и температурой паров дымообразователя, устраняет необходимость в вентиляционном охлаждении или жалюзи, позволяет содержать систему в герметичном корпусе и обеспечивать утилизацию широкого спектра дымообразователей.

Можно и тем, и другим.

Можно и тем, и другим.

Такой нюанс помогает избежать заклинивания системы, вызванной высокой плотностью топливной закладки. Это больше касается опилок и стружки. Следствие закупорки – отсутствие тяги, что ведет к прекращению процесса тления. Вместо канала может использоваться трубка с перфорацией или пружины с диаметром 2, 5-3 cm (обычная, спиральная, которую можно увидеть в качестве доводчика входных дверей). Наличие канала в генераторе характеризует систему с верхним дымоотводом.

Такой нюанс помогает избежать заклинивания системы, вызванной высокой плотностью топливной закладки. Это больше касается опилок и стружки. Следствие закупорки – отсутствие тяги, что ведет к прекращению процесса тления. Вместо канала может использоваться трубка с перфорацией или пружины с диаметром 2, 5-3 cm (обычная, спиральная, которую можно увидеть в качестве доводчика входных дверей). Наличие канала в генераторе характеризует систему с верхним дымоотводом.